ستجد في هذه الصفحة مجموعات من المعدات الجاهزة لإنتاج بلوك الرغوة من جميع الفئات وفقًا لـ GOST 15588-2014 ، لإنتاج ألواح الرغوة ، لإنتاج القوالب الدائمة ، لإنتاج الألواح الحرارية لحبيبات الرغوة للأثاث ولخرسانة البوليسترين. لمعرفة تكوين المعدات - فقط انقر فوق المثال المطلوب. تختلف مجموعات المعدات في الإنتاجية ومجموعة من المعدات الإضافية ودرجة الأتمتة. إذا لم يناسبك أي من الخيارات المقدمة ، يمكنك إرسال طلب إلينا بالمعايير الفنية للإنتاج المطلوب. سنقوم بتجميع مجموعة مناسبة لمهامك.

خطوط إنتاج البلوك (الصاج) الرغوي.

مواد أولية لصناعة الرغوة

يستخدم الستايروفوم الحبيبي في الإنتاج للحصول على الرغوة. يتم الحصول عليها نتيجة عمليتين:

- بلمرة الستايرين.

- إضافة مادة متخصصة (الستايروفوم) إلى المادة التي تم الحصول عليها ، والتي تهدف إلى الحصول على تكوين مسامي للمادة.

إنتاج

لإنتاج الرغوة ، يتم استخدام معدات خاصة ، ويتم الإعداد والتركيب بشكل فردي. تنقسم العملية برمتها إلى عدة مراحل ، تتطلب كل منها معدات محددة. هناك معدات خاصة للرغوة السائلة.

أود أن أشير إلى أن عملية إنتاج الرغوة خالية من النفايات عمليًا. تستخدم المنتجات المعيبة لإعادة التدوير.

المعدات الفنية للورشة لإنتاج الرغوة

خط إنتاج الرغوة

بعد التفكير في جميع الفروق الدقيقة في التكنولوجيا والوصفات ، من الضروري تحليل سوق المعدات التقنية من أجل شراء معدات لإنتاج الرغوة. هناك خيار واسع هنا ، وستعتمد المجموعة الكاملة للخط على أحجام الإنتاج المخطط لها والموارد المالية المتاحة.

تم تجهيز خط الرغوة القياسي بالآلات والأجهزة التالية:

- موزع.

- قبل frother.

- مجفف مع مراوح.

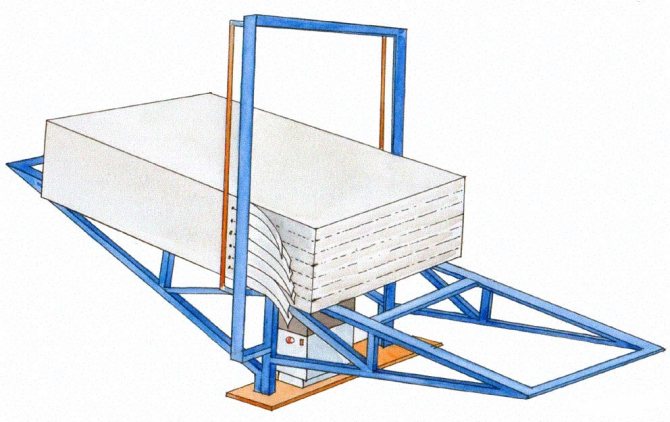

- أشكال الكتلة.

- آلة قطع.

هذه هي المعدات الرئيسية. لتحسين العملية ، ينصح الخبراء بشراء كسارة لتقطيع النفايات وآلة تعبئة. من الصعب تحديد التكلفة الدقيقة لمجموعة المعدات بأكملها - لقوة الخط تأثير كبير على السعر. على سبيل المثال ، لتجهيز ورشة عمل بآلات بسعة تصل إلى 20 م 3 / سم ، ستحتاج إلى 500000 روبل على الأقل. لكن المعدات الأكثر قوة (حتى 40 م 3 / سم) ستكلف رجل الأعمال 800000 روبل على الأقل. الخط عالي الأداء (بسعة تصل إلى 100 متر مكعب / سم) يكلف ما لا يقل عن 1400000 روبل. لكن لا ينبغي أن يصبح سعر الآلات عاملاً أساسياً عند اختيار المعدات التقنية. هنا تعتبر العلامة التجارية للمعدات والشروط التي يقدمها المورد - خدمة الضمان وفترة الضمان أكثر أهمية.

لا توجد طرق كثيرة للتوفير في تجهيز الورشة - إما إحضار معدات لإنتاج البلاستيك الرغوي من الصين ، أو شراء خط مستعمل. والخيار الأول ، بالطبع ، أفضل ، لأن الآلات الآسيوية ، على الرغم من تكلفتها المنخفضة ، تتميز بمؤشرات الجودة الجيدة.

معدات لانتاج الرغوة

خطوط ورش عمل احترافية لإنتاج الرغوة.

يعلم الجميع أنه من الأسهل أن تبدأ مشروعًا صغيرًا أكثر من شركة كبيرة نظرًا لاستثمار بدء أصغر للتمويل وعوامل أخرى. لهذا السبب ، يوصى بالبدء بفتح مصنع رغوة صغير. للقيام بذلك ، يجب أن تحسب خطة العمل اقتناء أكثر المعدات الضرورية المطلوبة عند بدء عملية الإنتاج. على سبيل المثال ، لطاقة إنتاجية تبلغ 50 مترًا مربعًا. متر في يوم عمل واحد ، قائمة المعدات التالية مطلوبة:

- التغذية المسبقة والتغذية التلقائية وجرعات المواد الخام فيها ؛

- استقبال القادوس بأنبوب ؛

- أشكال الكتلة

- طاولات قطع الستايروفوم

- كسارة النفايات

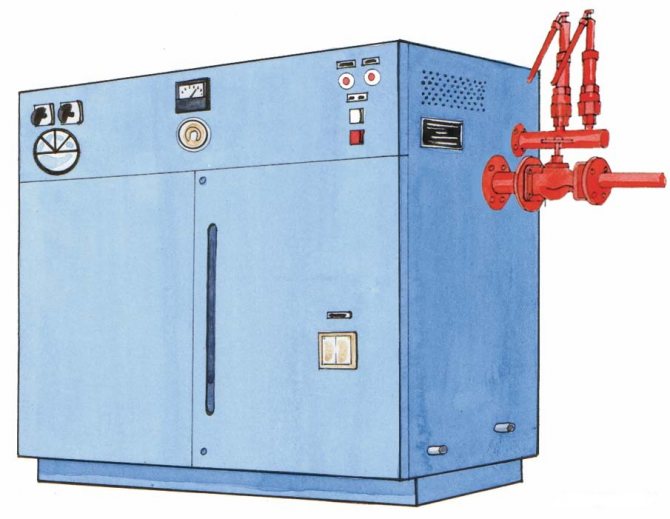

- مولدات البخار

- جهاز التحكم؛

- النقل الهوائي

- تفاصيل إضافية لتركيب المعدات.

يعد إنتاج البوليسترين والجص على الواجهة المعزولة عملاً مربحًا بمتوسط عتبة دخول. يستخدم البوليسترين الموسع على نطاق واسع في مختلف المجالات - في البناء ، في صناعة الأغذية ، في صناعة السيارات.

التعرض لكتل البوليسترين الموسع

ستنظر هذه المقالة بالتفصيل في كل من الوحدتين لتصنيع البوليسترين الموسع التقليدي ومعدات لإنتاج رغوة البوليسترين المبثوقة ، وسوف تتعرف على العناصر التي يتكون منها خط الإنتاج ، والجوانب الرئيسية لتقنية تصنيع هذه المواد.

- إن تقنية إنتاج البوليسترين الموسع بسيطة للغاية ، ويمكن تنفيذها حتى مع الحد الأدنى المطلوب من معدات الإنتاج.

- ومع ذلك ، فإن العامل المهم هو الاعتماد القوي لجودة المنتج النهائي على تلبية جميع متطلبات التكنولوجيا ، حيث يمكن أن يؤدي حتى التجفيف البسيط للبوليسترين الموسع ، أو على العكس من ذلك ، محاولة قطع المواد الخام المجففة بشكل غير كاف إلى رفض المجموعة الكاملة من المنتجات (حتى لو كانت جصًا للواجهة على الرغوة) ...

- بشكل عام ، تتكون تقنية تصنيع البوليسترين الموسع من عدة مراحل متتالية.

- في المرحلة الأولى ، يتم تحميل المواد الخام التي يتم إنتاج البوليسترين الممدد منها (رغوة البوليسترين) - حبيبات البوليسترين القابلة للتمدد (PSV) ، بأيديهم ، أو بمساعدة المعدات الآلية ، في حاوية الرغوة المسبقة.

- في الأخوة المسبقة ، يتم تسخين الحبيبات ، ونتيجة لذلك تنتفخ وتزداد في الحجم وتتحول إلى كرات مجوفة مملوءة بالهواء.

يمكن إجراء الرغوة إما مرة واحدة أو عدة مرات. عند إعادة الرغوة ، تتكرر العملية تمامًا - يتم إعادة غمر المواد الخام بنفسك (أو تلقائيًا) في الرغوة المسبقة ، وتسخينها ، وزيادتها. يتم استخدام إعادة تشكيل الرغوة عندما يكون من الضروري الحصول على بوليسترين ممدد بأقل كثافة.

ورشة لإنتاج البوليسترين الممدد

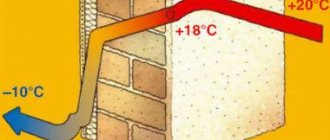

تعتمد خصائص القوة والوزن على كثافة البوليسترين الموسع. في بعض الحالات ، يلزم البوليسترين الموسع عالي الكثافة لعزل الواجهات ، والهياكل المحملة المماثلة ، ومع ذلك ، كقاعدة عامة ، بسبب التكلفة المنخفضة ، هناك طلب كبير على البوليسترين الموسع منخفض الكثافة.

يتم قياس مؤشر كثافة المادة بالكيلوجرام لكل متر مكعب. يشار إلى القوة أحيانًا بالوزن الفعلي. على سبيل المثال ، البوليسترين الممدد ، الذي يبلغ وزنه الفعلي 25 كيلوجرامًا ، بكثافة 25 كجم / متر مكعب. هذا أفضل بكثير من عزل الواجهات بالصوف المعدني.

تضمن المواد الخام للبوليسترين ، التي يتم عمل الرغوة منها مرة واحدة ، الكثافة النهائية للبوليسترين الممتد في منطقة 12 كجم / م 3 كلما تم إجراء المزيد من عمليات الرغوة ، قل الوزن الفعلي للمنتج.

كقاعدة عامة ، يبلغ الحد الأقصى لعدد عمليات الرغوة لكل دفعة من المواد الخام 2 ، نظرًا لأن الرغوة المتعددة الناتجة عن الرغوة المتكررة تؤدي إلى تدهور كبير في قوة المنتج النهائي.

في مرحلة الإنتاج الثانية ، يدخل البوليسترين الممدد إلى غرفة التخزين ، حيث يتم الاحتفاظ به لمدة 24 ساعة. هذه العملية ضرورية من أجل استقرار الضغط داخل الحبيبات المملوءة بالهواء.

في كل مرة تتكرر فيها عملية الرغوة ، يجب تكرار عملية التقادم. لإنشاء بوليسترين ممتد بكثافة تصل إلى 12 كجم / م 3 ، تخضع المادة الخام لعدة دورات رغوة وتعمير متكررة.

بعد تشكيل الكتلة ، يتم إعادة عمر الرغوة ليوم واحد - وهذا ضروري حتى تترك الرطوبة الرغوة ، لأنه عند قطع كتلة خام ، ستتمزق حواف المنتج وغير متساوية ، وبعد ذلك تنتقل إلى خط القطع ، حيث يتم تقطيع الكتل إلى ألواح بالحجم والسمك المطلوبين.

حبيبات رغوة البوليسترين

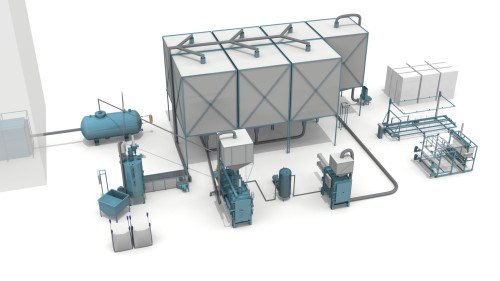

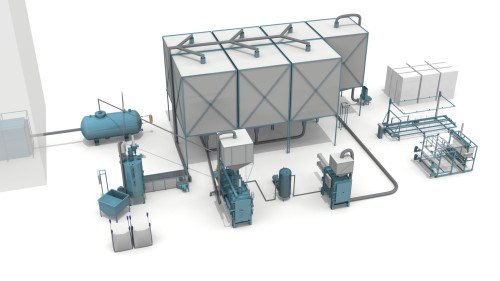

يشمل خط إنتاج البوليسترين الموسع العناصر التالية:

- منطقة تخزين وتفتيش للمواد الخام ؛

- وحدة الإرغاء

- حاوية الشيخوخة

- وحدة لتشكيل الكتل.

- وحدة لقطع رغوة البوليسترين لعزل الأساس بالبوليسترين الممتد ؛

- منطقة تخزين للمنتجات النهائية ؛

- وحدة إعادة تدوير المخلفات.

من المهم أن تلبي المواد الخام المصنوعة من البوليسترين المستخدمة في إنتاج البوليسترين الموسع جميع معايير الجودة ، نظرًا لأن خصائص رغوة البوليسترين النهائية تعتمد عليها بشدة.

كقاعدة عامة ، يستخدم المصنعون المحليون والأجانب الرئيسيون المواد الخام من الشركات التالية لإنتاج البوليسترين الموسع:

- Xingda (الصين) ؛

- شركة Loyal Chemical Corporation (الصين) ؛

- باسف (ألمانيا).

تسمح المتطلبات التكنولوجية بإعادة استخدام النفايات (ألواح البوليسترين الموسعة المعاد تدويرها). يجب ألا تزيد كمية المواد القابلة لإعادة التدوير عن 10٪ من وزن المنتج النهائي.

هيكل رغوة البوليسترين تحت المجهر

يتم تفريغ الأكياس التي تحتوي على البوليسترين بسيارة كهربائية ، أو بأيديهم في حالة التعبئة الصغيرة. يجب عدم تخزين المواد الخام لأكثر من ثلاثة أشهر من تاريخ إنتاجها. تتراوح درجة حرارة تخزين البوليسترين لعزل واجهات الشقق من 10 إلى 15 درجة.

- يتكون خط الإنتاج هذا من رغوة مسبقة (عادة من النوع الدوري) ، وكتلة لتجفيف حبيبات البوليسترين الممتدة ، وناقل هوائي ، وعنصر تحكم.

- يتم تفريغ البوليسترين من الأكياس بأيديهم في رغوة مسبقة ، حيث يتم توفير البخار الساخن تحت الضغط (بدرجة حرارة تبلغ حوالي 95-100 درجة) ، والتي تحدث تحت تأثير الرغوة الأولية للمادة الخام.

- يتم التحكم في العملية بواسطة جهاز كمبيوتر ، والذي ، عندما يصل البوليسترين إلى حجم محدد مسبقًا ، يوقف إمداد البخار ، وبعد ذلك يدخل المنتج شبه النهائي إلى الكتلة للتجفيف.

يتم نقل الحبيبات التي تمت إزالة الرطوبة الزائدة منها إلى حاوية الشيخوخة. من خلال التكييف ، يتم الحفاظ على الحاوية باستمرار في درجة الرطوبة ودرجة الحرارة والرطوبة المحددة للهواء.

في درجات حرارة تتراوح من 16 إلى 25 درجة ، يتم الاحتفاظ بالحبيبات لمدة 12 ساعة تقريبًا. خلال هذا الوقت ، تمتلئ حبيبات الرغوة المجوفة بالهواء.

تشبه تقنية إعادة المعالجة ، التي يتم تنفيذها في حالة إعادة الرغوة ، الطريقة الموضحة أعلاه ويتم تنفيذها باستخدام نفس المعدات.

رسم تخطيطي لخط إنتاج لإنتاج البوليسترين الموسع

إن حجم الحاوية هو الذي يحدد الإنتاجية الاسمية لخط الإنتاج إلى حد كبير ، لذلك يجب حساب عدد الصناديق وحجمها بعناية بناءً على حجم الإنتاج المطلوب لرغوة البوليسترين المبثوقة.

من حاوية المعالجة ، يتم نقل حبيبات البوليسترين الممدد هوائيًا إلى الغرفة الوسيطة ، والتي تكون مُجهزة بجهاز استشعار للتعبئة.

عندما تصل الكمية المطلوبة من الكريات ، يتم نقل المواد الخام إلى وحدة التشكيل. قالب البلوك عبارة عن وعاء مغلق يغلق بعد ملئه بالحبيبات. يتم إدخال البخار الساخن في قالب البلوك من خلال صمام الإمداد.

في عملية المعالجة الحرارية تحت الضغط ، تحدث رغوة ثانوية للحبيبات ، والتي تتمدد ، وعندما يتم الوصول إلى درجة الحرارة المحددة ، يتم تلبيدها في كتلة متجانسة من البوليسترين الموسع.

يحدث تبريد رغوة البوليسترين المشكلة في نفس الوحدة ، عن طريق ضخ الهواء من الغرفة بمضخة تفريغ. لتثبيت ضغط الهواء الداخلي في حبيبات البوليسترين الممتد ، يتم الاحتفاظ بالكتلة في درجة حرارة الغرفة لمدة 24 ساعة.

بعد انقضاء الوقت المطلوب ، تدخل كتلة رغوة البوليسترين إلى وحدة القطع. خط القطع عبارة عن قطعة كاملة من المعدات قادرة على القطع أفقيًا وعموديًا.

وحدة لتشكيل كتل من البوليسترين الممتد

يحتوي هذا الجهاز على وضعين للتشغيل - الوضع التلقائي لتنفيذ برنامج معين ، ووضع التحكم الذاتي. كقاعدة عامة ، تتم العملية برمتها تلقائيًا.

يتيح نظام التحكم الإلكتروني في التثبيت إمكانية ضبط درجة حرارة تسخين الأوتار ، وسرعة حركتها ، وحجم المنتج النهائي بأيديكم.

لا يتم التخلص من مواد رغوة البوليسترين التي تعرضت للتلف أثناء عملية الإنتاج ، ولكن يجب إعادة تدويرها. تتم معالجة البوليسترين الممدد في وحدة تدور داخلها مطارق التكسير ، مما يؤدي إلى تفتيت ألواح الرغوة إلى حبيبات فردية.

يتم تغذية المواد الخام التي يتم الحصول عليها في عملية المعالجة عن طريق النقل الهوائي إلى قادوس التخزين ، حيث تدخل الحبيبات في قالب البلوك بكمية لا تتجاوز 10٪ من وزن المادة الخام الأولية المستخدمة في الإنتاج.

كسارة نفايات الرغوة

يكمن الاختلاف في خط الإنتاج لإنتاج رغوة البوليسترين المبثوقة ، مقارنة بالتقنية الموصوفة أعلاه لإنتاج رغوة البوليسترين التقليدية ، في وجود جهاز بثق.

آلة بثق - معدات لإنتاج رغوة البوليسترين المبثوقة ، والتي تحتوي على قوالب تشكيل يتم من خلالها دفع مادة البوليسترين المنصهرة.

تكنولوجيا إنتاج رغوة البوليسترين

تتكون هذه التقنية من عدة مراحل ، دعنا نتعرف على كل منها.

المرحلة الأولي. شراء المواد الخام

المادة الخام في هذه الحالة هي رغوة البوليسترين الموسعة ، أي منتجات الصناعة الكيميائية. تعتمد معلمات المادة المنتجة على مدى جودتها وعمرها التشغيلي. بعد كل شيء ، كلما زاد "عمر" المادة الخام ، كلما طالت مدة تخزينها ، زادت صعوبة رغوة حبيباتها. بالنسبة للكثافة ، يعتمد هذا المؤشر بشكل مباشر على أبعاد الحبيبات النهائية: فكلما زاد حجمها (الحبيبات) ، زاد المؤشر. على العكس من ذلك ، يمكن استخدام الحبيبات الصغيرة لصنع منتجات منخفضة الكثافة.

ملحوظة! إذا كانت الرغوة التي تخطط لبيعها ستُستخدم في أعمال البناء ، فمن الضروري إضافة مثبطات الحريق في الإنتاج (هذه مادة تمنع الاشتعال).

يجب أن تبدأ عملية التصنيع نفسها بتكوين بخار الماء ، حيث ستكون درجة حرارته 115-170 درجة ، والضغط من 0.8 إلى 6 أجواء. لهذا الغرض ، يتم استخدام معدات لإنتاج البلاستيك الرغوي ، مثل مولد البخار. بالمناسبة ، مولد البخار نفسه ، حسب نوع مصادر الطاقة المستخدمة ، يمكن أن يكون:

ومن أجل استخدام الحجم الأقصى للبخار المتولد ، من الضروري استخدام مجمع بخار.

المرحلة الثانية. رغوة الحبيبات

يتم إدخال المواد الخام في الرغوة بالكمية اللازمة لإنشاء مادة من علامة تجارية معينة ، وبعد ذلك يتم توفير البخار. تبدأ الحبيبات ، تحت تأثير هذا البخار ، في تكوين رغوة ، مصحوبة بزيادة حجمها بحوالي 25-50 مرة. كقاعدة عامة ، للحصول على 1 متر مكعب من المواد الخام التي تم ترغيتها بالفعل ، يتطلب الأمر حوالي 15 كيلوجرامًا من المواد الخام.

لا تستغرق عملية الرغوة نفسها أكثر من سبع دقائق. في نهاية هذا الإجراء ، يتم إدخال الحبيبات في وحدة تجفيف خاصة ، حيث يتم التخلص من الرطوبة الزائدة المتكونة عند تعرضها للبخار.

المرحلة الثالثة. تجفيف

علاوة على ذلك ، يتم تغذية الحبيبات ، كما أشرنا للتو ، في المجفف ، حيث يتم معالجتها بالهواء الساخن وتحرم من الرطوبة الزائدة ، لكن الحجم الأولي يظل كما هو. عادة ، يدخل الهواء من الأسفل ، ويخلط الجزيئات بشكل دائم.

ملحوظة! أثناء عملية التجفيف ، ترتفع الحبيبات الرطبة ، بينما الحبيبات الجافة ، على العكس من ذلك ، ترفع وتنقل إلى قادوس النضج عن طريق خط أنابيب نقل هوائي.

لا تستغرق عملية التجفيف نفسها أكثر من خمس إلى عشر دقائق.

المرحلة الرابعة. النضوج

في هذه الصوامع ، استقرت الحبيبات أخيرًا. تعتمد مدة هذه العملية بشكل أساسي على الظروف البيئية. يعتمد عدد الصناديق نفسها على مستوى أداء النظام ، ويتم تحديد أبعادها وحجمها من خلال ارتفاع السقف في ورشة العمل.

تجدر الإشارة إلى أنه غالبًا ما يتم تخزين أنواع مختلفة من الرغوة في صناديق منفصلة. يمكن أن تتراوح أعمار المادة من 5 إلى 12 ساعة ، وبعد ذلك يتم تلبيد الحبيبات المستقرة بالفعل.

المرحلة الخامسة. تلبيد الرغوة

عن طريق فتحة تحميل خاصة ، يتم تعبئة قالب البلوك بحبيبات مُعدة ، ويتم تغذيتها هنا تحت تأثير الهواء ، الذي يدفعه الضاغط. علاوة على ذلك ، يتم تلبيد الحبيبات تحت تأثير نفس البخار القادم من مجمع البخار. لاحظ أن جودة الخبز على شكل حبيبات تعتمد على ثلاثة عوامل ، مثل:

- وقت تزويد البخار

- ضغطه (البخار)

- درجة الحرارة.

بعد ذلك ، يتم تبريد البوليسترين الممدد (لهذا الغرض ، يتم استخدام معدات لإنتاج الرغوة كوحدة تفريغ) ويأخذ الشكل المطلوب. تعتمد مدة الإجراء على العلامة التجارية ، على الرغم من أنها في المتوسط لا تزيد عن 10-12 دقيقة.

المرحلة السادسة. قطع

المرحلة الأخيرة من الإنتاج هي القطع. في نهاية الخبز ، يفتح باب الوحدة ، ويتم دفع كتلة البوليسترين الموسعة إلى طاولة خاصة تحت تأثير دافع هوائي. يتم وضع اللوحات عموديًا ، وبعد ذلك يجب تركها لعدة أيام. هذا ضروري حتى يتخلصوا أخيرًا من الرطوبة الزائدة ويخضعون للاستقرار.

بعد ذلك ، يتم قطع الكتل بواسطة آلة خاصة إلى صفائح بالأبعاد والسماكة المطلوبة. إذا لزم الأمر ، يتم عمل نتوءات وأخاديد (النفايات ، كما هو مذكور أعلاه ، ستخضع لمعالجة أخرى).

يتم تغليف اللوحات وبيعها. كما ترون ، في الواقع لا يوجد شيء معقد هنا ، كما ترون عند مشاهدة الفيديو الموضوعي.