Cíle a cíle

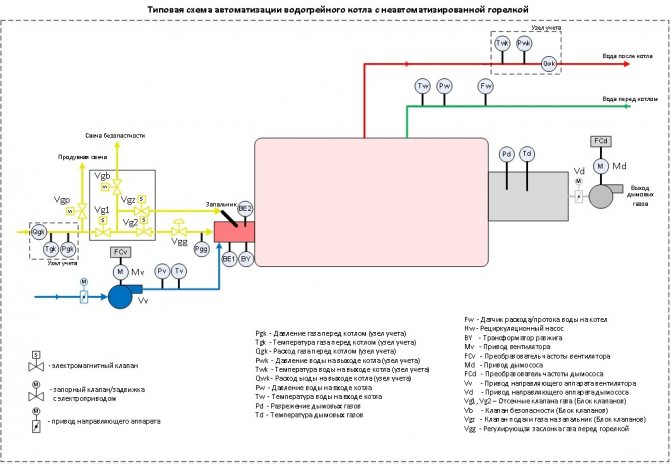

Moderní automatizační systémy kotlů jsou schopny zaručit bezproblémový a efektivní provoz zařízení bez přímého zásahu obsluhy. Lidské funkce se omezují na online sledování stavu a parametrů celého komplexu zařízení. Automatizace kotelny řeší následující úkoly:

- Automatické spuštění a zastavení kotlů.

- Regulace výkonu kotle (kaskádové řízení) podle zadaného primárního nastavení.

- Řízení přídavného čerpadla, kontrola hladiny chladicí kapaliny v pracovním a spotřebním okruhu.

- Nouzové zastavení a aktivace signalizačních zařízení v případě provozních hodnot systému mimo stanovené limity.

Vylepšení automatizačních systémů pro parní kotle: záruka jejich spolehlivého provozu

Je uvažována otázka využití moderních automatizačních systémů při provozu parních kotlů, pomocí nichž kontrolujeme všechny faktory technologického procesu. K tomu dochází měřením hlavních parametrů provozu kotelních jednotek a včasnou signalizací poruch v systému kotle. Zajišťujeme tak dlouhodobý a bezproblémový provoz kotelen a zvyšujeme bezpečnost technického personálu.

Snížení počtu nouzových situací během provozu parních kotlů je jedním z hlavních úkolů, na jejichž řešení pracují odborníci z mnoha podniků. Celá zkušenost s diagnostickým a provozním sledováním parních kotlů ukazuje nebezpečí předčasné a nekvalitní diagnostiky technického stavu kotelních jednotek. Pokud jsou nedostatky v kontrole doprovázeny porušením pravidel pro provoz parních kotlů, vede to v mnoha případech k nehodám a výbuchům [1].

Pokud uvedeme hlavní příčiny nehod u parních kotlů, zobrazí se následující seznam: pokles hladiny vody, nadměrný standardní tlak, porušení vodního režimu, závady, které vznikly při výrobě a opravit.

V případě nouzové situace je důležité sledovat sled technologických operací. Například v případě poklesu hladiny vody v kotli musí pracovníci údržby provést následující operace: 1) vypnout přívod paliva, 2) vypnout provzdušňování pece vypnutím odsávače kouře a ventilátor, 3) přestat foukat, 4) zastavit přívod energie do kotle uzavřením ventilu přívodního potrubí, 5) zavřít parní uzavírací ventil kotle (GPZ). Úprava kotle je přísně zakázána. Naplnění kotle vodou, aby se zjistilo možné poškození, když hladina vody poklesne a buben kotle se ochladí na teplotu okolí, lze provést pouze na objednávku hlavy kotelny. Jaký je výsledek neoprávněného naplnění parního kotle vodou při jeho nouzovém uvolnění? Pokud hladina vody klesne pod maximální přípustnou hodnotu, ochlazení stěnových trubek zevnitř se zastaví a teplota jejich ohřevu se výrazně zvýší. Pokud je současně do systému kotle vložena voda, okamžitě se změní na páru, což způsobí prudký skok v tlaku, který povede k výbuchu. Některé případy výbuchu parního kotle jsou uvedeny v následujícím smutném seznamu.

7. února 2020 tedy v Kazašské republice, ve vesnici Akmol v okrese Tselinograd, v samostatné budově - kotelně, došlo k výbuchu kotle.Výsledkem byl kolaps a požár zdí.

15. února 2020 v Běloruské republice, v okrese Logoisk, na území Oktyabrskaja SSh, explodoval parní kotel a zabil 24letého místního obyvatele.

20. září 2020, v 21:10 v kotelně společnosti JSC Teploservice (Korenovsk, území Krasnodar), která dodává teplo do Ústřední regionální nemocnice, okresu Korenovsky na území Krasnodar, byl zničen kotel KSVa - 2,5 G a stěny byly částečně zhroucené a střecha kotelny.

1. října 2020 došlo v jakutské vesnici Batagay v okrese Verkhoyansk na výrobní základně pro výrobu expandovaného polystyrenu k výbuchu parního kotle, v jehož důsledku zemřeli tři lidé.

11. listopadu 2020 došlo ve městě Kislovodsk k výbuchu plynového kotle v kotelně č. 4 v Ostrovském ulici.

Statistiky ukazují, že k výbuchům dochází s alarmující konzistencí. Jak můžete zabránit neobvyklým situacím? Nejprve je nutné zdokonalit systém automatizace a ochrany parních a teplovodních kotlů.

Automatizace kotle musí splňovat následující požadavky: 1) přítomnost dostatečného počtu řídicích jednotek pro těsnost plynových ventilů BKG; 2) plná automatizace zapalování zapalovací skupiny hořáků kotle; 3) instalace pokročilejších automatizačních systémů by měla být spojena se stávajícími frekvenčními měniči, které řídí odsávače kouře a foukací ventilátory; 4) snadná správa [3].

Například doporučujeme uspořádat hlavní řízení systému kotlové jednotky pomocí zařízení OWEN. Při analýze výrobních zkušeností můžeme říci, že zavedení programovatelného logického automatu PLC100 od společnosti OWEN umožňuje implementovat následující automatizační úlohy pro parní kotle (například pro kotle PTVM-30): spuštění těsnosti plynového ventilu kontrolní program, spuštění čištění plynového potrubí, kontrola ochrany, zapálení zapalovače a prvního hořáku skupiny zapalování na signál obsluhy, zapálení zapalovače a druhého hořáku skupiny zapalování na signál operátora, rozsvícení dalších hořáků, topení kotle, provoz kotle); 2) sériové připojení nezbytných ochranných prvků; 3) sledování spolehlivosti bezpečnostní automatizace; 4) oprava v paměti počítače hlavní příčiny poruchy kotle; 5) monitorování stavu regulátorů, vstupních / výstupních modulů a programovatelného logického automatu PLC, kterým je kotel řízen; 6) kontrola počtu zapnutých hořáků; 7) provoz elektronického zapisovače pro ovládání nastavených parametrů kotle na PC obsluhy.

Pokud vezmeme v úvahu problém automatizace parního kotle typu DKVR 10/13, pak k řešení problémů s automatizací je nutné použít certifikované domácí automatizační nástroje, které jsou založeny na řadiči Tecon US TKM410. Systémový software je dodáván výrobcem jako kompletní sada s ovladačem. Poskytování aktuálních i archivovaných informací se provádí na ovládacím panelu V04. Všechny automatizační nástroje jsou umístěny na automatizovaném stanovišti obsluhy (AWP) ve formě štítu ShUK (ovládací skříň kotle). Ke sběru informací do mikroprocesorového systému se používají domácí senzory se standardními diskrétními a analogovými výstupními signály. Senzory jsou vybírány z důvodu nákladů, přesnosti a spolehlivosti a jsou kvůli snadnému použití umístěny ve společné skříni. Místní ovládání parametrů plynu, zředění, vzduchu a hladiny se provádí pomocí zařízení instalovaných na přední straně kotle.

Bezpečnostní automatizace procesů pro parní kotle typu DE (DE-4-14GM, DE-10-24GM, DE-6.5-14GM, DE-10-14GM, DE-16-14GM, DE-16-24GM, DE- 25-14GM, DE-25-24GM), které jsou určeny k výrobě nasycené a přehřáté páry, doporučujeme stavět na bázi mikroprocesorového zařízení (řadiče) AGAVA 6432.

Řídicí jednotka AGAVA 6432 při provozu na plyn nebo kapalná paliva v souladu s návodem k obsluze kotle, federálními normami a pravidly v oblasti průmyslové bezpečnosti, technickými předpisy Ruské federace a celní unie v oblasti bezpečnosti, zajišťuje: 1) automatickou kontrolu těsnosti plynových ventilů, 2) automatické zapalování hořáku plynového kotle, 3) poloautomatické nebo ruční zapalování olejového hořáku, 4) nouzové větrání pece po dobu nejméně 10 minut .

Bezpečnostní vypnutí hořáku nastane, když je detekována jedna z událostí: 1) zvýšení / snížení tlaku plynu před hořákem; 2) snížení tlaku kapalného paliva před hořákem; 3) snížení tlaku vzduchu před hořákem; 4) snížení vakua v peci; 5) zvýšení hladiny v bubnu kotle nad horní nouzovou hladinu; 6) snížení hladiny v kotlovém bubnu pod spodní nouzovou hladinu; 7) zvýšení tlaku páry v bubnu kotle;

Kromě implementace všech povinných ochran automatizace na základě mikroprocesorového zařízení (regulátoru) AGAVA 6432 provádí: 1) automatickou plynulou regulaci výkonu kotle podle tlaku páry v bubnu kotle nebo tlaku plynu na kotli kotel; 2) automatická plynulá regulace poměru palivo / vzduch ovládáním ovladače vodicích lopatek ventilátoru nebo frekvenčního měniče motoru ventilátoru; 3) automatická plynulá regulace vakua v kotlové peci ovládáním akčních členů vedení odtahového ventilátoru nebo frekvenčně řízeného pohonu motoru odtahového ventilátoru; 4) automatická plynulá regulace hladiny vody v bubnu kotle ovládáním akčního členu regulačního ventilu na přívodu vody do kotle; 5) korekce tabulky poměru palivo / vzduch o obsah kyslíku ve výfukových plynech nebo o teplotu vzduchu vstupujícího do hořáku; 6) ovládání a ochrana kotle při provozu na rezervní kapalné palivo.

Pro registraci událostí a hlavních technologických parametrů kotle je v regulátoru implementován elektronický záznamník.

Doporučuje se vybudovat automatizační systém pro teplovodní kotel typu KVGM na základě ovladače KR-300ISh s ovládáním „horní úroveň“.

Automatizační systém současně používá k zobrazení a ovládání osobní počítač a SCADA systém TRACE MODE 5.0.

Uvažujme o hlavních prvcích automatizační sady založené na řadiči KR-300ISh, které umožňují účinně řídit kotel typu KVGM. Oni jsou:

1) Ovládací panel programu ShchUK, ve kterém jsou nainstalovány:

multifunkční mikroprocesorový ovladač KR-300ISH KGZhT.421457.001, který se skládá z:

a) řadičový blok BK-Sh-1-1-XXX-20-1,5-1 s konektory svorkovnice KBS-72Sh;

b) blok BUSO-Sh-XXXX-0-1,5 s konektory svorkovnice KBS-96SH-1.5;

c) napájecí zdroje regulátoru BP-Sh-1-9 a BP-4M;

Meters měřiče teploty a tlaku 2TRM1;

2) deska výkonných zařízení, ve kterých jsou nainstalovány:

automatické spínače, spínací a ochranná zařízení;

bezkontaktní reverzibilní spouštěče PBR-2M;

napájecí zdroje Karat-22, BP-10, BUS-30;

3) software „LEONA“;

4) software „TRACE MODE“;

5) tlakové převodníky s elektrickým výstupem typu Metran-100, TSM-0193, TSP-0193 a akční členy typu MEOF-100 / 25–0,25u-99;

6) ochranné zařízení proti vznícení ZZU-4;

7) selektivní zařízení pro impulsy tlaku vzduchu, vakua v peci, tlaku vody a také elektromagnetické průtokoměry pro měření průtoku vody z kotle.

Použitím moderních automatizačních systémů pro provoz parních kotlů tedy kontrolujeme všechny faktory technologického procesu. K tomu dochází měřením hlavních parametrů provozu kotelních jednotek a včasnou signalizací poruch v systému kotle. Zajišťujeme tak dlouhodobý a bezproblémový provoz kotelen a zvyšujeme bezpečnost technického personálu.

Literatura:

- Federální normy a pravidla v oblasti průmyslové bezpečnosti „Pravidla průmyslové bezpečnosti pro nebezpečná výrobní zařízení, kde se používá zařízení pracující pod nadměrným tlakem“ (objednávka Rostekhnadzor č. 116 ze dne 25. března 2014).

- SP 62.13330.2011 * Systémy distribuce plynu. Aktualizované vydání SNiP 42-01-2002 (s dodatkem č. 1)

- SP 89.13330.2012 Kotelny. Aktualizované vydání SNiP II-35–76. SP (Kodex pravidel) ze dne 30. června 2012 č. 89.13330.2012

- GOST R 54961–2012 Systémy distribuce plynu. Sítě spotřeby plynu. Obecné požadavky na provoz. Provozní dokumentace. GOST R ze dne 22. srpna 2012 č. 54961–2012

- GOST 21204–97 Průmyslové plynové hořáky. Obecné technické požadavky (se změnami N 1, 2). GOST ze dne 25. dubna 1997 č. 21204-97

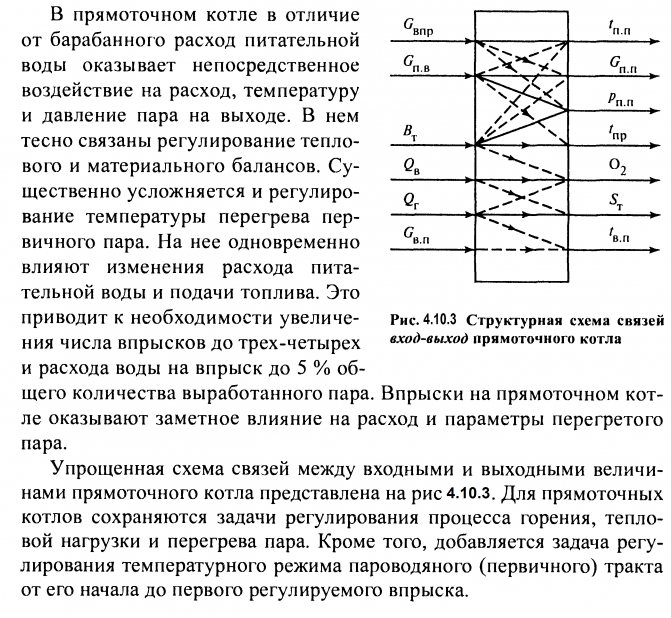

Automatizační objekt

Zařízení kotelny jako předmět regulace je komplexní dynamický systém s mnoha vzájemně propojenými vstupními a výstupními parametry. Automatizaci kotelen komplikuje skutečnost, že rychlost technologických procesů je u parních jednotek velmi vysoká. Mezi hlavní regulované hodnoty patří:

- průtok a tlak nosiče tepla (voda nebo pára);

- výboj v topeništi;

- hladina v napájecí nádrži;

- v posledních letech byly kladeny zvýšené environmentální požadavky na kvalitu připravené palivové směsi a v důsledku toho na teplotu a složení spalin.

AUTOMATICKÁ REGULACE PARNÍHO KOTLE

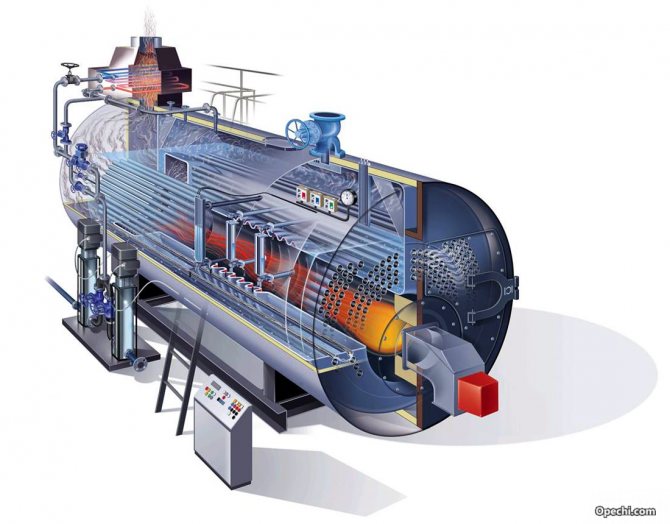

4.5 Bubnový parní kotel jako kontrolní objekt

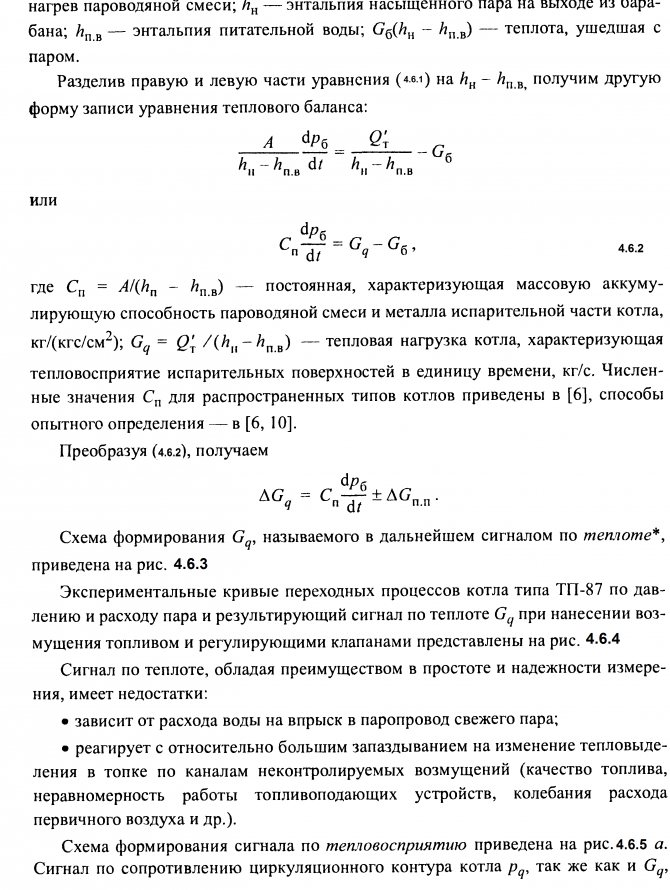

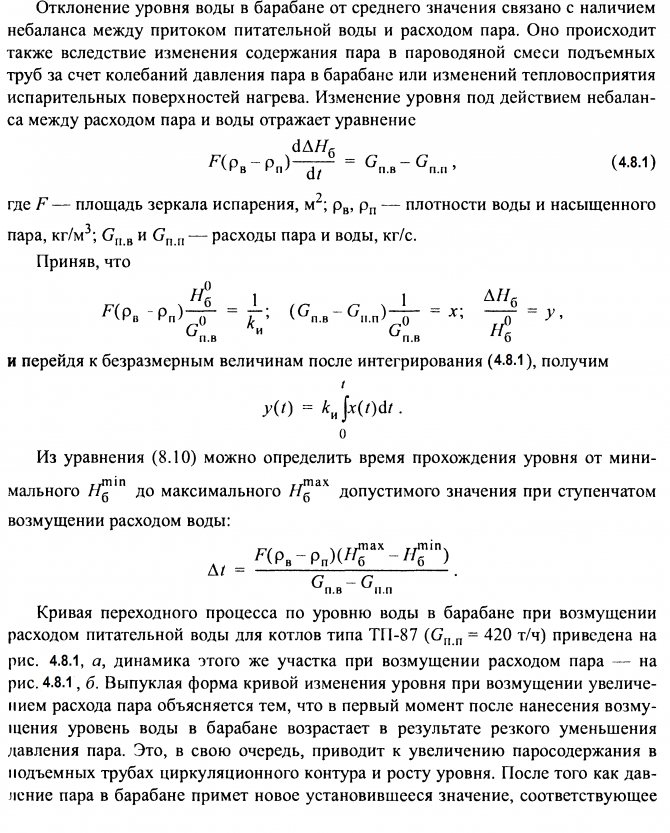

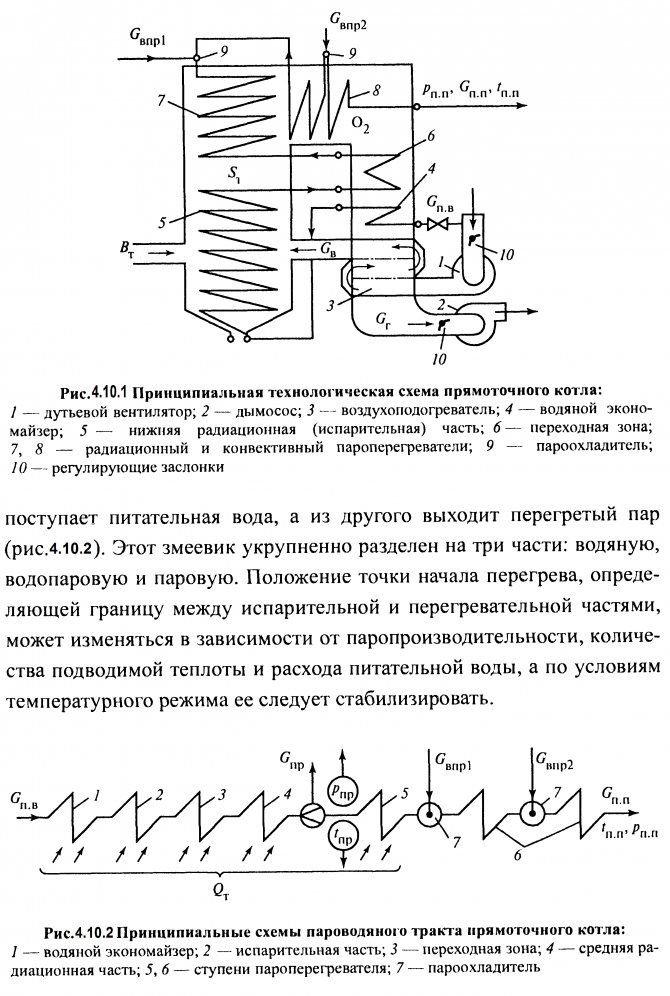

Schéma technologického procesu probíhajícího v bubnovém parním kotli je znázorněno na obr. 4.5.1. Palivo vstupuje prostřednictvím hořáků do pece 7, kde se obvykle spaluje metodou spalování. K udržení procesu spalování je do pece dodáván vzduch v určitém množství QB.

Čerpá se pomocí ventilátoru DV a předehřívá se v ohřívači vzduchu

9.

Spaliny vznikající při spalování Qg

odsáván z pece pomocí odsavače kouře DS. Cestou procházejí topnými plochami přehříváků 5,

6

, ekonomizér vody

8

, ohřívač vzduchu

9

a jsou vypouštěny komínem do atmosféry.

Proces odpařování probíhá ve stoupacích trubkách cirkulačního okruhu 2, stínění komorové pece a zásobování vodou ze svodů 3.

Nasycená pára Gb z bubnu

4

vstupuje do přehřívače, kde se ohřívá na nastavenou teplotu v důsledku záření z hořáku a konvekčního ohřevu spalinami. V tomto případě se teplota přehřátí páry reguluje v desuperheater 7 pomocí vstřikování vody Gvpr.

Hlavními regulovanými hodnotami kotle jsou průtok přehřáté páry Gstr

, jeho tlak

Str

a teplota t

str

... Průtok páry je proměnlivý a jeho tlak a teplota se udržují na konstantní hodnotě v rámci povolených odchylek, což je dáno požadavky daného provozního režimu turbíny nebo jiného spotřebitele tepelné energie.

Kromě toho by měly být v tolerancích udržovány následující hodnoty:

hladina vody v bubnu Hb

- regulovat změnou přívodu napájecí vody

GP.B

;

vakuum v horní části topeniště SVATÝ

- regulovat změnou dodávky odsávače kouře sání spalin z pece;

Obr. 4.5.1. Základní technologické schéma bubnového kotle:

GPZ - hlavní parní ventil; RPK - regulační plnicí ventil; 1

- topeniště;

2

- cirkulační okruh;

3

- hrubý pokles;

4

- buben;

5,6

- přehříváky páry; 7 - desuperheater;

8

- ekonomizér;

9

- ohřívač vzduchu

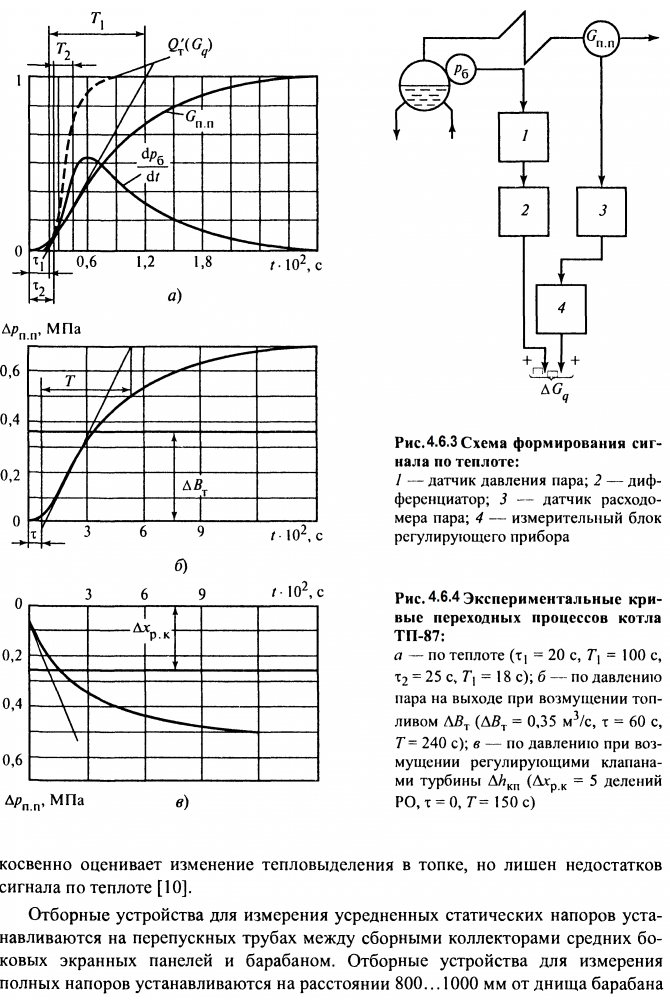

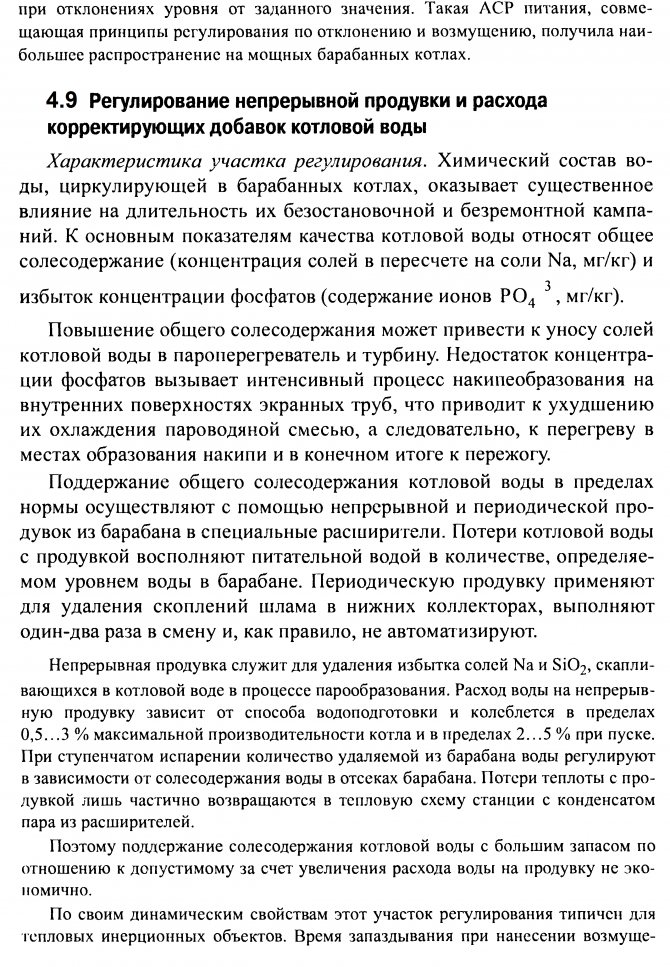

4.6 Regulace procesů spalování a odpařování

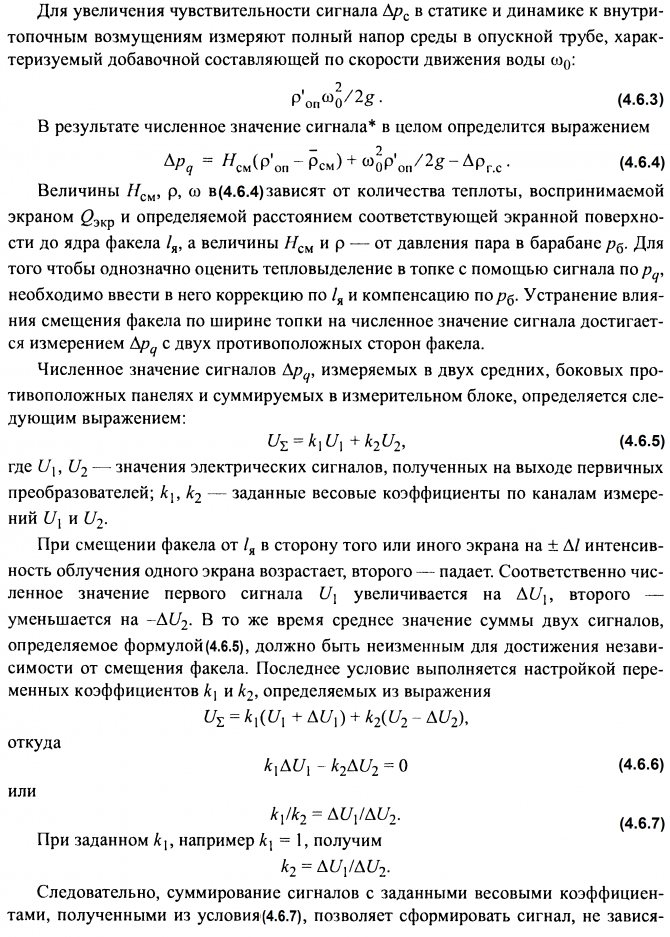

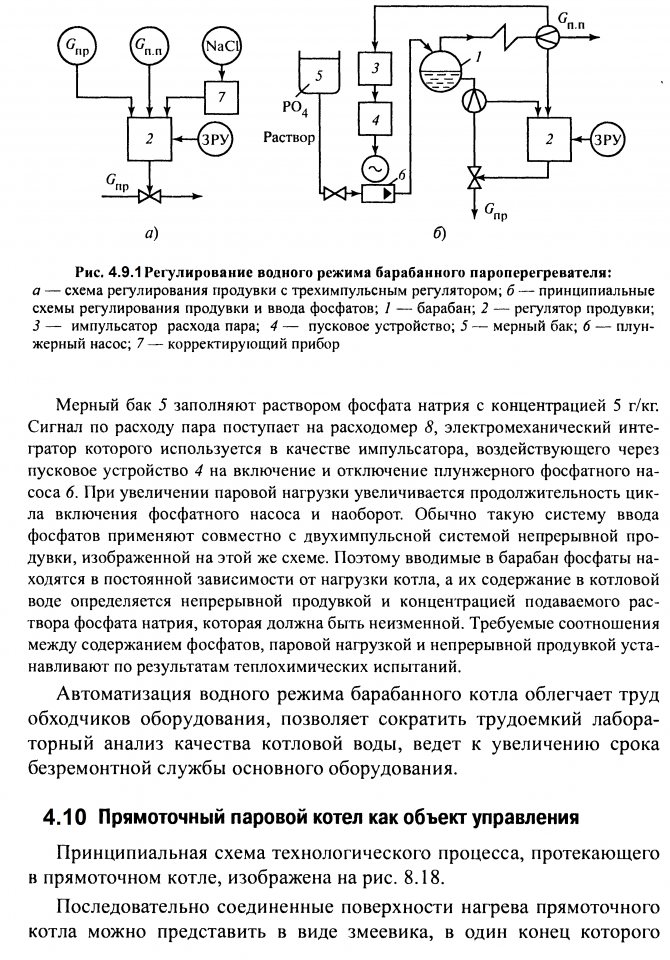

Obr. 4.6.5 Schéma řídicího obvodu

tlak páry před turbínou:

1 - regulátor přívodu paliva; 2 - regulátor frekvence otáčení (otáček); 3 - regulační ventily turbíny; 4 - regulátor tlaku; 5 - elektrický pohon synchronizátoru turbíny

Schéma uzavřeného ACP tlaku páry před turbínou pro uvažovaný případ je znázorněno na obr. 4.6.5, řádek ale.

V tomto diagramu je tlak páry udržován regulátorem tlaku

4

působící na regulátor přívodu paliva U a otáčky rotoru turbíny - regulátor otáček

2.

V základním režimu by měl být účinek regulátoru tlaku přepnut na ovládací mechanismus regulačních ventilů turbíny 3 prostřednictvím elektrického pohonu synchronizátoru turbíny 5 (obr. 4.6.5 - řádek b).

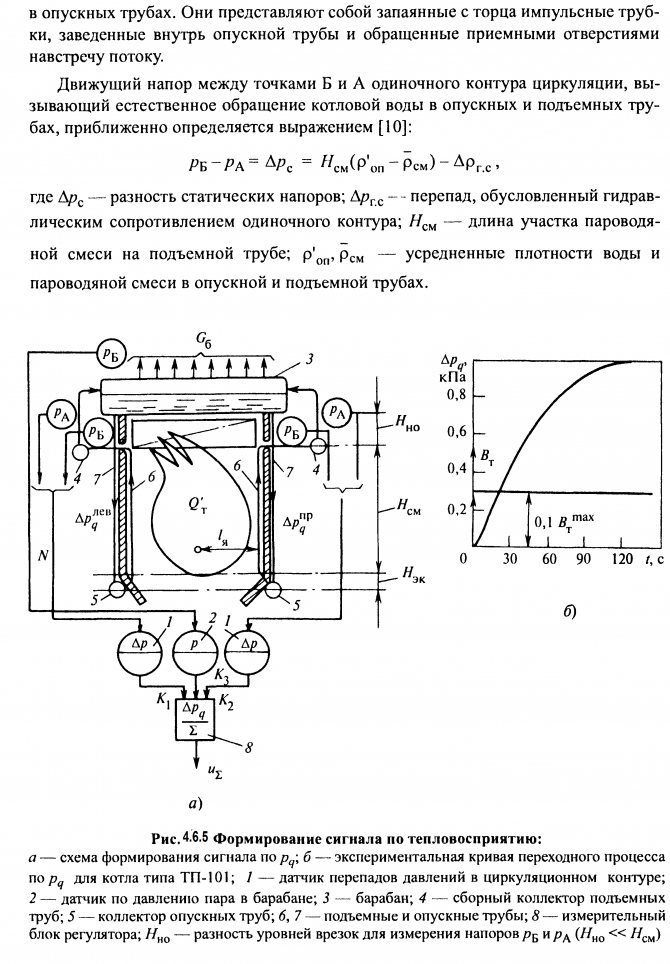

Regulace skupiny kotlů se společným parním vedením. Schéma regulace pro tento případ (schéma s hlavním regulátorem) je znázorněno na obr. 4.6.7, a. Udržování tlaku páry ve společném potrubí na konstantní hodnotě v ustáleném stavu zajišťuje dodávku daného množství paliva do pece každého kotle. V přechodném režimu způsobeném změnou celkového zatížení párou je tlak páry regulován dodávkou paliva do každého kotle nebo jeho části. V tomto případě mohou existovat dva případy.

Všechny kotle pracují v regulačním režimu. Odchylka tlaku páry ve společném parním potrubí pm povede ke vzniku odpovídajícího signálu na vstupu hlavního regulátoru 3. Řídí regulátory dodávky paliva všech kotlů. Podíl účasti každého z nich na celkovém zatížení párou se nastavuje pomocí ručních řídicích jednotek (ZRU).

Některé z jednotek se převedou do základního režimu odpojením spojení regulátorů dodávky paliva s hlavním regulátorem. Tlak páry ve společném parním potrubí je regulován jednotkami, jejichž spojení s hlavním regulátorem není přerušeno. Toto řešení je vhodné u velkého počtu kotlů pracujících paralelně, když není nutné udržovat všechny jednotky v regulačním režimu.

Obr. 4.6.7. Schémata regulace tlaku páry ve společném parním potrubí s hlavním regulátorem (a) a stabilizace spotřeby paliva (b):

1 - regulátor přívodu paliva; 2 - regulátor rychlosti turbíny; 3 - hlavní regulátor tlaku páry; K1, K2 - kotle; Т1, Т2 - turbíny

V prvním případě je zajištěno rovnoměrné rozložení zátěže od spotřebiče páry mezi jednotlivé jednotky, ve druhém - stabilita zátěže páry u jednotek pracujících v základním režimu.

Sledujme činnost ACP s hlavním regulátorem v případě rušení uvnitř pece. Předpokládejme, že rušení přichází přes kanál přívodu paliva.

Obr. 4.6.8 Regulace dodávky paliva podle schématu „referenčního tepla“:

a, b - strukturální a funkční diagramy; I, II - vnější a vnitřní obrysy; 1 - regulátor tlaku páry; 2, 3 - regulátory paliva; 4.5 - diferenciátory

Ještě menší setrvačnost ve srovnání s tepelným signálem má signál o vnímání tepla stěn pece ∆pq. Jeho použití v ACR tepelné zátěže místo tepelného signálu umožňuje zlepšit kvalitu regulace díky zvýšení rychlosti stabilizačního obvodu II (viz obr. 8.8, a).

Regulace účinnosti spalovacího procesu. Účinnost kotle se hodnotí podle účinnosti, která se rovná poměru užitečného tepla vynaloženého na výrobu a přehřátí páry k dostupnému teplu, které lze získat spalováním veškerého paliva.

Křivky přechodného procesu sekce pro obsah kyslíku 02 ve spalinách za přehřívačem, když jsou narušeny zvýšením průtoku vzduchu ∆Qw, vodicí lopatky (HA) ofukovacích ventilátorů jako procento ukazatele polohy ( % UP) a plynové palivo ∆BT

m3 / h jsou znázorněny na obr. 4,6,9 b. Setrvačnost úseku závisí na objemu spalovací komory a sousedního plynového potrubí, jakož i na zpoždění měřicího zařízení. V matematickém popisu dynamických vlastností je tato část představována jako postupné spojení dvou vazeb: transportního zpoždění τ a inerciálního prvního řádu s časovou konstantou T [26].

Metody a schémata regulace. Hlavním způsobem, jak regulovat přebytečný vzduch za přehřívákem, je změnit jeho množství dodávané do pece pomocí foukacích ventilátorů. Existuje několik možností automatických schémat řízení přívodu vzduchu, v závislosti na metodách nepřímého hodnocení účinnosti spalovacího procesu poměrem různých signálů.

1. Regulace účinnosti podle poměru palivo-vzduch. Při konstantní kvalitě paliva je jeho spotřeba a množství vzduchu potřebné k zajištění požadované účinnosti spalování spojeno přímým proporcionálním vztahem vytvořeným na základě provozních zkoušek. Pokud je měření spotřeby paliva prováděno dostatečně přesně, lze udržování optimálního přebytku vzduchu realizovat pomocí řídicího schématu známého jako palivo-vzduch (obr. 4.6.10, a). U plynného paliva se požadovaný poměr mezi množstvím plynu a vzduchu provádí porovnáním tlakových ztrát na omezovacích zařízeních instalovaných na plynovodu a na ohřívači vzduchu RVP nebo na speciálním měřicím zařízení pro průtok vzduchu. Rozdíl těchto signálů je přiváděn na vstup automatického regulátoru ekonomiky, který řídí přívod ofukovacích ventilátorů.

Kontinuální měření spotřeby tuhého paliva, jak již bylo uvedeno, je nevyřešeným problémem. Někdy se spotřeba práškového paliva odhaduje například podle polohy regulačního tělesa (křížová hlava plochého ovladače), které určuje pouze frekvenci otáčení podavačů, ale nikoli spotřebu prachu. Tato metoda řízení nebere v úvahu kvalitativní změnu ve složení a spotřebě paliva spojenou se zvýšením nebo snížením rychlosti dopravovaného vzduchu nebo s narušením normálního provozu podavačů prachu. Proto je použití systému palivo-vzduch oprávněné pouze v přítomnosti kapalného nebo plynného paliva konstantního složení.

2. Regulace účinnosti podle poměru pára - vzduch. Na jednotku spotřeby paliva jiného složení je zapotřebí jiné množství vzduchu. Stejné množství je požadováno na jednotku tepla uvolněného při spalování různých druhů paliv. Pokud tedy vyhodnotíme uvolnění tepla v peci podle průtoku páry a změníme přívod vzduchu v souladu se změnami tohoto průtoku, lze v zásadě dosáhnout optimálního přebytku vzduchu.

3. Tento princip regulace přívodu vzduchu se používá v okruhu páry-vzduch (obr. 6.6.10, b).

Regulace účinnosti podle poměru signálů teplo-vzduch (obrázek 6.6.10, c). Pokud se uvolňování tepla v peci Qt 'odhaduje podle spotřeby přehřáté páry a rychlosti změny tlaku páry v bubnu, pak setrvačnost tohoto celkového signálu (Gq, viz obr. 6.6.4, a) pod rušení v peci budou výrazně menší než setrvačnost jednoho signálu, pokud jde o tok páry Q n n

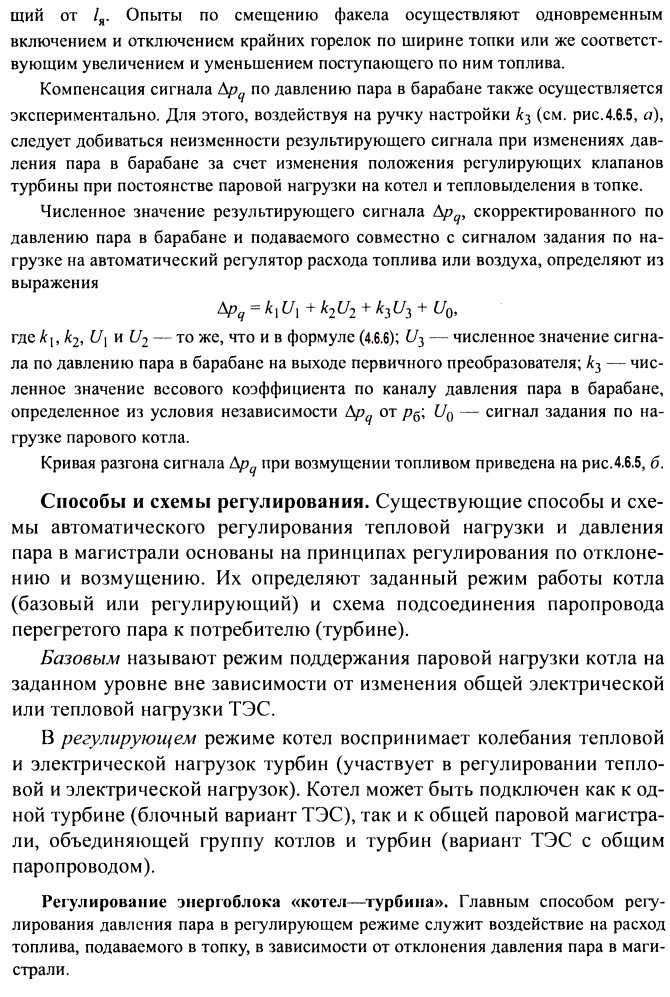

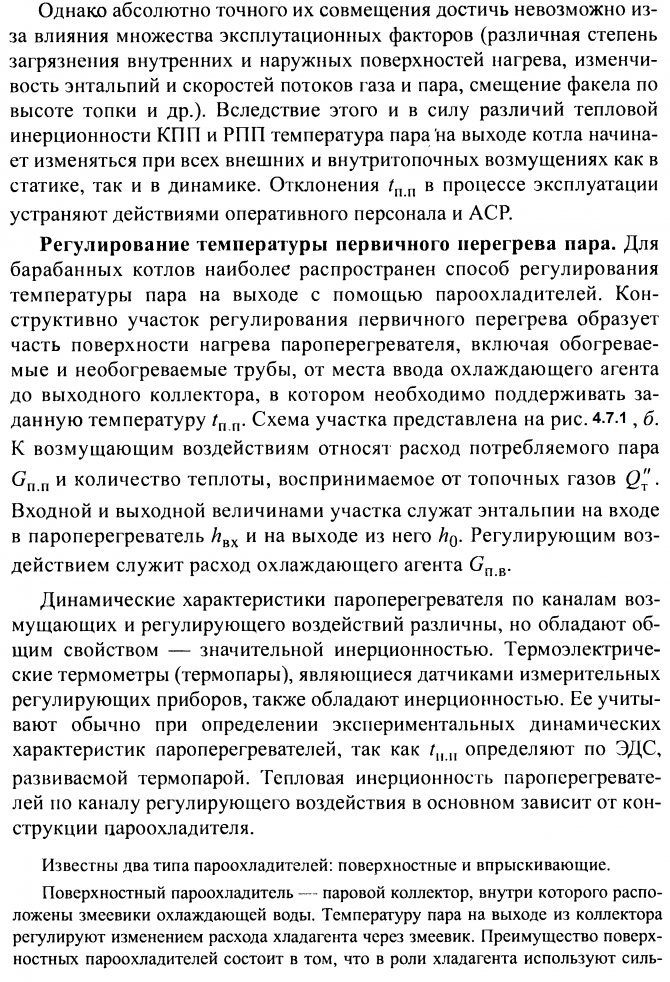

Obr. 4.6.10. Regulace přívodu vzduchu podle poměru:

a - palivo - vzduch; b - pára - vzduch; c - teplo - vzduch; d - zatížení - vzduch s korekcí O2; 1 - regulátor přívodu vzduchu; 2 - regulační orgán; 3 - derivátor; 4 - korekční regulátor vzduchu; 5 - regulátor korekce tlaku přehřáté páry (regulátor referenční hodnoty zatížení)

Množství vzduchu odpovídající danému uvolnění tepla se měří poklesem tlaku na ohřívači vzduchu nebo tlakem vzduchu ve výtlačném potrubí ventilátoru. Rozdíl mezi těmito signály se používá jako vstup do ekonomického řadiče.

čtyři.Řízení účinnosti podle poměru referenční - vzduch s přídavným signálem pro obsah O2 ve spalinách (obr. 4.6.10, d). Obsah O2 v produktech spalování paliva charakterizuje přebytečný vzduch a slabě závisí na složení paliva. Proto je použití O2 jako vstupního signálu do automatického regulátoru ovlivňujícího průtok vzduchu docela rozumné. Implementace této metody je však obtížná kvůli nedostatku spolehlivých a rychle působících analyzátorů kyslíkového plynu. Proto se v průmyslových podmínkách rozšířily systémy řízení přívodu vzduchu nikoli přímým, ale nápravným opatřením pro O2.

5.

Udržování přebytečného vzduchu z hlediska poměrů tepla ke vzduchu a zejména poměru páry ke vzduchu je jednoduché a spolehlivé, ale není přesné. Například řídicí systém ekonomiky, který pracuje podle schématu úkol - vzduch s další korekcí O2, tuto nevýhodu postrádá. Systém jako celek kombinuje principy řízení poruch a výchylek. Regulátor přívodu vzduchu I mění svůj průtok podle signálu z hlavního nebo korekčního regulátoru tlaku 5, což je automatický regulátor nastavený podle zatížení kotle. Signál úměrný průtoku vzduchu rvp funguje jako v jiných obvodech:

zaprvé odstraňuje poruchy průtoku vzduchu, které nesouvisejí s regulací účinnosti (zapnutí nebo vypnutí systémů pro přípravu prachu atd.);

zadruhé pomáhá stabilizovat proces regulace samotného přívodu vzduchu, protože současně slouží jako signál tvrdé negativní zpětné vazby.

Zavedení dodatečného korekčního signálu pro obsah O2 zvyšuje přesnost udržování optimálního přebytečného vzduchu v jakémkoli ekonomickém řídicím systému. Další korekční regulátor 4 pro O2 v nastavení - schéma regulace vzduchu řídí přívod vzduchu v případě narušení pece a přímo zajišťuje údržbu stanoveného přebytečného vzduchu v peci.

Regulace vakua v peci. Za podmínek normálního režimu spalování je nutná přítomnost malého (až 20 ... 30 Pa) konstantního vakua ST v horní části pece. Tím se zabrání vyražení plynů z pece, přispěje se ke stabilitě hořáku a slouží jako nepřímý indikátor materiálové rovnováhy mezi vzduchem přiváděným do pece a výfukovými plyny. Objektem kontroly zředění je spalovací komora s plynovými kanály zapojenými do série od reverzní komory k sacím trubkám odsávačů kouře. Regulačním účinkem vstupu v této části je průtok spalin, který je určen přívodem odtahů kouře. Mezi vnější rušivé vlivy patří změna průtoku vzduchu v závislosti na tepelném zatížení jednotky, vnitřní poruchy - porušení režimu plyn-vzduch spojené s provozem systémů na přípravu prachu, odstraňováním strusky atd.

Křivka změny signálu pro zředění horní části pece ST s narušením průtoku spalin je uvedena v [26]. Sekce riedění nemá žádné zpoždění, má nízkou setrvačnost a výrazné samonivelace. Negativní vlastností lokality jsou fluktuace regulované hodnoty kolem průměrné hodnoty St 's amplitudou až 30 ... 50 Pa (vodní sloupec 3 ... 5 mm) a frekvencí až několik hertz.

Takové výkyvy (pulzace) závisí na velkém počtu faktorů, zejména na pulzacích spotřeby paliva a vzduchu. Komplikují činnost řídicích zařízení, zejména těch, které mají prvky zesilující relé, což způsobuje jejich přílišnou činnost.

Pro vyhlazení pulzací jsou před primární měřicí zařízení instalována speciální tlumicí zařízení: škrticí trubky a podložky, impulsní potrubí se zvětšeným průměrem nebo mezilehlé válce (nádrže).K tomu se také používá elektrický tlumič, který je k dispozici v elektrických obvodech měřících jednotek regulačních zařízení [21].

Metody a schémata regulace. Regulace vakua se obvykle provádí změnou množství výfukových plynů nasávaných odsávači kouře. Jejich nabídku lze navíc regulovat:

• otočné víceosé klapky (viz obr. A.2, e);

• vodicí lopatky (viz obr. A.7);

• hydraulické spojky, změna počtu otáček oběžného kola odsávače kouře (viz obr. A.6) nebo pomocí hnacího stroje, změna frekvence otáčení.

Porovnání různých regulačních metod z hlediska měrné spotřeby elektrické energie pro pohon odsávače kouře je znázorněno na obr. A.8.

Obr. 4.6.11. Vakuum ACP v peci

Nejrozšířenější je regulační obvod pro zředění s jednopulzním PI regulátorem, který implementuje princip řízení pomocí odchylky (obr. 4.6.11).

Požadovaná hodnota regulované veličiny se nastavuje pomocí ručního spínacího zařízení požadované hodnoty podtlakového regulátoru 1. Když kotel pracuje v regulačním režimu, dochází k častým změnám tepelného zatížení a následně ke změnám průtoku vzduchu. Činnost regulátoru vzduchu 2 vede k dočasnému narušení materiálové rovnováhy mezi přiváděným vzduchem a spalinami. Aby se zabránilo tomuto narušení a zvýšila se rychlost podtlakového regulátoru, doporučuje se na jeho vstupu zavést další mizející účinek z regulátoru vzduchu prostřednictvím dynamického spojovacího zařízení 3.

Jako dynamické komunikační zařízení se používá neperiodické spojení, jehož výstupní signál je přiváděn na vstup podtlakového regulátoru pouze v momentech pohybu akčního členu regulátoru vzduchu.

Regulace primárního tlaku vzduchu. Rychlosti směsi prachu a vzduchu v prašném potrubí k hořákům pro kotle s průmyslovým zásobníkem by se měly lišit pouze v určitých mezích, bez ohledu na množství páry a celkový průtok vzduchu. Toto omezení je nutné dodržovat z důvodu nebezpečí ucpání prachových trubek a podmínek pro udržení správné rychlosti primárního vzduchu v ústí hořáků.

Regulace přívodu primárního vzduchu do prachových trubek se provádí pomocí regulátoru, který přijímá signál z tlaku vzduchu v potrubí primárního vzduchu a působí na přívod ventilátoru primárního vzduchu nebo na škrticí ventily instalované na společných vstupech vzduchu do potrubí primárního vzduchu.

Přechodná křivka procesu pro tlak primárního vzduchu ve společném boxu je uvedena v [26].

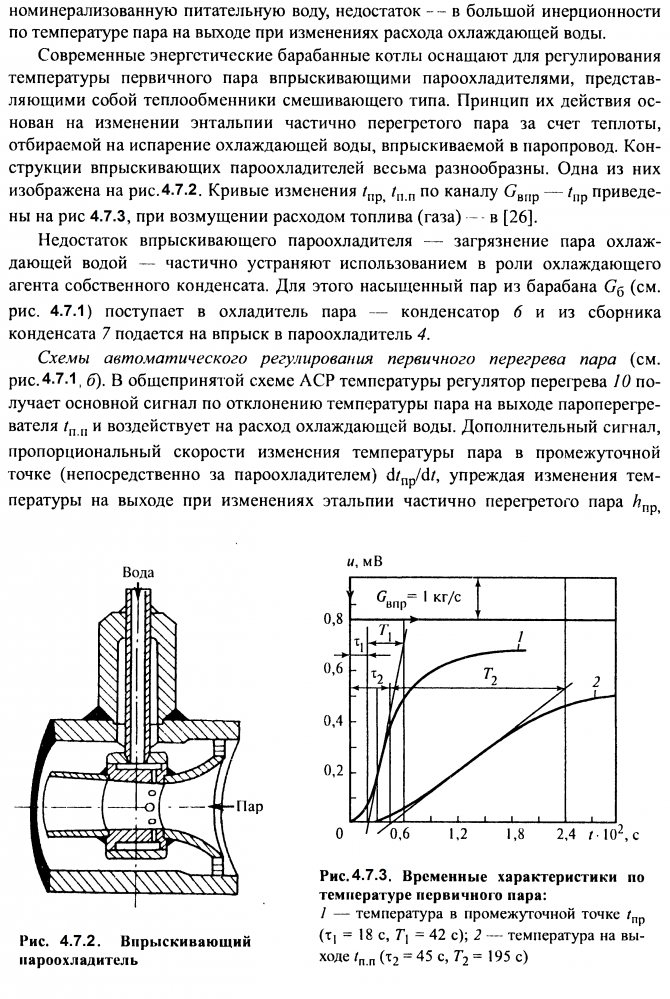

4.6.1 Regulace přehřátí parních bubnových kotlů

Teplota přehřátí páry na výstupu z kotle je jedním z nejdůležitějších parametrů, které určují účinnost a spolehlivost parní turbíny a energetické jednotky jako celku. V souladu s požadavky PTE jsou přípustné dlouhodobé odchylky teploty přehřátí

zmizí v ustáleném stavu. Pro vytvoření signálu zmizení se obvykle používá skutečný rozlišovací článek.

Přístup vstřikovacího bodu k výstupu přehřívače snižuje setrvačnost úseku a následně zlepšuje kvalitu řídicích procesů. To současně vede ke zhoršení teplotního režimu kovu topných ploch umístěných před chladičem. Proto se u výkonných výkonových kotlů s pokročilými přehříváky používá vícestupňové řízení. Za tímto účelem jsou podél proudu páry instalována dvě nebo více vstřikovacích zařízení ovládaných automatickými regulátory teploty.

To umožňuje přesněji regulovat teplotu páry na výstupu z kotle a zároveň chránit kov předřazených stupňů přehřívače.

Automatický regulátor na výstupu každého stupně také pracuje podle dvoupulzového schématu: s hlavním signálem pro odchylku teploty páry na výstupu a dalším zmizujícím signálem pro teplotu páry po přehřívači.V přítomnosti několika proudů páry se teplota primárního přehřátí reguluje samostatně. Instalace automatického regulátoru je zajištěna na každém z parních potrubí.

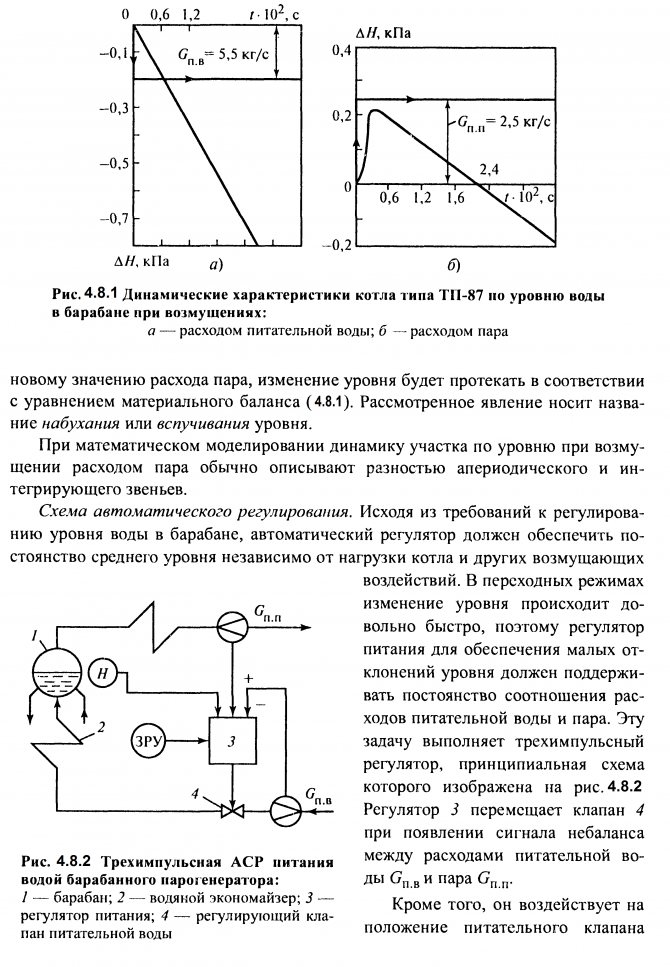

4.8 Regulace napájení parních kotlů

Předpokládá se, že maximální přípustné odchylky hladiny vody v bubnu jsou ± 100 mm od průměrné hodnoty stanovené výrobcem. Průměrná hodnota hladiny se nemusí shodovat s geometrickou osou bubnu. Maximální povolené odchylky jsou stanoveny během provozu. Pokles hladiny nad meze měřicího skla instalovaného na bubnu je považován za „odpad“ vody a přebytek jeho horní viditelné části je považován za „přetok“. Vzdálenost mezi těmito kritickými značkami je 400 mm.

Snížení hladiny do bodu připojení stoupaček cirkulačního okruhu může vést k přerušení dodávky a vodního chlazení stoupacích trubek. Důsledkem toho může být narušení pevnosti trubek ve spojích s tělem bubnu a v nejzávažnějším případě - vyhoření. Nadměrné zvýšení hladiny může vést ke snížení účinnosti separačních zařízení v bubnu a předčasnému úletu solí v přehřívači. Opětovné plnění bubnu a vrhání vodních částic do turbíny způsobí vážné mechanické poškození rotoru a lopatek. Buben je napájen jedním a méně často dvěma řetězci potrubí napájecí vody, z nichž jeden slouží jako záložní.

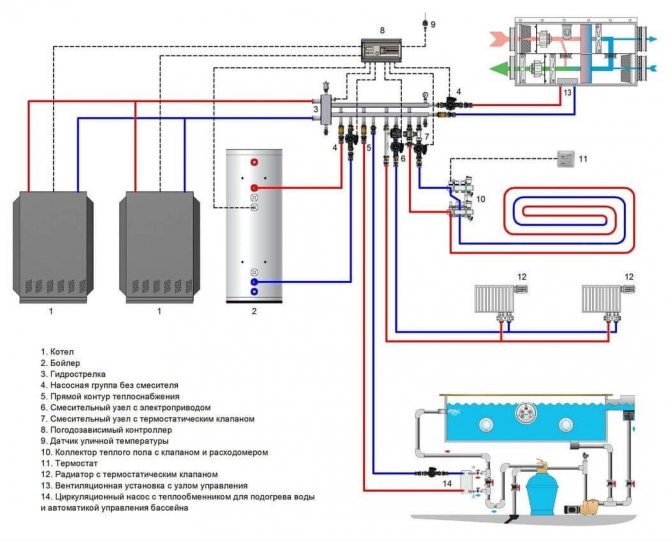

Úrovně automatizace

Stupeň automatizace se nastavuje při projektování kotelny nebo při generální opravě / výměně zařízení. Může sahat od ručního ovládání založeného na odečtech přístrojů až po plně automatické řízení založené na algoritmech závislých na počasí. Úroveň automatizace je primárně určena účelem, výkonem a funkčními vlastnostmi provozu zařízení.

Moderní automatizace provozu kotelny předpokládá integrovaný přístup - subsystémy řízení a regulace jednotlivých technologických procesů jsou spojeny do jedné sítě s řízením funkční skupiny.

Automatizace parních kotlů DKVR se systémem úspory energie "Fakel-2010"

| Přístrojová skříň | Řídicí stanice motoru VFD | Analyzátor spalin KAKG, IAKG |

Stručný popis parních kotlů DKVr Nomenklatura parních kotlů DKVr: DKVr-2,5-13; DKVr-4-13; DKVr-4-13-250; DKVr-6,5-13; DKVr-6,5-23; DKVr-6,5-13-250; DKVr-6,5-23-370; DKVr-10-13; DKVr-10-23; DKVr-10-13-250; DKVr-10-23-250 (370); DKVr-10-39; DKVr-10-39-440; DKVr-20-13; DKVr-20-23; DKVr-20-13-250; DKVr-20-23-370. Parní kotle DKVr (E) jsou určeny k výrobě nasycené a přehřáté páry používané pro vytápění a průmyslové kotle a elektrárny. Průmysl vyrábí olejoplynové kotle typu DKVr s parním výkonem 2,5; čtyři; 6,5; 10 a 20 t / hs pracovním tlakem 1,3 a 2,3 MPa (13 a 23 kg / cm2). Kotle jsou vybaveny hořáky HMG, kapacita instalovaných hořáků je dána výkonem kotle. U kotlů s výkonem do 10 t / h jsou v přední části kotle instalovány dva hořáky v jedné vrstvě a u kotlů DKVr-20 - tři hořáky ve dvou úrovních. Na kotle je nainstalován ekonomizér, který využívá teplo odpadních plynů. K přívodu vzduchu k hořákům je kotel vybaven ventilátorem požadované kapacity. Pro odstranění spalin a vytvoření potřebného vakua v peci jsou kotle vybaveny také odsávačem kouře požadovaného výkonu. Výkon kotle je regulován nastavením výkonu hořáků.

Automatizace úspory energie pro kotle DKVr "od NPF Uran-SPb" JSC NPF "Uran-SPb" provádí řadu prací na technickém přepracování automatizace a dodávky plynu kotle na klíč ("Rozsah služeb») Od vypracování projektové dokumentace po instalaci zařízení a provozní nastavení na základě vybavení KB AGAVA. NPF "Uran-SPb" je prodejcem této společnosti, při vývoji používá zařízení a dodává je za ceny výrobce. Při rekonstrukci automatizace parních kotlů DKVr se používá autorova technologie ekonomického a ekologického spalování paliva „Fakel“ v podobě systému úspory energie „Fakel-2010“... Je zajištěno automatické ovládání kotle: s automatickým zapalováním hořáků, s korekcí přívodu vzduchu pro spalování podle analýzy spalin a frekvenční regulace rychlosti otáčení elektromotorů (VFD). Provozovatelé kotelen mohou zasahovat do provozu automatizace převodem z režimu „Automatický“ do režimu „Ruční“. Bezpečnostní automatizační a řídicí systém kotle je založen na mikroprocesorovém řídicím zařízení AGAVA 6432 pro kotle, trouby, sušičky (regulátor). Regulátor AGAVA 6432 při provozu na plyn nebo kapalné palivo v souladu s návodem k obsluze kotle, federálními předpisy a předpisy v oblast průmyslové bezpečnosti, technické předpisy Ruské federace a UK v oblasti bezpečnosti, SP 62.13330.2011, SP 89.13330.2012, GOST R 54961-2012, GOST 21204-97 stanoví:

- automatická kontrola těsnosti plynových ventilů,

- automatické zapalování hořáku plynového kotle,

- poloautomatické nebo ruční zapalování olejových hořáků,

- ochranné vypnutí hořáků v případě jedné z událostí: zvýšení / snížení tlaku plynu před hořákem;

- snížení tlaku kapalného paliva před hořákem;

- snížení tlaku vzduchu před hořákem;

- snížení vakua v peci;

- zvýšení hladiny v bubnu kotle nad horní nouzovou hladinu;

- snížení hladiny v kotlovém bubnu pod spodní nouzovou hladinu;

- zvýšení tlaku páry v bubnu kotle;

- hašení hořáku hořáku nebo zapalovače;

- vypnutí odsávače kouře;

- vypnutí ventilátoru;

- zastavení napájení nebo ztráta napětí na dálkových a automatických řídicích zařízeních a měřicích přístrojích.

Regulace výkonu kotle Řadič AGAVA 6432 kromě implementace všech povinných ochran provádí:

- automatická plynulá regulace výkonu kotle podle tlaku páry v kotli nebo tlaku plynu v kotli;

- automatická plynulá regulace poměru "palivo-vzduch" ovládáním akčního členu vodicí lopatky ventilátoru nebo frekvenčně řízeným pohonem motoru ventilátoru podle tlaku plynu a vzduchu,

- vakuum v kotlové peci ovládáním akčních členů vodicího zařízení odsávače kouře nebo frekvenčně řízený pohon motoru odsávače kouře tlakem / vakuem v kotlové peci,

- hladinu vody v bubnu kotle ovládáním akčního členu regulačního ventilu na přívodu vody do kotle;

Program regulátoru může zajistit funkci snížení výkonu kotle vypnutím (v závislosti na konkrétním schématu dodávky plynu do kotle) jednoho nebo dvou hořáků. Pro registraci událostí a hlavních technologických parametrů kotle je v regulátoru implementován elektronický záznamník. Ve skříni kotle je dodatečně instalován dotykový panel obsluhy (na objednávku), do kterého jsou zobrazeny všechny analogové signály ze senzorů pro indikaci v mimickém diagramu kotle.

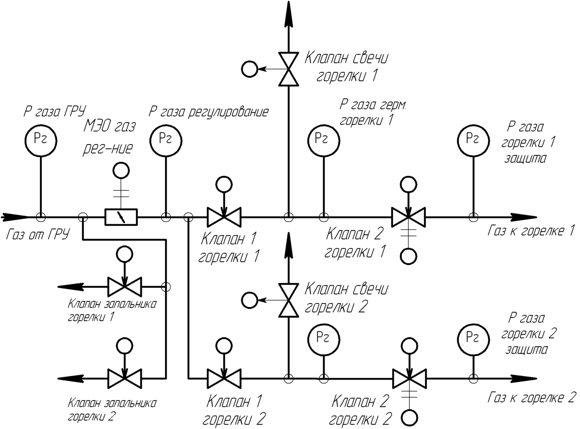

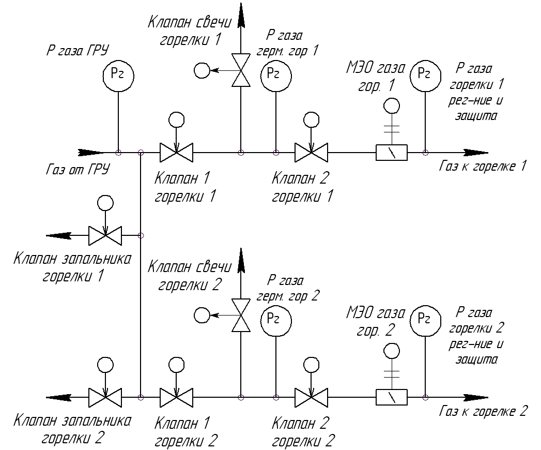

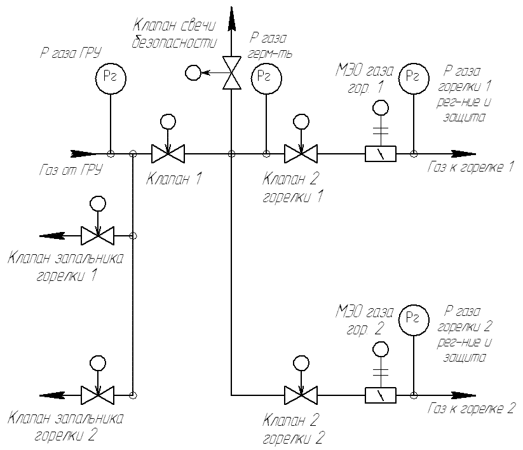

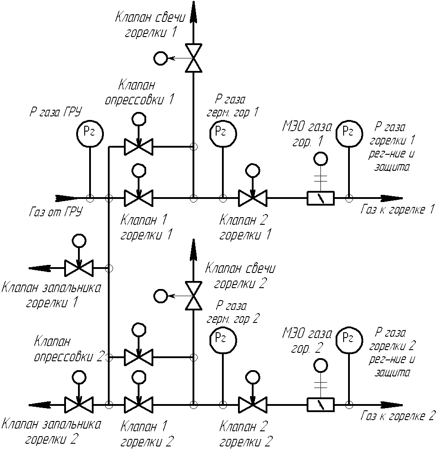

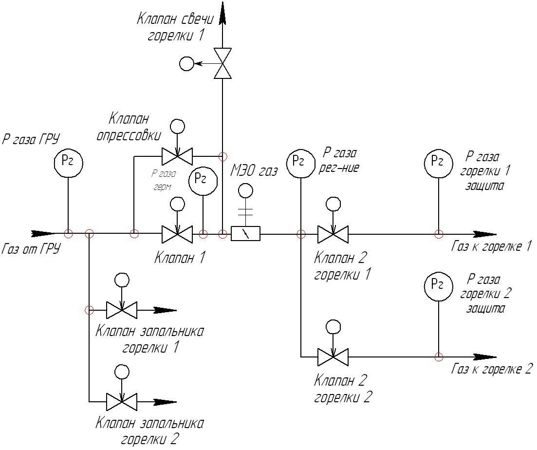

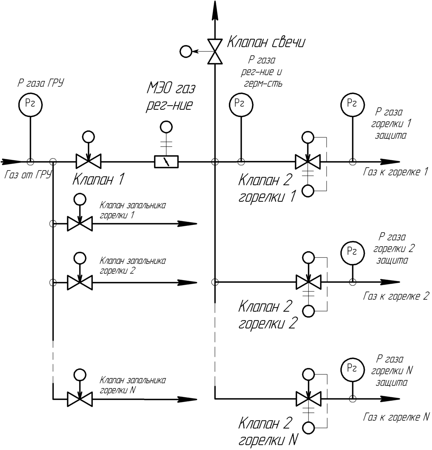

Nejběžnější schémata dodávek plynu pro 2 hořáky DKVr

|

|

| Kompletní plynový okruh kotle se 2 hořáky, regulace výkonu kotle se společnou plynovou klapkou. | Kompletní plynový diagram kotle se 2 hořáky, regulace výkonu kotle s plynovými tlumiči před hořáky |

|

|

| Plynový okruh kotle se dvěma hořáky se společným prvním plynovým ventilem, regulace výkonu kotle se společnou plynovou klapkou. | Plynový okruh kotle se 2 hořáky se společným prvním plynovým ventilem, regulace výkonu kotle s plynovými tlumiči před hořáky. |

|

|

| Kompletní plynové schéma kotle se 2 hořáky s přídavnými tlakovými ventily, regulace výkonu kotle s plynovými tlumiči před hořáky. | Plynový okruh kotle se 2 hořáky se společným prvním plynovým ventilem a přídavným tlakovým testovacím ventilem, regulace výkonu kotle se společnou plynovou klapkou. |

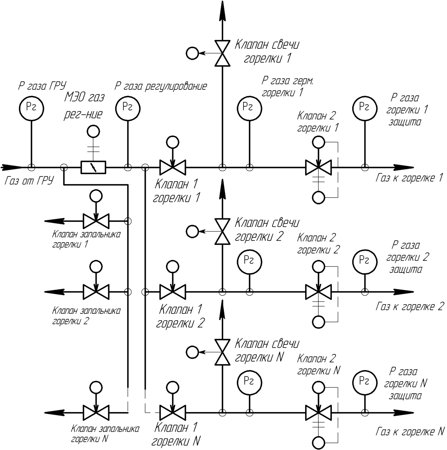

Nejběžnější schémata dodávek plynu pro 3 hořáky DKVr-20

|

|

| Kompletní plynové schéma kotle se 3 hořáky, regulace výkonu kotle se společnou plynovou klapkou. | Kompletní plynový diagram kotle se 3 hořáky, regulace výkonu kotle s plynovými tlumiči před hořáky. |

Sada pro automatizaci řízení kotle obsahuje:

- Instalační přístrojová a ovládací skříňka v ní instalovaná:

- řadič AGAVA 6432.20 složení řadiče se může lišit v závislosti na počtu požadovaných řídicích a monitorovacích kanálů,

- indikátory ADI-0,1 nebo více rozsahové měřiče tlaku plynu, vzduchu, ředění ADN, ADR.

- 10palcový dotykový panel obsluhy pro zobrazování signálů z analogových a diskrétních senzorů na mimickém diagramu kotle a v tabulkové formě, udržování archivu analogových parametrů kotle (instalováno volitelně pro 2 hořáky v souladu s požadavky dotazníku a povinné pro 3-hořáky);

- ukazatele polohy akčních členů ADI-01.7 a páčkové spínače pro dálkové ovládání regulátorů kotlů;

- napájecí zdroje, přepěťová ochrana pro napájení modulů řadičů a automatizačních zařízení;

- koncové konektory pro připojení externích zařízení.

- Nepřerušitelný zdroj napájení pro přístrojová zařízení, na ochranu před krátkodobými poklesy napětí.

- Sada měřičů tlaku plynu, vzduchu, vakua typu ADN, ADR

- Sada detektorů plamene ADP pro ovládání zapalovače a hořáku.

- Sada tlakových senzorů pro páru a kapalné palivo typu ADM-100.

- Sada teplotních senzorů (spaliny, voda atd.).

- Kombinovaná sada analyzátoru spalin: KAKG - opravit proces spalování paliva (instalovaný za kotlem); IACG - kontrolovat účinnost a kvalitu spalování (instalovaného za ekonomizérem).

- Měřiče průtoku paliva a vody (v případě potřeby dodávány - typy zařízení v souladu s projektovou dokumentací).

- Sada pohonů, plynových ventilů (v případě potřeby dodávané - typy zařízení v souladu s projektovou dokumentací).

- Sada frekvenčních měničů ERMAN nebo řídicích stanic motorů AGAVA-E pro motory na odsávání kouře a motory ventilátorů.

ACS TP „Dispečer“ pro kotel DKVr V závislosti na počtu kotlů v kotelně může být dispečerský systém buď součástí obecného dispečerského systému kotelny, nebo implementován pro jeden kotel. Dispečerský systém se skládá z pracoviště operátora pro kotel nebo kotelnu, které zobrazuje:

- mimické schéma kotle, které ukazuje: stav výkonných mechanismů kotle, hodnotu signálů z analogových čidel, provozní režim kotle;

- grafy analogových hodnot parametrů kotle, aktuální a archivované hodnoty;

- protokol událostí automatizovaného provozu.

Dispečerský systém umožňuje operátorovi:

- dodržujte provozní režimy kotle;

- vytvářet zprávy o provozu kotle za určité období s jejich výtiskem na papíře;

- provést dálkové spuštění / zastavení kotle;

- změnit nastavení pro regulaci výkonu kotle;

- přepněte do vzdáleného režimu a ovládejte regulátory kotle povely z PC (volitelně, na vyžádání).

Mnemotechnické schéma kotle na obrazovce řídicí skříně nebo automatizovaného systému řízení procesu „Dispečer při provozu na plyn

Mnemotechnické schéma kotle na obrazovce rozvaděče nebo automatizovaného systému řízení procesu „Dispečer při provozu na kapalné palivo

| Tabulka provozních parametrů kotle na obrazovce "Dispečer" | Grafy z archivu parametrů kotle na obrazovce „Dispečer“ |

V počítači dispečera APCS jsou soustředěny úplné informace o provozu kotle, aktuální (okamžité) i akumulované (uložené do paměti):

- na tlak páry, plynu, kapalného paliva, vzduchu;

- o zředění v kotlové peci a v komíně před a po ekonomizéru;

- o teplotě venkovního vzduchu, vody a spalin před a po ekonomizéru;

- o hladině vody v bubnu kotle a o poloze tlumičů regulujících plyn, motorovou naftu, vzduch, vakuum, hladinu vody;

- o spotřebě plynu, motorové nafty, páry, napájecí vody a o spotřebě elektřiny odsávačem kouře a ventilátorem;

- na koncentraci kyslíku a oxidu uhelnatého (podhořívání) ve spalinách za kotlem, jakož i na koncentraci kyslíku za ekonomizérem a na hodnotě vypočítané účinnosti kotle (COP);

- o stavu diskrétních (reléových) čidel objektu, které působí na výstražnou signalizaci (světelnou a zvukovou) a na výstražnou signalizaci (k vypnutí kotle):

- odchylky tlaku plynu, hladina v bubnu kotle;

- snížení vakua v peci, tlak vzduchu;

- přítomnost zapalovací hořáku a hořáku;

- překročení povoleného tlaku páry;

- - nedostatečné větrání pece;

- ztráta napětí v ochranných obvodech;

- nouzové vypnutí kotle.

Dodací sada ACS TP:

- SCADA systém,

- Software APCS,

- OPC server Agava-OPC,

- Převodník rozhraní RS-485 / USB,

- Pracovní stanice operátora (osobní počítač, tiskárna) - dodává se na vyžádání

Seznam referencí pro automatizaci dodávek

Během vývoje a výroby automatizace kotlů dodala společnost LLC KB „AGAVA“ pro období 2003 až 2020 automatizaci pro 360 kotlů (viz „Seznam referencí“)

Postup při objednávání automatizace nebo celé řady prací na technickém přepracování kotlů "DKVr"

Společnost JSC NPF Uran-SPb může provádět celou řadu prací na klíč týkající se technického přepracování automatizace a dodávky plynu kotle od vypracování projektové dokumentace až po instalaci zařízení a úpravu režimu na základě zařízení AGAVA.

Po dohodě se zákazníkem lze provést pouze část díla (návrh a uvedení do provozu), nemělo by to však porušovat autorská práva NPF Uran-SPb na systém Fakel a odhalit tajemství know-how.

Pro objednávku:

- sada automatizace pro kotel DKVr, je vyplněn dotazník a zaslán na naši adresu;

- ACS TP „Dispečer“ pro kotel DKVr, vyplní se dotazník a odešle se na naši adresu;

- projektu technického opětovného vybavení kotle DKVr je nám zasláno projektové zadání nebo úřední dopis s uvedením typu kotle, počtu kotlů v zařízení podléhajících technickému opětovnému vybavení, druhů paliva. (Je možné, že specialista odejde na předprojektový průzkum, aby vypracoval zadání projektu);

- instalace a uvedení do provozu se podává žádost v jakékoli formě.

Obecná struktura

Automatizace kotelny je postavena podle dvouúrovňového schématu řízení. Dolní (polní) úroveň zahrnuje zařízení lokální automatizace založené na programovatelných mikrokontrolérech, které implementují technickou ochranu a blokování, nastavení a změnu parametrů, primární převaděče fyzikálních veličin.To zahrnuje také zařízení pro převod, kódování a přenos informačních dat.

Horní úroveň může být prezentována ve formě grafického terminálu zabudovaného do řídicí skříně nebo automatizovaného pracoviště obsluhy založeného na osobním počítači. Zde se zobrazují všechny informace z nízkoúrovňových mikrokontrolérů a systémových senzorů a zadávají se provozní příkazy, úpravy a nastavení. Kromě dispečinku procesu jsou řešeny úkoly optimalizace režimů, diagnostika technických podmínek, analýza ekonomických ukazatelů, archivace a ukládání dat. V případě potřeby se informace přenesou do obecného systému řízení podniku (MRP / ERP) nebo vypořádání.

Architektura

Kotel APCS je reprezentován čtyřmi hierarchickými úrovněmi.

1. (spodní) úroveň zahrnuje senzory měřených analogových a diskrétních signálů, akční členy včetně uzavíracích a regulačních ventilů, sestavy PT30.

Druhá (střední) úroveň zahrnuje ovládací skříně hořáku kotle.

Třetí (střední) úroveň systému zahrnuje: mikroprocesorové ovladače technologické ochrany, dálkové ovládání, automatickou regulaci a informační subsystém.

Čtvrtá (horní) úroveň systému zahrnuje:

- automatizované pracovní stanice řidiče se 100% zaměnitelností jejich funkčnosti (funkce stanoviště operátora lze kombinovat s funkcemi serverů)

- automatizovaná pracovní stanice pro systémového inženýra - SI, která vám funkčně umožňuje provádět práci na podporu automatizovaného systému řízení procesů

- tiskárna pro tisk zpráv o událostech, režimových listů, seznamů změn atd.

Automatizace kotlového zařízení

Moderní trh je široce zastoupen jak jednotlivými zařízeními a zařízeními, tak domácími a dováženými automatizačními sadami pro parní a horkovodní kotle. Mezi automatizační nástroje patří:

- zařízení pro řízení zapalování a přítomnost plamene, spouštění a řízení procesu spalování paliva ve spalovací komoře kotlové jednotky;

- specializované senzory (tenzometry, snímače teploty a tlaku, analyzátory plynů atd.);

- akční členy (elektromagnetické ventily, relé, servopohony, frekvenční měniče);

- ovládací panely pro kotle a obecná zařízení kotle (konzoly, mimická schémata senzorů);

- spínací skříňky, komunikační a napájecí vedení.

Při výběru technických prostředků řízení a monitorování je třeba věnovat největší pozornost bezpečnostní automatizaci, která vylučuje výskyt neobvyklých a nouzových situací.

Funkce

- Měření a kontrola technologických parametrů

- Detekce, signalizace a registrace odchylek parametrů od stanovených limitů

- Vytváření a tisk účetních dokladů

- Archivování historie změn parametrů

- Výpočtové úkoly

- Dálkové ovládání technologických zařízení

- Dálkové ovládání akčních členů

- Provádění algoritmů technologické ochrany

- Logické ovládání

- Automatická regulace

- Řízení průchodu řídicích příkazů do ovladače

- Udržujte konzistenci systémového času

- Diferenciace přístupu k funkcím systému

- Hardwarová a softwarová autodiagnostika řadičů s výstupem informací do indikátorů na desce a do vyšší úrovně

- Kontrola spolehlivosti informačních signálů

- Rychlá rekonfigurace systému a softwarová rekonfigurace atd.

Subsystémy a funkce

Jakékoli schéma automatizace kotelny zahrnuje řídicí, regulační a ochranné subsystémy. Regulace se provádí udržováním optimálního režimu spalování nastavením vakua v peci, průtoku primárního vzduchu a parametrů tepelného nosiče (teplota, tlak, průtok).Řídicí subsystém vydává skutečná data o provozu zařízení do rozhraní člověk-stroj. Ochranná zařízení zaručují prevenci havarijních situací v případě narušení normálních provozních podmínek, dodávky světla, zvukového signálu nebo odstavení kotelních jednotek s fixací příčiny (na grafickém displeji, mnemotechnickém schématu, desce) .

Automatizace "Kontur-2". Princip činnosti automatického řízení

|

Účel:

Automatizace "Kontur-2" je navržena tak, aby automaticky udržovala konstantní tlak páry nebo teplotu vody (teplovodní kotel). Instaluje se na parní kotle s tlakem páry nad 0,7 kgf / cm2 a horkovodní kotle s teplotou ohřevu vody nad 115 ° C.

Výrobce:

Moskevský závod tepelné automatizace.

Princip činnosti automatického řízení

Změna tlaku páry je snímána senzorem „Sapphire“, ve kterém se mění výstupní signál do regulátoru RS-29, ve kterém je zpracován, zesílen a poté přiváděn do MEO, ve kterém je zapnutý motor, který pohybuje plynovou klapkou systémem pák, v důsledku čehož se mění tlak plynu. Změnu tlaku plynu snímá čidlo „Sapphire“ pro plyn, ve kterém se mění výstupní signál přicházející k regulátoru RS-29 vzduchem, a když se mění signály ze „Sapphire“ plynem a ze „Sapphire“ „vzduchem má stejnou velikost, výstupní signál z PC -29 na vzduchu při MEO se zastaví a motor se zastaví.

V důsledku změny zátěže hořáku se mění podtlak, který je snímán senzorem „Sapphire“ podle vakua, při kterém se výstupní signál mění k regulátoru PC-29, ve kterém je zpracováván, zesílen a přiváděn do MEO, ve kterém je motor zapnutý a systémem pák pohybuje vodicími lopatkami odsávače kouře, dokud se neobnoví přednastavené vakuum.

V důsledku přeměny vody na páru se hladina vody snižuje, což je snímáno přes vyrovnávací nádobu senzorem „Sapphire“, podle hladiny vody se mění výstupní signál do regulátoru RS-29, podle hladina vody, ve které se zpracovává, zesiluje a poté přivádí do MEO, ve kterém je motor zapnutý a systémem pák otevírá přívodní ventil.

Principy fungování bezpečnostní automatizace

Elektrický signál z primárního bezpečnostního zařízení jde do štítu kotle a přes senzorové relé se zapne zvukový a světelný alarm, poté signál přejde na časové relé, kde je zpoždění až 30 sekund (s výjimkou hašení plamenem), a pokud obsluha přepne na ruční ovládání, neobnoví parametr, časové relé přeruší obvod, aktivuje se elektrické zablokovací zařízení, zastaví se přívod plynu do kotle.

Spuštění kotle s automatikou "Kontur"

a) příprava k zapálení:

- písemná objednávka;

- připravit kotel na zapálení;

- zkontrolujte, zda jsou všechny uzavírací ventily na plynovodu, kromě ventilu pro bezpečnostní zástrčku, uzavřené;

- zkontrolovat stav automatizačních zařízení externí kontrolou;

- přepněte přepínač na RS-29 na ruční ovládání;

- namontujte spínač elektrického zapalování na zapálený hořák;

- přepněte spínač blokování odsávače kouře a ventilátoru do zablokované polohy;

- přepněte spínač typu paliva do polohy „plyn“;

- dodávat energii do štítu kotle;

- odstranit zvukový signál;

- pomocí více či méně přepínacích spínačů z RS-29 na plyn zkontrolujte funkci MEO a otevřete plynovou klapku do polohy podle pokynů pro zapalování;

- použijte více či méně přepínací spínače z RS-29 ke kontrole činnosti MEO vzduchem a zavřete vedení ventilátoru;

- pomocí více či méně přepínacích spínačů z RS-29 ve vakuu zkontrolujte funkci MEO a zavřete vodicí lopatku;

- použít více či méně přepínací spínače z RS-29 na vodě ke kontrole práce MEO;

- zapněte odsávač kouře klíčem od štítu a otevřete vodicí lopatku;

- zapněte ventilátor pomocí klíče na panelu a otevřete vodicí zařízení (odvětrejte topeniště podle času uvedeného v pokynech a po uplynutí doby ventilace nastavte minimální vakuum a tlak vzduchu;

b) topení kotle:

- otevřete hlavní ventil;

- otevřete kohoutek před elektrickým zapalovacím ventilem a použijte klíč z panelu k jeho rozsvícení (pokud elektrický zapalovač není, zapněte přenosný zapalovač a přiveďte ho do pece);

- zasuňte páky uzavíracího ventilu;

- otevřete regulační ventil;

- zavřete kohoutek na bezpečnostní zástrčce;

- poté, co se ujistíte, že je zapalovač zapnutý, pomalu otevřete provozní ventil na hořáku, sledujte vznícení plynu a tlak podle manometru;

- zavřete kohout před elektrickým zapalovacím ventilem (zavřete kohout na přenosném zapalovači a vyjměte jej z pece);

- upravit spalování hořáku;

- zapisovat do deníku.

Zastavení kotle

- písemná objednávka;

- přepněte páčkový přepínač na RS-29 na ruční ovládání;

- více či méně používání přepínacích spínačů ke snížení zátěže hořáku na minimum;

- zavřete pracovní ventil;

- zavřete regulační ventil;

- otevřete kohoutek na bezpečnostní zástrčce;

- zavřete hlavní ventil;

- po uplynutí doby ventilace po zastavení vypněte ventilátor a odsávač kouře;

- poté, co tlak par klesne na nulu, vypněte napájení ochranného krytu;

- zapisovat do deníku.

- Nouzové zastavení se provádí klíčem ze štítu

Komunikační protokoly

Automatizace kotelen na základě mikrokontrolérů minimalizuje použití reléových spínacích a řídicích elektrických vedení ve funkčním obvodu. Průmyslová síť se specifickým rozhraním a protokolem pro přenos dat se používá ke komunikaci horní a dolní úrovně ACS, k přenosu informací mezi senzory a řadiči a k přenosu příkazů do výkonných zařízení. Nejčastěji používanými standardy jsou Modbus a Profibus. Jsou kompatibilní s většinou zařízení používaných k automatizaci zařízení pro zásobování teplem. Vyznačují se vysokými ukazateli spolehlivosti přenosu informací, jednoduchými a srozumitelnými principy fungování.

Úspora energie a sociální efekty automatizace

Automatizace kotelen zcela vylučuje možnost nehod se zničením kapitálových struktur, smrtí servisního personálu. ACS je schopen zajistit normální fungování zařízení nepřetržitě, aby se minimalizoval vliv lidského faktoru.

S ohledem na neustálý růst cen palivových zdrojů nemá energeticky úsporný účinek automatizace nemalý význam. Úsporu zemního plynu, dosahujícího během topné sezóny až 25%, zajišťují:

- optimální poměr „plyn / vzduch“ ve směsi paliva ve všech provozních režimech kotelny, korekce na úroveň obsahu kyslíku ve spalinách;

- schopnost přizpůsobit nejen kotle, ale také plynové hořáky;

- regulace nejen teplotou a tlakem chladicí kapaliny na vstupu a výstupu kotle, ale také s přihlédnutím k parametrům prostředí (technologie závislé na počasí).

Automatizace vám navíc umožňuje implementovat energeticky efektivní algoritmus pro vytápění nebytových prostor nebo budov, které se nepoužívají o víkendech a svátcích.

Automatizace parních a teplovodních kotlů: řídicí systém "Kontur"

Například se zvýšením tlaku plynu, které určuje zvýšení jeho průtoku, regulátor P.25 vydá povel k zapnutí pohonu a pohon pohne lopatkami axiální vodicí lopatky ventilátoru v směr zvyšování průtoku vzduchu.

Regulátor vakua pece... V závislosti na změně přívodu plynu a vzduchu do kotlové pece se změní vakuum v horní části pece.

Senzor vakua je také senzorem DT-2, který při změně vakua vysílá elektrický signál do regulačního zařízení P.25, které porovnává přijímaný signál s daným a v případě jejich nerovnosti vysílá signál do impulzního mechanismu působícího na vedení výfukového ventilátoru, čímž zvyšuje nebo snižuje podtlak.

Obr. 131. Diferenční trakční měřidlo DT-2: trakční měřidlo; b-elektrický obvod; 1 - matice; 2 - cívka převodníku diferenciálního transformátoru; 3 - jádro převodníku diferenciálního transformátoru; 4, 7 - kování; 5 - pouzdro; 6- membrána; 8 - dělicí trubice

Obr. 130. Dálkový elektrický tlakoměr DER: 1 - pružina; 2 - volný konec pružiny; 3 - jádro převodníku diferenciálního transformátoru

Regulátor hladiny vody v bubnu kotle. Čidlem tohoto regulátoru je tlakoměr diferenčního tlaku DM (obr. 132), který je připojen k bubnu kotle přes hladinovou kolonu. Pokles tlaku vody odpovídá hladině v kotlovém bubnu a je přiváděn do tlakoměru diferenčního tlaku. Signál z cívky diferenciálního transformátoru tlakoměru jde do regulačního zařízení P.25, kde je porovnán s přednastavením, nastaveným požadovanou hodnotou, a v případě nerovnosti těchto signálů dává povel ovládacímu mechanismu MI k otevření nebo zavření regulačního ventilu PK instalovaného na přívodním potrubí parního kotle.

Teplovodní kotle jsou vybaveny: regulátorem teploty vody na výstupu z kotle; regulátor poměru "plyn-vzduch"; regulátor vakua v topeništi.

Senzory pro regulátor teploty vody opouštějící kotel jsou odporové teploměry, které měří teplotu teplé vody a venkovního vzduchu. Senzory převádějí teplotu na elektrický signál a přivádějí ji na vstup regulačního zařízení P.25, kde se porovnávají s přednastaveným, a v případě nerovnosti signálů vydá regulační zařízení P.25 příkaz k ovládací mechanismus MI k otáčení regulační klapky RZ před hořáky v jednom nebo druhém směru, čímž se zvyšuje nebo snižuje tok plynu. Regulátory pro poměr plyn-vzduch a vakuum fungují stejně jako regulátory pro parní kotle.

K udržení konstantního tlaku na vstupech do kotelny lze také instalovat univerzální regulátory průtoku a tlaku URRD: URRD, URRD-2, URRD-3.

Obr. 132. Diferenční manometr DM: 1.6 - kryty krytu; 2,4-membránové boxy; 3 - přepážka; 5 - bradavka; 7 a 15 - impulzní trubice; 8 - převodník diferenciálního transformátoru; 9 - čepice; 10, 11, 12 - ventil; 13 - distribuční trubice; 14 - tyč jádra převodníku; 16 - pouzdro pro nastavení nuly; 17 - pojistná matice