Hydraulické testování je řada testovacích činností prováděných v souladu s ustanoveními stavebních předpisů a předpisů. V průběhu práce se stanoví těsnost, pevnost a objem systému, stanoví se shoda (nebo nesoulad) potrubních produktů s požadavky stanovenými v regulační dokumentaci, všechny vady systémů se odhalí ve fázi jejich instalace a provozu.

Kdy je nutná hydraulická zkouška?

Hydraulické zkoušky v souladu s pravidly SNiP jsou povinné pro vnitřní požární sítě, přívodní potrubí teplé a studené vody, topné systémy, procesní potrubí v následujících případech:

- Při výrobě trubek. Testovány jsou jak samotné potrubní produkty, tak komponenty potrubních systémů.

- Po instalaci nástrojů.

- V různých fázích provozu preventivně nebo po větších opravách.

Přípravné činnosti

Před testováním je nutné:

- Rozdělte potrubí na konvenční části. Komunikace v domácnosti je obvykle plně otestována.

- Zkontrolujte potrubní systém.

- Zkontrolujte technickou dokumentaci systému.

- Na místech, kde je komunikace podmíněně rozdělena na části, upevněte ventily.

- Připojte lisovací stroje a plniva k dočasně položeným komunikacím.

- Odpojte testovanou oblast od obecného systému a zařízení, odpojte ji.

Jaké jsou vlastnosti testování potrubí?

Plný tlak není do potrubí dodáván okamžitě. Děje se to pomalu a hladce. Jinak může dojít k vodnímu rázu, v důsledku čehož dojde k nehodě. Hodnota tlaku se stanoví pomocí speciálního vzorce. Nejčastěji převyšuje pracovní o 25 procent.

Tlakoměry a měřicí kanály pomáhají řídit sílu, kterou je voda dodávána. Skoky v indikátorech jsou přípustné při provádění hydraulických zkoušek potrubí (které se zobrazují v SNiP). To je způsobeno skutečností, že kapalina někdy mění svou teplotu příliš rychle. Je nutné sledovat, jak se plyny hromadí v různých částech systému, zatímco se hlavní nádoba plní.

Snaží se vyloučit možnost nehody v počáteční fázi.

Když je potrubí plné, pokračujte v době zdržení. Během tohoto období zařízení pracuje pod vysokým tlakem. Během procedury by však měla zůstat pouze na jedné úrovni. Po skončení zkoušky se hodnota tlaku opět sníží na minimum.

DŮLEŽITÉ! Během zkoušek nesmí být v blízkosti potrubí povoleni žádní lidé.

Postup při hydrotestování

V souladu s normami se kontrola provádí v určitém pořadí:

- čištění sítě;

- instalace kohoutků a manometrů;

- zajištění toku vody;

- naplnění izolované oblasti vodou na požadovanou úroveň;

- označení vadných částí potrubí;

- oprava zjištěných problémů;

- opakovaná kontrola po opravě;

- odpojení kontrolovaného prostoru od dočasného spojení, odstranění vody z potrubí;

- demontáž měřicích přístrojů, kohoutků a zátek.

Metoda hydrotestování pro pevnost a těsnost

Jsou stanoveny specifické zkušební podmínky v závislosti na materiálu prvků systému - litina, ocel, polymery.

Aktivity silového testu zahrnují následující kroky:

- V systému se vytvoří zkušební tlak a udržuje se 10 minut. Pokud nastavený tlak poklesne o více než 0,1 MPa, je test zastaven.

- Tlak se sníží na provozní hodnoty a udržuje se čerpáním vody.

- Potrubí je zkontrolováno na vady.

- Pokud jsou nalezeny závady, jsou opraveny a znovu zkontrolovány.

- Pokud nedojde k poškození, testy se okamžitě opakují, aby se potvrdily výsledky první kontroly.

V souladu s pokyny stanovenými v předpisech je hodnota zkušebního tlaku při hydraulické zkoušce potrubí 1,25 z maxima stanoveného technickou dokumentací pro tento komunikační systém. Doba pro hydrotestování potrubí na pevnost by neměla přesáhnout 10 minut.

Kontrola úniku se provádí v několika fázích:

- zaznamená se čas zahájení zkoušek;

- počáteční hladina vody je zaznamenána v měřící nádrži;

- určete tlakovou ztrátu v systému.

Po provedení zkoušky těsnosti spočítejte dodatečný objem vody ve zkoušené části potrubí.

Metody hydrocheckingu:

- Měřidlo: pomocí měřidel, která indikují všechny tlaky během kontrol.

- Hydrostatický. Toto je nejoblíbenější metoda pro okamžité zjištění chování potrubního systému při zvýšeném zatížení.

Potřeba pneumatických zkoušek

Provádí se, pokud hydraulické zkoušky potrubí nebudou možné z následujících důvodů.

- Hmotnost vody je příliš velká a provozní napětí se zvyšuje.

- Nedostatek vody na místě.

- Udržování negativní teploty v blízkosti vzduchu.

- Podle nařízení zkoušky předpokládají použití inertních plynů nebo vzduchu v příslušném stavu.

Síť stlačeného vzduchu nebo kompresoru se při těchto zkouškách stává nepostradatelným pomocníkem. Můžete také použít hodnoty, které se liší od návrhových. Ale pouze ve zvláštních případech. Přísné dodržování připravené projektové dokumentace je povinné. A pokyny týkající se bezpečnosti.

DŮLEŽITÉ! Pneumatické zkoušky se u nadzemních potrubí ze skla a litiny, faolitu neprovádějí. Zkoušení vzduchem a plyny je přípustné u předmětů, které mají litinové tvarovky. Výjimkou z této aplikace je tvárná rozmanitost materiálu. Dříve se v tomto případě prováděly další kontroly pevnosti.

V jakém pořadí se práce provádí?

Testování potrubí pomocí hydrauliky se provádí v několika fázích.

- Prvním je připojení lisu nebo hydraulického čerpadla.

- Na další přejdou k instalaci tlakoměrů spolu s naplněním konstrukce kapalinou. Zároveň musí zůstat otevřené větrací otvory. To vám umožní kontrolovat přesun vzduchu z potrubí. Pokud se objeví voda, nezůstane žádný vzduch.

- Poté, co je vše naplněno vodou, jsou pracovní plochy pečlivě zkontrolovány. Po obvodu by ve spojovacích prvcích neměly být sebemenší nedostatky, praskliny a netěsnosti.

- Poté pokračují vstřikováním požadované úrovně tlaku. Při provádění zkoušek je důležitá doba expozice.

- Poté se zátěž postupně snižuje, dokud není dosaženo provozních hodnot. Poté lze znovu zkontrolovat stav systému.

- Potrubí se postupně zbavuje vody vypouštěním. Zařízení je odstraněno, odděleno od systému.

DŮLEŽITÉ! U skleněných výrobků se zkušební zatížení udržuje po dobu 20 minut. Pět minut je dostatečné pro jiné typy materiálů, včetně drátů.

Při opakovaných zkouškách je svarům a švům věnována maximální pozornost. Pro kontrolu vezměte kladivo o hmotnosti jeden a půl kilogramu.A poklepávají na ni po celé délce s odsazením až 15–20 milimetrů.

Při práci s díly z cenných slitin se používá dřevěné kladivo o hmotnosti 0,8 kilogramu. Jiné možnosti návrhu nevyžadují poklepání; pod takovým vlivem se mohou jednoduše sbalit.

Pokud na tlakoměru během zkoušek nedojde k žádnému poklesu tlaku, je zkouška považována za úspěšnou. V tomto případě by netěsnosti a zamlžování neměly být fixovány v přírubových spojích, ucpávkách se svařovanými švy.

Hydraulická zkouška se opakuje, pokud předchozí výsledky byly neuspokojivé.

Jaké zařízení se používá?

Zařízení pro hydraulické testování potrubí zahrnuje speciální kohouty, kterými se při plnění zařízení vodou uvolňuje vzduch. Kromě toho je nutné mít:

- Zátky pro úplné vypuštění vody.

- Manometr pro připojení k hlavnímu systému.

Hlavní věcí při instalaci těchto dalších prvků je vzít v úvahu možnost hydraulických zkoušek před instalací systémů v konstrukční poloze.

Závěrečné zkoušky před uvedením do provozu

Tyto práce mají také určitý postup.

- Zvyšuje se tlak. Mělo by se to rovnat vypočítanému výkonu. Je podporován dvě hodiny. Přepnou na čerpání vody poté, co parametr poklesne o 0,02 MPa.

- V dalším kroku tlak stoupne na tzv. Testovací úroveň. To musí být provedeno do deseti minut. A pak to podporují po dobu 120 minut.

Pokud budou při těchto prohlídkách zjištěny závady, budou odstraněny co nejdříve. Poté podle úplného programu pokračují v opakovaných hydraulických zkouškách. Potrubí je považováno za připravené k provozu, pouze pokud úniky kapaliny nepřekročí stanovené jmenovité hodnoty.

Když se objeví vadné oblasti, je nutné je vyměnit za nové. Je povoleno používat pouze materiály a technologie, na jejichž základě jsou postaveny další prvky v systémech.

Pokud jsou testy pozitivní, musí být dna komor nutně obnovena. Poté potrubí prochází potrubím. Chlorace a konečné proplachování potrubí se provádí až po konečném dokončení předchozích fází.

Po dokončení renovace je objekt uveden do provozu jako nově postavený. Zásyp jám se také stává fází, která má vlastní sled akcí.

- Část potrubí, která byla otevřena dříve, je zaplněna. Pro která se používají speciální rypadla, dodržují vzdálenost 30 centimetrů nad samotným zařízením.

- Půda je vyrovnaná, zhutněná. Práce se provádí pouze ručně.

- Půda je naplněna až do celé výšky příkopu. Ujistěte se, že to děláte podbíjení po vrstvách.

Zvláštní požadavky jsou kladeny na testování systémů, kterými procházejí nebezpečné a toxické látky. V tomto případě je nejdůležitější charakteristikou těsnost potrubí. Pokles tlaku se zkoumá souběžně s dalšími indikátory. Všechna zařízení připojená k systému společně vyžadují ověření.

Za kontrolu hydraulického potrubí odpovídá pouze kvalifikovaný personál. Musí být řádně poučeni a mít správné dovednosti.

S včasnými kontrolami pravděpodobnost mimořádných událostí klesá. To umožňuje zákazníkům snížit náklady na provoz a údržbu.

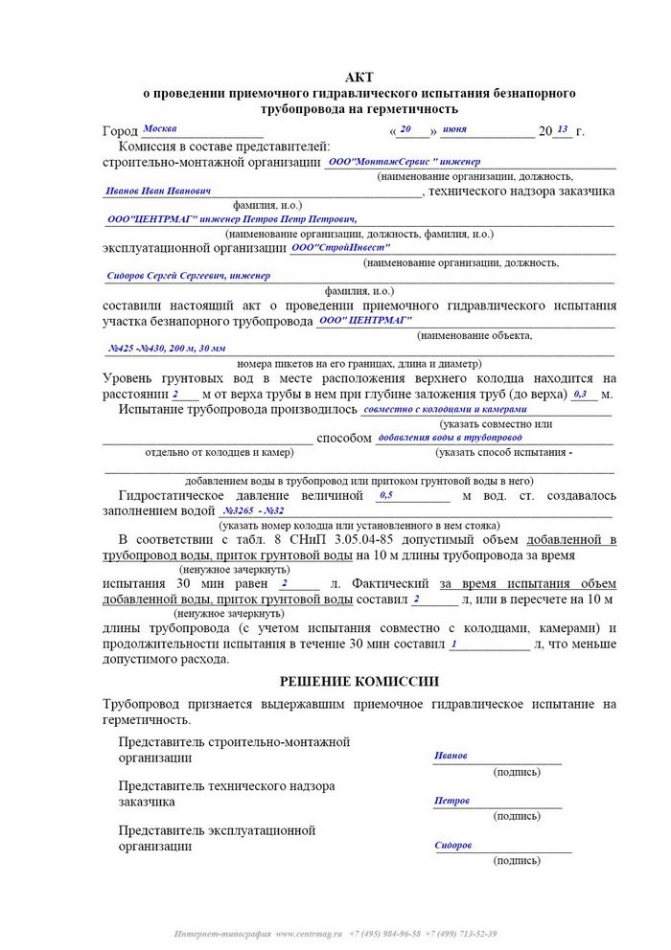

Po dokončení hydraulických zkoušek potrubí se neobejdete bez vypracování zvláštního zákona. Tento dokument obsahuje všechny informace potřebné k uvedení jednotky do provozu. Včetně těch, kteří se stali členy speciální komise účastnící se uvedení do provozu, jsou popsáni.

Vypracování zákona na základě výsledků hydraulických zkoušek potrubí

Po kontrole potrubního systému je vypracován dokument, který potvrzuje, že zkoušky byly provedeny v souladu s regulační dokumentací, a který obsahuje zprávu o výsledku kontroly. Dokument zobrazuje:

- název potrubní sítě;

- název kontrolní společnosti;

- údaje o indikátorech tlaku během testování a době jeho provádění;

- údaje o poklesu tlaku;

- výčet zjištěných problémů nebo údaj o jejich nepřítomnosti;

- datum inspekce;

- závěry komise.

Testování topných systémů

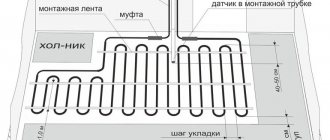

Hydraulické zkoušky topných komunikací se provádějí bezprostředně po jejich instalaci. Naplnění komunikace vodou se provádí zdola nahoru. To přispívá k plynulému odvádění vzduchu ze systému. Je důležité vědět, že k naplnění systému vodou by nemělo docházet příliš rychle, jinak by mohlo dojít ke vzniku vzduchových zámků.

Kontroly topné komunikace se provádějí s přihlédnutím k SNiP a zahrnují následující indikátory tlaku:

- standardní pracovní tlak 100 kPa;

- zkušební tlak s hodnotou 300 kPa.

Důležitým bodem je to, že zkouška potrubí topných systémů by měla být prováděna s kotlem bez doku. Rovněž je nutné předem odpojit expanzní nádobu. Ověřovací opatření zaměřená na identifikaci a odstranění závad v topných systémech se v zimě neprovádějí. Pokud topný systém funguje normálně po dobu 3 měsíců, lze jej provozovat bez hydraulických kontrol. Uzavřené topné potrubí se kontroluje před zasypáním výkopu i před instalací tepelně izolačního materiálu.

Poznámka! Měřicí zařízení musí být bezpodmínečně zkontrolováno před zahájením hydraulických zkoušek.

V souladu se stavebními předpisy a předpisy se po všech fázích testování topná síť umyje a v nejnižším bodě se namontuje speciální spojovací prvek - spojka (s průřezem od 60 do 80 mm). Prostřednictvím této spojky je ze systému odstraněna tekutina. Topení je několikrát propláchnuto studenou vodou.

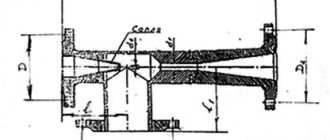

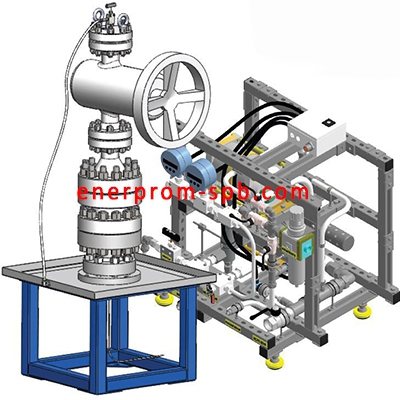

Hydrotestovací stojany

Zkušební zařízení pro potrubní armatury - výzkumné zařízení, které zahrnuje: lože, hydraulický systém, přístrojové vybavení, přídavná zařízení. Testování na stolici umožňuje určit s vysokou přesností několik charakteristik současně. Je nemožné provádět takové zkoušky v terénu as touto úrovní přesnosti.

Takové stojany jsou uzpůsobeny pro testování pevnosti, těsnosti a funkčnosti zařízení. Tyto testovací komplexy jsou žádané po:

- vstupní kontrola zakoupeného kování;

- mezilehlá a konečná kontrola ve výrobních závodech, které vyrábějí výztužné prvky;

- kontroly po opravách;

- pravidelné sledování funkčnosti bezpečnostních ventilů.

Zkoušky pevnosti a těsnosti tělesa ventilu se provádějí při statickém zatížení zvýšeným tlakem. Pracovním médiem hydraulického systému je voda nebo olej.