Na této stránce najdete hotové sady zařízení pro výrobu blokové pěny všech tříd podle GOST 15588-2014, pro výrobu deskové pěny, pro výrobu trvalého bednění, pro výrobu tepelných panelů, pro pěnící granule pro nábytek a pro polystyrenový beton. Chcete-li zobrazit složení zařízení - stačí kliknout na požadovaný příklad. Sady vybavení se liší produktivitou, sadou dalšího vybavení a stupněm automatizace. Pokud vám žádná z nabízených možností nevyhovuje, můžete nám napsat požadavek s technickými parametry požadované výroby. Sestavíme sadu vhodnou pro vaše úkoly.

Linky na výrobu blokové (plošné) pěny.

Suroviny pro výrobu pěny

Granulovaný polystyren se používá k získání pěny při výrobě. Získává se jako výsledek dvou procesů:

- Polymerizace styrenu.

- Přidání specializované látky (polystyrenu) do získané látky, která je určena k získání porézní konfigurace materiálu.

Výroba

Pro výrobu pěny se používá speciální zařízení, jehož nastavení a instalace se provádí individuálně. Celý proces je rozdělen do několika fází, z nichž každá vyžaduje specifické vybavení. K dispozici je speciální zařízení pro tekutou pěnu.

Rád bych poznamenal, že proces výroby pěny je prakticky bez odpadu. Vadné výrobky se používají k recyklaci.

Technické vybavení dílny na výrobu pěny

Pěnová výrobní linka

Po promyšlení všech nuancí technologie a receptur je nutné analyzovat trh s technickým vybavením, abychom mohli koupit zařízení na výrobu pěny. Zde je široký výběr a kompletní sada linky bude záviset na plánovaných objemech výroby a dostupných financích.

Standardní pěnová linka je vybavena následujícími stroji a zařízeními:

- Dávkovač.

- Předpěňovač.

- Sušička s ventilátory.

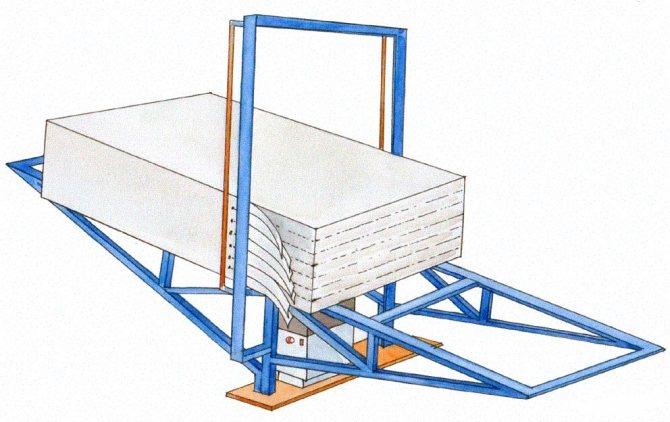

- Blokovat formuláře.

- Řezací stroj.

Toto je hlavní vybavení. Pro optimalizaci procesu odborníci doporučují nákup drtiče na drcení odpadu a balicího stroje. Je poměrně obtížné určit přesnou cenu celé sady zařízení - výkon linky má velký vliv na cenu. Například vybavení dílny stroji s kapacitou až 20 m3 / cm bude vyžadovat nejméně 500 000 rublů. Výkonnější zařízení (až 40 m3 / cm) však bude podnikatele stát nejméně 800 000 rublů. Vysoce výkonná linka (s kapacitou až 100 m3 / cm) stojí nejméně 1 400 000 rublů. Cena obráběcích strojů by se však neměla stát základním faktorem při výběru technického vybavení. Zde je mnohem důležitější značka zařízení a podmínky, které dodavatel nabízí - záruční servis, záruční doba.

Není mnoho způsobů, jak ušetřit na vybavení dílny - buď přinést zařízení na výrobu pěnového plastu z Číny, nebo koupit použitou linku. A první možnost je samozřejmě lepší, protože asijské stroje se i přes své nízké náklady vyznačují dobrými ukazateli kvality.

Zařízení pro výrobu pěny

Profesionální dílenské linky na výrobu pěny.

Každý ví, že je snazší založit malý podnik než velký podnik kvůli menší počáteční investici finančních prostředků a dalších faktorů. Z tohoto důvodu se doporučuje začít otevřením mini pěny. Za tímto účelem by obchodní plán měl vypočítat pořízení nejnutnějšího vybavení požadovaného při zahájení výrobního procesu. Například pro obchodní výrobní kapacitu 50 čtverečních. metrů za 1 pracovní den, je vyžadován následující seznam zařízení:

- Předpěnění, automatické dávkování a dávkování surovin;

- Přijímací násypka s trubkou;

- Blokové formuláře;

- Stoly na řezání polystyrenu;

- Drtič odpadu;

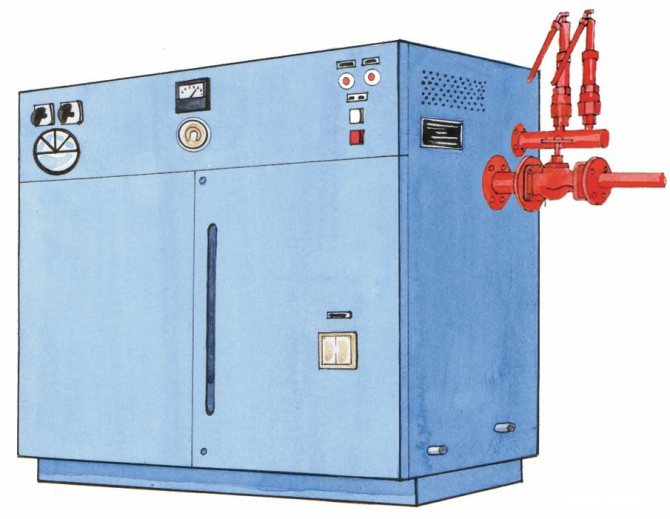

- Parní generátory;

- Dálkové ovládání;

- Pneumatický transport;

- Další podrobnosti pro instalaci zařízení.

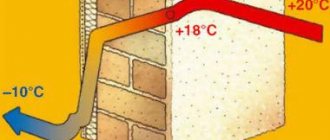

Výroba expandovaného polystyrenu a omítky na zateplené fasádě je výnosným obchodem s průměrnou hranicí vstupu. Expandovaný polystyren je široce používán v různých oblastech - ve stavebnictví, v potravinářském průmyslu, v automobilovém průmyslu.

Expozice bloků z expandovaného polystyrenu

Tento článek podrobně zváží jak jednotky pro výrobu konvenčního expandovaného polystyrenu, tak zařízení pro výrobu extrudované polystyrenové pěny, dozvíte se, z jakých prvků se výrobní linka skládá, a hlavní aspekty technologie výroby tohoto materiálu.

- Technologie výroby expandovaného polystyrenu je poměrně jednoduchá a lze ji implementovat i při požadovaném minimu výrobního zařízení.

- Důležitým faktorem je však silná závislost kvality konečného produktu na splnění všech technologických požadavků, protože i sebemenší vysušení expandovaného polystyrenu, nebo naopak pokus o řezání nedostatečně vysušené suroviny, může způsobit odmítnutí celé šarže výrobků (i když jde dokonce o fasádní omítku na pěnu) ...

- Obecně se technologie výroby expandovaného polystyrenu skládá z několika po sobě jdoucích fází.

- V první fázi se suroviny, ze kterých se vyrábí expandovaný polystyren (polystyrenová pěna) - granule expandovatelného polystyrenu (PSV), vlastními silami nebo pomocí automatizovaného zařízení, naloží do nádoby před napěňovačem.

- U předpěňovačů se granule zahřívají, v důsledku čehož se nafukují, zvětšují objem a mění se na duté kuličky naplněné vzduchem.

Pění lze provést buď jednou, nebo několikrát. S opakovaným napěňováním se proces zcela opakuje - suroviny to uděláte sami (nebo automaticky) znovu ponoříte do předpěňovače, zahřejete a zvýšíte. Opětovné napěnění se používá, když je nutné získat expandovaný polystyren s minimální hustotou.

Dílna na výrobu expandovaného polystyrenu

Pevnostní charakteristiky a hmotnost závisí na hustotě expandovaného polystyrenu. V některých případech je pro izolační fasády vyžadován expandovaný polystyren s vysokou hustotou a podobné zatěžované konstrukce, avšak zpravidla je kvůli nízkým nákladům velmi žádaný expandovaný polystyren s nízkou hustotou.

Index hustoty materiálu se měří v kilogramech na metr krychlový. Síla se někdy označuje jako skutečná hmotnost. Například expandovaný polystyren, který má skutečnou hmotnost 25 kilogramů, má hustotu 25 kg / m3. To je mnohem lepší než izolace fasád minerální vlnou.

Polystyrenové suroviny, jejichž napěnění se provádí jednou, zaručuje konečnou hustotu expandovaného polystyrenu v oblasti 12 kg / m³. Čím více pěnění bude provedeno, tím menší bude skutečná hmotnost produktu.

Zpravidla je maximální počet pěnících procesů na dávku surovin 2, protože vícenásobné napěnění v důsledku opakovaného napěňování výrazně zhoršuje pevnost konečného produktu.

Ve druhé fázi výroby vstupuje expandovaný polystyren do zadržovací komory, kde se udržuje 24 hodin. Tento proces je nezbytný pro stabilizaci tlaku uvnitř vzduchem plněných granulí.

Pokaždé, když se proces pěnění opakuje, musí se proces stárnutí opakovat. Aby se vytvořil expandovaný polystyren s hustotou až 12 kg / m³, podléhá surovina několika opakovaným cyklům pěnění a stárnutí.

Po vytvoření bloku se pěna po dobu jednoho dne znovu stárne - je to nutné, aby vlhkost opustila pěnu, protože při řezání surového bloku budou okraje produktu roztrhané a nerovnoměrné, po kterém vstoupí do řezu linka, kde jsou bloky rozřezány na desky požadovaných rozměrů a tloušťky.

Pěnový polystyrenový granulát

Výrobní linka na výrobu expandovaného polystyrenu zahrnuje následující prvky:

- Skladovací a kontrolní oblast surovin;

- Pěnová jednotka;

- Nádoba na stárnutí;

- Jednotka pro tvarování bloků;

- Jednotka pro řezání polystyrenové pěny pro izolaci základu expandovaným polystyrenem;

- Úložiště hotových výrobků;

- Jednotka na recyklaci odpadu.

Je důležité, aby polystyrenové suroviny používané k výrobě polystyrenové pěny splňovaly všechny standardy kvality, protože vlastnosti hotové polystyrenové pěny na nich silně závisí.

Hlavní tuzemští i zahraniční výrobci zpravidla používají k výrobě expandovaného polystyrenu suroviny od následujících společností:

- Xingda (Čína);

- Loyal Chemical Corporation (Čína);

- BASF (Německo).

Technologické požadavky umožňují opětovné použití odpadu (desky z recyklovaného expandovaného polystyrenu). Množství recyklovatelných materiálů by nemělo překročit 10% hmotnosti konečného produktu.

Struktura polystyrenové pěny pod mikroskopem

Pytle s polystyrenem se vykládají elektromobilem nebo v případě malého balení vlastními rukama. Suroviny by neměly být skladovány déle než tři měsíce po datu jejich výroby. Teplotní režim pro skladování polystyrenu pro izolaci fasád bytů je od 10 do 15 stupňů.

- Tato výrobní linka se skládá z předpěňovače (obvykle cyklického typu), bloku pro sušení granulí expandovaného polystyrenu, pneumatického dopravníku a ovládacího prvku.

- Polystyren pro svépomocné použití je vykládán do předpěňovače, do kterého je pod tlakem (s teplotou asi 95-100 stupňů) přiváděna horká pára, pod jejímž vlivem dochází k primárnímu napěnění suroviny .

- Proces je řízen počítačovým zařízením, které, když polystyren dosáhne předem stanoveného objemu, zastaví přívod páry, po které polotovar vstupuje do bloku pro sušení.

Granule, ze kterých byla odstraněna přebytečná vlhkost, jsou transportovány do nádoby na stárnutí. Prostřednictvím kondicionování je kontejner neustále udržován na dané vlhkosti a teplotě a vlhkosti vzduchu.

Při teplotách v rozmezí od 16 do 25 stupňů se granule uchovávají přibližně 12 hodin. Během této doby jsou duté pěnové granule naplněny vzduchem.

Technologie opětovného vytvrzování, která se provádí v případě opětovného napěnění, je podobná výše popsané metodě a provádí se pomocí stejného zařízení.

Schéma výrobní linky na výrobu expandovaného polystyrenu

Je to objem kontejneru, který ve větší míře určuje nominální produktivitu výrobní linky, proto je třeba pečlivě vypočítat počet a velikost zásobníků na základě požadovaného objemu výroby extrudované polystyrenové pěny.

Z vytvrzovací nádoby jsou pěnové polystyrenové granule pneumaticky dopravovány do mezilehlé komory, která je vybavena snímačem plnění.

Když dorazí požadované množství pelet, je surovina transportována do formovací jednotky. Bloková forma je vzduchotěsná nádoba, která se uzavře po naplnění granulemi. Horká pára se přivádí do blokové formy přes přívodní ventil.

V procesu tepelného zpracování pod tlakem dochází k sekundárnímu napěnění granulí, které expandují a při dosažení předem stanovené teploty se slinují do monolitického bloku expandovaného polystyrenu.

Chlazení vytvořené polystyrenové pěny probíhá ve stejné jednotce čerpáním vzduchu z komory pomocí vakuové pumpy. Pro stabilizaci vnitřního tlaku vzduchu v granulích z expandovaného polystyrenu se blok udržuje po dobu 24 hodin při teplotě místnosti.

Po uplynutí požadované doby vstoupí blok polystyrenové pěny do řezací jednotky. Řezná linka je kompletní zařízení, které je schopné řezat vodorovně i svisle.

Jednotka pro formování bloků expandovaného polystyrenu

Toto zařízení má dva provozní režimy - automatický režim pro implementaci daného programu a režim s vlastní kontrolou. Celý proces zpravidla probíhá automaticky.

Elektronický řídicí systém instalace umožňuje pomocí vlastních rukou nastavit teplotu ohřevu strun, rychlost jejich pohybu a velikost konečného produktu.

Polystyrénové pěnové materiály poškozené během výrobního procesu se nelikvidují, ale musí být recyklovány. Zpracování expandovaného polystyrenu se provádí v jednotce, uvnitř které se otáčejí drticí kladiva, která drtí pěnové desky na jednotlivé granule.

Suroviny získané při procesu zpracování se přivádějí pneumatickým transportem do skladovací násypky, ze které granule vstupují do blokové formy v množství nepřesahujícím 10% hmotnosti primární suroviny použité pro výrobu.

Drtič pěnového odpadu

Rozdíl ve výrobní lince pro výrobu extrudované polystyrenové pěny ve srovnání s výše popsanou technologií pro výrobu konvenční polystyrénové pěny spočívá v přítomnosti extruderu.

Extruder - zařízení na výrobu extrudované polystyrenové pěny, která má formovací matrice, kterými je tlačena polystyrenová tavenina.

Technologie výroby polystyrenové pěny

Tato technologie se skládá z několika fází, pojďme se seznámit s každou z nich.

První fáze. Nákup surovin

Surovinou je v tomto případě expandovaná polystyrenová pěna, tj. Výrobky chemického průmyslu. Parametry vyrobeného materiálu závisí na tom, jak kvalitní je a jaká je jeho životnost. Koneckonců, čím větší je „věk“ suroviny, tím déle byla skladována, tím obtížnější bude její napěňování na granule. Pokud jde o hustotu, tento indikátor přímo závisí na rozměrech konečných granulí: čím větší jsou (granule), tím vyšší bude indikátor. Naopak, malé granule lze použít k výrobě produktů s nízkou hustotou.

Poznámka! Pokud se pěna, kterou plánujete prodat, použije při stavebních pracích, je bezpodmínečně nutné přidat do výroby retardér hoření (jedná se o látku, která brání vznícení).

Samotný výrobní proces by měl začít tvorbou vodní páry, jejíž teplota bude 115–170 stupňů a tlak od 0,8 do 6 atmosfér. K tomu se používá zařízení na výrobu pěnového plastu, jako je parní generátor. Mimochodem, samotný parní generátor podle typu použitých energetických zdrojů může být:

A aby bylo možné využít maximální objem generované páry, je nutné použít parní akumulátor.

Fáze dvě. Pěnící granule

Suroviny se přivádějí do napěňovače v množství, které je nezbytné pro vytvoření materiálu určité značky, po kterém se dodává pára. Granule, které jsou pod vlivem této páry, začínají pěnit, což je doprovázeno jejich zvětšením objemu asi 25-50krát. Zpravidla je potřeba získat 1 kubický metr suroviny, která již byla napěněna, přibližně 15 kilogramů suroviny.

Samotný postup pěnění netrvá déle než sedm minut. Na konci tohoto postupu se granule naplní do speciální sušicí jednotky, ve které se zbaví přebytečné vlhkosti vytvořené při působení páry.

Fáze tři. Sušení

Dále, granule, jak jsme právě poznamenali, jsou přiváděny do sušičky, ve které jsou zpracovány ohřátým vzduchem a jsou zbaveny přebytečné vlhkosti, ale počáteční objem zůstává stejný. Typicky vzduch vstupuje zdola a trvale míchá částice.

Poznámka! Během procesu sušení vlhké granule stoupají, zatímco sušené se naopak zvedají a pomocí pneumatického dopravního potrubí se dopravují do násypné násypky.

Samotný postup sušení netrvá déle než pět až deset minut.

Fáze čtyři. Zrání

V takových silech jsou granule nakonec stabilizovány. Doba trvání tohoto procesu závisí hlavně na podmínkách prostředí. Počet samotných zásobníků závisí na úrovni výkonu systému a jejich rozměry a objem jsou určeny výškou stropu v dílně.

Stojí za zmínku, že různé značky pěny jsou často skladovány v samostatných zásobnících. Materiál může stárnout od 5 do 12 hodin, poté se již stabilizované granule slinují.

Fáze pět. Pěnové slinování

Pomocí speciálního plnícího otvoru se bloková forma naplní připravenými granulemi, které se zde přivádějí pod působením vzduchu, který je tlačen kompresorem. Dále se granule spékají působením stejné páry pocházející z akumulátoru páry. Upozorňujeme, že kvalita pečení pelet závisí na třech faktorech, například:

- doba dodávky páry;

- jeho (pára) tlak;

- teplota.

Poté se expandovaný polystyren ochladí (k tomu se používá takové zařízení na výrobu pěny jako vakuová jednotka) a získá požadovaný tvar. Doba trvání procedury závisí na značce, i když v průměru to není více než 10-12 minut.

Fáze šest. Řezání

Poslední fází výroby je řezání. Na konci pečení se dvířka jednotky otevřou a expandovaný polystyrenový blok se pomocí pneumatického tlačného zařízení zatlačí na speciální stůl. Desky jsou rozloženy svisle, poté je třeba je nechat několik dní. To je nezbytné, aby se konečně zbavili přebytečné vlhkosti a podstoupili stabilizaci.

Poté jsou bloky řezány speciálním strojem na listy požadovaných rozměrů a tloušťky. V případě potřeby se vytvoří výstupky a drážky (odpad, jak je uvedeno výše, bude zpracován jiným způsobem).

Desky jsou baleny a prodávány. Jak vidíte, ve skutečnosti zde není nic složitého, jak vidíte při sledování tematického videa.