Syntetisk olie fra kul

- det vigtigste

- Artikler

- Syntetisk olie fra kul

Produktionen af syntetisk olie fra en blanding af 50% kul og vand under højt tryk med kavitation mekanisk og elektromagnetisk behandling er blevet testet med succes i Krasnoyarsk. I dette tilfælde kan du i stedet for rent vand bruge affald og olieforurenet vand.

Syntetisk olie fra kul

Produktionen af syntetisk olie fra en blanding af 50% kul og vand under højt tryk med kavitation mekanisk og elektromagnetisk behandling er blevet testet med succes i Krasnoyarsk.

I dette tilfælde kan du i stedet for rent vand bruge affald og olieforurenet vand.

Teknologien giver mulighed for fuldstændig forarbejdning af kul (både brun og bituminøs), herunder produktion af en vandkolsuspension med yderligere bearbejdning til syntetisk olie. Anvendelsen deraf som fyringsolie kræver ikke nogen betydelig modernisering af kedlen. Desuden anvendes denne teknologi til udvinding af ikke-jernholdige metaller fra lossepladser til virksomheder. Der er ingen roterende, gnidnings- og stødmekaniske dele i udstyret, hvilket resulterer i, at der ikke er slibende slid på slibeudstyret. Ved udgangen får vi brændstof med en spredning på 1-5 mikron (en dråbe brændselsolie, når sprøjtet med en dyse har 5-10 mikron) er ens i egenskaber med olie. Fra den klassiske teknologi var der kun en grov kværn tilbage. Derefter kommer kulet med det behandlede vand ind i en elektrisk pulsdesintegrator, hvor det knuses til 30 mikron under en elektrisk udledning (afladningseffekt 50.000 kilovolt). Derefter kommer det ind i ultralydsopløseren, hvor den knuses til en given brøkdel. Derefter omdannes den til en plasmareaktor, hvor kemiske processer finder sted, hvilket gør det muligt at opnå et brændstof tæt på naturlig olie. Samtidig er energiforbruget 5 kilowatt pr. Ton RMS. Der er ingen roterende, gnidnings- og stødmekaniske dele i udstyret, hvilket resulterer i, at der ikke er slibende slid på slibeudstyret. Ved udgangen får vi brændstof med en spredning på 1-5 mikron (en dråbe brændselsolie, når sprøjtet med en dyse har 5-10 mikron) er ens i egenskaber med olie. Fra den klassiske teknologi var der kun en grov kværn tilbage. Derefter kommer kulet med det behandlede vand ind i en elektrisk pulsdesintegrator, hvor det knuses til 30 mikron under en elektrisk udledning (afladningseffekt 50.000 kilovolt). Derefter kommer den ind i ultralydsopløseren, hvor den knuses til en given brøkdel. Derefter omdannes den til en plasmareaktor, hvor kemiske processer finder sted, hvilket gør det muligt at opnå et brændstof tæt på naturlig olie. Samtidig er energiforbruget 5 kilowatt pr. Ton RMS. Lignende metoder i Potram-Coal-komplekset, udviklet af Shah-designbureauet https://www.potram.ru/index.php? Page = 262

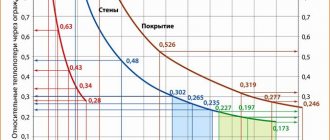

Omkostningerne ved "POTRAM" -komplekser til forarbejdning af kul afhængigt af produktiviteten.

| Forarbejdningskapacitet for råvarer, tons pr. Dag | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Kompleks produktionstid i måneder | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Omkostningerne ved "POTRAM" -komplekset i millioner rubler. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Antallet af teknologiske linjer i komplekset, stk. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Output af dieselolie fra mængden af råvarer er 50%, rentabiliteten er 400%.

1. Forberedelse af råmaterialer til forarbejdning.Brunkul knuses til en størrelse på 0,5 mm og blandes med brændselsolie eller spildolie og vand. I andelen af 1 del brunkul, 2 dele olieaffald (herefter momsrester), 0,3 dele vand.Blandingen skal være et pastaagtigt produkt, der let kan pumpes af en skruepumpe.2. Flydning af råmaterialer.Den tilberedte pasta tilføres med en skruepumpe til den molekylære eksplosionsenhed. Den molekylære brudreaktor genererer kraftige akustiske bølger ved en højspændings pulserende elektrisk afladning i et flydende medium. På grund af muligheden for at generere trykimpulser med høj amplitude, gør denne metode det muligt at påvirke visse egenskaber ved mediet, såsom sammensætning, viskositet, dispersion. Når det udsættes for trykimpulser med høj amplitude, udsættes det bearbejdede medium for kompression og trækbelastninger. Som et resultat er partiklerne i den dispergerede fase af multikomponent-carbonhydridprodukter fragmenterede, og polyatomiske carbonhydridmolekyler er revnet. Følgende mekanismer for disse fænomener antages: 1. Forstyrrelse af partikler og molekyler ved en skarp front af en stødbølge.2. Kavitation i sjældne zoner, der opstår bag kompressionsbølger med efterfølgende kollaps af bobler af kompressionsbølger reflekteret fra grænserne.3. Nedbrydningen af vandmolekyler i brint og ilt under indflydelse af en elektrisk afladning. Kombinationen af brintmolekyler med kulmolekyler af kul, som fører til dens fortætning i et brintmiljø. En metode til fortætning af brunkul baseret på knusning og aktivering og fortætning af kul i organiske opløsningsmidler udføres samtidigt i reaktoren af en pulserende elektrisk udledning i nærværelse af vand mindst 5 vægt% kul.

3. Krakning af flydende råvarer.For at adskille mekaniske uorganiske urenheder fra flydende kul og opnå produkter med lavere molekylvægt, opvarmes vi flydende kul. Process temperatur 450-500 ° C. Som et resultat opnås komponenter fra brændselsolier med høj oktan, gasolier (komponenter til marinebrændstofolier, gasturbine og ovnbrændstoffer), benzinfraktioner, jet- og dieselbrændstoffer, olie fra flydende kul. Krakning fortsætter med brud på C-C-bindinger og dannelsen af frie radikaler eller carbanioner. Samtidig med spaltning af C-C-bindinger forekommer dehydrogenering, isomerisering, polymerisation og kondensation af både mellemliggende og udgangsstoffer. Som et resultat af de sidste to processer dannes en krakket rest (fraktion med et kogepunkt på mere end 350 ° C) og petroleumskoks.4. Fraktioneret destillation af pyrolysevæske.Den resulterende olieolievæske efter krakningsprocessen udsættes for en fraktioneret destillationsproces for at opnå rene kommercielle brændstoffer. Destillation er baseret på forskellen i væskens sammensætning og den damp, der genereres fra den. Det udføres ved delvis fordampning af væske og efterfødsel. dampkondens. Den destillerede fraktion (destillat) er beriget med relativt mere flygtige (lavkogende) komponenter, og den uudvindede væske (destillationsrest) er beriget med mindre flygtige (højkogende) komponenter. Oprensning af stoffer ved destillation er baseret på det faktum, at når en blanding af væsker fordamper, opnås der normalt damp med en anden sammensætning - den er beriget med en lavkogende komponent i blandingen. Derfor er det muligt at fjerne urenheder, der er let kogende fra mange blandinger, eller omvendt at destillere det basiske stof, hvilket næsten ikke efterlader kogende urenheder i destillationsapparatet. Dette forklarer den udbredte anvendelse af destillation i produktionen af rene stoffer. Terningresten returneres til begyndelsen af den teknologiske proces for at opnå kulpasta.

Typiske egenskaber ved SUN (syntetisk kulolie)

| Indikator | Værdi |

| Massefraktion af fast fase (kul) | 58…70% |

| Gradering | 100% brøkdel mindre end 5 mikron |

| Massefylde | Cirka 1200 kg / m3 |

| Askeindhold i den faste fase | (afhænger af kulkvaliteten) |

| Netto brændværdi | 2300 ... 4300 kcal / kg (afhænger af kildens kvalitet) |

| Viskositet ved en forskydningshastighed på 81s | ikke mere end 1000 mPa * s |

| Antændelsestemperatur | 450 ... 650 ° C |

| Forbrændingstemperatur | 950 ... 1600 ° C |

| Statisk stabilitet | $ 1 12 måneder |

| Frysepunkt | 0 grader (ingen tilsætningsstoffer) |

SUN - syntetisk kulolie SUN fremstillet af forskellige kul har forskellige egenskaber: forbrændingsvarme, fugtighed, askeindhold osv. Ud over disse egenskaber ændrer SUN antændelsestemperaturen. Tabel 1 viser de typiske egenskaber for SUN opnået fra kul med forskellige karakterer ... I betragtning af at egenskaberne ved kul fra forskellige aflejringer kan variere, vil RMS's egenskaber også variere.

Tabel nr. 1 Egenskaber for SUN fra bituminøse kul

| KULKLADER | KILDEKUL | SOL | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| OS | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| MEN | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Tabel 2. Egenskaber for brunkul RMS

| KULKLADER | KILDEKUL | SOL | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Heterogene reaktioner på overfladen af kulpartikler fører til en intensivering af forbrændingen, og aktivering af kulpartikler med damp fører til et fald i kulens antændelsestemperatur end ved afbrænding af pulveriseret tørt kul. For antracitter reduceres antændelsestemperaturen fra 1000 grader til 500, for gas og langflamme til 450 og for brun til 200 ... 300 grader.

Tabellen nedenfor viser data om luftemissioner

| Farligt stof i emissioner | Kul | Brændselsolie | SOL |

| Støv, sod, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

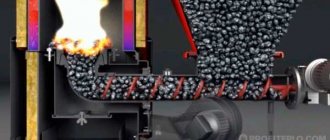

1. Bunker til kulforsyning 2. Elektrisk afladningsdisperger; 3. Mellemtank; 4. Fire roterende pumpe; 5.5-7-9-11. Ultralydsspreder; 6-10. Elektromagnetisk reaktor; 8-12. Plasma reaktor; 13. Højtrykspumpe; 14. Jetkavitator.

De fire trin i den syntetiske olieproduktionsenhed er markeret i farve. Driftsprincippet Produktionen af CPS udføres i tre trin: Rensning og forberedelse af vand med en stigning i PW; Opnåelse af en vandkolsuspension i en elektrisk afladningsdisperger; Modtagelse af CPS i magnetiske-ultralyds- og plasmareaktorer.

Vandrensningsanlæg.

Ultralydsvirkning på den flydende fase (vand) fører til en ændring i dens fysiske egenskaber, hvilket bidrager til dispersionen og stabiliteten af emulsionen, disse ændringer vedvarer i lang tid. Ødelæggelsen af bærerfasen observeres som et resultat af ultralyds handling og de mekaniske reaktioner forårsaget af den:

Forknust kul føres ind i fødebeholderen 1, hvorfra det kommer ind i den elektriske udledningsdisperser 2. Elektrisk udladningsslibning. ERDIF For knusning af mineralske råmaterialer anvendes en ny, uovertruffen teknologi til spredning af elektrisk udladning. Vandkolsuspensionen, der passerer gennem den elektriske udladningsenhed, udsættes for et massivt elektrohydrochok med en frekvens på 180 elektriske udladninger i minuttet. Vand i den implementerede slibemetode er ikke kun en leder af anslagsenergi, der leverer det til de mindste revner af kulpartikler, men også i fuld overensstemmelse med effekten af P.A. Rebinder reducerer styrken af et fast stof, hvilket letter dets ødelæggelse Forskelle mellem mekaniske og elektriske udladningsmetoder for spredning: egenskaberne ved de resulterende produkter adskiller sig, da slibning med den mekaniske metode udføres på grund af trykmekaniske belastninger - produktet komprimeres og med den foreslåede elektriske pulsmetode udføres slibning på grund af trækmekaniske spændinger - produktet løsnes, dvs. yderligere porer vises, hvilket øger opløsningsmidlets adgang til kulpartiklerne. (V.I.Kurets, A.F. Usov, V.A. Tsukerman // Elektrisk pulsopløsning af materialer - Apatity. Til dette skal tilføjes, at når kul formales ved pulserende elektriske udladninger, forekommer mange fænomener, der ligner kavitation: stødbølger, plasma og aktive partikler.I vand, når de udsættes for en højspændingsimpuls, vises hydratiserede elektroner (e) med en levetid på 400 μs, dissociation af vandmolekyler forekommer - udseendet af aktive radikale partikler (O), (H), (OH). Disse aktive partikler (e), (O), (H), (OH) interagerer med kulstoffet og frembringer dets flydende virkning (hydrogenering). Energiforbruget reduceres også markant, bevægemekanismer for kværne, deres periodiske udskiftning og slidende slibedele.

ERDI-produktivitetens tekniske egenskaber: op til 12 kubikmeter / t (kan udvides op til 15 kubikmeter / t), Fugtighed VUT: justerbar fra 30% og mere Strømforbrug: 30 kW Dimensioner (uden føder), mm: 3280 × 2900 × 2200 Time to work mode (estimeret af suspensionens output med de specificerede parametre): ~ 60 sekunder Energiforbruget til fremstilling af vandkolsuspensionen var således 3,3 kWh pr. Ton fra forknust kul (kornstørrelse 12 mm), hvilket er mere end 1,5 gange lavere end ved anvendelse af VM-400 vibrationsfabrik. I dette tilfælde kan den resulterende kul-vand-suspension straks ændres, afhængigt af kravene til forbrænding, opbevaring og transport, og den resulterende kul-vand-suspension tilføres yderligere. fire roterende pumpe 4 er tændt, som emulgerer og leverer løsningen til det første trin i blokken til produktion af syntetisk olie. Blok af syntetisk olie. Grundlaget for processen til fremstilling af SUN af denne type er: magnetisk- ultralydsdestruktion af kulmolekyler; magnetisk aktivering af kulpartikler og deres homogenisering; hydrocracking osv., i hvilket strukturen af kul som en naturlig "sten" masse forstyrres. Kul nedbrydes i separate organiske komponenter, men med en aktiv overflade af partiklerne og en stor mængde frie organiske radikaler. Det oprindelige vand i plasmareaktoren gennemgår et antal transformationer, som et resultat af handlingen dannes fire hovedprodukter: atombrint H; hydroxylradikal-OH "; hydrogenperoxid H20; og vand i en exciteret tilstand H20, hvis kemiske aktivitet bidrager til dannelsen af et aktivt dispergeret medium mættet med fine og kationiske komponenter.

(Syntetisk olieblok)

Tekniske egenskaber ved den syntetiske olieblok: Produktivitet: op til 12 kubikmeter / t (kan udvides op til 15 kubikmeter / t), dvs. ca. 5,5 t / t Granulær sammensætning af SUN (100% partikler): justerbar fra 1 til 5 mikron CWF fugtighed: justerbar fra 30% og mere Strømforbrug: 15 kW Enhedens samlede dimensioner: 4455х2900х2200 Den opnåede syntetiske olie (SUN) har en høj reaktivitet sammenlignet med det oprindelige brændstof, lavere temperatur i brænderkernen, høj udbrændingshastighed (op til 99%). Det dispergerede medium, der spiller rollen som mellemoxidation i praktisk talt alle hovedstadier af brændstofforbrænding, aktiveres af overfladen af partiklerne i fast fase. Derfor begynder antændelsen af sprøjtede dråber ikke med antændelsen af flygtige dampe, men med en heterogen reaktion på deres overflade, herunder med vanddamp. Aktivering af dråbernes overfladepartikler fører til et fald i antændelsestemperaturen for RMS sammenlignet med antændelsen af kulstøv: for brændstoffer fra antracit - med 2 gange; for brændstoffer lavet af kul af kvalitet G og D - med 1,5- 1,8 gange; antændelse af RMS ved korrekt organisering af forbrændingsprocessen begynder umiddelbart efter sprøjtning, ved "dysens udgang" brænder brændstoffet støt uden behov for belysning. Forbrændingen forløber ifølge en mekanisme, der er blevet tilstrækkeligt undersøgt i undersøgelser af RLS og er kendetegnet ved et øget indhold af forgasningsmidlet (vanddamp) i reaktionszonen ved en let reduceret forbrændingstemperatur, svarende til et skift i forholdet mellem mange og samtidigt forekommende værdifulde forbrændingsreaktioner til zonen af forgasnings- og reduktionsprocesserhvilket igen fører til en dybere diffusionsindtrængning af reagerende gasser i volumenet af individuelle partikler og deres konglomerater, hvilket samtidig med en høj grad af brændstofudnyttelse (op til 99%), et signifikant fald i dannelsen af nitrogenoxider. ved sprøjtning med dyser, forbrænding i kedler med et cirkulerende fluidiseret leje, i katalytiske varmeanlæg, ved sprøjtning over en seng med kul.CES kan bruges som hovedbrændstof i damp- og varmtvandskedler, i forskellige ovnstegninger samt en færdiglavet indledende blanding til fremstilling af syntesegas og efterfølgende syntetiske motorbrændstoffer.Teknologier til produktion af syntetisk olie fra kul udvikles aktivt af Sasol i Sydafrika. Metoden til kemisk fortætning af kul til tilstanden af pyrolysebrændstof blev brugt i Tyskland under den store patriotiske krig. Ved slutningen af krigen producerede det tyske anlæg allerede 100 tusind tønder (0,1346 tusind ton) syntetisk olie om dagen. Brug af kul til produktion af syntetisk olie tilrådes på grund af den tætte kemiske sammensætning af naturlige råvarer. Brintindholdet i olie er 15% og i kul - 8%. Under visse temperaturforhold og mætning af kul med brint bliver kul i et betydeligt volumen til en flydende tilstand. Hydrogenering af kul stiger med introduktionen af katalysatorer: molybdæn, jern, tin, nikkel, aluminium osv. Foreløbig forgasning af kul med indførelsen af en katalysator muliggør adskillelse af forskellige fraktioner af syntetisk brændstof og anvendelse til yderligere forarbejdning. Sasol bruger to teknologier i sin produktion: "kul til væske" - CTL (kul til væske) og gas til væske - GTL (gas til væske). Ved at bruge sin første erfaring i Sydafrika under apartheid og sikre delvis energiuafhængighed for landet, selv under den økonomiske blokade, udvikler Sasol i øjeblikket syntetisk olieproduktion i mange lande i verden, det har annonceret opførelsen af syntetiske olieanlæg i Kina, Australien og USA. Det første Sasol-raffinaderi blev bygget i den industrielle by Sydafrika, Sasolburg, det første syntetiske oliefabrik i industriel skala var Oryx GTL i Qatar i Ras Laffan, virksomheden bestilte også Secunda CTL-anlægget i Sydafrika, deltog i designet af Escravos GTL-fabrikken i Nigeria sammen med Chevron. Kapitalintensiteten i Escravos GTL-projektet er $ 8,4 mia., Og raffinaderiets resulterende kapacitet vil være 120 tusind tønder syntetisk olie om dagen, projektet blev lanceret i 2003, og den planlagte idriftsættelsesdato er 2013.

Pearl GTL-konstruktion i Qatar

LLC "Enkom", Buryatia. ”Tyske planter giver 20% olieudbytte fra brunkul, kinesiske - 40-45%. Vi vil ikke afsløre alle detaljer endnu, vi vil kun sige, at vi i øjeblikket har en sikker og effektiv teknologi, der giver et olieudbytte på 70% ved hjælp af kavitation. " Sergey Viktorovich Ivanov, leder af den innovative virksomhed "Enkom"

Den seneste udvikling, som vi gennemfører med det russiske videnskabsakademis sibiriske gren, vil gøre det muligt at bruge gas syntetiseret fra brunkul til opvarmning af budgetorganisationer, boligsektoren, fritliggende komplekser osv. Til dette vil det være nødvendigt at udskifte konventionelle kedelhuse med gas, udstyret med gasgeneratorer. Udskiftning af et kedelhus koster omkring 3 millioner rubler. Disse penge vil betale sig om 1-2 år. Teknologien er den mest effektive og sikre af alle eksisterende. Det giver dig mulighed for at fylde 6 ton kul ad gangen, og i 3-4 uger vil gasgeneratoren opvarme en bygning med tre indgange i fem etager. I den nærmeste fremtid, efter detaljeret forberedelse, vil vi begynde at fremstille en industriel enhed. Gud beordrede ham selv til at teste dette anlæg i Buryatia, som ikke har nogen konkurrenter med hensyn til antallet af brunkulaflejringer. Derudover er vi engageret i produktion af syntetisk olie fra brunkul. Vi er ikke interesserede i de eksisterende installationer. Dette er 20-30% af olie- eller gasudbyttet. Kineserne har 40-45% og tilføjer quicklime, der er deres patenterede know-how. Men der er mulighed for at modtage 60-70% gas. Vi har denne teknologi til både gasproduktion og olieproduktion - den er økonomisk, effektiv og sikker. Det er stadig at sætte det i drift.Hvad vi laver nu. Den mest alvorlige interesse for AIIS KUE og for varmepumper og for gasgeneratorer og en række andre innovationer, vi introducerer, var ledere fra Irkutsk-regionen og Kasakhstan, hvor projekterne ikke bare er godkendt, men er allerede på designfasen ... Selv med lave takster er det økonomisk fordelagtigt for dem. Og de er ikke kun klar til at tillade vores deltagelse i gennemførelsen af projekter, men også for at tiltrække budgetmæssige ressourcer til deres gennemførelse. I Kasakhstan deltager vi allerede i konkurrencer arrangeret af republikkens regering. Generelt har vi med Kasakhstans regering, som er meget seriøs med at modernisere sin økonomi baseret på innovative teknologier, udviklet meget frugtbare og forskelligartede forretningsforbindelser. Vi samarbejder også med ledelsen af denne republik om indførelsen af andre unikke teknologier - udnyttelse af enhver form for fast og flydende husholdningsaffald og højteknologisk udvikling, hvor der ikke er behov for behandlingsfaciliteter. Kæmpe områder med sedimentationstanke udskiftes med innovative små spildevandsbehandlingsmaskiner. Samtidig er der ingen lugt, ingen kostbar modernisering Ozersk, Chelyabinsk-regionen.KPM LLC Ved hjælp af hvirvlende hvirvlende strømme tvinger passive kavitatorer væsker til at koge i lavtryksområdet med udseendet af en dampgasfase tæt på 100 % ved en lav temperatur af selve væsken. Voldsomme kogeprocesser finder sted med udseendet af bobler op til 5 mm eller mere (afhængigt af designet) efterfulgt af at komme ind i zoner med øget tryk. I zoner med øget tryk er der en intens komprimering af bobler, kollaps og frigivelse af en kraftig kavitationspuls af energi. Den frigivne energi genopbygger strukturen af den forarbejdede væske radikalt.KPM LLC har ledet videnskabeligt samarbejde med Karaganda State University opkaldt efter V.I. Akademiker E.A. Buketova. Institut for kemiske teknologier og økologi ved Det Kemiske Fakultet, ledet af doktor i kemiske videnskaber, professor Baikenov Murzabek Ispolovich, beskæftiger sig med forskning i kavitationsteknologi: viskøse olier, olieprodukter, kultjære. KPM LLCs specialister hjalp afdelingen med oprettelsen af flere laboratorieinstallationer baseret på vores udvikling, hvor de strukturelle ændringer i de forarbejdede flydende kulbrintematerialer undersøges. Baseret på de opnåede resultater modelleres og skabes nye moderne teknologier til forarbejdning af olie og andre flydende materialer RUMOURSER Ja, kavitationsinstallationer arbejder og driver hjemmelavet benzin fra kul, jeg ved endda hvor! Og jeg har et diagram og et foto! Men de annoncerer ikke selv. niche er gylden! https://dxdy.ru/topic15849.html

Deltag i os om sociale medier:

tilbage

se også

- Alternative bilbrændstoffer

- Methanoløkonomien er en hypotetisk fremtidig energiøkonomi, hvor fossile brændstoffer erstattes af methanol.

- Tør destillation

- GTL (gas-til-væsker) er en proces til omdannelse af naturgas til højkvalitets svovlfri motorbrændstoffer og andre tungere kulbrinteprodukter.

- Hydrolyseproduktion

- Biobrændstoffer

- Global energi

- Royal Dutch Shell-Major-projekter

- Solar Oven - Dette er den enkleste enhed til brug af sollys til madlavning uden brug af brændstof eller elektricitet