Ez a cikk leírja a pellet fogalmát, fajtáit, e termékek hatókörét, és természetesen az előállításuk lépésenkénti technológiai folyamatát.

Pellet - Ez egy szilárd tüzelőanyag, amelyet hőenergiában, lakó- és ipari helyiségek fűtésében használnak, és a közelmúltban egyre népszerűbb a magánházak lakói körében. Előállításának alapanyaga: faipari hulladék (fűrészpor, forgács, ág, fa kérge, födém).

Mezőgazdasági hulladékot (napraforgó, kukorica és hajdina héját) is felhasználnak. A tőzeg és a szalma is alapanyag. Ez egy préselt hengeres granulátum (hossza 10-30 mm, szélessége 6-10 mm).

Nyomás alatt és magas hőmérsékleten (250-300 ° C) nyomják. A fadarabokat és más nyersanyagokat nyomás és hőmérséklet hatására ragasztják össze a természetes alapú linginnel, amelyet magában a nyersanyag tartalmaz.

A pelletek használata azonban nem korlátozódik csak a kazánok éghető tüzelőanyagára.

Alkalmazzák továbbá:

- Az állattenyésztésben (a pelletet az állattartók padlójának megszórására használják, ágyneműként szolgálnak, jól felszívják a nedvességet, meleget tartanak és megtartják a hőt).

- Üzemanyagok, kenőanyagok és műszaki folyadékok tisztításakor autójavító műhelyekben, benzinkutakon.

- Talajtakaró (védőborító) talajként veteményeskertjéhez vagy kertjéhez.

- A szén helyett grillezéshez szükséges üzemanyag.

- Mint macskaalom.

- Abszorbensként a gáz kénből történő tisztításához.

Fő típusok

Fa pellet

Henger alakú szemcsék formájában készülnek fahulladékból (fűrészpor, faforgács, kéreg, födémek, rossz minőségű fa). Háztartási és ipari jellegűek. A háztartási pellet friss fűrészporból és faforgácsból készül. Egyéb szennyeződések vannak az ipari granulátumokban. Világosak, barnásak vagy szürkék.

A világosabb szín a pelletek kiváló minőségét jelzi (a világos szín a kivételesen jó fa kéreg és tiszta fűrészpor nélkül történő használatának jele). Ezek a legnépszerűbbek a magánházak fűtésére, mivel az ilyen típusú pelletek hamutartalma a legalacsonyabb, mivel nem tartalmaznak port és fahéjat (legfeljebb 0,5%), és jó a hőátadás.

Növényi pellet

Mezőgazdasági hulladékokból (szalma, napraforgóhéj, kukorica és hajdina hulladék) granulált formában is előállítják őket. A végtermék általában sötét színű. A hőátadás szempontjából ezek a granulátumok semmiképpen sem alacsonyabbak, ha napraforgóhéjból, kukoricából és hajdinából származó pelletekről beszélünk, mivel a szalmapelletek ebben a mutatóban alacsonyabbak a fapelleteknél.

De ugyanakkor a szalmapelletnek megvannak az előnyei: nagy mennyiségű alapanyag és alacsony költség. A zöldségpelletek hamutartalma magasabb (legfeljebb 3%), mint a fapelleteké, ezért a kazánt gyakrabban kell tisztítani. Ezt a típust ipari felhasználásra szánják, mivel az égés során több hamu szabadul fel.

Tőzeg pellet

Tőzegszemcsék formájában készülnek, színe sötét. Az ipari vállalkozások körében is népszerűek, mivel jó kalória-, gazdasági és környezeti tulajdonságokkal rendelkeznek. A megnövekedett hamutartalom miatt nem terjedtek el széles körben a magánfogyasztók körében, mivel a kazánt nagyon gyakran meg kell tisztítani a tőzegpelletek használata után.

Minőségi követelmények

Az üzemanyag-pelletek minőségének fő követelményei:

- A pelletnek laposnak és simának kell lennie.

- A szemcsék repedéseinek hiánya, vetemedése és leválása.

- A pelletet szorosan össze kell nyomni.

- A készterméknek megfelelő nedvességtartalommal kell rendelkeznie (nem haladhatja meg a 15% -ot).

- Kívánatos, hogy a pelletek azonos méretűek legyenek (főleg a gyártók 5–70 mm hosszúságú és 6–10 mm átmérőjű üzemanyag-pelleteket állítanak elő), függetlenül a tüzelőanyag-pelletek típusától.

- A kész termékben nincsenek vagy a legkevesebb olyan szennyeződések (por, homok), amelyek rontják a pelletek minőségét.

- Szín. A fatüzelő pelleteknél világosnak (világosabbnak - jobb minőségűnek) kell lennie, mivel minél kevesebb sötét vagy barna zárvány van a pelletben, annál kevesebb kérget és szennyeződést tartalmaz. Tőzeg- és növényi szemcsékben sötétszürke vagy fekete.

- A pelleteknek penész- és penészmentesek kell lenniük.

- Nem lehetnek vegyszerek.

A gyártás alapanyagaival szemben támasztott követelmények

Ezek a kritériumok kevés, de teljes mértékben be kell tartani őket:

- A nyersanyagok nem tartalmazhatnak szennyeződéseket (kövek, por, homok, fémtörmelék, lombozat).

- A lehető legtöbb természetes ragasztót kell tartalmaznia (lingint, gyantákat és egyéb ragasztókat), ami felgyorsítja a gyártási folyamatot és a késztermék minőségét.

- A nyersanyagok nem lehetnek túl nedvesek, bár ezt a szárítás során korrigálják, de mégis lelassítják a gyártási folyamatot.

Gyártási folyamat

A szalmapelletek készítésének folyamata egyszerűbb, mint a fahulladékból származó pelletek. A legtöbb esetben a szalmabálák vagy a bálák már szárazak. Ha nedves lesz, a szárítási folyamat a szabadban zajlik.

A fogyóeszközt a szalmaaprítóba kezdik betáplálni, amelyben a szalma bizonyos méretre aprításának folyamata zajlik. Ezután a kapott elegyet megnedvesítjük, és a présegységen szitával kényszerítjük, ahol maguk a granulátumok jönnek létre. A kapott pelletet kissé lehűtjük és szitán hajtjuk át, hogy a kisebb részecskék kiszűrődjenek. A kész terméket csak csomagolni kell.

Az utóbbi időben ennek az üzemanyagnak a fogyasztása nemcsak a nagy ipari területeken jelentősen megnőtt: a magánszektor iránti igény jelentősen megnőtt. A pellet a legolcsóbb üzemanyag. Összehasonlításképpen: földgáz szállítható: de ebben az esetben a bekötésének folyamata nagyon költséges projekt. Ezért egyre több hétköznapi ember kezdett vásárolni fűtési rendszereket, amelyeket kifejezetten pelletek elégetésére terveztek.

Berendezések a

A legalapvetőbb felszerelés üzemanyag-pelletek előállításához:

- mérlegek nagy csomagokhoz (500, 1000 kg);

- csomagológép;

- bunker kész pelletekhez;

- szalag vagy kaparó szállítószalag;

- füstelvezető;

- ventilátor a lemorzsolódás eltávolításához;

- hűtő;

- pelletprés;

- szárító dob;

- mechanizmus a feldolgozott nyersanyagok szárítóba történő betöltésére;

- kazán (gáz vagy fűrészpor);

- keverő;

- kalapácsmalom;

- daráló (dob vagy korong);

- tartály nyersanyagokhoz szállítószalaggal;

- ciklonok;

- léghüvelyek;

- csavaros szállítószalagok;

- szállítószalagok;

A pelletek szalmából és fából történő előállítása közötti különbség

A szalma feldolgozása furcsa módon sokkal egyszerűbb és könnyebb, mint például a fapelletek gyártásának technológiája. A berendezésből nincs szárítási szakasz, emiatt a dolgozók személyzete, a szárítás elektromos és hőköltsége csökken.

Noha a szalma granulálása egyszerűbb, tárolásának szükségszerűen egy fészer alatt kell lennie, és a bálák alacsony sűrűségére való tekintettel a fészereknek hatalmas területekkel kell rendelkezniük.A fát, mint tudjuk, szárítás előtt hatalmas cölöpökben tárolják, és nem fél a havaktól és az esőtől.

Ezenkívül érdemes megjegyezni az alapanyagok homogenitását, nincsenek sötét és világos pelletek, ennek megfelelően az egész technológia még egyszerűbbé válik.

De az ásványi szennyeződések jelenléte a szalmában néha még magasabb is, mint a fában. Ezért egyes termelők hagyományos centrifugák segítségével tisztítják meg a füvet a talajtól.

Amint a videóból látható, a szalmát bálákban vagy tekercsekben hozzák, majd szalmaaprítóval aprítják és granulálják. A nyers szalma külön fekszik és szárad a napsütésben, majd szárazon összekevert és granulált is.

A berendezések teljesítménye sokkal magasabb, mivel a fű nem olyan kemény, mint a fa. Ezért még itt is sokkal alacsonyabb a villamos energia költsége. Itt a gyűrűs szerszámokat használják préseken, amelyek termelékenysége eléri a 15 tonnát óránként.

Összefoglalva a felszerelést, felsoroljuk, hogy mi szükséges a gyógynövény granulátumhoz:

- Szalmavágó bálákkal és bálák etetésével;

- Bunker a sajtó előtt;

- Granulátor;

- Pellet hűtő;

- Szita és egy rendszer a finom szűrések betáplálására a prés előtt lévő bunkerbe;

- Tárolóedény a kész szemcsék számára a szita után;

- Mérlegek nagy táskákhoz;

- Ezenkívül 3-50 kg-os zsákokba csomagolhatja a csomagolást.

Gyártástechnológia

Az üzemanyag-pelletek gyártásának fő technológiai szakaszai a következők:

Az alapanyagok durva zúzása

Ebben a szakaszban a nagy alapanyagokat a kívánt méretre aprítják (hossza 25 mm-ig, átmérője 2-4 mm-ig). Erre a pelletprés munkájának egyszerűsítése érdekében van szükség, mivel minél kisebb az anyag, annál jobb és gyorsabb a pelletek kialakulása.

Ezt a folyamatot egy daráló segítségével hajtják végre. A zúzás többször is elvégezhető, ha az első alkalommal nem sikerült elérni az anyag szükséges frakcióját. Tovább a kaparó szállítószalagon a zúzott nyersanyag bejut a keverőbe, majd a szárító dobba.

Feldolgozott nyersanyagok szárítása

Ez a szakasz az egyik fő, és szárító dobban zajlik. A kazánból forró levegőt vezetnek hüvelyeken keresztül, amely kiszárítja a nedvességet a feldolgozott forgácsokból. A szárított forgács nedvességtartalmának legalább 8% -nak kell lennie, mivel a nagyon száraz nyersanyagok rosszabbul tapadnak össze a granulátorban, de legfeljebb 12% -kal, mivel a kész pelletek rosszabban fognak égni a kazánban.

A szárítás során a kipufogóventilátor vákuumának hatására elszívott levegőt apró frakciókkal rögzítik, amelyek a további finom zúzás érdekében a ciklonba kerülnek, és a kipufogó levegőt eltávolítják a légkörbe. Ebben az esetben a légszállítókon keresztüli legkisebb frakciók egy része bejut a kazánba.

Finom zúzás

Ez a szakasz szükséges a forgács és a fűrészpor még nagyobb aprításához (hossza legfeljebb 4 mm, átmérője legfeljebb 1,5 mm), a pelletmalom hatékonyabb működése érdekében. A finom zúzást zúzómalom segítségével hajtják végre. Az alapanyagot ciklonból táplálják be.

A zúzógépben az alapanyagot liszt állapotúra zúzzák, majd ez a liszt a légszalagokon keresztül bejut a ciklonokba (az 1. ciklon a fa liszt elsődleges leválasztására a levegőből, a 2. ciklon a másodlagos, végső elválasztásra) . Továbbá a levegő szétválasztása után a fa lisztet egy egyenes csavaros szállítószalagba táplálják. Ezután az egyenesen a ferde csavaros szállítószalagtól a pelletprés bunkerjéig, amelybe a keverőt telepítik.

Páratartalom-korrekció

Ez a folyamat egy speciális eszközben - keverőben történik. A nedvességtartalom korrekciója nagyon fontos, mert ha az alapanyag nagyon száraz (nedvességtartalma kevesebb, mint 8%), akkor a nyersanyag ragasztása a pelletprésben rossz minőségű lesz. A beállításhoz keverőre van szükség. Ha szükséges, csatornáin keresztül gőzt vagy vizet juttat, és a megfelelő nedvességtartalmú fapor lesz.

Granulálás és préselés

Ez a folyamat egy speciális pelletprésben történik. Miután a keverőben beállították az alapanyagok nedvességtartalmát, a granulátorhoz mennek. Ebben nagy nyomás alatt és magas hőmérsékleten (250-300 ° C) az alapanyagot egy speciális mátrixon keresztül préselik, amelyen keresztül a faport hengeres szemcsékké ragasztják.

A felaprított fa gyantái és linginje természetes kötőanyag. Ez a ragasztó nagy nyomáson és hőmérsékleten kiváló minőségű granulátumokká ragasztja a nyersanyagok részecskéit. A granulátorba fix kést helyeznek, amely a mátrixból kiszorított kész anyagot a kívánt méretű (10 ... 30 mm hosszú, 6 ... 10 mm hosszú) szemcsékké vágja. Ezután a granulátumokat a hűtőbe adagoljuk.

Pellet hűtés

A kész pelletek, amelyek éppen a pelletmalomból kerültek ki, nagyon forrók, ezért ezeket le kell hűteni. Ezt a műveletet hűtő segítségével hajtják végre. A hűtőoszlopba belépő pelleteket a ventilátor levegőjével fújják, amely forró levegőt "szív le" a pelletekből, és nem szemcsés fa lisztet fog le.

A forró levegőt eltávolítják a légkörbe, a lisztet pedig egy ciklonba. Az üzemanyag-pelletek fizikai és kémiai tulajdonságai a hűtés során megváltoznak, és emiatt megfelelő nedvességtartalmat, keménységet és hőmérsékletet (70-90 ° C) érnek el. Ezután a granulátumokat elküldik csomagolásra.

Késztermékek csomagolása

Az üzemanyag-pelletek gyártásának utolsó szakasza. A hűtőoszlopból egy szalagon vagy kaparó szállítószalagon keresztül a kész granulátumokat a késztermékhez a garatba juttatjuk. A garat mérlegekkel van ellátva, hogy pontosan tudja a pellettel csomagolt zsák súlyát. Itt a granulált pelletet zsákokba csomagolják (10 kg, 25 kg, 50 kg). A pelleteket szintén nagy zsákokba csomagolják (250 kg, 500 kg, 1000 kg).

Ez tulajdonképpen a teljes gyártási folyamat.

Az üzemanyag-pelletek elégetéséből származó végső hulladék a hamu. Megsemmisítése a kazán hamutartó fiókjának tisztításából áll. A hamu felhasználható a veteményeskert, a kert, a virágágyások talajának megtermékenyítésére, mivel kiváló műtrágya.

Ezért azt a következtetést kell levonni, hogy az üzemanyag-pelletek előállítása és felhasználása egyaránt környezetbarát és hulladékmentes (a hulladék hasznos célokra felhasználható).

A szalma előnyei az üzemanyag-pelletek előállításához

Nincs szárítási lépés

A szalma a gabonafélék és hüvelyesek, valamint a len és más mezőgazdasági növények száraz szára. Az ilyen tömeg nedvességtartalma általában kevesebb, mint 20%. Még akkor is, ha esik a fűszedés előtt, a növényi tömeg gyorsan megszárad a friss levegőn. Ez kiküszöböli annak szükségességét, hogy egy drága szárító részt vegyen fel a gyártósorba.

Az alapanyagok olcsósága

A szalmát olcsón lehet megvásárolni, a mezőgazdasági vállalkozások számára pedig ingyenes. Ez növeli a termelés jövedelmezőségét. A hátránya természetesen az, hogy a nyersanyagok csak egy bizonyos évszakban jelennek meg.

Könnyű feldolgozás

A fával ellentétben a szalma puha és hajlékony. Könnyebb darálón őrölni és tömöríteni: kevesebb időre és energiára van szükség, és a feldolgozó komplexum termelékenysége magasabb.

Magas fűtőérték

Az égési hő szempontjából a száraz fű mutatói hasonlóak a fához: 13-16 MJ / kg. Ebben az esetben több energia szabadul fel, mint faforgács elégetésekor.

Környezetbarát, reprodukálható erőforrás

Minden nyáron különböző növények termései fordulnak elő. Ez nulla CO2-kibocsátást eredményez a szalma használatából. Az égő fű által a légkörbe kibocsátott szén-dioxid mennyiségét az új növénynövény felszívja. Az égéstermékek 0,5% szén-dioxidot tartalmaznak.

Igényelt típusú pellet

A szalmapelleteket széles körben használják az ipari üzemekben Európában és Kelet-Ázsiában. A legnagyobb fogyasztók Dánia és Németország. Ugyanakkor a szalmapellet célja szélesebb is lehet, mint az üzemanyag: mind összetett takarmány, mind pedig az állatállomány egyik típusa.

A pelletgyártási technológiák összehasonlítása

Fából

A fapellet gyártásának szakaszai:

- A fahulladék durva zúzása kalapácsmalomban.

- Apróra vágott fa szárítása szárítógépben.

- Finom zúzás (fa por állapotba hozása).

- A keverő páratartalmának ellenőrzése (ha szükséges, gőz vagy víz adagolása).

- Tüzelőanyag-pelletek préselése és granulálása pelletprésben.

- A kész hengeres granulátum hűtése hűtőben (70-90 ° C hőmérséklet).

- A késztermékek csomagolása és csomagolása zacskókba.

Fűrészporból

A granulátum fűrészporból történő előállítása a következő:

- Szárítsa meg a fűrészport úgy, hogy nedvességtartalma ne haladja meg a 12% -ot.

- Vegyünk egy szitát és szitáljuk meg a fűrészport úgy, hogy törmelék (apró kövek, levelek stb.) Ne kerüljön a granulátorba.

- Fűrészpor őrlése egy kalapácsmalomban.

- Ha a páratartalom 8% alatt van, akkor a zúzott fűrészport be kell vezetni a keverőbe (növelje a páratartalmat 8-10% -ra).

- Fűrészpor pellet granulálása.

- A granulátum hűtése és szárítása hűtőben.

- Fűrészpor pelletek csomagolása papírzacskókba.

Szalmából

Szalmapellet-termelés:

- Szalma aprítás (hossza legfeljebb 4 mm).

- Újra zúzás malomaprítóban.

- Szárítás szárítógépben.

- Az apróra vágott szalma nedvességtartalma a keverőben (víz- vagy gőzellátás).

- Szalmaliszt sajtolása és granulálása.

- Szalma pelletek hűtése hűtőben.

- Szalma pellet csomagolás.

A födémből

A lemezpelleteket az alábbiak szerint állítják elő:

- Födémek feldolgozása aprítóban (forgács hossza legfeljebb 50 mm).

- Faapríték aprítása kalapácsmalomban.

- A faforgácsok szárítása szárító dobban (nedvességtartalom 8% és 12% között).

- Finom zúzás malmi őrlőben (a faanyag állapotáig).

- A keverő nedvességtartalmának ellenőrzése (ha a páratartalom 8% alatt van, gőzt vagy vizet szolgáltat).

- Fa lisztlap granulálása pelletmalomban.

- Hengeres födémgranulátum hűtése.

- Födémpelletek csomagolása zsákokba.

Tőzegből

A tőzeg üzemanyag-pelletek gyártásának technológiája a következő:

- A tőzeget úgy kell kihelyezni, hogy az természetes módon megszáradjon.

- Meg kell tisztítani a törmeléktől (növényi gyökerek, lombok, kövek).

- Tőzeg zúzás zúzógépben.

- A tőzegtömeget szárítóban szárítsa legfeljebb 12% nedvességtartalomra.

- Újra őrölni (finom zúzás) egy zúzógépben.

- Táplálja a zúzott tőzegtömeget pelletprésbe beépített keverővel tőzeggranuláláshoz és gőzkezeléshez.

- Hűtsük hűtőoszlopban a tőzeges pelletet.

- Csomagolja a kész üzemanyag-pelletet zsákokba.

Barkácspelletek

Az otthoni fűtési rendszer kályháinak, kandallóinak vagy kazánjainak egyik modern szilárd tüzelőanyag-típusa a pellet - sűrített mini brikett, amelyet fakitermelésből vagy faipari hulladékból nyernek. Így egyszerre két fontos feladat megoldódik - a fogyasztók ellátása az üzemanyaggal és a hulladék ésszerű felhasználása, amelyeket korábban gyakran egyszerűen elégettek minden előny nélkül.

Barkácspelletek

A pelletek használata nagyon kényelmes, főleg, hogy a tágas rakodótálakkal és a pelletek égéstérbe történő folyamatos folyamatos adagolására szolgáló vezetékekkel ellátott kazánokat kifejezetten erre az üzemanyagtípusra fejlesztették ki (további részletekért lásd portálunk megfelelő kiadványát). Az ilyen fűtőberendezések számos modelljét háztartási használatra szánják a magánházak autonóm fűtési rendszereinek körülményei között.Ezért teljes mértékben megmagyarázhatjuk az egyéni lakások tulajdonosainak növekvő érdeklődését az ilyen típusú üzemanyagok megbízható szállítóinak keresése iránt. Sok háztulajdonos ráadásul azon gondolkodik, hogy van-e lehetőség saját kezű pelletek készítésére.

Ez a cikk a szemcsés szilárd tüzelőanyag fő előnyeit, az előállítás folyamatának technológiai szakaszait és az ehhez szükséges berendezéseket tárgyalja. Azoknak az olvasóknak, akik saját kezűleg szeretnének pelleteket készíteni, valóban fel kell mérniük a rendelkezésre álló lehetőségeket, mérlegelniük kell az előnyöket és hátrányokat, hogy megbizonyosodjanak arról, hogy ez a megközelítés ésszerű és gazdaságilag megvalósítható-e a saját otthonukhoz való pelletált üzemanyag önellátásának problémájához.

Mik a pelletek és fő előnyeik

A pelletek 4–8 mm átmérőjű, hengeres alakú, préselt mini brikettek (granulátumok). 10 mm, jellemzően 15-50 mm hosszú. Előállításuk alapanyaga sokféle lehet.

Különféle anyagokat lehet felhasználni nyersanyagként a pelletek gyártásához.

- Leggyakrabban a faipari hulladékot használják granulálásra - fűrészpor vagy apró forgács. Ezek a pelletek a legjobb minőségűek.

- A fakitermelésből és a fa elsődleges feldolgozásából származó hulladékok - kéreg, ágak, sőt szárított lombok vagy tűk - szintén megengedettek feldolgozásra.

- Az agrár-ipari technológiák hulladékát aktívan használják nyersanyagként - szalma, napraforgóhéj, sütemény, őrlési vonalak vagy gabonafélék előállítása után megmaradt gabonahulladék.

- A pelletek tőzegből készülnek - ebben a formában ez a fajta üzemanyag biztosítja a maximális energiahatékonyságot.

- Nagy baromfikomplexumokban gyakran telepítenek vonalakat csirketrágya pelletjeinek előállításához - megoldják mind az ártalmatlanítás, mind a hulladékmentes termelés problémáját.

- A modern feldolgozási technológiák lehetővé teszik a válogatott szilárd háztartási hulladék felhasználását is a pelletek előállításához.

Természetesen a különböző anyagokból készült pelletek minőségükben és potenciális energiatermelésükben nagyban különböznek egymástól. Az ilyen szemcsés üzemanyagok három fő típusát szokás megkülönböztetni:

Maguk a pelletek minőségi osztályonként változhatnak

- A "prémium osztályú" pelleteket optimálisnak tekintik az autonóm fűtési rendszerekben való felhasználásra. Kizárólag nagyon tisztított fa hulladékból készülnek. Megkülönböztethetők kifejezett fényárnyalattal és a szerkezet egyenletességével. Ezeknek a pelleteknek minimális a hamutartalma - az éghetetlen maradványok az üzemanyag teljes tömegének legfeljebb 0,5% -át teszik ki. A tömegfogyasztásra előállított pelletek döntő többsége ebbe az osztályba tartozik. Talán az ilyen üzemanyag egyetlen jelentős hátránya meglehetősen magas ára.

- Az úgynevezett ipari (ipari) pelletek tartalmazhatnak kéreg, talaj szennyeződések, lombozat vagy tűk részecskéinek bizonyos kis százalékát. Hamutartalmuk természetesen jóval magasabb, de az energiafogyasztás továbbra is meglehetősen magas, ami lehetővé teszi otthoni fűtési rendszerben történő felhasználást, azzal a feltétellel, hogy gyakoribb a megelőző karbantartás a kazánberendezéseknél. De másrészt az ilyen üzemanyag ára már jóval alacsonyabb. Érezhetően sötétebb színűek, mint a prémium osztályú pelletek.

- A legalacsonyabb minőségű ipari méretű pelleteket mezőgazdasági hulladékokból és egyéb anyagokból nyerik. Hamutartalmuk nagyon magas - akár 4% és még több is, nem különböznek a magas energiafogyasztástól. Alacsony ára miatt azonban költséghatékonyan használhatók nagy kazánházakban.

Egyébként bizonyos típusú pelletek nemcsak tüzelőanyagként használhatók a kályhák és kazánok égetéséhez.Például a talaj trágyázására és talajtakarására használják adszorbensként és töltőanyagként a "macskaalom" számára.

Milyen pozitív tulajdonságai vannak a pelleteknek:

A pelletek elégetésekor nem veszélyes anyagok kerülnek a légkörbe.

- A leginkább környezetbarát üzemanyagok közé tartoznak - a káros és hatóanyagok tartalma a kipufogógázokban minimális. Ezek elsősorban vízgőz és szén-dioxid, amelyeket a növények könnyen felszívnak.

- A pelletüzemanyag jól alkalmazható a pirolízishez, és ez lehetővé teszi a megfelelő rendkívül hatékony, hosszú égésű kazánokban történő felhasználást. Az automatikus rakodóvezetékek használata minimálisra csökkenti az ember részvételét a kazánberendezések működésében.

- Az ilyen üzemanyag nagyon kompakt és nem igényel nagy tárolóhelyeket. A szükséges üzemanyag-szállítás szállítása szintén sokkal kevesebb költséget igényel.

A pellet könnyen szállítható és tárolható

- A pelletek gyártása során nem használnak kémiai adalékanyagokat, ragasztókeverékeket és módosítószereket. Nincs kellemetlen szaguk, nem képesek allergiás reakciókat kiváltani, tárolásuk akár a lakóhelyiségek közvetlen közelében is megszervezhető.

- A minőségi pelletek hőátadása, különösen térfogatarányban, meghaladja a közönséges fa és szén legtöbb típusát.

- A pelletekre nem vonatkozik belső bomlás vagy vita. Ez gyakorlatilag kiküszöböli a spontán égés lehetőségét.

- Gyakran a pellet a legolcsóbb típusú kiváló minőségű üzemanyag a régióban, különösen, ha vannak olyan gyártó vállalkozások, amelyek gyártják őket - hosszú távú szerződéseket köthet bizonyos mennyiségű nagykereskedelmi ellátásra.

Mi a pelletkészítés technológiai folyamata

A szemcsés szilárd tüzelőanyag gyártásának teljes technológiai folyamata több szakaszra oszlik.

A pelletgyártás technológiai szakaszainak vázlata

- A nyersanyagok első előkészítése és elsődleges zúzása. A fát vagy a mezőgazdasági hulladékot lehetőség szerint szétválogatják, megtisztítják a felesleges szennyeződéstől és az anyag elsődleges zúzósorába viszik.

Helyhez kötött aprító az elsődleges faaprításhoz

A hagyományos, álló vagy mobil törőgépek, amelyeket fakitermelő vagy fafeldolgozó vállalkozásoknál, sőt néha magánháztartásokban is használnak, 30-50 mm méretű és 1-2 mm vastag forgácsot hoznak létre.

- A következő kötelező lépés a zúzott alapanyagok szárítása. A további előállítási folyamathoz szükséges, hogy a fa maradék nedvességtartalma ne haladja meg a 12? 14 százalék. Ehhez az alapanyagokat szárítóüzemekbe küldik, dob vagy levegőztetési működési elv.

Aerodinamikai működési elvű szárítóberendezés

- A szárított fát a finom őrlési vonalra viszik át. Leggyakrabban kalapácsaprítókat (malmokat) használnak itt, amelyek finom forgácspor vagy akár "fa liszt" állapotába hozzák a forgácsot. A fa részecskék maximális frakciója a kijáratnál nem haladhatja meg a 4 mm-t. A gyártósor kimeneténél a jellemző anyagsűrűség 150 kg / m3 nagyságrendű.

Kalapácsmalom hozza az alapanyagot a szükséges finom frakcióhoz

- Gyakran előfordul, hogy szárítás és végső őrlés után a zúzott nyersanyagban a maradék nedvesség nem lesz elegendő erős granulátum kialakításához. Ennek a problémának a kiküszöbölése és a szükséges páratartalom elérése 10-ig? 12 százaléka végez vízkezelési ciklust - az alapanyagok telítését forró gőzzel vagy közönséges vízzel. A gőzt akkor használják, ha keményfát használnak nyersanyagként vagy régi anyagként, amelyet már évek óta használnak. Lágyabb fajták esetében általában vízbe merítést alkalmaznak.

- A kívánt nedvességtartalom elérése után a nyersanyagot átvisszük a préssorba. Speciális létesítményekben egy bizonyos átmérőjű kúpos lyukakkal préselik át. A csatornák speciális alakja biztosítja a fűrészpor maximális tömörödését. emellett a nyomás és a hőmérséklet elkerülhetetlen emelkedése hatására a fa egy különleges anyag - a lignin, amely mindig benne van biokémiai összetételében. A lignin elősegíti a legkisebb töredékek erős tapadását meglehetősen sűrű pelletszerkezetbe.

Öntött pelletek a hengeres mátrix kijáratánál

A mátrixok lehetnek hengeres vagy lapos típusúak. A hengeres brikettekbe préselt alapanyagot egy speciális késsel vágják le a mátrix minden teljes fordulatával, amellyel megközelítőleg betartják a kapott pelletek egyenletes lineáris méreteit.

A pellet henger alakú mátrixon való préselésének hozzávetőleges diagramja

A hengeres szerszámokat leggyakrabban helyhez kötött ipari létesítményekben használják. A granulátorok kompakt modelljeiben a lapos szerszámokat részesítik előnyben két vagy több hengerrel.

Kis méretű létesítményekben a kerek lapos szerszámokat gyakrabban használják.

- A présvezeték kijáratánál kapott pelleteket lehűtik, mivel hőmérsékletük akár 65 ° C is lehet. 90 fok, természetes úton szárítva, majd zsákokba csomagolva a késztermék raktárába, a kiskereskedelmi láncokhoz vagy közvetlenül a fogyasztókhoz küldik.

Videó: teljes gyártási ciklus a pelletek gyártására

Pelletgyártás magángazdaságban

Ami elég egyszerűnek tűnik a pelletizált tüzelőanyagok ipari gyártása során, nem mindig lesz lehetséges vagy költséghatékony, amikor megpróbálunk ilyet megszervezni a személyes gazdaság méretarányában. A problémák a következőkben rejlenek:

- A pelletek gyártásához kötelező a speciális berendezések - granulátor - megléte. Az ilyen alacsony termelékenységű létesítményeket néhány vállalat (európai vagy kínai) gyártja, de költségük meglehetősen magas, néha eléri a több százezer rubelt. Rendelhet hasonló gépet olyan magán kézművesektől, akik elsajátították az ilyen berendezések gyártását - rengeteg ajánlat található az interneten. Ennek ellenére az egyedileg gyártott, jó minőségű berendezések költségei nem kevesebb, mint a gyári.

A különféle webhelyekről szóló számos cikkben megtalálhatja azt a kijelentést, hogy az ilyen berendezéseket könnyen saját maga állíthatja elő. Nem világos, hogy az ilyen kiadványok szerzői miben vezéreltek egy ilyen rózsás képet. Granulátor, valóban, elkészítheti magát, de ez a folyamat nem nevezhető egyszerűnek. A szükséges alkatrészek előkészítése, a forgásirányító mechanizmus összeszerelése, az összes mozgó egység pontos beállítása, figyelembe véve a granulálási folyamat során felmerülő óriási terheléseket, nagyon bonyolult feladat, amely a kézművesek rendelkezésére áll. jól ismeri a fémek tulajdonságait és feldolgozási technológiáit. Nagy pontosságú esztergálásra, marásra, hegesztésre, lakatos munkákra lesz szükség, amelyek valódi szakmai képesítést igényelnek. A gyártás megkezdése előtt nagyon józanul fel kell mérnie képességeit.

- A második fontos szempont a nyersanyagok elérhetősége. Ha azt tervezi, hogy házi készítésű pelletet készít, mint mondják, "a semmiből", akkor szükség lesz telepítésekre az anyag összetörésére és kötelező szárítására. Gazdaságilag is nyereséges lesz abból a szempontból is, hogy nem berendezéseket vásárolnak, hanem valamennyi folyamat energiafogyasztását? A tömegtermelésben ez nagy adag feldolgozott termékkel térül meg, és negatív egyenleg alakulhat ki az egyes gazdaságok igényeinek kielégítésére.

Valószínűleg célszerű otthoni felvállalni a pelletgyártást, ha lehetőség van a kész alapanyagok - zúzott forgács vagy fűrészpor - rendszeres és szinte ingyenes átvételére. Akkor talán jövedelmező lesz nemcsak ellátni magokat szemcsés üzemanyaggal, hanem késztermékeket is felajánlani más háztulajdonosoknak.

Egyébként sok lapos granulálógépnél nincs szükség másodlagos aprítási ciklusra - ezzel nehéz, erős fogazott hengerek képesek megbirkózni, amelyeknek a forgácsot pelletek préselésére alkalmas állapotba kell őrölniük. Igaz, hogy a faforgács megszárítása nélkül a legtöbb esetben lehetetlen, de a találékony kézművesek a legegyszerűbb dobszárítókat régi fémhordók felhasználásával készítik el ehhez.

Videó: házi dobszárító hordókból

- Nem szabad megfeledkezni arról, hogy nem minden fa alkalmas a pelletek gyártására. Így például a hárs, a fűz vagy a nyár fűrészporának granulálására tett kísérletek szinte kudarcra vannak ítélve - az anyag nem „szinterelődik” jól, és a legkisebb mechanikai hatásra is összeomlik.

A tűlevelű fát optimálisnak tekintik ezekre a célokra - természetes gyantássága hozzájárul a stabil, tartós granulátumok előállításához.

Mire van szükség saját granulátor elkészítéséhez

A pelletek otthoni készítéséhez szükséges növény pontos rajzainak megtalálása nagyon problémás. Azok a mesterek, akik granulátorok gyártásával foglalkoznak, nagyon vonakodnak megosztani titkaikat, és ha megengedik, hogy valaki felhasználja a gyakorlatban tesztelt fejlesztéseket, akkor nagyon komoly pénzért.

A kisméretű installáció eszközének és működésének elvét, fő alkotóelemeit, rögzítéseiket és kölcsönhatásukat a mellékelt videó mutatja be.

Videó: egy kis méretű pelletmalom eszköze

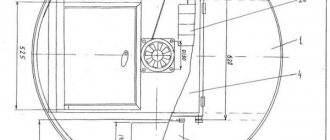

Tehát a granulátor összeállításához szüksége lesz:

- Lapos kerek szerszám. Néha boltokban vásárolható meg - pelletált takarmány készítésére használják. Öngyártás is lehetséges, de ehhez professzionális eszközökre és berendezésekre van szükség. Nagyon pontosan le kell vágni egy kört legalább 20 mm vastag fémből, meg kell jelölni és lyukat kell fúrni a mátrix számára, hogy a tengelyhez illeszkedjen egy horony a merev rögzítéshez a forgási erő továbbítására.

A fő munkaelemek - a bordázott hengerek tömlője és tömbje

A présfuratoknak szükségszerűen kúpos, lefelé kúpos kialakításúaknak kell lenniük - kivitelezésükhöz speciális vágógépre van szükség, amely a kívánt szögben készül.

A mátrix teljes átmérője eltérő lehet - minél nagyobb, annál nagyobb a készülék termelékenysége, de annál erősebb teljesítményre lesz szükség.

Videó: hogyan készül a mátrix

- A kivitel második legfontosabb eleme az erőteljes, fogazott felületű henger. Gördülőcsapágyakon keresztül illeszkednek a tengelyre. Ennek az egységnek a közepén van egy lyuk, amelyet egy forgó függőleges hajtótengelyre is csapágyon keresztül tolnak. A görgők nyomásának a mátrixhoz történő beállítását nagy átmérőjű menetes anyával végzik. A berendezés összeszerelésekor a hengerekkel ellátott tengely a test fülébe van rögzítve, működés közben mozdulatlan marad. A hengerek méreteinek természetesen meg kell felelniük a lyukakkal ellátott mátrix munkasíkjának.

- Maga a test csőből készül, vagy henger van hegesztve egy fémlemezből. A belső átmérőnek meg kell egyeznie a szerszám méretével, hogy el tudjon forogni, de a lehető legkisebb hézaggal.

Általában a test összecsukható. Ez leegyszerűsíti az eszköz karbantartását.

A ház alsó része beépített sebességváltóval

Az alsó részbe egy sebességváltót helyeznek el, amely továbbítja a forgást a tárcsáról a függőleges munka tengelyre, így körülbelül 70 - 100 fordulat / perc forgási sebességet biztosítanak. a testben egy tálca található a kész pelletek számára.

A mátrix és a görgők a felső munkarészben helyezkednek el.

A test felső, kivehető részében a készülék munkaegysége kerül elhelyezésre - maga a mátrix a görgőkkel és a speciális reteszelő csavarokkal rögzített tengellyel, amelyre fel vannak szerelve.

Szétszerelt granulátor

- A teljes szerkezetnek egy erős keretre kell épülnie - egy ágyra, amely hengerelt fémprofilból készülhet (csatorna, szög, I-gerenda). A működés közbeni dinamikus és vibrációs terhelések nagyon jelentősek, és a váznak képesnek kell lennie arra, hogy szabadon ellenálljon. Itt, a vázon, rendszerint elektromos meghajtó felszerelésére szolgál, amely a berendezés sebességváltójához öv, lánc vagy kardán erőátvitel révén kapcsolódik.

A granulátor és az elektromos hajtás elrendezésének változata közös kereten

- Az elektromos motornak garantálnia kell a telepítés teljesítményét maximális terhelés mellett, anélkül, hogy túlmelegedne. Általában még egy kis készülék esetében is körülbelül 15 kW teljesítményű elektromos meghajtóra van szükség.

- Célszerű kúp alakú betöltő garatot biztosítani, amelyet a test hengerének tetejére kell helyezni - ez nagyban megkönnyíti a pelletek öntéséhez szükséges alapanyagok ellátását.

Ha minden sikerült, a szükséges alkatrészeket és összeállításokat elkészítették és gondosan beállították, az eszköz magabiztosan működik "üresjárati üzemmódban", akkor az első próbaüzemet forgács vagy fűrészpor betöltésével végezheti el - a kijáratnál szépen kialakított pelleteknek kell megjelenniük .

Videó: kis méretű pelletgyár működtetése

A granulátor javasolt sémája azonban egyáltalán nem "dogma". A kézművesek saját tervekkel állnak elő. Az alábbi videó egy csiga típusú pellet előállítására szolgáló telepítést mutat be - működése sok szempontból hasonlít a megszokott házi húsdarálóhoz. Az egyetlen dolog - egy ilyen rendszerhez olyan alapanyagokra lesz szükség, amelyeket a legkisebb frakcióig zúztak össze - a csiga még a nem túl nagy forgácsokat sem képes megőrölni.

Videó: házi készítésű csavaros üzem pelletgyártáshoz