A modern ipari, lakhatási és kommunális szolgáltatások, élelmiszer- és vegyipar munkakörnyezetének hatékony és gazdaságos fűtését vagy hűtését hőcserélők (TO) segítségével végzik. A hőcserélőknek több típusa létezik, de a legelterjedtebbek a lemezes hőcserélők.

A cikk részletesen tárgyalja a lemezes hőcserélő kialakítását, hatókörét és működésének elvét. Különös figyelmet fordítanak a különféle modellek tervezési jellemzőire, az üzemeltetési szabályokra és a karbantartási jellemzőkre. Ezenkívül bemutatják a TO lemezlemez vezető hazai és külföldi gyártók listáját, amelyek termékei iránt nagy az igény az orosz fogyasztók körében.

Eszköz és a működés elve

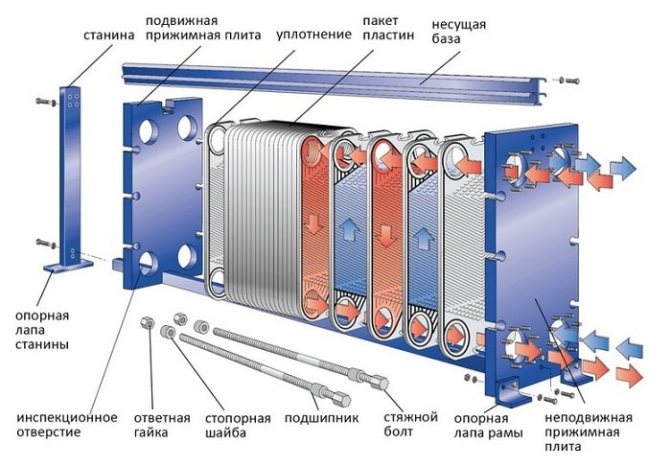

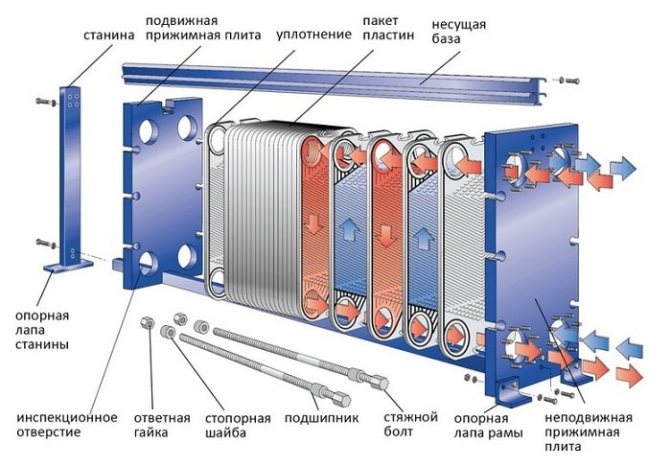

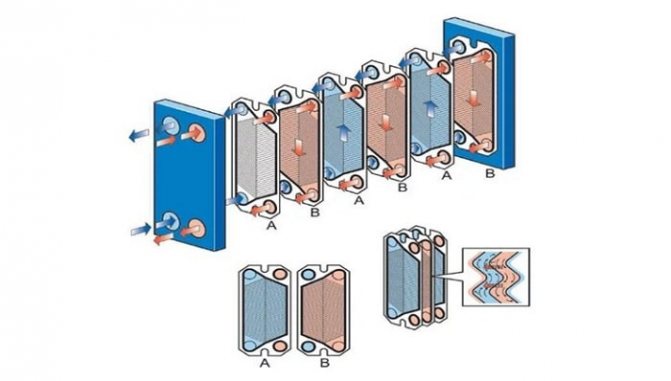

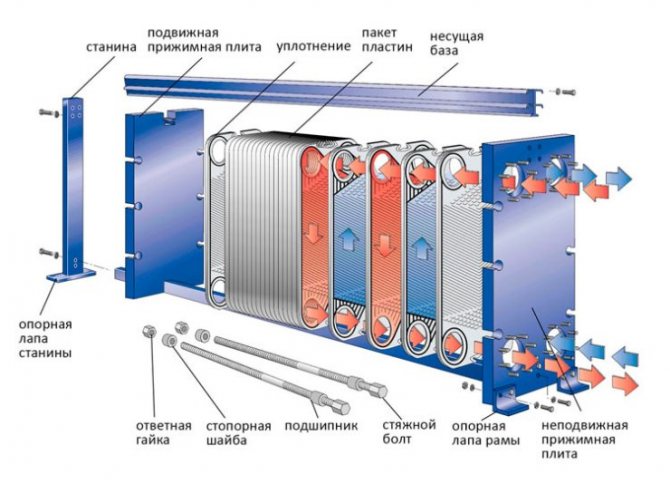

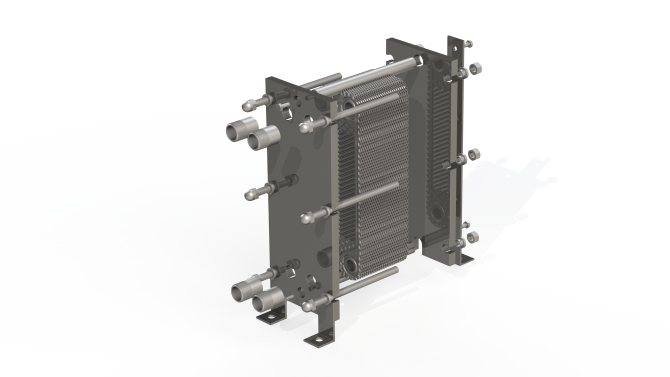

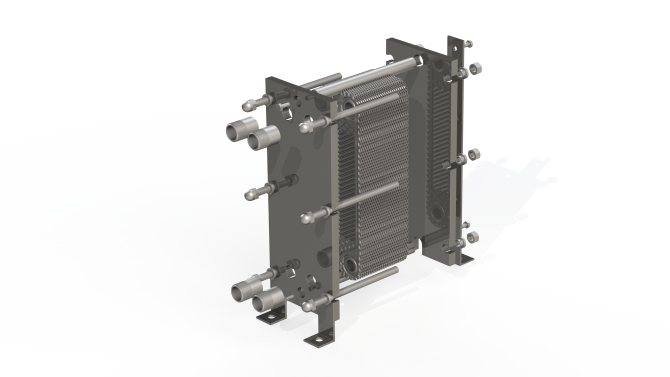

A tömített lemezes hőcserélő kialakítása a következőket tartalmazza:

- egy álló előlap, amelyre a be- és kimeneti csövek vannak felszerelve;

- rögzített nyomólemez;

- mozgatható nyomólemez;

- hőátadó lemezek csomagja;

- hőálló és agresszív közeganyagokkal szemben ellenálló tömítések;

- felső tartóalap;

- alsó vezetőalap;

- ágy;

- kötőcsavar készlet;

- Támasztólábak készlete.

Az egység ilyen elrendezése biztosítja a maximális hőcsere intenzitását a munkaközeg és a készülék kompakt méretei között.

Tömített lemezes hőcserélő kialakítása

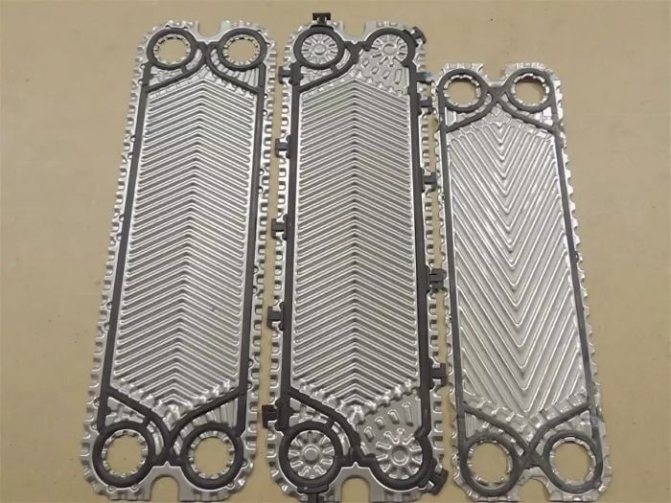

Leggyakrabban a hőcserélő lemezeket hidegen sajtolással készítik 0,5-1 mm vastagságú rozsdamentes acélból, azonban kémiailag aktív vegyületek munkaközegként történő alkalmazásakor titán vagy nikkel lemezek használhatók.

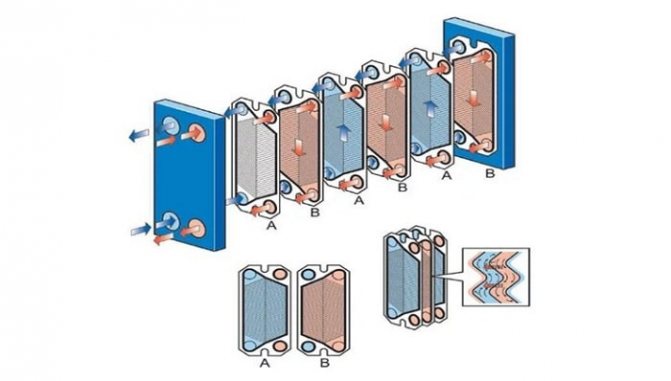

A munkakészletben található összes lemez azonos alakú és egymás után, tükörképként van felszerelve. A hőátadó lemezek beépítésének ez a technikája nemcsak a réselt csatornák kialakulását biztosítja, hanem az elsődleges és a szekunder áramkörök váltakozását is.

Mindegyik lemez 4 lyukkal rendelkezik, amelyek közül kettő biztosítja az elsődleges munkaközeg keringését, a másik kettő pedig további kontúrtömítéssel van szigetelve, kizárva a munkaközeg összekeverésének lehetőségét. A lemezek csatlakozásának szorosságát speciális kontúrtömítések biztosítják, amelyek hőálló és az aktív kémiai vegyületek hatásainak ellenálló anyagból készülnek. A tömítéseket a profilhornyokba szerelik és rögzítik egy zárral.

A lemezes hőcserélő működési elve

A lemezek karbantartásának hatékonyságát a következő kritériumok szerint értékelik:

- erő;

- a munkakörnyezet maximális hőmérséklete;

- sávszélesség;

- hidraulikus ellenállás.

Ezen paraméterek alapján kiválasztják a kívánt hőcserélő modellt. Tömítéses lemezes hőcserélőkben lehetőség van az áteresztőképesség és a hidraulikus ellenállás beállítására a lemezelemek számának és típusának megváltoztatásával.

A hőcsere intenzitása a munkaközeg áramlási rendszerének köszönhető:

- a hűtőfolyadék lamináris áramlásával a hőátadás intenzitása minimális;

- az átmeneti módot a hőátadás intenzitásának növekedése jellemzi az örvények munkakörnyezetben való megjelenése miatt;

- a hőátadás maximális intenzitását a hűtőfolyadék turbulens mozgásával érik el.

A lemezes hőcserélő teljesítményét a munkaközeg turbulens áramlására számítják ki.

A barázdák helyétől függően háromféle hőátadó lemez létezik:

- tól től "Puha"

csatornák (a hornyok 600 szögben helyezkednek el). Az ilyen lemezeket jelentéktelen turbulencia és alacsony hőátadás intenzitása jellemzi, azonban a „puha” lemezek hidraulikus ellenállása minimális; - val vel "Átlagos"

csatornák (hullámzási szög 60 és 300 között). A lemezek átmeneti jellegűek, átlagos turbulenciájukban és hőátadási sebességükben különböznek; - tól től "Kemény"

csatornák (hullámzási szög 300). Az ilyen lemezeket maximális turbulencia, intenzív hőátadás és a hidraulikus ellenállás jelentős növekedése jellemzi.

A hőcsere hatékonyságának növelése érdekében az elsődleges és a másodlagos munkaközeg mozgása ellentétes irányban történik. A primer és a szekunder munkaközeg közötti hőcsere folyamata a következő:

- A hűtőfolyadékot a hőcserélő bemeneti csöveihez vezetik;

- Amikor a munkaközeg a hőcserélő lemezelemekből kialakított megfelelő áramkörök mentén mozog, a fűtött közegből intenzív hőátadás lép fel;

- A hőcserélő kimeneti csövein keresztül a fűtött hűtőfolyadékot rendeltetésének megfelelően irányítják (fűtés, szellőzés, vízellátó rendszerek), és a lehűtött hűtőfolyadék ismét a hőgenerátor munkaterületére kerül.

A lemezes hőcserélő működési elve

A rendszer hatékony működésének biztosítása érdekében a hőcserélő csatornák teljes tömítésére van szükség, amelyet tömítések biztosítanak.

Másodlagos hőcserélők fajtái

A kettős áramkörű gázkazán kiválasztásakor fontos figyelni az áramkörök tervezési jellemzőire. Kétféle típusúak:

- lamellás;

- héj és cső.

A lemez- és héj- és csőtípusokat a hőcserélők külön tervezésével használják.

A különálló mellett van egy hőtermikus hőcserélő, amely egy kombinált eszközt jelent a víz és a fűtőkör számára.

…

Lamelláris kontúrok

A lemezes hőcserélő több fémlemezből áll, extrudált járatokkal. Tükörképbe gyűjtik őket, hogy elszigetelt csatornákat képezzenek a folyadék mozgásához. A lemezeket 1 mm vastag fémlemez bélyegzésével készítik. A csatornák általában egyenlő oldalú háromszögek, különböző méretű szögekkel. Minél élesebb a szög, annál gyorsabban mozog a víz. Minél butább, annál lassabb a keringés.

A média mozgásának sémája szerint a lemezek többpályásak és egypályásak. Az első változatban a hűtőfolyadék többször változtathat irányt, ami lehetővé teszi a kellően nagy hatékonyság elérését. A második esetben a folyadékok mozgásiránya nem változik.

A fali gázkazán készülékének jellemzői

Itt olvashatja el, hogyan kell öblíteni a gázkazános hőcserélőt otthon?

Saját kezűleg cserélje ki a hőcserélőt egy gázkazánban

A csatlakozási módszer szerint a lemezes hőcserélők összecsukhatóak és forrasztva vannak. A leszerelhető lemezkontúrokat rugalmas gumitömítésekkel kombinálják. A csatornák szorosságának biztosítása érdekében fém kötésekkel kell meghúzni őket. A kialakítás két masszív lapot tartalmaz - rögzített és mozgatható. Az elsőn rudak vannak rögzítve, amelyekre a lemezek felfűzve vannak. Minél több van, annál több hő keletkezik. A mozgatható lemezt utoljára telepítik. A diókat ráhelyezik az esztrichekre, és szorosan szorítják őket.Az összecsukható lemezkontúrok előnye, hogy szétszerelhetők, tisztíthatók vagy eltávolíthatók a felesleges elemek. Hátránya a nagy súly és méret.

A forrasztott hőcserélőket lemezekből argon atmoszférában hegesztik - ezzel elkerülhető a korrózió a hegesztési területeken. Ezek a kontúrok nincsenek szétszerelve, ezért nehezebben tisztíthatók, mint az összecsukhatók. Előnyük a kompaktabb méret és a viszonylag könnyű súly.

Héj és cső

A héj- és csőáramkörök egyszerűbb kialakításúak, de kevésbé hatékonyak, ezért nagyobb méretűek. A jelentős anyagfogyasztás miatt a háztartási gázkazánok egyre kevésbé vannak felszerelve ilyen hőcserélőkkel. De a héj-cső áramkörök kialakítása megbízhatóbb, és működés közben komoly terheléseket képes ellenállni. Ezért elsősorban ipari egységekkel vannak felszerelve.

Ezek a hőcserélők olyan csövek, amelyekbe sok kicsi csövet helyeznek el. Fűtött víz mozog rajtuk, amelyet ezután a csapokba vezetnek.

Jegyzet! A héjcsöves hőcserélők hatékonysága alacsonyabb, mint a lemezes társaiké.

Hőcserélők

A hőtechnikai áramkör két cső van egymásba illesztve: a melegvíz a belső hőcserélőn, a fűtési rendszer hőhordozója pedig a külső mentén mozog. Az ilyen áramköri kialakítású gázkazánok hatékonyabbak, a meleg víz gyorsabban melegszik fel bennük, mint a hagyományos társaiknál. A bitermikus hőcserélőknek azonban vannak hátrányai is: gyorsabban eltömődnek a sólerakódásoknál, ami korai meghibásodásukhoz vezet. Ezért, ha a választás egy kombinált áramkörrel ellátott egységre esett, akkor a hideg víz bemenetére szűrőt kell helyezni, amely megtartja az összes sót és szennyeződést. Ellenkező esetben a hőcserélő gyorsan eltömődik az üledéktől és meghibásodik. Nem lehet külön áramkörként kitisztítani. Új, hőszigetelő hőcserélőt kell vásárolnia, ami meglehetősen drága.

A tömítésekre vonatkozó követelmények

A profilcsatornák teljes tömítettségének biztosítása és a munkafolyadékok szivárgásának megakadályozása érdekében a tömítőtömítéseknek a szükséges hőállósággal és kellő ellenállással kell rendelkezniük az agresszív munkakörnyezet hatásaival szemben.

A következő típusú tömítéseket használják a modern lemezes hőcserélőkben:

- etilén-propilén (EPDM). Meleg vízzel és gőzzel -35 és + 1600 ° C közötti hőmérséklet-tartományban történő munkavégzés során használják, zsíros és olajos közegekhez nem alkalmasak;

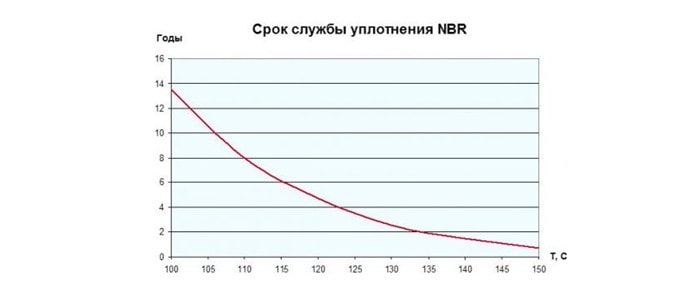

- A NITRIL tömítéseket (NBR) olajos munkaközegekkel kell használni, amelyek hőmérséklete nem haladja meg az 1350 ° C-ot;

- A VITOR tömítéseket úgy tervezték, hogy agresszív közegekkel működjenek, legfeljebb 1800 C hőmérsékleten.

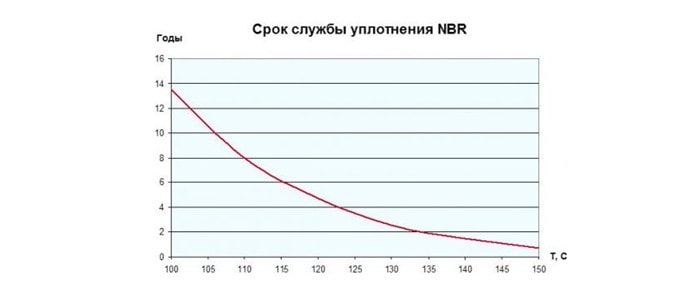

A grafikonok mutatják a tömítés élettartamának függését az üzemeltetési körülményektől:

A tömítések rögzítésével kapcsolatban kétféle módon lehet:

- ragasztón;

- klipszel.

Az első módszert a fáradságosság és a telepítés időtartama miatt ritkán alkalmazzák, ráadásul ragasztó használata esetén az egység karbantartása és a tömítések cseréje jelentősen bonyolult.

A klipzár biztosítja a lemezek gyors felszerelését és a törött tömítések könnyű cseréjét.

A lemezes hőcserélők fő típusai

Figyelembe véve a különböző típusú hőcserélők tervezési jellemzőit, feltételesen a következő típusokra oszthatók:

- Egyutas hőcserélő, felmelegíti a folyadékot, folyamatosan egy irányban haladva. Egy ilyen eszköz ellenáramú hűtőfolyadékokkal rendelkezik.

- Többutas lemezes eszköz csak viszonylag alacsony hőhordozó hőmérséklet-különbség mellett alkalmazzák. Ebben az esetben a folyadékok mozgása két irányban történik - előre és hátra.

- Többáramú egység két független áramkörrel vannak felszerelve, amelyek a készülék egyik oldalán találhatók. Egy ilyen lemezes hőcserélőt tartanak a legjobbnak, ha a hőtermelő kapacitás állandó szabályozására van szükség.

A hőcserélő lemezek gyártásához csak kiváló minőségű anyagokat használnak. Ebben az esetben a készülék kialakítása 5 vagy 50 egyedi elemmel van felszerelve, amelyek száma az egység teljesítményétől függ. Az ilyen hőcserélők kiegészíthetők közvetlenül a kerethez rögzített lemezekkel, amelyek lehetővé teszik a készülék teljesítményjelzőinek megváltoztatását. A kiváló minőségű hőcserélő képes ellenállni a hűtőfolyadék hőmérsékletének változásainak -25 ° C és + 200 ° C közötti tartományban.

Specifikációk

A lemezes hőcserélő műszaki jellemzőit általában a lemezek száma és az összekapcsolásuk határozza meg. Az alábbiakban bemutatjuk a tömített, forrasztott, félig hegesztett és hegesztett lemezes hőcserélők műszaki jellemzőit:

| Működési paraméterek | Egységek | Összecsukható | Forrasztva | Félig hegesztett | Hegesztve |

| Hatékonyság | % | 95 | 90 | 85 | 85 |

| A munkaközeg maximális hőmérséklete | 0C | 200 | 220 | 350 | 900 |

| A munkaközeg maximális nyomása | rúd | 25 | 25 | 55 | 100 |

| Maximális teljesítmény | MW | 75 | 5 | 75 | 100 |

| Átlagos működési idő | évek | 20 | 20 | 10 — 15 | 10 — 15 |

A táblázatban megadott paraméterek alapján meghatározzuk a szükséges hőcserélő modellt. Ezen jellemzők mellett figyelembe kell venni azt a tényt is, hogy a félig hegesztett és hegesztett hőcserélők jobban alkalmazkodnak az agresszív munkaközegekkel való munkához.

Felhasználási kör

Ma többféle hőcserélő létezik.

Ezenkívül mindegyik eszköz egyedi tervezési és munkajellemzővel rendelkezik:

- forrasztva;

- összecsukható;

- félig hegesztett;

- hegesztve.

Az összecsukható rendszerű eszközöket gyakran használják olyan fűtési hálózatokban, amelyek lakóépületekhez és különféle célú épületekhez vannak csatlakoztatva, éghajlati rendszerekben és hűtőkamrákban, uszodákban, fűtési pontokban és melegvízellátási körökben. A forrasztott készülékek fagyasztó berendezésekben, szellőzőhálózatokban, légkondicionáló készülékekben, különféle célokra szolgáló ipari berendezésekben és kompresszorokban találták meg céljukat.

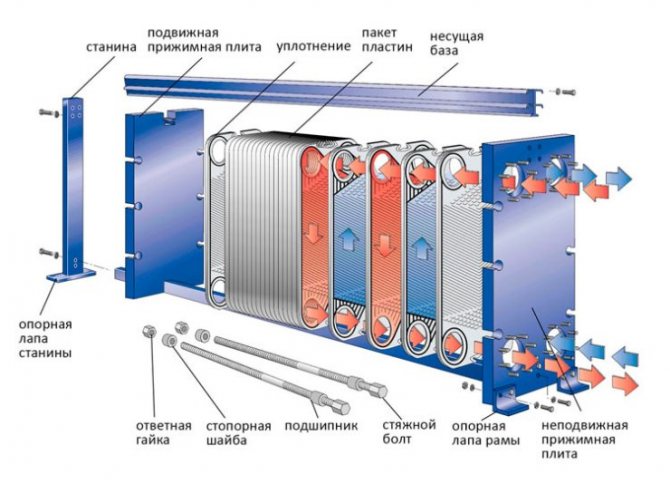

A lemezes hőcserélő részletes kivitele

Félig hegesztett és hegesztett hőcserélőket használnak:

- szellőztető és éghajlati rendszerek;

- gyógyszerészeti és vegyipari terület;

- cirkulációs szivattyúk;

- élelmiszeripar;

- rekuperációs rendszerek;

- Különböző rendeltetésű hűtőberendezések;

- fűtőkörökben és melegvízellátásban.

A mindennapokban használt hőcserélők legnépszerűbb típusa egy keményforrasz, amely a hűtőfolyadék fűtését vagy hűtését biztosítja.

Mire szolgál a hőcserélő egy fűtési rendszerben?

A hőcserélő jelenléte a fűtési rendszerben meglehetősen egyszerű. Hazánk legtöbb hőellátó rendszerét úgy alakítják ki, hogy a hűtőfolyadék hőmérsékletét a kazánházban szabályozzák, és a fűtött munkaközeget közvetlenül a lakásba telepített radiátorokhoz juttatják.

Hőcserélő jelenlétében a kazánházból származó munkaközeget világosan meghatározott paraméterekkel, például 1000 ° C-mal kell kiadni. Az elsődleges körbe kerülve a fűtött hűtőfolyadék nem jut be a fűtőberendezésekbe, hanem felmelegíti a másodlagos munkaközeget, amely bejut a radiátorokba.

Az ilyen rendszer előnye, hogy a hűtőfolyadék hőmérsékletét az egyes köztes hőállomásokon szabályozzák, ahonnan azt a fogyasztókhoz szállítják.

Kazán hőcserélő

Eleinte ne feledje, hogy a hőcserélő a fő elem, mint ilyen, egy gázkazán készülékében. A hőcserélőn keresztül kerül az égési gáz hőenergia a hőhordozóba (primer hőcserélő), és a hőcserélőn keresztül a meleg hőhordozóból a hidegbe (másodlagos hőcserélő).Érdemes megjegyezni, hogy mindkét hőcserélőt nagyon gyakran helyettesíti egy kevert hőcserélő, amely ismertebb nevén hőtermikus hőcserélő. Az első fotón a hőcserélő helyét nézzük egy zárt égésterű gázkazánban.

A második fotó a hőcserélő megjelenését mutatja.

Előnyök és hátrányok

A lemezes hőcserélők széles körű használata a következő előnyöknek köszönhető:

- kompakt méretek. A lemezek használata miatt a hőcserélő terület jelentősen megnő, ami csökkenti a szerkezet teljes méreteit;

- egyszerű telepítés, üzemeltetés és karbantartás. Az egység moduláris felépítése megkönnyíti a tisztítást igénylő elemek szétszerelését és mosását;

- magas hatásfok. A PHE termelékenysége 85-90%;

- megfizethető költség. A hasonló műszaki jellemzőkkel rendelkező kagyló- és cső-, spirál- és tömbberendezések sokkal drágábbak.

A lemez kialakításának hátrányai figyelembe vehetők:

- a földelés szükségessége. A kóbor áramok hatására fistulák és egyéb hibák keletkezhetnek vékony, lepecsételt lemezekben;

- a minőségi munkakörnyezet használatának szükségessége. Mivel a munkacsatornák keresztmetszete kicsi, a kemény víz vagy a rossz minőségű hőhordozó használata eltömődéshez vezethet, ami csökkenti a hőátadás sebességét.

Lemezes hőcserélő csövezési diagramjai

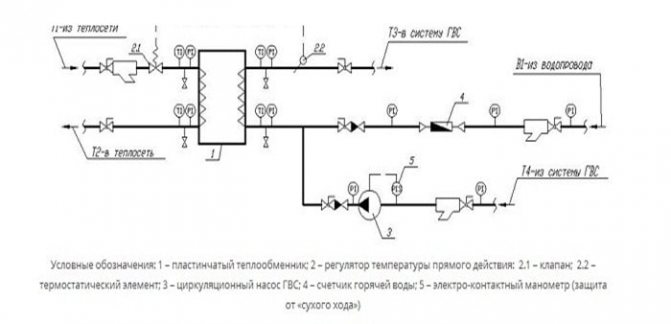

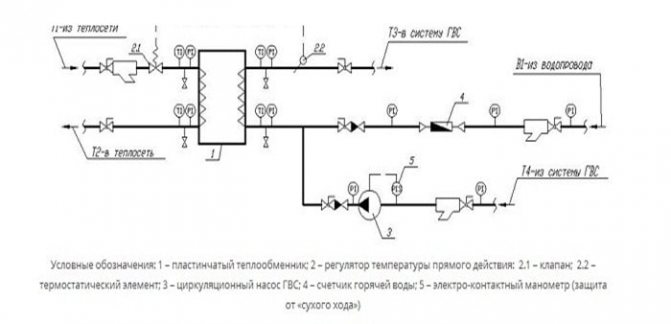

A PHE fűtési rendszerhez történő csatlakoztatásának számos módja van. A legegyszerűbbnek a vezérlőszeleppel való párhuzamos csatlakozást tekintjük, amelynek vázlatos diagramja az alábbiakban látható:

A PHE párhuzamos kapcsolási rajza

Az ilyen csatlakozás hátrányai közé tartozik a fűtőkör megnövekedett terhelése és a vízmelegítés alacsony hatásfoka, jelentős hőmérséklet-különbség mellett.

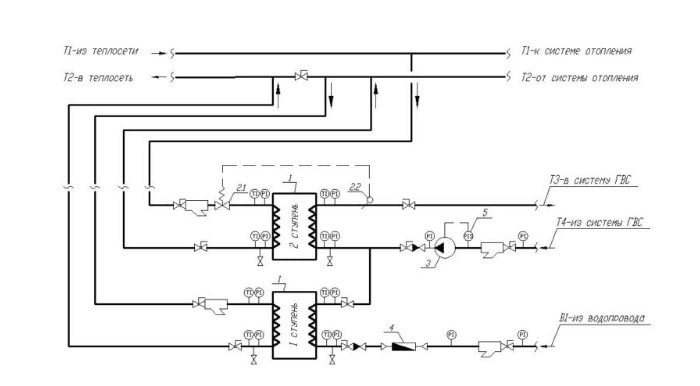

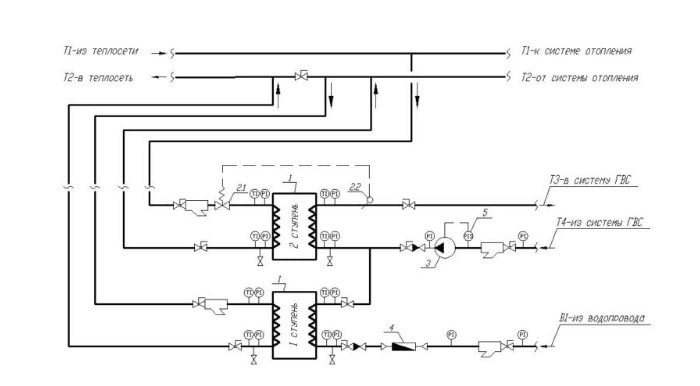

Két hőcserélő párhuzamos csatlakoztatása kétlépcsős rendszerben hatékonyabb és megbízhatóbb működést biztosít a rendszer számára:

Kétlépcsős párhuzamos kapcsolási rajz

1 - lemezes hőcserélő; 2 - hőmérséklet-szabályozó; 2,1 - szelep; 2.2 - termosztát; 3 - cirkulációs szivattyú; 4 - melegvíz-fogyasztásmérő; 5 - manométer.

Az első szakasz fűtőközege a fűtési rendszer visszatérő áramköre, és meleg vizet használnak melegítendő közegként. A második körben a fűtőközeg a fűtési rendszer közvetlen vezetékéből származó hőhordozó, és az első fázis előmelegített hőhordozóját használják fűtőközegként.

Felhasználói Útmutató

Minden gyárilag gyártott lemezes hőcserélőhöz mellékelni kell egy részletes kezelési útmutatót, amely tartalmazza az összes szükséges információt. Az alábbiakban bemutatunk néhány alapvető rendelkezést a szakképzés minden típusáról.

A PHE telepítése

- Az egység elhelyezésének biztosítania kell a karbantartáshoz való szabad hozzáférést a fő alkatrészekhez.

- A táp- és nyomóvezetékek rögzítésének merevnek és szorosnak kell lennie.

- A hőcserélőt szigorúan vízszintes beton vagy fém alapra kell felszerelni, megfelelő teherbírással.

Üzembe helyezés

- Az egység beindítása előtt ellenőrizni kell annak tömítettségét a termék műszaki adatlapján szereplő ajánlásoknak megfelelően.

- A telepítés első indításakor a hőmérséklet-emelkedés sebessége nem haladhatja meg a 250C / h értéket, és a rendszerben a nyomás nem haladhatja meg a 10 MPa / min értéket.

- Az üzembe helyezés folyamatának és terjedelmének egyértelműen meg kell egyeznie az egység útlevelében megadott listával.

Az egység működése

- A PHE használata során a munkaközeg hőmérsékletét és nyomását nem szabad túllépni.A túlmelegedés vagy a megnövekedett nyomás az egység súlyos károsodásához vagy teljes meghibásodásához vezethet.

- A munkaközegek közötti intenzív hőcsere biztosítása és a telepítés hatékonyságának növelése érdekében biztosítani kell a munkaközeg mechanikai szennyeződések és káros kémiai vegyületek tisztításának lehetőségét.

- A készülék élettartamának jelentős meghosszabbítása és a termelékenység növelése lehetővé teszi a rendszeres karbantartást és a sérült elemek időben történő cseréjét.

A lemezes hőcserélő öblítése

Az egység funkcionalitása és teljesítménye nagyban függ a jó minőségű és időben történő öblítéstől. Az öblítés gyakoriságát a munka intenzitása és a technológiai folyamatok jellemzői határozzák meg.

Kezelési módszertan

A hőcserélő csatornákban történő skálaképződés a PHE-szennyezés leggyakoribb típusa, ami a hőcsere intenzitásának csökkenéséhez és a berendezés általános hatékonyságának csökkenéséhez vezet. A vízkőmentesítést kémiai öblítéssel végezzük. Ha a skálán kívül más típusú szennyeződés is előfordul, akkor a hőcserélő lemezeket mechanikusan meg kell tisztítani.

Vegyszeres mosás

A módszert minden típusú PHE tisztítására használják, és akkor hatékony, ha a hőcserélő munkaterülete kissé szennyezett. Vegyi tisztításhoz az egység szétszerelése nem szükséges, ami jelentősen lerövidíti a munka idejét. Ezenkívül más módszert sem alkalmaznak a forrasztott és hegesztett hőcserélők tisztítására.

A hőcserélő berendezés kémiai öblítését a következő sorrendben hajtják végre:

- speciális tisztító oldatot vezetnek be a hőcserélő munkaterületére, ahol kémiailag aktív reagensek hatására a vízkő és egyéb lerakódások intenzív pusztulása következik be;

- a mosószer keringésének biztosítása a TO primer és szekunder körén keresztül;

- a hőcserélő csatornák vízzel való öblítése;

- tisztítószerek leeresztése a hőcserélőből.

A vegyi tisztítási folyamat során különös figyelmet kell fordítani az egység végső öblítésére, mivel a mosószerek kémiailag aktív alkotóelemei tönkretehetik a tömítéseket.

A szennyezés és a tisztítási módszerek leggyakoribb típusai

Az alkalmazott munkaközegtől, a hőmérsékleti viszonyoktól és a rendszer nyomásától függően a szennyeződés jellege eltérő lehet, ezért a hatékony tisztításhoz a megfelelő mosószert kell kiválasztani:

- vízkőtelenítés és fémlerakódások foszforsav, salétromsav vagy citromsav oldatainak felhasználásával;

- a gátolt ásványi sav alkalmas a vas-oxid eltávolítására;

- a szerves lerakódásokat intenzíven elpusztítja a nátrium-hidroxid, az ásványi lerakódásokat pedig a salétromsav;

- a zsír szennyeződését speciális szerves oldószerekkel távolítják el.

Mivel a hőátadó lemezek vastagsága csak 0,4 - 1 mm, különös figyelmet kell fordítani az aktív elemek koncentrációjára a mosószer készítményben. Az agresszív komponensek megengedett koncentrációjának túllépése a lemezek és a tömítések megsemmisüléséhez vezethet.

A lemezes hőcserélők széles körű elterjedését a modern ipar és a közüzemi szolgáltatások különböző szektoraiban nagy teljesítményük, kompakt méreteik, könnyű telepítésük és karbantartásuk okozza. A PHE további előnye az optimális ár / minőség arány.

Hogyan épül fel a lemezes hőcserélő

A tervezés során a következő elemeket különböztetjük meg:

- rögzített lemez fúvókákkal, amelyekhez a munkaközeg táplálásához csövek vannak csatlakoztatva;

- hátsó nyomólemez;

- bélyegzett tányérok, csomagolással összekötve

- gumitömítések, tömítőcsatornák és az egész készülék egésze;

- felső és alsó vezetők a szerkezet rögzítéséhez;

- hátsó állvány;

- menetes rudak az egyes elemek rögzítéséhez.

Egy hőcserélőhöz azonos méretű lemezeket állítanak elő. A csomagolásban egymáshoz képest 180 fokkal el vannak forgatva. Ennek köszönhetően belső csatornák alakulnak ki a munkakörnyezet mozgatásához.

A lemezes hőcserélő működésének alapelvét a diagram világosabban mutatja be.

A lemezek ragasztási módjától függően a következő típusú lemezes hőcserélőket különböztetjük meg:

- összecsukható;

- forrasztva;

- félig hegesztett;

- hegesztve.

Az eszköz megválasztása az alkalmazástól és a felhasználás körülményeitől függ. Az összecsukható modellek a legelterjedtebbek: kompaktak, könnyen telepíthetők, tisztításuk és karbantartásuk nem igényel sok erőfeszítést.