Folyamatleírás

A vegyi hulladék feldolgozásához szükséges környezetbarát berendezésekre már régóta szükség van társadalmunkban. Az első pirolízis kazánok a XIX. Század végén kezdtek járni. A modern pirolízis egységek létrehozása egyszerre több kérdést is megoldott:

- ökológiai komponens;

- az égés eredményeinek felhalmozásának képessége;

- gazdasági haszon.

A pirolízis alkalmazásának gazdasági vonatkozásait azonban a jövőre tervezték. A pirolízis meglehetősen drága öröm. Megfelelő felszerelést és speciálisan képzett személyzetet igényel.

De működés közben a pirolízis üzemek gyakorlatilag autonómak. Az egységek csak az induláshoz igényelnek áramot, a kazán további üzemeltetése az égési folyamat során keletkező források rovására történik. Ugyanakkor a megtermelt energia és gőz felesleg felhasználható háztartási célokra, átirányítva azokat a közműhálózatokra.

Oroszországban a pirolízis csak most kezd népszerűvé válni, míg Európában egyetlen nagyvállalkozás sem nélkülözheti pirolízis egységeket. A pirolízis iránti igénynek jó néhány oka van:

- hulladékmentes hulladékkezelési mód és mindenféle ipari szennyezés;

- a pirolízis hatásfoka 90%;

- új vegyületek, újrafeldolgozható anyagok megszerzésének lehetősége;

- pótolhatatlan erőforrások, például szintetikus olaj létrehozása;

- szénhidrogének, szerves savak és más kémiai elemek előállítása;

- a vállalkozások hőellátásának forrása.

A feldolgozásra szánt nyersanyagok kiválasztása alapján a pirolízis reakció különböző hőmérsékleti körülmények között folytatódhat. A végeredmény a kémiai elemek összetételében is különbözni fog.

A kemence fűtési hőmérsékletétől és a pirolízis további összetevőitől függően a desztillációt általában két típusra osztják: szárazra és oxidatívra.

Háztartási használat

A háztartás szintjén pirolízis technológiákat alkalmaznak hő és szén előállítására, hatékonyan tisztítva a kemencéket a nehezen eltávolítható szénlerakódásoktól.

Pirolízis kazánok fűtésre

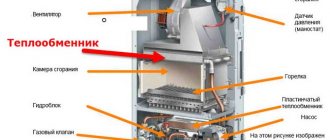

Különleges kialakításuknak köszönhetően a természetes oxigénellátással rendelkező pirolízis kazánok nagy hatékonysággal rendelkeznek. Az alapanyagok a fa és a fagáz. Égetésük során kevés a környezetre káros anyag képződik. Az előállított hő mennyisége az üzemanyag minőségétől függ. Egyes kazánokat faforgácshoz, üzemanyag-pelletekhez, szénhez, kokszhoz terveztek.

A készülék fő része két égéstér, mindegyiknek megvan a maga funkciója. A tetején az alapanyagot szárítják és fagázzá alakítják. A gáz egyes alkotóelemeit ott is elégetik.

A nehezen éghetők bejutnak az alsó kamrába, ahol 1000 ° C feletti hőmérsékleten hővé alakulnak.

A sütő tisztítása

Az újabb sütőmodellek többsége öntisztító. Ennek oka a magas hőmérséklet. A sütő belsejében lévő szennyeződés szénsavasodik, magától leesik vagy könnyen eltávolítható. Ez a körülbelül három órán át tartó folyamat viszonylag energiaigényes: az átlagos energiafogyasztás 3-4 kWh. A hamut nedves szivaccsal távolítják el, miután a készülék lehűlt. A pirolitikus öntisztítás előtt távolítsa el a rácsokat, edényeket, sütőlemezeket.

Széntermelésre

Lombhullató vagy tűlevelű fa feldolgozásakor fa képződik:

- szén,

- ecet,

- gázok,

- gyanta.

A hőmérséklettől függően a folyamat több szakaszát különböztetjük meg. Amikor 280 ° C fölé emelkedik, erős exoterm reakció indul meg, és sok energia szabadul fel.Az utolsó fázisban (t> 500 ° C) éghető szén-monoxid és hidrogén szabadul fel a füstgázokból, amikor áthaladnak az elszenesedett rétegeken. A szilárd maradék vörös, fekete vagy fehér szén.

Oxidatív pirolízis

Ez a fajta pirolízis nevezhető a leginkább környezetbarátnak és legtermékenyebbnek. Újrahasznosítható anyagok feldolgozására szolgál. A reakció magas hőmérsékleten megy végbe. Például a metán pirolízisében oxigénnel keveredik, az anyag részleges égése energiát szabadít fel, amely a maradék nyersanyagot 16 000 ºС hőmérsékletre melegíti.

Az oxidatív pirolízist a magas olajtartalmú ipari hulladék semlegesítésére használják. És olyan műanyagok, gumi és egyéb anyagok feldolgozásához is, amelyek nem képesek természetes bomlásra a természetes környezetben.

„Az oxidatív pirolízis lehetővé teszi a különböző konzisztenciájú nyersanyagok feldolgozását. Folyékony és gáz halmazállapotú anyagokat is beleértve ”.

A módszer alkalmazása háztartási szinten

A külvárosban élni egyre népszerűbb. Azonban nem minden városlakó készen áll a tűzifa készítésére, a falvak és a nyaralók gázosítása meglehetősen lassan oldódik meg.

A háztartási pirolízis kazánok alternatívát jelentenek a lakóhelyiségek szigetelésének hagyományos módszereivel. Ma már nemcsak a szeméttől válnak energiaforrássá, hanem modern elektronikával és kényszerített szellőzéssel vannak felszerelve. A "Pyrolysis 43" háztartási kazánok az egyik legnépszerűbb modellek a hasonló termékek piacán. A berendezés két égésű kazánnal rendelkezik, amely garantálja a keletkező gőzök, gázok stb. Utóégését. Ez használatukat minden szempontból túlsúlyba hozza: gazdaságos, biztonságos, hatékony.

Sőt, a tűzifa is alkalmas ennek a kazánmodellnek a használatára, de a szakértők hangsúlyozzák: a kazánokban lévő üzemanyag inkább ég, mint pl. További utánégetés - jelentős erőforrás-megtakarítást eredményez.

Szinte nem keletkezik hamu, ami azt jelenti, hogy a tulajdonosoknak nem kell sokáig gondolkodniuk a berendezés tisztításán működés közben. Az utolsó dolog, ami fontos a lakossági felhasználók számára, az a képesség, hogy megfelelő kivitelű kazánt válasszon (beleértve a színét is).

A száraz pirolízis típusai

A száraz pirolízis az egyik legkeresettebb az iparban. Segítségével üzemanyagot, különféle kémiai vegyületeket nyernek, és az újrahasznosítható anyagokat ártalmatlanná teszik. A pirolízis különböző hőmérsékleti rendjeinek alkalmazásával gáz, folyékony és szilárd égéstermékeket kapunk.

Alacsony hőmérsékletű üzemmódnak tekintjük a kazán maximális 5500 ° C hőmérsékletre történő felmelegítését. Ilyen hőmérsékleten a gázok képződése gyakorlatilag nem fordul elő. A munka félkokszok (az iparban aktívan üzemanyagként használják őket) és gyanták előállítására irányul, amelyekből később műgumit állítanak elő.

A pirolízis folyamata 550 és 9000 ºC közötti hőmérsékleten alacsony hőmérsékletnek számít, de valójában a technikai képességek miatt az átlagos hőmérsékleti rendszerhez tartozik. Használata akkor ajánlott, ha pirolízisgáz és szilárd üledékek előállítására van szükség. Ebben az esetben az alapanyag tartalmazhat szervetlen eredetű frakciókat.

A pirolízis folyamata 9000 ° C feletti hőmérsékleten magas hőmérsékletű reakciónak tekinthető. A kazán maximális 9000 ºC hőmérsékleten történő működtetése lehetővé teszi szilárd anyagok (koksz, szén stb.) Kinyerését alacsony kibocsátott gázmennyiség mellett.

Főleg gáznemű anyagok előállításához magasabb hőmérsékleti körülmények között végzett desztillációra van szükség. A magas hőmérsékletű rendszer gyakorlati előnye, hogy a keletkező gázokat üzemanyagként lehet felhasználni.

„A magas hőmérsékletű pirolízis nem válogatós a feldolgozott nyersanyagok tartalmát illetően. Alacsony hőmérsékletű üzemmód használata esetén minden előkészítési lépést be kell tartani, beleértve a szárítást és a válogatást is. "

Pirolízis

PIROLÍZIS (a görögből.pir - tűz, hő és lízis - bomlás, bomlás * a. pirolízis; n. Pirolizál; f. pirolizál, termolizál; és. pirylisis) - anyagok bomlása magas hőmérséklet hatására. A kifejezést általában szűkebb értelemben használják, és a pirolízist a szerves vegyületek, például az olaj és a gáz alapanyagának 700–900 ° C-on történő mély termikus átalakulásának magas hőmérsékletű folyamataként határozza meg.

A fő ipari jelentőség az olaj és gáz nyersanyagok pirolízise. Szilárd tüzelőanyagok (fa, szén és barnaszén, tőzeg, olajpala) pirolízisét is alkalmazzák.

Az első pirolízis üzemeket Oroszországban (Kijevben és Kazanban) építették a 70-es években. A 19. században a petrolízist főleg petróleumon hajtották végre annak érdekében, hogy gázhoz jussanak a világításhoz. Később bebizonyosodott az aromás szénhidrogének elválasztásának lehetősége a pirolízis során képződött gyantától. Az első világháború alatt (1914-18) a pirolízist széles körben alkalmazták a toluol (erős robbanóanyag, TNT előállításának alapanyaga) előállításával kapcsolatban.

A nyersolaj pirolízisének célja magas telítetlen szénhidrogén-tartalmú szénhidrogén-gáz előállítása; a gáz halmazállapotú szénhidrogének (etán, propán, bután és ezek keverékei) szintén nyersanyagok a pirolízishez. A pirolízis termékei főleg etilén, egyes esetekben propilén, butilén és butadién. A pirolízis hasznos melléktermékei a mono- és policiklusos arének (benzol, toluol, xilolok, naftalin, antracén stb.) Gyanták. Az etán, propán, benzin és gázolaj pirolízise során etilént, hidrogént, száraz gázt (CH4 + C2H6), valamint propánból, benzinből és gázolajból származó C3-frakciót, benzinből és gázolajból származó O-frakciót, könnyű és nehézolaj benzinből és gázolajból. A maximális gázhozamot gáznemű nyersanyagok - etán, propán, n-bután - pirolízise során érik el. A folyékony alapanyagok közül előnyös az alacsony forráspontú paraffinos benzin. A maximális hozam mellett etilént képeznek etánból 1000 ° C-on, az érintkezési idő 0,01 s.

Az iparban széles körben elterjedt a benzin pirolízise a csőkemencékben: a benzin gőzzel alkotott keverékét 840-850 ° C-ra melegítik, majd egy "kioltó" készülékben gyorsan lehűtik, hogy megakadályozzák a telítetlen szénhidrogének pirolitikus tömörödését. A gőz-gáz keveréket elválasztják a nehéz kátránytól, a vizet, a gázt és a pirolízis könnyű olajat elválasztják. A folyékony termékek pirolízis-egységben történő desztillálása után 4 forráspontú frakciót kapunk: 70 ° C-ig, 70-130 ° C-ig (benzol-toluol), 130-190 ° C-ig (C8-C9) és 190 ° C fölé. (nehéz gyanta). A Cs frakció több mint 50% telítetlen szénhidrogént tartalmaz, beleértve a ciklopentadién és izoprén. A 70-130 ° C-os frakciót hidrogénezzük, benzolt és toluolt extrahálunk belőle. A 130-190 ° C-os frakció xilolokat és 10-12 tömeg% etil-benzolt, sztirolt, indént, diciklopentadiént és egyéb vegyületeket tartalmaz. A 190-230 ° C-os frakciót ledesztilláljuk a nehéz gyantáról a naftalin izolálása céljából. A gyanta nehéz része gyantás aszfaltén-összetevőket tartalmaz, és korom vagy hamutalan koksz előállításához használják alapanyagként. A folyékony pirolízistermékek hozama (tömeg%): 2-3 etánból, 7-10 propánból, 8-10 n-butánból, 12-15 propán-propilén frakcióból, 20-30 benzinből, 40- 50 petróleum-gázolaj frakcióból. A polietilén, etanol, sztirol, etilén-oxid és egyéb termékek előállítására szolgáló pirolízis-etilén világtermelése meghaladja az évi 50 millió tonnát.

A szilárd tüzelőanyagok (szén, tőzeg, pala, fa, fa) pirolízisét (kokszolás, karbonizálás, gáztalanítás) magas hőmérsékleten 900-1050 ° C-ig, közepes hőmérsékleten 700 ° C-ig és alacsony hőmérsékleten 500-550 ° C-on hajtják végre. C. A pirolízistermékek zöme hőmérsékleten (° C) képződik: szén 300-500, barnaszén 250-450, antracit 400-550, tőzeg és fa 150-400. A pirolízistermékek illékony, folyékony és szilárd anyagokat tartalmaznak: H2, CO, CO2, CH4, C2H4, H2S, NH3, H2O, benzol, (NH4) 2SO4, kőszénkátrány, a maradék koksz vagy félkoksz. A pirolízistermékek 1 tonna szénre jutó hozama: legfeljebb 300 nm3 gáz, legfeljebb 10 kg nyers benzol, legfeljebb 3 kg NH3 és H2S, legfeljebb 120 liter gyantavíz, legfeljebb 90 liter gyanta , legfeljebb 700 kg szén. A gyanta több mint 400 ciklikus szénhidrogénből és heteroatom vegyületből áll, például naftalinból és származékaiból, antracénből, fenolból, piridinszármazékokból, kinolinból, tionafténből stb. hangmagasság.A pirolízist az olajforrások kőzeteinek geokémiai vizsgálata során használják fel, hogy felmérjék ezek keletkezési potenciálját.

Szilárd hulladék pirolízise

A környezetbarát hulladékfeldolgozás a pirolízis használat egyik kulcsfontosságú területe. Ezek az egységek jelentősen csökkenthetik az antropogén faktor környezetre gyakorolt negatív hatásait.

A pirolízis során a bioaktív anyagok lebomlanak, a nehézfémeket nem olvasztják fel. A pirolízis kazánokban történő hőbontás után gyakorlatilag nincs igény nélküli hulladék, ami lehetővé teszi további tárolásuk területének jelentős csökkentését.

Így például 1 tonna abroncs elégetésével 300 kg korommal szennyezzük a légkört. Ezenkívül körülbelül 500 kg mérgező anyag kerül a levegőbe. Ugyanazon anyag újrahasznosítása a pirolízisüzemekben lehetővé teszi a gumi felhasználását energetikai célokra, újrahasznosítható anyagok beszerzését a további gyártáshoz és a káros kibocsátások jelentős csökkentését.

A többlépcsős feldolgozó rendszernek köszönhetően csökkenthető a környezetre gyakorolt káros hatás. A pirolízis során a hulladék ártalmatlanításának négy szakaszán megy keresztül:

- kezdeti szárítás;

- reccsenés;

- a légkörben történő feldolgozás maradványainak utánégetése;

- a kapott gáznemű anyagok tisztítása speciális abszorberekben.

A pirolízis üzemek lehetővé teszik a hulladék feldolgozását:

- fafeldolgozó vállalkozások;

- gyógyszeripar;

- autóipar;

- villamosmérnök.

A pirolízis módszerrel sikeresen kezelhetők a polimerek, a szennyvíz és a háztartási hulladékok. Vitatja a kőolajtermékek jellegére gyakorolt hatást. Nagyszerű szerves hulladék ártalmatlanításához.

A pirolízis egységek egyetlen hátránya a klórt, ként, foszfort és más mérgező vegyszereket tartalmazó nyersanyagok feldolgozásában mutatkozik meg. Ezen elemek felezési ideje a hőmérséklet hatására kombinálható más anyagokkal és mérgező ötvözeteket képezhet.

A pirolízis üzemek szükségessége

A szemét és más szilárd hulladéknak a tárgyalt módszerrel történő ártalmatlanításának fő problémája az, hogy hatékony és olcsó módszert találjon az égetés során fellépő gőzök megkötésére. Égéskor klór, foszfor, kén szabadul fel. Ezenkívül néhány egyedi elégetést megkülönböztet a klór és más égéstermékek kölcsönhatásának reakciója, amelynek eredményeként egyszerűen mérgező vegyületek képződhetnek.

A modern installációk számos leírt nehézséget megoldanak. Például az oxigén korlátozott hozzáférhetősége csökkenti a toxinok képződésének valószínűségét: furán, benzopirol és mások.

A ciklikus hulladékfeldolgozó komplexek létrehozásának lehetősége szinte hulladékmentes termeléshez vezet. Az energiaforrások maximális megtakarítása érhető el. Ezenkívül a keletkező salakot útjavításra használják, ami tovább növeli a feldolgozás gazdasági értékét.

A gyárak lehetséges telephelyeinek köre bővül (még a városok területén is). Mivel ideális esetben nem szabad kibocsátani a környezetbe: nincsenek gáznemű mérgező füstök, kizárják az ipari szennyvizek képződését (mindent ciklikusan gyűjtenek és újrafeldolgoznak).

Az utolsó előny, hogy a fenti lehetőségeket egy meglehetősen kompakt berendezésen hajtják végre, hatalmas csövek, magas megfélemlítő épületek nélkül. Teljesen meg lehet szervezni a másodlagos hulladék termelését egy kis hangárban.

Videó - pirolízis üzemek hulladék ártalmatlanítására:

Fa pirolízis

Ezt az eljárást fatörésnek is nevezik, és Oroszországból származik. A modern egység prototípusát szénégetőink találták ki idők óta. A levegőhöz való hozzáférés nélküli szén megszerzéséhez meggyújtották a fát a föld alatt.

Ma ez a folyamat sokkal tökéletesebb és több szakaszban zajlik.A repedés 2000 ° C-ra melegítve kezdődik. Ebben a szakaszban nagy mennyiségű szén-monoxid szabadul fel. Ha tovább égeti a légkörben, akkor hatalmas mennyiségű energiát tud majd szerezni.

Ezután a kazánt 5000 ° C-ra melegítik. Ebben a hőmérsékleti rendszerben metanolt, gyantákat, acetont és ecetsavat kapunk. Kemény szenet is termel, ismertebb nevén szén.