Célok és célok

A modern kazánautomatizálási rendszerek képesek garantálni a berendezések problémamentes és hatékony működését a kezelő közvetlen beavatkozása nélkül. Az emberi funkciók az egész eszközkészlet egészségi állapotának és paramétereinek online ellenőrzésére korlátozódnak. A kazánház automatizálása a következő feladatokat oldja meg:

- A kazánok automatikus indítása és leállítása.

- A kazán kimenetének szabályozása (kaszkádvezérlés) a megadott elsődleges beállítások szerint.

- A nyomásfokozó szivattyú vezérlése, a hűtőfolyadék szintjének szabályozása a munka- és a fogyasztói körökben.

- A jelzőeszközök vészleállítása és aktiválása a beállított határokon túli működési értékek esetén.

A gőzkazánok automatizálási rendszereinek fejlesztése: garancia azok megbízható működésére

Megfontolják a modern automatizálási rendszerek használatának kérdését a gőzkazánok üzemeltetésében, amelyek segítségével a technológiai folyamat összes tényezőjét ellenőrizzük. Ez a kazánegységek működésének fő paramétereinek mérésével és a kazánrendszer hibáinak időben történő jelzésével történik. Így biztosítjuk a kazánházak hosszú távú és problémamentes üzemeltetését, valamint növeljük a műszaki személyzet biztonságát.

A vészhelyzetek számának csökkentése a gőzkazánok üzemeltetése során az egyik fő feladat, amelyen számos vállalkozás szakemberei dolgoznak. A gőzkazánok diagnosztikai és üzemi ellenőrzésének teljes tapasztalata megmutatja a kazánegységek műszaki állapotának időszerűtlen és rossz minőségű diagnosztikájának veszélyét. Amikor az irányítás hiányosságai a gőzkazánok üzemeltetésére vonatkozó szabályok megsértésével járnak, ez sok esetben balesetekhez és robbanásokhoz vezet [1].

Ha felsoroljuk a gőzkazánok baleseteinek fő okait, akkor a következő listát mutatjuk be: a vízszint csökkenése, a normál nyomás túllépése, a vízrendszer megsértése, a gyártás során felmerült hibák és javítás.

Fontos megfigyelni a technológiai műveletek sorrendjét vészhelyzet esetén. Például a kazán vízszintjének csökkenése esetén a karbantartó személyzetnek a következő műveleteket kell végrehajtania: 1) kapcsolja ki az üzemanyag-ellátást, 2) kapcsolja ki a kemence levegőztetését a füstelvezető kikapcsolásával és a ventilátor, 3) állítsa le a fújást, 4) állítsa le a kazán áramellátását a tápvezeték szelepének elzárásával, 5) zárja el a kazán gőzzáró szelepét (GPZ). A kazán feltöltése szigorúan tilos. A kazán vízzel történő feltöltése a vízszint csökkenése és a kazán dob környezeti hőmérsékletre történő lehűlése esetleges károsodásainak megállapítása érdekében csak a kazánház feje utasítására hajtható végre. Mi az eredménye a gőzkazán engedély nélküli feltöltésének vízzel a vészkioldás során? Ha a vízszint a maximálisan megengedett alá csökken, akkor a falcsövek belülről történő lehűlése leáll, és fűtésük hőmérséklete jelentősen megnő. Ha egyidejűleg vizet juttat a kazánrendszerbe, az azonnal gőzzé válik, ami éles nyomásugrást okoz, ami robbanáshoz vezet. A gőzkazán robbanásainak egyes eseteit a következő szomorú lista képviseli.

Tehát 2020. február 7-én a Kazah Köztársaságban, a Tselinograd kerület Akmol faluban, egy külön épületben - kazánházban, kazánrobbanás történt.Az eredmény a falak összeomlása és tüze lett.

2020. február 15-én a Fehérorosz Köztársaságban, a Logoisk kerületben, az Oktyabrskaya SSh területén egy gőzkazán robbant fel, és megölt egy 24 éves helyi lakost.

2020. szeptember 20-án, 21.10-kor a JSC Teploservice kazánházában (Korenovszk, Krasznodar Terület), amely hőellátással látja el a központi regionális kórházat, a Krasznodari Terület Korenovsky kerületét, a KSVa - 2.5G kazánt megsemmisítették és a falakat részben beomlottak, és a kazánház teteje.

2020. október 1-jén a Verhoyansk kerületi Batagay Jakut faluban, a habosított polisztirol gyártására szolgáló gyártóbázison gőzkazán robbanás történt, amelynek eredményeként három ember meghalt.

2020. november 11-én Kislovodsk városban egy gázkazán robbanás történt az Ostrovsky utca 4. számú kazánházban.

A statisztikák azt mutatják, hogy a robbanások riasztó következetességgel fordulnak elő. Hogyan lehet megelőzni a rendellenes helyzeteket? Először is javítani kell a gőz- és melegvíz-kazánok automatizálási és védelmi rendszerét.

A kazán automatizálásának meg kell felelnie a következő követelményeknek: 1) elegendő számú vezérlőegység jelenléte a BKG gázszelepek tömítettségéhez; 2) a kazánégők gyújtási csoportjának gyújtásának teljes automatizálása; 3) a fejlettebb automatizálási rendszerek telepítését össze kell kötni a meglévő frekvenciaváltókkal, amelyek vezérlik a füstelszívókat és a ventilátorokat; 4) könnyű kezelhetőség [3].

Például javasoljuk a kazánegység fő vezérlésének megszervezését OWEN berendezések segítségével. A gyártási tapasztalatokat elemezve elmondhatjuk, hogy a PLC100 programozható logikai vezérlő OWEN cég általi bevezetése lehetővé teszi a következő automatizálási feladatok végrehajtását gőzkazánoknál (például PTVM-30 kazánoknál): vezérlőprogram, a gázvezeték tisztításának megkezdése, a védelem ellenőrzése, a gyújtó és a gyújtási csoport első égőjének meggyújtása az üzemeltető jelzésére, a gyújtó és a gyújtási csoport második égőjének meggyújtása az üzemeltető jelzésére, a következő égők meggyújtása, a kazán fűtése, a kazán működtetése); 2) a szükséges védőelemek soros csatlakoztatása; 3) a biztonsági automatizálás megbízhatóságának figyelemmel kísérése; 4) a kazán meghibásodásának kiváltó okának rögzítése a számítógép memóriájában; 5) a kazán vezérléséhez tartozó szabályozók, bemeneti / kimeneti modulok és egy programozható logikai vezérlő PLC állapotának figyelemmel kísérése; 6) a bekapcsolt égők számának ellenőrzése; 7) elektronikus rögzítő működtetése a kazán beállított paramétereinek vezérlésére a kezelő számítógépén.

Ha figyelembe vesszük a DKVR 10/13 típusú gőzkazán automatizálásának problémáját, akkor az automatizálási problémák megoldásához szükség van tanúsított hazai automatizálási eszközök használatára, amelyek a Tecon US TKM410 vezérlőn alapulnak. A rendszerszoftvert a gyártó szállítja a vezérlővel együtt. Az aktuális és archivált információk szolgáltatása a V04 kezelőpanelen történik. Minden automatizálási eszköz az automatizált kezelőállomáson (AWP) található, ShUK pajzs formájában (kazán vezérlőszekrény). Az információk gyűjtése a mikroprocesszoros rendszerbe háztartási érzékelőket használnak standard diszkrét és analóg kimeneti jelekkel. Az érzékelőket költség-, pontosság- és megbízhatósági okokból választják ki, és a használat megkönnyítése érdekében egy közös szekrényben vannak elhelyezve. A gáz, a ritkaság, a levegő és a szint paramétereinek helyi szabályozását a kazán elejére szerelt eszközök végzik.

DE típusú gőzkazánok folyamatainak biztonsági automatizálása (DE-4-14GM, DE-10-24GM, DE-6.5-14GM, DE-10-14GM, DE-16-14GM, DE-16-24GM, DE- 25-14GM, DE-25-24GM), amelyeket telített és túlhevített gőz előállítására terveztek, javasoljuk, hogy az AGAVA 6432 mikroprocesszoros eszköz (vezérlő) alapján építsük fel.

Az AGAVA 6432 vezérlő, ha gázzal vagy folyékony tüzelőanyaggal üzemel, a kazán kezelési kézikönyvének, az ipari biztonság területére vonatkozó szövetségi normáknak és szabályoknak, az Orosz Föderáció és a Vámunió biztonsági szabályainak megfelelően, rendelkezik: 1) a gázszelepek tömítettségének automatikus ellenőrzéséről, 2) a gázkazán égő automatikus gyújtásáról, 3) az olajégő félautomata vagy kézi gyújtásáról, 4) a kemence vészhelyzet utáni szellőzéséről legalább 10 percig .

Az égő biztonsági kikapcsolása akkor következik be, amikor az egyik esemény észlelhető: 1) az égő előtti gáznyomás növekedése / csökkenése; 2) a folyékony üzemanyag nyomásának csökkentése az égő előtt; 3) a légnyomás csökkentése az égő előtt; 4) csökkentjük a kemencében a vákuumot; 5) a kazán dobjának szintjének emelkedése a felső vészhelyzeti szint fölé; 6) a kazán dobjának szintjének csökkentése az alsó vészhelyzeti szint alá; 7) a gőznyomás növelése a kazán dobjában;

Az összes kötelező védelem megvalósítása mellett az AGAVA 6432 mikroprocesszoros eszközön (vezérlő) alapuló automatizálás: 1) a kazán teljesítményének automatikus zökkenőmentes szabályozását a kazán dobjában lévő gőznyomás vagy a kazán; 2) az üzemanyag / levegő arány automatikus sima szabályozása a ventilátor vezető lapátok működtetőjének vagy a ventilátor motor változó frekvenciájú meghajtásának vezérlésével; 3) a kazán kemencében a vákuum automatikus zökkenőmentes szabályozása a kipufogóventilátor vezetőjének működtetőinek vagy a kipufogóventilátor motorjának frekvenciavezérelt hajtásának vezérlésével; 4) a vízszint automatikus szabályozása a kazán dobjában a kazán vízellátásán lévő vezérlőszelep működtetőjének vezérlésével; 5) az üzemanyag / levegő arány táblázat korrekciója a kipufogógázok oxigéntartalmával vagy az égőbe belépő levegő hőmérsékletével; 6) a kazán vezérlése és védelme, ha tartalék folyékony üzemanyaggal üzemel.

Az események és a kazán fő technológiai paramétereinek regisztrálásához elektronikus vezérlőt építenek be a vezérlőbe.

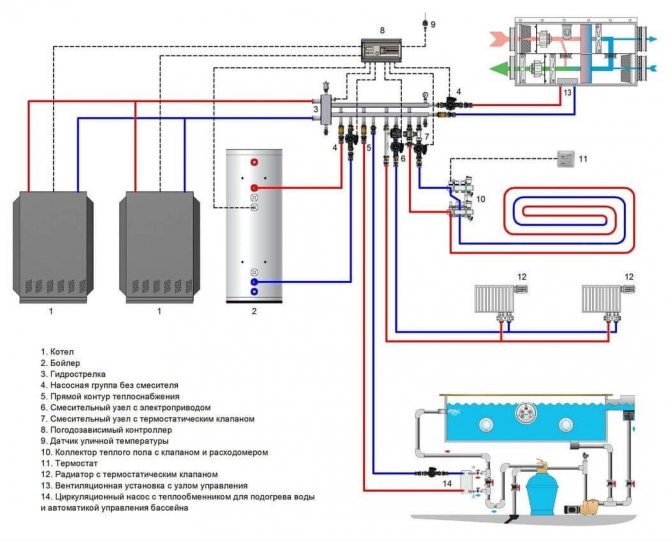

Célszerű egy automatizálási rendszert kiépíteni egy KVGM típusú melegvíz-kazánhoz a KR-300ISh szabályozó alapján, "felső szintű" vezérléssel.

Ugyanakkor az automatizálási rendszer személyi számítógépet és a TRACE MODE 5.0 SCADA rendszert használ a megjelenítéshez és vezérléshez.

Vizsgáljuk meg a KR-300ISh vezérlőn alapuló automatizálási készlet fő elemeit, amelyek lehetővé teszik a KVGM típusú kazán hatékony vezérlését. Ők:

1) ShchUK program kezelőpanel, amelyre telepítve van:

KR-300ISH KGZhT.421457.001 multifunkcionális mikroprocesszoros vezérlő, amely a következőkből áll:

a) BK-Sh-1-1-XXX-20-1.5-1 vezérlőblokk KBS-72Sh sorkapocs-csatlakozókkal;

b) blokkolja a BUSO-Sh-XXXX-0-1.5 blokkot a KBS-96SH-1.5 sorkapocs-csatlakozókkal;

c) a BP-Sh-1-9 és a BP-4M vezérlő tápegységei;

2TRM1 hőmérséklet- és nyomásmérők;

2) a végrehajtó eszközök táblája, amelybe telepítve van:

automatikus kapcsolók, kapcsolók és védőfelszerelések;

érintés nélküli reverzibilis indítók PBR-2M;

Karat-22, BP-10, BUS-30 tápegységek;

3) "LEONA" szoftver;

4) "TRACE MODE" szoftver;

5) Metran-100, TSM-0193, TSP-0193 típusú nyomástávadók és MEOF-100 / 25–0,25u-99 típusú működtetők;

6) ZZU-4 gyújtásvédő készülék;

7) szelektív eszközök a légnyomás, a kemence vákuumának, a víznyomás impulzusainak, valamint elektromágneses áramlásmérők a víz kazánból történő áramlásának mérésére.

Így a gőzkazánok üzemeltetéséhez használt modern automatizálási rendszereket felhasználva ellenőrizzük a technológiai folyamat összes tényezőjét. Ez a kazánegységek működésének fő paramétereinek mérésével és a kazánrendszer hibáinak időben történő jelzésével történik. Így biztosítjuk a kazánházak hosszú távú és problémamentes üzemeltetését, valamint növeljük a műszaki személyzet biztonságát.

Irodalom:

- Szövetségi normák és szabályok az ipari biztonság területén "Ipari biztonsági szabályok veszélyes termelő létesítményekhez, ahol túlzott nyomás alatt működő berendezéseket használnak" (Rostekhnadzor 116. sz. 2014. március 25-i rendelete).

- SP 62.13330.2011 * Gázelosztó rendszerek. Az SNiP 42-01-2002 frissített kiadása (1. számú módosítással)

- SP 89.13330.2012 Kazángyárak. Az SNiP II-35–76 frissített kiadása. SP (Szabályzat kódexe), 2012. június 30., 89.13330.2012

- GOST R 54961–2012 Gázelosztó rendszerek. Gázfogyasztási hálózatok. A működés általános követelményei. Működési dokumentáció. GOST R, 2012. augusztus 22., 54961–2012

- GOST 21204–97 Ipari gázégők. Általános műszaki követelmények (az N 1, 2 módosítással). A GOST 1997. április 25-én kelt, 21204-97

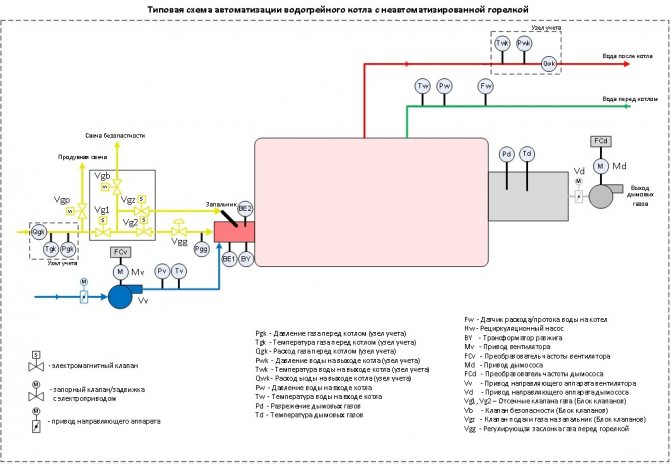

Automatizálási objektum

A kazánberendezés, mint szabályozás tárgya, összetett dinamikus rendszer, sok egymással összekapcsolt bemeneti és kimeneti paraméterrel. A kazánházak automatizálását bonyolítja az a tény, hogy a gőzegységekben a technológiai folyamatok aránya nagyon magas. A fő szabályozott értékek a következők:

- a hőhordozó (víz vagy gőz) áramlási sebessége és nyomása;

- ürítés a tűztérben;

- az adagolótartály szintje;

- az elmúlt években megnövekedett környezeti követelményeket támasztottak az elkészített üzemanyag-keverék minőségével és ennek eredményeként a füstgázok hőmérsékletével és összetételével kapcsolatban.

AUTOMATIKUS GŐZKÖZEPEK SZABÁLYOZÁSA

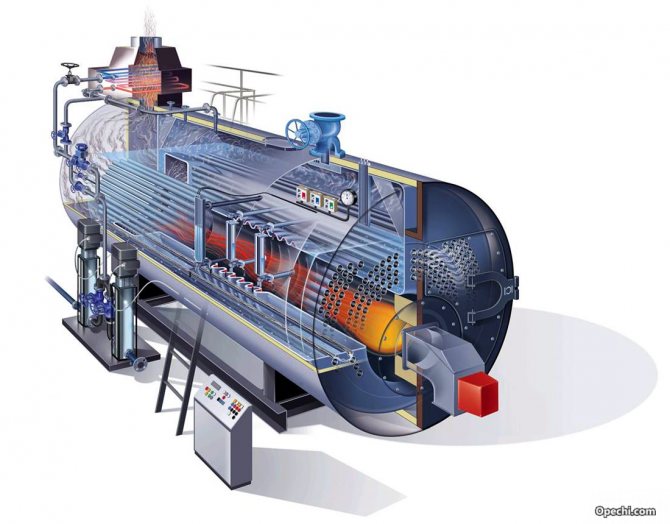

4.5 Dobgőzkazán, mint vezérlő objektum

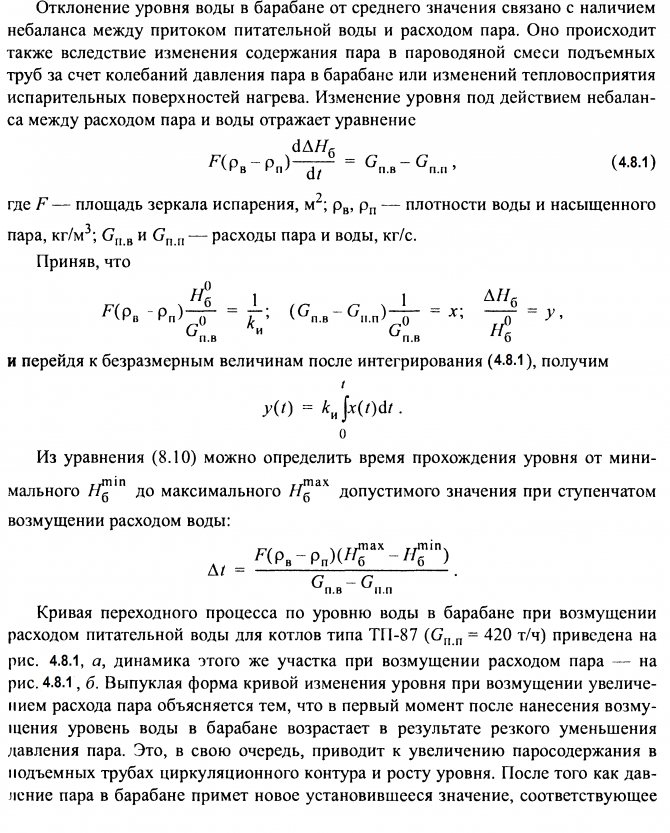

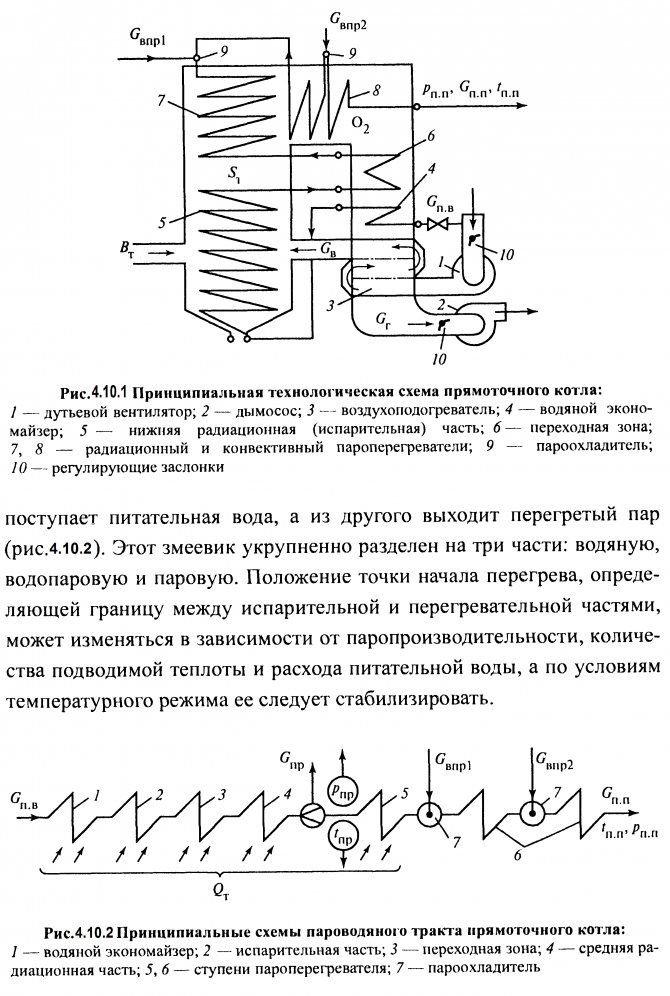

A dobgőzkazánban zajló technológiai folyamat vázlatos ábráját a 2. ábra mutatja. 4.5.1. Az üzemanyag az égőkön keresztül jut a 7 kemencébe, ahol általában fáklyás módszerrel égetik el. Az égési folyamat fenntartása érdekében a kemencébe olyan mennyiségű levegőt juttatnak QB.

DV ventilátorral pumpálják, és légmelegítőben előmelegítik

9.

Az égés során keletkező füstgázok Qg

egy DS füstelvezetővel szívta ki a kemencéből. Útközben áthaladnak az 5 túlhevítők fűtőfelületein,

6

, vízgazdálkodó

8

, légfűtés

9

és a kéményen keresztül kerülnek a légkörbe.

A párologtatási folyamat a 2 keringési áramkör felszálló csöveiben zajlik, amelyek árnyékolják a kamra kemencéjét és vízellátást biztosítanak a lefolyókból 3.

Telített gőz Gb a dobból

4

belép a túlhevítőbe, ahol a beállított hőmérsékletre melegítik a fáklya sugárzása és a konvektív füstgázzal történő melegítés miatt. Ebben az esetben a gőz túlhevítésének hőmérsékletét a Gvpr vízbefecskendezéssel szabályozzuk a 7 párásítóban.

A kazán fő szabályozott értéke a túlhevített G gőzárampp

, a nyomása

Pp.p.

és a hőmérséklet t

pp

... A gőz áramlási sebessége változó, és nyomását és hőmérsékletét a megengedett eltéréseken belül állandó értékek közelében tartják, ami egy turbina vagy más hőenergia-fogyasztó adott üzemmódjának követelményeinek tudható be.

Ezenkívül a következő értékeket kell tartani a tűréshatárokon belül:

vízszint a dobban Hb

- a tápvízellátás megváltoztatásával szabályozni

GP.B

;

vákuum a tűztér felső részén UTCA

- szabályozza a füstgázokat a kemencéből beszívó füstelvezetők ellátásának megváltoztatásával;

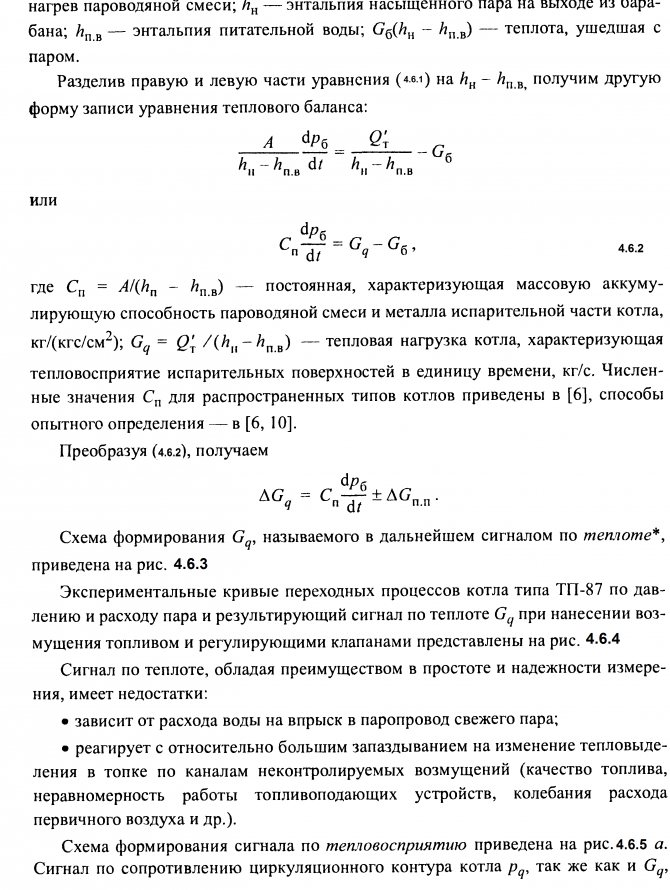

Ábra. 4.5.1. A dobkazán alapvető technológiai sémája:

GPZ - fő gőzszelep; RPK - szabályozó előtoló szelep; 1

- tűztér;

2

- cirkulációs áramkör;

3

- durva csepp;

4

- dob;

5,6

- gőz túlhevítők; 7 - túlhevítő;

8

- takarékosság;

9

- légmelegítő

4.6 Az égési és párolgási folyamatok szabályozása

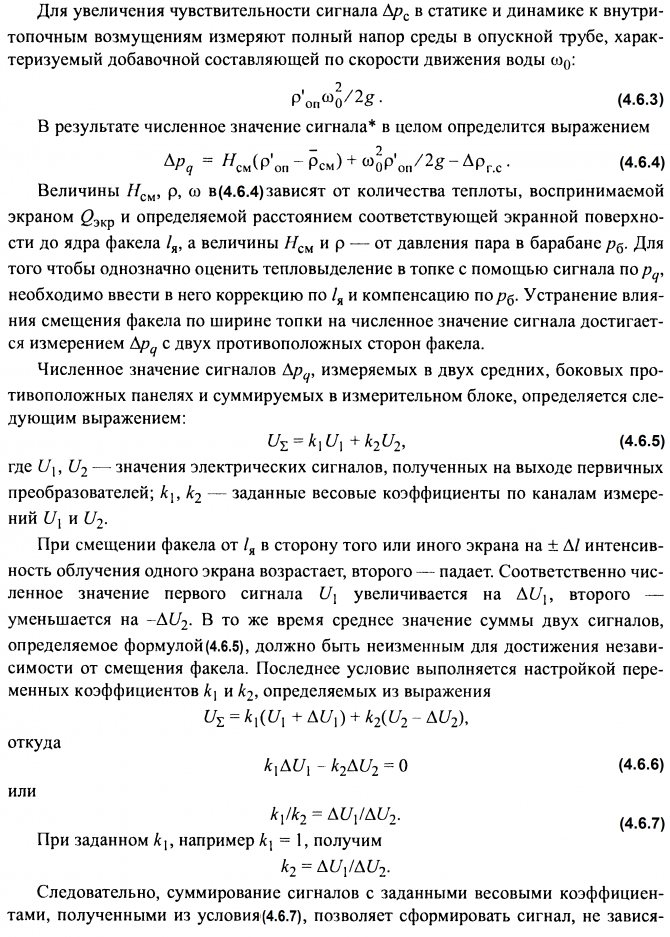

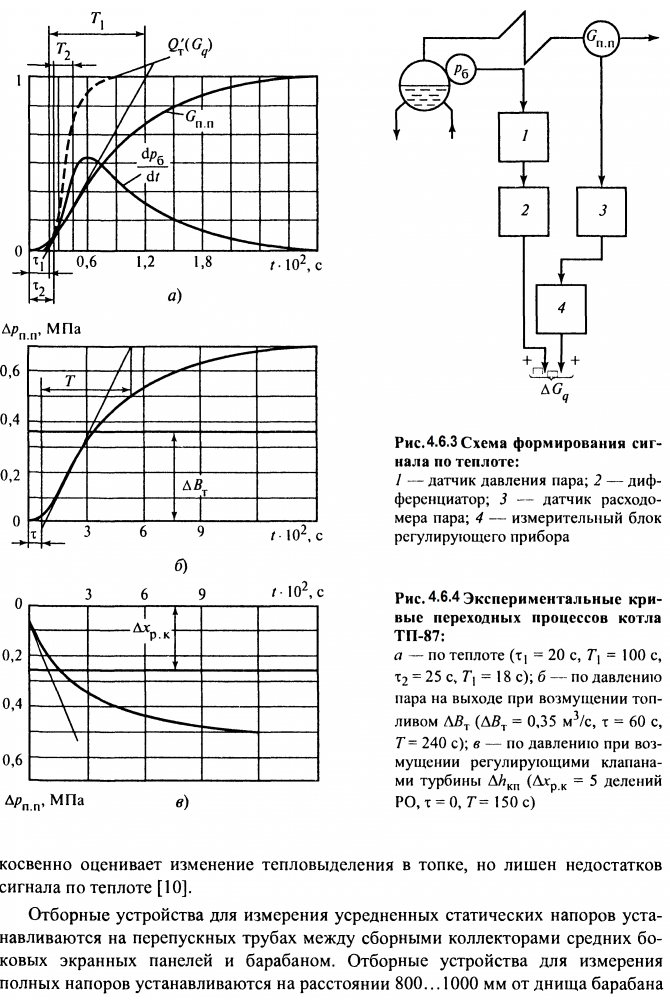

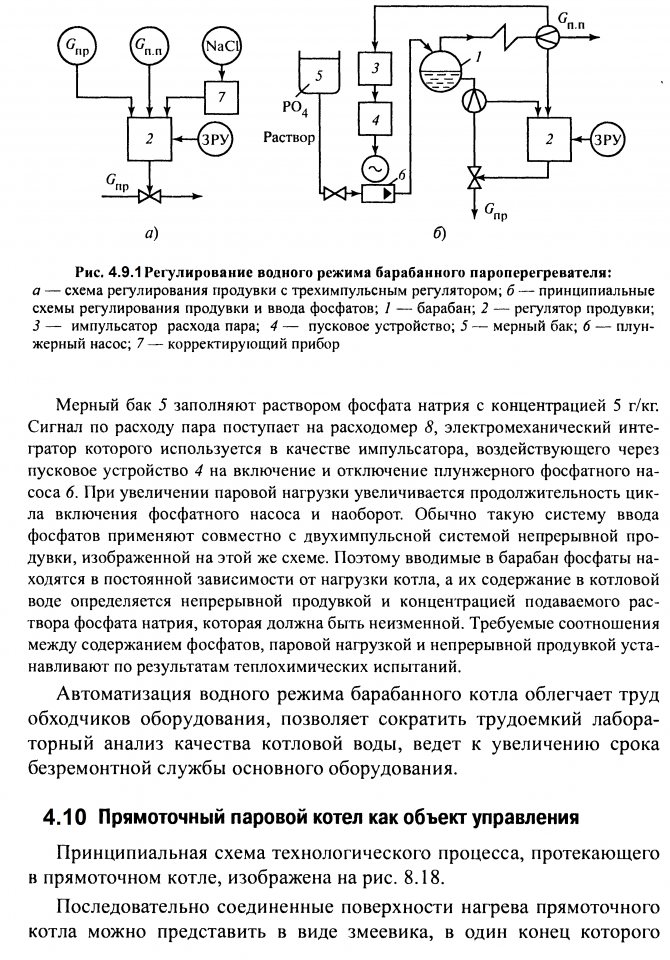

Ábra. 4.6.5 Vezérlő kapcsolási rajz

gőznyomás a turbina előtt:

1 - üzemanyag-ellátás szabályozó; 2 - a forgási frekvencia (sebesség) szabályozója; 3 - turbina vezérlőszelepek; 4 - nyomásszabályozó; 5 - a turbina szinkronizátor elektromos hajtása

A turbina előtti gőznyomás zárt ACP-jének sematikus diagramja a vizsgált esetre az 1. ábrán látható. 4.6.5, sor de.

Ebben a diagramban a gőznyomást a nyomásszabályozó tartja fenn

4

az U tüzelőanyag-ellátó szabályozóra és a turbina rotor fordulatszámára - a sebességszabályozóra - hat

2.

Alap üzemmódban a nyomásszabályozó hatását át kell kapcsolni a turbina 3 vezérlőszelepeinek vezérlő mechanizmusára az 5 turbina szinkronizátorának elektromos meghajtóján keresztül (4.6.5. Ábra - b vezeték).

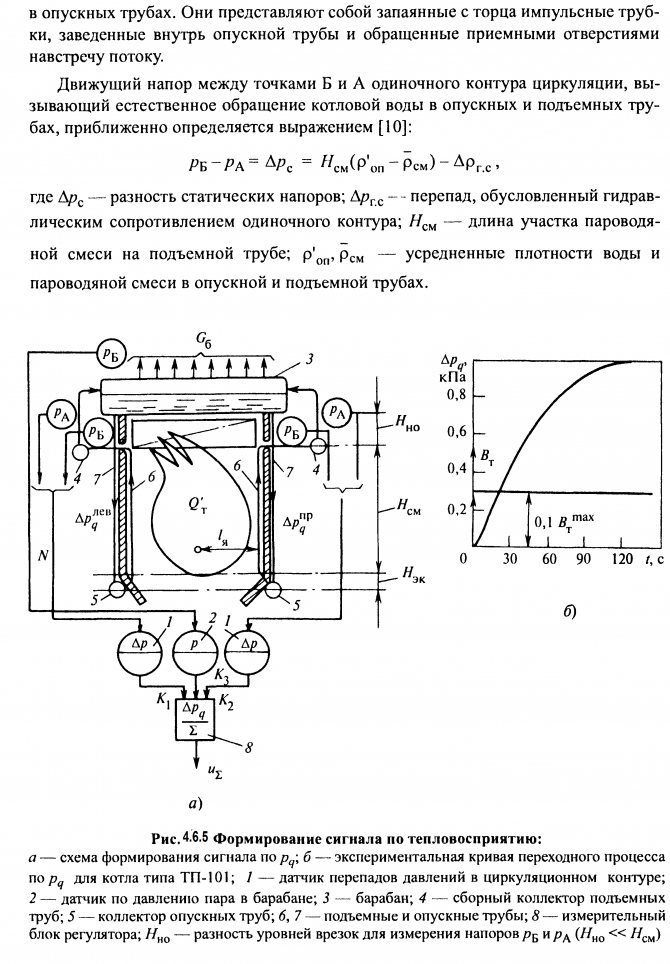

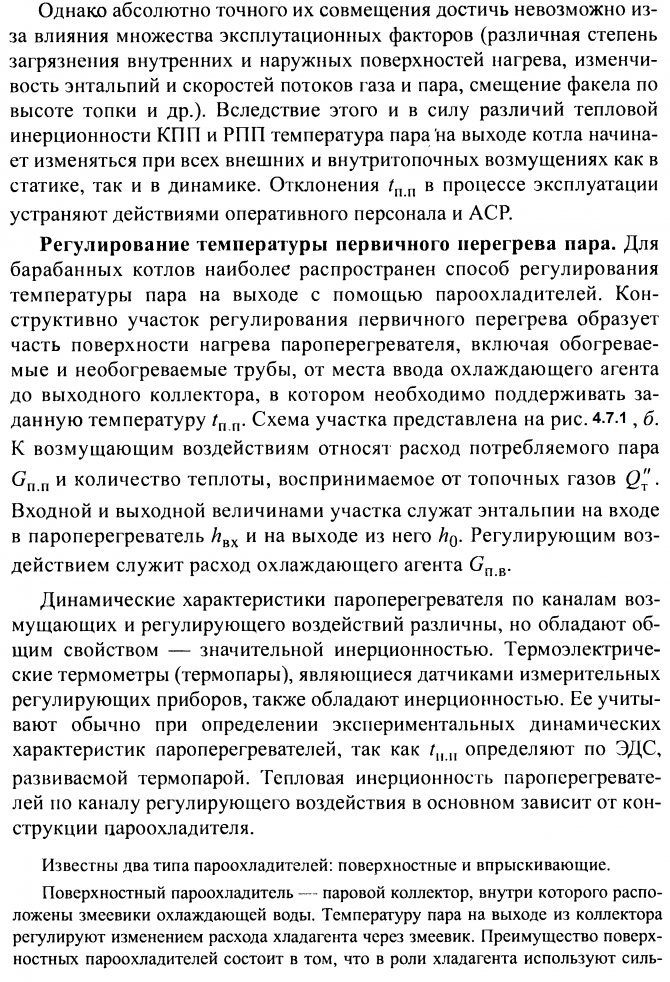

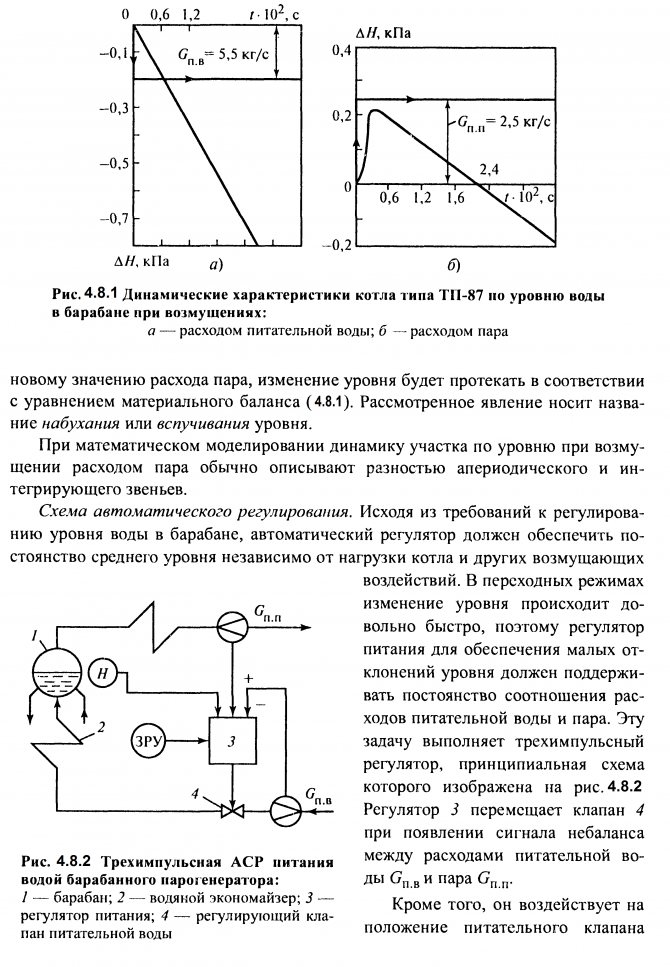

Közös gőzvezetékkel rendelkező kazáncsoport szabályozása. Ennek az esetnek a szabályozását vázlatosan ábrázoljuk (ábra egy fő szabályozóval) a 2. ábra. 4.6.7., A. A gőznyomás fenntartása a közös vezetékben állandó érték mellett, állandó állapotban biztosítja az egyes kazánok kemencéjének adott mennyiségű tüzelőanyag-ellátását. Átmeneti üzemmódban, amelyet a teljes gőzterhelés változása okoz, a gőznyomást úgy szabályozzák, hogy minden kazánhoz vagy annak egy részéhez üzemanyagot juttatnak. Ebben az esetben két eset lehet.

Minden kazán szabályozó üzemmódban működik. A közös gőzvezeték pm gőznyomásának eltérése megfelelő jel megjelenését eredményezi a 3 fő szabályozó bemenetén. Ez vezérli az összes kazán üzemanyag-ellátó szabályozóit. Mindegyikük részarányát a teljes gőzterhelésben kézi vezérlőegységekkel (ZRU) állítják be.

Az egységek egy része átkerül az alap üzemmódba azáltal, hogy leválasztják az üzemanyag-ellátó szabályozók és a fő szabályozó csatlakozásait. A közös gőzvezetékben a gőznyomást olyan egységek szabályozzák, amelyeknek a főszabályzóval való kapcsolatai nem szakadnak meg. Ez a megoldás nagyszámú párhuzamosan működő kazán esetén ajánlott, amikor nincs szükség az összes egység szabályozó üzemmódban tartására.

Ábra. 4.6.7. A gőznyomás szabályozásának sematikus diagramjai egy fő gőzvezetékben egy fő szabályozóval (a) és az üzemanyag-fogyasztás stabilizálásával (b):

1 - üzemanyag-ellátás szabályozó; 2 - turbina fordulatszám-szabályozó; 3 - fő gőznyomás-szabályozó; K1, K2 - kazánok; Т1, Т2 - turbinák

Az első esetben a gőzfogyasztó terhelésének egyenletes elosztása biztosított az egyes egységek között, a másodikban - az alap üzemmódban működő egységek gőzterhelésének stabilitása.

Kövessük az ACP működését a fő szabályozóval kemencében belüli zavarok esetén. Tegyük fel, hogy a zavar az üzemanyag-ellátó csatornán keresztül érkezik.

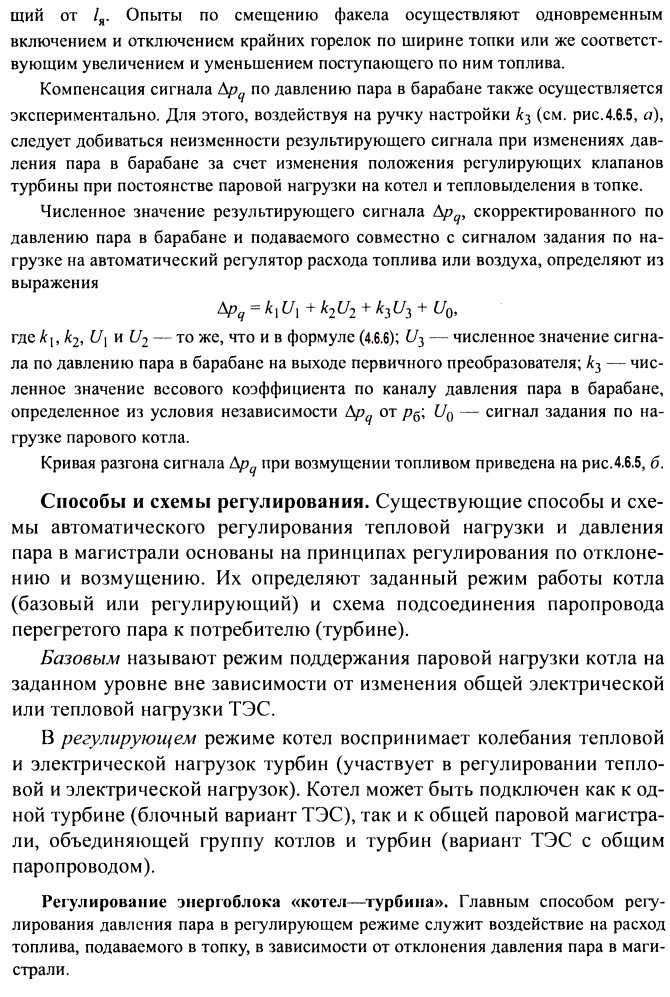

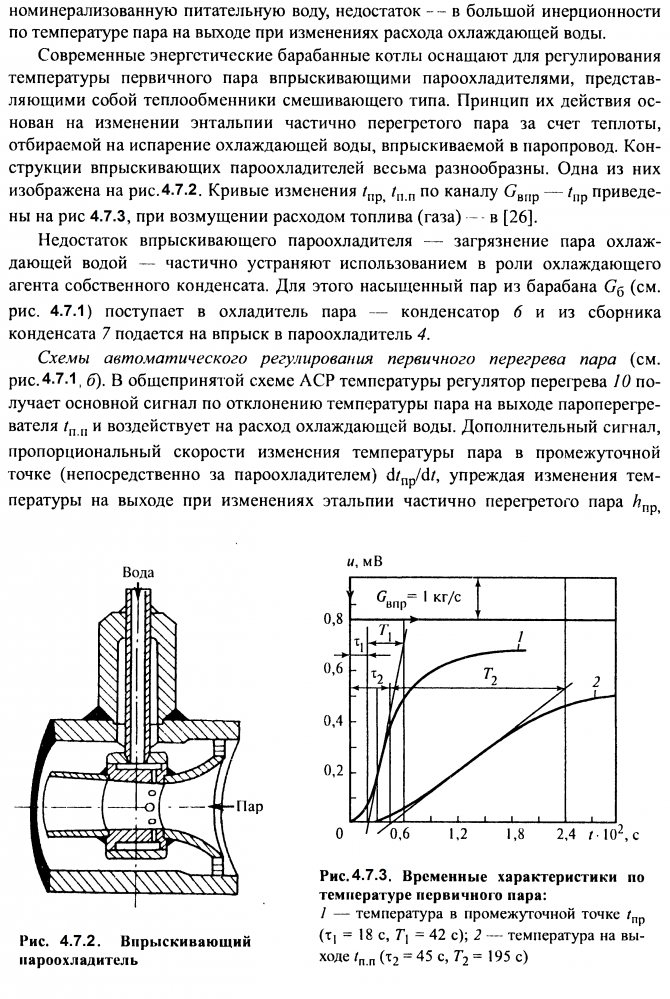

Ábra. 4.6.8 Az üzemanyag-ellátás szabályozása a "referencia-hő" séma szerint:

a, b - szerkezeti és funkcionális diagramok; I, II - külső és belső kontúrok; 1 - gőznyomás-szabályozó; 2, 3 - üzemanyag-szabályozók; 4,5 - differenciátorok

A hőjelhez képest még kisebb tehetetlenséggel rendelkezik a kemence falainak hőérzékelésén megjelenő jel ∆pq. Hőjel helyett hőterhelés ACR-ben történő használata lehetővé teszi a szabályozás minőségének javítását a II stabilizáló áramkör sebességének növekedése miatt (lásd 8.8. Ábra, a).

Az égési folyamat hatékonyságának szabályozása. A kazán hatékonyságát a hatékonyság alapján értékelik, amely megegyezik a gőz előállítására és túlhevítésére fordított hasznos hő és az összes üzemanyag elégetésével elérhető rendelkezésre álló hő arányával.

A szakasz átmeneti folyamatának görbéi a túlhevítő mögötti füstgázok 02 oxigéntartalmára, ha a levegő áramlásának növekedése edQw megzavarja, a fúvó ventilátorok vezető lapátjai (HA) a helyzetjelző százalékában ( % UP) és gázüzemanyag ∆BT

m3 / h az ábra mutatja. 4.6.9., B. A szakasz tehetetlensége az égéstér térfogatától és a hozzá csatlakozó gázcsatornától, valamint a mérőeszköz késésétől függ. A dinamikus tulajdonságok matematikai leírásában ez a szakasz két kapcsolat egymás utáni összekapcsolásaként jelenik meg: a τ szállítási késleltetés és az inerciális elsőrendű T időállandóval [26].

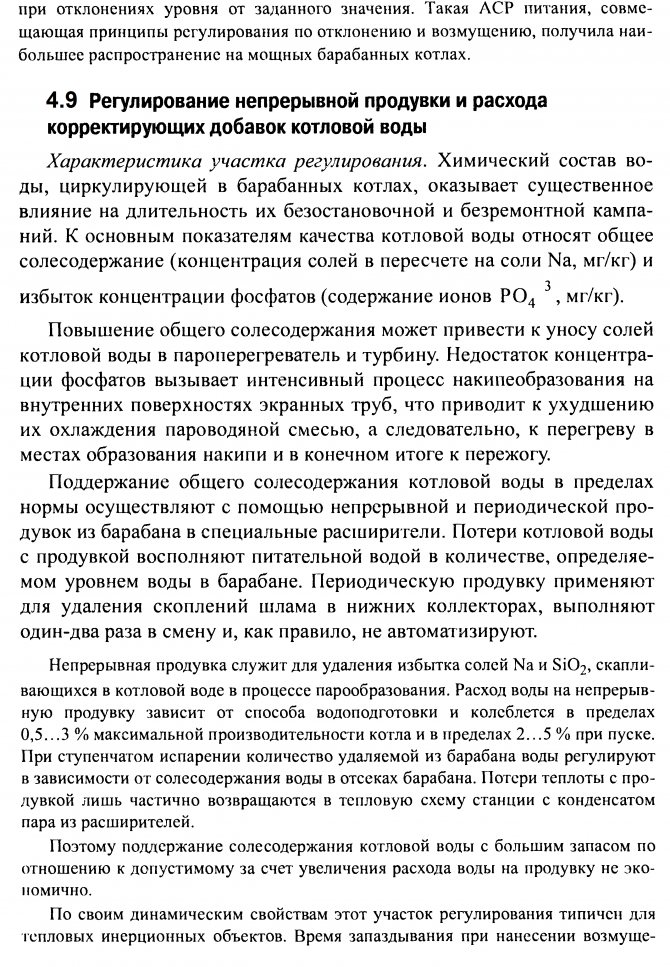

A szabályozás módszerei és rendszerei. A túlhevítő mögötti felesleges levegő szabályozásának fő módja a kemencébe juttatott mennyiség változtatása fúvóventilátorok segítségével. Az automatikus légellátás-szabályozási rendszerek számára számos lehetőség áll rendelkezésre, az égési folyamat hatékonyságának közvetett értékelésére szolgáló módszerektől függően a különböző jelek aránya alapján.

1. A hatékonyság szabályozása az üzemanyag-levegő arány szerint. Állandó üzemanyag-minőség mellett annak fogyasztását és a szükséges égési hatékonyság biztosításához szükséges levegőmennyiséget az üzemi tesztek eredményeként létrejött közvetlen arányos viszony kapcsolja össze. Ha az üzemanyag-fogyasztás mérését elég pontosan végezzük, akkor az optimális levegőfelesleg fenntartása megvalósítható az üzemanyag-levegő néven ismert szabályozási sémával (4.6.10. Ábra, a). Gáznemű tüzelőanyag esetén a gáz és a levegő mennyisége közötti szükséges arányt úgy hajtják végre, hogy összehasonlítjuk a nyomáseséseket a gázvezetékre és az RVP légmelegítőre szerelt korlátozó eszközökön vagy a levegőáramlás speciális mérőeszközén. Ezeknek a jeleknek a különbségét az automatikus takarékszabályozó bemenetére táplálják, amely szabályozza a fúvóventilátorok ellátását.

A szilárd tüzelőanyag-fogyasztás folyamatos mérése, amint azt már említettük, megoldatlan probléma. Néha a porított üzemanyag fogyasztását becsülik például a szabályozó test helyzete (a lapos vezérlő keresztfája), amely csak az adagolók forgási gyakoriságát határozza meg, a porfogyasztást azonban nem. Ez az ellenőrzési módszer nem veszi figyelembe az összetétel és az üzemanyag-fogyasztás minőségi változását, amely a szállító levegő sebességének növekedésével vagy csökkenésével, vagy a poradagolók normál működésének megzavarásával jár. Ezért az üzemanyag-levegő rendszer használata csak állandó összetételű folyékony vagy gáznemű üzemanyag jelenlétében indokolt.

2. A hatékonyság szabályozása a gőz / levegő arány szerint. A különböző összetételű tüzelőanyagok fogyasztási egységére eltérő mennyiségű levegő szükséges. Ugyanez a mennyiség szükséges a különféle tüzelőanyagok égése során felszabaduló hőegységre. Ezért, ha a kemence hőfelszabadulását a gőz áramlási sebessége alapján értékeljük, és a légellátást ennek az áramlási sebességnek a változásával összhangban megváltoztatjuk, akkor elvileg optimális levegőfelesleg érhető el.

3. A levegőellátás szabályozásának ezt az elvét a gőz-levegő áramkörben alkalmazzák (6.6.10. Ábra, b).

A hatékonyság szabályozása a hő-levegő jelek aránya szerint (6.6.10. Ábra, c). Ha a kemence Qt 'hőfelszabadulását a túlhevített gőz fogyasztásával és a dobban lévő gőznyomás változásának sebességével becsüljük meg, akkor ennek a teljes jelnek a tehetetlensége (Gq, lásd 6.6.4. Ábra, a) a a kemence zavarai a Q n n gőzáramlás szempontjából lényegesen kisebbek lesznek, mint egy jel tehetetlensége

Ábra. 4.6.10. A levegőellátás szabályozása az arány szerint:

a - üzemanyag - levegő; b - gőz - levegő; c - hő - levegő; d - terhelés - levegő O2 korrekcióval; 1 - légellátás szabályozó; 2 - szabályozó testület; 3 - megkülönböztető; 4 - korrekciós légszabályozó; 5 - túlmelegedett gőznyomás-szabályozó (terhelési referencia-szabályozó)

Az adott hőkioldásnak megfelelő levegő mennyiségét a légfűtésen át eső nyomáseséssel vagy a ventilátor nyomócsövében lévő levegő nyomásával mérjük. Ezeknek a jeleknek a különbségét használják a gazdaságosság vezérlőjének bemeneteként.

négy.Hatásfokszabályozás a referencia - levegő arány szerint, kiegészítő jelzéssel a füstgázok O2 tartalmára (4.6.10. Ábra, d). Az üzemanyag égéstermékeinek O2-tartalma a felesleges levegőt jellemzi, és gyengén függ az üzemanyag összetételétől. Ezért az O2 használata a légáramlást befolyásoló automatikus szabályozó bemeneti jeleként meglehetősen ésszerű. Ennek a módszernek a megvalósítása azonban nehéz, mivel nincsenek megbízható és gyorsan működő oxigén gázelemzők. Ezért ipari körülmények között a levegőellátás szabályozási rendszerei nem az O2 közvetlen, hanem korrekciós intézkedéseivel terjedtek el.

5.

A felesleges levegő fenntartása a hő-levegő és különösen a gőz-levegő arányban egyszerű és megbízható, de nem pontos. Például a feladat-levegő sémának megfelelő kiegészítő O2-korrekcióval működő gazdaságossági ellenőrzési rendszer hiányolja ezt a hátrányt. A rendszer egészében ötvözi a zavarás és az elhajlás szabályozásának alapelveit. Az I levegőellátó szabályozó áramlási sebességét az 5 fő vagy korrekciós nyomásszabályozó jelének megfelelően változtatja meg, amely a kazán terhelése által beállított automatikus szabályozó. Az rvp légáramlással arányos jel úgy működik, mint más áramkörökben:

egyrészt eltávolítja a légáramlási zavarokat, amelyek nem kapcsolódnak a hatékonyság szabályozásához (porelőkészítő rendszerek be- vagy kikapcsolása stb.);

másodszor, segít stabilizálni a levegőellátás szabályozásának folyamatát, mivel egyszerre szolgál a negatív visszacsatolás jeleként.

Az O2-tartalomra vonatkozó kiegészítő korrekciós jel bevezetése növeli az optimális levegőfelesleg fenntartásának pontosságát bármely gazdaságos szabályozó rendszerben. Az O2-re vonatkozó kiegészítő 4 korrekciós szabályozó a beállító levegő szabályozási sémában szabályozza a levegőellátást a kemence zavarai esetén, és közvetlenül biztosítja a kemence meghatározott felesleges levegőjének fenntartását.

A vákuum szabályozása a kemencében. A kályha felső részében kicsi (legfeljebb 20 ... 30 Pa) állandó vákuum ST jelenléte szükséges a normál égési mód körülményei között. Ez megakadályozza a gázok kiütését a kemencéből, hozzájárul a fáklya stabilitásához és közvetett indikátorként szolgál a kemencébe juttatott levegő és a kipufogógázok közötti anyagmérlegről. A ritkaságszabályozó objektum egy égéstér, amelynek gázcsatornái sorba vannak kötve vele a tolatókamrától a füstelvezető szívócsövéig. Ennek a szakasznak a bemeneti szabályozó hatása a füstgáz áramlási sebessége, amelyet a füstelvezetők ellátása határoz meg. A külső zavaró hatások magukban foglalják a légáramlás változását az egység hőterhelésétől függően, belső zavarok - a por-előkészítő rendszerek működésével, salakeltávolítási műveletekkel kapcsolatos gáz-levegő rendszer megsértését.

Az égetőgáz áramlási sebességének megzavarásával az [ST] kemence felső részének ritkaságára vonatkozó jelváltozás görbéjét a [26] adja meg. A ritkaságszakasznak nincs késése, alacsony a tehetetlensége és jelentős az önszintje. A helyszín negatív tulajdonsága a szabályozott érték ingadozása a St 'átlagérték körül, legfeljebb 30 ... 50 Pa (3 ... 5 mm vízoszlop) amplitúdóval és legfeljebb több frekvenciával. hertz.

Az ilyen ingadozások (lüktetések) számos tényezőtől függenek, különösen az üzemanyag és a levegő fogyasztásának lüktetésétől. Bonyolítják a vezérlőeszközök működését, különösen azok, amelyek reléerősítő elemekkel rendelkeznek, emiatt túl gyakran működnek.

A pulzációk elsimítása érdekében az elsődleges mérőeszközök elé speciális csillapító berendezéseket helyeznek el: fojtócsövek és alátétek, megnövelt átmérőjű impulzuscsövek vagy köztes hengerek (tartályok).Ehhez elektromos lengéscsillapítót is használnak, amely a szabályozó eszközök mérőegységeinek elektromos áramkörében elérhető [21].

A szabályozás módszerei és rendszerei. A vákuum szabályozását általában a füstelszívók által kiszívott kipufogógázok mennyiségének megváltoztatásával hajtják végre. Ezenkívül ellátásuk szabályozható:

• forgó többtengelyes pillangószelepek (lásd A.2, e ábra);

• vezető lapátok (lásd A.7. Ábra);

• hidraulikus tengelykapcsolók, a füstelvezető járókerék fordulatszámának megváltoztatása (lásd A.6. Ábra), vagy az elsődleges mozgató segítségével a forgás gyakoriságának megváltoztatása.

A különféle szabályozási módszerek összehasonlítása a füstelvezető meghajtások elektromos energiájának fajlagos fogyasztása szempontjából az 1. ábrán látható. A.8.

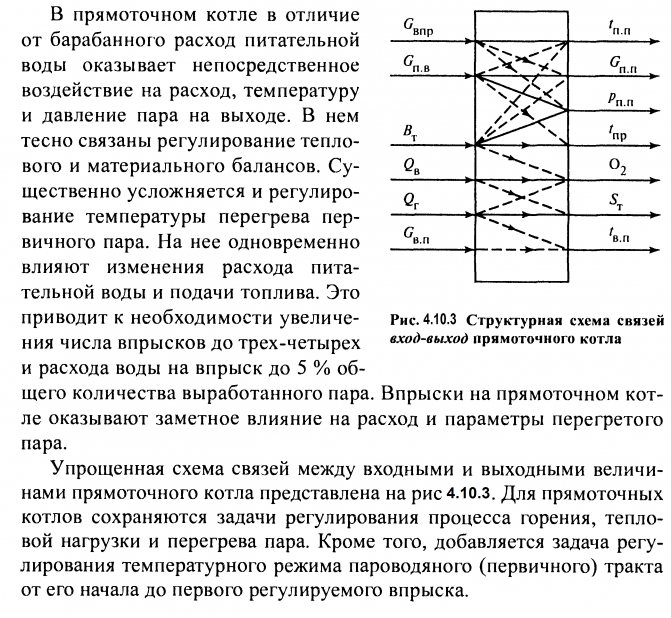

Ábra. 4.6.11. ACP vákuum a kemencében

A legelterjedtebb a ritkaságszabályozó áramkör egyimpulzusú PI vezérlővel, amely eltéréssel hajtja végre a vezérlés elvét (4.6.11. Ábra).

A vezérelt változó szükséges értékét az 1. vákuumszabályozó kézi alapjel kapcsolójával állíthatjuk be. Amikor a kazán szabályozó üzemmódban működik, a hőterhelés és ennek következtében a légáram sebessége is gyakran változik. A 2 légszabályozó működése a beáramló levegő és a füstgázok közötti anyagmérleg átmeneti megszakadásához vezet. Ennek a megsértésnek a megelőzése és a vákuumszabályozó sebességének növelése érdekében ajánlott a bemeneténél egy további eltűnő hatást bevezetni a légszabályozóból egy dinamikus kapcsolóeszközön keresztül 3.

Dinamikus kommunikációs eszközként aperiodikus összeköttetést használnak, amelynek kimeneti jelét a vákuumszabályozó bemenetéhez csak a légszabályozó működtetőjének mozgási pillanataiban vezetik be.

Elsődleges légnyomás-szabályozás. Az ipari bunkerrel működő kazánok porvezetékeinél az égőkig terjedő por-levegő keverék sebességének csak bizonyos határok között szabad változnia, függetlenül a gőzterheléstől és a teljes levegőáramtól. Ezt a korlátozást a porvezetékek eltömődésének veszélye és az égők szájánál lévő elsődleges levegő megfelelő sebességének fenntartása miatt be kell tartani.

A porvezetékek elsődleges levegőellátásának szabályozását olyan szabályozó segítségével hajtják végre, amely jelet vesz az elsődleges légcsatornában lévő légnyomásból, és hat az elsődleges levegőventilátor-ellátásra vagy a közös levegőbeömlő nyílásokra szerelt fojtószelepekre. az elsődleges légcsatorna.

A primer levegő nyomásának tranziens folyamatgörbéjét a közös dobozban a [26] -ben adjuk meg.

4.6.1 A gőzdob kazánok túlhevülésének szabályozása

A gőz túlmelegedési hőmérséklete a kazán kimeneténél az egyik legfontosabb paraméter, amely meghatározza a gőzturbina és az energiaegység egészének hatékonyságát és megbízhatóságát. A PTE követelményeinek megfelelően a túlmelegedési hőmérséklet megengedett hosszú távú eltérései

eltűnik állandó állapotban. Az eltűnő jel kialakulásához általában valódi differenciáló kapcsolatot használnak.

A befecskendezési pont megközelítése a túlhevítő kimenetéhez csökkenti a szakasz tehetetlenségét, és ezáltal javítja a szabályozási folyamatok minőségét. Ugyanakkor ez a páramentesítő előtt elhelyezett fűtőfelületek fémjének hőmérsékleti viszonyainak romlásához vezet. Ezért a fejlett túlhevítőkkel ellátott, erőteljes teljesítményű kazánokon többlépcsős vezérlést alkalmaznak. Erre a célra két vagy több befecskendező eszközt helyeznek el a gőzáram mentén, automatikus hőmérséklet-szabályozókkal vezérelve.

Ez lehetővé teszi a gőz hőmérsékletének pontos szabályozását a kazán kimeneténél, és egyúttal megvédi az előáramló túlhevítő fokozatok fémjét.

Az egyes fokozatok kimenetén lévő automatikus szabályozó szintén két impulzus séma szerint működik: a kimeneti gőzhőmérséklet eltérésének fő jelével és a páramentesítő után a gőz hőmérsékletének további eltűnő jelével.Több gőzáram jelenlétében az elsődleges túlhevítés hőmérsékletét külön szabályozzák. Az egyes gőzvezetékeken automatikus szabályozók vannak felszerelve.

4.8 A gőzkazánok áramellátásának szabályozása

Feltételezzük, hogy a dobban a vízszint legnagyobb megengedett eltérése ± 100 mm a gyártó által beállított átlagértéktől. A szint átlagos értéke nem eshet egybe a dob geometriai tengelyével. A legnagyobb megengedett eltéréseket az üzemeltetés során adják meg. A dobra helyezett mérőüveg határain túli szintcsökkenés a víz „pazarlásának”, a felső látható rész feleslege pedig „túlfolyásnak” számít. A kritikus jelek közötti távolság 400 mm.

A szint csökkentése a keringési áramkör állványainak csatlakozási pontjáig a felszálló csövek ellátásának és vízhűtésének megzavarásához vezethet. Ennek következménye lehet a csövek szilárdságának megsértése a dob testével való ízületeknél, és a legsúlyosabb esetben - kiégés. A szint túlzott növekedése a dobon belüli elválasztó eszközök hatékonyságának csökkenéséhez és a sók idő előtti sodródásához vezethet a túlhevítőben. A dob újratáplálása és a vízrészecskék turbinába dobása súlyos mechanikai sérüléseket okoz a rotorában és a lapátokban. A dobot vízzel látják el, és ritkábban két tápvíz-vezetéket, amelyek közül az egyik tartalékként szolgál.

Automatizálási szintek

Az automatizálás mértékét a kazánház tervezésénél vagy a berendezések felújításakor / cseréjénél állítják be. Ez a műszerleolvasásokon alapuló kézi vezérléstől az időjárásfüggő algoritmusokon alapuló teljesen automatikus vezérlésig terjedhet. Az automatizálás szintjét elsősorban a berendezés működésének célja, teljesítménye és funkcionális jellemzői határozzák meg.

A kazánház működésének korszerű automatizálása integrált megközelítést igényel - az egyes technológiai folyamatok vezérlési és szabályozási alrendszereit egyetlen hálózatba egyesítik, funkcionális csoportvezérléssel.

DKVR gőzkazánok automatizálása energiatakarékos rendszerrel "Fakel-2010"

| Műszeres vezérlőszekrény | Motor VFD vezérlő állomás | Füstgázelemző KAKG, IAKG |

A DKVr gőzkazánok rövid leírása A DKVr gőzkazánok nómenklatúrája: DKVr-2,5-13; DKVr-4-13; DKVr-4-13-250; DKVr-6,5-13; DKVr-6,5-23; DKVr-6,5-13-250; DKVr-6,5-23-370; DKVr-10-13; DKVr-10-23; DKVr-10-13-250; DKVr-10-23-250 (370); DKVr-10-39; DKVr-10-39-440; DKVr-20-13; DKVr-20-23; DKVr-20-13-250; DKVr-20-23-370. A DKVr (E) gőzkazánokat telített és túlhevített gőz előállítására tervezték, amelyet fűtési és ipari kazánokhoz és erőművekhez használnak. Az ipar DKVr típusú olaj-gáz kazánokat gyárt, 2,5 gőzkapacitással; négy; 6,5; 10 és 20 t / h 1,3 és 2,3 MPa (13 és 23 kg / cm2) üzemi nyomással. A kazánok HMG égőkkel vannak felszerelve, a beépített égők teljesítményét a kazán teljesítménye határozza meg. A legfeljebb 10 t / h teljesítményű kazánokon két égőt helyeznek el a kazán elülső részén, egy rétegben, a DKVr-20 kazánokon - három égőt két szinten. A kazánokra gazdaságosító készüléket telepítenek a füstgázok hőjének visszanyerésére. Az égők levegőjének ellátásához a kazán a szükséges teljesítményű ventilátorral van ellátva. A füstgázok eltávolítása és a kemencében a szükséges vákuum létrehozása érdekében a kazánok a szükséges teljesítményű füstelvezetővel is fel vannak szerelve. A kazán teljesítményét az égők teljesítményének beállításával lehet szabályozni.

Energiatakarékos automatizálás DKVr kazánokhoz "NPF Uran-SPb-től" Az Uran-SPb JSC NPF kulcsfontosságú munkálatokat végez a kazán automatizálásának és gázellátásának műszaki újrarendezésére ("Szolgáltatások köre») A tervdokumentáció kidolgozásától kezdve a berendezés telepítéséig és a KB AGAVA berendezésén alapuló üzemeltetési beállításig. Az NPF "Uran-SPb" ennek a cégnek a kereskedője, fejlesztése során eszközöket használ és gyártói árakon szállítja azokat. A DKVr gőzkazánok automatizálásának rekonstrukciója során a szerző a Fakel üzemanyag gazdaságos és környezetbarát égetésének technológiáját energiatakarékos rendszer formájában használják "Fakel-2010"... A kazán automatikus vezérlése biztosított: az égők automatikus gyújtásával, az égéshez szükséges levegőellátás korrekciójával a füstgázok elemzése és az elektromos motorok forgási sebességének (VFD) frekvenciaszabályozása alapján. A kazánház kezelői megzavarhatják az automatika működését azáltal, hogy átviszik az „Automatikus” módból a „Kézi” módba. A kazánbiztonsági automatizálási és vezérlőrendszer az AGAVA 6432 mikroprocesszoros vezérlőberendezésen alapszik kazánok, sütők, szárítók (vezérlő) AGAVA 6432 vezérlő, ha gázzal vagy folyékony tüzelőanyaggal működik, a kazán üzemeltetési kézikönyvének, a szövetségi szabályoknak és előírásoknak megfelelően. az ipari biztonság területén az Orosz Föderáció és a CU műszaki előírásai a biztonság területén, SP 62.13330.2011, SP 89.13330.2012, GOST R 54961-2012, GOST 21204-97 előírja:

- a gázszelepek tömítettségének automatikus ellenőrzése,

- a gázkazán égő automatikus gyújtása,

- olajégők félautomata vagy kézi gyújtása,

- az égők védelmi kikapcsolása az egyik esemény esetén: az égő előtti gáznyomás növekedése / csökkenése;

- a folyékony üzemanyag nyomásának csökkentése az égő előtt;

- az égő előtti légnyomás csökkentése;

- a vákuum csökkentése a kemencében;

- a kazán dobjának szintjének emelkedése a felső vészhelyzeti szint fölé;

- a kazán dobjának szintjének csökkentése az alsó vészhelyzeti szint alá;

- a gőznyomás növelése a kazán dobjában;

- az égő vagy a gyújtó fáklyájának oltása;

- a füstelvezető kikapcsolása;

- a ventilátor ventilátorának kikapcsolása;

- tápellátás leállítása vagy feszültségvesztés a távoli és automatikus vezérlőberendezéseken és mérőműszereken.

A kazán teljesítményének szabályozása Az AGAVA 6432 vezérlő az összes kötelező védelem végrehajtása mellett a következőket hajtja végre:

- a kazán teljesítményének automatikus zökkenőmentes szabályozása a kazán dobjában lévő gőznyomás vagy a kazán gáznyomásának megfelelően;

- az "üzemanyag-levegő" arány automatikus sima szabályozása a ventilátor vezető lapátjának működtetőjének vagy a ventilátor motor frekvencia-vezérelt meghajtásának vezérlésével a gáz és a levegő nyomásának megfelelően,

- vákuum a kazánkemencében a füstelvezető vezetőberendezés működtetőinek vagy a füstelvezető motor frekvenciavezérelt meghajtásának vezérlésével a kazánkemencében lévő nyomás / vákuum segítségével,

- a kazán dobjának vízszintje a kazán vízellátásán lévő vezérlőszelep működtetőjének vezérlésével;

A szabályozó program előírhatja a kazán teljesítményének csökkentését egy vagy két égő kikapcsolásával (az adott kazán gázellátási rendszerétől függően). Az események és a kazán fő technológiai paramétereinek regisztrálásához elektronikus vezérlőt építenek be a vezérlőbe. A kazán szekrényében (megrendelés alapján) egy kezelő érintőpanelje is van, amelybe a szenzorok összes analóg jele megjelenik a kazán mimikai diagramjában.

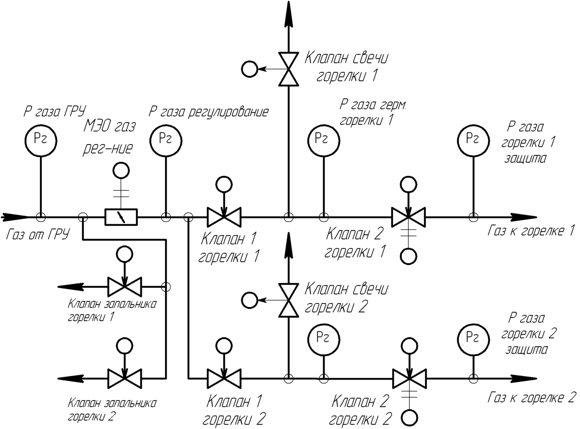

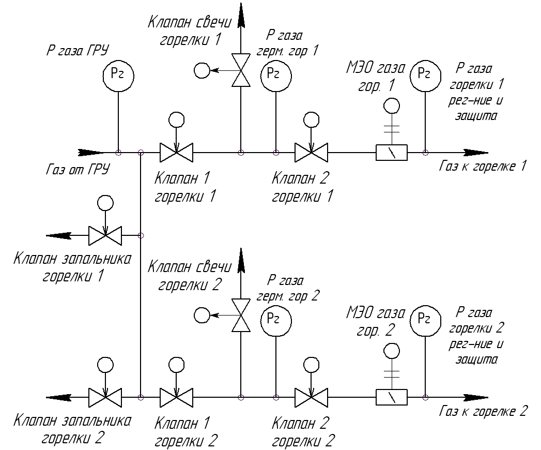

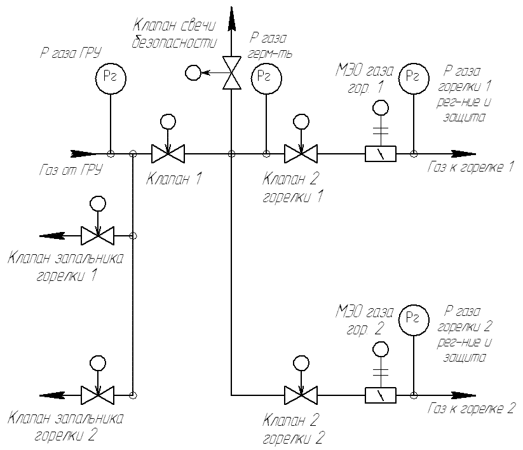

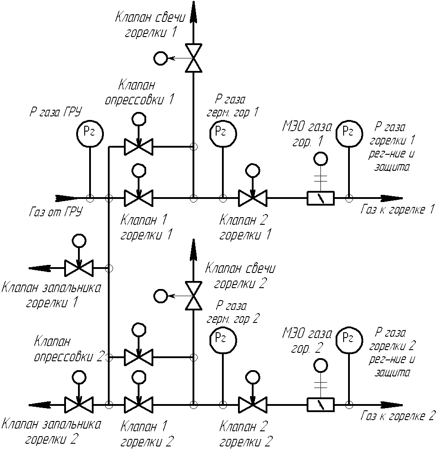

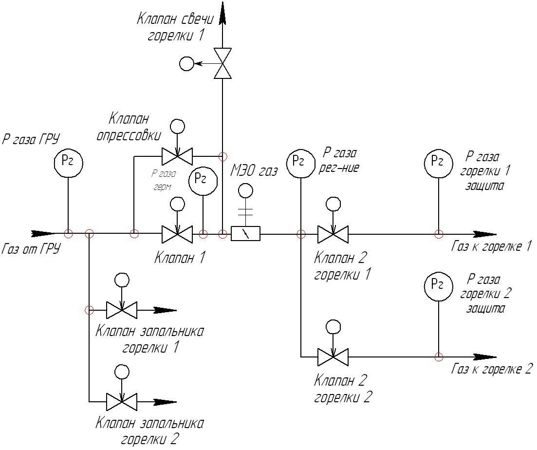

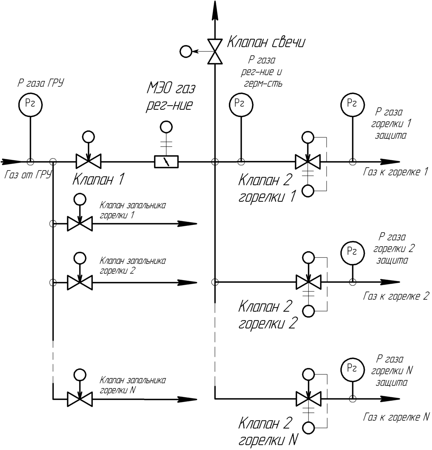

A DKVr kétégős kazánok leggyakoribb gázellátási rendszerei

|

|

| 2 égő kazán teljes gázköre, a kazán teljesítményszabályozása közös gázcsappantyúval. | 2 égős kazán teljes gázdiagramja, a kazán teljesítményének szabályozása gázcsappantyúkkal az égők előtt |

|

|

| 2 égős kazán gázköre, útközben közös első gázszeleppel, kazán teljesítményszabályozás közös gázcsappantyúval. | Két égős kazán gázköre, útközben közös első gázszeleppel, kazán teljesítményszabályozás gázcsillapítókkal az égők előtt. |

|

|

| 2 égő kazán teljes gázdiagramja kiegészítő nyomásmérő szelepekkel, kazán teljesítményszabályozással az égők előtt lévő gázcsappantyúkkal. | Két égős kazán gázköre közös első gázszeleppel és kiegészítő nyomáspróbaszeleppel, kazán teljesítményszabályozás közös gázcsappantyúval. |

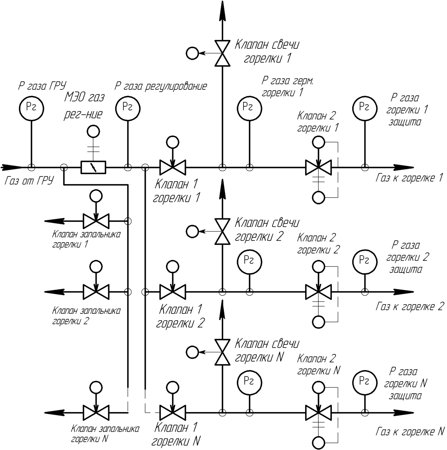

A DKVr-20 háromégős kazánok leggyakoribb gázellátási rendszerei

|

|

| Három égős kazán teljes gázdiagramja, a kazán teljesítményszabályozása közös gázcsappantyúval. | A három égős kazán teljes gázdiagramja, a kazán teljesítményszabályozása gázcsappantyúkkal az égők előtt. |

A kazánvezérlő automatizálási készlet a következőket tartalmazza:

- Műszer- és vezérlőszekrény beépítve:

- vezérlő AGAVA 6432.20 a vezérlő összetétele a szükséges vezérlő és felügyeleti csatornák számától függően változhat,

- indikátorok ADI-0.1 vagy több tartományú nyomásmérő gáz, levegő, ritkaság ADN, ADR.

- 10 hüvelykes kezelő érintőpanel analóg és diszkrét érzékelőkből származó jelek megjelenítésére a kazán utánzási táblázata és táblázatos formában, az analóg kazánparaméterek archívumának karbantartása érdekében (opcionálisan 2 égős kazánokhoz telepítve a kérdőív követelményeinek megfelelően, és kötelező 3 égős kazánok);

- az ADI-01.7 működtetők helyzetjelzői és a kapcsolók a kazánszabályozók távvezérléséhez;

- tápegységek, túlfeszültség-védelmi készülék a vezérlő modulok és automatizálási eszközök táplálásához;

- csatlakozó csatlakozók külső eszközök csatlakoztatásához.

- Szünetmentes áramellátás műszerberendezésekhez, a rövid távú feszültségesések ellen.

- Az ADN, ADR típusú gáznyomás-, levegő-, vákuummérők sorozata

- ADP lángérzékelők készlete a gyújtó és az égő fáklyájának vezérléséhez.

- Nyomásérzékelők készlet ADM-100 típusú gőz és folyékony tüzelőanyaghoz.

- Hőmérséklet-érzékelők (füstgázok, víz stb.) Sorozata.

- Kombinált füstgázelemző készlet: KAKG - az üzemanyag égési folyamatának korrigálása (a kazán után telepítve); IACG - az égés hatékonyságának és minőségének ellenőrzése (az ökonomizáló után telepítve).

- Üzemanyag- és vízáramlásmérők (ha szükséges - felszerelés típusai a projekt dokumentációjával összhangban).

- Működtető elemek, gázszelepek (szükség esetén szállítva - a projekt dokumentációjának megfelelő típusú berendezések).

- ERMAN frekvenciaváltók vagy AGAVA-E motorvezérlő állomások füstelvezető és ventilátoros motorokhoz.

ACS TP "diszpécser" a DKVr kazánhoz A kazánházban lévő kazánok számától függően a diszpécserrendszer lehet a kazánház általános diszpécserrendszerének része, vagy egy kazán számára megvalósítható. A diszpécser rendszer egy kazán vagy kazánház kezelői munkaállomásából áll, amely az alábbiakat jeleníti meg:

- a kazán utánzó diagramja, amely a következőket mutatja: a kazán végrehajtó mechanizmusainak állapota, az analóg érzékelőkből származó jelek értéke, a kazán működési módja;

- a kazánparaméterek, az aktuális és az archivált értékek analóg értékeinek grafikonjai;

- az automatizálási művelet eseménynaplója.

A diszpécser rendszer lehetővé teszi az üzemeltető számára, hogy:

- tartsa be a kazán üzemmódjait;

- jelentéseket készítsen a kazán működéséről egy bizonyos ideig, papíron kinyomtatva;

- hajtsa végre a kazán távoli indítását / leállítását;

- változtassa meg a kazán teljesítményének beállítását;

- távoli üzemmódba állíthatja és vezérelheti a kazánszabályozókat a PC-ről érkező parancsokkal (opció, külön kérésre elérhető).

A kazán emlékeztető ábrája a vezérlőszekrény vagy az automatizált folyamatirányító rendszer képernyőjén "Dispécser gázüzem esetén

A kazán emlékeztető ábrája a vezérlőszekrény vagy az automatizált folyamatirányító rendszer képernyőjén "Dispécser folyékony üzemanyaggal történő üzemeltetéskor

| A kazán működési paramétereinek táblázata a "Dispatcher" képernyőn | Grafikonok a kazánparaméterek archívumából a "Dispatcher" képernyőn |

A diszpécser APCS számítógépében a kazán működésével kapcsolatos teljes információk összpontosulnak, mind az áram (pillanatnyi), mind a felhalmozott (memorizált) adatok:

- a gőz, gáz, folyékony üzemanyag, levegő nyomására;

- a ritkaságról a kazánkemencében és a kéményben az takarékosság előtt és után;

- a külső levegő, a víz és a füstgázok hőmérséklete az ökonomizáló készülék előtt és után;

- a kazán dobjának vízszintjéről, valamint a gázt, dízel üzemanyagot, levegőt, vákuumot, vízszintet szabályozó csappantyúk helyzetéről

- a gáz, dízel üzemanyag, gőz, tápvíz fogyasztásáról, valamint a füstelvezető és a ventilátor villamosenergia-fogyasztásáról;

- a kazán utáni kipufogógáz-füstgáz oxigén- és szénmonoxid-koncentrációjáról (elégetetlen), valamint a takarékosság után az oxigénkoncentrációról, valamint a kazán számított hatékonyságának (COP) értékéről;

- a tárgy diszkrét (relé) érzékelőinek állapotáról, amelyek a figyelmeztető jelzésre (fény és hang) és a riasztási jelzésre (a kazán kikapcsolására) hatnak:

- a gáznyomás eltérései, a kazán dobjának szintje;

- a tűztér vákuumának csökkentése, a légnyomás;

- gyújtó és égő fáklya jelenléte;

- a megengedett gőznyomás túllépése;

- - a kemence szellőzésének hiánya;

- feszültségvesztés a védelmi áramkörökben;

- a kazán vészleállítása.

ACS TP szállítási készlet:

- SCADA rendszer,

- APCS szoftver,

- OPC szerver Agava-OPC,

- RS-485 / USB interfész átalakító,

- Kezelői munkaállomás (személyi számítógép, nyomtató) - külön kérésre szállítjuk

Automatizálási ellátási referencia lista

A kazán automatizálás fejlesztése és gyártása során az LLC KB "AGAVA" vállalat 2003 és 2020 közötti időszakra szállított automatizálást 360 kazánhoz (lásd: "Referencia lista")

Az automatizálás megrendelésének eljárása vagy a "DKVr" kazánok műszaki felszerelésének teljes skálája

A JSC NPF Uran-SPb kulcsrakész munkákat végezhet a kazán automatizálásának és gázellátásának műszaki újrarendezésén, a tervdokumentáció kidolgozásától kezdve a berendezés telepítéséig és az AGAVA berendezéseken alapuló rendszerváltozásig.

Az Ügyféllel kötött megállapodás alapján a munka csak egy része (tervezés és üzembe helyezés) végezhető el, de ez nem sértheti az NPF Uran-SPb szerzői jogait a Fakel rendszeren, és nem fedheti fel a know-how titkait.

Rendelésre:

- automatizálási készlet a DKVr kazánhoz, egy kérdőívet kitöltünk és elküldünk a címünkre;

- ACS TP "diszpécser" a DKVr kazánhoz, a kérdőívet kitöltjük és elküldjük a címünkre;

- a DKVr kazán műszaki újrabeépítésének projektjéről tervezési megbízást vagy hivatalos levelet küldenek nekünk, feltüntetve a kazán típusát, a műszaki újrarendezés tárgyát képező létesítményben lévő kazánok számát, az üzemanyag típusait. (Lehetséges, hogy szakember elhagyja a tervezés előtti felmérést egy tervezési feladat elkészítéséhez);

- telepítés és üzembe helyezés esetén bármilyen formában kérelmet nyújtanak be.

Általános felépítés

A kazánház automatizálása kétszintű vezérlési rendszeren alapul. Az alsó (terepi) szint a programozható mikrovezérlőkön alapuló helyi automatizálási eszközöket foglalja magában, amelyek technikai védelmet és blokkolást, paraméterek beállítását és módosítását, a fizikai mennyiségek elsődleges átalakítóit valósítják meg.Ide tartozik az információs adatok átalakítására, kódolására és továbbítására szolgáló berendezés is.

A felső szint bemutatható a vezérlőszekrénybe épített grafikus terminál vagy egy személyi számítógépen alapuló automatizált kezelő munkaállomás formájában. Az alacsony szintű mikrovezérlőktől és a rendszerérzékelőktől származó összes információ itt jelenik meg, és megadhatók az üzemi parancsok, beállítások és beállítások. A folyamat diszpécsere mellett megoldják az üzemmódok optimalizálásának, a műszaki feltételek diagnosztizálásának, a gazdasági mutatók elemzésének, az archiválásnak és az adattárolásnak a feladatait. Szükség esetén az információkat továbbítják az általános vállalatirányítási rendszerbe (MRP / ERP) vagy az elszámolásba.

Építészet

A kazán APCS-t négy hierarchikus szint képviseli.

Az 1. (alsó) szint magában foglalja a mért analóg és diszkrét jelek érzékelőit, működtetőket, beleértve az elzáró és vezérlő szelepeket, a PT30 egységeket.

A 2. (középső) szint tartalmazza a kazánégő vezérlőszekrényeit.

A rendszer 3. (középső) szintje tartalmazza: a technológiai védelem mikroprocesszoros vezérlőit, a távirányítót, az automatikus szabályozást és az információs alrendszert.

A rendszer 4. (felső) szintje a következőket tartalmazza:

- az illesztőprogram automatizált munkaállomásai, funkcionalitásukban 100% -ban felcserélhetők (az operátor állomás funkciói kombinálhatók a szerverek funkcióival)

- automatizált munkaállomás egy rendszermérnök számára - SI, amely funkcionálisan lehetővé teszi, hogy munkát végezzen egy automatizált folyamatirányító rendszer támogatására

- nyomtató eseményjelentések, rendszerlapok, változáslisták stb. nyomtatásához

Kazánberendezések automatizálása

A modern piacot széles körben képviselik mind az egyedi készülékek, mind pedig a gőz- és melegvíz-kazánok hazai és importált automatikus készletei. Az automatizálási eszközök a következők:

- gyújtásszabályozó berendezés és láng jelenléte, az üzemanyag égési folyamatának elindítása és vezérlése a kazánegység égéstérében;

- speciális érzékelők (merülésmérők, hőmérséklet- és nyomásérzékelők, gázelemzők stb.);

- működtetők (mágnesszelepek, relék, szervohajtások, frekvenciaváltók);

- Vezérlőpanelek kazánokhoz és általános kazánberendezésekhez (konzolok, érzékelők utánzó diagramjai);

- kapcsolószekrények, kommunikációs és tápvezetékek.

Az irányítás és a felügyelet technikai eszközeinek megválasztásakor a legnagyobb figyelmet kell fordítani a biztonsági automatizálásra, amely kizárja a rendellenes és vészhelyzetek előfordulását.

Funkciók

- A technológiai paraméterek mérése és ellenőrzése

- Paraméterek eltéréseinek észlelése, jelzése és regisztrálása a beállított határértékektől

- Számviteli dokumentumok kialakítása és nyomtatása

- A paraméter-változások előzményeinek archiválása

- Számítási feladatok

- Technológiai berendezések távvezérlése

- Hajtóművek távvezérlése

- Technológiai védelmi algoritmusok végrehajtása

- Logikai vezérlés

- Automatikus szabályozás

- A vezérlőparancsok átadásának vezérlése a vezérlő felé

- Fenntartja a rendszeridő egységét

- A rendszerfunkciókhoz való hozzáférés differenciálása

- A vezérlők hardveres és szoftveres öndiagnosztikája információ kimenettel a tábla jelzőihez és a felső szintig

- Az információs jelek megbízhatóságának ellenőrzése

- Gyors rendszerkonfiguráció és szoftverkonfiguráció stb.

Alrendszerek és funkciók

Bármely kazánház automatizálási séma magában foglalja az irányítási, szabályozási és védelmi alrendszereket. A szabályozás az optimális égési mód fenntartásával történik a kemence vákuumának, az elsődleges levegő áramlási sebességének és a hőhordozó paramétereinek (hőmérséklet, nyomás, áramlási sebesség) beállításával.Az ellenőrzési alrendszer tényleges adatokat szolgáltat a berendezés működéséről az ember-gép interfészre. A védőeszközök garantálják a vészhelyzetek megelőzését a normál üzemi körülmények megsértése, a fény, a hangjelzés vagy a kazánegységek leállítása esetén az ok rögzítésével (grafikus kijelzőn, emlékeztető ábrán, táblán) .

Automatizálás "Kontur-2". Az automatikus vezérlés működési elve

|

Célja:

A "Kontur-2" automatizálás célja a gőznyomás vagy a víz hőmérsékletének (melegvíz kazán) automatikus állandó fenntartása. Gőzkazánokra, amelyek gőznyomása meghaladja a 0,7 kgf / cm2-t, és a melegvíz-kazánokra, amelyek vízmelegítési hőmérséklete 115 ° C felett van.

Gyártó:

Moszkva hőautomatikai üzeme.

Az automatikus vezérlés működési elve

A gőznyomás változását a "Sapphire" érzékelő érzékeli, amelyben megváltozik az RS-29 szabályozó kimeneti jele, amelyben azt feldolgozzák, felerősítik, majd továbbítják az MEO-hoz, amelyben a motor be van kapcsolva, amely karos rendszeren keresztül mozgatja a gázcsappantyút, aminek következtében a gáznyomás megváltozik. A gáznyomás változását a "Sapphire" gázérzékelő érzékeli, amelyben megváltozik az RS-29 szabályozóhoz a levegőn keresztül érkező kimeneti jel, és amikor a "Sapphire" jelei a gázon és a "Saphir" "a levegőn keresztül egyenlő nagyságrendűek, a PC -29 kimenő jele a MEO levegőn leáll és a motor leáll.

Az égő terhelésének megváltozása következtében a vákuum megváltozik, ezt érzékeli a "Zafír" érzékelő, annak a vákuumnak megfelelően, amelyben a kimeneti jel a PC-29 szabályozóra változik, amelyben feldolgozzák, felerősítve és betáplálva az MEO-ba, amelyben a motor be van kapcsolva, és karok rendszerén keresztül mozgatja a füstelvezető vezető lapátjait, amíg az előre beállított vákuum vissza nem áll.

A víz gőzzé alakulásának eredményeként a vízszint csökken, ezt a kiegyenlítő edényen keresztül érzékeli a "Sapphire" érzékelő, a vízszintnek megfelelően az RS-29 szabályozó kimeneti jele megváltozik, a vízszint, amelyben feldolgozzák, felerősítik, majd betáplálják a MEO-ba, amelyben a motor be van kapcsolva, és karos rendszeren keresztül nyitja meg az adagolószelepet.

A biztonsági automatizálás működési elvei

Az elsődleges biztonsági berendezés elektromos jele a kazán árnyékolásához jut, és az érzékelő relén keresztül bekapcsol a hang és fény riasztás, majd a jel az idő relére kerül, ahol legfeljebb 30 másodperces késés van (kivéve a lángoltás), és ha a kezelő kézi vezérlésre váltva nem állítja vissza a paramétert, az időrelé megszakítja az áramkört, a lecsapódó készülék elektromos előtagja aktiválódik, a kazán gázellátása leáll.

A kazán beindítása "Kontur" automatikával

a) gyújtás előkészítése:

- írásbeli parancs;

- készítse elő a kazánt a gyújtásra;

- ellenőrizze, hogy a gázvezetéken az összes elzáró szelep zárva van-e, kivéve a biztonsági dugó szelepét;

- külső ellenőrzéssel ellenőrizze az automatizálási eszközök állapotát;

- állítsa az RS-29 kapcsolóját kézi vezérlésre;

- szerelje fel az elektromos gyújtáskapcsolót a gyújtott égőre;

- kapcsolja reteszelt helyzetbe a füstelvezető és a ventilátor blokkolására szolgáló kapcsolót;

- állítsa az üzemanyag-kapcsolót "gázra";

- táplálja a kazán pajzsát;

- távolítsa el a hangjelzést;

- használjon többé-kevésbé kapcsolót az RS-29-ről a gázra, hogy ellenőrizze a MEO működését, és nyissa fel a gázcsappantyút a gyújtási utasításoknak megfelelő helyzetbe;

- használjon többé-kevésbé kapcsolót az RS-29-ről, hogy ellenőrizze a MEO működését a levegőn keresztül, és csukja be a ventilátor vezetőjét;

- használja az RS-29 többé-kevésbé kapcsolóját vákuumban az MEO működésének ellenőrzéséhez és a vezető lapát bezárásához;

- használjon többé-kevésbé kapcsolót az RS-29-ről a vízre, hogy ellenőrizze a MEO munkáját;

- kapcsolja be a füstelvezetőt a pajzs kulcsával és nyissa ki a vezető lapátot;

- kapcsolja be a ventilátort a panel kulcsa segítségével, és nyissa ki a vezetőeszközt (szellőztesse a kandallót az utasításokban meghatározott idő szerint, és miután a szellőztetési idő lejárt, állítsa be a minimális vákuum- és légnyomást;

b) kazán tüzelése:

- nyissa ki a főszelepet;

- nyissa ki az elektromos gyújtószelep előtti csapot, és használja a panel kulcsát a meggyújtásához (ha nincs elektromos gyújtó, gyújtsa meg a hordozható gyújtót és vigye be a kemencébe);

- kapcsolja be az elzáró szelep karjait;

- nyissa ki a vezérlőszelepet;

- zárja le a biztonsági dugó csapját;

- miután megbizonyosodott arról, hogy a gyújtó be van-e kapcsolva, lassan nyissa ki az égő működtető szelepét, figyelve a manométer szerinti gázgyújtást és nyomást;

- zárja le az elektromos gyújtószelep előtti csapot (zárja le a hordozható gyújtó csapját és vegye ki a kemencéből);

- állítsa be az égő égését;

- írja a folyóiratba.

A kazán leállítása

- írásbeli parancs;

- kapcsolja az RS-29 kapcsolóját kézi vezérlésre;

- a kapcsolók használata többé-kevésbé az égő terhelésének minimálisra csökkentése érdekében;

- zárja be a működési szelepet;

- zárja el a szabályozó szelepet;

- nyissa ki a biztonsági dugó csapját;

- zárja el a főszelepet;

- a leállítás utáni szellőztetési idő letelte után kapcsolja ki a ventilátort és a füstelvezetőt;

- miután a gőznyomás nullára csökken, kapcsolja ki a karóvédő áramellátását;

- írja a folyóiratba.

- A vészleállítás a pajzs kulcsaival történik

Kommunikációs protokollok

A kazánművek mikrokontrollerekre épülő automatizálása minimalizálja a relékapcsoló és vezérlő áramvezetékek használatát a funkcionális áramkörben. Sajátos interfésszel és adatátviteli protokollal rendelkező ipari hálózatot használnak az ACS felső és alsó szintjének kommunikálására, információk átadására szenzorok és vezérlők között, valamint parancsok továbbítására végrehajtó eszközöknek. A legszélesebb körben használt szabványok a Modbus és a Profibus. Kompatibilisek a hőellátó létesítmények automatizálásához használt berendezések nagy részével. Megkülönböztetik őket az információátadás megbízhatóságának magas mutatói, egyszerű és érthető működési elvek.

Energiatakarékosság és az automatizálás társadalmi hatásai

A kazánházak automatizálása teljesen kiküszöböli a tőkeszerkezetek megsemmisülésével, a kiszolgáló személyzet halálával járó balesetek lehetőségét. Az ACS képes éjjel-nappal biztosítani a berendezések normális működését, hogy minimalizálja az emberi tényező hatását.

Az üzemanyag-források folyamatos növekedésének fényében az automatizálás energiatakarékos hatása nem kis jelentőségű. A földgáz megtakarítását, amely a fűtési szezonban elérheti a 25% -ot, a következők biztosítják:

- optimális "gáz / levegő" arány az üzemanyag-keverékben a kazánház minden üzemmódjában, korrekció az égéstermékek oxigéntartalmának szintjére;

- nemcsak a kazánok, hanem a gázégők testreszabásának képessége is;

- a szabályozás nemcsak a kazánok be- és kimeneténél lévő hűtőfolyadék hőmérsékletével és nyomásával, hanem a környezeti paraméterek figyelembevételével is (időjárástól függő technológiák).

Ezen túlmenően az automatizálás lehetővé teszi az energiahatékony algoritmus megvalósítását a nem lakóhelyiségek vagy épületek fűtésére, amelyeket hétvégén és ünnepnapokon nem használnak.

Gőz- és melegvízkazánok automatizálása: "Kontur" vezérlőrendszer

Például a gáznyomás növekedésével, amely meghatározza az áramlási sebesség növekedését, a P.25 szabályozó készülék parancsot ad a működtetőnek a bekapcsolásra, és a működtető elmozdítja a ventilátor ventilátorának axiális vezető lapátjának lapátjait a levegő áramlási sebességének növelésének iránya.

Kemence vákuumszabályozó... A kazán kemence gáz- és levegőellátásának változásától függően a kemence tetején lévő vákuum megváltozik.

A vákuumérzékelő egyben a DT-2 érzékelő, amely a vákuum változásával elektromos jelet küld a P.25 szabályozó készüléknek, amely összehasonlítja a kapott jelet az adottval, és egyenlőtlenségük esetén jelet küld a kipufogóventilátor vezetőjére ható impulzusmechanizmusnak, növelve vagy csökkentve az alacsonyabb nyomást.

Ábra. 131. DT-2 differenciális vontatási szelvény: vontatási szelvény; b-elektromos áramkör; 1 - anya; 2 - a differenciál transzformátor átalakító tekercse; 3 - a differenciál transzformátor átalakítójának magja; 4, 7 - illesztés; 5 - eset; 6- membrán; 8 - elválasztó cső

Ábra. 130. Távoli elektromos nyomásmérő DER: 1 - rugó; 2 - a tavasz szabad vége; 3 - a differenciál transzformátor átalakítójának magja

Vízszintszabályozó a kazán dobjában. Ennek a szabályozónak az érzékelője a DM nyomáskülönbség-mérő (132. ábra), amely egy szintoszlopon keresztül csatlakozik a kazán dobjához. A víznyomásesés megegyezik a kazán dobjának szintjével, és a nyomáskülönbség-mérőbe táplálja. A nyomásmérő differenciál transzformátor tekercséből érkező jel a P.25 szabályozó készülékhez kerül, ahol összehasonlítják az alapjel által beállított előre beállított értékkel, és ezen jelek egyenlőtlensége esetén megadják a parancsot a működtető mechanizmusnak A MI-t a gőzkazán betápláló vezetékére telepített PK vezérlőszelep kinyitására vagy bezárására.

A melegvíz-kazánok fel vannak szerelve: a vízhőmérséklet-szabályozóval a kazán kimeneténél; a "gáz-levegő" arány szabályozója; vákuumszabályozó a tűztérben.

A kazánt elhagyó víz hőmérsékletének szabályozójának érzékelői ellenállási hőmérők, amelyek a meleg víz és a külső levegő hőmérsékletét mérik. Az érzékelők a hőmérsékletet elektromos jellé alakítják, és a P.25 szabályozó eszköz bemenetére táplálják, ahol összehasonlítják az előre beállított értékkel, és jelek egyenlőtlensége esetén a P.25 szabályozó eszköz parancsot ad ki az MI működtető mechanizmusa az RZ szabályozó csappantyú egyik vagy másik irányba történő forgatásához az égők előtt, növelve vagy csökkentve a gázáramot. A gáz-levegő arány és a negatív nyomás szabályozói ugyanúgy működnek, mint a gőzkazánok szabályozói.

Az állandó nyomás fenntartása érdekében a kazánház bemenetein univerzális áramlás- és nyomásszabályozók telepíthetők: URRD, URRD-2, URRD-3.

Ábra. 132. Differenciálnyomás-mérő DM: 1,6 - házfedelek; 2,4- membrános dobozok; 3 - partíció; 5 - mellbimbó; 7 és 15 - impulzuscsövek; 8 - differenciál transzformátor átalakító; 9 - sapka; 10, 11, 12 - szelep; 13 - elosztócső; 14 - a konvertermag rúdja; 16 - nulla beállító persely; 17 - ellenanya