Tégla készítési technikák

Hogyan működik a téglaégetés?

Két általános módszer létezik a tégla gyártására. Az első félszáraz és száraz préselés. A műanyag fröccsöntési módszer a második téglagyártási módszer. A különbség abban rejlik, hogy mindkét termelési módszerben a nyersanyag változó mennyiségű nedvességet tartalmaz. Meg kell jegyezni, hogy a második gyártási módszert használják a legszélesebb körben.

A műanyag öntött tégla lehet üreges vagy szilárd. Mindkét téglatípus gyártásának elve ugyanaz, a különbség az, hogy az agyagot alaposabban előkészítik az üreges téglákhoz.

A téglagyártás következő szakaszai különböztethetők meg:

- Alapanyagok előkészítése

- Rúdöntés

- Nyers tégla szárítása

- Égő

Meg kell jegyezni, hogy az egyes szakaszokat a paraméterek gondos betartása jellemzi. Például az égetés végrehajtásához, amely a gyártás utolsó szakasza, minden műszaki követelményt be kell tartani. A téglaégetési technológia magában foglalja a hőmérsékleti és időbeli feltételek betartását. Ellenkező esetben a hibás termék elkerülhetetlen.

Alagút kemence

Az egyetlen tömör téglát és kerámiaköveket gyártó téglagyárak ilyen típusú kemencékkel vannak felszerelve. Alagutat képviselnek, amelyen kocsik vagy szállítószalag mozog nyersanyagokkal. Munkaterületüknek egy vagy két csatornája lehet egyenes vonalban vagy zárt, gyűrű alakú.

Működés elve

A gyűrűs növényekkel ellentétben itt minden fordítva történik: az anyag a fennmaradó álló, egyértelműen körülhatárolt fűtési, izzítási és hűtési zónákon mozog. Az anyag egymás után mozog zónáról zónára. Egy ilyen kemencében csak egy bejárat és egy ürítési hely van. Az alagút ellentétes végén helyezkednek el, és olyan mechanizmusokkal vannak felszerelve, amelyek hermetikusan lezárják a kemence belső terét az anyag be- és kirakása során. A tömítés automatikusan megtörténik, ami elkerüli a hűtőfolyadék túlzott fogyasztását. A padló felett, a szállítószalag alatt vagy a kocsik alja alatt a hely sem melegszik fel, mivel homokkapuval van elkerítve.

A földgázt hőhordozóként használják. Néha úgy módosítják őket, hogy fűtőolajon, dízel üzemanyagon, fűtőolajon és elektromos energián működjenek. Lehetőség van kombinálni.

A sütő éjjel-nappal működik. A gázégők közvetlenül (nyitott kemencékben) vagy védőképernyőkön keresztül (muffkályhákban) az égő gáz fáklyáit a tégla tömegére irányítják. A ventilátorokat és a füstölőket a teljes csatorna mentén helyezik el, és speciális cirkulációs csatornákon keresztül irányítják a szükséges mennyiségű fűtött levegőt és füstgázt a kemence szükséges zónáiba. Ezek az eszközök egymástól függetlenül működnek, és a kezelő távolról vezérli őket. A kemencét a dolgozók kézzel töltik be, és a kirakodást gépesítik.

A tüzeléstechnika a lehető legnagyobb mértékben automatizált. Speciális számítógépes programok számos szenzor segítségével figyelik a technológiai folyamatot és vezérlési parancsokat adnak:

- hőmérsékleti rendszer az összes zónában.

- levegő nyomás.

- a kocsik sebessége.

A kemence működési módjának megválasztása automatikusan történik, és a nyers tégla kezdeti paramétereitől (típusa, alakja, mérete, nedvességszintje, a terhelés típusa) függ.A vezérlő az összes lehetséges módot eltárolja a memóriában, és kiválasztja a legoptimálisabbat. A késztermékek minőség-ellenőrzése szintén automatizált. A szilárd termékek technológiai ciklusának időtartama 36-40 óra, az üreges kövek egy nap alatt elkészülnek.

izkirpicha.com

Hogyan égetik el a kerámiatéglákat

A nyers tégla 8–12% nedvességet tartalmaz, bejut a kemencébe égetés céljából, ahol kezdetben megszárítják. Ezután a hőmérséklet 500-800 ° C-ra emelkedik, amelynél az ásványi anyagok dehidrálása történik az agyagból. Emiatt a termék zsugorodik. 200 ° C feletti hőmérsékleten az illékony szerves szennyeződések és adalékanyagok felszabadulása figyelhető meg.

Ebben a szakaszban a téglaégetési hőmérséklet 300-350 ° C / h sebességgel emelkedik. A hőmérsékletet a szén kiégéséig állandó értéken tartjuk. És csak ezt követően a hőmérsékletet 800 ° C-ra emelik. Ilyen hőmérsékletnek kitéve a termék szerkezetét megváltoztatja. Egy ideig fenntartják a maximális hőmérsékletet a tégla egyenletes melegítéséhez. Ezután a hőmérséklet fokozatosan csökken.

A téglaégetési idő 6 órától 48 óráig terjedhet. Amíg ez a folyamat zajlik, a tégla szerkezetileg ismételten változik. Ha figyelembe veszik a gyártási technológiát, akkor a termék nagy szilárdságú és vízálló tulajdonságú termék. Hang- és hőszigetelő tulajdonságok, valamint a különböző hőmérsékleti viszonyokkal szembeni ellenálló képesség jellemzi.

Javasoljuk, hogy olvassa el:

Mit vásároljon a Lego téglák gyártásához Oroszországban?

Homok-mész tégla gép kiválasztása.

Mi ez a folyamat és a technológiai jellemzők

Az agyagból készült építőanyagok hőkezelését magas hőmérséklet hatására égetésnek nevezik. Ez a téglatömbök gyártásának utolsó szakasza. Az égetési technológia 3 szakaszból áll:

- Bemelegítés.

- Égő.

- Hűtés.

Az első szakaszban a téglát 120 fokos hőmérsékletre melegítik, hogy a víz elpárologjon belőle. Ezután a szerves eredetű szennyeződések kiégéséhez és a folyadék végső eltávolításához 600 gr-ra melegítjük. A következő szakaszban a téglaégetési hőmérséklet 920–980 fok. Ugyanakkor az agyag zsugorodni kezd, és erőre tesz szert. Állandó maximális hőmérsékleti viszonyok között a téglatömb egy ideig megkeményedik és lankad. Az utolsó szakaszban a kapott agyag építőanyagot lehűtik. Ha a hőkezelés során nem történt a technológia megsértése, akkor a blokk színe narancsvörös és a szerkezet egyenletes lesz. A mázas téglák megszerzéséhez újra kell égetni.

Annak érdekében, hogy szilárd és kiváló minőségű, repedések nélküli égetett téglával rendelkezzen, a hőkezelés során szigorú hőmérséklet-szabályozásra van szükség.

A tégla kemencék típusai

Az égetési szakaszban különféle kemencéket használnak. A gyártás során használt téglaégető berendezés különböző tényezőktől függ. A tégla kemence egyszerre technológiai berendezés és termodinamikus nyitott rendszer. Állandó termikus folyamatok zajlanak benne.

Gyűrűkemence

Gyűrűs tégla kemence

Az egyik téglaégető kemence a gyűrűs kemence. Ezeket a boltozatos kemencéket használják a legszélesebb körben a téglagyártásban. Ha gyűrűs téglaégető kemence nincs telepítve egy gyártóüzemben, akkor célszerű tető nélkül használni. Az építés költsége valamivel drágább a padlón álló sütőkhöz képest, karbantartásuk azonban sokkal kényelmesebb és könnyebb.

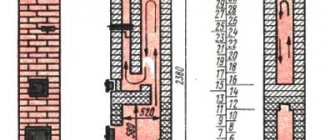

Téglaégetés gyűrűs kemencéjének rajza

A téglák gyűrűs kemencében történő égetése lényegesen magasabb minőségi eredményt ad, mint egy padlós kemencében, és az üzemanyag többszörösen kevesebbet fogyaszt 1000 égetett téglára.Ezeknek a kályháknak egy másik előnye, hogy különböző típusú üzemanyaggal tüzelhetnek. Mindez befolyásolta a gyűrűs kemencék széles körű használatát.

Alagút kemence

Az alagút kemencék felváltják a gyűrűs sütőket, fokozatosan cserélik ki őket. Egyre több nagy téglagyár használja őket gyártásuk során. Az alagútkemencékben a téglák speciális kocsikon mozognak, ellentétben a kör alakúakkal, ahol a tégla áll, és különféle hőmérsékleti rendszereket vezetnek át rajta. A téglák sütésére szolgáló alagútkemencét könnyebb karbantartani, mert a téglacsomag kirakása és berakása a kemencén kívül történik, ahol a személyzet számára elfogadható hőmérsékleti feltételek vannak. Ezenkívül sokkal könnyebb gépesíteni a folyamatokat a munkaterület előtt, mint abban. A kemence egy alagút, amelyben sínek vannak. Az alagútkemencében téglákat égetnek a kocsik, amelyek egyenként állnak az alagút teljes hosszában. Bizonyos időintervallum után egy új, nyers téglával rendelkező kocsi lép be az alagútba, és egy kész termékekkel ellátott kocsi elhagyja az alagút hátulját.

Alagút tégla kemence

A sütők különféle hőforrásokkal szerelhetők fel. Lehetőség van a kemencék sütésére szénnel, olajjal. Elektromos kemencét vagy gázégőket telepítenek. A karbantartás egyszerűsége és a termelés gazdasági előnyei a választott hőforrás típusától függenek. Ha a gyártáshoz egy tégla égetésére szolgáló gázkemencét választanak, akkor függetlenül attól, hogy gyűrűs vagy alagút kemence-e, az eredmény csak akkor lesz jó minőségű, ha betartják a technológiai paramétereket.

Érdekelheti:

Nyomda kiválasztása a Lego téglák gyártásához.

Milyen agyag alkalmas tégla készítésre?

Kemencetípusok

A kerámia égetéséhez és égetett - beleértve a kerámia téglát - előállításához speciális kemencéket használnak. Kétféle típusúak:

- alagút;

- gyűrű.

Alagút kemence

Az alagút típusú eszköz egy hosszú, alagútszerű gázkemence téglák tüzeléséhez. Belül 3 kamra és sín található. A fém kocsik automatikus tolók segítségével mozognak rajtuk. Mielőtt a kemencébe lépnének, elégetetlen téglával töltik fel őket. A bejárat és a kijárat hermetikusan lezárt. 1 kamrában történő szárítás után a téglából készült tömböket 2-re mozgatjuk égetés céljából. Gázégők biztosítják, amelyek folyamatosan 920–980 fokos hőmérsékleten tartják a hőmérsékletet. Ezután a tégla alacsonyabb hőmérsékleten belép a harmadik zónába, ahol lehűtik. Az üzemmód befejezése után a tolókocsik kitekerik a kocsikat a kemencéből, és a téglából készült tömbök teljesen kívül hűlnek.

Gyűrűkemence

Az ilyen típusú eszközök sok szomszédos szakaszból állnak, gyűrű formájában. Mindegyiknek van ablaka az anyagok be- és kirakodásához, valamint saját fűtési forrása.A gyűrűs kemence biztosítja az égetési folyamat folyamatosságát. Így egy téglából készült tömb a hőkezelés minden szakaszán átmegy, ugyanazon a rekeszben. A szomszédos kamra elősegíti a melegedést, a tömböket saját üzemanyaguk költségén kalcinálják, a hűtést pedig a következő szakasz hőmérséklete biztosítja.

Téglát égetünk otthon

Ha elhagyja a téglagyárak nagy mennyiségű termelését, és kisebb mennyiségű termelésre gondol, akkor a kerámia tégla égetését otthon is megszervezheti. Annak érdekében, hogy egy téglát kis mennyiségben elégessen, 200–250 literes közönséges fémhordóra lesz szükség. Korábban mindkét oldalon ki kellett vágni a feneket.

Az égetés tűzzel is elvégezhető.Ehhez fél méter mély lyukat kell ásnia, és fel kell szerelnie egy hordót felette, a lyuk széle fölé emelve körülbelül 20 cm magasságban. Olyan helyen, ahol nincs alsó fenék, szükség van rudak vagy fém rostélyok formájában történő támaszok adaptálásához. Erre azért van szükség, hogy legyen alap a téglák tárolására a hordóban.

Miután a hordót téglákkal töltötte meg, fedje le annak felső részét fedéllel a hőveszteség minimalizálása érdekében. Az égetés körülbelül 20 órán át tart, a téglában használt agyagösszetétel jellegétől függően. Lehetőség van téglák tüzelésére gázzal, de mint fent említettük, a gazdasági jövedelmezőség az üzemanyag típusától függ.

Tégla gázzal való égetésére szolgáló kemence rajza

Ezeket a cikkeket ajánljuk:

Melyek a legjobb matricák a Lego téglák számára?

Hogyan válasszuk ki a kézi tégla sajtót?

A kerámia téglák alagútkemencében történő égetésének többlépcsős folyamatának jellemzői

Az üzembehelyezés ütemének növekedése és az építőanyag-gyártók közötti verseny az üzbég piacon megnöveli az építési téglák mennyiségének növelését és minőségének javítását. A probléma megoldása a szárítás, égetés technológiai folyamatainak ellenőrzési rendszerének javításával és a tégla gyártásának gyártási ciklusával javítható. Az égetés és szárítás folyamán alakulnak ki a termék tulajdonságai, amelyek meghatározzák a termék minőségét. Ez magában foglalja a mért mechanikai és hidrofizikai mutatókat (szilárdság, fagyállóság és vízfelvétel), valamint vizuális hibákat (repedések, olvadás, kiégés). A pörkölést és szárítást többlépcsős hő- és tömegátadási folyamatnak kell tekinteni, amelyhez az alapanyagok fázisos és kémiai átalakulása társul.

A technológiai folyamatot, a téglagyártást elsősorban alagútkemencékben végzik, a gáznemű közeg hőmérsékletének eloszlása (hőmérsékleti mező) és a termékek terhelése, a félkész termékek tulajdonságainak instabilitása jellemzi, valamint a kerámia anyag tulajdonságainak hosszú távú (legfeljebb 120 órás) valós idejű tartózkodás alatt történő kontrollálása lehetetlen. Az optimális hőmérsékleti mező kiválasztására vonatkozó megalapozott ajánlások hiánya, figyelembe véve a késztermék minőségi mutatóit, az input anyagáramlás tulajdonságainak változását, a technológiai berendezések állapotát, szükségessé teszi a folyamat matematikai modelljének, annak az automatizált vezérlőrendszer optimalizálása és fejlesztése.

Ellenőrző rendszer létrehozása a kerámia téglák alagútkemencében történő égetéséhez, amely hozzájárul a késztermékek minőségének javításához a vészhelyzetek megelőzésével, a termékek jellemzőinek előrejelzése és az optimális hőmérséklet meghatározása eredményeként kapott megelőző intézkedések bevezetésével mező félkész termék instabilitása körülményei között.

Az alagútkemence egy folyamatos fűtőberendezés, amelyben a termékek töltése egy hosszú, egyenes vonalú égőcsatorna mentén mozog a hőhordozó felé. A termékek mozgása a kemencében azáltal következik be, hogy egy új autót egy bizonyos idő után betolnak az égő csatornába, amelyet tolási intervallumnak nevezünk. Az autókat toló mechanizmust tolónak nevezzük. A bejáratnál és a kijáratnál a kemence mechanikus függönyökkel van felszerelve, hogy kiküszöbölje a levegőt az égetőcsatornába. A bejárati függöny és a fűtési zóna között egy kocsi hosszúságú előszoba található. A kemence ezen tervezési jellemzőjét úgy tervezték, hogy megakadályozza a kemence hőmérsékleti rendszerének megsértését új termékek belökésekor. Az autót először az előtérbe tolják, miközben a függöny és a fűtési zóna között leereszkedik. A bemenet lezárása után az előtér kamrájának kimeneti függönye felemelkedik, és az autót közvetlenül a kemence csatornájába tolják.

A kemence csatornája hagyományosan pozíciókra van felosztva, amelyek hossza megegyezik a kemence kocsijának hosszával, vagyis a pozíciók száma megegyezik a kilőtt autók számával.

A töltés típusának megválasztásakor figyelembe veszik az égetőcsatorna kialakítását és méretét, a termékek típusát, az üzemanyagot és annak égési módját, valamint az égőberendezés kialakítását.

A kerámiatéglák gyártásának szerkezeti diagramja összekapcsolható technológiai folyamatok (szakaszok) láncaként ábrázolható. [1] ábra. egy.

Ábra. 1. A kerámiatéglák gyártásának tömbvázlata

A díj elrendezése. A töltet nyersanyag-összetevőit (agyagok és szennyeződések keverékei, bizonyos arányban keveredve) az agyagtárolóba szállítják, ahonnan megfogó daruval továbbítják az egyes dobozos adagolók tölcsérjeihez, amelyek egyenletes adagolást és térfogatmérést végeznek. a töltés összetevőinek adagolása. Az adagolást a kapuk emelési magassága és az adagolószalagok sebessége szabályozza, amelyeket egy bizonyos módon kiszámolnak.

A töltet adagolt alkotóelemeit a késdarálóhoz táplálják, ahol azokat előre összetörik. Ezután a töltés átmegy a feldolgozási szakaszon, amelyre a megfelelő műhelyben kerül sor. Tartalmaz futógépeket nedves csiszoláshoz, hengermarókat durva és finom csiszoláshoz, agyagkeverőket. A nedves őrlés futóinál a csiszolás, keverés, őrlés, a töltet vízzel történő megnedvesítése, az őrlési zónában elhelyezett lyukakkal ellátott lemezek összezúzása és áttolása történik. A tétel maximális részecskemérete a futók után 50 mm. A futók alá szerelt serpenyőkeverő táplálja a töltetet egy szalagszalagra, amely a hengerelő malomhoz juttatja. Elvégzi a töltés elsődleges csiszolását és őrlését. Ennek a feldolgozásnak az eredményeként a részecskeméret nem haladja meg a 3-5 mm-t. A kezdeti köszörülés után a töltetet szalagszalag szállítja a második hengermalomba. A benne zajló folyamatok hasonlóak az előző készülékhez, de a töltésrészecskék maximális mérete már 1 mm. [2]

Ilyen feldolgozás után a töltés az agyagkeverékbe kerül. Itt intenzív keverés, homogenizálás és a töltés további nedvesítése zajlik egy adott formad nedvességhez. Télen, ha szükséges, a kerámia masszát gőzzel melegítik. Az agyagkeverő kamrájában a töltetet összenyomják és átpréselik a rostély lyukain. Ezután betáplálják az adagolóba, és onnan - féreg vákuumpréssé formálására.

Alakítás. A kerámia tömeg a blokk vályújába mozog, amelyben párolva a pengék által az átmeneti részbe tolják. Ebben a férgek rendszerével felváltott pengék az elkészített masszát a kúpos kimeneti lyukakon keresztül tolják át. A kések a masszát lemezekre vágják, amelyeket a légtelenítés céljából a vákuumkamrába vezetnek. Innen az adagolóhengereken keresztül jutnak be a féregkamrába, ahol egy féregkészlet tolódik át a présfejre szerelt szájrészen. Így egy rudat kapunk folytonos szalag formájában. [3]

Vágás. A szájrész belsejében a magok egy speciális konzolra vannak felszerelve, amelyek a rúd furataiban képződnek. A folytonos faanyagot nyersanyagokra vágják - olyan termékekre, amelyeket szárító kocsikra raknak és alagút-szárítókba adagolnak.

Szárítás. A hűtőfolyadék az alagút kemence hűtési zónájából érkező levegő. A szárítórendszerekben a hűtőfolyadék hosszirányú keringését olyan elszívó ventilátorok biztosítják, amelyek eltávolítják a kiégett hűtőfolyadékot. Mennyiségének szabályozása a szárító mennyezetére szerelt csappantyúk segítségével történik. A hűtőfolyadék egy részét mobil ventilátorok veszik el a szárítóból, amelyek az egység csatornáinak keresztirányában keringenek, egyenletesen fújva az alapanyagot.A szárítás célja a felesleges nedvesség eltávolítása a nyersanyagból, amelynek indikátora a nyersanyag relatív maradék nedvességtartalma az egység kimeneténél. A termelés technológiai szabályai szerint ennek a változónak az értéke 1,5-3% között mozog. [négy]

A szárított nyersanyagú kocsikat kihúzzák a szárítóból, és az átrakodási bázisra küldik. Itt a nyersanyag átkerül a kemence autókhoz. A művelet eredményeként kapott szerkezetet tégla beállításnak nevezzük. A megrakott autókat áthelyezik a kemencébe, ahol kilövik őket.

Az égetési folyamat az utolsó és legfontosabb a téglagyártásban, mivel ebben a folyamatban alakulnak ki végül a "minőség" fogalmát meghatározó termékek tulajdonságai. Magában foglalja a mért mechanikai és hidrofizikai mutatókat (szilárdság, fagyállóság és vízfelvétel stb.) És vizuális hibákat (repedések, olvadások, kiégések stb.).

Az égetési ciklus fűtési, magas hőmérsékleti (szinterelési) és lehűlési periódusokból áll, ezeket az időszakokat mindegyikre jellemző fizikai-kémiai folyamatok jellemzik, amelyek a kerámia tömegében játszódnak le. A termékek végső tulajdonságai ezeknek a folyamatoknak a helyességétől függenek, amelyekhez egyértelmű követelményeket kell betartani a kemence egyes helyzeteiben a hőmérsékleti rendre és az égetés időtartamára vonatkozóan.

Így az alagút kemencéjét általában 3 zónára osztják: fűtésre, pörkölésre és hűtésre. A fűtési zóna a termékek végső szárítására és az égetési zóna gáznemű közegének hőmérsékletére történő melegítésre szolgál. A fűtési zóna három szakaszból áll. Az előtér után elhelyezkedő elsőnél az újonnan bevezetett kemence autókon a kipufogógázok hőjével megkezdődik a nyersanyag szárítása, amelyek már átestek ezen zóna többi szakaszán (1. ábra). A második szakaszban a csatorna mindkét oldalán nyílások vannak a füstgáz kimenetéhez a kemencéből. A harmadik szakaszban a termékeket füstgázokkal és tüzelőanyag-égéstermékekkel hevítik, amelyek az égetési zónából származnak.

A lövölde két részre oszlik: kicsi és nagy tűz. A kis tűzterületen a félkész terméket intenzíven melegíti a nagy tűzterületről érkező füstgázok hője, valamint az e terület égőiben égett üzemanyag hője. Az égők égőcsoportokba vannak csoportosítva, amelyek az égetési zóna minden helyzetében találhatók. Erős tűzzónában a termékeket a maximális hőmérsékleten tartják.

A hűtési zóna hagyományosan gyors és végső hűtési zónákra van felosztva. A külső levegőt a tető nyílásán és a kemence kimenetén lévő csatornákon keresztül egy speciálisan beépített ventilátor juttatja a hűtőtérbe. A környezetből az alagútba juttatott levegő halad végig, hűti a téglát. A hűtőzóna mindkét falába lyukakat készítenek, amelyeken keresztül a fűtött levegőt eltávolítják az égetőcsatornából a fűtési csatornába, és a szárítóba kényszerítik.

Irodalom:

- Ladanyuk A.P., Tregub V.G., Kishenko V.D. Technológiai komplexumok kezelése számítógéppel integrált rendszerekben // A menedzsment és az informatika problémái. - 2002. - 2. sz.

- Yaroshchuk I.V., Ostapenko Yu.A. Az alagútkemencében tüzelő téglák kísérleti vizsgálata matematikai támogatás létrehozása érdekében az ellenőrzési rendszer számára. művei a VIII. tudományos és műszaki konf. "Gépipar és technoszféra a XXI. Század fordulóján." - Z. kötet - Donyeck: DonSTU, 2001.

- A kerámia kő és tégla gyártásának technológiai szabályai a kerámia fali anyagok üzemében. Jóváhagyott. az építőanyaggyár igazgatója. - K., 1994. - 63 p.

- Gépgyártó kerámia / Garshin A.P., Gropyanov V.M., Zaitsev G.P., Semenov S.S. - SPb: GTU, 1997. - 726 p.

Mit kell vásárolni egy tégla kemence

Ha elgondolkodik egy kerámia téglaüzem megalapításán, akkor komolyabb lehetőségeket kell fontolnia, mint az udvaron máglyákat égetni. Ha már úgy döntött, hogy vesz egy mini tégla kemencét, akkor ki kell választania a legmegfelelőbb lehetőséget. Érdemes elgondolkodni azon, hogy milyen mennyiségeket terveznek gyártani, mert minden kemence saját kapacitással rendelkezik.

Szintén fontos szempont a megfelelő tüzelőanyaggal rendelkező kályha kiválasztása, mert az energiaárak gyors változásának idején ez a kérdés komoly megfontolást igényel. Érdemes megfontolni a nagyobb kapacitású kemence megvásárlásának megvalósíthatóságát, ha tervezik a termelés növelését.

Amikor a fő jellemzőkkel kapcsolatos kérdések megoldódnak, ki kell választani a modell megfelelő verzióját, és el kell kezdeni keresni a nyereséges vásárlás lehetőségeit. A különböző kereskedőktől és eladóktól származó téglaégető kemence ára ingadozhat, ezért nem kell sietni. Az ilyen termékeket forgalmazó képviselők többsége nem teszi közzé az árakat a nyilvánosság előtt, ezért sokat kell dolgoznia, hogy sokat találjon. De a megtakarítás eredménye kellemesen meghaladhatja az összes elvárást!

A téglák elsütésének módszere és a megvalósításához szükséges eszköz

A találmány tégla és épületkerámia gyártására vonatkozik. HATÁS: a folyamat intenzitásának növelése, az égetés egyenletességének biztosítása és a kapott termékek minőségének javítása. A téglafektetést úgy alakítják ki, hogy az egyik terméket egymás után helyezzük úgy, hogy az oszlop két ellentétes oldala kialakul a termékek szilárd felületeivel. A termékek oszlopait úgy helyezzük el, hogy az oszlopok fent említett szélei között rés alakuljon ki, amely elegendő a hűtőfolyadék szabad mozgásához. A téglákat aknakemencében égetik. A kemence kilövő csatornájában függőleges vezetők vannak felszerelve, csoportokba rendezve, egymástól elválasztott vezetőcsatornák formájában. A hűtőfolyadék forrásait a vezetőcsatornák közötti résekbe helyezzük, és a hűtőfolyadékot a termékek bordaszélei közötti résekbe tápláljuk. 2 mp és 12 pp. f-ly, 10 beteg.

A találmány tárgya az a műszaki terület, amelyre a találmány vonatkozik. A találmány az építőanyagiparra vonatkozik, és felhasználható tégla és néhány más kerámiatermék előállítására, nevezetesen az égetés technológiai folyamatában. A találmány minden téglatípusra és kerámia kőre alkalmazható, amelyek téglalap alakú párhuzamos alakúak, valamint a hozzá közeli alakúak.

A legismertebb módszerek a téglák égetésére gyűrűs és alagút kemencékben. Az ilyen kemencék hátránya azonban az egymásra rakott téglák egyenetlen égetése, nehézkes termelés, hőveszteség, a termékek rakományának mozgatására szolgáló speciális kocsik jelenléte. Az utóbbi időben elterjedtek a függőleges, folyamatos kemencék: tengely és rés, mozgó anyaggal és álló technológiai zónákkal. A függőleges kemencék technológiai folyamata felülről lefelé irányul, amely lehetővé tette a termékek saját tömeg alatti mozgását, és kizárta a kemencén keresztül a termékek mozgatására szolgáló speciális járműveket. Ezenkívül a kemence függőleges kialakítása lehetővé tette a hőforrások közelebb kerülését az égetett termékekhez, ami a folyamat hőhatékonyságának növekedéséhez és az égetési idő csökkenéséhez vezetett. Így a függőleges kemencék kevésbé anyagfogyasztók, és az ilyen kemencékben történő tüzelési módszer gyorsabb, termelékenyebb és gazdaságosabb.Kerámia termékek égetésére ismert módszer (a 2110027 számú szabadalom, RF, F 27 B 1/00 , F 27 B 9/14, 1998/04/27 publikáció), amelyben a termékeket a sajtó tolója egymás után adagolja a kemencébe.A termékeket egy spirálos, egyfordulatú görgős asztal állítja felfelé lefelé a fűtési, égetési és hűtési zónákon keresztül. A mozgási csatornát hengeres rés képezi a koaxiálisan elhelyezett kemence (belső és külső) falai között. A tégla melegítését a tüzelőzónában a kemence külső falán elhelyezett gázégőkkel végzik. Ez a módszer nagyfokú termelékenységet biztosít a folyamathoz, de speciális felszerelést igényel. Ezenkívül a téglák ketrece, amely az egymásra helyezett termékek meghalnak a szerszámokon (azaz ágyon az ágyon), nem biztosítja a hőhordozó egyenletes hozzáférését a termék teljes felületéhez, ami egyenetlen égést eredményez. a termék mennyisége szerint. kerámiatermékek függőleges kemencében (a 2098384 számú szabadalom, RU, C 04 B 33/32, F 27 B1 / 00 osztály, 1997.12.10. közzététel), beleértve a hűtőfolyadék ketrecbe juttatását vízszintes irányban több képződött rétegenként és a ketrec közepén összenövő folyamok által egymás felé irányítva, egy lépéssel feljebb haladva, majd ellentétes irányban eltérve a középponttól. Ebben az esetben a termékek csomagolását úgy hajtják végre, hogy a kanál peremére és a szerszámra szerelt téglasorok magassága váltakozzon. A kanál szélére telepített tégla ketrecének elrendezése nem változik, és megismétlődik egy magassági soron keresztül. Csatornákon keresztül biztosítja a hűtőfolyadék átjutását. A tömbre rakott téglasorok beállítása megváltozik. Az első változatban van egy csatorna a hűtőfolyadék áthaladásához, és áthalad a sor közepén, osztva a sort két egyenlő részre. A második változatban két oldalsó csatorna képződik, amelyek a töltet és a kemence szemközti falai között helyezkednek el, amelyekkel a kemencék szomszédosak. A hűtőközeg fent említett, rétegenként történő mozgása a termékek bizonyos sorokban történő elrendezése által kialakított csatornákon keresztül ismétlődik, csakúgy, mint a ketrecben lévő sorok váltakozása. Ez biztosítja a hűtőfolyadék és a levegő egyenletes elosztását a termékek hűtésére a veremmagasság mentén. A nyers téglákat manuálisan vagy automata gépekkel töltik be. A ketrec mozgása lehet bizonyos idő után folyamatos vagy időszakos. A téglák ketrecét egy speciális eszköz tartja és mozgatja. A fenti találmány előnye a termékek minőségének javítása az égetés egyenletességének biztosításával, azonban a termékek kalitkája meglehetősen összetett felépítésű és speciális eszközt igényel Az igényelt találmányhoz legközelebb a falikerámia-termékek függőleges kemencében történő égetésének módszere áll (a 2031340 számú szabadalom, RF, F 27 B 1/00 osztály, 1995.03.03., 8. közlemény), amely olyan technológiai ciklus, amely magában foglalja a termékek rétegenkénti rakodási mechanizmussal történő betöltése a kemence tetejétől, a teljes töltet szinkron mozgása az egész töltet mentén a tüzelőcsatorna mentén, és a késztermékek rétegenkénti szakaszos kirakása a test alja. A termékeket oszlopok formájában töltjük fel, 250x250 metszettel. Amikor a termékeket fúvókákban égetik, üzemanyagot égetnek el, és a gázelosztó eszközökön keresztül a keletkező hűtőfolyadék elhagyja a réseket és megmossa a ketrecet. A ketrec kialakítása meghatározó szerepet játszik mind a termékek közötti hőcsere, mind a gázáramlás folyamatában, és a hő terjedésében a tégla testében. A termék egyenetlen melegítése, különösen nagy sebességű égetési körülmények között, a termék deformálódásához és deformációjához vezet, ami a késztermék minőségének romlását jelenti. Következésképpen a ketrecnek minimális ellenállást kell biztosítania a gázok és a levegő mozgásával szemben, elő kell mozdítania a tűz egyenletes eloszlását a kemence csatornájának szakaszán, stabilnak kell lennie, ugyanakkor kényelmesnek kell lennie a téglák be- és kirakásához.A ketrec hőtechnikai szempontból tökéletes, amelyben a termékeket úgy helyezik el, hogy a hűtőfolyadék szabadon és egyenletesen mossa a termék lehető legnagyobb felületét. A 2031340 számú szabadalom szerinti megoldásban minden ketrecoszlopot egymás tetejére telepített téglasorok 250x250-es szakasz kialakításával, azaz ... az oszlop minden sorában több termék. A ketrec kialakításának ebben a változatában labirintusos rések vannak a hűtőfolyadék átjárására, ami megnehezíti a hűtőfolyadék hozzáférését a termékekhez. Ennek eredményeként csökken az égetés intenzitása, megnő a termékek elégséges felmelegítéséhez szükséges idő, és emellett a ketrec belsejében lévő termékek egyenletes melegítése nem biztosított. Függőleges kemence kerámia termékek égetésére ismert (a 2023965 számú szabadalom) , RF, F osztály 27 V 1/00, 1994.11.30. Közlemény, 22. közlemény), függőleges tüzelőcsatornákat tartalmaz, melyeket hőálló anyagból készült függőleges falak alkotnak, valamint a kemence keretén elhelyezkedő be- és kirakodó mechanizmusok az égetőcsatornák bemeneti és kimeneti szakaszai alatt. A kemence szomszédos szakaszai közötti falrésekben égőberendezések és csatornák vannak az égéstermék és a hűtőtermékek levegőellátására, valamint csatornák a fűtött levegő és füstgázok eltávolítására. Az égetőcsatorna bemeneti szakaszát lezárják, és az égetési és hűtési zónákat forgó rugós lengéscsillapítók választják el egymástól. A kész kerámia termékek kirakodásának mechanizmusaként hidraulikus hengereket, forgó bilincseket és szalagszalagot használnak. A kemence vertikális réssütőként van besorolva, és rendelkezik a réssütők fent felsorolt összes előnyével. Ezenkívül a kemence hatékony sugárzás-konvektív égetési módot valósít meg, amelyben a termékeket füstgázáram és mikropehelyekből, valamint az égők falából származó hősugárzás melegíti. A kemence azonban több szakaszból áll, amelyek egy függőleges tüzelőcsatornát tartalmaznak és falakkal elválasztva, ami magas anyagfogyasztásáról beszél. A ketrec kialakítása ebben a kemencében egy rendesen egymásra rakott termékoszlop, ami azt jelenti, hogy a ketrecben lévő termékek között kis hézagok vannak, ami viszont befolyásolja a termékek melegítésének egyenletességét, és ezért a kapott termékek minősége: az eszköz függőleges, téglalap alakú testet tartalmaz fűtéssel (a 2031340 számú szabadalom, RF, F 27 B 1/00 osztály, 1995.03.03., 8. bull.) , tüzelő és hűtő zónák, vízszintes válaszfalak ablakokkal, be- és kirakodó eszközök, gázellátó és -vezeték dobozok, termékek rakománya, amelyet a válaszfalak ablakaiban réssel helyeznek el, és ez egy oszlopkészlet, amelynek szakasza 250x250 mm. Az égetési folyamat szabályozásának javítása érdekében a kemence áramló tartályokkal van ellátva, amelyek a fűtési és hűtési zónában helyezkednek el és egymáshoz vannak csatlakoztatva, és a kemence gázelosztó készülékei téglalap alakú csőszakaszok formájában készülnek. kölcsönösen metsző vízszintes sorok, amelyek a termékek terhelését szünetekkel fedik le a kijárat kereszteződési pontjain. A kemence fenti tervezési jellemzői lehetővé teszik a tüzelés egyenletességének némileg javítását, azonban a termékek ketrecben történő elrendezése a 250x250 méretű oszlopok korlátozzák a hűtőfolyadék hozzáférését az oszlop belsejében lévő termékek felületéhez. az égetési folyamat egyidejű intenzitása. A problémát az oldja meg, hogy a téglák aknakemencében történő égetésének módszerébenideértve a kemence testének tetejéről származó termékek töltését, töltésre történő felszereléssel, a kemence térfogatában egyenletesen elosztott termékoszlopok formájában, a töltet szinkron mozgását az égetőcsatorna mentén, a hűtőfolyadék ellátását a az oszlopok közötti hézagok és a késztermékek kirakása a kemence aljáról, az igénypont szerint a terhelés minden oszlopa az egyik termék egymás utáni felszerelését képezi, az oszlop két ellentétes felületének kialakításával a termékeket, a termékek oszlopait az égőcsatornába helyezzük úgy, hogy az oszlopok említett oszlopai között rések képződnek, amelyek elegendőek a hűtőfolyadék szabad mozgásához, és a hűtőfolyadékot a a termékek ram felületei. A műszaki eredmény, nevezetesen a termékek égetésének egyenletessége, a hűtőfolyadék egyenletes hozzáférése érdekében szabad felület növelésével érhető el. Ez a növekedés a termékketrec javasolt szerkezetének köszönhetően vált lehetővé. Az igényelt eljárásban minden téglát úgy telepítenek, hogy a termék széle, a legnagyobb felületű, azaz a szerszámokat a hűtőfolyadék szabadon mossa. Ebben az esetben a javasolt módszer megvalósításának egyik konkrét esetben a téglákat "egy piszkával a piszkára", egy másikban pedig "egy kanállal egy kanálra" telepítik. A piszkálás a tégla legkisebb oldala, ezért célszerűbb a módszert a "piszkálni a piszkára" termékek telepítésével megvalósítani. A módszer megvalósításának minden esetben nélkülözhetetlen feltétele az oszlop két ellentétes felületének kialakítása a termékek szilárd felületeivel, ezért a termék szilárd élei, amelyeknek a legnagyobb a felülete, mindenesetre A ketrec oszlopainak szabadon maradnak és nyitottak a hűtőfolyadékhoz való hozzáférés érdekében. A szomszédos oszlopok szélei közötti hézagok, amelyeket a termékek szilárd felülete képez, 10-40 mm, az élek közötti rések pedig merőlegesek a az említettek 20 és 80 mm közöttiek. A hézagokat arra használják, hogy biztosítsák a hűtőfolyadék szabad hozzáférését a termékekhez. Ha azonban a tégla szilárd felületei által kialakított élek közötti hézagok mérete meghaladja a 40 mm-t, és a méret meghaladja a 80 mm-t, akkor a fent említettekre merőleges élek közötti hézagokhoz elegendő hőmérsékleti feszültség szükséges lőni nem biztosított. Ha a téglák próbabábu felületei közötti hézagok mérete kisebb, mint 10 mm, lehetetlen elhelyezni bennük a rögzítő mechanizmus szorító elemeit a termékek oszlopainak megtartása érdekében a kirakodás során. A termékek szerszámfelületére merőleges élek közötti hézagok 20 mm-nél kisebb mérete nem teszi lehetővé az égető- és gázkipufogó berendezések hőenergia-forrásainak elhelyezését. a tüzelőcsatornában lévő termékeket az oszlop magassága mentén a termék méretével megegyező mennyiségben, a termékeket kirakják. A kirakodást sorrendben hajtják végre, és előzetesen minden egyes terméket egy sorban rögzítenek, mint a kirakatlan. A célt az is eléri, hogy az égőcsatornát tartalmazó tégla égetésére szolgáló aknatemence, a a kemence felső nyílása, a kemence kirakodásának alsó nyílása alatt elhelyezkedő eszköz, beleértve a töltésrögzítő mechanizmust és a termékek leeresztésére és kirakására szolgáló mechanizmust, a tüzeléshez szükséges hőenergia-forrásokat, amelyek az égetőcsatornában találhatók, és a gázkipufogó berendezéseket. a találmány szerinti megoldás szerint a kemence függőleges vezetőkkel van felszerelve, amelyek az égetőcsatornába vannak felszerelve, és csoportokba vannak rendezve, egymástól elválasztott csatornák formájában, amelyek egymástól egymás után, egymás után beépítve, az oszlopokat szabadon lefedik a termékoszlop két ellentétes oldalának üvegeinek kialakulása,míg a szomszédos vezetőcsatornák függőleges vezetői, az oszlopok említett széleihez közeli távolságban vannak egymástól, a termékek oszlopai között hézagok képződnek, amelyek elegendőek a hűtőfolyadék szabad áramlásához, és a hőenergia-források az említettekre merőleges résekbe helyezzük. A függőleges vezetők bevezetése a készülékbe, a kemence munkamennyiségének felosztása függőleges vezetőcsatornák halmazára teszi lehetővé az égetett termékek áthaladásának egymás utáni megszervezését fentről lefelé az égetőcsatorna mentén. Ezzel a megoldással a csatornák méretei a lehető legközelebb állnak a szállított termékoszlop méreteihez, de nem akadályozzák a termékek mozgását. A függőleges vezetők hőálló ötvözetből készült függőleges rudak formájában készülhetnek. A rudakat vezető csatornát alkotó csoportokba egyesítik, és vízszintes konzolok segítségével rögzítik egymáshoz a rudakat az egyik vagy másik oldalon a csatorna egyik vagy másik oldalán, váltakozó hímoldalakkal a csatorna magasságában. A kapcsok csak pontkapcsolattal rendelkeznek a vezetőkkel, amelyeket például hegesztési módszerrel készítettek, és a hegesztett rudak is váltakoznak. A merev kapcsolat hiánya biztosítja a rendszer mobilitását, kiküszöböli a torzulásokat és a deformációkat a magas hőmérsékletű tüzelés során. A függőleges vezetők vékony hőálló anyagból készülhetnek, azonban bármelyik kiviteli alaknál a vezetők vastagságának lényegesen kisebbnek kell lennie, mint az égetett termékek méretei. Ez szükséges feltétel a hűtőfolyadék szabad áramlásának biztosításához a feltöltött elemek között. Így a felsorolt alapvető jellemzők lehetővé teszik a módszerhez hasonló műszaki eredmény elérését, nevezetesen a kemencében lévő elemek egyenletes égetésének biztosítását. . Ugyanazon technikai eredmény elérése azt jelzi, hogy a találmány szerinti megoldás egysége összeköti az igényelt eljárást és eszközt, és az égetett termékek mozgatására szolgáló vezetőcsatornák egymástól elválasztva vannak, hézagok kialakulásával. A vezetőcsatornák oldalai közötti hézagok mérete, amely megfelel a termékek kúpos felületei által kialakított ketrecoszlopok homlokzatának, 10 és 40 mm közötti, a rájuk merőleges rések mérete pedig 20 és 80 mm között van. . A hézagértékek megfelelnek az égetési módszer megvalósításának feltételeinek, és a fentiekben kifejtésre kerülnek. Az intervallumok felső határát technológiai okok okozzák, nevezetesen az a tény, hogy nagy hézagok esetén nem jön létre elegendő hőmérsékleti stressz a termékek szükséges fűtésének biztosításához. Az alsó határok technikai okokból adódnak, nevezetesen az a tény, hogy a hézagokban hőenergia-források, gázelszívó készülékek és a rögzítő mechanizmus rögzítő elemei vannak elhelyezve. A tengelykemence tüzelésre szolgáló hőenergia-forrásokat tartalmaz, amelyek a a tüzelőcsatornába helyezett diffúziós típusú sugárégők, amelyek úgy vannak felszerelve, hogy a hűtőfolyadék kimeneti nyílásainak helye egybeesik a ketrecoszlopok szélei közötti rések helyével, amelyet a a termékek. Így a hűtőfolyadék áramlása szigorúan orientált, és a ketrecoszlopok homlokfelületei közötti résekbe irányul, amelyeket a termékek csapfelülete alkot. Ez a technikai megoldás lehetővé teszi az égetési folyamat hőhatékonyságának és gazdaságosságának növelését a hőforrások maximális közelítése miatt az égetett termékekkel, a folyamat intenzitásának növelését a hőhordozó áramlások szigorú orientációja miatt.A hőhordozó áramlásának megszervezéséhez a kemence felszerelhető további szelepekkel, amelyek vízszintesen helyezkednek el a hőforrások feletti vezetőcsatornák közötti résekben.A gázégőket alkalmazó égetési technológiához speciális csatornákra van szükség a gáz égéstermékeinek eltávolításához. A kemence csövek formájában készült gázkisüléses eszközökkel van ellátva, és a csöveket a kemence tüzelőcsatorna munkaterületébe helyezik, és a vezetőcsatornák közötti résekbe helyezik, hasonlóan a gázégők elrendezéséhez. A termékoszlop süllyesztését lépésről lépésre hajtják végre a rögzítő mechanizmus kölcsönhatása miatt, amely az asztal és a láncos szállítószalagok vízszintes tengelyéhez képest forgatható, amelyek együttesen alkotják a termékek kirakodási mechanizmusát. a kemence pörkölőcsatornája az alsó terméksor kirakása során. A függőleges mozgatás lehetőségével felszerelt forgóasztal lehetővé teszi az alsó, kirakatlan terméksor szétválasztását, és ezeknek a termékeknek a szállítóeszközbe történő áthelyezését, megszüntetve a a késztermékek felületének károsodásának kockázata. A forgóasztal fel van szerelve résekkel, amelyek az asztal forgástengelyével ellentétes oldalon helyezkednek el, és lehetőségük van arra, hogy azokon átmenjen a láncos szállítószalagokon. Így további tolóeszközök használata kizárt, a kirakodott termékeket közvetlenül a szállítószalagra helyezik, majd eltávolítják a kemence zónájából. Amikor a szállítószalagot láncos szállítószalag formájában hajtják végre, minden egyes köteghez két menetet biztosítanak. A fenti műszaki eredmény mellett, amely lehetővé tette az előállított termékek minőségének javítását, az igényelt eszközt hőkezelés jellemzi. a hőterhelés egyenletes eloszlása a kemence szakaszán és magasságán, a hőhatékonyság és a folyamat égetésének intenzitása, az égők és az égetett termékek közelsége, ugyanakkor kis anyagfelhasználás, egyszerűség könnyű karbantartás és javítás A rajzok ábráinak felsorolása A találmányt rajzok szemléltetik, amelyek az alábbiakat ábrázolják: 1. ábra - tengelykemence, sematikus ábrázolás; ábrán. A 2. ábra a termékek csomagolásának rajza, téglák felszerelésével, "pofával a fenéken", frontális izometrikus vetítéssel, amely bemutatja a termékek oszlopai közötti hézagokat a terhelésben és a vezetőoszlopok elhelyezkedését a a termékek; ábrán. 3 - az 1. ábra egy távoli I eleme, amely a függőleges vezetők és a vízszintes konzolok relatív helyzetét mutatja, csatornákat képezve a termékek áthaladásához; a 4. ábra a 3. ábra vízszintes b-b szakasza, amely a vezetőcsatornák közötti réseket mutatja; ábrán. Az 5. ábra a ketrec oldalnézete, vázlatosan szemléltetve a gázégők és a gázelvezető eszközök helyét; ábrán. 6 - az 5. ábra B-B szakasza, amely a hőhordozó áramlásának eloszlását mutatja; 7. ábra - a zárszerkezet elemei; ábrán. 8 - kirakodó mechanizmus és mutatja a forgóasztal szélső helyzetét, amikor láncos szállítószalaggal dolgozik; A 9. ábra egy láncos szállítószalag felülnézete, kirakodott termékekkel; A 10. ábra egy tégla vázlata, amely az éleit mutatja. Információk, amelyek megerősítik a találmány megvalósításának lehetőségét Az igényelt téglaégetési módszert az igényelt eszközzel valósítottuk meg. Egy téglaégető aknakemence tartalmaz (lásd 1. ábra). ) egy 1 testet, amelyben a 2 kilövőcsatorna van elhelyezve. A kemence felső nyílása felett 3 töltőszerkezet van felszerelve. A kemence alsó nyílása alatt van egy 4 rögzítő mechanizmus és egy termék leeresztésére és kirakására szolgáló mechanizmus, amely a 6 vízszintes tengely körül forgó 5 asztal formájában van elrendezve, függőleges visszahúzás és a láncos szállítószalaggal való kölcsönhatás lehetőségével. 7.A kemence függőleges 8 vezetőkkel van felszerelve, amelyek a 2 kilövőcsatornába vannak felszerelve. A 8 vezetőelemek függőleges, hőálló ötvözetből készült rudak formájában készülnek, amelyeket vízszintes 9 konzolok segítségével csoportokba rendeznek, és azonos típusú készletet alkotnak. 10 függőleges vezetőcsatorna a termék terhelésének oszlopaihoz. A vízszintes 9 konzolok az egyik vagy a másik oldalról lefedik a rudakat, a hímoldalak csatornamagassága mentén váltakozva (lásd a 3. ábrát) .A 10 vezetőcsatornák a tüzelésre érkező termékek átjutásának megszervezését szolgálják. A vezetőcsatornák méretei a lehető legközelebb állnak az azokon áthaladó termékek méreteihez. A 10 vezetőcsatornák meghatározzák közöttük a 11 és 12 réseket (lásd a 4. ábrát). A 12 rések mérete 75 mm, és a bennük lévő égési hőforrások elhelyezkedésének köszönhető, amelyek diffúziós típusú 13 gerendás égők, a füstgázok és a fűtött levegő eltávolítására szolgáló 14 csövek. és 15 profilszalagok, amelyek vízszintesen vannak felszerelve a 8 vezetők közé (lásd az 5. ábrát). A sütőben az üléstermékek egy 16 oszlopkészlet (lásd a 2. ábrát). Minden oszlopot úgy kapunk, hogy egyik terméket egymás után helyezzük el a legkisebb felületen, azaz "Piszkálj egy piszkára" (lásd 10. ábra). A 13 égők 17 lyukakkal rendelkeznek a hűtőfolyadék kimenetéhez (lásd 6. ábra). Az égők a vezetőcsatornák közé vannak felszerelve, és a 17 lyukak helye egybeesik a 16 ketrecoszlopok szélei közötti 11 hézagok helyével, amelyet a termékek csapfelülete képez. A 11 rések mérete 35 mm. Az érték egyrészt technológiai okokból adódik, és elegendő a hőáramok szabad áramlásához, másrészt a 4 rögzítő mechanizmus 18 szorítóelemei a 11 résekben vannak elhelyezve. egy rugalmas 18 bilincskészlet formájában, külön-külön az egyes termékoszlopokhoz (lásd: 7. ábra), hidraulikus meghajtásból működtetve, és a termékek terhelésének oszlopainak megtartására szolgál a kirakodás során. Az 5 forgóasztal fel van szerelve (lásd a 8. ábrát) 19 résekkel, amelyek a 6 forgástengellyel ellentétes oldalon helyezkednek el, és lehetővé teszik a 7 láncos szállítószalagok áthaladásának lehetőségét. A fenti kemencében a termékek égetésének módját a következőképpen hajtják végre: A 3. ábra szerint a termékek tüzelésére előkészített terhelés (esetünkben ezek téglák) a működésre kész tengelykemence ketrecének 16. oszlopának felső sorára van felszerelve. A 13. gázégőkben gáznemű tüzelőanyagot égetnek el, és a keletkező hűtőfolyadékot a 17 furatokon keresztül irányított áramlásban tápláljuk be a 11 résekbe a téglák tömbfelületei által kialakított ketrecoszlopok széleinél (lásd. 6. ábra). Annak a ténynek köszönhetően, hogy az oszlopok a kemence térfogatában egymástól 11 és 12 rések képződnek, a hűtőfolyadék szabadon mossa a termékek 16 oszlopát, ezáltal biztosítva az egyes téglák egyenletes felmelegedését. A hőhordozó a lehető legközelebb van az égetendő termékekhez, ami hozzájárul az égetés intenzitásához, és lehetővé teszi, hogy a lehető legrövidebb idő alatt, minimális üzemanyag-fogyasztás mellett, hibák nélkül, magas műszaki mutatókkal égessék el a termékeket. A 15 szelepek, amelyek korlátozzák a hőhordozó áramlásának terjedését függőlegesen felfelé, és a hőhordozó áramlását vízszintes irányba irányítják a termékek 16 oszlopa között, szintén hozzájárulnak az égetés egyenletességéhez. Az égés során keletkező füst hulladék és a felfűtött levegőt a 14 csövek rögzítik és eltávolítják az égési zónából. A technológiai előírásoknak megfelelő tüzelési idő leteltével a 4 rögzítő mechanizmus az utolsó előtti téglákat rögzíti a terheletlen sorhoz viszonyítva, egyedi 18 szorítóelemekkel, és megtartja az oszlopokat 16 termék. Az 5 forgótányért, rajta a 20 késztermék alsó sorával, a töltőoszlopban lévő termék magasságával megegyező összeggel leeresztjük, elválasztva ezzel a kirakatlan téglasort.Ezután az 5 asztalt elforgatjuk a 6 vízszintes tengely körül, miközben a kirakott 20 termékeket közvetlenül a 7 szállítószalagra halmozzuk (lásd 9. ábra), áthaladva az 5. táblázat 19. résében, majd eltávolítva a az asztalra, lehetőséget adva ez utóbbinak a kezdeti helyzetbe való felmászásra. A következő adag nyers téglát töltik be. A 16. oszlopok nincsenek rögzítve. Ezután a kirakodás megtörténik, és a ciklus megismétlődik.

Követelés

1. Téglaégetési módszer egy aknakemencében, ideértve a kemence testének tetejéről történő termékek töltését töltésre történő felszereléssel, a kemence csatornájának térfogatában egyenletesen elosztott termékoszlop-készlet formájában, szinkron mozgás a töltőcsatorna mentén, a hűtőfolyadékot az oszlopok közötti hézagokba juttatva, és a kemencék alulról kirakva a késztermékeket, azzal jellemezve, hogy a ketrec minden oszlopát úgy alakítják ki, hogy egyik terméket egymás után egymásba helyezik, hogy a az oszlopot a termékek csapfelületeinél, a termékek oszlopait az égőcsatornába helyezzük úgy, hogy az oszlopok oszlopai között olyan hézagok képződnek, amelyek elegendőek a hűtőfolyadék szabad mozgásához, és a hűtőfolyadékot a merőleges résekben hajtják végre. a termékek kos felületei által kialakított élekig. 2. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a ketrecoszlopban lévő cikkeket a fenékre bökjük. 2. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a ketrecoszlopban lévő termékeket egy kanállal egy kanálra helyezzük. 4. A 2. vagy 3. igénypont szerinti eljárás, azzal jellemezve, hogy a szomszédos oszlopok élei közötti hézagok, amelyeket a termékek ram felülete alkot, 10-40 mm, az említettekre merőleges élek közötti rések 20-80 mm . A bekezdések bármelyike szerinti módszer. 1-4. Ábra, azzal jellemezve, hogy a termékek kirakodását a termék oszlopainak a tüzelőcsatornában történő mozgásának befejezése után sorban hajtják végre, a termék méretével megegyező mennyiséggel az oszlop magassága mentén, és a kirakodás során minden terméket egy sorban rögzítenek, mint a kirakodott. Téglaégetésre szolgáló aknakemence, amely tartalmaz égetőcsatornát, a kemence felső nyílása fölé telepített rakodóeszközt, a kemence alsó nyílása alatt elhelyezett kirakodóeszközt, beleértve a töltést rögzítő mechanizmust és a termékek leeresztésére és kirakására szolgáló mechanizmust, az égetőcsatornában elhelyezett tüzeléshez szükséges hőenergia-források és gázkipufogó készülékek, azzal jellemezve, hogy a kemence az égetőcsatornába szerelt függőleges vezetőkkel van felszerelve, amelyek csoportokba vannak rendezve egymástól elválasztott vezetőcsatornák formájában. átfogó oszlopok egymás után, egymás fölé telepítve, a termékoszlop két ellentétes oldalának kialakítva a koslapfelületeket, míg az oszlopok említett széleihez közel, a szomszédos vezetőcsatornák függőleges vezetői egymástól távol helyezkednek el. a termékek oszlopai közötti rések kialakulásával, amelyek elegendőek a hűtőfolyadék áramlásának szabad mozgásához, és a hőforrások energiákat helyezünk a fentiekre merőleges résekbe. 7. A 6. igénypont szerinti kemence, azzal jellemezve, hogy a vezetőcsatornák oldalai közötti hézagok, amelyek megfelelnek a ketrecoszlopok széleinek, amelyeket a termékek csapfelülete képez, 10-40 mm, és a rájuk merőleges rések 20–80 mm. 8. A 6. vagy 7. igénypont szerinti kemence, azzal jellemezve, hogy a függőleges vezetőelemek hőálló ötvözetből készült függőleges rudak formájában vannak kialakítva, és a rudakat egyik vagy másik oldaláról borító vízszintes konzolok segítségével csoportokba vannak egyesítve. a csatorna a férfi oldalak csatornamagassága mentén váltakozva. A sütő a bekezdések bármelyike szerint.6-8. Ábra, azzal jellemezve, hogy az égetéshez szükséges hőenergia-forrásokat diffúziós típusú sugárégők formájában készítik, a hűtőfolyadék kimeneti nyílásainak és a ketrec szélei közötti hézagok egybeesésével. a termékek kos felületén kialakított oszlopok. 10. A 9. igénypont szerinti kemence, azzal jellemezve, hogy a kemence el van látva a hűtőfolyadék áramlásának szervezésére szolgáló szelepekkel, amelyek vízszintesen vannak elhelyezve a vezetőcsatornák közötti résekben a hőenergia-források felett. A sütő a bekezdések bármelyike szerint. 6-10. Ábra, azzal jellemezve, hogy a gázkisüléses eszközök csövek formájában készülnek, amelyek a hőenergia-forrásokhoz hasonlóan a vezetőcsatornák közötti résekben helyezkednek el. A sütő a bekezdések bármelyike szerint. 6-11. Ábra, azzal jellemezve, hogy a töltésrögzítő mechanizmus minden egyes termékoszlophoz külön rögzítőelemek formájában van kialakítva. A sütő a bekezdések bármelyike szerint. 6-12. Ábrák, azzal jellemezve, hogy a termékek le- és kirakásának mechanizmusa a vízszintes tengelyhez képest forgatható asztal formájában van kialakítva, függőleges visszacsapás lehetőségével felszerelve. 14. A 13. igénypont szerinti kemence, azzal jellemezve, hogy a forgóasztal résekkel van ellátva, amelyek az asztal forgástengelyével ellentétes oldalon helyezkednek el, és lehetővé teszik, hogy ezeken átmenjen a láncos szállítószalagok.

ÁBRÁK

,

,

,

,

,

,

,

,

,

A kerámia égetésére szolgáló kemencét saját kezűleg építünk

A kemence típusát a kiégetendő termékek száma alapján választják meg. Ha kicsi a térfogat, sütőt készítünk 250-300 liter. Nagyobb munkához szükséged lesz nagy kemence, akkora, mint egy kis szoba.

Hangszerek

Egy kis kemence felépítéséhez a következő eszközökre van szükség:

- Lakatos szerszámok - fémmel történő megmunkáláshoz. Hegesztőgép, villáskulcs, reszelő, sarokcsiszoló (sarokcsiszoló), fúrógép, kalapács.

- Tűzálló téglával és kerámiával való munkavégzéshez - kőműves kalapács, simító, gyémánt tárcsa sarokcsiszolókhoz.

- Az egyéni védelem azt jelenti. A sarokcsiszolókkal és az ásványgyapottal való munkavégzés során kötelező a légzőkészülék, a védőszemüveg, a kesztyű és a vastag pamut ruházat.

Munkarend

A kemence testből, égőből, mennyezetből, szigetelt kamrából, fedélből áll.

Építési sorrend:

- Ház. Téglalap alakú fémdobozt választunk, ha tűzálló téglát vagy fémhordót használunk bélésként, ha ásványi tűzálló gyapjúval szigetelünk.

Henger alakú szerkezetben a hőeloszlás egyenletesebb. A lábakat a testhez hegesztjük.

- Rakjuk a keretbélés aljára, tedd élenként négy kerámia szigetelő elektromos vezetékekből vagy tűzálló téglából - egymást átfedő beosztásokként szolgálnak.

- Béleljük a falakat és a tetőt. Jobb, ha a habarcsra tűzálló téglákat rakunk. Nagy sűrűségű kaolint vagy bazaltgyapotot használunk. A hengereket egy vattalapból több rétegben megcsavarjuk, hogy elkerüljük a varratokat - hőveszteséges hidakat. Rögzítse a falakhoz azbeszt zsinórral és kerámia gombokkal. A szigetelés tetejének széleit kifelé tekerjük, ez lezárja és hőszigeteli a fedél és a test ízületeit.

- Átfedjük a posztokat.

Nagy tömegű termék esetén száraz falazatot alkalmazunk a tűzrakó téglától az átfedésig, kis tömeggel - megfelelő méretű porcelán kőből készült cserép.

- Telepítjük az égőt. A gázellátó üzletekben megvásárolható. Az erőt jobb felvenni legalább 2 kilowatt (a hőveszteségtől és a szerkezet térfogatától függ).

- Lyukat fúrunk az égőhöz a test és a bélés alján. A láng nem érintheti meg a termékeket, ez a fúvóka elhelyezésének fő elve. A fúvóka vízszintes elhelyezése megkönnyíti a beállítást és a karbantartást.

- Szigeteljük a szerkezet fedelét. A minimális hőveszteség érdekében a teljes szerkezetet kívülről szigeteljük.

- A fedélben lyukat hagyunk az égéstermékek kilépésére és a folyamat irányítására. Szelepet biztosítunk a hőmérséklet szabályozásához.

- Ahhoz, hogy adatokat vegyen fel a kemence belső hőmérsékletéről, felszerelünk egy hőelemet egy elektronikus hőmérőből.

A sütő készen áll. Próbaüzemet hajtanak végre. Ha falazatot használtak tűzoltó téglákkal, akkor először a kemencét kíméletes üzemmódban szárítják.

Hogyan kell tüzelni a kerámiát?

A kerámia megfelelő tüzeléséhez fontos, hogy betartsa a kemence hőmérsékleti rendjét. Az égetés három szakaszban történik:

- A nedvesség elpárologtatása. A termékeket 250 ° C-ra melegítik és állni azon a hőmérsékleten.

- Izzó akár 900 ° C-ig zárt kemencében. Az agyag szinterelése történik.

- Fokozatos hűtés.

A kemencéknek nemcsak a szükséges hőmérsékletet kell kifejleszteniük, hanem szabályozásukat is lehetővé kell tenniük. A tervezésnek a lehető legegyszerűbbnek kell lennie, termékek be- és kirakása - könnyű.