Obiettivi e traguardi

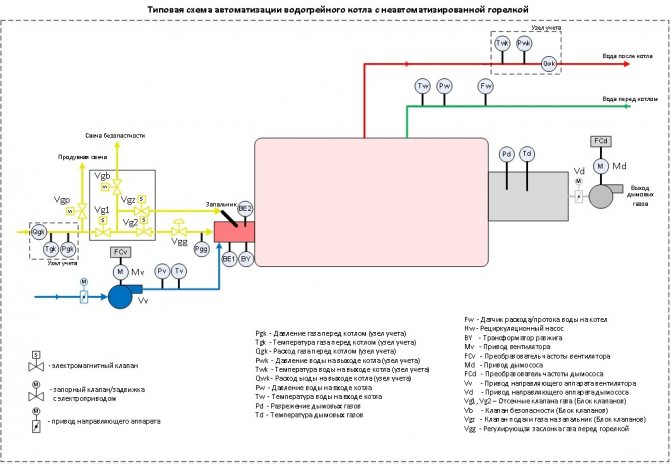

I moderni sistemi di automazione delle caldaie sono in grado di garantire un funzionamento senza problemi ed efficiente delle apparecchiature senza l'intervento diretto dell'operatore. Le funzioni umane sono ridotte al monitoraggio online dello stato di salute e dei parametri dell'intero complesso di dispositivi. L'automazione della casa della caldaia risolve le seguenti attività:

- Avvio e arresto automatico delle caldaie.

- Regolazione della potenza della caldaia (controllo in cascata) in base alle impostazioni primarie specificate.

- Controllo della pompa booster, controllo dei livelli del liquido di raffreddamento nei circuiti di lavoro e di consumo.

- Arresto di emergenza e attivazione dei dispositivi di segnalazione in caso di valori di funzionamento dell'impianto fuori dai limiti impostati.

Miglioramento dei sistemi di automazione per caldaie a vapore: una garanzia del loro funzionamento affidabile

Viene considerato il problema dell'utilizzo dei moderni sistemi di automazione nel funzionamento delle caldaie a vapore, con l'aiuto del quale controlliamo tutti i fattori del processo tecnologico. Ciò avviene attraverso la misura dei principali parametri di funzionamento dei gruppi caldaia e la tempestiva segnalazione di avarie dell'impianto caldaia. Pertanto, garantiamo un funzionamento a lungo termine e senza problemi delle caldaie, oltre a aumentare la sicurezza del personale tecnico.

Ridurre il numero di situazioni di emergenza durante il funzionamento delle caldaie a vapore è uno dei compiti principali che gli specialisti di molte aziende stanno lavorando per risolvere. L'intera esperienza di monitoraggio diagnostico e operativo delle caldaie a vapore mostra il pericolo di una diagnostica prematura e di scarsa qualità delle condizioni tecniche delle caldaie. Quando le carenze nel controllo sono accompagnate da violazioni delle regole di funzionamento delle caldaie a vapore, in molti casi ciò porta a incidenti ed esplosioni [1].

Se elenchiamo le principali cause di incidenti nelle caldaie a vapore, ci verrà presentato il seguente elenco: una diminuzione del livello dell'acqua, un eccesso della pressione standard, una violazione del regime idrico, i difetti che si sono verificati durante la produzione e riparazione.

È importante osservare la sequenza delle operazioni tecnologiche in caso di una situazione di emergenza. Ad esempio, in caso di diminuzione del livello dell'acqua in caldaia, il personale di manutenzione deve eseguire le seguenti operazioni: 1) interrompere l'alimentazione del combustibile, 2) spegnere l'aerazione del forno spegnendo l'aspiratore di fumi e il ventilatore, 3) smette di soffiare, 4) interrompe l'alimentazione della caldaia chiudendo la valvola della linea di alimentazione, 5) chiude la valvola di intercettazione vapore della caldaia (GPZ). Il trucco della caldaia è severamente vietato. Il riempimento della caldaia con acqua al fine di determinare eventuali danni quando il livello dell'acqua scende e il tamburo della caldaia viene raffreddato alla temperatura ambiente può essere effettuato solo su ordine del capo del locale caldaia. Qual è il risultato del riempimento non autorizzato di una caldaia a vapore con acqua durante il suo rilascio di emergenza? Se il livello dell'acqua scende al di sotto del massimo consentito, il raffreddamento dei tubi a parete dall'interno si arresta e la temperatura del loro riscaldamento aumenta notevolmente. Se, allo stesso tempo, l'acqua viene lasciata nel sistema della caldaia, si trasformerà immediatamente in vapore, causando un brusco salto di pressione, che porterà a un'esplosione. Alcuni casi di esplosioni di caldaie a vapore sono rappresentati dal seguente triste elenco.

Così, il 7 febbraio 2020 nella Repubblica del Kazakistan, nel villaggio di Akmol, distretto di Tselinograd, in un edificio separato - un locale caldaia, si è verificata un'esplosione di una caldaia.Il risultato è stato il crollo e l'incendio dei muri.

Il 15 febbraio 2020, una caldaia a vapore è esplosa nella Repubblica di Bielorussia, nel distretto di Logoisk sul territorio della scuola secondaria Oktyabrskaya, uccidendo un residente locale di 24 anni.

Il 20 settembre 2020, alle 21.10 nella sala caldaie di JSC Teploservice (Korenovsk, territorio di Krasnodar), che fornisce calore all'ospedale regionale centrale, al distretto Korenovsky del territorio di Krasnodar, la caldaia KSVa - 2.5G è stata distrutta e le pareti erano parzialmente crollati e il tetto del locale caldaia.

Il 1 ° ottobre 2020, nel villaggio Yakut di Batagay, distretto di Verkhoyansk, in una base di produzione per la produzione di polistirolo espanso, si è verificata un'esplosione di una caldaia a vapore, a seguito della quale sono morte tre persone.

L'11 novembre 2020, nella città di Kislovodsk, c'è stata un'esplosione di una caldaia a gas nel locale caldaie 4 in via Ostrovsky.

Le statistiche mostrano che le esplosioni si verificano con una consistenza allarmante. Come puoi prevenire le situazioni di emergenza? Prima di tutto, è necessario migliorare il sistema di automazione e protezione delle caldaie a vapore e ad acqua calda.

L'automazione della caldaia deve soddisfare i seguenti requisiti: 1) presenza di un numero sufficiente di centraline per la tenuta delle valvole gas BKG; 2) completa automazione dell'accensione del gruppo di accensione dei bruciatori della caldaia; 3) l'installazione di sistemi di automazione più avanzati dovrebbe essere legata ai convertitori di frequenza esistenti che controllano aspiratori di fumo e ventilatori di soffiaggio; 4) facilità di gestione [3].

Ad esempio, si consiglia di organizzare il controllo principale dell'impianto caldaia utilizzando l'apparecchiatura OWEN. Analizzando l'esperienza produttiva, possiamo dire che l'introduzione di un controllore logico programmabile PLC100, da parte della società OWEN, consente di implementare le seguenti attività di automazione delle caldaie a vapore (ad esempio, per le caldaie PTVM-30): 1) tracciamento automatico delle l'intero processo di accensione della caldaia in una sequenza rigorosa (avvio della ventilazione del forno, avvio del programma di controllo della tenuta della valvola del gas, avvio dello spurgo del gasdotto, controllo della protezione, accensione dell'accenditore e del primo bruciatore del gruppo di accensione al segnale dell'operatore , accensione dell'accenditore e del secondo bruciatore del gruppo di accensione al segnale dell'operatore, accensione dei successivi bruciatori, riscaldamento della caldaia, funzionamento della caldaia); 2) collegamento seriale degli elementi di protezione necessari; 3) monitoraggio dell'affidabilità dell'automazione della sicurezza; 4) fissare nella memoria del computer la causa principale del guasto della caldaia; 5) monitorare lo stato di salute dei regolatori, dei moduli di ingresso / uscita e del controllore logico programmabile PLC, con il quale viene comandata la caldaia; 6) controllo del numero di bruciatori accesi; 7) funzionamento di un registratore elettronico per il controllo dei parametri di caldaia impostati sul PC dell'operatore.

Se consideriamo il problema dell'automazione di una caldaia a vapore del tipo DKVR 10/13, quindi per risolvere i problemi di automazione, è necessario utilizzare strumenti di automazione domestica certificati, che si basano sul controller Tecon US TKM410. Il software di sistema viene fornito dal produttore come set completo con il controller. La fornitura di informazioni correnti e archiviate viene eseguita sul pannello operatore V04. Tutti gli strumenti di automazione si trovano al posto dell'operatore automatizzato (AWP) sotto forma di uno scudo ShUK (armadio di controllo della caldaia). Per raccogliere informazioni nel sistema a microprocessore, vengono utilizzati sensori domestici con segnali di uscita discreti e analogici standard. I sensori sono selezionati per motivi di costo, precisione e affidabilità e sono alloggiati in un armadio comune per facilità d'uso. Il controllo locale dei parametri di gas, rarefazione, aria e livello viene effettuato da dispositivi installati nella parte anteriore della caldaia.

Automazione della sicurezza dei processi per caldaie a vapore di tipo DE (DE-4-14GM, DE-10-24GM, DE-6.5-14GM, DE-10-14GM, DE-16-14GM, DE-16-24GM, DE- 25-14GM, DE-25-24GM), progettati per generare vapore saturo e surriscaldato, si consiglia di costruire sulla base di un dispositivo a microprocessore (controller) AGAVA 6432.

Il controller AGAVA 6432, quando funziona con gas o combustibile liquido, in conformità con il manuale operativo della caldaia, le norme federali e le regole nel campo della sicurezza industriale, i regolamenti tecnici della Federazione Russa e l'Unione doganale nel campo della sicurezza, prevede: 1) controllo automatico della tenuta delle valvole gas, 2) accensione automatica del bruciatore della caldaia a gas, 3) accensione semiautomatica o manuale del bruciatore a nafta, 4) ventilazione post emergenza del forno per almeno 10 minuti .

Lo spegnimento di sicurezza del bruciatore avviene quando viene rilevato uno degli eventi: 1) aumento / diminuzione della pressione del gas davanti al bruciatore; 2) abbassando la pressione del combustibile liquido davanti al bruciatore; 3) abbassando la pressione dell'aria davanti al bruciatore; 4) abbassamento del vuoto nel forno; 5) un aumento del livello nel cesto della caldaia al di sopra del livello di emergenza superiore; 6) abbassando il livello nel cestello caldaia al di sotto del livello di emergenza inferiore; 7) aumentare la pressione del vapore nel tamburo della caldaia;

Oltre all'implementazione di tutte le protezioni obbligatorie, l'automazione, basata sul dispositivo a microprocessore AGAVA 6432 (controllore), esegue: 1) regolazione regolare automatica della potenza della caldaia in funzione della pressione del vapore nel tamburo della caldaia o della pressione del gas sul caldaia; 2) controllo regolare automatico del rapporto carburante / aria controllando l'attuatore delle palette di guida del ventilatore o il variatore di frequenza del motore del ventilatore; 3) regolazione regolare automatica del vuoto nel forno della caldaia controllando gli attuatori della guida del ventilatore di scarico o l'azionamento a frequenza controllata del motore del ventilatore di scarico; 4) regolazione regolare automatica del livello dell'acqua nel tamburo della caldaia controllando l'attuatore della valvola di controllo sull'alimentazione dell'acqua alla caldaia; 5) correzione della tabella del rapporto aria / combustibile in base al contenuto di ossigeno nei gas di scarico o alla temperatura dell'aria in ingresso al bruciatore; 6) controllo e protezione della caldaia in caso di funzionamento con combustibile liquido di riserva.

Per registrare gli eventi ei principali parametri tecnologici della caldaia, è implementato un registratore elettronico nel controller.

Il sistema di automazione per una caldaia per acqua calda di tipo KVGM deve essere costruito sulla base del controller KR-300ISh con un controllo di "livello superiore".

Allo stesso tempo, il sistema di automazione utilizza un personal computer e il sistema SCADA TRACE MODE 5.0 per la visualizzazione e il controllo.

Consideriamo gli elementi principali del kit di automazione basato sul controller KR-300ISh, che consentono di controllare efficacemente la caldaia di tipo KVGM. Sono:

1) Pannello di controllo del programma ShchUK, in cui sono installati:

controllore multifunzionale a microprocessore KR-300ISH KGZhT.421457.001, composto da:

a) blocco controller BK-Sh-1-1-XXX-20-1.5-1 con connettori morsettiera KBS-72Sh;

b) blocco BUSO-Sh-XXXX-0-1.5 con connettori a morsettiera KBS-96SH-1.5;

c) alimentatori del controller BP-Sh-1-9 e BP-4M;

2TRM1 misuratori di temperatura e pressione;

2) una scheda di dispositivi esecutivi, in cui sono installati:

interruttori automatici, dispositivi di commutazione e protezione;

avviatori reversibili senza contatto PBR-2M;

alimentatori Karat-22, BP-10, BUS-30;

3) software "LEONA";

4) software "TRACE MODE";

5) trasduttori di pressione con uscita elettrica tipo Metran-100, TSM-0193, TSP-0193 e attuatori tipo MEOF-100 / 25–0.25u-99;

6) dispositivo di protezione contro l'accensione ZZU-4;

7) dispositivi di selezione degli impulsi di pressione dell'aria, vuoto nel forno, pressione dell'acqua, nonché misuratori di portata elettromagnetici per la misura del flusso d'acqua dalla caldaia.

Pertanto, utilizzando moderni sistemi di automazione per il funzionamento delle caldaie a vapore, controlliamo tutti i fattori del processo tecnologico. Ciò avviene attraverso la misura dei principali parametri di funzionamento dei gruppi caldaia e la tempestiva segnalazione di avarie dell'impianto caldaia. Pertanto, garantiamo un funzionamento a lungo termine e senza problemi delle caldaie, oltre a aumentare la sicurezza del personale tecnico.

Letteratura:

- Norme e regole federali nel campo della sicurezza industriale "Regole di sicurezza industriale per impianti di produzione pericolosi in cui vengono utilizzate apparecchiature che operano sotto pressione eccessiva" (ordine Rostekhnadzor n. 116 del 25 marzo 2014).

- SP 62.13330.2011 * Sistemi di distribuzione del gas. Edizione aggiornata di SNiP 42-01-2002 (con l'emendamento n. 1)

- SP 89.13330.2012 Impianti di caldaie. Edizione aggiornata di SNiP II-35-76. SP (Codice delle regole) del 30 giugno 2012 n. 89.13330.2012

- GOST R 54961–2012 Sistemi di distribuzione del gas. Reti di consumo del gas. Requisiti generali per il funzionamento. Documentazione operativa. GOST R del 22 agosto 2012 n. 54961-2012

- GOST 21204–97 Bruciatori a gas industriali. Requisiti tecnici generali (con emendamenti N 1, 2). GOST del 25 aprile 1997 n. 21204-97

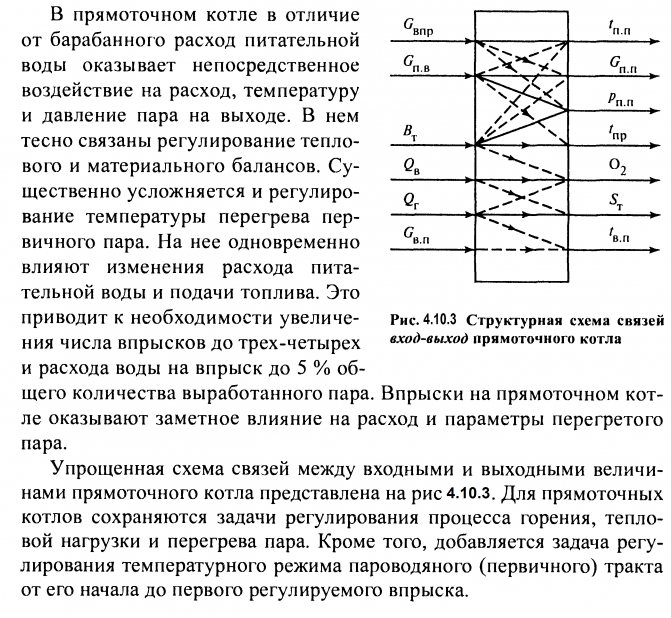

Oggetto di automazione

L'attrezzatura della caldaia come oggetto di regolazione è un sistema dinamico complesso con molti parametri di ingresso e uscita interconnessi. L'automazione delle caldaie è complicata dal fatto che le velocità dei processi tecnologici sono molto elevate nelle unità a vapore. I principali valori regolamentati includono:

- portata e pressione del vettore di calore (acqua o vapore);

- scarico nel focolare;

- il livello nel serbatoio di alimentazione;

- negli ultimi anni sono stati imposti maggiori requisiti ambientali alla qualità della miscela di carburante preparata e, di conseguenza, alla temperatura e alla composizione dei fumi.

REGOLAZIONE AUTOMATICA DELLA CALDAIA A VAPORE

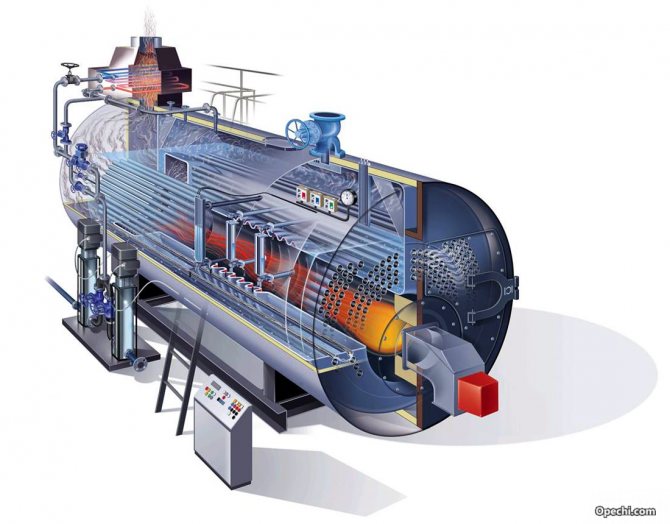

4.5 Caldaia a vapore a tamburo come oggetto di controllo

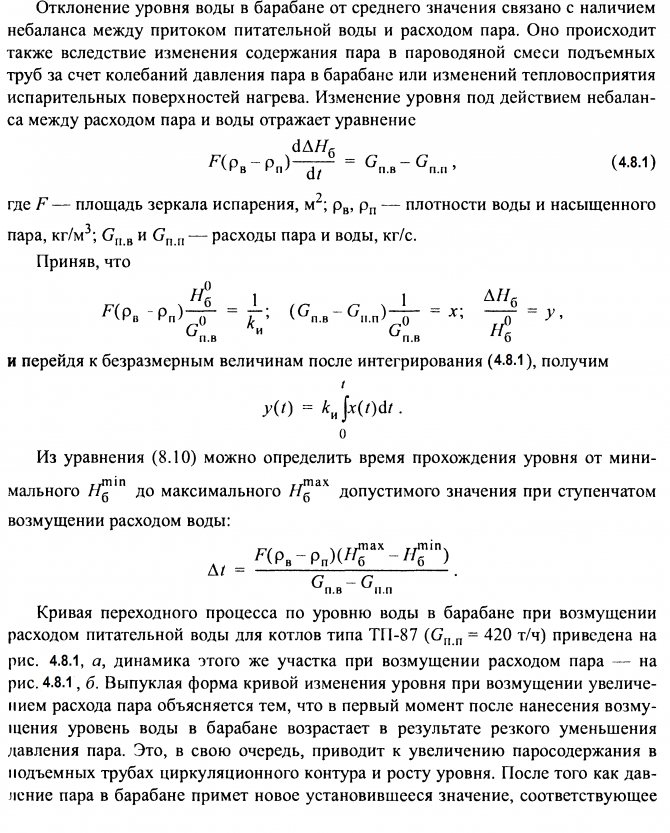

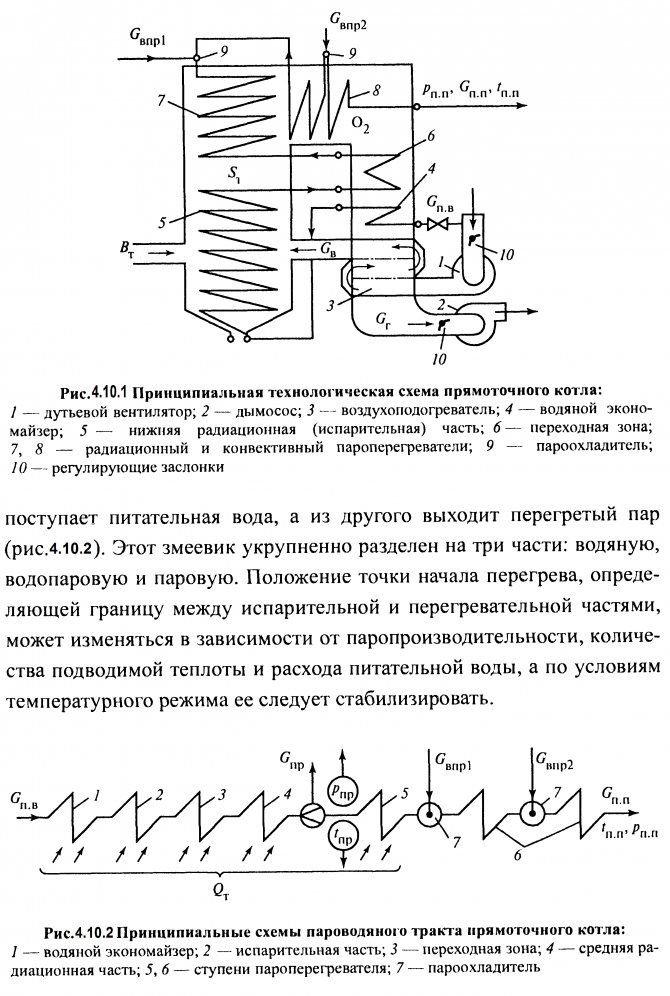

Un diagramma schematico del processo tecnologico che si svolge in una caldaia a vapore a tamburo è mostrato in Fig. 4.5.1. Il combustibile entra attraverso i bruciatori nel forno 7, dove viene solitamente bruciato con un metodo a torcia. Per mantenere il processo di combustione, l'aria viene fornita al forno in una quantità QB.

Viene pompato utilizzando una ventola DV e preriscaldato in un riscaldatore ad aria

9.

Gas di combustione formati durante la combustione Qg

aspirato dalla fornace con un aspiratore di fumo DS. Lungo il percorso attraversano le superfici riscaldanti dei surriscaldatori 5,

6

, economizzatore d'acqua

8

, Riscaldatore d'aria

9

e vengono scaricati nell'atmosfera attraverso il camino.

Il processo di vaporizzazione avviene nei tubi di risalita del circuito di circolazione 2, schermando il forno a camera e alimentati con acqua dai pluviali 3.

Vapore saturo Gb dal tamburo

4

entra nel surriscaldatore, dove viene riscaldato alla temperatura impostata per irraggiamento della torcia e riscaldamento convettivo con i fumi. In questo caso, la temperatura di surriscaldamento del vapore viene controllata nel desurriscaldatore 7 mediante iniezione di acqua Gvpr.

I principali valori regolati della caldaia sono la portata del vapore surriscaldato Gp.p

, la sua pressione

Pp.p

e la temperatura t

p.p

... La portata del vapore è variabile e la sua pressione e temperatura sono mantenute vicino a valori costanti entro le deviazioni consentite, che sono dovute ai requisiti di una data modalità di funzionamento di una turbina o di un altro consumatore di energia termica.

Inoltre, i seguenti valori devono essere mantenuti entro le tolleranze:

livello dell'acqua nel cesto Hb

- regolare modificando l'alimentazione dell'acqua di alimentazione

GP.B

;

vuoto nella parte superiore del focolare ST

- regolare variando l'alimentazione degli aspiratori di fumo che aspirano i fumi dal forno;

Fico. 4.5.1. Schema tecnologico di base di una caldaia a tamburo:

GPZ - valvola principale del vapore; RPK - valvola di alimentazione di regolazione; 1

- focolare;

2

- circuito di circolazione;

3

- goccia grossolana;

4

- tamburo;

5,6

- surriscaldatori di vapore; 7 - desurriscaldatore;

8

- economizzatore;

9

- Riscaldatore d'aria

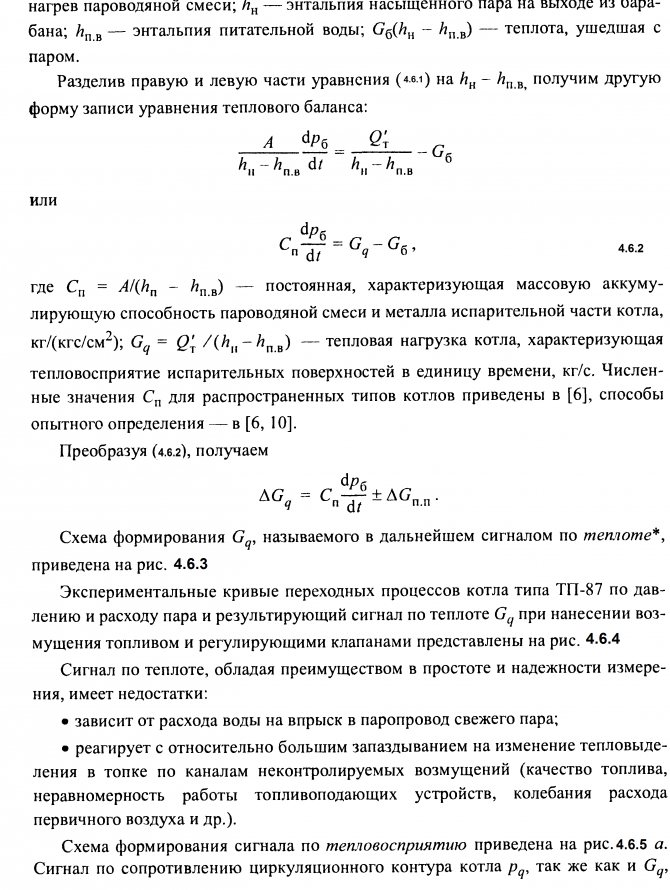

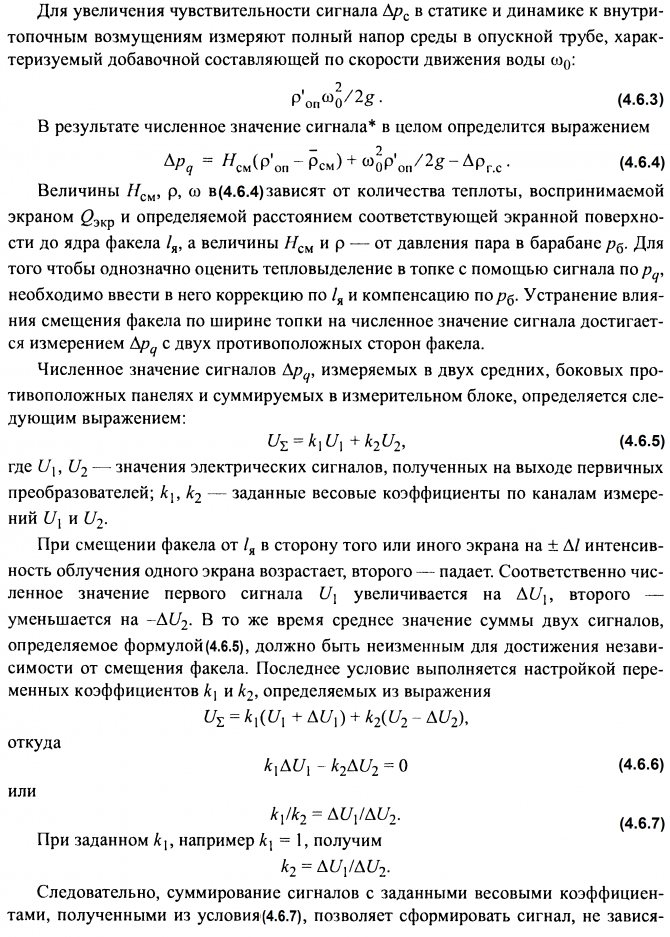

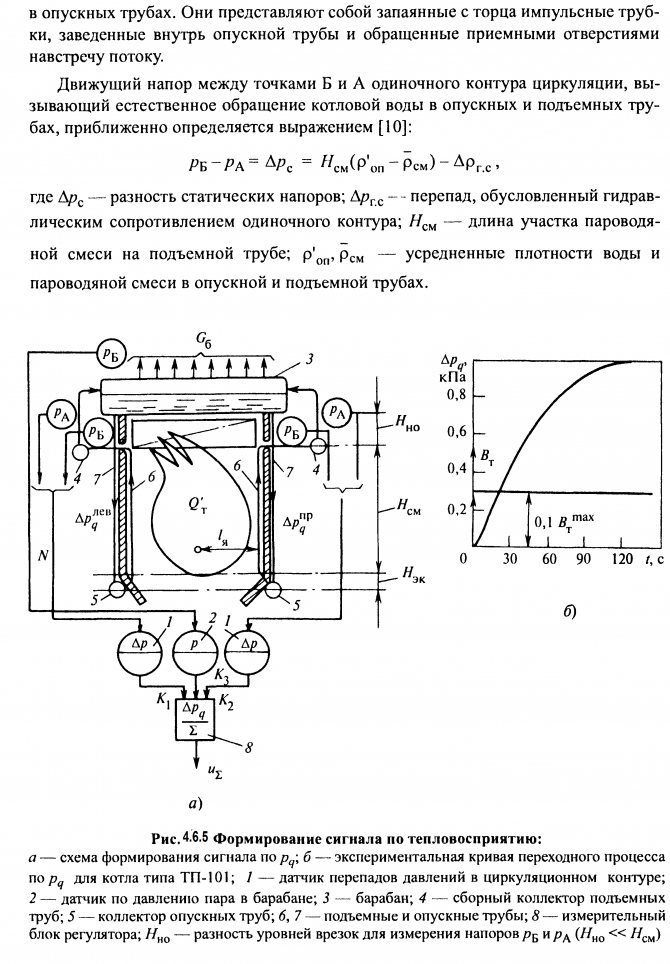

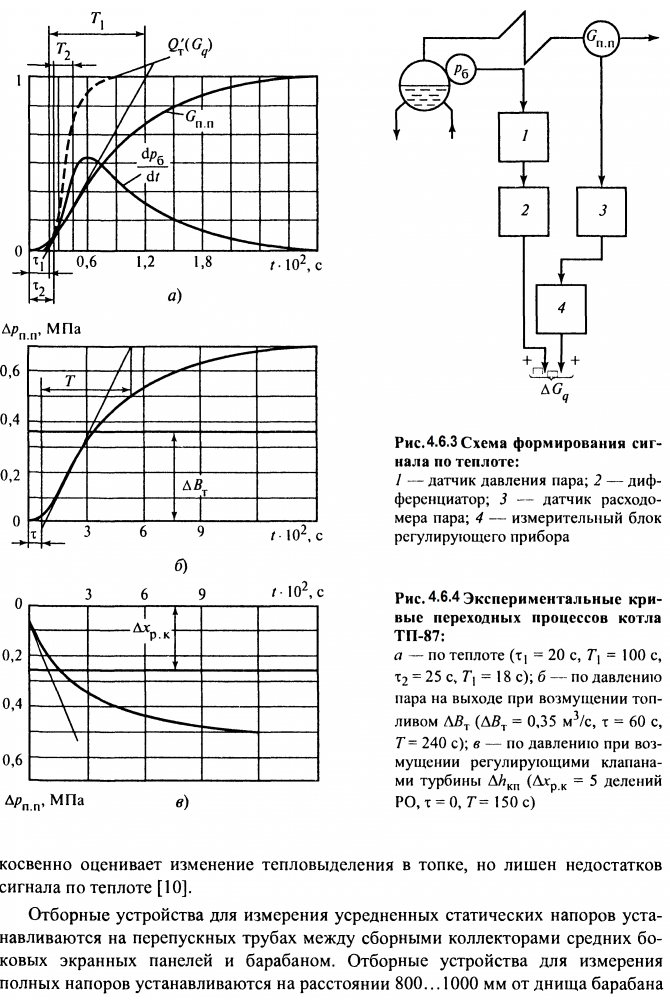

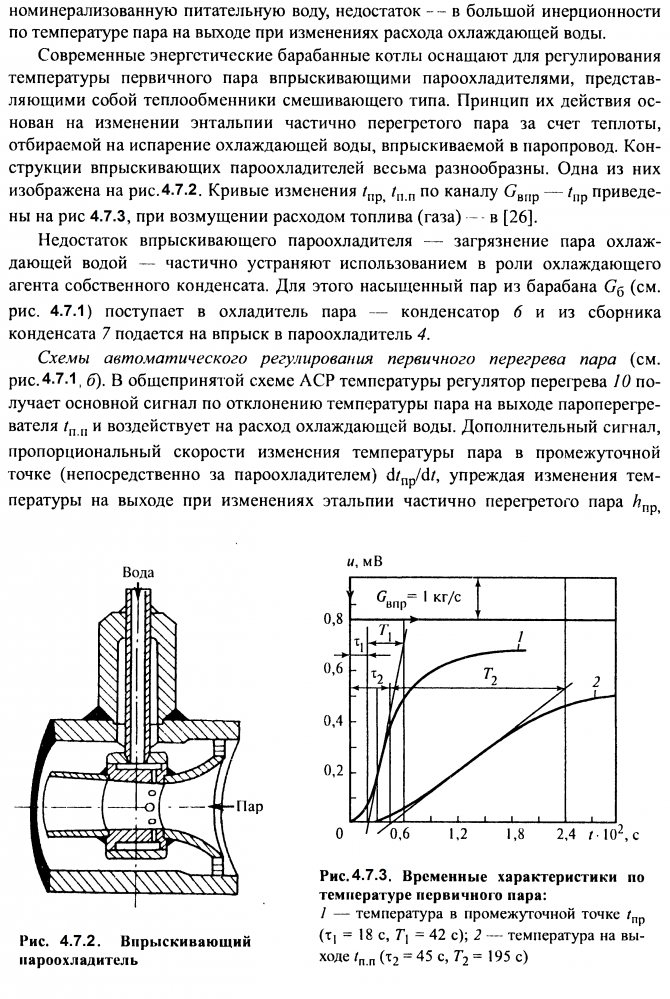

4.6 Regolazione dei processi di combustione e vaporizzazione

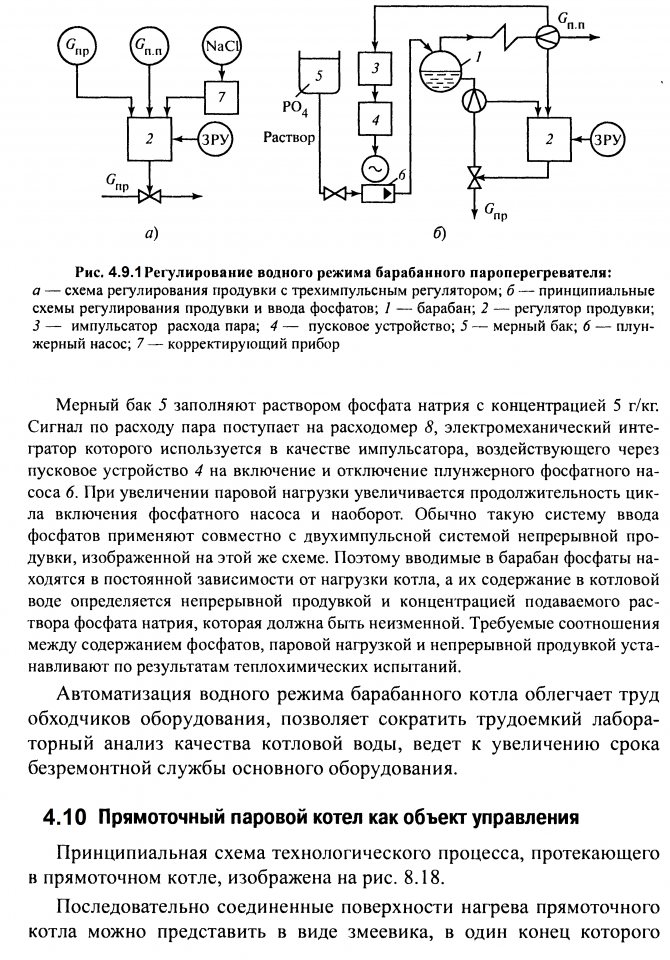

Fico. 4.6.5 Schema del circuito di controllo

pressione del vapore davanti alla turbina:

1 - regolatore di alimentazione del carburante; 2 - regolatore della frequenza di rotazione (velocità); 3 - valvole di controllo della turbina; 4 - regolatore di pressione; 5 - azionamento elettrico del sincronizzatore della turbina

Un diagramma schematico di un ACP chiuso della pressione del vapore davanti alla turbina per il caso in esame è mostrato in Fig. 4.6.5, linea ma.

In questo diagramma, la pressione del vapore è mantenuta dal regolatore di pressione

4

agendo sul regolatore di alimentazione del carburante U e sulla velocità del rotore della turbina - il regolatore di velocità

2.

Nella modalità base, l'effetto del regolatore di pressione deve essere commutato al meccanismo di controllo delle valvole di controllo della turbina 3 tramite l'azionamento elettrico del sincronizzatore della turbina 5 (Fig. 4.6.5 - linea b).

Regolazione di un gruppo di caldaie con una linea vapore comune. Un diagramma schematico della regolazione per questo caso (diagramma con un regolatore principale) è mostrato in Fig. 4.6.7, a. Il mantenimento della pressione del vapore nella linea comune vicino ad un valore costante in uno stato stazionario garantisce l'erogazione di una data quantità di combustibile al forno di ciascuna caldaia. In una modalità transitoria causata da una variazione del carico di vapore totale, la pressione del vapore viene regolata fornendo combustibile a ciascuna caldaia o parte di essa. In questo caso, possono esserci due casi.

Tutte le caldaie funzionano in modalità di regolazione. La deviazione della pressione del vapore nella linea comune del vapore pm porterà alla comparsa di un segnale corrispondente all'ingresso del regolatore principale 3. Controlla i regolatori di alimentazione del combustibile di tutte le caldaie. La quota di partecipazione di ciascuno di essi al carico di vapore totale viene impostata utilizzando unità di controllo manuali (ZRU).

Alcune delle unità vengono trasferite alla modalità base scollegando i collegamenti dei regolatori di alimentazione del carburante con il regolatore principale. La pressione del vapore nella linea del vapore comune è regolata da unità, i cui collegamenti con il regolatore principale non sono interrotti. Questa soluzione è consigliabile con un numero elevato di caldaie funzionanti in parallelo, quando non è necessario mantenere tutte le unità in modalità di regolazione.

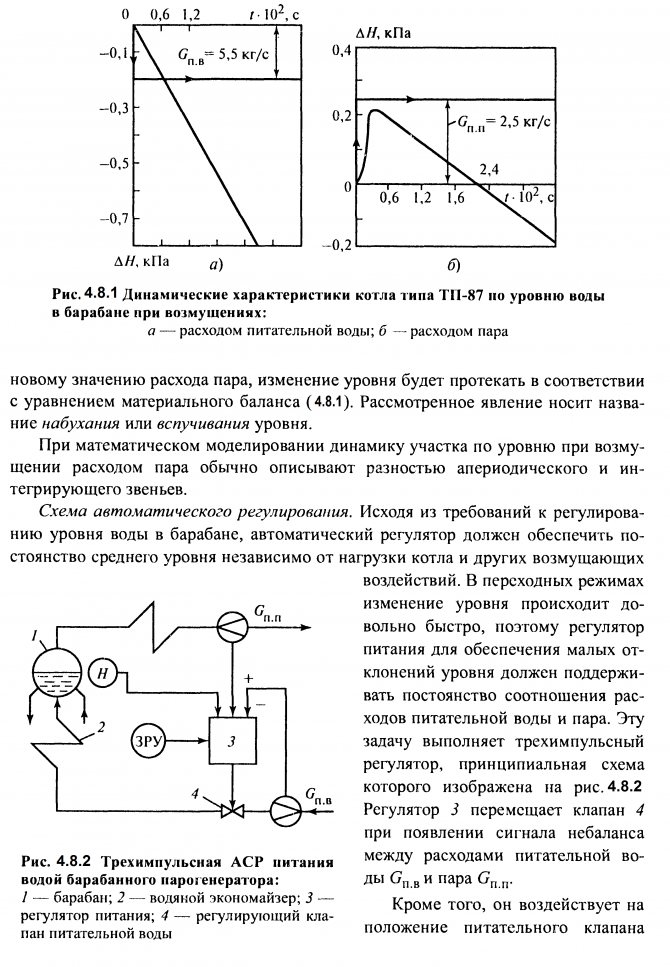

Fico. 4.6.7. Diagrammi schematici della regolazione della pressione del vapore in una linea del vapore comune con un regolatore principale (a) e stabilizzazione del consumo di carburante (b):

1 - regolatore di alimentazione del carburante; 2 - regolatore di velocità della turbina; 3 - regolatore principale della pressione del vapore; K1, K2 - caldaie; Т1, Т2 - turbine

Nel primo caso, viene garantita la distribuzione uniforme dei carichi dal consumatore di vapore tra le singole unità, nel secondo la stabilità del carico di vapore delle unità che funzionano nella modalità di base.

Seguiamo il funzionamento dell'ACP con il regolatore principale in caso di disturbi intraforni. Supponiamo che il disturbo arrivi attraverso il canale di alimentazione del carburante.

Fico. 4.6.8 Regolazione della fornitura di combustibile secondo lo schema "calore di riferimento":

a, b - schemi strutturali e funzionali; I, II - contorni esterni e interni; 1 - regolatore di pressione del vapore; 2, 3 - regolatori del carburante; 4.5 - differenziatori

Ancora meno inerzia rispetto al segnale termico è posseduta dal segnale sulla percezione del calore delle pareti del forno ∆pq. Il suo utilizzo nell'ACR di un carico termico al posto di un segnale termico consente di migliorare la qualità della regolazione grazie ad un aumento della velocità del circuito stabilizzatore II (vedi Fig. 8.8, a).

Regolazione dell'efficienza del processo di combustione. Il rendimento della caldaia è valutato dal rendimento, che è pari al rapporto tra il calore utile speso per la generazione e il surriscaldamento del vapore e il calore disponibile che si potrebbe ottenere bruciando tutto il combustibile.

Curve del processo transitorio della sezione per il contenuto di ossigeno 02 nei fumi dietro il surriscaldatore quando disturbati da un aumento del flusso d'aria ∆Qw, le alette di guida (HA) dei ventilatori di soffiaggio come percentuale dell'indicatore di posizione ( % UP) e gas combustibile ∆BT

m3 / h sono mostrati in Fig. 4.6.9, b. L'inerzia della sezione dipende dal volume della camera di combustione e del condotto del gas adiacente, nonché dal ritardo nel dispositivo di misurazione. Nella descrizione matematica delle proprietà dinamiche, questa sezione è rappresentata come una connessione sequenziale di due collegamenti: ritardo di trasporto τ e primo ordine inerziale con una costante di tempo T [26].

Metodi e schemi di regolazione. Il modo principale per regolare l'aria in eccesso dietro il surriscaldatore è cambiare la sua quantità fornita al forno utilizzando ventole di soffiaggio. Esistono diverse opzioni per gli schemi di controllo automatico della fornitura d'aria, a seconda dei metodi per valutare indirettamente l'efficienza del processo di combustione in base al rapporto di vari segnali.

1. Regolazione del rendimento in funzione del rapporto aria-carburante. Con una qualità del carburante costante, il suo consumo e la quantità di aria necessaria per garantire l'efficienza di combustione richiesta sono legati da un rapporto proporzionale diretto stabilito a seguito di prove di funzionamento. Se la misurazione del consumo di carburante viene eseguita in modo sufficientemente accurato, il mantenimento di un eccesso d'aria ottimale può essere realizzato utilizzando uno schema di controllo noto come aria-carburante (Fig. 4.6.10, a). Con combustibile gassoso, il rapporto richiesto tra le quantità di gas e aria viene effettuato confrontando le perdite di carico sui dispositivi di restrizione installati sul gasdotto e sulla batteria di riscaldamento RVP o su un apposito misuratore della portata d'aria. La differenza di questi segnali viene inviata all'ingresso del regolatore automatico di economia, che controlla l'alimentazione delle ventole di soffiaggio.

La misurazione continua del consumo di combustibili solidi, come già notato, è un problema irrisolto. A volte il consumo di combustibile polverizzato è stimato, ad esempio, dalla posizione del corpo regolatore (braccio trasversale del controller piatto), che determina solo la frequenza di rotazione degli alimentatori, ma non il consumo di polvere. Questo metodo di controllo non tiene conto del cambiamento qualitativo della composizione e del consumo di carburante associato ad un aumento o diminuzione della velocità dell'aria di trasporto o ad un'interruzione del normale funzionamento degli alimentatori di polvere. Pertanto, l'uso del regime carburante - aria è giustificato solo in presenza di carburante liquido o gassoso di composizione costante.

2. Regolazione del rendimento in funzione del rapporto vapore - aria. È necessaria una diversa quantità di aria per unità di consumo di un carburante di diversa composizione. La stessa quantità è richiesta per unità di calore rilasciata durante la combustione di diversi tipi di combustibili. Pertanto, se valutiamo il rilascio di calore nel forno in base alla portata del vapore e cambiamo l'alimentazione d'aria in base alle variazioni di questa portata, allora, in linea di principio, è possibile ottenere un eccesso d'aria ottimale.

3. Questo principio di regolazione della fornitura d'aria viene utilizzato nel circuito aria-vapore (Fig. 6.6.10, b).

Regolazione dell'efficienza in base al rapporto dei segnali aria-calore (Figura 6.6.10, c). Se il rilascio di calore nel forno Qt 'è stimato dal consumo di vapore surriscaldato e dalla velocità di variazione della pressione del vapore nel tamburo, allora l'inerzia di questo segnale totale (Gq, vedere Fig. 6.6.4, a) sotto i disturbi del forno saranno significativamente inferiori all'inerzia di un segnale in termini di consumo di vapore Q n n

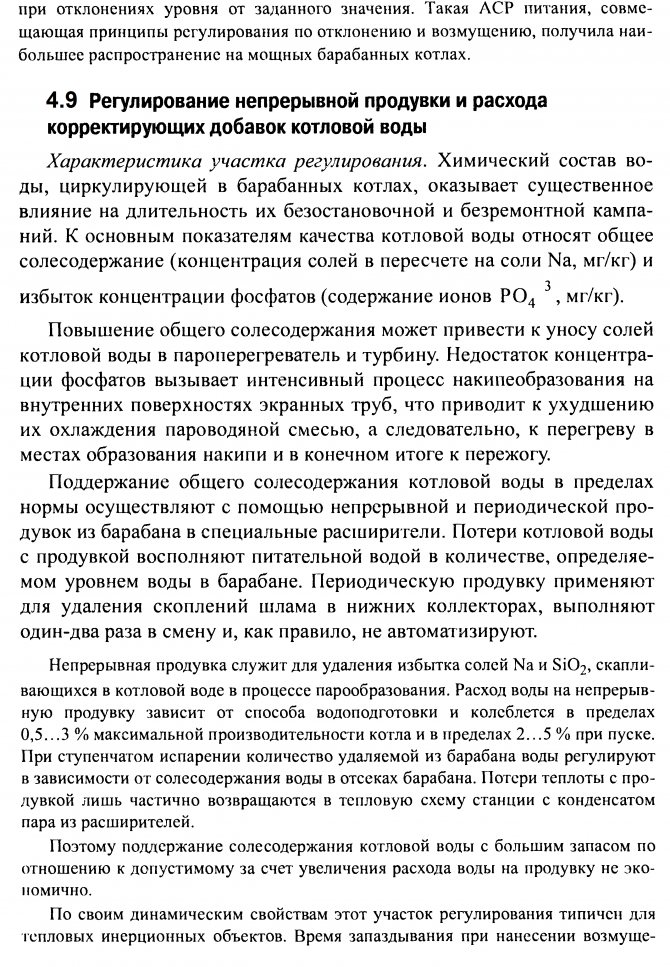

Fico. 4.6.10. Regolazione della fornitura d'aria in base al rapporto:

a - carburante - aria; b - vapore - aria; c - calore - aria; d - carico - aria con correzione O2; 1 - regolatore di alimentazione d'aria; 2 - organismo di regolamentazione; 3 - differenziatore; 4 - regolatore d'aria correttivo; 5 - regolatore di correzione della pressione del vapore surriscaldato (regolatore di riferimento del carico)

La quantità di aria corrispondente a un dato rilascio di calore viene misurata dalla caduta di pressione attraverso il riscaldatore d'aria o dalla pressione dell'aria nel tubo di scarico del ventilatore. La differenza tra questi segnali viene utilizzata come input per il controller di economia.

quattro.Controllo dell'efficienza in base al rapporto di riferimento - aria con un segnale aggiuntivo per il contenuto di O2 nei fumi (Fig. 4.6.10, d). Il contenuto di O2 nei prodotti di combustione del carburante caratterizza l'aria in eccesso e dipende debolmente dalla composizione del carburante. Pertanto, l'uso di O2 come segnale di ingresso a un regolatore automatico che influisce sulla portata d'aria è abbastanza ragionevole. Tuttavia, l'implementazione di questo metodo è difficile a causa della mancanza di analizzatori di gas di ossigeno affidabili e ad azione rapida. Pertanto, in condizioni industriali, gli schemi di controllo della fornitura d'aria si sono diffusi non con azioni dirette, ma con azioni correttive per O2.

5.

Mantenere l'aria in eccesso in termini di rapporti calore-aria e soprattutto vapore-aria è semplice e affidabile, ma non accurato. Questo svantaggio è privato, ad esempio, del sistema di controllo dell'efficienza, che funziona secondo il compito: schema dell'aria con correzione O2 aggiuntiva. Il sistema nel suo insieme combina i principi del controllo dei disturbi e della deflessione. Il regolatore di alimentazione aria I cambia la sua portata in base ad un segnale del regolatore di pressione principale o correttivo 5, che è un regolatore automatico impostato dal carico della caldaia. Il segnale proporzionale alla portata d'aria rvp agisce come in altri circuiti:

in primo luogo, rimuove i disturbi della portata d'aria che non sono legati alla regolazione dell'efficienza (accensione o spegnimento di impianti di trattamento delle polveri, ecc.);

in secondo luogo, aiuta a stabilizzare il processo di regolazione della fornitura d'aria stessa, poiché funge contemporaneamente da segnale di feedback negativo duro.

L'introduzione di un segnale di correzione aggiuntivo per il contenuto di O2 aumenta la precisione nel mantenere l'aria in eccesso ottimale in qualsiasi sistema di controllo economico. Il regolatore correttivo aggiuntivo 4 per O2 nello schema impostazione - regolazione aria controlla l'alimentazione d'aria in caso di disturbi al forno e garantisce direttamente il mantenimento dell'aria in eccesso specificata nel forno.

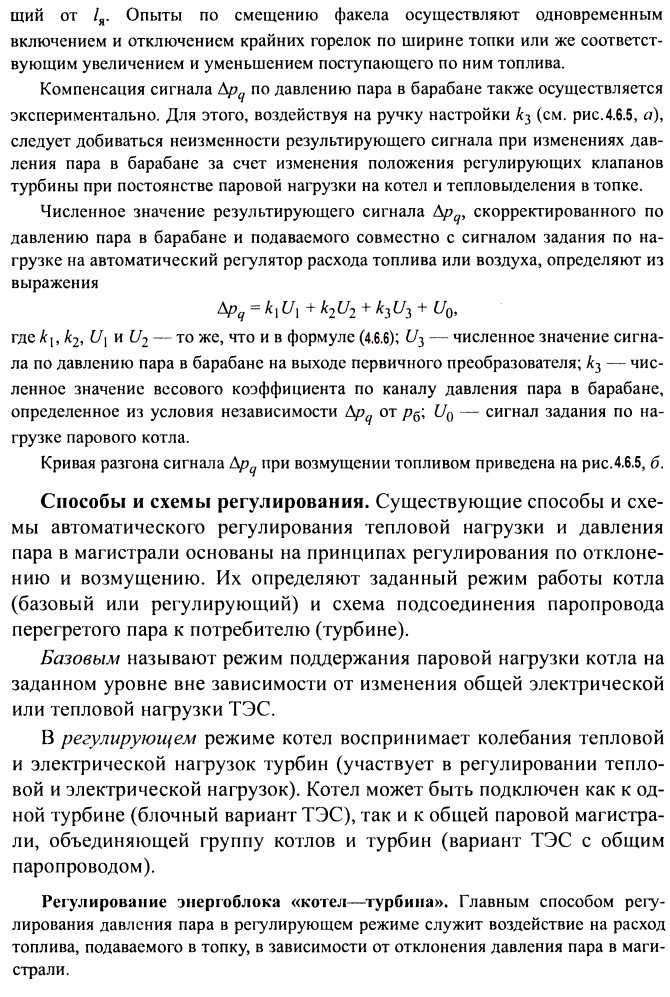

Regolazione del vuoto nel forno. La presenza di un piccolo vuoto costante ST (fino a 20 ... 30 Pa) nella parte superiore del forno è necessaria nelle condizioni della normale modalità di combustione. Ciò impedisce ai gas di essere espulsi dal forno, contribuisce alla stabilità della torcia e funge da indicatore indiretto dell'equilibrio materiale tra l'aria fornita al forno ei gas di scarico. L'oggetto del controllo della rarefazione è una camera di combustione con condotti del gas collegati in serie con essa dalla camera di inversione alle tubazioni di aspirazione degli aspiratori di fumo. L'effetto di regolazione dell'ingresso di questa sezione è la portata dei fumi, che è determinata dall'alimentazione degli aspiratori di fumo. Le influenze di disturbo esterne includono una variazione della portata d'aria in base al carico termico dell'unità, disturbi interni - violazioni del regime gas-aria associate al funzionamento dei sistemi di preparazione della polvere, operazioni di rimozione delle scorie, ecc.

La curva di variazione del segnale per la rarefazione della parte superiore del forno ST, con disturbo della portata dei fumi, è riportata in [26]. La sezione di rarefazione non ha lag, ha bassa inerzia e notevole autolivellamento. La proprietà negativa del sito sono le fluttuazioni del valore regolato intorno al valore medio di St 'con un'ampiezza fino a 30 ... 50 Pa (3 ... 5 mm di colonna d'acqua) e una frequenza fino a diversi hertz.

Tali fluttuazioni (pulsazioni) dipendono da un gran numero di fattori, in particolare dalle pulsazioni del consumo di carburante e aria. Complicano il funzionamento dei dispositivi di controllo, in particolare quelli con elementi di amplificazione a relè, facendoli funzionare troppo spesso.

Per attenuare le pulsazioni, davanti ai dispositivi di misurazione primari sono installati speciali dispositivi di smorzamento: tubi di strozzamento e rondelle, tubi di impulso di diametro maggiorato o cilindri intermedi (serbatoi).Per questo viene utilizzato anche un ammortizzatore elettrico, disponibile nei circuiti elettrici delle unità di misura dei dispositivi di regolazione [21].

Metodi e schemi di regolazione. La regolazione del vuoto viene solitamente effettuata variando la quantità di gas di scarico aspirati dagli aspiratori di fumo. Inoltre, la loro fornitura può essere regolata:

• valvole a farfalla multiasse rotanti (vedere Fig. A.2, e);

• alette di guida (vedi Fig. A.7);

• accoppiamenti idraulici, variando il numero di giri della girante dell'aspiratore fumi (vedi Fig. A.6), oppure da parte del motore primo, variando la velocità.

Il confronto tra vari metodi di controllo in termini di consumo specifico di energia elettrica per l'azionamento degli aspiratori di fumo è mostrato in Fig. A.8.

Fico. 4.6.11. Vuoto ACP nel forno

Il più diffuso è il circuito di controllo della rarefazione con un controller PI a impulso singolo, che implementa il principio del controllo per deviazione (Fig. 4.6.11).

Il valore richiesto della variabile controllata viene impostato tramite il selettore manuale del setpoint del regolatore di vuoto 1. Quando la caldaia funziona in modalità di regolazione, si verificano frequenti variazioni del carico termico e, di conseguenza, variazioni della portata d'aria. Il funzionamento del regolatore di aria 2 porta ad una temporanea interruzione dell'equilibrio materiale tra l'aria in entrata e i fumi. Per prevenire questa violazione e aumentare la velocità del regolatore di vuoto, si consiglia di introdurre al suo ingresso un ulteriore effetto di scomparsa dal regolatore d'aria tramite un dispositivo di accoppiamento dinamico 3.

Come dispositivo di comunicazione dinamico, viene utilizzato un collegamento aperiodico, il cui segnale di uscita viene inviato all'ingresso del regolatore di vuoto solo nei momenti di movimento dell'attuatore del regolatore d'aria.

Regolazione primaria della pressione dell'aria. Le velocità della miscela polvere-aria nelle linee polvere ai bruciatori per caldaie con bunker industriale dovrebbero variare solo entro certi limiti, indipendentemente dal carico di vapore e dalla portata d'aria totale. Tale limitazione deve essere rispettata a causa del pericolo di intasamento dei condotti polvere e per le condizioni per mantenere le giuste velocità dell'aria primaria all'imboccatura dei bruciatori.

La regolazione della mandata aria primaria ai condotti polveri viene effettuata tramite un regolatore che riceve un segnale dalla pressione dell'aria nel condotto aria primaria e agisce sulla mandata del ventilatore aria primaria o sulle valvole a farfalla installate sulle comuni prese d'aria per il condotto dell'aria primaria.

La curva di processo transitoria per la pressione dell'aria primaria nella casella comune è data in [26].

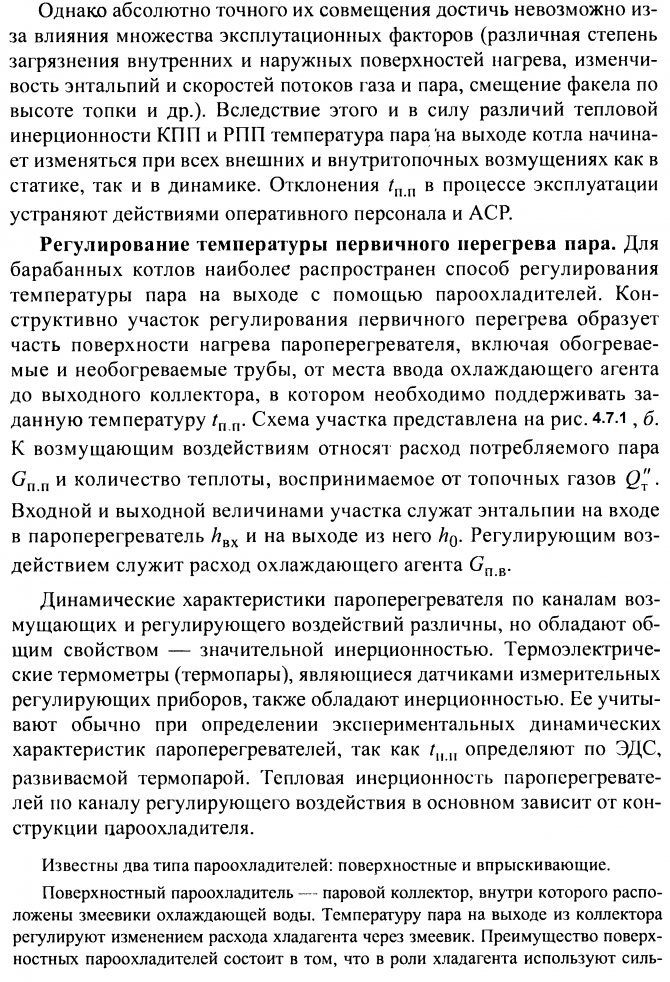

4.6.1 Regolazione del surriscaldamento delle caldaie a tamburo di vapore

La temperatura di surriscaldamento del vapore in uscita dalla caldaia è uno dei parametri più importanti che determinano l'efficienza e l'affidabilità della turbina a vapore e della centralina nel suo complesso. In conformità con i requisiti di PTE, deviazioni ammissibili a lungo termine della temperatura di surriscaldamento

scompare in stato stazionario. Per la formazione del segnale a scomparsa viene solitamente utilizzato un vero e proprio anello di differenziazione.

L'avvicinamento del punto di iniezione all'uscita del surriscaldatore riduce l'inerzia della sezione e, quindi, migliora la qualità dei processi di controllo. Allo stesso tempo, ciò porta a un deterioramento del regime di temperatura del metallo delle superfici riscaldanti situate prima del desurriscaldatore. Pertanto, su potenti caldaie elettriche con surriscaldatori avanzati, viene utilizzato il controllo multistadio. A tale scopo, lungo il flusso di vapore sono installati due o più dispositivi di iniezione, controllati da termoregolatori automatici.

Ciò consente di regolare più accuratamente la temperatura del vapore all'uscita della caldaia e allo stesso tempo proteggere il metallo degli stadi a monte del surriscaldatore.

Anche il regolatore automatico all'uscita di ogni stadio opera secondo uno schema a due impulsi: con il segnale principale per lo scostamento della temperatura del vapore in uscita e un ulteriore segnale a scomparsa per la temperatura del vapore a valle del desurriscaldatore.In presenza di più flussi di vapore, la temperatura del surriscaldamento primario viene controllata separatamente. L'installazione di regolatori automatici è prevista su ciascuna delle linee vapore.

4.8 Regolazione dell'alimentazione delle caldaie a vapore

Si presume che le deviazioni massime consentite del livello dell'acqua nel cestello siano ± 100 mm dal valore medio impostato dal produttore. Il valore medio del livello potrebbe non coincidere con l'asse geometrico del tamburo. Le deviazioni massime consentite sono specificate durante il funzionamento. Un abbassamento del livello oltre i limiti del vetro spia installato sul tamburo è considerato uno "spreco" di acqua, e un eccesso della sua parte superiore visibile è considerato un "troppo pieno". La distanza tra questi segni critici è di 400 mm.

L'abbassamento del livello fino al punto di collegamento dei tubi di livello del circuito di circolazione può comportare un'interruzione dell'alimentazione e del raffreddamento ad acqua dei tubi montanti. La conseguenza di ciò potrebbe essere una violazione della resistenza dei tubi alle articolazioni con il corpo del tamburo e, nel caso più grave, il burnout. Un aumento eccessivo del livello può portare ad una diminuzione dell'efficienza dei dispositivi di separazione interni al tamburo e ad una deriva prematura dei sali nel surriscaldatore. La rialimentazione del tamburo e il lancio di particelle d'acqua nella turbina causano gravi danni meccanici al rotore e alle pale. Il tamburo viene fornito con uno per l'acqua e, meno frequentemente, con due stringhe di condutture dell'acqua di alimentazione, una delle quali funge da riserva.

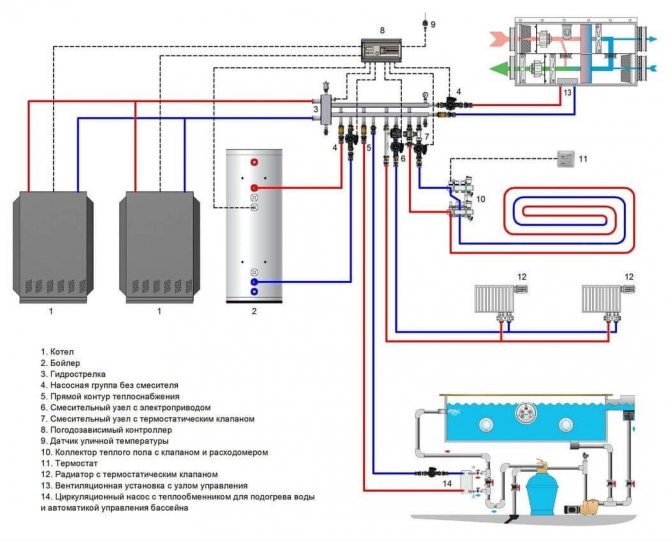

Livelli di automazione

Il grado di automazione viene impostato durante la progettazione di un locale caldaia o durante la revisione / sostituzione delle apparecchiature. Può variare dal controllo manuale basato sulle letture della strumentazione al controllo completamente automatico basato su algoritmi dipendenti dal clima. Il livello di automazione è determinato principalmente dallo scopo, dalla potenza e dalle caratteristiche funzionali del funzionamento dell'apparecchiatura.

La moderna automazione del funzionamento della caldaia implica un approccio integrato: i sottosistemi di controllo e regolazione dei singoli processi tecnologici sono combinati in un'unica rete con controllo del gruppo funzionale.

Automazione delle caldaie a vapore DKVR con sistema di risparmio energetico "Fakel-2010"

| Armadio di controllo della strumentazione | Stazione di controllo VFD del motore | Analizzatore di fumi KAKG, IAKG |

Breve descrizione delle caldaie a vapore DKVr Nomenclatura delle caldaie a vapore DKVr: DKVr-2.5-13; DKVr-4-13; DKVr-4-13-250; DKVr-6.5-13; DKVr-6.5-23; DKVr-6.5-13-250; DKVr-6.5-23-370; DKVr-10-13; DKVr-10-23; DKVr-10-13-250; DKVr-10-23-250 (370); DKVr-10-39; DKVr-10-39-440; DKVr-20-13; DKVr-20-23; DKVr-20-13-250; DKVr-20-23-370. Le caldaie a vapore DKVr (E) sono progettate per generare vapore saturo e surriscaldato utilizzato per il riscaldamento e caldaie industriali e centrali elettriche. L'industria produce caldaie a gasolio del tipo DKVr con una capacità di vapore di 2,5; quattro; 6.5; 10 e 20 t / h con una pressione di esercizio di 1,3 e 2,3 MPa (13 e 23 kg / cm2). Le caldaie sono dotate di bruciatori HMG, la capacità dei bruciatori installati è determinata dalla potenza della caldaia. Sulle caldaie con una capacità fino a 10 t / h, due bruciatori sono installati nella parte anteriore della caldaia su un livello e sulle caldaie DKVr-20 - tre bruciatori su due livelli. Sulle caldaie è installato un economizzatore per recuperare il calore dei gas di scarico. Per fornire aria ai bruciatori, la caldaia è dotata di un ventilatore della capacità richiesta. Per eliminare i fumi e creare il vuoto necessario nel forno, le caldaie sono inoltre dotate di un aspiratore di fumo delle prestazioni richieste. La potenza della caldaia viene regolata regolando la potenza dei bruciatori.

Automazione a risparmio energetico per caldaie DKVr "di NPF" Uran-SPb " JSC NPF "Uran-SPb" esegue una serie di lavori di riattrezzamento tecnico dell'automazione e fornitura di gas della caldaia su base chiavi in mano ("Ambito dei servizi») Dallo sviluppo della documentazione di progetto all'installazione delle apparecchiature e adeguamenti operativi basati sulle apparecchiature di KB AGAVA. NPF "Uran-SPb" è un rivenditore di questa azienda, utilizza i dispositivi nei suoi sviluppi e li fornisce ai prezzi del produttore. Durante la ricostruzione dell'automazione della caldaia a vapore DKVr, la tecnologia dell'autore di combustione economica ed ecologica del combustibile "Fakel" viene utilizzata sotto forma di un sistema di risparmio energetico "Fakel-2010"... E 'previsto il controllo automatico della caldaia: con accensione automatica dei bruciatori, con correzione dell'alimentazione dell'aria comburente in base all'analisi dei fumi e controllo in frequenza della velocità di rotazione dei motori elettrici (VFD). Gli operatori di sala caldaia possono interferire con il funzionamento dell'automazione trasferendola dalla modalità “Automatico” alla modalità “Manuale”. Il sistema di automazione della sicurezza e del controllo della caldaia si basa sul dispositivo di controllo a microprocessore AGAVA 6432 per caldaie, forni, essiccatori (controller). campo della sicurezza industriale, regolamenti tecnici della Federazione Russa e CU nel campo della sicurezza, SP 62.13330.2011, SP 89.13330.2012, GOST R 54961-2012, GOST 21204-97 fornisce:

- controllo automatico della tenuta delle valvole gas,

- accensione automatica del bruciatore della caldaia a gas,

- accensione semiautomatica o manuale di bruciatori a nafta,

- spegnimento protettivo dei bruciatori in caso di uno degli eventi: aumento / diminuzione della pressione del gas davanti al bruciatore;

- abbassando la pressione del combustibile liquido davanti al bruciatore;

- abbassando la pressione dell'aria davanti al bruciatore;

- abbassando il vuoto nel forno;

- un aumento del livello nel cestello della caldaia al di sopra del livello di emergenza superiore;

- abbassando il livello nel cestello della caldaia al di sotto del livello di emergenza inferiore;

- aumentare la pressione del vapore nel tamburo della caldaia;

- spegnimento della torcia del bruciatore o accenditore;

- spegnere l'aspiratore di fumo;

- spegnere la ventola del ventilatore;

- interruzione dell'alimentazione o perdita di tensione sui dispositivi di controllo remoto e automatico e sugli strumenti di misura.

Regolazione della capacità della caldaia Il controllore AGAVA 6432, oltre ad implementare tutte le protezioni obbligatorie, esegue:

- regolazione regolare automatica della potenza della caldaia in base alla pressione del vapore nel tamburo della caldaia o alla pressione del gas sulla caldaia;

- regolazione regolare automatica del rapporto "carburante-aria" controllando l'attuatore della pala di guida del ventilatore o l'azionamento a frequenza controllata del motore del ventilatore in base alla pressione del gas e dell'aria,

- vuoto nel forno della caldaia controllando gli attuatori del dispositivo di guida dell'aspiratore di fumi o l'azionamento a frequenza controllata del motore dell'aspiratore di fumi mediante pressione / vuoto nel forno della caldaia,

- il livello dell'acqua nel tamburo della caldaia controllando l'attuatore della valvola di controllo sull'alimentazione dell'acqua alla caldaia;

Il programma del controllore può prevedere la funzione di riduzione della potenza della caldaia spegnendo (a seconda dello specifico schema di alimentazione gas della caldaia) uno o due bruciatori. Per registrare gli eventi ei principali parametri tecnologici della caldaia, è implementato un registratore elettronico nel controller. Un pannello a sfioramento dell'operatore è inoltre installato nell'armadio della caldaia (su ordinazione), in cui tutti i segnali analogici dai sensori vengono visualizzati nel diagramma sinottico della caldaia per indicazione.

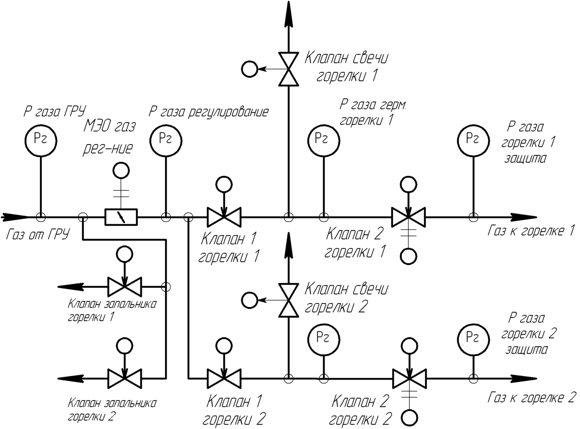

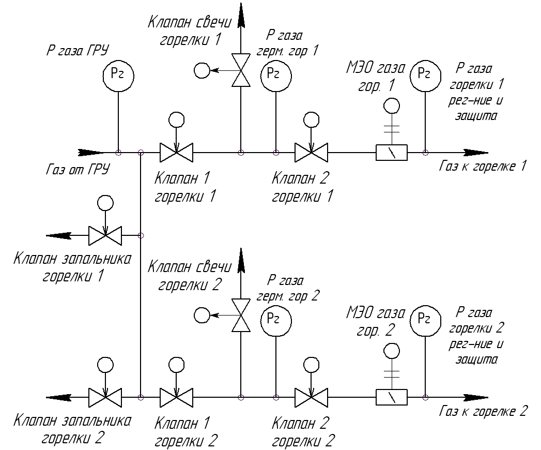

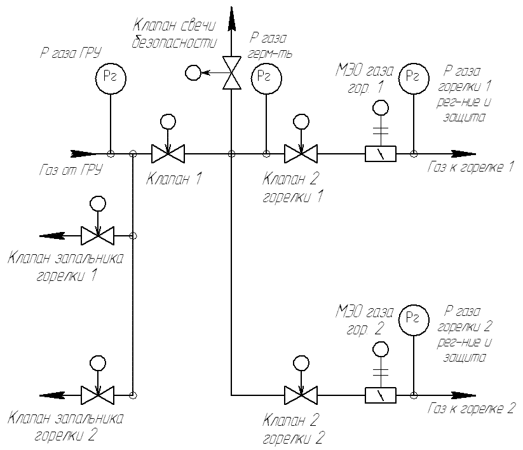

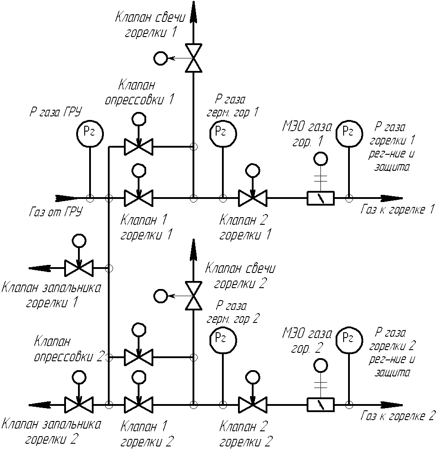

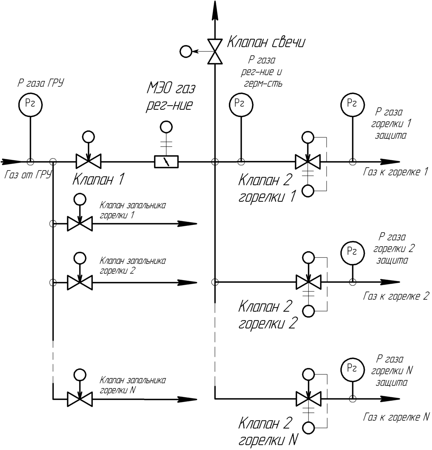

Gli schemi di alimentazione del gas più comuni per caldaie a 2 fuochi DKVr

|

|

| Circuito gas completo di una caldaia a 2 fuochi, regolazione potenza caldaia con serranda gas comune. | Schema gas completo di una caldaia a 2 fuochi, regolazione della potenza della caldaia con serrande gas davanti ai bruciatori |

|

|

| Circuito gas di una caldaia a 2 fuochi con prima valvola gas comune lungo il percorso, regolazione potenza caldaia con serranda gas comune. | Circuito gas di una caldaia a 2 fuochi con prima valvola gas comune lungo il percorso, regolazione potenza caldaia con serrande gas davanti ai bruciatori. |

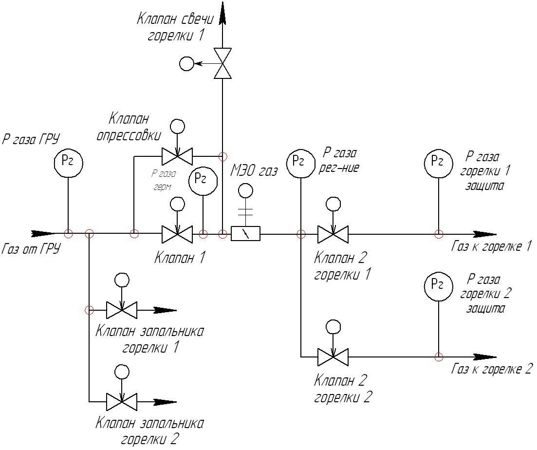

|

|

| Schema gas completo di una caldaia a 2 fuochi con valvole di controllo della pressione aggiuntive, regolazione della potenza della caldaia con serrande a gas davanti ai bruciatori. | Circuito gas di una caldaia a 2 fuochi con prima valvola gas comune e valvola aggiuntiva di prova pressione, regolazione potenza caldaia con serranda gas comune. |

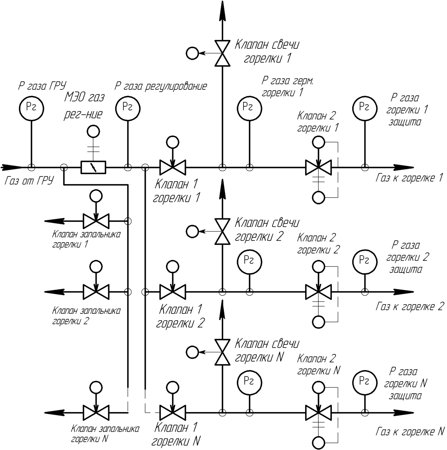

Gli schemi di alimentazione del gas più comuni per caldaie a 3 fuochi DKVr-20

|

|

| Schema gas completo di una caldaia a 3 fuochi, regolazione potenza caldaia con serranda gas comune. | Schema gas completo di una caldaia a 3 fuochi, regolazione potenza caldaia con serrande gas davanti ai bruciatori. |

Il kit automazione controllo caldaia comprende:

- Strumentazione e quadro elettrico con installato al suo interno:

- controller AGAVA 6432.20 la composizione del controller può variare a seconda del numero di canali di controllo e monitoraggio richiesti,

- indicatori ADI-0.1 o misuratori multi-range di pressione di gas, aria, rarefazione ADN, ADR.

- Touch panel operatore da 10 pollici per la visualizzazione dei segnali da sensori analogici e discreti sul sinottico della caldaia e in forma tabellare, mantenendo un archivio dei parametri analogici della caldaia (installato opzionalmente per caldaie a 2 fuochi secondo i requisiti del questionario e obbligatorio per Caldaie a 3 fuochi);

- indicatori di posizione degli attuatori ADI-01.7 e interruttori a levetta per il comando a distanza dei regolatori della caldaia;

- alimentatori, dispositivo di protezione contro le sovratensioni per l'alimentazione di moduli controller e dispositivi di automazione;

- connettori terminali per il collegamento di dispositivi esterni.

- Gruppo di continuità per apparecchiature di strumentazione, per la protezione da cali di tensione a breve termine.

- Un set di misuratori per pressione gas, aria, rarefazione tipo ADN, ADR

- Un set di rivelatori di fiamma ADP per il controllo dell'accenditore e della fiamma del bruciatore.

- Set di sensori di pressione per vapore e combustibile liquido tipo ADM-100.

- Un set di sensori di temperatura (fumi, acqua, ecc.).

- Set combinato per l'analizzatore dei fumi: KAKG - correggere il processo di combustione del combustibile (installato a valle della caldaia); IACG - controllare l'efficienza e la qualità della combustione (installato dopo l'economizzatore).

- Misuratori di portata carburante e acqua (forniti se necessario - tipi di apparecchiature in conformità con la documentazione di progetto).

- Un set di attuatori, valvole del gas (forniti se necessario - tipi di apparecchiature in conformità con la documentazione di progetto).

- Un set di convertitori di frequenza ERMAN o stazioni di controllo motore AGAVA-E per aspiratori di fumo e motori dei ventilatori.

ACS TP "Dispatcher" per caldaia DKVr A seconda del numero di caldaie nel locale caldaia, il sistema di dispacciamento può essere parte del sistema di dispacciamento generale del locale caldaia o implementato per una caldaia. Il sistema di dispacciamento è costituito da una postazione di lavoro dell'operatore per una caldaia o locale caldaia, che visualizza:

- sinottico della caldaia, che mostra: lo stato degli attuatori della caldaia, il valore dei segnali provenienti dalle sonde analogiche, la modalità di funzionamento della caldaia;

- grafici dei valori analogici dei parametri della caldaia, dei valori correnti e archiviati;

- il registro degli eventi dell'operazione di automazione.

Il sistema di dispacciamento consente all'operatore di:

- osservare le modalità di funzionamento della caldaia;

- creare report sul funzionamento della caldaia per un certo periodo con la loro stampa su carta;

- eseguire l'accensione / spegnimento a distanza della caldaia;

- modificare l'impostazione per la regolazione delle prestazioni della caldaia;

- mettere in modalità remota e comandare i regolatori della caldaia tramite comandi da PC (opzione, disponibile su richiesta).

Schema mnemonico della caldaia sullo schermo del quadro elettrico o del sistema di controllo automatizzato del processo "Dispatcher quando funziona a gas

Schema mnemonico della caldaia sullo schermo del quadro elettrico o del sistema di controllo automatico del processo "Dispatcher quando funziona con combustibile liquido

| Tabella parametri di funzionamento caldaia sullo schermo del "Dispatcher" | Grafici da archivio parametri caldaia sullo schermo del "Dispatcher" |

Nel computer del Dispatcher APCS sono concentrate le informazioni complete sul funzionamento della caldaia, sia correnti (istantanee) che accumulate (memorizzate):

- sulla pressione di vapore, gas, combustibile liquido, aria;

- sulla rarefazione nel forno caldaia e nel camino prima e dopo l'economizzatore;

- sulla temperatura dell'aria esterna, dell'acqua e dei fumi prima e dopo l'economizzatore;

- sul livello dell'acqua nel tamburo della caldaia e sulla posizione delle serrande che regolano il gas, il gasolio, l'aria, il vuoto, il livello dell'acqua;

- sui consumi di gas, gasolio, vapore, acqua di alimentazione e sui consumi di energia elettrica da parte dell'aspiratore e del ventilatore;

- sulla concentrazione di ossigeno e monossido di carbonio (underburning) nei fumi di scarico a valle della caldaia, nonché sulla concentrazione di ossigeno dopo l'economizzatore e sul valore del rendimento calcolato della caldaia (COP);

- sullo stato dei sensori discreti (relè) dell'oggetto, che agiscono sulla segnalazione di allarme (luce e suono) e sulla segnalazione di allarme (per spegnere la caldaia):

- deviazioni della pressione del gas, livello nel tamburo della caldaia;

- abbassamento del vuoto nel focolare, pressione dell'aria;

- la presenza di una torcia accenditore e una torcia bruciatore;

- eccesso della pressione di vapore ammissibile;

- - mancanza di ventilazione del forno;

- perdita di tensione nei circuiti di protezione;

- arresto di emergenza della caldaia.

Set di consegna di ACS TP:

- Sistema SCADA,

- Software APCS,

- Server OPC Agava-OPC,

- Convertitore di interfaccia RS-485 / USB,

- Postazione operatore (personal computer, stampante) - fornita su richiesta

Elenco di riferimento della fornitura di automazione

Durante lo sviluppo e la produzione dell'automazione delle caldaie, l'impresa LLC KB "AGAVA" per il periodo dal 2003 al 2020 ha fornito l'automazione per 360 caldaie (vedi "Elenco referenze")

La procedura per ordinare l'automazione o una gamma completa di lavori sulla riattrezzatura tecnica delle caldaie "DKVr"

JSC NPF Uran-SPb è in grado di eseguire una gamma completa di lavori chiavi in mano sulla riattrezzatura tecnica dell'automazione e della fornitura di gas della caldaia dallo sviluppo della documentazione di progettazione all'installazione di apparecchiature e regolazione del regime basate su apparecchiature AGAVA.

Previo accordo con il Cliente, può essere eseguita solo una parte del lavoro (progettazione e messa in servizio), ma ciò non deve violare il copyright di NPF Uran-SPb sul sistema Fakel e divulgare i segreti del Know-How.

Per ordine:

- un set di automazione per la caldaia DKVr, un questionario viene compilato e inviato al nostro indirizzo;

- ACS TP "Dispatcher" per la caldaia DKVr, il questionario viene compilato e inviato al nostro indirizzo;

- del progetto di riattrezzamento tecnico della caldaia DKVr, ci viene inviato un incarico di progettazione o una lettera ufficiale che indica il tipo di caldaia, il numero di caldaie nella struttura soggetta a riattrezzatura tecnica, i tipi di carburante. (È possibile che uno specialista parta per un sopralluogo di pre-progettazione per redigere un incarico di progettazione);

- installazione e messa in servizio, viene presentata un'applicazione in qualsiasi forma.

Struttura generale

L'automazione delle caldaie si basa su uno schema di controllo a due livelli. Il livello inferiore (di campo) comprende dispositivi di automazione locale basati su microcontrollori programmabili che implementano protezione tecnica e blocco, regolazione e modifica dei parametri, convertitori primari di grandezze fisiche.Ciò include anche apparecchiature per la conversione, la codifica e la trasmissione di dati di informazioni.

Il livello superiore può essere presentato sotto forma di un terminale grafico integrato nel quadro elettrico o di una postazione di lavoro automatizzata basata su un personal computer. Tutte le informazioni dai microcontrollori di basso livello e dai sensori di sistema vengono visualizzate qui e vengono immessi i comandi operativi, le regolazioni e le impostazioni. Oltre all'invio del processo, vengono risolti i compiti di ottimizzazione delle modalità, diagnostica delle condizioni tecniche, analisi degli indicatori economici, archiviazione e archiviazione dei dati. Se necessario, le informazioni vengono trasferite al sistema di gestione aziendale generale (MRP / ERP) o al regolamento.

Architettura

La caldaia APCS è rappresentata da quattro livelli gerarchici.

Il 1 ° livello (inferiore) include sensori di segnali analogici e discreti misurati, attuatori, comprese valvole di intercettazione e controllo, gruppi PT30.

Il 2 ° livello (intermedio) comprende gli armadi di controllo del bruciatore della caldaia.

Il 3 ° livello (medio) del sistema comprende: controllori a microprocessore di protezione tecnologica, controllo remoto, regolazione automatica e sottosistema informativo.

Il 4 ° livello (superiore) del sistema include:

- postazioni di lavoro automatizzate dell'autista con intercambiabilità al 100% nelle loro funzionalità (le funzioni della postazione dell'operatore possono essere combinate con le funzioni dei server)

- una stazione di lavoro automatizzata per un ingegnere di sistema - SI, che consente funzionalmente di eseguire il lavoro per supportare un sistema di controllo del processo automatizzato

- stampante per la stampa di rapporti sugli eventi, fogli di regime, elenchi di modifiche, ecc.

Automazione delle apparecchiature per caldaie

Il mercato moderno è ampiamente rappresentato sia da dispositivi e dispositivi individuali, sia da set automatici domestici e importati per caldaie a vapore e acqua calda. Gli strumenti di automazione includono:

- apparecchiature di controllo dell'accensione e presenza di una fiamma, avvio e controllo del processo di combustione del carburante nella camera di combustione dell'unità caldaia;

- sensori specializzati (misuratori di tiraggio, sensori di temperatura e pressione, analizzatori di gas, ecc.);

- attuatori (elettrovalvole, relè, servoazionamenti, convertitori di frequenza);

- pannelli di controllo per caldaie e apparecchiature generiche per caldaie (console, schemi sinottici dei sensori);

- quadri elettrici, linee di comunicazione e alimentazione.

Nella scelta dei mezzi tecnici di controllo e monitoraggio, è necessario prestare la massima attenzione all'automazione della sicurezza, che esclude il verificarsi di situazioni anormali e di emergenza.

Funzioni

- Misura e controllo dei parametri tecnologici

- Rilevazione, segnalazione e registrazione di scostamenti dei parametri dai limiti impostati

- Formazione e stampa di documenti contabili

- Archiviazione della cronologia delle modifiche ai parametri

- Attività di calcolo

- Controllo remoto delle apparecchiature tecnologiche

- Controllo remoto degli attuatori

- Esecuzione di algoritmi di protezione tecnologica

- Controllo logico

- Regolazione automatica

- Controllo del passaggio dei comandi di controllo al controllore

- Mantieni l'unità dell'ora di sistema

- Differenziazione dell'accesso alle funzioni del sistema

- Autodiagnostica hardware e software dei controllori con output delle informazioni agli indicatori di scheda e al livello superiore

- Verifica dell'affidabilità dei segnali di informazione

- Riconfigurazione rapida del sistema e riconfigurazione del software, ecc.

Sottosistemi e funzioni

Qualsiasi schema di automazione del locale caldaia include sottosistemi di controllo, regolazione e protezione. La regolazione viene effettuata mantenendo la modalità di combustione ottimale impostando il vuoto nel forno, la portata d'aria primaria ed i parametri del refrigerante (temperatura, pressione, portata).Il sottosistema di controllo invia i dati effettivi sul funzionamento dell'apparecchiatura all'interfaccia uomo-macchina. I dispositivi di protezione garantiscono la prevenzione di situazioni di emergenza in caso di violazione delle normali condizioni di funzionamento, fornitura di un segnale luminoso, sonoro o spegnimento dei gruppi caldaia con determinazione della causa (su un display grafico, un diagramma mnemonico, una scheda) .

Automazione "Kontur-2". Il principio di funzionamento del controllo automatico

|

Scopo:

L'automazione "Kontur-2" è progettata per mantenere automaticamente costante la pressione del vapore o la temperatura dell'acqua (caldaia ad acqua calda). Installato su caldaie a vapore con una pressione del vapore superiore a 0,7 kgf / cm2 e caldaie ad acqua calda con una temperatura di riscaldamento dell'acqua superiore a 115 ° C.

Produttore:

Impianto di Mosca di automazione termica.

Il principio di funzionamento del controllo automatico

La variazione della pressione del vapore viene rilevata dal sensore "Zaffiro", in cui cambia il segnale di uscita al regolatore RS-29, in cui viene elaborato, amplificato e quindi inviato al MEO, in cui viene acceso il motore, che muove l'ammortizzatore del gas attraverso un sistema di leve, a seguito del quale la pressione del gas cambia. La variazione di pressione del gas viene rilevata dal sensore "Zaffiro" per gas, in cui cambia il segnale di uscita che arriva al regolatore RS-29 attraverso l'aria, e quando i segnali dallo "Zaffiro" attraverso il gas e dallo "Zaffiro" "attraverso l'aria sono uguali in grandezza, il segnale in uscita dal PC -29 in onda a MEO si ferma e il motore si ferma.

A seguito di una variazione del carico sul bruciatore, cambia il vuoto, questo viene rilevato dal sensore "Zaffiro", in base al vuoto in cui cambia il segnale di uscita al regolatore PC-29, in cui viene elaborato, amplificato e alimentato al MEO, nel quale si accende il motore e tramite un sistema di leve muove le alette di guida dell'aspiratore fino al ripristino della depressione preimpostata.

A seguito della trasformazione dell'acqua in vapore, il livello dell'acqua diminuisce, questo viene rilevato attraverso il vaso di equalizzazione dal sensore "Zaffiro", in base al livello dell'acqua in cui cambia il segnale di uscita al controller RS-29, secondo il livello dell'acqua in cui viene elaborata, si amplifica e poi passa al MEO, nel quale si accende il motore e tramite un sistema di leve si apre la valvola di alimentazione.

Principi di funzionamento dell'automazione della sicurezza

Il segnale elettrico dal dispositivo di sicurezza primario va allo scudo caldaia e tramite il relè del sensore si attiva l'allarme sonoro e luminoso, quindi il segnale va al relè orario, dove si ha un ritardo fino a 30 secondi (tranne il spegnimento fiamma), e se l'operatore, passando al comando manuale, non ripristina il parametro, il temporizzatore interrompe il circuito, interviene il blocco elettrico, interrompe l'alimentazione del gas alla caldaia.

Accensione caldaia con automatismi "Kontur"

a) preparazione all'accensione:

- ordine scritto;

- predisporre la caldaia per l'accensione;

- verificare che tutti i rubinetti di intercettazione del gasdotto, ad eccezione della valvola per il tappo di sicurezza, siano chiusi;

- verificare mediante esame esterno lo stato dei dispositivi di automazione;

- impostare l'interruttore a levetta dell'RS-29 su comando manuale;

- installare l'accenditore elettrico sul bruciatore acceso;

- posizionare l'interruttore di blocco dell'aspiratore fumi e del ventilatore in posizione interbloccata;

- posizionare il commutatore del tipo di carburante su "gas";

- alimentare lo scudo caldaia;

- rimuovere il segnale acustico;

- utilizzare più o meno interruttori a levetta da RS-29 per gas per verificare il funzionamento di MEO e aprire la serranda del gas nella posizione secondo le istruzioni per l'accensione;

- utilizzare più o meno interruttori a levetta da RS-29 per verificare il funzionamento di MEO attraverso l'aria e chiudere la guida del ventilatore;

- utilizzare più o meno interruttori a levetta da RS-29 sulla rarefazione per verificare il funzionamento di MEO e chiudere la paletta di guida;

- utilizzare più o meno interruttori a levetta da RS-29 sull'acqua per verificare il lavoro di MEO;

- accendere l'aspiratore fumi con la chiave dallo scudo e aprire la pala di guida;

- accendere il ventilatore tramite la chiave da quadro e aprire il dispositivo di guida (ventilare il focolare secondo il tempo indicato nelle istruzioni e, trascorso il tempo di ventilazione, impostare il vuoto minimo e la pressione dell'aria;

b) accensione caldaia:

- aprire la valvola principale;

- aprire il rubinetto davanti alla valvola dell'accenditore elettrico e utilizzare la chiave del quadro per accenderlo (in assenza di accenditore elettrico accendere l'accenditore portatile e portarlo nel focolare);

- innestare le leve della valvola di intercettazione;

- aprire la valvola di controllo;

- chiudere il rubinetto sulla spina di sicurezza;

- dopo essersi assicurati che l'accenditore sia acceso, aprire lentamente la valvola di manovra sul bruciatore, osservando l'accensione del gas e la pressione secondo il manometro;

- chiudere il rubinetto davanti alla valvola dell'accenditore elettrico (chiudere il rubinetto dell'accenditore portatile e rimuoverlo dal focolare);

- regolare la combustione del bruciatore;

- scrivi nel diario.

Arresto della caldaia

- ordine scritto;

- commutare l'interruttore a levetta sull'RS-29 sul controllo manuale;

- utilizzare più o meno interruttori a levetta per ridurre al minimo il carico del bruciatore;

- chiudere la valvola di lavoro;

- chiudere la valvola di controllo;

- aprire il rubinetto sulla spina di sicurezza;

- chiudere la valvola principale;

- trascorso il tempo di post-stop ventilazione spegnere il ventilatore e l'aspiratore fumi;

- dopo che la pressione del vapore è scesa a zero, togliere l'alimentazione allo scudo del palo;

- scrivere sul diario.

- L'arresto di emergenza viene effettuato con una chiave dallo scudo

Protocolli di comunicazione

L'automazione degli impianti di caldaie basata su microcontrollori riduce al minimo l'uso di linee elettriche di commutazione e controllo dei relè nel circuito funzionale. Una rete industriale con un'interfaccia e un protocollo di trasferimento dati specifici viene utilizzata per comunicare i livelli superiore e inferiore dell'ACS, trasferire informazioni tra sensori e controller e trasmettere comandi a dispositivi esecutivi. Gli standard più utilizzati sono Modbus e Profibus. Sono compatibili con la maggior parte delle apparecchiature utilizzate per automatizzare gli impianti di fornitura di calore. Si distinguono per alti indicatori dell'affidabilità del trasferimento di informazioni, principi di funzionamento semplici e comprensibili.

Risparmio energetico ed effetti sociali dell'automazione

L'automazione delle caldaie esclude completamente la possibilità di incidenti con la distruzione di strutture di capitale, la morte del personale di servizio. ACS è in grado di garantire il normale funzionamento delle apparecchiature 24 ore su 24, per ridurre al minimo l'influenza del fattore umano.

Alla luce della continua crescita dei prezzi delle risorse combustibili, l'effetto di risparmio energetico dell'automazione è di non poca importanza. Il risparmio di gas naturale, che arriva fino al 25% durante la stagione di riscaldamento, è assicurato da:

- rapporto ottimale "gas/aria" nella miscela di combustibile in tutte le modalità di funzionamento del locale caldaia, correzione per il livello del contenuto di ossigeno nei prodotti della combustione;

- la possibilità di personalizzare non solo le caldaie, ma anche i bruciatori a gas;

- regolazione non solo dalla temperatura e dalla pressione del liquido di raffreddamento all'ingresso e all'uscita delle caldaie, ma anche tenendo conto dei parametri ambientali (tecnologie dipendenti dal clima).

Inoltre, l'automazione consente di implementare un algoritmo di efficienza energetica per il riscaldamento di locali o edifici non residenziali non utilizzati nei fine settimana e nei giorni festivi.

Automazione di caldaie a vapore e acqua calda: sistema di controllo "Kontur"

Ad esempio, con un aumento della pressione del gas, che determina un aumento della sua portata, il regolatore P.25 invia un comando all'attuatore per l'accensione e l'attuatore muove le pale della pala di guida assiale del ventilatore del ventilatore nel direzione di aumento della portata d'aria.

Regolatore di vuoto del forno... A seconda del cambiamento nella fornitura di gas e aria al forno della caldaia, cambierà il vuoto nella parte superiore del forno.

Il sensore di vuoto è anche il sensore DT-2, che al variare del vuoto invia un segnale elettrico al dispositivo di regolazione P.25, il quale confronta il segnale ricevuto con quello dato e, in caso di loro disuguaglianza, invia un segnale al meccanismo ad impulsi che agisce sulla guida dell'aspiratore, aumentando o diminuendo la depressione.

Fico. 131. Indicatore di trazione differenziale DT-2: dispositivo misuratore di trazione; b-circuito elettrico; 1 - dado; 2 - la bobina del convertitore del trasformatore differenziale; 3 - nucleo del convertitore del trasformatore differenziale; 4, 7 - raccordo; 5 - caso; 6- membrana; 8 - tubo divisorio

Fico. 130. Manometro elettrico remoto DER: 1 - molla; 2 - fine della primavera libera; 3 - il nucleo del convertitore del trasformatore differenziale

Regolatore del livello dell'acqua nel cestello della caldaia. Il sensore di questo regolatore è un manometro differenziale DM (Fig. 132) che è collegato al tamburo della caldaia tramite una colonna di livello. La perdita di carico dell'acqua corrisponde al livello nel cesto della caldaia ed è inviata al manometro differenziale. Il segnale dalla bobina del trasformatore differenziale del manometro viene inviato al dispositivo di regolazione P.25, dove viene confrontato con il preset, impostato dal setpoint e, in caso di disuguaglianza di questi segnali, dà il comando al meccanismo di azionamento della MI per aprire o chiudere la valvola di regolazione PK installata sulla linea di alimentazione della caldaia a vapore.

Le caldaie per acqua calda sono dotate di: regolatore di temperatura dell'acqua all'uscita della caldaia; regolatore del rapporto "gas-aria"; regolatore di vuoto nel focolare.

Le sonde per il regolatore della temperatura dell'acqua in uscita dalla caldaia sono delle termoresistenze che misurano la temperatura dell'acqua calda e dell'aria esterna. I sensori convertono la temperatura in un segnale elettrico e lo inviano all'ingresso del dispositivo di regolazione P.25, dove viene confrontato con quello preimpostato, e in caso di disuguaglianza dei segnali, il dispositivo di regolazione P.25 emette un comando a il meccanismo di azionamento del MI per ruotare in un senso o nell'altro la serranda di regolazione RZ davanti ai bruciatori, aumentando o riducendo il flusso di gas. I regolatori per il rapporto gas-aria e la depressione funzionano allo stesso modo dei regolatori per le caldaie a vapore.

Inoltre, per mantenere una pressione costante agli ingressi del locale caldaia, possono essere installati regolatori di portata e pressione universali URRD: URRD, URRD-2, URRD-3.

Fico. 132. Manometro differenziale DM: 1.6 - coperchi alloggi; 2,4- scatole a membrana; 3 - partizione; 5 - capezzolo; 7 e 15 - tubi a impulsi; 8 - convertitore differenziale-trasformatore; 9 - cappuccio; 10, 11, 12 - valvola; 13 - tubo di distribuzione; 14 - asta del nucleo del convertitore; 16 - boccola di regolazione dello zero; 17 - controdado