Tingkap plastik bukan lagi satu keajaiban bagi rakan senegara kita. Mereka menjadi bahagian tidak terpisahkan dari bangunan kediaman, pejabat, bangunan pentadbiran. Hampir tidak ada orang yang tidak pernah melihatnya atau mendengar apa-apa mengenai produk tersebut. Pada masa yang sama, terdapat banyak yang tidak tahu bagaimana dan dari bahan apa tingkap PVC dibuat dan teknologi apa yang mereka gunakan.

Pengukuran tingkap plastik

Proses pembuatan selalu bermula dengan pengukuran, dan prosedur ini tidak dapat diasingkan dari semua peringkat lain. Dianjurkan untuk mempercayakannya kepada profesional, kerana hanya pakar yang mengetahui semua nuansa proses ini. Apabila pelanggan memutuskan sendiri untuk menentukan dimensi tingkap, mereka membuat kesalahan standard, akibatnya dimensi tingkap dan bukaan tidak bertepatan dengan arah yang lebih besar atau lebih kecil. Kedua-dua pilihan itu buruk kerana memprovokasi:

- keperluan untuk melakukan kerja tambahan untuk menyesuaikan bukaan sebelum memasang tingkap dengan dimensi yang salah;

- penekanan struktur di sepanjang perimeter jahitan pemasangan;

- ubah bentuk selempang dan bingkai;

- kemurungan tetingkap berlapis dua.

Dalam beberapa kes, dengan dimensi yang tidak betul ditentukan, tetingkap baru harus dipesan. Sekiranya dimensi diberikan oleh pelanggan, semua kerja dilakukan dengan perbelanjaannya.

Tahap kedua pembuatan unit kaca - mencuci kaca

Pada peringkat ini, gelas yang dipotong dan siap dicuci menggunakan berus khas yang terletak di dalam mesin basuh. Air demineralisasi digunakan untuk pembersihan kaca. Agar sink tidak menyebabkan kerosakan pada permukaan kaca, perlu menggunakan bulu dengan kekakuan yang ditentukan dengan ketat. Banyak ciri unit kaca masa depan bergantung pada pengeluaran tahap pencucian kaca yang betul. Sebelum ini, mencuci dilakukan secara manual, yang secara signifikan merosot kualitinya. Semasa mencuci kaca, tidak digalakkan menggunakan bahan pencuci. Salah satu syarat utama untuk unit kaca berkualiti tinggi adalah pematuhan pelekat dengan ketat ke permukaan kaca, dan mencuci secara manual melanggar ketat lapisan dan, dengan demikian, menghilangkan unit kaca berprestasi tinggi.

Merangka spesifikasi

Hari ini, penentuan dimensi bahagian dan bilangannya dilakukan pada komputer menggunakan perisian khas - tidak ada yang membuat pengiraan secara manual dengan kalkulator. Setelah pemindahan dokumentasi oleh pengukur, pereka memasukkan semua data yang diperlukan ke dalam komputer, dan program mengira dimensi bingkai, selempang, tingkap berlapis dua dan setiap komponen secara terpisah. Kemudian maklumat ini dihantar dalam bentuk elektronik ke bengkel pembuatan tingkap kaca berlapis dan blok tingkap atau pintu. Beberapa pengeluar tingkap boleh memesan tingkap kaca dua dari syarikat yang hanya pakar dalam pengeluaran produk ini. Walau bagaimanapun, intipati proses teknologi tidak berubah dari mana elemen tetingkap ini akan dibuat.

Rancangan perniagaan pengeluaran tingkap PVC

Ciri-ciri pilihan premis

Kawasan premis secara langsung bergantung kepada jumlah pengeluaran. Syarikat itu merancang untuk menghasilkan tingkap daun berganda standard dengan dimensi - 1400 * 1200. Untuk membuka bengkel untuk pengeluaran tingkap PVC, yang akan menghasilkan 20 struktur per shift, sebuah ruangan dengan luas 200 sq. Perlu diingat bahawa ketinggian siling mestilah lebih dari 3 meter.

Harus ada gudang untuk produk siap berdekatan.

Alat mesin untuk pembuatan struktur logam-plastik tidak akan dapat berfungsi tanpa elektrik. Voltan bekalan mestilah 380V / 50Hz. Suhu bilik yang optimum ialah 18 ° C, jika tidak, teknologi pengeluaran mungkin terganggu.

Juga, bilik mesti dibuat sistem pengudaraan yang baik... Perhatian khusus harus diberikan untuk membuat sistem pencahayaan. Pencahayaan umum disediakan di seluruh bengkel, dan "cahaya" tempatan disediakan untuk bahagian individu.

Pengambilan kakitangan

Untuk mengatur perusahaan kecil untuk pengeluaran tingkap PVC, anda perlu mengambil kira-kira 10 orang dan memasang program khas.

Program seperti itu dengan kesalahan terkecil akan mengira kos struktur logam-plastik dan memberikan semua maklumat yang diperlukan untuk pengeluaran.

Kawal

Pengurus pengeluaran harus mengawal proses pengeluaran, dan ketua teknolog dapat memeriksa sama ada produk siap memenuhi standard dan keperluan pelanggan yang diterima umum? Dia juga mesti mengagihkan tugas antara pekerja dan mengawal proses teknologi.

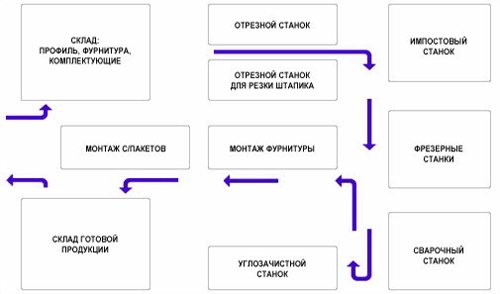

Syarikat juga mesti mempunyai jurutera yang akan memantau operasi peralatan dan, jika perlu, menghilangkan kerosakan. Kakitangan pekerja mesti mempekerjakan sekurang-kurangnya 7 orang, di mana seorang mesti menjadi penjaga kedai yang menerima atau menghantar barang. Susun atur optimum garis teknologi dan komposisi kawasan pengeluaran ditunjukkan di bawah.

Modal pelaburan

Untuk membuka kilang untuk pengeluaran tingkap PVC dengan kapasiti 20 produk siap per shift, anda perlu membeli peralatan berikut:

- Gergaji berkepala dua dengan sambungan cakera depan - 372,000 rubel;

- Mesin pembersih arang batu (Yilmaz CA) - 225,000 rubel;

- Mesin penggilingan muka (Yilmaz km-212) - 30,000 rubel;

- Mesin kimpalan dua kepala - 411 600 rubel;

- Peralatan untuk memotong tetulang - 9,000 rubel;

- Mesin penggilingan salinan (Yilmaz FR-225) - 106,400 rubel;

- Pemampat Remezza - 26,000 rubel;

- Mesin untuk membuat lubang saliran - 86,000 rubel;

- Gergaji automatik untuk memotong manik kaca plastik - 99,600 rubel;

Kos keseluruhan set peralatan adalah 1,365,000 rubel.

Kos untuk penghantaran dan pemasangan peralatan - 50,000 rubel;

Perbelanjaan lain (untuk mendapatkan lesen, sijil) - 50,000 rubel.

Jumlah perbelanjaan modal: 1,465,000 rubel.

Pengiraan kos bahan untuk pengeluaran tingkap PVC

Kos bahan yang diperlukan untuk pembuatan unit kaca penebat

Kadar penggunaan, kos unit bahan, kos kewangan (rubel) setiap 1 kaki persegi. meter pengeluaran:

- Kaca (S-300 rubel / meter persegi): kadar kos - 2 meter persegi. m; kos perbelanjaan - 600 rubel;

- Shell (С-100 rubel / m): kadar kos - 4 m; kos perbelanjaan - 400 rubel;

- Butil (С-35 rubel / kg): kadar kos - 0.1 kg / persegi. m; kos perbelanjaan - 3.5 rubel;

- Bahan habis pakai lain untuk 1 sq. meter pengeluaran - 200 rubel.

Jumlah kos pembuatan 1 sq. meter unit kaca - 1203.5 rubel.

Kos bahan yang diperlukan untuk membuat struktur logam-plastik:

- Profil PVC (S-1000 rubel / m): kadar kos - 0,5 m / persegi. m; kos perbelanjaan - 500 rubel;

- Logam bergolek (С-582.5 rubel / m): kadar kos - 1 m / persegi. m; kos perbelanjaan - 582.5 rubel;

- Komponen dan bahan habis pakai lain - 2000 rubel.

Jumlah: 3082.5 rubel / persegi. m.

Jumlah kos bahan untuk pembuatan 1 sq. meter produk - 4,286 rubel.

Kos bahan sebulan: 22 shift * 20 produk siap * 1,68 sq. m * 4,286 rubel = 3,168,000 rubel.

Pendapatan bulanan sebulan (dengan mengambil kira harga produk siap - 9,500 rubel): 22 shift * 20 unit produk siap * 9,500 rubel = 4,180,000 rubel

Memperbaiki kos bulanan

- Sewa kemudahan pengeluaran dan gudang - 50,000 rubel;

- Bil utiliti - 25,000 rubel;

- Gaji pekerja (10 orang) - 100,000 rubel;

- Kos bahan dan komponen untuk pengeluaran - 3,168,000 rubel.

Jumlah kos sebulan: 3,343,000 rubel.

Cukai pendapatan (20%) - 167,400 rubel.

Jumlah perbelanjaan: 3,510,400 rubel.

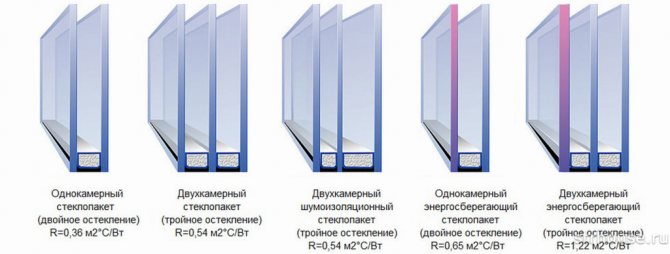

Pengeluaran unit kaca

Tahap pengeluaran tingkap ini juga sebahagiannya automatik.Semua kilang kaca penebat bersaiz besar dan sederhana hari ini menggunakan pusat CNC untuk pemotongan kaca. Lebih-lebih lagi, dalam beberapa kes, automasi tidak hanya mempengaruhi prosedur pemotongan, tetapi juga pemasangan produk siap. Keseluruhan proses pengeluaran kaca penebat adalah seperti berikut:

- Memotong kaca - tanpa mengira kaedah pemotongan, ia dilakukan sedemikian rupa sehingga tidak ada kerepek di tepinya. Untuk melakukan ini, semua garis potong dirawat dengan sebatian khas yang menghalang kaca dari "penyembuhan diri".

- Mencuci kaca - prosedur ini dilakukan dengan mesin atau tangan, tetapi dalam keadaan apa-apa, kotoran mesti dikeluarkan menggunakan air demineralisasi.

- Pembuatan spacer (spacer) dilakukan dengan membongkok profil logam khas atau dengan memasangnya menggunakan sudut penyambung.

- Pengedap primer - semasa prosedur ini, sealant butil digunakan secara merata pada spacer (spacer).

- Pemasangan - spacer yang disiapkan dengan sealant yang digunakan diletakkan di atas kaca dan sejajar di sepanjang tepi. Kemudian gelas kedua disapu di bahagian belakang.

- Menekan - untuk mencapai sambungan berkualiti tinggi antara spacer dan kaca, unit kaca ditekan.

- Pengedap sekunder - apabila proses penekanan selesai, lapisan sealant lain digunakan di sekitar perimeter spacer, yang dengan pasti "menyumbat" unit kaca.

Apabila sealant melalui kitaran polimerisasi penuh, yang memakan masa dari 3 hingga 12 jam, unit kaca siap untuk dibawa ke bengkel di mana pengeluaran utama tingkap plastik dijalankan.

Mengikuti ini, adalah perlu untuk menghubungkan selempang dengan profil tetingkap.

Unit kaca dipasang pada profil dengan manik kaca. Ini adalah sejenis penjepit yang memegang kaca dengan selamat dan menghalangnya daripada melonggarkan. Manik dan blok khas mesti diletakkan di sekitar seluruh perimeter bingkai tingkap. Pada tahap akhir, yang tinggal hanyalah meletakkan tanda berkualiti, membungkus tingkap dalam filem dan menyiapkannya untuk pengangkutan dari bengkel ke gudang, ke tempat penjualan atau langsung ke pengguna akhir. Bagi semua orang yang ingin membuat prosedur bagaimana tingkap PVC dibuat jelas, sederhana dan intuitif, video proses pengeluaran akan menjadi anugerah sejati. Persepsi visual jauh lebih berkesan daripada membaca ratusan arahan bertulis.

Dihantar pada 03/05/2015

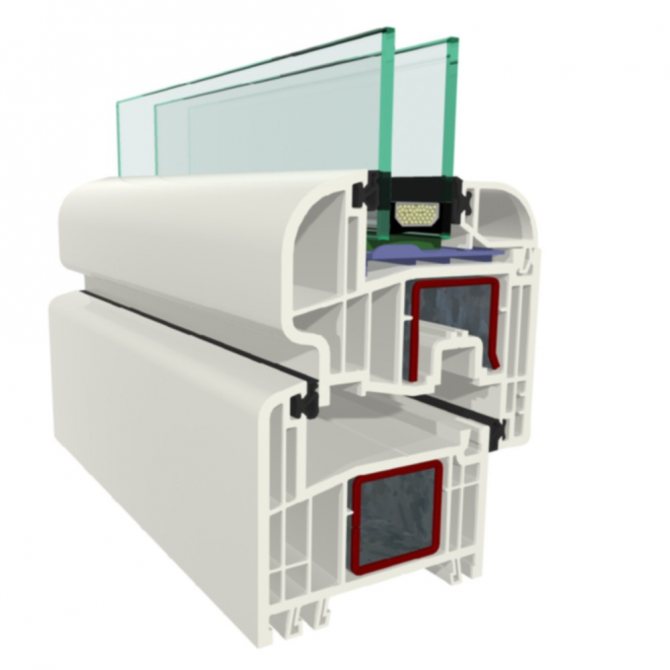

Pengeluaran blok tingkap dan pintu dari profil PVC

Proses ini terdiri daripada beberapa peringkat - pemotongan, penggilingan, pengukuhan, pengelasan (peleburan), pengisaran jahitan sendi, penyatuan tiang dan pengikat dengan kelengkapan. Selepas itu, struktur tingkap atau blok pintu boleh dianggap selesai secara praktikal. Yang tinggal hanyalah memasukkan tingkap berlapis dua ke dalam bukaan pintu yang ringan.

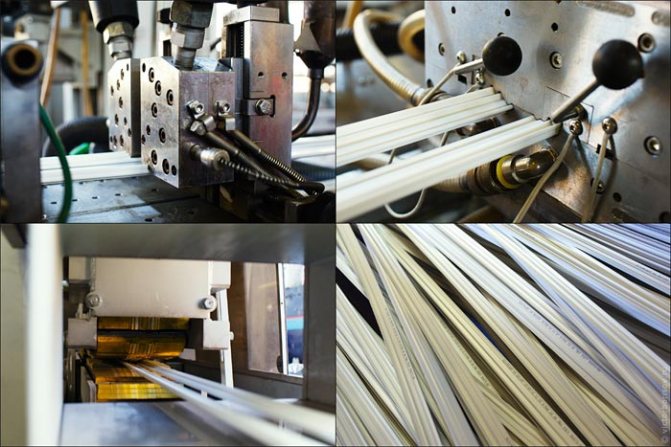

Penyediaan profil PVC

Tahap ini merangkumi beberapa prosedur. Untuk menyiapkan profil untuk pemasangan struktur tingkap, tiga operasi dilakukan secara berurutan dengan mereka:

- Pemotongan - mengikut spesifikasi yang datang dari komputer di jabatan reka bentuk ke mesin CNC di bengkel, profil PVC dipotong pada sudut 45 darjah.

- Pengilangan - Selama langkah ini, lubang kecil dipotong di kawasan tertentu di beberapa bahagian. Prosedur sedemikian diperlukan untuk membuat saluran saliran di struktur blok pintu dan tingkap.

- Pengukuhan - mengikut dimensi profil yang sudah dipotong, pelapik keluli dipotong, yang dimasukkan ke dalam ruang dalaman dan dipasang dengan skru mengetuk sendiri untuk logam. Ini meningkatkan ketegaran bahagian plastik dengan ketara.

Setelah menyelesaikan aktiviti yang disenaraikan, profil dianggap siap untuk dipasang ke dalam bingkai dan selempang. Langkah-langkah ini dilakukan pada mesin kimpalan dan pelucutan.

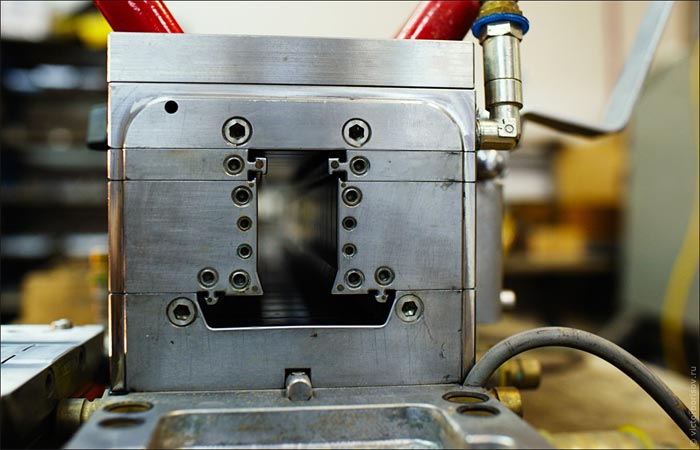

Pemasangan blok tingkap dan pintu

Hasil optimum, yang memastikan kekuatan dan ketepatan sendi yang tinggi, dicapai apabila semua sendi bingkai atau selempang dihubungkan pada masa yang sama. Maksudnya, keempat-empat sendi sudut mesti dibuat sekaligus. Ini hanya dapat dicapai dengan peralatan automatik. Profil dilekatkan pada suhu dan tekanan tinggi. Sekiranya mod pengelasan optimum dilanggar, kualiti jahitan tidak akan memuaskan.

Untuk mencapai parameter yang diinginkan, elemen Teflon khas diturunkan ke jurang yang ketat di antara bahagian profil PVC, yang mencairkan plastik. Setelah mencapai suhu yang diinginkan, plat tidak melekat naik dengan cepat, dan semua bahagian secara serentak ditekan satu sama lain dan dipegang sehingga plastik benar-benar sembuh. Sebelum meneruskan ke peringkat seterusnya, mesin secara bebas memeriksa kekuatan jahitan penyambung.

Membersihkan sendi sudut

Oleh kerana plastik lebur sebahagiannya diperah ketika bergabung dengan bahagian PVC, sendi selepas peleburan profil kelihatan sangat kasar. Bingkai dan selempang tampak ditutup dengan bekas luka lebar di sudut. Untuk memberi struktur pada penampilan yang normal, semua plastik yang keluar ke luar dikeluarkan menggunakan mesin penggilingan khas. Peralatan ini bukan sahaja menghilangkan kelebihan polivinil klorida dari sendi, tetapi juga mencabut jahitan yang berkurang. Berkat prosedur ini, bingkai dan selempang yang terbuat dari profil PVC memperoleh penampilan yang menarik. Sekiranya profil berlamina digunakan untuk pembuatan tingkap, jalur putih sempit muncul di sendi sudut setelah mengimpal dan membersihkan jahitan. Kekurangan teknologi ini dihilangkan dengan melukis pada sendi dengan penanda khas, warnanya sepadan dengan warna filem hiasan.

Tidak lama dahulu, teknologi untuk pengeluaran tingkap yang lancar muncul di pasaran, yang memungkinkan untuk membuat jahitan kimpalan tidak dapat dilihat dengan mata kasar.

Pengilangan dan penyatuan penyamar

Impost dimasukkan ke dalam struktur siap pakai. Untuk mengintegrasikan mullions, mereka mesti disesuaikan dengan bentuk profil. Prosedur ini dilakukan dengan menggunakan penghala khas yang membuang plastik berlebihan. Selepas penyesuaian, tiang dipasang dengan sudut dan skru mengetuk sendiri, atau dikimpal ke struktur utama.

Pemasangan sistem pembukaan selempang

Pemasangan kelengkapan dilakukan di pendirian khas. Sekiranya peralatan seperti itu tidak tersedia, abah-abah diikat secara manual menggunakan templat. Bersama dengan pemasangan kelengkapan utama, pelat pemasangan diikat dari bahagian dalam bukaan cahaya dan pemegang kawalan sistem pembukaan dipasang, yang disambungkan ke mekanisme pengunci kelengkapan.

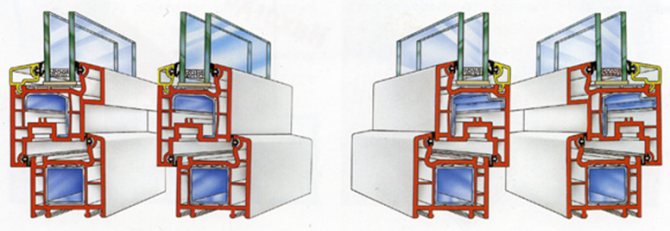

Mengikat gelung meterai

Untuk memasang meterai di profil, alur khas disediakan. Semakin banyak bilangan litar, semakin tinggi tahap sesak tingkap. Akibatnya, disarankan untuk menggunakan sistem di mana jumlahnya sekurang-kurangnya tiga keping. Kontur kedap dari pelbagai bentuk dimasukkan ke dalam alur pada kedua bingkai dan selempang, setelah itu tetingkap atau blok pintu siap untuk peringkat akhir pemasangan.

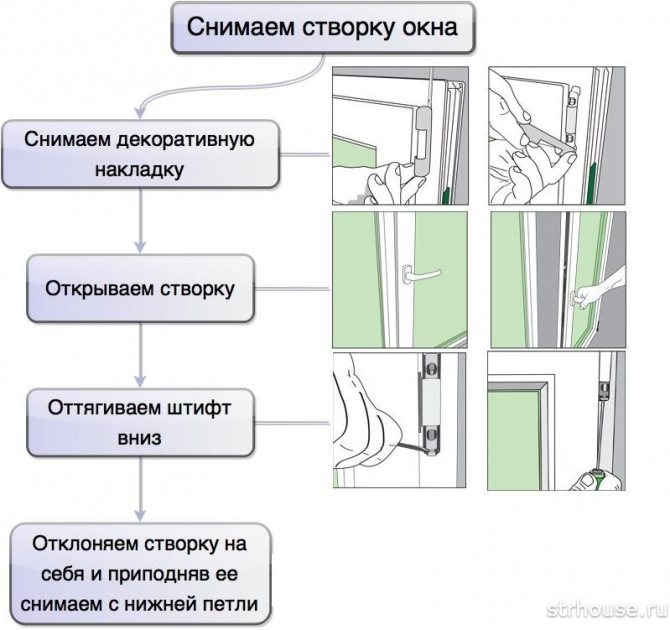

Gantung gantung

Elemen mekanisme pembukaan (engsel) tersedia baik pada bingkai dan pada selempang. Terima kasih kepada ini, semasa melakukan prosedur gantung, anda hanya perlu memasukkan selendang ke dalam lampu langit dan memperbaiki kelengkapannya.

Peralatan untuk pengeluaran tingkap PVC

Sejak hari ini tingkap PVC diminati dan disajikan dalam berbagai jenis, tidak ada kekurangan bekalan peralatan. Baris jenama Turki - Yilmaz, NISSAN, KABAN dan Nikmak, serta alat mesin dan alat dari pengeluar domestik mendapat permintaan terbesar di pasaran peralatan.

Senarai peralatan untuk pembuatan tingkap plastik merangkumi:

- Gergaji satu dan dua kepala untuk memotong profil dan tetulang PVC;

- Meja penggelek;

- Mesin kimpalan PVC;

- Mesin pengilangan salin;

- Gergaji untuk memotong profil pengukuhan;

- Mesin pembersih arang batu;

- Mesin untuk menggiling hujung tiang;

- Gergaji untuk memotong manik kaca;

- Menumbuk gergaji;

- Mesin lenturan;

- Dudukan kaca;

- Tudung;

- Mesin basuh;

- Pengekstrusi;

- Demineralizer;

- Memasang alat mengangkat.

Pemasangan tingkap berlapis dua

Sebelum melakukan prosedur ini, perlu mengelap segel dan kaca, dan juga membuang sisa-sisa sealant yang sudah dioleskan, jika ada. Bahagian dalam bingkai dan selempang mestilah bebas dari habuk dan serpihan lain. Tingkap berlapis dua dimasukkan ke dalam lampu langit setelah memasang pelat pelurus, setelah itu dipasang dengan menggunakan manik-manik kaca pengapit. Operasi ini dilakukan secara manual dan mengikut urutan yang ditentukan dengan ketat. Kadang-kadang tingkap berlapis dua dimasukkan ke dalam bukaan yang sudah ada di kemudahan semasa pemasangan tingkap. Walau bagaimanapun, pilihan ini hanya boleh dilakukan sekiranya pengeluar benar-benar yakin akan dimensi yang betul.

Gantung gantung

Ini adalah tahap terakhir dalam penghasilan tingkap, apabila selendang yang sudah siap dengan tingkap berlapis dua digantung dengan hati-hati pada engsel dan dipasang. Engsel boleh ditutup dengan penutup plastik hiasan. Selepas pemasangan, induk memeriksa operasi kelengkapan untuk membuka-menutup dan memperbaiki semua elemen.

Tingkap siap untuk pengangkutan dan pemasangan!

Struktur yang dipasang dihantar ke gudang produk siap dan selanjutnya diangkut dengan kenderaan yang dilengkapi khas kepada pelanggan di tempat penghantaran.

Tahap keempat - melukis elemen struktur tingkap

Sebelum penggunaan cat dan cat varnis secara langsung, semua elemen struktur tingkap diresapi dengan antiseptik. Rawatan tambahan dengan sebatian tahan api juga boleh dilakukan, yang meningkatkan kelas keselamatan kebakaran tingkap. Kemudian primer digunakan pada permukaan produk dari semua sisi, mengisi liang dalam struktur kayu. Selepas prosedur ini, bahagian tingkap siap dicat. Sebelumnya, semua elemen diperiksa dengan teliti sekali lagi untuk memastikan tidak ada kecacatan.

Menurut piawaian moden, lapisan hiasan berkualiti tinggi semestinya mempunyai perlindungan terhadap sinaran ultraviolet. Ia digunakan dalam beberapa langkah dengan menyemburkannya secara merata ke permukaan kayu. Tidak ada yang menggunakan berus hari ini.

Kualiti terbaik dicapai ketika mengecat di ruang tertutup di bawah tekanan tinggi atau dalam vakum buatan. Ketebalan lapisan cat yang optimum ialah 200 mikron. Agar tidak terdapat noda dan kekasaran pada permukaan tingkap, lapisan pelindung dan hiasan digunakan dalam beberapa tahap. Setelah setiap lapisan kering sepenuhnya, prosedur pengamplasan dilakukan.

Pemasangan kelengkapan pada tingkap PVC

Kelengkapan adalah elemen terpenting dari tingkap plastik. Terima kasih kepada set elemen keluli inilah yang boleh dibuka dan ditutup. Setiap pemasangan pada selempang mesti sesuai dengan elemen pengunci tertentu pada bingkai. Oleh itu, lukisan dibuat terlebih dahulu, yang menunjukkan semua bahagian penting dari kelengkapan.

Setelah memasang kelengkapan, struktur tingkap kelihatan hampir lengkap. Sehingga selesai pengeluaran tingkap, hanya kaca yang hilang.

Tahap kedua ialah pembuatan bar

Dengan banyak kelebihan kayu semula jadi, produk yang dihasilkan daripadanya selalu mempunyai beberapa kelemahan - ubah bentuk dan memutar, serta kemunculan retakan di tempat yang paling tidak dijangka. Faktor ini memberi kesan negatif terhadap imej bahan.

Hari ini, dalam hal ini, semuanya telah berubah - agar struktur tingkap kayu tetap stabil sepanjang tempoh operasinya, pengeluar mula menggunakan Eurobeam.Unsur-unsur berprofil ini mempunyai semua kelebihan kayu semula jadi dan, pada masa yang sama, tidak mempunyai kekurangan semula jadi yang utama. Untuk mendapatkan bahan tersebut, bahan mentah mesti melalui beberapa peringkat pemprosesan:

- Selepas "prosedur" di ruang pengeringan, papan akan diperiksa lagi untuk kecacatan semula jadi. Tindakan ini membuang semua poket resin, simpul, reput, cengkerang, retak, dan lain-lain;

- Papan yang tinggal (plot), di mana tidak terdapat satu cacat, diproses dari hujung hujung pada peralatan penggilingan dan disambungkan bersama-sama panjang;

- Lapisan yang diperoleh dengan penyambungan diberi ketebalan yang seragam pada mesin pengukur - dari 22 hingga 30 mm;

- Selepas pemprosesan awal, lamel dilekatkan bersama ke dalam bar pepejal sehingga cincin tahunan dua elemen bersebelahan satu bahagian menyimpang ke arah yang berbeza - ini memberikan keanjalan yang tinggi dan membolehkan anda mengimbangi kemungkinan ubah bentuk;

- Dalam beberapa keadaan, lamina membujur juga terpaku pada hujung sisi balok yang sudah disambung, yang memungkinkan untuk meningkatkan lagi ciri-ciri kosong yang diperoleh;

- Blok yang dihasilkan diproses pada mesin penggilingan, karena mereka memperoleh bentuk profil, siap sepenuhnya untuk memotong dan memasang struktur tingkap;

- Prosedur terakhir adalah pengisaran awal eurobeam berprofil.

Biasanya, 3 lapisan lamela digunakan untuk mendapatkan bar. Walau bagaimanapun, untuk model yang lebih mahal dengan bingkai lebar, adalah mungkin untuk meningkatkan jumlah lapisan hingga 5. Model kelas standard dan premium diperbuat daripada kayu, yang memiliki lamela padat di sisi depan.

Tingkap kayu ekonomi diperbuat sepenuhnya dari lamel yang disambung. Walau bagaimanapun, ini hanya sedikit mempengaruhi estetika mereka (jika anda melihat dengan teliti, hubungan "plot" individu dapat dilihat), dan ciri operasi tetap berada pada tahap tinggi.

Tahap keempat pembuatan unit kaca - pemasangan utama

Setelah lapisan butil tertutup diterapkan pada spacer, unit kaca dipasang sebelumnya, yang merangkumi pelekatan gelas yang sudah siap dan dibersihkan dengan spacer, di mana lapisan tertutup digunakan. Warna lapisan butil mestilah hitam sempurna pada peringkat ini. Sekiranya terdapat tanda putih pada lapisan, ini bermaksud bahawa lapisan itu disentuh oleh tangan (apabila ditutup secara manual dengan pita butil, kerja mesti dilakukan dengan sarung tangan yang direka khas untuk tujuan ini) atau kaca belum cukup dicuci. Teknologi ini menyediakan lapisan "lembut" permukaan kaca, yang tidak stabil terhadap pengaruh persekitaran. Permukaan kaca dengan lapisan "lembut" adalah sisi yang berada di dalam ruang unit kaca. Adalah perlu bahawa, walaupun pada tahap pemotongan kaca, permukaan yang akan dilapisi lapisan butil dibersihkan dengan ideal dari lapisan "lembut" untuk lekatan butil pada kaca yang ketat, yang akan memastikan kedap lengkap dan tidak akan merosakkan permukaan kaca. permukaan yang dibersihkan mestilah tidak kelihatan supaya penampilan unit kaca tidak merosot.

Setelah pra-pemasangan dibuat, unit kaca dihantar di bawah penekan, yang memampatkannya untuk lekapan akhir. Unit kaca mesti berada di bawah penekan untuk beberapa waktu sehingga lapisan butil menembusi ke lapisan atas permukaan kaca untuk memastikan pengedap yang boleh dipercayai.

Sebagai peraturan, untuk mengelakkan unit kaca runtuh semasa pemasangan dan pemasangan, sebelum tahap pemasangan awal, tepi kaca digilap.

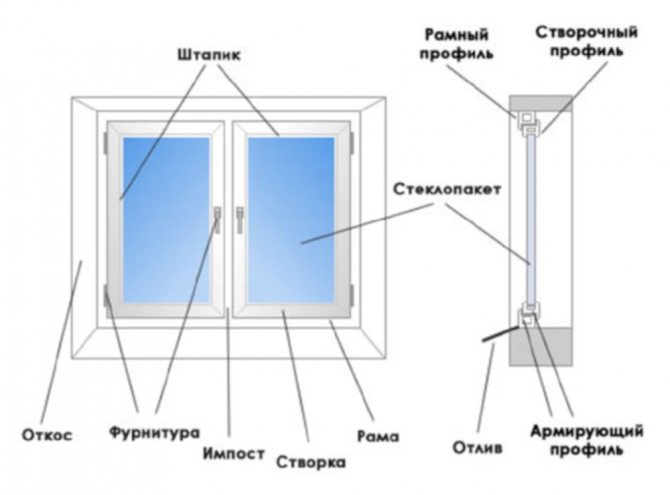

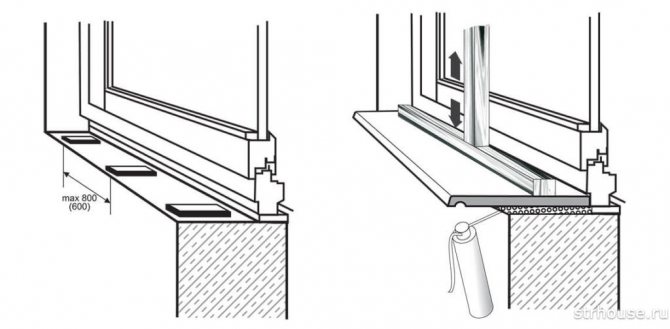

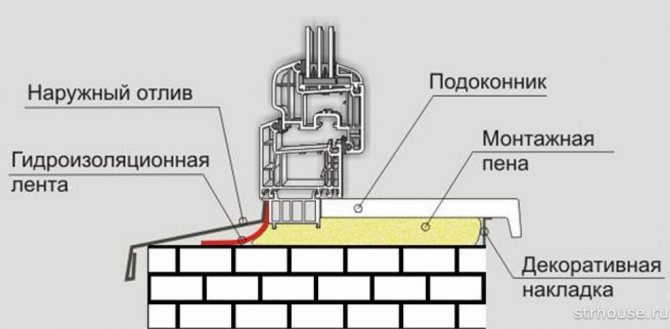

Cara mengukur tingkap plastik untuk pesanan dengan betul

Pada masa memesan sistem tetingkap, pakar perlu menunjukkan enam dimensi yang diperlukan untuk pengeluaran: lebar dan tinggi tingkap, lebar dan panjang cerun, lebar dan panjang ambang tingkap. Untuk melakukan pengukuran yang betul, anda perlu mengetahui dengan tepat bagaimana pembukaan tetingkap anda dibuat - dengan seperempat atau tanpa. (Kami membincangkan tentang ruang tingkap secara terperinci dalam artikel tentang cara memilih ukuran bukaan tingkap di sebuah rumah semasa pembinaan). Diperlukan seperempat untuk melekap bingkai jendela dan melindunginya dari jatuh.

Pengukuran dilakukan pada titik paling sempit bukaan tingkap. Perlu diingat bahawa geometri yang sempurna untuk bukaan jarang berlaku, jadi lakukan pengukuran pada beberapa titik. Setelah memilih penunjuk terkecil, tambahkan 3 cm tambahan pada mereka. Pembukaan yang halus diukur dengan cara yang berbeza. Dari lebar yang dihasilkan, 3 cm dikurangkan (untuk celah masa depan dari busa), dan dari ketinggian - 5 (dari atas 1.5 cm untuk jurang, dari bawah - 3.5 ke ambang tingkap).

Pada petunjuk panjang pasang surut dan ambang tingkap, tambahkan 5-10 cm lebih dari lebar bukaan. Pada masa pemasangannya, bahan tersebut "tersembunyi" ke dinding bersebelahan. Lebar surut adalah standar, tetapi ambang jendela dapat dipilih sesuai dengan keinginan pemiliknya.

Semasa membuat pesanan, anda akan ditanya mengenai berapa bahagian tetingkap yang harus dimiliki dan yang mana: dengan penyapu kayu, berapa banyak pintu, sisi mana yang hendak diletakkan dan bagaimana pintu itu harus dibuka. Anda juga harus memilih fungsi kelengkapannya. Kos akhir tingkap akan dipengaruhi oleh jumlah semua tambalan berfungsi ini.

Tahap ketiga pembuatan tingkap berlapis dua - menggunakan sealant

Setelah membasuh gelas, lapisan sealant primer digunakan pada tempat kosong spacer. Spacer dihubungkan satu sama lain menggunakan sudut yang diperbuat daripada logam atau plastik, dan lapisan sealant khas digunakan pada sisi melintang mereka dalam lapisan beberapa mm (sekurang-kurangnya 3 mm). Butil digunakan hari ini sebagai sealant. Terdapat piawaian tertentu, yang melanggarnya ada kegagalan pramatang tingkap berlapis dua atau ketidakcocokan ciri-cirinya dengan yang dinyatakan. Lapisan tertutup mestilah sama seragam, tidak mempunyai jurang kosong dan lebar sekurang-kurangnya 3 mm. Sekiranya pengeluaran unit kaca penebat mempunyai ukuran yang terbatas, penggunaan sealant secara manual diperbolehkan (seperti dalam hal pembaikan unit kaca, yang mungkin disebabkan oleh gangguan teknologi semasa pengeluarannya).

Tahap pertama - pengeringan bahan mentah

Terlepas dari jenis kayu, bahan mentah, dari mana eurobeam kemudian dibuat, mesti dikeringkan ke keadaan tertentu. Prosedur ini dilakukan di ruang khas di mana kayu diletakkan. Di sana, kayu dikukus di bawah tekanan tinggi, menjalani rawatan vakum dan dikeringkan di bawah pengaruh suhu tinggi. Pada masa ini, tiga kaedah pengeringan digunakan:

- dipaksa - disertai dengan kegelapan kayu dan penurunan kekuatannya, yang dapat menurun sebanyak 20%;

- standard (normal) - membolehkan anda mengekalkan semua ciri asas bahan mentah, tidak mempengaruhi kekuatan kayu gergaji, tetapi memprovokasi sedikit perubahan warna kayu;

- lembut - kayu mengekalkan warna, sifat dan kekuatan tinggi yang tidak berubah.

Sebelum dan sesudah prosedur pengeringan, setelah itu kandungan lembapan kayu menurun ke tahap 8-10%, kayu disimpan di gudang khas. Di ruangan seperti itu, rezim iklim dibuat dan dipelihara, yang membolehkan pokok mengekalkan ciri-cirinya. Sebelum memesan tingkap, disarankan untuk menanyakan bagaimana kayu itu dikeringkan. Yang terbaik adalah lembut, dan yang paling murah terpaksa.

Di Rusia, pain, oak atau larch paling sering digunakan untuk pengeluaran tingkap. Walaupun berbeza ciri-ciri model ini, umumnya syarat yang sama dikenakan pada pengeringan mereka.