Argile de four

L'argile est un matériau irremplaçable dans la préparation du mortier de maçonnerie. Il doit sa demande à des propriétés uniques, qui consistent en la transformation magique de l'argile en pierre après avoir été traitée au feu. Au cours du processus de cuisson, il acquiert la résistance inhérente à la brique, donne une excellente adhérence à la structure et résiste aux températures les plus élevées. Cependant, pour atteindre ses qualités maximales, il est nécessaire de préparer un mortier pour la pose du four avec un rapport optimal d'ingrédients.

L'autonomie et la saveur rustique particulière du chauffage au bois des chalets rivalisent avec les chaudières à gaz. Vous pouvez plier vous-même le four pour votre maison avec le bon choix de matériaux. Pour éviter l'apparition de fissures dans le boîtier, le mortier de brique et de maçonnerie doit réagir de la même manière aux charges mécaniques et thermiques, à l'exposition aux gaz de combustion. Le mélange de ciment se déforme lorsqu'il est chauffé et ne convient pas à la construction de structures résistantes à la chaleur.

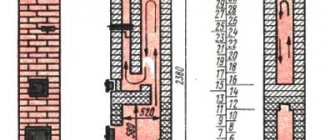

Mortiers de maçonnerie pour les parties principales du four

1. La partie du four en briques réfractaires (repérées par Ш) peut résister à un chauffage supérieur à 1000 C. La maçonnerie est fixée avec un mélange résistant à la chaleur, dont le composant principal est la chamotte.

2. La chambre de stockage de chaleur est chauffée jusqu'à 600 C, sous l'effet des gaz de combustion et du condensat acide. Des briques céramiques («four» massif M 150) et du mortier d'argile sont utilisés pour les murs.

3. La cheminée est sous sa propre charge de vent. Le tuyau extérieur est constitué de briques ordinaires sur un mélange de chaux.

4. En cas de déformation, la fondation nécessite le démontage du four. Par conséquent, pour la base, une forte composition ciment-chaux et une brique solide avec une bonne capacité portante sont choisies.

Traditionnellement, le mortier d'argile est utilisé pour la pose de poêles, car il peut résister à des températures allant jusqu'à 1400 C, a une densité maximale, c'est-à-dire qu'il ne laisse pas complètement la fumée et les déchets dans la pièce. La microporosité du matériau permet aux parois du four d'absorber la vapeur d'humidité et de "respirer". Lorsqu'ils sont chauffés, les joints d'argile ne se dilatent pas et ne se fissurent pas lorsqu'ils sont refroidis. Il est possible de démonter la structure en cas de travaux de réparation sans déformation ni gaspillage.

Compteur d'économie d'électricité délicat Remboursement en 2 mois !

L'argile est un minéral commun sur Terre. Les affleurements sont visibles presque partout. Malgré cela, toutes les argiles ne conviennent pas au travail au four.

Le complexe de qualités de base est déterminé par la teneur en matières grasses. L'argile est grasse, moyennement grasse et maigre.

- Plastique huileux, mais lorsqu'il est sec, il se fissure et donne un fort retrait. Cela conduit à la déformation et à la destruction de la structure.

- L'argile moyennement grasse est la meilleure option. Elle a de bonnes propriétés adhésives, fortes, résistantes à la chaleur, hygroscopiques. Une fois sec, il donne un sédiment modéré, ne se fissure pas.

- L'argile maigre a de faibles propriétés adhésives. Il est sec, se fissure rapidement, la maçonnerie s'effrite.

Trouver de la bonne argile est un grand succès. De bonnes coutures se produisent à une profondeur de 5 mètres. Ceux de surface sont fortement contaminés par l'humus, ils ont une teneur élevée en impuretés de sable. C'est un sol limoneux et maigre. Elle n'est pas bonne pour le travail.

Il y a une formation d'argile sous la couche de limon. Plus la couche est épaisse, mieux c'est. Les couches inférieures sont l'argile la plus grasse, mais elle n'est pas non plus propre. Il est préférable de prélever des couches intermédiaires avec la plus faible teneur en matière organique et en impuretés.

Types de mélanges pour la pose de poêles

Tous les mortiers de maçonnerie sont divisés en trois types, qui sont souvent confondus les uns avec les autres:

- Solution résistante à la chaleur - capable de supporter un chauffage à des températures élevées. Lors du refroidissement, il ne subit pas de modifications structurelles, la perte de propriétés chimiques, n'est pas soumis à des déformations irréversibles. Une telle solution maintient bien la charge statique, même à l'état chauffé.

- Solution résistante à la chaleur - à l'état chauffé, il conserve toutes ses propriétés mécaniques. Les déformations thermiques d'une telle solution sont bien inférieures à celles d'une solution résistante à la chaleur. La solution est capable de supporter non seulement des charges statiques, mais aussi dynamiques.

- Mortier réfractaire - peut être à la fois résistant à la chaleur et résistant à la chaleur. Une telle solution peut facilement résister à des températures très élevées et à une exposition à des gaz de four chimiquement agressifs.

Tous les mortiers utilisés pour la pose de fours, même s'il s'agit de structures qui ne chauffent pas à plus de 400 degrés, doivent être réfractaires et résistants à la chaleur. Les mortiers conventionnels ne conviennent pas à la maçonnerie de four.

Attention! Tous les noms de mélanges de maçonnerie complexes commencent par le liant le plus fort, même s'il y en a très peu dans la composition de la solution.

Types de solutions d'argile pour poêles et cheminées

Lors de la pose du poêle, en fonction du régime de température de la zone à construire, plusieurs types de mortier sont utilisés :

- 1200-1300 С - argile réfractaire et ciment réfractaire;

- 1100 С - mélange d'argile et de sable;

- 450-500 С - sable de chaux;

- 220-250 С - ciment-chaux;

- plage de températures atmosphériques (fondation du four) - mélange ciment-sable.

Parmi les mortiers de maçonnerie répertoriés, l'argile ou la chamotte qui en est issue sont regroupées en trois mélanges: argile-sable, argile-chamotte et ciment-chamotte).

Considérez ces composants importants des mélanges de four à maçonnerie.

Mélanges réfractaires de maçonnerie prêts à l'emploi pour poêles et cheminées

Il existe une grande variété de mortiers de maçonnerie sur le marché, qui se concentrent spécifiquement sur la disposition des poêles et des cheminées.

Photo 4. Mélange prêt à sécher et résistant à la chaleur pour la pose de poêles et cheminées. ...

Ces mélanges comprennent:

- "Terre cuite", le mélange peut résister à des températures très élevées, jusqu'à +1300 ° C, étanche, convient aux briques en céramique et en argile réfractaire. Se compose d'un mélange de chamotte, de sable, d'argile.

- "Pechnik", mélange de maçonnerie, résiste à la température jusqu'à +1350 ° C, se compose d'argile réfractaire, de ciment, de charges minérales et d'additifs de modification.

- Mélange de four "Kostrom" du Makarov Stove House, utilisé dans la construction de poêles, cheminées, barbecues. Résistance à la chaleur + 750 ° C

- Argile réfractaire "Diana", résistance à la chaleur +1600 ° C, utilisé dans la construction de saunas, poêles en maçonnerie et cheminées. Il est considéré comme une solution idéale pour la maçonnerie de poêles dans n'importe quel mode de four. Peut être utilisé pour poser des carreaux sur le poêle.

Important! Il est nécessaire d'effectuer des travaux de maçonnerie à l'intérieur à une température à partir de +5 ° C.

Il y a des aspects positifs dans les mélanges prêts à l'emploi, cela fait gagner du temps et des efforts. Mais ils exigent aussi et respect de certaines règles:

- lors du mélange, un mélangeur est utilisé;

- ne laissez pas le mélange durcir;

- il n'est possible de démarrer le fonctionnement qu'après un certain temps.

La qualité des mélanges vendus est souvent supérieure à celle de la production manuelle, mais ils sont plus chers.

Vérifier la qualité de la solution

Le premier test est effectué avant de préparer l'argile pour la maçonnerie du four. Pour que la solution soit de haute qualité, il est nécessaire d'identifier avec précision la teneur en graisse de l'argile. Cela dépendra de cela, quels composants supplémentaires sont nécessaires.

Comment l'argile grasse se révèle comme suit:

- Une petite quantité d'argile - environ 1 kg - est soigneusement nettoyée en utilisant l'une des méthodes décrites et trempée pendant plusieurs jours.

- La masse résultante est divisée en cinq parties identiques.Rien n'est ajouté au premier, le second est mélangé à 25% de sable tamisé, le troisième à 50%, le quatrième à 75% et le cinquième à 100%.

- Chacune des pièces est pétrie séparément. Si nécessaire, ajoutez un peu d'eau jusqu'à obtention d'une texture pâteuse. Vous pouvez déterminer l'état de préparation de la solution avec vos mains. S'il ne colle pas, le mélange est considéré comme prêt.

- La ductilité du matériau résultant est vérifiée. Chacune des cinq particules est roulée en une petite boule et aplatie en un gâteau. Tous les échantillons résultants sont marqués d'étiquettes, qui indiquent les proportions de sable, et envoyés à sécher. Il faudra 2-3 jours pour que les fragments sèchent.

- Les échantillons résultants sont testés. Le gâteau ne doit pas être craquelé ou brisé lorsqu'il est comprimé. Si vous le laissez tomber sur le sol, il doit rester intact. Sur la base des résultats de ces tests, la proportion correcte de composants de sable et d'argile est révélée.

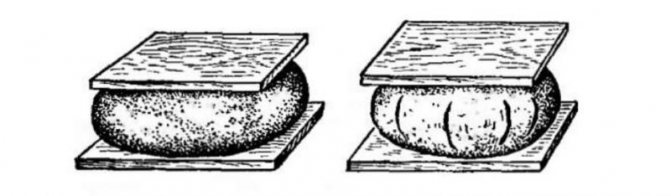

Vous pouvez tester la teneur en matières grasses et la plasticité d'une autre manière. Rouler en boules d'environ 3 cm de diamètre, en plaçant chaque boule entre deux planches soigneusement arrondies. Doucement, appuyez doucement sur la partie supérieure, vérifiez l'état de la balle. Si elle se fissure immédiatement, la composition manque de matière grasse. Si des fissures apparaissent à mi-compression, le mélange est trop gras. Avec la proportion correcte des composants, la plupart des échantillons s'aplatiront mais ne s'effondreront pas.

Le mortier correctement formulé ne se fissure pas immédiatement après l'application

De plus, l'argile du four est testée avant utilisation. Mieux vaut refaire le mortier que perdre du temps à construire un poêle qui s'effondrera. Pour vérifier, la composition est ramassée à la main et frottée avec les doigts. Un liant de bonne qualité doit être glissant et huileux. Les fabricants de poêles expérimentés détectent à l'oreille l'état de préparation de la composition lors du mélange.

Mélange correctement fait "chuchote" - fait une sorte de bruissement, et traîne derrière la pelle. Vous pouvez également plonger la truelle dans le mélange, la retirer, puis la retourner. Si une couche épaisse colle, la composition est trop grasse, elle doit être diluée avec du sable. Si la couche de solution tombe, il y a un excès de sable, vous devez ajouter de l'argile pure.

L'indicateur principal est la teneur en matières grasses. Distinguer l'argile grasse et maigre. Le premier, lorsqu'il est séché, diminue considérablement en volume et se fissure, et le second s'effrite.

L'argile peut être grasse et maigre

Immédiatement, on constate qu'il n'y a pas de rapport de sable et d'argile strictement défini pour obtenir une bonne solution. Les proportions sont déterminées expérimentalement, par sélection en fonction de la teneur en graisse de la race.

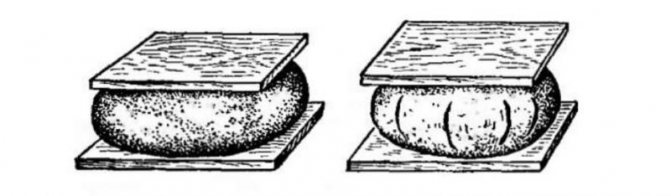

Vous pouvez déterminer la teneur en graisse de la roche argileuse de la manière suivante. Enroulez la corde d'argile en prenant une épaisseur de 10 à 15 mm et une longueur de 15 à 20 cm et en les enveloppant dans une forme en bois d'un diamètre de 50 mm. Si l'argile est grasse, le garrot est étiré progressivement, sans se fissurer. Normal fournit un étirement régulier de la corde et des cassures, atteignant une épaisseur de 15 à 20% du diamètre d'origine.

Types de mortiers résistants à la chaleur pour la pose de fours en brique

Le choix de la composition pour le travail peut être effectué en fonction de la maçonnerie d'un certain composante structure future. Pour optimiser toutes les fonctions du poêle ou de la cheminée, il vaut mieux utiliser différentes solutions: pour la fondation, pour la partie chauffante, pour la base en béton armé ("oreiller").

Lorsque vous travaillez sur l'arrangement cheminée les exigences de résistance thermique et de résistance au feu sont légèrement réduites, avec plâtrage d'autres types de mélanges sont utilisés. Dans les compositions pour la maçonnerie peut inclure de telles substances:

- argile;

- le sable;

- ciment;

- amiante;

- gypse;

- chaux;

- sel.

Les composants peuvent être mélangés les uns aux autres, ils sont ajoutés agents modificateurs, plastifiants.

Argile

Il y a des siècles, lors de la construction du poêle russe, il était nécessairement pris en compte que les murs de la structure seraient exposés pendant le fonctionnement contrainte thermique élevée... Depuis, rien n'a changé, cela reste une condition importante.Et l'un des matériaux présentant des propriétés positives, qui n'est pas seulement un liant, mais aussi un plastifiant, est l'argile ordinaire.

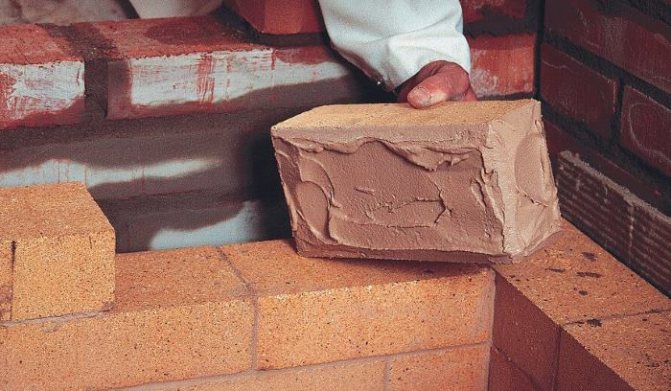

Photo 2. Solution d'argile appliquée sur les briques à partir desquelles le four est aménagé.

La composition pour la maçonnerie était faite à la main, elle devait avoir les propriétés suivantes: graisse, viscosité et densité... Par conséquent, l'argile a été utilisée grasse et soigneusement tamisée, du sable de rivière calciné et de l'eau propre ordinaire y ont été ajoutées. Après séchage, la composition s'est fissurée, les fissures ont été réparées avec une solution pauvre ou moyenne.

La composition de la maçonnerie à base de roche sédimentaire à grain fin est divisée en trois types basés sur la cohérence:

- gras (le plus flexible);

- mince (le moins en plastique);

- milieu.

La particularité est qu'une solution à haute teneur en matières grasses après séchage peut se fissurer, une solution maigre - crumble. Pour la maçonnerie de poêles ou cheminées modernes, il est utilisé solution normale (moyenne).

Les propriétés uniques de l'argile sont qu'elle acquiert une résistance élevée après la cuisson, confère une adhérence à la structure et résiste à des températures extrêmement élevées. L'argile est faite de briques en céramique et clinker résistantes au feu.

Si le mélange est entièrement préparé à la main, il doit contenir le rapport optimal de tous les composants. La composition sera la suivante:

- argile tamisée;

- sable lavé et tamisé;

- eau pure.

Le plus souvent, dans les travaux d'aménagement du four, il est précisément mortier argilo-sable... La composition la plus simple peut également être utilisée, qui comprend de l'eau et de l'argile, prises en proportions égales. Ils peuvent fluctuer dans un sens ou dans un autre, selon le type d'argile.

Pour obtenir la solution optimale, vous devrez faire des expériences avec de l'argile, afin de savoir à quel point il s'agit de plastique. Pour ce faire, vous devez prendre environ cinq échantillons de matériau... Ajouter du sable au premier échantillon en une quantité 10% de la quantité d'argile, à la seconde - 25%, au troisième - 75%, au quatrième - parties égales de sable avec de l'argile, et laissez le cinquième échantillon inchangé.

Ajouter de l'eau à chaque composition et bien mélanger jusqu'à consistance crémeuse, puis abaissez une planche de bois dans chacun. Si la composition est idéale, elle restera sur la surface en bois en une couche épaisse pas plus de 2 mm.

Référence. Vous pouvez ajouter du sel ordinaire au mélange pour plus de force.

Si l'argile ne tient pas du tout, il s'agit d'une composition non plastique, et elle ne convient pas... Une couche trop épaisse du mélange adhérant à la planche indique une superplasticité, qui ne s'applique pas non plus aux caractéristiques idéales pour le travail.

Vous pouvez acheter du sable pour la composition ou le stocker vous-même. Lors de l'achat, vous devez donner la préférence espèces de lacs ou de montagnes... Pour préparer le sable extrait, il doit être tamisé à partir de fractions grossières. S'il contient de la matière organique, le sable doit également être lavé.

Important. Lorsque vous utilisez une solution commerciale, vous devez pétrir autant d'argile que vous pouvez en dépenser en une heure de travail.

L'argile peut également être utilisée pour poser des briques autour d'un four métallique.

Fireclay

Ceci est une solution à base de mélange Le sable de quartz et argile réfractaire broyée. Ses paramètres seront les mêmes que pour le mortier d'argile ordinaire, à savoir:

- absolu résistance au feu;

- maximum étanchéité aux gaz;

- inadapté à la maçonnerie en plein air;

- pertinence temps illimité;

- sécheresse, restaure toutes les propriétés après le mouillage.

Un paramètre sera différent - il s'agit de l'indicateur de résistance à la chaleur. Pour la solution en argile réfractaire, il est plus élevé, 1200-1300 degrés... Pour la maçonnerie cheminée et créer zone de four c'est la solution argile-chamotte qui est nécessaire. Il est préparé dans le rapport 1 à 1 (argile réfractaire et argile), ¼ l'eau de la masse d'argile.

Important! Un mélange avec de l'argile réfractaire dans la composition peut être utilisé pour le revêtement, mais pas avant 4 semaines depuis le début du fonctionnement intensif du four.

Chaux

Il existe des composés qui peuvent remplacer l'argile, mais ils sont utilisés pour des composants structurels spécifiques:

- cheminée;

- premières rangées de maçonnerie;

- fondation monolithique;

- trompette.

Le mélange de chaux est préparé pour fours à plâtre, mais également utilisé lors de la pose d'une fondation, d'une cheminée, de tuyaux au-dessus du toit, c'est-à-dire pour les parties constitutives du bâtiment qui ne chaufferont pas plus de 450 à 500 ° C

La résistance de la composition de chaux éteinte est supérieure à celle de l'argile, mais densité de gaz inférieure... Ce matériau peut être utilisé à l'extérieur. La composition a une bonne résistance à l'humidité, une résistance mécanique accrue, une résistance à la transmission de fumée.

Attention! La chaux vive n'est pas utilisée dans les formulations, car cela conduit à briser la maçonnerie fraîche en raison des particularités de l'interaction de ce composant avec l'eau.

Ciment. Quel est le meilleur mélange pour four?

Le mortier de ciment-sable ou de chaux-ciment sert à équiper le fond de la chambre de combustion, la base, les tuyaux au-dessus du toit, le nivellement des surfaces, il sert à masticer les joints. La composition est différente haute résistance et solidification rapide.

Important! Le mortier de ciment-sable "ne respire pas", a une faible tolérance à l'exposition à des températures élevées.

La composition avec du ciment s'avère très résistante et, selon l'additif (chaux ou chamotte), elle aura une résistance à la chaleur faible ou élevée. Un mélange de ciment et de chaux éteinte vous permet d'utiliser la composition dans le dispositif de fondation dans les endroits humides... Pour les cheminées, il n'aura pas une résistance thermique adaptée, sa résistance thermique pas plus de 250 ° C

Photo 3. Mélange de mortier ciment-sable à l'aide d'un malaxeur de construction. Un mélange similaire est généralement versé dans la fondation d'un poêle ou une cheminée est aménagée.

Le ciment additionné de chamotte résiste à la température, environ 1300 ° C, il ne laisse pas passer les gaz de combustion et permet au condensat de s'échapper. Le mélange est résistant à la chaleur et réfractaire, mais il est plus cher qu'un mélange d'argile.

Référence. Le meilleur mortier pour la pose de la chambre de combustion sera l'argile-chamotte. Le mélange doit avoir une excellente efficacité thermique pour résister à des charges thermiques accrues.

Composants en argile des mortiers pour chauffe-briques

L'argile kaolin réfractaire à l'argile réfractaire est la mieux adaptée aux fours de maçonnerie

La composition de l'argile diffère selon les composants ajoutés:

- argilo-sableux;

- argile-ciment;

- argilo-calcaire.

Les fabricants de poêles choisissent généralement la première option. Les proportions fractionnaires dépendent de l'argile à utiliser pour le four. S'il est huileux, le rapport du sable sera de 2: 1, s'il est moyennement gras - 1: 1. De plus, avec de l'argile de bonne qualité, vous pouvez vous passer d'additifs.

La résistance, la fiabilité et l'aspect agréable des poêles et cheminées dépendent en grande partie de la qualité du mortier de maçonnerie avec lequel ils sont posés. Si certains composants ne suffisent pas ou ne suffisent pas, les coutures se fissureront. En conséquence, la fumée du poêle commencera à passer dans la pièce et le coût du carburant augmentera, car en raison d'un excès d'air, il brûle plus rapidement. Ou vous ne pouvez pas perdre de temps à calculer les proportions, mais achetez une composition toute faite.

Nous vous proposons de vous familiariser avec: Le projet de bains publics à toit plat. Le toit du bain public - recommandations de base pour la sélection du type et instructions de construction (90 photos)

Le mélange de maçonnerie pour cheminées et poêles se compose d'un liant, d'un agrégat et d'eau. S'il n'y a qu'un seul élément de tricot, il est considéré comme simple, si deux, alors complexe. Les principales caractéristiques sont la résistance et la ductilité. Dans le même temps, selon la plasticité, ils sont divisés en 3 types: maigre, normal, gras.

L'argile est une roche sédimentaire de structure à grains fins, dont la substance de formation est la kaolinite, constituée d'un mélange d'oxydes de silicium (47%), d'aluminium (39%) avec de l'eau (14%).Le nom kaolin vient de la région chinoise de Kaolin, où une telle argile blanche a été découverte pour la première fois. En présence d'ions de fer de différentes valences dans l'argile de kaolin, la couleur de ce matériau peut être différente - jaune, rouge, marron, bleu, vert, mais cela a peu d'effet sur les propriétés physiques.

Fosse d'argile et un échantillon d'argile de consistance plastique

La chamotte est une poudre obtenue par broyage de morceaux d'argile qui se sont frittés lors de la cuisson à haute température et ont perdu de l'eau liée moléculaire. La taille des fractions de miettes de chamotte après broyage ou broyage est de 0,2 à 2,5 mm. Le tamisage de la poudre de chamotte vous permet de séparer les fractions par taille, après quoi la poudre finement broyée est souvent appelée argile de chamotte, et le sable de chamotte grossier, mais la composition chimique et les propriétés de ces matériaux sont identiques - résistance à la chaleur élevée et faible absorption d'eau.

Remplisseur d'argile réfractaire de la production industrielle et de l'emballage

Le degré de frittage de l'argile dépend de la valeur (ou) et de la durée de l'exposition à haute température, qui détermine la division de la chamotte en:

- faible combustion - température de cuisson 600-900 C, absorption d'eau jusqu'à 25%;

- brûlé élevé - pour la cuisson ordinaire à 1300 C et l'absorption d'eau est inférieure à 5%, pour ceux de qualité spéciale - à 1500 C avec une absorption d'eau inférieure à 2%

Mélange de maçonnerie pour différentes parties du four

Différents mélanges de maçonnerie pour fours sont utilisés dans différentes parties de structures résistantes à la chaleur. Dans les endroits exposés à un feu ouvert et à des températures plus élevées (foyer, chambre de combustion), une solution est nécessaire pour résister à leur exposition. Les travaux de finition en extérieur peuvent être réalisés à l'aide de mélanges à plus faible résistance à la chaleur. Regardons de plus près:

- Pour la maçonnerie du noyau du four et le circuit interne de la chambre de combustion, le mortier est parfait, qui a une excellente adhérence aux briques réfractaires en argile réfractaire. Il peut facilement résister aux effets d'un feu ouvert, car la température de combustion du bois de chauffage de bouleau sec et du charbon peut atteindre 1500 degrés C, et le caractère réfractaire du mortier Terracott est de 1780 C.

Il est également possible d'utiliser un mélange d'argile-chamotte pour la pose du circuit interne de la chambre de combustion (foyer), mais à condition que des combustibles à haute teneur en calories ne soient pas utilisés lors de l'allumage du four.

- Nous recommandons de poser tous les contours ultérieurs de la chambre de combustion en brique céramique avec un mélange d'argile-chamotte "Terracotta".

- Pour la maçonnerie des murs extérieurs du poêle, utilisez un mélange de maçonnerie spécial pour les travaux extérieurs "Terracotta". Son avantage est le fait qu'il ne nécessite pas d'exposition à la température pour le durcissement. Pendant le fonctionnement, le matériau ne s'effondrera pas, ne s'effritera pas, des fissures ne se formeront pas.

- Pour la pose de l'intérieur du tuyau exposé à des températures élevées, utilisez également un mélange d'argile-chamotte.

- Utilisez du mortier de maçonnerie extérieur pour le revêtement avant du tuyau. Il résiste à l'humidité, n'a pas peur des précipitations, des changements de température et d'autres influences environnementales.

Tenez compte de ces nuances lors du choix d'un mélange pour les fours.

Vous aurez besoin de 3 types de mélanges pour les travaux en général: un mortier réfractaire hautement plastique, un mélange d'argile-chamotte et un mélange pour les travaux en extérieur.

Méthodes d'élimination des impuretés

La solution du four nécessite du sable propre. Pour le séparer des impuretés, il faut d'abord le tamiser puis le laver. Pour le tamisage, un tamis à mailles fines d'un maillage de 1,5 mm est utilisé. Ensuite, le sable est lavé comme ceci: un sac avec un affaissement est tiré sur le support (une sorte de filet doit être obtenu), dans lequel le mélange de sable est placé.

L'argile est agitée avec de l'eau et laissée à tremper

Pour éliminer les impuretés de l'argile, il est lavé. Écrasé, placé dans la partie supérieure d'un récipient oblong (par exemple, une ancienne auge ou un bain). Placer le récipient à une inclinaison de 4–8 °. De l'eau est versée dans la partie inférieure afin qu'elle soit en haut et ne touche pas l'argile.L'argile est lavée avec une petite spatule ou une cuillère en fer.

Le sable est tamisé à travers un tamis à mailles fines

Si vous avez acheté une argile sèche emballée, vous devez la tremper. Le processus de saturation de l'argile avec de l'eau est assez simple. Pour le travail, un récipient large et profond est pris, de l'argile sèche est versée à un niveau de 10 à 20 cm, nivelée et de l'eau est ajoutée. La quantité d'eau - pour que tout soit complètement couvert. Après une journée, il est soigneusement mélangé avec une pelle, si nécessaire, du liquide est ajouté et à nouveau laissé pour la même période. Lorsque tout se transforme en pâte, on peut supposer que l'argile est prête. Ceci est répété plusieurs fois jusqu'à ce que toute la quantité requise soit imbibée.

La première étape consiste à éliminer les impuretés de l'argile naturelle stockée pour la pose au four. il y a différentes facons de faire cela.

Poinçonnage à sec

Vous pouvez essuyer l'argile à travers un tamis sec ou trempé

La manière la plus primitive. Utilisez vos mains pour sélectionner tout ce qui est superflu - herbe, cailloux, débris, broyer de gros morceaux. Après cela, la matière plastique doit être frottée à travers un tamis métallique avec des cellules d'environ 3 mm.

La méthode peut être rendue légèrement moins laborieuse en séchant l'argile. Pour ce faire, des morceaux d'argile sont disposés sur une toile en bois et séchés au soleil. En hiver, cela se fait par temps de gel, en le plaçant sous un auvent pour qu'il ne soit pas recouvert de neige. Avec une petite quantité de matière, ils sont placés à l'intérieur, sur un poêle chauffé ou sur un radiateur de chauffage. La vitesse de séchage dépend de la taille des mottes : plus elles sont petites, plus elles sèchent tôt.

Versez l'argile séchée dans une boîte aux parois épaisses et broyez avec un pilon. Après le broyage, la poussière d'argile est tamisée à travers un tamis à fines mailles pour en éliminer diverses inclusions: cailloux, copeaux et autres débris.

Le "poinçonnage à sec" est une tâche assez laborieuse, il est donc plus opportun de faire tremper l'argile après un nettoyage manuel pendant 2-3 jours.

- Placer le matériau dans un grand bassin en couches de 12 à 15 cm, en mouillant abondamment.

- Versez de l'eau dans un rapport approximatif de un à quatre par rapport à l'argile.

- Lorsque la masse est molle, mélanger avec une bétonnière ou un autre moyen.

- Essuyez le treillis métallique de 2 à 2,5 mm.

La couche inférieure - sable et pierres - ne convient pas pour le collage de briques

Il existe également une ancienne façon de torturer:

- Plusieurs trous sont percés verticalement dans un récipient en bois avec une petite distance entre eux.

- Chacun d'eux, avant de remplir la cuve d'une masse d'argile liquide, est étouffé avec un bouchon en bois.

- Les grains de sable et une variété de petites pierres précipitent d'abord en raison de leur plus grand poids.

- Par la suite, après la décantation, les particules d'argile se déposent au fond.

- La couche supérieure d'eau devient progressivement plus légère, mais vous devez attendre que le liquide devienne transparent. Dès que la bordure de l'humidité clarifiée descend légèrement en dessous du premier trou à partir du haut, retirez le bouchon. L'eau décantée s'écoule du récipient.

- Après l'apparition du niveau suivant de liquide déposé, retirez le bouchon suivant.

Ce processus est répété jusqu'à ce que toute l'eau clarifiée soit complètement drainée. Pour accélérer les précipitations après avoir chargé la solution dans la baignoire, vous devrez ajouter des sels d'Epsom amers - environ une pincée par seau. S'il n'y a pas de tonneau en bois à portée de main, il peut être remplacé avec succès par un récipient en métal adapté en hauteur et en volume. Le principe de fonctionnement est le même à une différence près: tout d'abord, de courtes longueurs de tuyaux sont soudées dans les trous, des bouchons y sont installés.

Lorsque tout le liquide déposé est drainé, l'argile liquide est transférée dans une large boîte et laissée au soleil pour évaporer l'excès d'humidité. Une fois que le matériau séché cesse d'être fluide, remuez-le périodiquement avec une pelle. Dès que la masse devient de texture similaire à une pâte épaisse et cesse de coller aux paumes, elle est recouverte de polyéthylène ou de toile cirée et stockée jusqu'au début du travail au four.

Solution d'argile et technologie pour sa préparation

Pour la construction de la fondation et de la cheminée, il est recommandé d'utiliser une composition à base de chaux et de ciment.

Une pâte spéciale faite en mélangeant de la chaux vive et de l'eau dans un rapport de 3: 1. Du sable tamisé est ajouté à la pâte finie à travers un tamis à mailles fines dans un rapport de 3: 1 - pour 3 volumes de sable 1 volume de pâte. La masse finie est diluée avec de l'eau jusqu'à obtention d'une masse épaisse.

Un mélange à base de chaux pour la pose d'un four s'avère assez plastique et durable.

La teneur en graisse de la composition de chaux est déterminée par la quantité de sable. Pour un mélange excessivement gras, 5 volumes du composant sable sont nécessaires, pour un mélange normal - pas plus de 3 volumes.

La résistance et la résistance à l'eau peuvent être augmentées en ajoutant du ciment. Pour préparer une telle composition, il est nécessaire d'utiliser des composants dans les proportions (parties) suivantes:

- Ciment - 1;

- Sable - 10;

- Pâte à la lime - 2.

La préparation de la solution comporte la séquence d'actions suivante: les composants de ciment et de sable sont combinés dans un récipient séparé. La pâte finie à base de chaux est diluée avec de l'eau purifiée jusqu'à obtention d'une consistance épaisse. Les composants en vrac sont introduits dans la pâte diluée et mélangés. Pour augmenter la viscosité, la composition est diluée avec de l'eau.

Le principal paramètre caractéristique de ce matériau est la teneur en graisse, qui combine le degré de plasticité, de résistance, de résistance à l'eau, ainsi que l'adhérence avant et après le durcissement.

Dans la nature, l'argile est de trois types - maigre, moyennement grasse et grasse, il n'y a pas de frontières claires entre elles.

L'appartenance d'un matériau à l'un des types est déterminée par de simples manipulations mécaniques, dont la plus précise est effectuée comme suit.

Environ un demi-kilogramme d'argile est mélangé avec de l'eau jusqu'à l'obtention d'une consistance pâteuse homogène, après quoi une boule d'un diamètre d'environ 5 cm est formée à partir de la masse résultante.

La balle est placée entre deux morceaux de verre, qui sont lentement pressés, observant la formation de fissures dans l'argile:

- la destruction de la balle au début de la compression indique une faible teneur en graisse - l'argile est maigre;

- l'apparition de fines fissures après réduction du diamètre de l'échantillon de 1/3 de la valeur initiale indique que l'argile a une teneur normale en matière grasse;

- si des fissures n'apparaissaient que lorsque la balle était pressée à la moitié du diamètre - une masse à haute teneur en graisse.

Nous vous suggérons de vous familiariser avec : Comment superposer un poêle dans une baignoire, un schéma d'un revêtement en brique d'un poêle dans une baignoire (13 photos)

Détermination de la teneur en matière grasse de l'argile par compression: à gauche - matière grasse, à droite - normale.

Le principal facteur affectant la teneur en graisse de l'argile est le pourcentage en poids de sable qu'il contient:

- 15 à 30% sont maigres;

- de 5 à 15% - matière grasse moyenne;

- jusqu'à 5% - gras.

Lors de l'exécution de travaux au four, différentes solutions sont préparées et à des fins différentes:

- installation de la fondation;

- maçonnerie de four;

- travaux de plâtrage et de parement.

A ces fins, des solutions sont utilisées:

- argile;

- argile de chaux;

- sable-ciment;

- chaux.

Les poêles sont placés sur un mortier d'argile, en ajoutant un peu de sel ou de ciment pour plus de solidité. Beaucoup de gens n'utilisent que de l'argile avec de l'eau, sans additifs. Pour faciliter le mélange de la solution, certains fabricants de poêles fabriquent des planchers en bois à partir de planches à bords bas. La large zone de travail de mélange permet une meilleure préparation de la solution.

Les poêles sont placés sur un mortier argilo-sable

Vous devez d'abord déterminer la quantité de matériel dont vous avez besoin. Le calcul est le suivant: lors de la pose de 50 briques à plat avec une épaisseur de joint de 3 à 5 mm, environ 20 litres de mélange de maçonnerie seront nécessaires (augmentation de 15 à 20% si nous construisons un poêle russe).

Le mortier d'argile est utilisé pour la structure principale du four, il peut également être utilisé pour le revêtement. Se compose d'argile, d'eau. Des agrégats sont parfois ajoutés: sciure de bois, copeaux, sable de construction. Le mélange d'argile est préparé dans la proportion suivante : 1 partie de charge est ajoutée à 2 parties d'argile. Plus souvent que d'autres, le mortier argilo-sable est utilisé pour la pose du four.

Les composants sont mélangés en une masse homogène jusqu'à un état crémeux. La masse de maçonnerie doit bien se détacher de la pelle et ne laisser aucune trace. De plus, l'eau séparable ne doit pas apparaître à la surface - si cela se produit, vous devez ajouter du sable. Pour donner une plus grande force, du sel est ajouté à la solution: 100 à 250 grammes par seau de solution. Moins couramment, le ciment est utilisé - 750 grammes par seau.

Comment préparer un mortier pour la pose de poêles est démontré dans le matériel vidéo. En même temps, vous verrez la consistance à laquelle vous devez faire tremper l'argile.

Le mortier sable-ciment est utilisé pour niveler les irrégularités de surface et le revêtement du four (carrelage, mosaïque, pierre). Le mortier de ciment pour le four est utilisé pour sceller les joints lors de la pose des fondations. Il est préparé comme suit: la quantité requise de sable et de ciment de construction est mesurée, bien mélangée, versée avec de l'eau à la consistance souhaitée - un tel état lorsqu'elle est suffisamment mobile et expulsée du joint sans trop de pression. Les proportions de matériaux dépendent de la marque de composition du ciment, le plus souvent 1: 2.

Le calcaire est utilisé comme mortier pour les fours de plâtrage, pour la pose de fondations et de tuyaux. La cuisine est fondamentalement différente. Tout d'abord, la chaux est éteinte et conservée dans une fosse spéciale pendant environ une semaine. Après cela, une solution est préparée avec du sable. Le rapport C dépend de la teneur en matière grasse de la chaux (généralement 1: 2 ou 1: 3).

Pour le plâtrage du four, des mortiers de chaux-argile sont utilisés avec l'ajout d'amiante pour donner une plus grande résistance. Les proportions des solutions sont les suivantes:

- pâte d'argile-chaux-sable-amiante 1: 1: 2: 0,1;

- argile-sable-ciment-amiante dans le même rapport;

- pâte de gypse-sable-chaux-amiante 1: 1: 2: 0,2.

La technologie de cuisson consiste à combiner tous les composants secs et à ajouter de l'argile, du gypse ou du lait de chaux dilué avec de l'eau. Ensuite, les composants sont mélangés jusqu'à consistance lisse.

Il existe un mortier réfractaire (chamotte) pour la pose du cœur des fours. Pour sa préparation, la chamotte et l'argile réfractaire sont mélangées dans un rapport 1: 1, puis de l'eau (un quart de la masse d'argile) est ajoutée et bien mélangée.

Voici à quoi ressemble une bonne solution sur une brique en argile réfractaire

Il est nécessaire de surveiller la qualité de la solution. Après tout, seule une composition suffisamment plastique est capable d'assurer une bonne adhérence de la maçonnerie du four et l'étanchéité des joints.

L'argile est l'une des meilleures options pour la pose d'un four en brique. Mais vous ne devez pas l'utiliser pour les cheminées et les fondations, car il s'effondre en raison d'une humidité élevée. Pour la fabrication, vous aurez besoin de sable fin (jusqu'à 1 mm) et d'argile de bonne qualité. Le sable doit d'abord être tamisé à travers un tamis pour éliminer les débris et les petites pierres.

La température maximale que le mortier d'argile peut supporter est de 1000 ° C. De plus, son volume lors du chauffage change de la même manière qu'une brique. Par conséquent, la maçonnerie reste intacte et solide. Par rapport aux autres, la consommation du mélange d'argile est plus élevée. Ainsi, pour poser des centaines de briques, vous aurez besoin de 2 seaux d'argile et d'un sable et demi. La consommation peut être réduite si la composition est passée à travers un tamis, et les coutures sont rendues plus minces et utilisent un matériau de construction qui est même sans copeaux.

Il est recommandé de pré-tremper l'argile en deux jours, elle deviendra alors plus plastique. Pour rendre la composition aussi épaisse que la crème sure en consistance, l'argile est passée au tamis, de la même manière que le sable. Après avoir été mélangé avec le rapport souhaité de composants, il est à nouveau tamisé. Ensuite, il se révélera aussi homogène et de haute qualité que possible.

Guide: comment vérifier la qualité

Pour connaître la qualité de l'argile et si elle convient à la pose de cheminées et de poêles, vous devez faire plusieurs solutions de proportions différentes, ou plutôt 5 mélanges constitués des composants suivants:

- argile sans aucun additif;

- le même rapport d'argile et de sable;

- argile et 10% de sable fin, ainsi que 25 et 75% de sable.

Chacune des cinq compositions est soigneusement mélangée à sec, puis de l'eau est versée.Il est ajouté jusqu'à ce que le mélange ressemble à une pâte épaisse qui colle à vos mains. Pour vérifier la qualité, la même quantité de test est prélevée sur chacun. Les portions résultantes sont formées en boules d'un diamètre n'excédant pas 5 cm.

Mais vous pouvez utiliser un moyen plus rapide de vérifier la qualité. La balle s'insère entre deux planches légèrement plus grandes qu'elle. Après cela, le panneau supérieur est appuyé dessus jusqu'à ce que des fissures apparaissent. S'ils sont apparus immédiatement, ils ont une plasticité faible, ce qui signifie que le rapport des composants est mal choisi.

Une telle composition ne peut pas être utilisée pour un four à briques. Si des fissures ne commençaient à apparaître dans la balle qu'après une compression de 30%, les proportions des composants étaient correctement sélectionnées. Il est considéré comme la meilleure option pour la pose de cheminées et de poêles. Si des fissures n'apparaissent qu'après que la balle a été aplatie de moitié, cela signifie qu'elle a une plasticité trop élevée.

Un moyen légal vraiment efficace d'économiser de l'argent. Tout le monde doit le savoir!

Il existe une autre méthode de contrôle de la qualité. Pour cela, des garrots sont fabriqués et enroulés sur un bâton de 5 cm d'épaisseur.Si aucune fissure n'apparaît dessus, cela indique une plasticité élevée, le garrot est fissuré et déchiré - faible plasticité. Si de rares fissures sont visibles, et qu'il reste intact, une solution de bonne plasticité avec le bon rapport de tous les composants.

Pour la construction de la fondation du four et la construction d'une cheminée au-dessus du toit, des formulations à la chaux sont utilisées. Vous aurez besoin d'eau, de sable et de pâte à la chaux. Pour augmenter la résistance, du ciment y est ajouté et du gypse est ajouté pour réduire le temps de prise, mais il n'est généralement coulé que pour les travaux de plâtrage.

La qualité dépend entièrement de la pâte à la chaux. Une quantité d'eau est versée dans de la chaux en poudre ou grumeleuse afin qu'elle ne puisse pas bouillir. Le processus de préparation de la pâte dure près d'un demi-mois. Pendant ce temps, il doit être recouvert d'un peu d'eau. La chaux prête à l'emploi doit être conservée pendant un mois avant de l'utiliser pour mélanger la solution.

Méthodes de sélection du rapport d'argile et de sable

Le mélange comprendra trois composants:

- Argile.

- L'eau.

- Le sable.

Beaucoup de gens s'intéressent aux proportions d'argile et de sable pour la pose du poêle. Dans quelles proportions mélanger ces composants dans votre cas, personne ne peut le dire, car la qualité de l'argile à différents endroits est complètement différente.

La composition finie doit être en plastique, mais pas trop grasse et pas trop sèche (maigre, dans laquelle il y a trop de sable). Une solution grasse, qui sèche, diminue de volume, se fissure. Le skinny peut s'effriter, il n'est pas assez fort.

Les propriétés de l'argile sont déterminées par sa composition proportionnelle (sable, SiO2, Al2O3 et autres impuretés).

La teneur en graisse de l'argile et la quantité de sable à ajouter sont déterminées expérimentalement.

Test de graisse d'argile

Le procès est très simple.

Une masse plus petite qu'un poing est prise, avec les mains humides, elle pétrit et roule en boule.

La balle est placée entre deux planches lisses (planches métalliques ou planches rabotées) et commence lentement à se presser.

Ceci est fait jusqu'à ce que des fissures apparaissent.

Idéalement, des fissures devraient apparaître lorsque la bille est comprimée d'au moins 1/3 du diamètre. Après quelques tests supplémentaires, qui montreront également un résultat positif, vous pouvez mettre une brique sur une telle argile! Cependant, une telle chance n'arrive pas souvent.

Si la boule d'argile est fissurée presque immédiatement, il y a beaucoup de sable dans la composition. Si elle rétrécit doucement de plus de la moitié, l'argile est trop grasse.

À quelle profondeur l'argile doit-elle être prise pour la solution du four. Les couches supérieures contiennent généralement du limon. Matières premières maigres avec une forte proportion de sable. L'argile, en règle générale, est située plus bas et plus profondément, plus sa teneur en graisse augmente.

Flagelles

Le faisceau a une épaisseur de 15 à 20 mm et une longueur de 200 à 250 mm. Un garrot fraîchement roulé est enroulé autour d'un bâton de 40 à 50 mm de diamètre. Résultat normal - de petites fissures apparaîtront à la surface. Ne craquera pas du tout - huileux.Et il craquera avec des fissures profondes - maigres.

Autres contrôles: boule et gâteau

Une boule roule et un petit gâteau (4 à 5 cm de diamètre) est préparé. Les deux échantillons sont complètement secs, cela prendra 2 à 3 jours.

Si pendant ce temps les bords du gâteau sont gravement fissurés, l'argile est grasse (ajoutez un peu de sable et répétez). Un signe d'une composition maigre sera également que le gâteau s'effrite du pressage.

Méthodes de vérification des solutions d'argile

La balle tombe au sol d'une hauteur de 1 m. Si elle s'est complètement effondrée, il y a beaucoup de sable dans la matière première (maigre). Les meilleurs échantillons ne se cassent pas du tout (résultat acceptable si l'échantillon se brise en 2-3 gros morceaux).

L'argile maigre est le matériau le plus gênant pour travailler. Il est assez difficile de le rendre gras. Pour cela, la matière première doit être torturée. La procédure consiste en une agitation répétée dans l'eau et un égouttage après la sédimentation des particules solides. Parfois, les cuisiniers mélangent plusieurs argiles. En mélangeant de l'argile normale ou riche en matières grasses à un échantillon maigre, une composition satisfaisante peut être obtenue.

On pense qu'un four en brique est difficile à construire. C'est vrai, mais il est tout à fait possible de construire soi-même un petit poêle. Poêle en brique à faire soi-même pour un bain - les outils et les instructions nécessaires pour la pose.

Comment faire une hotte dans une maison privée, voir ce sujet.

L'installation d'un poêle de sauna est une étape cruciale, car la sécurité de son fonctionnement dépend de la bonne installation. Ici https://microklimat.pro/otopitelnoe-oborudovanie/pechi/ustanovka-v-bane-svoimi-rukami.html les règles et l'ordre d'installation sont décrits en détail.

Composants en argile des mortiers pour chauffe-briques

L'un ou l'autre type de mélange pour four d'argile acheté dans un magasin est préparé selon les instructions sur l'emballage, il n'y a pas de questions ici.

S'il est décidé d'utiliser un mortier fait maison pour la pose du poêle, les principales conditions dont dépend la qualité de la préparation du mélange sont deux: la préparation correcte des composants et le respect des proportions des composants.

En prenant l'exemple d'un mortier argilo-sable, nous considérerons les opérations préliminaires et les règles de mélange.

En utilisant les données de ce tableau comme base, vous pouvez obtenir un mortier de maçonnerie de haute qualité en ajustant légèrement les proportions en fonction des paramètres des composants utilisés.

L'argile naturelle préparée pour le poêle doit être nettoyée des impuretés étrangères - tout ce qui est étranger (restes de plantes, pierres, débris) est enlevé manuellement et les gros morceaux sont cassés. Ensuite, la masse est frottée à travers un treillis métallique avec un maillage d'environ 3 mm.

Nous vous suggérons de vous familiariser avec: Mortier pour la pose d'un four en brique: proportions et comment préparer

Un tel "poinçonnage à sec" est une procédure laborieuse, il est donc plus rationnel de pré-tremper l'argile nettoyée manuellement pendant 2-3 jours dans une auge en étain - posez-les en couches de 12-15 cm, en les mouillant abondamment, puis recouvrez l'ensemble marque-page avec de l'eau (rapport approximatif: 1 partie d'eau pour 4 parties d'argile). Après 2 jours, bien mélanger avec vos pieds ou avec un mélangeur et frotter à travers un tamis avec une maille de 2-2,5 mm.

Façons de faire tremper l'argile

Le sable est préparé pendant le trempage. Le sable d'argile réfractaire ne nécessite pas de préparation, sauf qu'il est tamisé s'il est acheté en vrac. Et le sable de rivière doit être tamisé à travers un tamis d'une maille de 1-1,5 mm, puis rincé à l'eau courante dans un récipient jusqu'à disparition de la turbidité et disposé sur un plan incliné propre afin d'éliminer au maximum les résidus d'humidité.

Il n'y a pas de rapport strict des volumes de ces composants, car toute argile contient initialement une certaine quantité de sable. Par conséquent, la proportion peut être de 1: 2 à 1: 5, idéalement l'argile ne doit remplir que les vides de la solution entre les grains de sable.

Afin d'avoir une idée approximative du rapport volumétrique des composants, le godet est rempli à 1/3 d'une partie d'une suspension d'argile lorsqu'il est prêt, puis du sable est versé le long du bord. Les matériaux sont soigneusement mélangés dans n'importe quel récipient à la consistance souhaitée avec l'ajout de la quantité d'eau requise.La préparation du mélange pour la pose du four est vérifiée comme suit - il doit être maintenu sur la truelle après avoir tourné son plan vers 1800 et glisser dessus lorsqu'il est en position verticale.

Test de l'état de préparation du mortier argilo-sable

Si le mélange passe de l'inverse à 180

base, vous devez y ajouter de l'argile. Si la solution ne glisse pas du plan vertical, ajoutez du sable. Après correction, le contrôle est répété.

Après avoir testé la solution de cette manière, un rapport volumétrique approximatif des composants est obtenu.

Le mortier argilo-sable est utilisé dans les zones de four avec des températures allant jusqu'à 1000 0C. Le remplacement total ou partiel du sable de rivière par de la chamotte permet l'utilisation d'un mélange pour la pose d'un four avec une température de fonctionnement allant jusqu'à 1800 0C, y compris dans les endroits de contact direct avec une flamme.

Variantes du style classique des fours en pierre

Sélection et préparation du sable

La solution la plus simple contient de l'argile et du sable. Le meilleur sable est traditionnellement considéré comme montagneux - il a une texture de surface rugueuse, grâce à laquelle la solution améliore considérablement la qualité de la connexion des briques de maçonnerie. Le sable de mer et de rivière sur fond de sable de montagne ne s'avère pas si bon - l'eau polit la surface des grains de sable, ce qui leur fait perdre leurs propriétés de liaison.

Il est recommandé de tamiser le sable à travers un tamis à mailles de 1,5 mm immédiatement avant de créer la solution. Si, même après le tamisage, il y a des impuretés visibles à l'œil dans le sable, il doit être rincé à l'eau. Le sable à laver est dispersé sur la toile de jute étirée et un jet d'eau est dirigé vers elle. Le rinçage ne peut être terminé qu'après que l'eau, après avoir traversé le sable, soit devenue claire.

Proportions et mélange de la solution

Vous ne pouvez pas ajouter de sable à l'argile de teneur moyenne en matière grasse - il a les proportions correctes des composants 1: 1

En plus du nettoyage avant le pétrissage, l'argile pour la pose du poêle doit être préparée. Le matériau est disposé dans une boîte ou un tonneau recouvert de métal, rempli d'eau afin que le liquide le recouvre entièrement. S'il y a de gros grumeaux, ils doivent être divisés en petits morceaux à l'avance. Tout est bien mélangé et laissé pour quelques jours.

La composition d'argile doit être de consistance pâteuse, sans impuretés. Si, après 48 heures, de petits grumeaux sont trouvés dans la masse, elle doit être mélangée à nouveau, brisée tous les scellés et conservée pendant un autre jour.

Après la préparation, vous pouvez commencer à préparer la solution. Si de l'argile est mélangée avec du sable, ce dernier est versé dans un récipient préparé, puis une matière plastique est disposée et une couche de sable est à nouveau versée dessus. Une pelle est utilisée pour mélanger les composants. Si de l'humidité apparaît en haut, ajoutez un peu de sable. Un rajout d'eau est nécessaire dans une composition trop sèche. La solution peut être considérée comme prête si elle glisse lentement hors de la pelle et devient uniforme.

Si la base est moyennement grasse, vous n'avez pas besoin d'ajouter le composant sable. Instructions étape par étape pour l'élevage d'argile sans sable pour le poêle de vos propres mains:

- Le matériau est disposé sur une plate-forme en bois en couches, chaque couche est humidifiée.

- Lorsqu'elle atteint une hauteur de 30–35 cm, la masse est mélangée. Pour cela, vous devez donner une fessée à la couche supérieure avec le dos de la pelle.

- Le pétrissage se poursuit jusqu'à ce qu'une substance homogène se forme.

Vous pouvez vérifier si l'argile de maçonnerie pour le poêle a été préparée correctement comme suit: appliquez une fine couche sur la brique rouge, placez un autre bloc sur le dessus et laissez-le pendant une heure ou deux. Si, lors du levage de la brique supérieure, celle du bas ne tombe pas, vous pouvez utiliser la composition pour la construction du poêle. L'argile durcit longtemps, vous pouvez immédiatement mélanger la quantité requise de liant. Il faudra environ 20 litres pour aménager un poêle de 50 briques pour un bain et pour construire un poêle russe 15 à 20% de plus.

Le non-respect des proportions des composants de la solution conduit à une fissuration de la structure

Comment diluer l'argile pour le mastic au four:

- La base sèche est broyée et imbibée.

- Du sable avec de la chaux ou du ciment est introduit. Proportions d'argile moyennement grasse avec sable et chaux 1: 2: 1. Lorsque vous ajoutez de la poudre de ciment, vous devez partir de la quantité de composant de sable dans un rapport de 1: 3.

- Pour renforcer la couche de plâtre, vous pouvez ajouter de l'amiante, de la fibre de verre, du chanvre ou de la paille dans un rapport 1: 2: 0,1 (argile / sable / additifs).

Lorsque des ingrédients supplémentaires sont inclus dans la solution d'argile, ils sont d'abord mélangés les uns aux autres, puis seulement avec l'argile préalablement imbibée.

La plasticité et la teneur en graisse du mortier de maçonnerie sont régulées par l'ajout de sable. Vous pouvez déterminer les proportions comme suit:

- Prenez un peu d'argile et répartissez-le en 5 parties égales, dont en 4 parties, nous mettons du sable à raison de 1/4, 1/2, 1 et 1,5, et nous en laissons une sans sable. Après avoir ajouté de l'eau, nous pétrissons chacun séparément. Les ébauches résultantes doivent être en plastique et ne pas coller à vos mains. Des crêpes plates en sont formées et séchées. La qualité de la masse est déterminée de cette manière: si la pièce s'effrite, il y a plus de sable que nécessaire et la présence de fissures indique un manque de sable. Il est optimal que l'échantillon reste sans fissures et soit homogène.

Un bon mortier ne se fissure pas après séchage

- Vous pouvez le faire plus facilement: humidifiez une spatule dans de l'eau et abaissez-la dans une solution d'argile - si le lot ne colle pas et que la truelle devient presque propre, la solution convient à la maçonnerie. En cas de collage, ajoutez du sable, l'argile est grasse.

- Laissez la solution d'argile seule. Si, après un certain temps, il pousse de l'eau à la surface - l'argile est maigre, vous devez en ajouter davantage au lot.

- Diluez un seau d'argile avec de l'eau jusqu'à ce qu'il devienne de la crème sure. Trempez-y un bâton de bois et déterminez l'épaisseur de la couche collée: si 1 mm et une plasticité insignifiante, vous devez ajouter de l'argile, si la couche est épaisse et trop plastique, ajoutez progressivement du sable (1 litre par seau). Il est nécessaire d'atteindre une teneur en graisse normale, c'est-à-dire l'adhérence d'une couche de 2 mm et de caillots individuels.

Après avoir déterminé expérimentalement la proportion requise du rapport de sable et d'argile dans la future solution, nous procédons à la préparation des matériaux de base.

Méthode numéro 1. Étapes de la préparation d'une solution de haute qualité

Tout d'abord, rappelez-vous: le mortier de ciment dans sa forme classique (rapport sable / ciment 3: 1) ne peut être utilisé que pour la fondation. En ce qui concerne la construction de la chambre de combustion elle-même, seule une solution d'argile spéciale y est utilisée pour la pose des fours.

Qu'est-ce que la solution affecte

- Si vous versez 20 à 30% de sable en plus que nécessaire, pendant la pose, il y aura des problèmes de ductilité du joint, la brique tirera de l'eau du mélange de maçonnerie et elle commencera à s'effriter, et pendant le fonctionnement, les blocs auront besoin être bien imbibé et seulement ensuite posé dans une rangée;

Il est conseillé de faire tremper la brique avant la pose.

La même chose peut se produire lors de l'utilisation de briques à forte absorption d'eau, par exemple des produits de l'usine de Kirovo-Chepetsk.

- Une solution trop grasse est moins courante, et dans ce cas le résultat ne sera pas long à venir, littéralement le lendemain vous verrez de grosses fissures dans les coutures et il vous suffira de les repositionner;

- C'est bien pire si l'erreur n'est pas en proportion, mais dans la qualité de l'argile elle-même, c'est-à-dire qu'au départ, l'argile contiendra un pourcentage trop important de chernozem et d'autres inclusions. Après séchage, un tel mortier pour la maçonnerie de four est facilement retiré des coutures, et parfois même à mains nues.

Acquisition de matériel

| Illustrations | Recommandations |

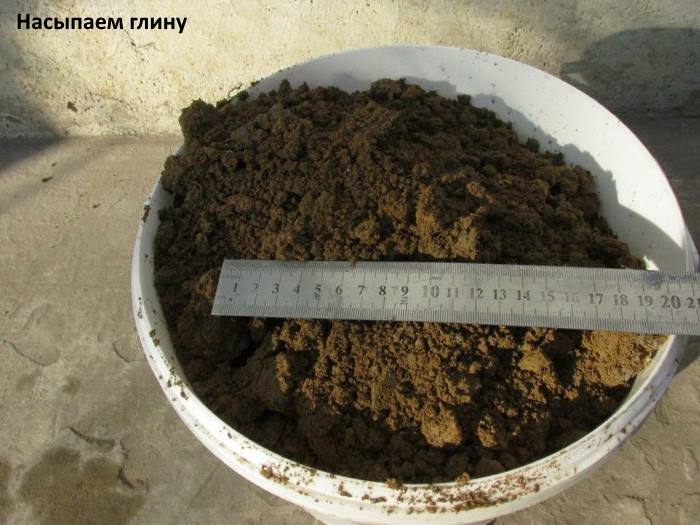

| Faire tremper l'argile. La préparation du mortier pour les fours à maçonnerie commence toujours par le trempage de l'argile. L'instruction nécessite de la faire tremper dans l'eau pendant au moins une journée, mais si vous n'avez pas le temps, pendant une demi-heure toutes les 5 minutes, vous devez bien mélanger la composition avec un mélangeur de construction et vous obtiendrez presque le même résultat à La sortie. Pour le mortier de four, il est plus facile d'utiliser de l'argile prête à l'emploi, achetée, l'emballage peut être différent, mais je préfère prendre des sacs de 25-27 kg. |

| Sable de cuisson. Pendant que l'argile trempe, le sable peut être tamisé. Pour le tamisage du sable et de l'argile d'essuyage, j'utilise un treillis d'un maillage de 2 mm. Le sable doit être prélevé exclusivement dans la carrière, car les inclusions limoneuses dans le sable de la rivière entraîneront un retrait net et fort de la solution de sable et d'argile, ce qui sera particulièrement visible sur la maçonnerie des coins et des arches.

|

| Poids exact. La préparation d'un mortier pour la pose d'un poêle est une affaire délicate, et afin de choisir les bonnes proportions, il est souhaitable de connaître le poids, au moins approximativement. Je mesure avec un seau en plastique de 20 L, 27 kg de sable sec sont placés sous les globes oculaires. Mais vous pouvez utiliser d'autres conteneurs, l'essentiel est de savoir combien de matériau y est inclus. |

| Filtrer l'argile. Pour préparer une solution à partir d'argile, vous devez à nouveau remuer l'argile infusée liquide, puis filtrer et frotter à travers un tamis avec une cellule de 2 mm. Vous enlèverez donc tous les petits débris et cailloux qui doivent s'y trouver. Si vous fabriquez un mortier pour la maçonnerie de four pour la première fois ou à partir d'argile inconnue, il faut au départ prendre 10 à 12 litres d'eau pour 27 kg. Ensuite, j'ajoute de l'eau, de l'argile liquide ou du sable au besoin, mais j'y reviendrai plus tard. |

| Mélanges d'usine. Par souci d'équité, je tiens à dire que la qualité de la solution n'est pas faible dans tous les mélanges d'usine. J'ai essayé de nombreux fabricants et je peux dire avec confiance que les produits de la maison Makarovykh sont vraiment bons, seul le prix est plusieurs fois plus élevé que le mélange fait maison. |

Il est préférable d'acheter de l'argile au même endroit et à partir du même lot, différents lots peuvent avoir une teneur en graisse différente. Si vous décidez de déterrer de l'argile de vos propres mains, sachez que vous devez prendre une masse homogène à une profondeur d'au moins 1 m, elle est plus propre.

Pour déterminer approximativement la teneur en graisse, l'argile doit être diluée avec de l'eau et laissée une demi-heure au soleil. Plus il y a de fissures après le séchage, plus le pourcentage de graisse de l'argile est élevé.

Si vous décidez toujours d'acheter de l'argile, apportez-la dans les magasins spécialisés pour cuisiniers, où tout est vendu clé en main. En règle générale, ces magasins sont «tenus» par les maîtres eux-mêmes et ils peuvent vraiment vous conseiller quelque chose, et les grands supermarchés sont un tapis roulant et il est inutile de chercher de l'argile de haute qualité.

Comment trouver la bonne proportion de mortier

L'argile avec du sable est préparée, parlons maintenant de la fabrication de la solution du four elle-même. Aucun cuisinier compétent ne vous dira la proportion universelle exacte, le fait est que la teneur en graisse de l'argile est toujours différente, ce qui signifie que les proportions de la solution seront également différentes. A chaque objet, je sélectionne tout empiriquement, puis je vais vous montrer comment le faire.

Les briques de parement solides en forme sont un bon moyen de rendre la conception de votre poêle unique.

Pour plus de clarté, je vais prendre 3 types différents de briques rouges solides:

- La brique la plus simple et la plus abordable de la marque M-150;

- Parement de brique de marque "Lode" M-500;

- Brique de construction Kirovo-Chepetskiy de la marque M-250.

J'ai pris ces tampons, car ils sont plus proches de moi et j'ai déjà travaillé avec eux, s'ils ne sont pas là où vous vivez, alors prenez la brique qui se trouve et expérimentez-la, l'essentiel ici est de comprendre le principe lui-même.

| Illustrations | Recommandations |

| Mettre du mortier d'argile. Avant d'appliquer le mortier sur la brique, les blocs doivent être lavés ou au moins essuyés avec un chiffon humide, alors qu'ils ne doivent pas être trempés, sinon nous ne pourrons pas comprendre le niveau d'adhérence du mortier.

Afin de ne pas confondre les échantillons plus tard, je marque chaque lot. Dans ce cas, j'ai appliqué de l'argile propre (pas de sable) et je laisse cette brique sans marque. |

| Argile avec du sable. Maintenant, j'ajoute la même quantité de sable (27 kg) dans un récipient avec de l'argile diluée, j'ajoute de l'eau et je mélange le tout à fond avec un mélangeur. En conséquence, nous avons obtenu une solution avec un rapport de 1: 1. |

| J'ai désigné ce lot avec le chiffre romain 1. |

| Détermination rapide de la qualité de la solution. Il existe un moyen simple de déterminer la qualité d'un mortier argilo-sable:

|

|

|

| Ajouter du sable. Maintenant, ajoutez environ la moitié du sac de sable à notre mélange pour obtenir un rapport de 1: 1,5. Naturellement, ajoutez de l'eau et mélangez le tout. On pense qu'avec une telle solution, il est déjà possible de poser une brique poreuse avec un niveau d'absorption élevé sur un joint mince. Nous marquons ces échantillons avec le chiffre romain 2. |

| Proportion 1: 2. Ajoutez maintenant un autre demi-sac de sable, de l'eau et mélangez à nouveau. Idéalement, après chaque agitation, laissez la solution infuser un peu pendant 5 à 10 minutes, pas plus. Nous marquons ce lot avec le chiffre romain 3. Dans ce lot, nous ferons également un échantillon séparé avec une solution du four Makarov et le désignerons par la lettre «M». |

| Proportion 1: 2,5. Cette solution n'adhère déjà pas bien à la truelle et lors de la descente, le grincement du sable sur le métal est clairement audible, et des particules de sable individuelles sont ressenties à la main. Une telle composition peut être utilisée pour la pose de briques à faible absorption d'eau, sur un large joint de 8 à 10 mm. Les coutures ne doivent pas se fissurer, mais en raison de la faible plasticité de la composition, des difficultés apparaîtront avec le retrait de la brique. De la même manière, nous appliquons la composition à la brique et marquons les échantillons avec le chiffre romain 4. |

| Proportion 1: 3,5. Pour mener à bien l'expérience, j'ai décidé de faire un autre lot dans un rapport de 1: 3,5. Pour être honnête, cette composition ressemble déjà plus à un simple sable humide, elle ne tient pratiquement pas à une truelle et est difficile à étaler sur une brique. Nous le désignerons par le chiffre romain 5. |

| Déterminer la qualité de la solution. Dans ce cas, tous les échantillons que j'ai préparés ont été séchés pendant 10 heures, à l'ombre à une température d'environ 15 ºC. Mais s'il n'y a pas envie d'attendre, vous pouvez mettre les briques au soleil et elles sécheront dans une demi-heure, la différence sera presque imperceptible.

|

|

|

|

|

|

|

| La solution d'usine a fière allure. Sur la base de ces informations, nous pouvons déjà juger du comportement des compositions dans la maçonnerie, mais ce n'est pas tout, nous devons vérifier les compositions pour le niveau d'adhérence. En termes simples, à quel point ils tiennent fermement les blocs. |

| Test d'adhésion. Vérifier le niveau d'adhérence est simple: prenez une brique dans une main et une spatule en métal dans l'autre et essayez de gratter le mortier des blocs.

|

Je voudrais également parler du personnel de l'usine. La fissuration et le niveau d'adhérence sont excellents, mais il semble trop léger, donc quelque chose a été ajouté là-bas.

Il ne peut y avoir de ciment là-bas, car il, étant dans le conteneur, ne gèle pas avec le temps. Le fabricant, bien sûr, ne dévoilera pas son savoir-faire, mais je suppose que de la pâte de citron vert y est ajoutée.La chaux éteinte peut agir comme plastifiant, mais elle doit être ajoutée avec précaution, empiriquement.

Composants principaux

Utilisé pour les fondations de four qui ne sont pas exposées à la chaleur. Le ciment et le sable sont pris dans une proportion en fonction de la marque du liant: M400 - 1: 4; M500 - 1: 5. Les ingrédients secs sont tamisés et mélangés avec de l'eau. La viscosité est vérifiée par le degré d'adhérence sur une rame en bois ou un manche de pelle. Il durcit rapidement, par conséquent, le lot doit être préparé immédiatement avant le travail.

La composition des solutions complexes dépend du lieu de leur application. Pour protéger la fondation et la partie rue de la cheminée de l'humidité, vous pouvez faire un mélange ciment-chaux, pour le corps principal du four - un mélange ciment-argile. Ils augmenteront la résistance et la résistance à l'eau de la maçonnerie.

La préparation d'un mortier multicomposant se réduit à mélanger une partie de ciment, trois parties de pâte de chaux et 5 à 15 sable. Le pétrissage se fait avec une pelle ou un mélangeur. Tout d'abord, un mortier de chaux conventionnel est préparé, puis du ciment est introduit et de l'eau est ajoutée. D'une autre manière, les ingrédients secs sont mélangés et versés dans la pâte diluée. Il doit être utilisé dans les 45 minutes, sinon il perdra sa plasticité.

https://www.youtube.com/watch?v=78fqp8T0NoM

Il n'est pas difficile de fabriquer soi-même un mortier de haute qualité pour la maçonnerie de poêle si:

Tags: bain, argile, poêle

"Post précédent