Fornir to naturalny materiał z drewna. Są pokryte płytą pilśniową, MDF, szeregiem niedrogich gatunków drewna i innymi powierzchniami, aby nadać im reprezentacyjny wygląd.

Nazwa jest pochodzenia niemieckiego i oznacza „zrębki”. To właśnie w Niemczech w 1562 roku Georg Renner stworzył specjalną piłę, która umożliwiła uzyskanie cienkich kawałków drewna.

Jednak historia okleiny rozpoczęła się na długo przed tym wydarzeniem. Nie wiadomo dokładnie, gdzie dokładnie wynaleziono cienkie arkusze drewna i zostały one po raz pierwszy użyte do wykończenia. Zostały znalezione podczas wykopalisk w wioskach starożytnego Egiptu, starożytnego Rzymu. Najprawdopodobniej dotkliwy niedobór drewna skłonił go do jak najbardziej ekonomicznego wykorzystania.

Pierwsza fabryka forniru została otwarta w Niemczech w 1843 roku. Teraz ten materiał jest używany bardzo szeroko. Nie jest to zaskakujące, ponieważ jest naturalny, doskonale imituje lite drewno, a produkty z niego wykonane są tańsze niż z litego drewna.

Co to jest fornir

Słowo fornir pochodzi z języka niemieckiego - Spon, co oznacza drzazgową podszewkę. Fornir to naturalny materiał naturalny, czyli cienka blacha wykonana z naturalnego drewna różnych gatunków. W zależności od metody produkcji fornir nazywany jest fornirem łuszczonym (wykonanym na specjalnych maszynach do obierania), fornirem skrawanym lub ciętym.

Fornir to naturalny materiał będący cienką blachą wykonaną z naturalnego drewna różnych gatunków.

Fornir skrawany rotacyjnie (grubość 0,1 - 10 mm) jest najbardziej rozpowszechnionym, najtańszym i najtańszym rodzajem forniru dla konsumenta. Wyprodukowano na maszynach do obierania. Do produkcji forniru obwodowo skrawanego wykorzystuje się głównie gatunki drewna takie jak olcha, brzoza, sosna i dąb. Technologia jego wykonania jest prosta - bale krótkie zaokrąglone - bloki cięte są spiralnie, tworząc cienkie wióry - fornir o określonej grubości.

Fornir piłowany (grubość od 1 do 10 mm), wykonywany na piłach do forniru lub poziomych ramach pił. Wykonany jest z drewna iglastego: jodły, cedru, świerku. Okleina ta jest szczególnie wysokiej jakości i może być stosowana w szczególności do produkcji blatów do skrzypiec i innych strunowych instrumentów muzycznych. Fornir piłowany jest dość drogim materiałem, ponieważ podczas jego produkcji zużywa się dużą ilość drewna na trociny.

Licowanie - przyklejenie okleiny na stabilnym podłożu (płyta tamburat, MDF, płyta wiórowa, sklejka itp.).

Fornir skrawany (grubość od 0,2 do 5 mm) wykonywany jest na strugarkach do forniru. Taka okleina produkowana jest głównie z cennych gatunków drewna, które ma piękną fakturę. Są to dąb, buk, akacja, orzech, mahoń, brzoza karelska, jesion, wiąz, cis i inne. W przypadku różnych gatunków drewna wybiera się inny kierunek strugania w zależności od wyrazistości naturalnego rysunku drewna. W efekcie uzyskuje się licówki styczne, radialno-styczne, styczne i radialne.

Zalety paneli fornirowanych

Dzięki okleinowaniu wykonują panele ścienne imitujące drewno... Uzyskuje się je poprzez przyklejenie forniru do dowolnego materiału. Należy powiedzieć, że klejenie można wykonać na płytach wiórowych lub MDF. Ich główną różnicą w stosunku do produktów z litego drewna jest to, że panele fornirowane są dostępne pod względem ceny. Oznacza to, że większość konsumentów może je kupić.Zamawiając meble lub panele fornirowe, osoba otrzymuje elementy wyposażenia wnętrz, które nabierają wielu pozytywnych cech.

Do wnętrza pokoju ozdobionego panelami fornirowymi, charakterystyczne są następujące zalety:

- naturalny wygląd i bezpieczeństwo ekologiczne materiału;

- wysoka wytrzymałość i długa żywotność;

- piękna faktura i wspaniały wygląd;

- okazja do pokazania swojej indywidualności i dobrego gustu.

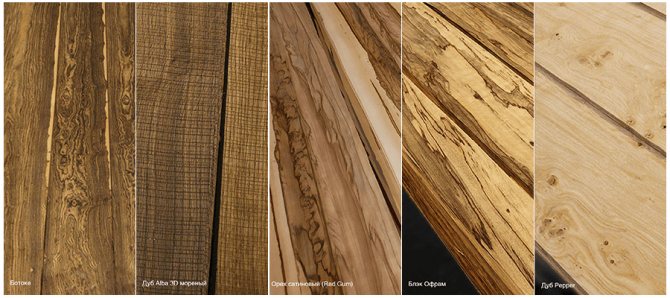

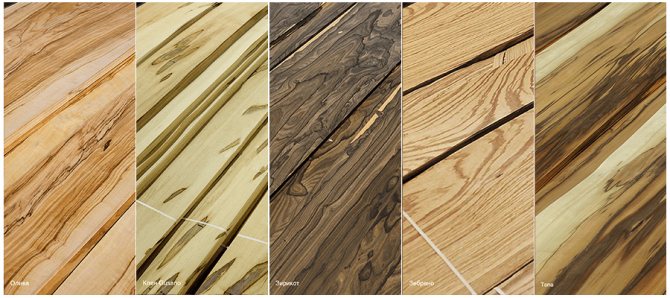

Wysokiej jakości panele fornirowane z boku są nie do odróżnienia od produktów wykonanych z litego drewna. Na rynku produkty te dostępne są z takich gatunków drzew jak dąb, buk, mahoń. Wraz z nimi oferowane są panele ze skał egzotycznych w naszym kraju. Obejmują one:

- palisander;

- chirigueiro.

Różne rodzaje kompozycji lakierów służy do wykańczania paneli fornirowanych. Stosowane preparaty mogą mieć różne odcienie:

- lśniący;

- półmatowy;

- z różnymi tonami.

Rodzaje oklein

Producenci oferują obecnie trzy rodzaje oklein:

- naturalny;

- cienka linia;

- fornir wielowarstwowy.

Okleina naturalna i sztuczna

Okleina naturalna to cienki arkusz, który jest usuwany z litego drewna przez piłowanie, łuszczenie, dłutowanie lub struganie. Okleina ta nazywana jest naturalną, ponieważ niepowtarzalna faktura drewna zostaje w pełni zachowana podczas procesu produkcji.

Taki materiał zajmuje pośrednią pozycję cenową: jest tańszy niż naturalne drewno lite, ale droższy niż płyta wiórowa. Jednocześnie okleina naturalna ma takie cechy, jak przyjazność dla środowiska, wyrafinowanie i niepowtarzalność wzoru.

Sztuczna okleina to folia z tworzywa sztucznego, która swoim wyglądem imituje strukturę i kolor naturalnego drewna. Sztuczna okleina jest szeroko stosowana przy dekorowaniu powierzchni JSM.

Okleina drobnoliniowa

Okleina Fine-Line to okleina rekonstruowana, wykonana w specjalnej technologii z naturalnego drewna z możliwością imitacji różnych gatunków drewna o określonych wymiarach i różnych odcieniach. Drewno z szybko rosnących gatunków drzew jest głównym surowcem do produkcji forniru w technologii cienkiej linii.

Fornir „fine-line” wytwarzany jest z forniru ciętego rotacyjnie, formując go w bloki, z których otrzymuje się forniry o różnych kolorach, wzorach i rozmiarach. Technologia wytwarzania tego typu okleiny została opracowana zgodnie z nowoczesnymi wymogami środowiskowymi i potrzebą uzyskania nowej tekstury.

Okleina Fine Line nie powtarza żadnego z istniejących gatunków drewna i posiada unikalną, jasno określoną strukturę, wzór i kolorystykę, która wpisuje się w nowoczesne trendy w produkcji stoków, łuków, portali, drzwi, paneli, mebli itp.

Okleina Cienka Okleina rekonstruowana wykonana w specjalnej technologii z naturalnego drewna z możliwością imitacji różnych gatunków drewna

Podczas produkcji drewno przechodzi następujące etapy obróbki:

- obieranie: kłody są rozpuszczane w taśmę o określonej grubości, która jest następnie cięta na arkusze forniru o określonym rozmiarze;

- suszenie uzyskanych arkuszy forniru i sortowanie ich według koloru;

- poprzez bejcowanie: sortowany fornir zanurza się w pojemniku z roztworem barwiącym;

- klejenie i prasowanie: kolorowe arkusze są zbierane w wiązki o tym samym kierunku włókien i przekładane lepiszczem. Klej nie tylko skleja ze sobą warstwy forniru, ale także tworzy dodatkowy efekt dekoracyjny poprzez dodanie barwnika. Utworzony pakiet jest prasowany pod wysokim ciśnieniem;

- struganie: z powstałego bloku uzyskuje się strugane arkusze forniru o określonej z góry teksturze i strukturze.

Skład: 92 - 94% - naturalne drewno, 7 - 8% spoiwa (klej), 0,3 - 0,5% - barwnik.Zalety: materiał posiada jednolity z góry określony wzór i kolor, nie ma defektów typowych dla naturalnego drewna - sęków, sęków i ubytków. Wady: materiał okazuje się kruchy, a także porowaty i wymaga dużej ilości kleju podczas licowania.

Fornir wielowarstwowy

Multi-fornir to specjalnie odtworzona okleina z naturalnego drewna. Ten rodzaj okleiny można nazwać najbardziej „dekoracyjną”, gdyż jej wygląd często najmniej przypomina wzory naturalnego drewna. Głównymi motywami kolorystycznymi wielowarstwowych oklein są wzory geometryczne, często łączące różne odcienie kolorystyczne. Produkty wykonane z tego rodzaju okleiny wyglądają nowocześnie i idealnie pasują do każdego wnętrza w stylu secesyjnym.

Główne zalety produktów fornirowanych to:

- przyjazność dla środowiska (naturalny materiał naturalny);

- doskonałość wyglądu (bogaty asortyment, możliwość usuwania wad nieodłącznie związanych z litym drewnem);

- czas eksploatacji (produkty wyłożone fornirem nie wysychają, podobnie jak produkty z litego drewna, nie boją się wilgoci i temperatury).

Podanie

Fornir jest używany do produkcji sklejki, pałeczek zapałek (patrz zapałka), do produkcji mebli, korpusów bębnów, górnej płyty rezonansowej gitar akustycznych i elektrycznych, obudów sprzętu radiowego, np. Sprzętu radiowego, do prac dekoracyjnych (wkładki), a także do produkcji drewna delta i deskorolek.

Wady elementów fornirowanych: jednolity rozmiar. Fornirowane drzwi i elementy mebli wykonywane są z reguły według tego samego standardu, w większości przypadków nie ma wersji indywidualnej. Możliwe problemy z przyjaznością dla środowiska, pozbawieni skrupułów producenci mogą używać złej jakości klejów lub lakierów.

W XX wieku fornir był szeroko stosowany do produkcji pudełek zapałek, a także do produkcji kurai.

Ponadto pokrycie naturalnym fornirem jest szeroko stosowane w dziedzinie tuningu samochodów, w szczególności w dekoracji części wewnętrznych.

Co to jest okleina drewniana

Ci, którzy uważają, że fornir jest czymś sztucznym, podobnym do plastiku, głęboko się mylą. W rzeczywistości ten materiał to to samo naturalne drewno, przetwarzane tylko przy użyciu specjalnej technologii.

Fornir to arkusze drewna o grubości od 0,1 mm do 12 mm, które uzyskuje się poprzez wycinanie najcieńszych warstw drewna z pnia drzewa. Dlatego jeśli pojawi się wybór, co lepiej użyć do wykończenia prac własnymi rękami - fornir lub PCV, preferuj ten pierwszy, ponieważ jest to materiał absolutnie naturalny.

Zakres zastosowania okleiny jest bardzo szeroki - od przemysłu meblarskiego i budownictwa po produkcję samochodową. Służy do wykonywania zapałek, mebli gabinetowych, drzwi, wykładzin podłogowych, paneli ściennych, instrumentów muzycznych, a nawet do tuningu drogich wnętrz samochodów.

Zwykle fornir przy pomocy specjalnego kleju i prasy naklejany jest na płyty MDF, z których następnie powstają różne produkty. Ten proces technologiczny można łatwo odtworzyć w domowym warsztacie, jeśli chcesz zaktualizować prostą drewnianą powierzchnię własnymi rękami.

Gdzie jest stosowany?

Dekorowanie tym materiałem dekoracyjnym można znaleźć dość często. Skrzydło wewnętrzne drzwi może być ozdobione fornirem w całości lub w części. Możesz znaleźć płótna z artystycznymi wstawkami.

Ważny! Arkusze dekoracyjne znajdują zastosowanie przy montażu mebli gabinetowych i zestawów kuchennych. Są grube blaty, lady barowe pokryte fornirem i lakierem. Wygląda bardzo efektownie i drogo.

Nie jest niczym niezwykłym stosowanie MDF (prasowanych wkładów fornirowych) w aranżacji wnętrz, w dekoracji samochodów. Elewacje ram okiennych i parapetów, instrumenty muzyczne są dozwolone.

Główne rodzaje oklein drewnianych i ich właściwości

Fornir jest klasyfikowany według metody jego wytwarzania:

- skorupowy;

- wygładzony strugiem;

- przepiłowany.

Najcieńszą okleinę uzyskuje się poprzez peeling. Istotą tego procesu produkcyjnego jest wycinanie najcieńszego kawałka drewna z ciągle obracającej się kłody. Ten rodzaj forniru jest najtańszy, a pod pewnymi względami gorszy od struganego i piłowanego.

Z reguły do jego produkcji wykorzystuje się takie gatunki drzew jak osika, sosna, olcha, brzoza, buk, dąb. Ten rodzaj obróbki wykorzystywany jest do produkcji tworzyw sztucznych laminowanych, sklejki, drewna klejonego warstwowo, klejenia MDF, a także do okleinowania poszczególnych elementów mebli.

Najcieńszą okleinę uzyskuje się poprzez peeling

Fornir krojony jest wytwarzany poprzez krojenie belki drewnianej specjalnymi nożami. Idealnie nadaje się do klejenia fasad drzwiowych i meblowych, paneli ściennych, ponieważ technologia produkcji pozwala na cięcie z pręta pod różnymi kątami, eksperymentując ze wzorem i fakturą drewna. Jest często używany do zdobienia przedmiotów techniką intarsji.

Fornir piłowany jest najgrubszy - od 1 do 12 mm. Jest wytwarzany przez piłowanie przetworzonego kłody na cienkie deski. Jest to najstarsza znana rzemieślnikom metoda pozyskiwania materiału, ale i najdroższa, gdyż w wyniku jej użytkowania pozostawia wiele odpadów. Tak wykonana okleina jest często wykorzystywana do drogich intarsji mebli, a także do wykonywania giętej stolarki czy elementów mebli. Najlepiej zrobić go z surowców cedrowych, jodłowych lub świerkowych.

Ten rodzaj okleiny jest najwyższej jakości spośród wszystkich produkowanych, dlatego jeżeli samodzielnie wykonujesz naprawy i szukasz odpowiedniego materiału wykończeniowego to całkiem wskazane byłoby użycie go w połączeniu z MDF do okładzin drzwiowych, tworząc panele ścienne lub zakrzywione schody. Pamiętaj tylko, że w tym przypadku naprawa będzie kosztować nieco więcej niż użycie struganego lub łuszczonego materiału.

Za pomocą przetartej okleiny możesz zaktualizować i odnowić rzadkie meble - w takiej sytuacji pomoże wklejenie produktu arkuszami ze starannie dobranymi wzorami drewna do oryginału.

Okleina drewniana: ogólna charakterystyka

Okleina drewniana to cienkie skrawki drewna o grubości od 0,5 do 3 mm, które następnie przykleja się do podłoża wykonanego z MDF, HPL i innych materiałów. Okleina w pełni oddaje fakturę drzewa i posiada niepowtarzalny wzór. Nauczyli się robić okleinę w starożytnym Egipcie, ale pierwszy fornir krojony został wyprodukowany w Ameryce w 1800 roku.

Do produkcji forniru wykorzystuje się takie gatunki drewna jak brzoza, olcha, buk, dąb, lipa, jesion, modrzew, cedr i inne.

Udoskonalenie technologii pozwoliło na zmniejszenie grubości okleiny, a także poprawę jakości materiału, dzięki czemu obecnie producenci mebli, drzwi i elementów wyposażenia wnętrz mogą zaoferować produkty, które oddają całe naturalne piękno drewna, ale jednocześnie atrakcyjna cena i nie wymagają specjalnej pielęgnacji.

Korzyści ze stosowania okleiny:

- produkty fornirowe są lżejsze i tańsze niż lite drewno;

- arkusze forniru mają wyjątkową, niepowtarzalną teksturę;

- okleina jest mniej podatna na odkształcenia;

- jest to materiał naturalny i przyjazny dla środowiska;

- produkty fornirowe mają zwiększoną odporność na naprężenia mechaniczne;

- okleina ma dobre właściwości izolacji akustycznej.

Okleina z naturalnego drewna

Fornir naturalny to cienki arkusz, który jest usuwany z litego drewna poprzez piłowanie, łuszczenie, struganie lub struganie

Okleina z naturalnego drewna w zależności od technologii produkcji dzieli się na łuszczone, piłowane lub strugane.Fornir skrawany rotacyjnie produkowany jest głównie z twardego drewna na specjalnej maszynie, okleina ta uważana jest za najtańszą i wykorzystywana jest głównie do produkcji sklejki.

Fornir płasko skrawany wykonany jest wyłącznie z twardego drewna i doskonale oddaje fakturę i rysunek drewna danego gatunku. Fornir piłowany pozyskiwany jest z drewna iglastego i jest uważany za najcenniejszy, ma jednak jedną wadę: dużą stratę materiału podczas obróbki.

Okleina rekonstruowana „Fine-line” (cienka linia)

Osobno warto wspomnieć o okleinie rekonstruowanej (FineLine), wytwarzanej poprzez tłoczenie wielu cienkich warstw drewna, w tym różnych gatunków. Warstwy można malować na różne kolory, technologia ta pozwala tworzyć niepowtarzalne wzory, a także imitować cenne gatunki drewna.

Zrekonstruowana okleina nie tylko daje duże możliwości projektowe, ale także pozwala nie szkodzić środowisku, dzięki temu, że jest produkowana z szybko rosnących drzew.

Zalety i wady

Okleina ma wiele zalet, za które jest doceniana i wybierana przez konsumentów. Warto wspomnieć o następujących zaletach:

- Ekonomiczna wymiana macierzy. Kupując produkty wykończone okleiną naturalną, różnica wizualna nie jest od razu zauważalna, ale można sporo zaoszczędzić.

- Materiał przyjazny dla środowiska. Każda okleina, nawet drugorzędna, składa się w co najmniej 75% z drewna, co pozwala na wykorzystanie jej do produkcji wszelkiego rodzaju elementów wyposażenia wnętrz (w przeciwieństwie do folii).

- Różne odcienie. Różnorodność kolorów i odcieni materiału pozwala na połączenie w pracy (na przykład na drzwiach lub szafach);

- Powłoka dodatkowo wzmacnia konstrukcje.

Ta powłoka ma kilka wad. Podstawowy: szkodliwy wpływ wilgoci na materiał, podczas prasowania trudno jest nałożyć ozdobny arkusz na wytłaczaną podstawę, czyli wkładki fornirowane będą miały prostą formę.

Fornir drewniany

Przede wszystkim należy zrozumieć, czym jest okleina drewniana - tego typu produktem są cienkie arkusze naturalnego drewna, które służą do ozdabiania różnych elementów, nadając im bardziej atrakcyjny wygląd. Płyty przykleja się do podłoża, którym jest najczęściej MDF, płyta wiórowa lub tańsze gatunki drewna, a proces ten odbywa się na specjalnym sprzęcie.

Okleinę drewnianą zaczęto produkować w XIX wieku, kiedy to wynaleziono maszynę do obierania i piłowania

Na skalę produkcyjną okleinę drewnianą zaczęto produkować w XIX wieku, kiedy to Mark Isambard Brunel (Wielka Brytania) otrzymał w 1806 roku patent na konstrukcję strugarki. Następnie wynaleziono łuszczarkę i piłę, cały czas poprawiając grubość, jednorodność i szybkość produkcji listwy z drewna.

Do tej pory asortyment oklein ogromnie się powiększył. Jako materiały najczęściej używane są belki najwyższej jakości takie jak dąb, buk, jesion, klon, olcha, sosna, jawor, orzech, wenge, wiśnia i wiele innych.

Jakie są zalety okleiny:

- można znaleźć ogromną liczbę faktur i kolorów, co pozwala nadać konkretnemu produktowi pożądany efekt. Ta sama rasa może być produkowana w kilkudziesięciu wariantach, różniących się odcieniami i cechami faktury, ponieważ wygląd powierzchni zależy od tego, jak wycięto drewniane półfabrykaty;

- powierzchnie drewniane, zwłaszcza jeśli są to cenne gatunki, od kilku stuleci kojarzą się z bogactwem i dobrobytem, dlatego ta opcja doskonale wpisuje się w różnorodne środowiska i wnętrza oraz jest uniwersalnym rozwiązaniem, które może uczynić atmosferę bardziej komfortową;

- doświadczeni rzemieślnicy mogą okleinować konstrukcje o najbardziej skomplikowanych kształtach, często jest również używany do inkrustowania przedmiotów w starym stylu. Ten rodzaj produktu pozwala na tworzenie luksusowych produktów, a koszty będą dziesięciokrotnie niższe niż przy zakupie tablicy, której cena jest bardzo wysoka;

- w razie potrzeby drobne uszkodzenia można naprawić, co pozwala utrzymać produkty w doskonałym stanie przez długi czas. Oczywiście obszarów zwiniętych z wilgoci nie można przywrócić, ale jeśli chodzi o zwykłe wióry i zadrapania, można je usunąć własnymi rękami.

Jeśli chodzi o wady okleiny, są one następujące:

- produkty wysokiej jakości kosztują sporo ze względu na to, że do ich produkcji używa się najlepszego drewna i najnowszego sprzętu, ale nadal, w porównaniu z litym drewnem, jest to bardzo budżetowa opcja;

- jeśli zamierzasz samodzielnie pracować z materiałem, to powinieneś wiedzieć, że wykańczanie zakrzywionych elementów sprawia największe problemy, ponieważ drewno może pękać na zgięciach, dlatego do takich konstrukcji potrzebne są materiały najwyższej jakości;

- przy zmianach temperatury i wilgotności okleina zaczyna pękać i odkształcać się, dlatego należy ją stosować tylko w ogrzewanych pomieszczeniach o stabilnym mikroklimacie.

Jakie są rodzaje oklein drewnianych

Fornir plastrowany

Jeśli chodzi o tę grupę produktów, ma następujące różnice:

- arkusze wykonywane są na specjalnych urządzeniach do strugania forniru, które charakteryzują się dużą dokładnością i czystością obróbki;

- grubość produktu może wahać się od 0,2 do 5 milimetrów, co jest wystarczające do większości zastosowań;

- ta metoda produkcji stosowana jest przy pracy z cennymi gatunkami drewna, ponieważ pozwala na przedstawienie ich struktury w najkorzystniejszym świetle. Najczęściej drewno jest wykorzystywane do prac z dębu, orzecha, buku, brzozy karelskiej, akacji, jesionu, cisa i wielu innych.

Należy pamiętać o jednej prostej zasadzie im grubsza okleina, tym jest bardziej niezawodna, dlatego nie należy oszczędzać i kupować najcieńszych opcji

Fornir skrawany rotacyjnie

Produkcja okleiny drewnianej tą technologią charakteryzuje się następującymi cechami:

- Proces produkcji jest bardzo prosty: kłody są cięte na kawałki o małej szerokości, po czym są cięte specjalnym nożem na arkusz o małej grubości. Jakość tej opcji jest zauważalnie niższa niż pierwsza, ale cena jest również niższa, dlatego jest najpopularniejsza;

- do prac najczęściej wykorzystywane są następujące rodzaje drewna: sosna, brzoza, olcha i dąb;

- grubość gotowych elementów może wynosić od 0,1 do 10 milimetrów, co pozwala dobrać optymalne rozwiązanie do każdego rodzaju pracy.

Fornir przetarty

Jeśli chodzi o tego typu produkt, można zauważyć, że:

- produkty są wytwarzane na specjalnych maszynach, które tną pręt warstwa po warstwie, ze względu na dużą ilość wiórów, które powstają podczas pracy, koszt materiału jest wysoki;

- grubość lameli, a tak nazywane są gotowe elementy, może wynosić od 1 do 10 mm;

- produkty tego typu charakteryzują się szczególnie wysoką jakością, dlatego bardzo często znajdują zastosowanie w produkcji instrumentów muzycznych, można je również stosować we wnętrzach oraz przy produkcji mebli, takie powierzchnie praktycznie nie wymagają dodatkowej obróbki.

Ważne jest, aby wybrać opcję najlepiej dopasowaną do danej sytuacji, a jeśli producent ma zalecenia dotyczące użytkowania lub specjalne instrukcje dotyczące wykonywania pracy, to należy przestrzegać wszystkich wymagań, aby uzyskać gwarantowany wysoki wynik.

Należy pamiętać o jednej prostej zasadzie: im grubsza okleina, tym jest bardziej niezawodna, dlatego nie należy oszczędzać i kupować najcieńszych opcji.Fornir to jeden z materiałów, którego popularność nigdy nie maleje, a ponadto wraz ze wzrostem cen drewna zapotrzebowanie na tę opcję będzie jeszcze większe.

Jakie surowce są używane do produkcji?

Biorąc pod uwagę potrzeby i życzenia dotyczące cech materiału i produktu końcowego, okleinę wykonuje się z różnych gatunków drewna:

- Dąb. Mogą to być drzewa rosnące na terytoriach Europy, Ameryki lub na terenach podmokłych. Dąb to mocne i trwałe drzewo. Harmonijnie wpasuje się we wnętrze, dobrze sprawdzi się przy oblicowywaniu parkietu, drzwi, wykończenia mebli. Kolor może być od białego do brązowego.

- Orzech. Są amerykańskie, europejskie i kalifornijskie. Przeważnie kolor materiału jest brązowy.

- Klon. Używane składane, kręcone, europejskie. Drewno jest prawie białe. Są odcienie brązu.

- Wiśnia. Używane europejskie i amerykańskie. Kolor produktu jest czerwono-brązowy. Służą do montażu elitarnych modeli mebli.

- Wenge. Jest to drewno afrykańskie, popularne i szeroko stosowane w podłogach dekoracyjnych. Kolor materiału jest bliższy ciemnemu brązowi.

Do produkcji takiej powłoki używa się sosny, modrzewia, lipy i brzozy.

Te gatunki drewna są cenione, wykorzystywane do produkcji mebli, prac wykończeniowych.