Cele

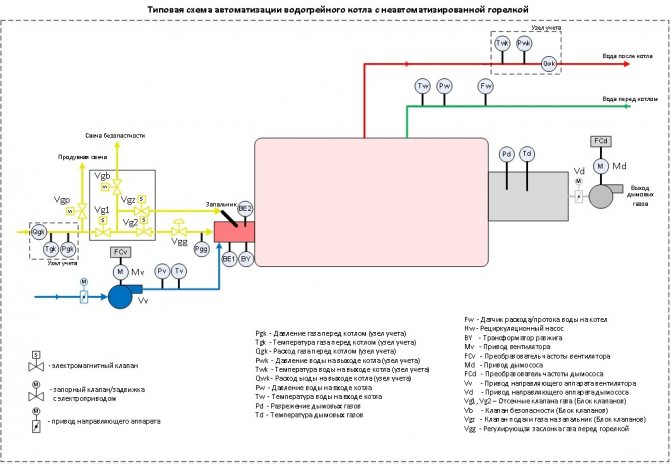

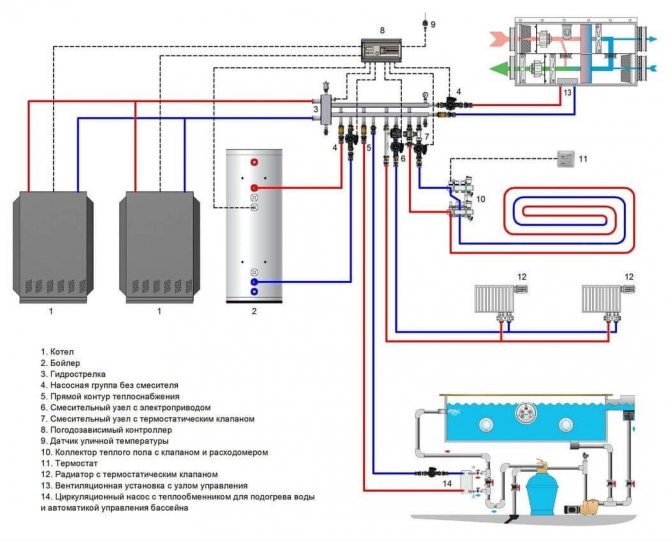

Nowoczesne systemy automatyki kotłowej są w stanie zagwarantować bezawaryjną i wydajną pracę urządzeń bez bezpośredniej ingerencji operatora. Funkcje człowieka sprowadzają się do monitorowania online stanu i parametrów całego kompleksu urządzeń. Automatyka kotłowni rozwiązuje następujące zadania:

- Automatyczne uruchamianie i zatrzymywanie kotłów.

- Regulacja mocy kotła (regulacja kaskadowa) zgodnie z określonymi ustawieniami pierwotnymi.

- Sterowanie pompą wspomagającą, kontrola poziomów chłodziwa w obwodach roboczych i odbiorczych.

- Awaryjne zatrzymanie i aktywacja sygnalizatorów w przypadku wartości pracy systemu poza ustalonymi granicami.

Udoskonalenie układów automatyki kotłów parowych: gwarancja ich niezawodnej pracy

Rozważono kwestię wykorzystania nowoczesnych układów automatyki w pracy kotłów parowych, za pomocą których sterujemy wszystkimi czynnikami procesu technologicznego. Dzieje się to poprzez pomiar głównych parametrów pracy jednostek kotłowych i terminową sygnalizację awarii w instalacji kotłowej. W ten sposób zapewniamy długotrwałe i bezawaryjne funkcjonowanie kotłowni, a także zwiększamy bezpieczeństwo obsługi technicznej.

Zmniejszenie liczby sytuacji awaryjnych podczas pracy kotłów parowych jest jednym z głównych zadań, nad rozwiązaniem których pracują specjaliści z wielu przedsiębiorstw. Całe doświadczenie w monitorowaniu diagnostycznym i eksploatacyjnym kotłów parowych wskazuje na niebezpieczeństwo przedwczesnej i złej jakości diagnostyki stanu technicznego bloków kotłowych. Gdy brakom kontroli towarzyszą naruszenia zasad eksploatacji kotłów parowych, to w wielu przypadkach prowadzi to do wypadków i wybuchów [1].

Jeśli wymienimy główne przyczyny wypadków w kotłach parowych, zostanie nam przedstawiona następująca lista: spadek poziomu wody, przekroczenie standardowego ciśnienia, naruszenie reżimu wodnego, wady powstałe podczas produkcji i naprawic.

W przypadku wystąpienia sytuacji awaryjnej ważne jest obserwowanie kolejności operacji technologicznych. Przykładowo, w przypadku obniżenia się poziomu wody w kotle, konserwatorzy muszą wykonać następujące czynności: 1) wyłączyć dopływ paliwa, 2) wyłączyć napowietrzanie paleniska poprzez wyłączenie czopucha oraz wentylator, 3) zatrzymanie nadmuchu, 4) zatrzymanie zasilania kotła poprzez zamknięcie zaworu linii zasilającej, 5) zamknięcie zaworu odcinającego parę kotła (GPZ). Zabrania się uzupełniania kotła. Napełnienie kotła wodą w celu stwierdzenia ewentualnych uszkodzeń przy spadku poziomu wody i schłodzeniu korpusu kotła do temperatury otoczenia może być przeprowadzone wyłącznie na polecenie kierownika kotłowni. Do czego prowadzi nieautoryzowane napełnienie kotła parowego wodą podczas jego awaryjnego odblokowania? Jeśli poziom wody spadnie poniżej maksymalnego dopuszczalnego, chłodzenie rur ściennych od wewnątrz ustaje, a temperatura ich ogrzewania znacznie wzrasta. Jeśli w tym samym czasie woda zostanie wprowadzona do systemu kotła, natychmiast zamieni się w parę, powodując gwałtowny skok ciśnienia, który doprowadzi do wybuchu. Niektóre przypadki eksplozji kotła parowego przedstawia poniższa smutna lista.

Tak więc 7 lutego 2020 roku w Republice Kazachstanu, we wsi Akmol w dystrykcie Tselinograd, w oddzielnym budynku - kotłowni, nastąpiła eksplozja kotła.Rezultatem był zawalenie się i pożar ścian.

15 lutego 2020 r.w Republice Białorusi w powiecie Łojańsk na terenie Liceum im.Oktyabrskaja wybuchł kocioł parowy, w wyniku którego zginął 24-letni miejscowy mieszkaniec.

W dniu 20 września 2020 r. O godz. 21.10 w kotłowni OJSC "Teploservice" (Korenovsk, Terytorium Krasnodarskie), która zaopatruje Centralny Szpital Okręgowy Okręgu Korenowskiego na terytorium Krasnodarskim, kocioł KSVa - 2,5 Gs został zniszczony i zawaliły się częściowo ściany i dach kotłowni.

W dniu 1 października 2020 r. W Jakuckiej wsi Batagaj w obwodzie wierchojańskim, przy bazie produkcyjnej do produkcji styropianu, doszło do wybuchu kotła parowego, w wyniku którego zginęły trzy osoby.

11 listopada 2020 roku w Kisłowodzku doszło do wybuchu kotła gazowego w kotłowni nr 4 przy ulicy Ostrowskiego.

Statystyki pokazują, że eksplozje występują z alarmującą konsekwencją. Jak zapobiegać sytuacjom awaryjnym? Przede wszystkim konieczne jest usprawnienie systemu automatyzacji i ochrony kotłów parowych i gorącej wody.

Automatyka kotła musi spełniać następujące wymagania: 1) obecność wystarczającej liczby jednostek sterujących szczelnością zaworów gazowych BKG; 2) pełna automatyzacja zapłonu grupy zapłonowej palników kotła; 3) instalacja bardziej zaawansowanych układów automatyki powinna być powiązana z istniejącymi przemiennikami częstotliwości sterującymi wyciągami dymu i wentylatorami nadmuchowymi; 4) łatwość zarządzania [3].

Przykładowo, zalecamy zorganizowanie sterowania głównego układu kotła za pomocą urządzeń OWEN. Analizując doświadczenia produkcyjne można stwierdzić, że wprowadzenie przez firmę OWEN programowalnego sterownika logicznego PLC100 umożliwia realizację następujących zadań automatyki dla kotłów parowych (np. Dla kotłów PTVM-30): 1) automatyczne śledzenie cały proces rozpalania kotła w ścisłej kolejności (rozpoczęcie wentylacji paleniska, uruchomienie programu kontroli szczelności armatury gazowej, uruchomienie przedmuchu gazociągu, sprawdzenie zabezpieczenia, zapalenie zapalarki i pierwszego palnika grupy zapłonowej na sygnał operatora zapalanie zapalarki i drugiego palnika grupy zapłonowej na sygnał obsługującego, rozpalanie kolejnych palników, rozpalanie kotła, obsługa kotła); 2) szeregowe podłączenie niezbędnych elementów zabezpieczających; 3) monitorowanie niezawodności automatyki bezpieczeństwa; 4) utrwalenie w pamięci komputera pierwotnej przyczyny awarii kotła; 5) monitorowanie stanu pracy regulatorów, modułów wejść / wyjść i programowalnego sterownika logicznego PLC, za pomocą którego sterowany jest kocioł; 6) kontrolę liczby włączonych palników; 7) obsługa elektronicznego rejestratora do sterowania zadanymi parametrami kotła na komputerze operatora.

Jeśli weźmiemy pod uwagę problem automatyzacji kotła parowego typu DKVR 10/13, to do rozwiązania problemów automatyki niezbędne jest stosowanie certyfikowanych narzędzi automatyki domowej, które bazują na sterowniku Tecon US TKM410. Oprogramowanie systemowe dostarczane jest przez producenta jako kompletny zestaw ze sterownikiem. Udostępnianie informacji bieżących i archiwalnych odbywa się na panelu operatorskim V04. Wszystkie urządzenia automatyki zlokalizowane są na zautomatyzowanym stanowisku operatora (AWP) w postaci osłony ShUK (szafy sterowniczej kotła). Domowe czujniki ze standardowymi dyskretnymi i analogowymi sygnałami wyjściowymi służą do zbierania informacji do systemu mikroprocesorowego. Czujniki są wybierane ze względu na koszty, dokładność i niezawodność oraz są umieszczone we wspólnej obudowie, aby ułatwić użytkowanie. Lokalna kontrola parametrów gazu, rozrzedzenia, powietrza i poziomu odbywa się za pomocą urządzeń zainstalowanych z przodu kotła.

Automatyzacja bezpieczeństwa procesów dla kotłów parowych typu DE (DE-4-14GM, DE-10-24GM, DE-6.5-14GM, DE-10-14GM, DE-16-14GM, DE-16-24GM, DE- 25-14GM, DE-25-24GM), które są przeznaczone do wytwarzania pary nasyconej i przegrzanej, zalecamy budowę w oparciu o urządzenie mikroprocesorowe (sterownik) AGAVA 6432.

Sterownik AGAVA 6432 podczas pracy na gazie lub paliwie płynnym zgodnie z instrukcją obsługi kotła, federalnymi normami i przepisami z zakresu bezpieczeństwa przemysłowego, przepisami technicznymi Federacji Rosyjskiej i Unii Celnej w zakresie bezpieczeństwa, zapewnia: 1) automatyczną kontrolę szczelności zaworów gazowych, 2) automatyczne rozpalanie palnika kotła gazowego, 3) półautomatyczne lub ręczne rozpalanie palnika na paliwo ciekłe, 4) powypadkową wentylację paleniska co najmniej 10 minuty.

Wyłączenie bezpieczeństwa palnika następuje w przypadku wykrycia jednego ze zdarzeń: 1) wzrostu / spadku ciśnienia gazu przed palnikiem; 2) obniżenie ciśnienia paliwa ciekłego przed palnikiem; 3) obniżenie ciśnienia powietrza przed palnikiem; 4) obniżenie podciśnienia w piecu; 5) podwyższenie poziomu w korpusie kotła powyżej górnego poziomu awaryjnego; 6) obniżenie poziomu w korpusie kotła poniżej dolnego poziomu awaryjnego; 7) zwiększenie ciśnienia pary w walczaku;

Oprócz realizacji wszystkich obowiązkowych zabezpieczeń automatyka oparta na mikroprocesorowym urządzeniu (sterowniku) AGAVA 6432 wykonuje: 1) automatyczną płynną regulację mocy kotła w zależności od ciśnienia pary w walczaku lub ciśnienia gazu na bojler; 2) automatyczna płynna regulacja stosunku paliwo / powietrze poprzez sterowanie siłownikiem łopatek kierujących wentylatora lub przemiennikiem częstotliwości silnika wentylatora; 3) automatyczna płynna regulacja podciśnienia w palenisku kotła poprzez sterowanie siłownikami prowadnicy wentylatora wyciągowego lub sterowanym częstotliwościowo napędem silnika wentylatora wyciągowego; 4) automatyczna płynna regulacja poziomu wody w walczaku poprzez sterowanie siłownikiem zaworu regulacyjnego na dopływie wody do kotła; 5) korekta tabeli stosunku paliwo / powietrze o zawartość tlenu w spalinach lub o temperaturę powietrza wpływającego do palnika; 6) sterowanie i ochrona kotła pracującego na rezerwowym paliwie ciekłym.

Do rejestracji zdarzeń i głównych parametrów technologicznych kotła w sterowniku zaimplementowano rejestrator elektroniczny.

Wskazane jest wykonanie układu automatyki kotła ciepłej wody typu KVGM w oparciu o sterownik KR-300ISh z regulacją „górnego poziomu”.

Jednocześnie system automatyki wykorzystuje komputer osobisty i system TRACE MODE 5.0 SCADA do wyświetlania i sterowania.

Rozważmy główne elementy zestawu automatyki opartego na sterowniku KR-300ISh, które umożliwiają efektywne sterowanie kotłem typu KVGM. Oni są:

1) Panel sterowania programu ShchUK, w którym zainstalowane są:

wielofunkcyjny sterownik mikroprocesorowy KR-300ISH KGZHT.421457.001 składający się z:

a) blok sterownika BK-Sh-1-1-XXX-20-1.5-1 ze złączami śrubowymi KBS-72SH;

b) blok BUSO-Sh-XXXX-0-1.5 ze złączami śrubowymi KBS-96SH-1.5;

c) zasilacze sterownika BP-Sh-1-9 i BP-4M;

Mierniki temperatury i ciśnienia 2TRM1;

2) tablica urządzeń wykonawczych, w których są zainstalowane:

wyłączniki automatyczne, aparatura łączeniowa i ochronna;

bezkontaktowe rozruszniki rewersyjne PBR-2M;

zasilacze Karat-22, BP-10, BUS-30;

3) oprogramowanie „LEONA”;

4) oprogramowanie „TRACE MODE”;

5) przetworniki ciśnienia z wyjściem elektrycznym typu Metran-100, TSM-0193, TSP-0193 oraz siłowniki typu MEOF-100 / 25–0,25u-99;

6) urządzenie zabezpieczające przed zapłonem ZZU-4;

7) selektywne urządzenia do pomiaru impulsów ciśnienia powietrza, podciśnienia w palenisku, ciśnienia wody oraz przepływomierze elektromagnetyczne do pomiaru przepływu wody z kotła.

Tym samym wykorzystując nowoczesne systemy automatyki do pracy kotłów parowych kontrolujemy wszystkie czynniki procesu technologicznego. Dzieje się to poprzez pomiar głównych parametrów pracy jednostek kotłowych i terminową sygnalizację awarii w instalacji kotłowej. W ten sposób zapewniamy długotrwałe i bezawaryjne funkcjonowanie kotłowni, a także zwiększamy bezpieczeństwo obsługi technicznej.

Literatura:

- Federalne normy i przepisy z zakresu bezpieczeństwa przemysłowego „Zasady bezpieczeństwa przemysłowego dla niebezpiecznych obiektów produkcyjnych, w których używa się urządzeń pracujących pod nadmiernym ciśnieniem” (zarządzenie Rostekhnadzor nr 116 z 25 marca 2014 r.).

- SP 62.13330.2011 * Systemy dystrybucji gazu. Zaktualizowane wydanie SNiP 42-01-2002 (z poprawką nr 1)

- SP 89.13330.2012 Kotłownie. Zaktualizowane wydanie SNiP II-35–76. SP (Kodeks Zasad) z dnia 30 czerwca 2012 r. Nr 89.13330.2012

- GOST R 54961–2012 Systemy dystrybucji gazu. Sieci gazowe. Ogólne wymagania eksploatacyjne. Dokumentacja operacyjna. GOST R z dnia 22 sierpnia 2012 r. Nr 54961–2012

- GOST 21204–97 Przemysłowe palniki gazowe. Ogólne wymagania techniczne (ze zmianami N 1, 2). GOST z dnia 25 kwietnia 1997 r. Nr 21204-97

Obiekt automatyzacji

Wyposażenie kotłów jako przedmiot regulacji jest złożonym układem dynamicznym o wielu połączonych ze sobą parametrach wejściowych i wyjściowych. Automatyzację kotłowni komplikuje fakt, że w jednostkach parowych tempo procesów technologicznych jest bardzo wysokie. Główne wartości regulowane to:

- natężenie przepływu i ciśnienie nośnika ciepła (woda lub para);

- rozładowanie w palenisku;

- poziom w zbiorniku zasilającym;

- W ostatnich latach zwiększono wymagania środowiskowe dotyczące jakości przygotowywanej mieszanki paliwowej, aw konsekwencji temperatury i składu spalin.

AUTOMATYCZNA REGULACJA KOTŁÓW PAROWYCH

4.5 Bębnowy kocioł parowy jako obiekt sterowania

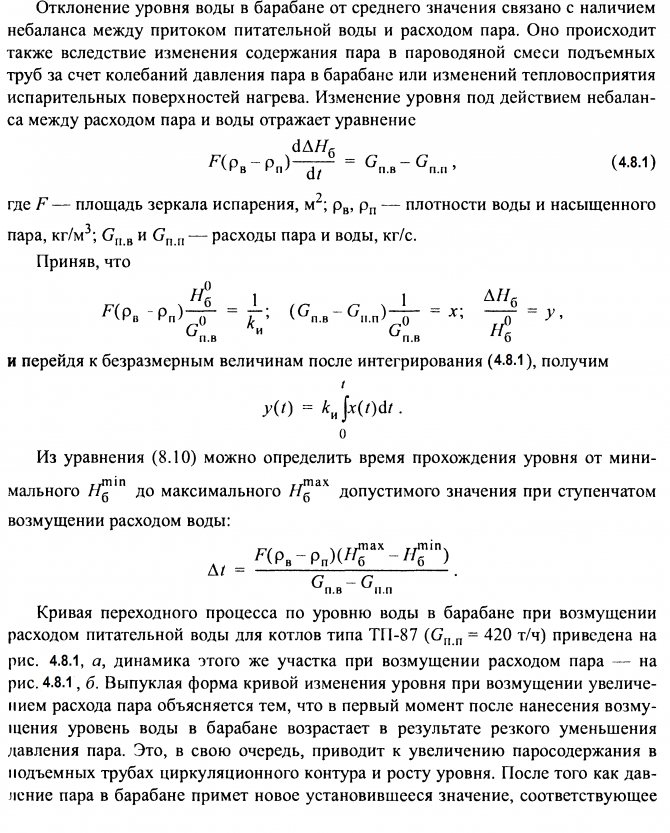

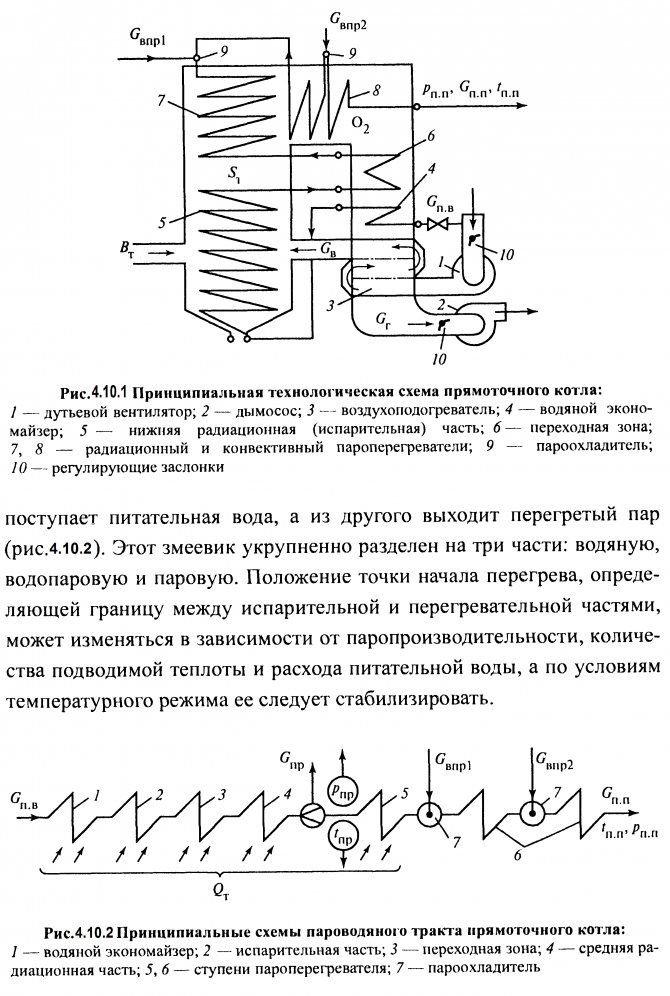

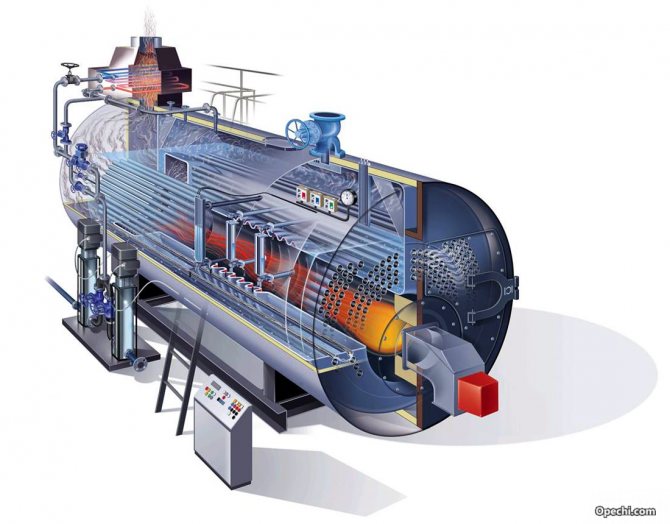

Schemat procesu technologicznego zachodzącego w walczakowym kotle parowym przedstawiono na rys. 4.5.1. Paliwo wchodzi przez palniki do pieca 7, gdzie jest zwykle spalane metodą pochodni. Aby utrzymać proces spalania, do paleniska dostarczane jest powietrze w odpowiedniej ilości QB.

Jest pompowany za pomocą wentylatora DV i wstępnie podgrzewany w nagrzewnicy powietrza

9.

Podczas spalania powstają spaliny Qg

zasysanie z paleniska z wyciągiem dymu DS. Po drodze przechodzą przez powierzchnie grzewcze przegrzewaczy 5,

6

, ekonomizer wody

8

, Podgrzewacz powietrza

9

i są odprowadzane przez komin do atmosfery.

Proces parowania odbywa się w rurach wznośnych obiegu cyrkulacyjnego 2, osłaniając piec komorowy i zasilany wodą z rur spustowych 3.

Para nasycona Gb z bębna

4

wchodzi do przegrzewacza, gdzie jest podgrzewany do zadanej temperatury dzięki promieniowaniu palnika i konwekcyjnemu ogrzewaniu spalinami. W tym przypadku temperatura przegrzania pary jest kontrolowana w schładzaczu 7 za pomocą wtrysku wody Gvpr.

Głównymi regulowanymi wartościami kotła są natężenie przepływu pary przegrzanej Gp.p

, jego ciśnienie

Pp.p

i temperatura t

p.p

... Natężenie przepływu pary jest zmienne, a jej ciśnienie i temperatura utrzymywane są w pobliżu stałych wartości w granicach dopuszczalnych odchyleń, co wynika z wymagań danego trybu pracy turbiny lub innego odbiornika energii cieplnej.

Ponadto w dopuszczalnych tolerancjach należy utrzymywać następujące wartości:

poziom wody w bębnie H.b

- regulować poprzez zmianę dopływu wody zasilającej

GP.B

;

próżnia w górnej części paleniska ST

- regulować poprzez zmianę zasilania wyrzutni zasysających spaliny z paleniska;

Figa. 4.5.1. Podstawowy schemat technologiczny kotła walcowego:

GPZ - główny zawór parowy; RPK - regulacyjny zawór zasilający; 1

- palenisko;

2

- obwód cyrkulacyjny;

3

- kropla grubo;

4

- bęben;

5,6

- przegrzewacze pary; 7 - schładzacz;

8

- ekonomizer;

9

- Podgrzewacz powietrza

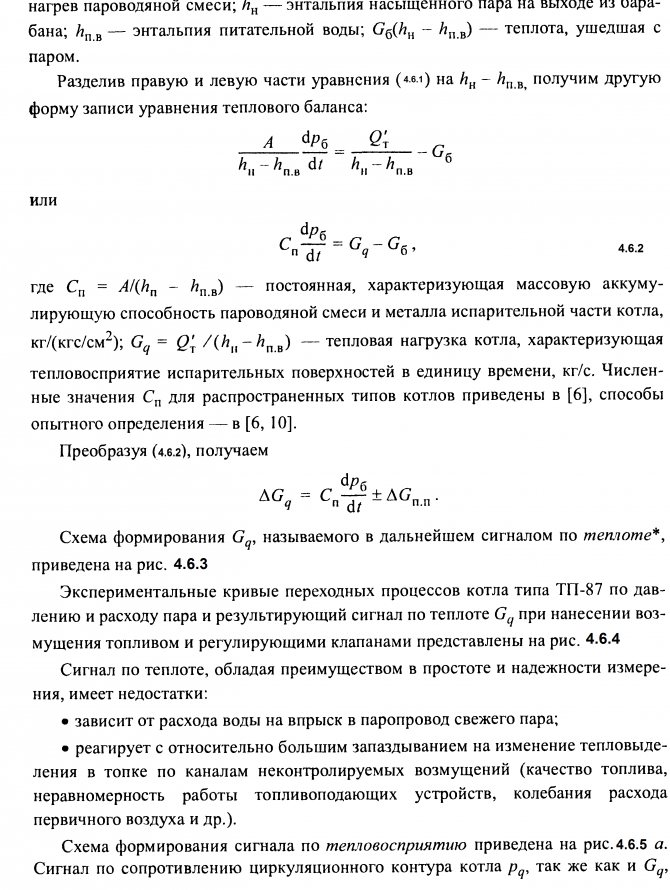

4.6 Regulacja procesów spalania i parowania

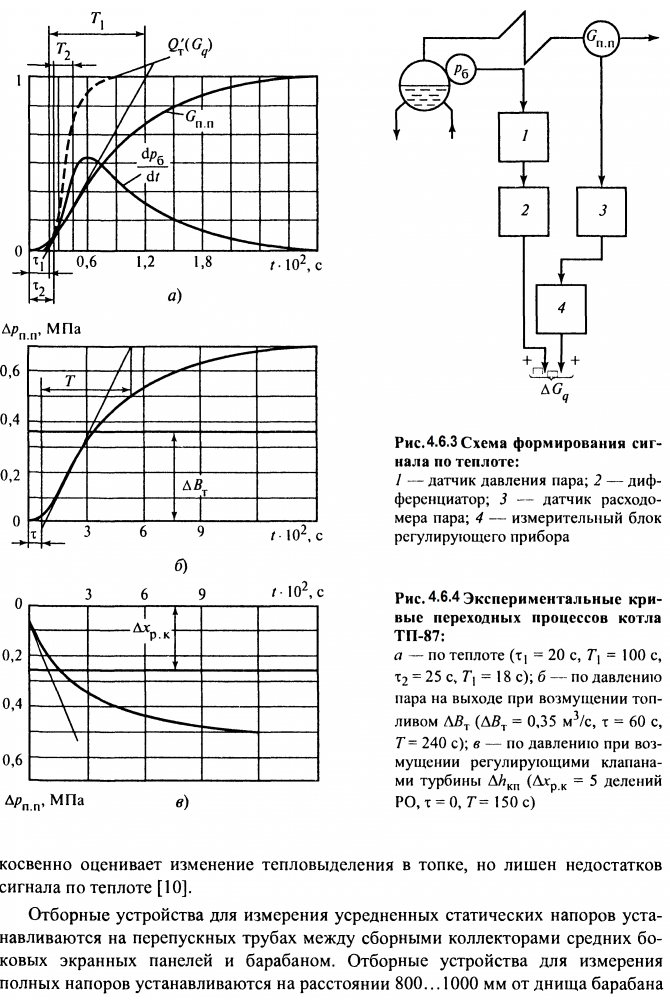

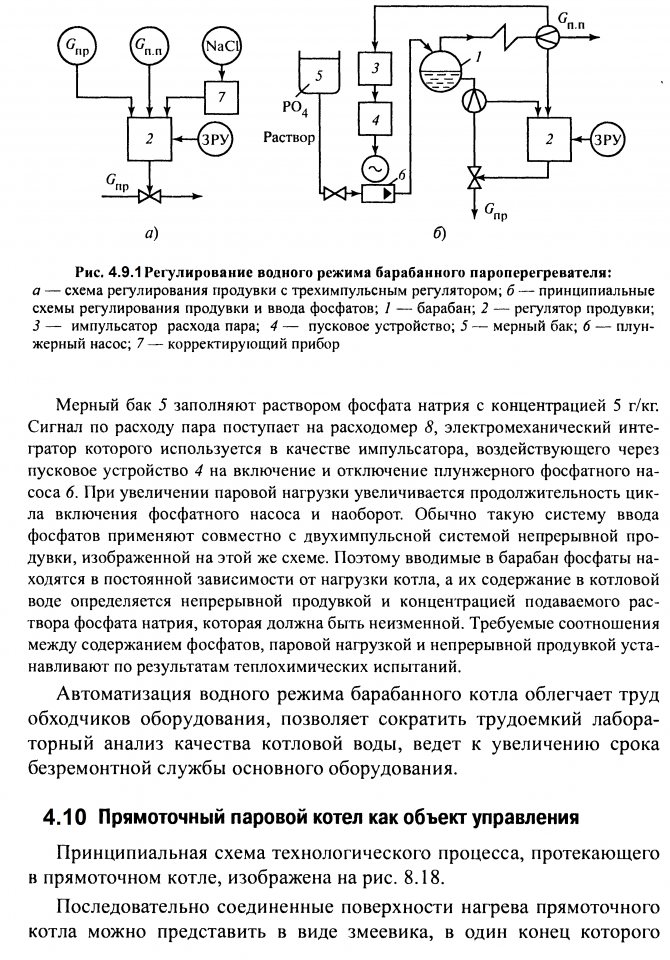

Figa. 4.6.5 Schemat obwodu sterującego

ciśnienie pary przed turbiną:

1 - regulator dopływu paliwa; 2 - regulator częstotliwości obrotów (prędkości); 3 - zawory sterujące turbiną; 4 - regulator ciśnienia; 5 - napęd elektryczny synchronizatora turbiny

Schemat ideowy zamkniętego ACP ciśnienia pary przed turbiną dla rozpatrywanego przypadku pokazano na rys. 4.6.5, wiersz ale.

Na tym schemacie ciśnienie pary jest utrzymywane przez regulator ciśnienia

4

działając na regulator zasilania paliwem U, a prędkość wirnika turbiny - regulator prędkości

2.

W trybie podstawowym działanie regulatora ciśnienia należy przełączyć na mechanizm sterujący zaworami regulacyjnymi turbiny 3 poprzez napęd elektryczny synchronizatora turbiny 5 (rys. 4.6.5 - linia b).

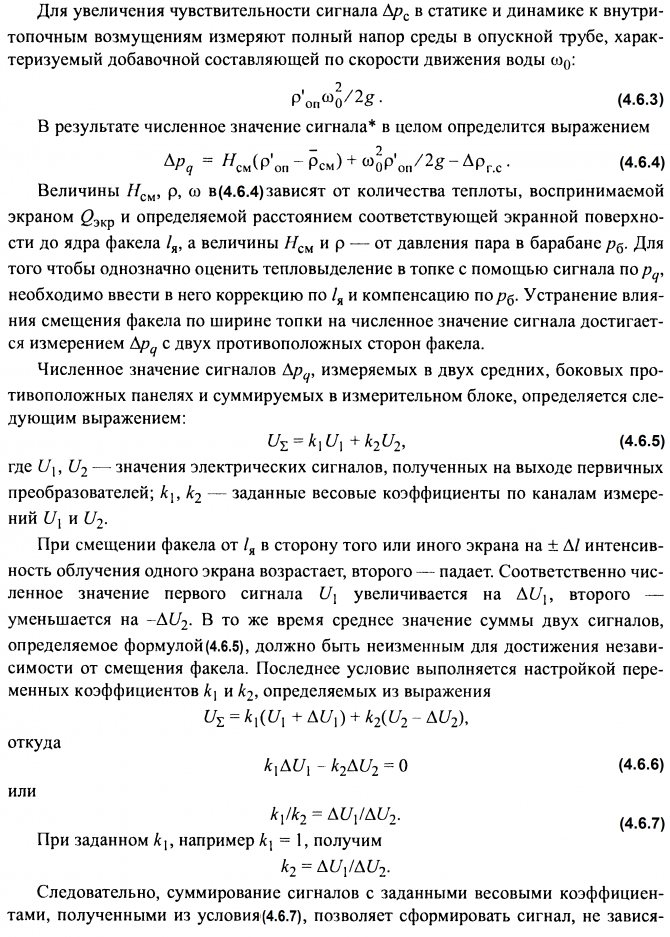

Regulacja grupy kotłów ze wspólnym przewodem parowym. Schemat regulacji dla tego przypadku (schemat z regulatorem głównym) pokazano na rys. 4.6.7, a. Utrzymywanie ciśnienia pary we wspólnym przewodzie zbliżonym do stałej wartości w stanie ustalonym zapewnia dostawę określonej ilości paliwa do paleniska każdego kotła. W trybie przejściowym, spowodowanym zmianą całkowitego obciążenia parą, ciśnienie pary jest regulowane poprzez dostarczanie paliwa do każdego kotła lub jego części. W tym przypadku są dwa przypadki.

Wszystkie kotły działają w trybie regulacyjnym. Odchylenie ciśnienia pary we wspólnym przewodzie parowym pm doprowadzi do pojawienia się odpowiedniego sygnału na wejściu głównego regulatora 3. Steruje on regulatorami dopływu paliwa do wszystkich kotłów. Udział każdego z nich w całkowitym obciążeniu parą jest ustawiany za pomocą pokręteł sterowania ręcznego (ZRU).

Przełączenie części bloków do trybu podstawowego następuje poprzez rozłączenie połączeń regulatorów dopływu paliwa z regulatorem głównym. Ciśnienie pary we wspólnej linii parowej jest regulowane przez jednostki, których połączenia z głównym regulatorem nie są zerwane. Rozwiązanie to jest wskazane w przypadku dużej liczby kotłów pracujących równolegle, gdy nie ma potrzeby utrzymywania wszystkich jednostek w trybie regulacyjnym.

Figa. 4.6.7. Schematy schematyczne regulacji ciśnienia pary we wspólnym rurociągu parowym z regulatorem głównym (a) i stabilizacji zużycia paliwa (b):

1 - regulator dopływu paliwa; 2 - regulator prędkości turbiny; 3 - główny regulator ciśnienia pary; K1, K2 - kotły; Т1, Т2 - turbiny

W pierwszym przypadku zapewniony jest równomierny rozkład obciążeń z odbiornika pary pomiędzy poszczególne jednostki, w drugim - stabilność obciążenia parą jednostek pracujących w trybie podstawowym.

Prześledźmy działanie ACP z głównym regulatorem w przypadku zakłóceń wewnątrz pieca. Załóżmy, że zakłócenie dociera kanałem paliwowym.

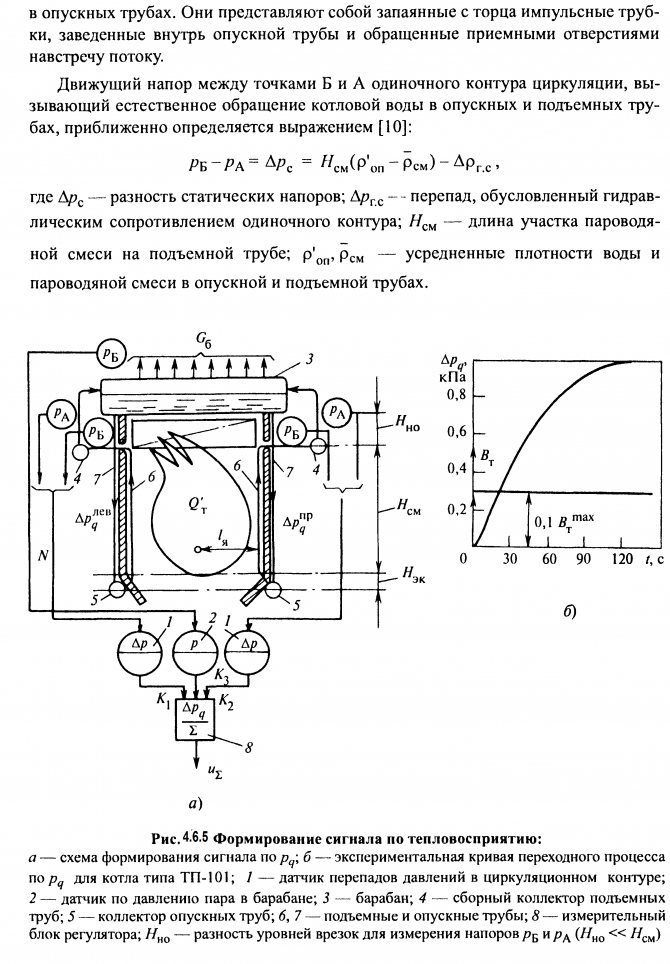

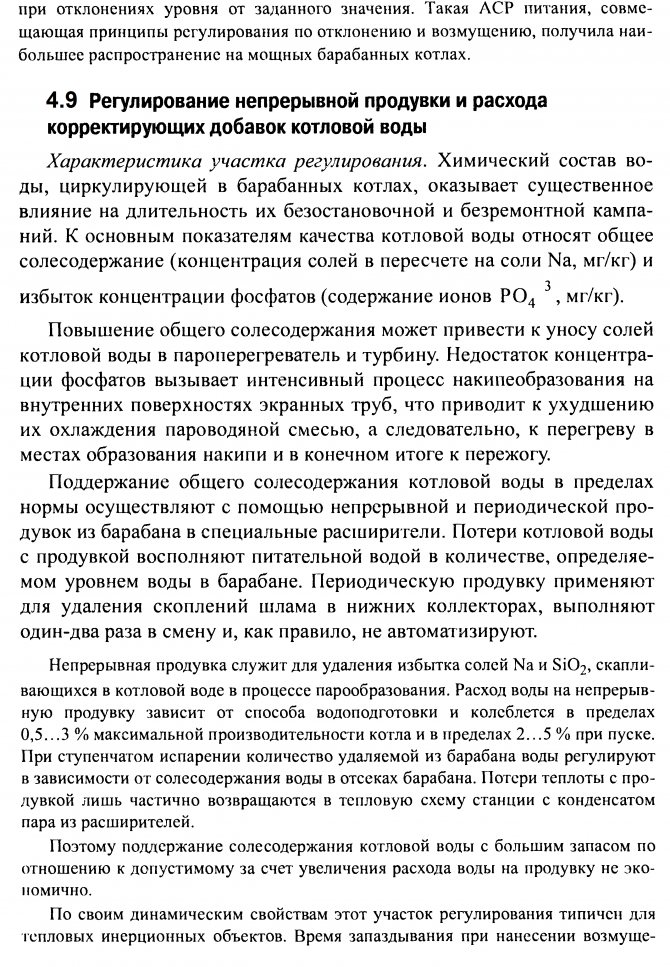

Figa. 4.6.8 Regulacja dopływu paliwa według schematu „ciepła odniesienia”:

a, b - schematy strukturalne i funkcjonalne; I, II - kontury zewnętrzne i wewnętrzne; 1 - regulator ciśnienia pary; 2, 3 - regulatory paliwa; 4.5 - czynniki różnicujące

Jeszcze mniejszą bezwładność w porównaniu z sygnałem ciepła posiada sygnał o odbiorze ciepła ścian pieca ∆pq. Jego zastosowanie w ACR obciążenia cieplnego zamiast sygnału cieplnego umożliwia poprawę jakości regulacji dzięki zwiększeniu prędkości obwodu stabilizującego II (patrz rys. 8.8, a).

Regulacja wydajności procesu spalania. Sprawność kotła ocenia się na podstawie sprawności, która jest równa stosunkowi ciepła użytecznego zużytego na wytwarzanie i przegrzanie pary wodnej do dostępnego ciepła, które można uzyskać spalając całe paliwo.

Krzywe przebiegu przejściowego sekcji dla zawartości tlenu 02 w spalinach za przegrzewaczem przy zakłóceniu przez wzrost przepływu powietrza ∆Qw, łopatki kierujące (HA) wentylatorów nadmuchowych jako procent wskaźnika położenia ( % UP) i paliwo gazowe ∆BT

m3 / h pokazano na ryc. 4.6.9, b. Bezwładność sekcji zależy od objętości komory spalania i przylegającego do niej kanału gazowego, a także od opóźnienia urządzenia pomiarowego. W matematycznym opisie własności dynamicznych sekcja ta jest reprezentowana jako sekwencyjne połączenie dwóch ogniw: opóźnienia transportowego τ i inercjalnego rzędu pierwszego ze stałą czasową T [26].

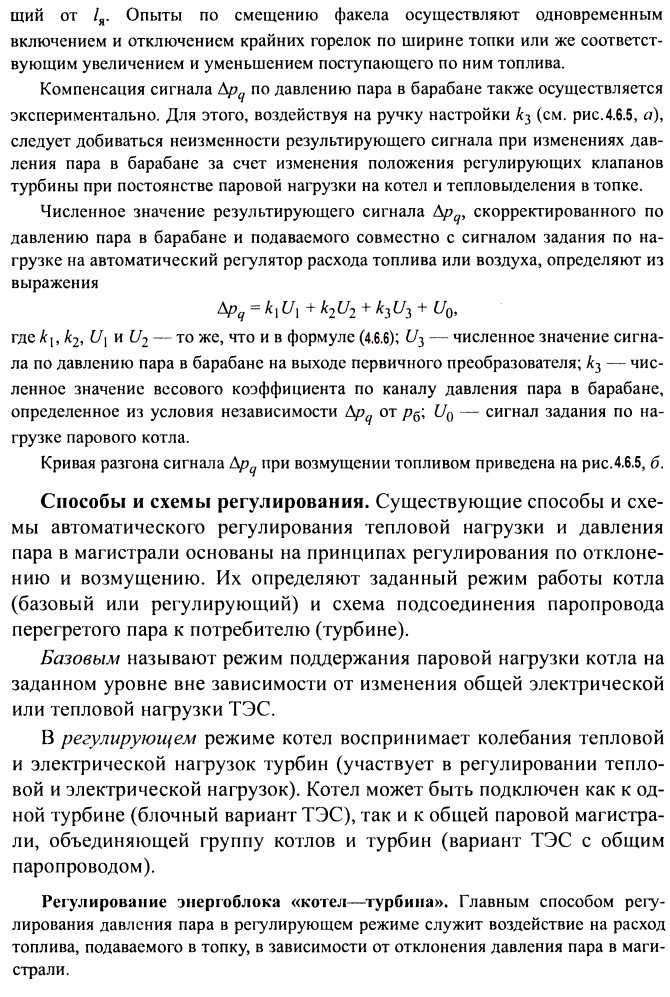

Metody i schematy regulacji. Głównym sposobem regulacji nadmiaru powietrza za przegrzewaczem jest zmiana jego ilości dostarczanej do paleniska za pomocą wentylatorów nadmuchowych. Istnieje kilka opcji schematów automatycznej kontroli dopływu powietrza, w zależności od metod pośredniej oceny wydajności procesu spalania na podstawie stosunku różnych sygnałów.

1. Regulacja wydajności w zależności od stosunku paliwo-powietrze. Przy stałej jakości paliwa, jego zużyciu i ilości powietrza potrzebnego do zapewnienia wymaganej sprawności spalania łączy bezpośrednia proporcjonalna zależność ustalona w wyniku testów eksploatacyjnych. Jeśli pomiar zużycia paliwa jest wykonany wystarczająco dokładnie, to utrzymanie optymalnego nadmiaru powietrza można zrealizować za pomocą schematu sterowania znanego jako paliwo-powietrze (rys. 4.6.10, a). W przypadku paliwa gazowego wymagany stosunek ilości gazu do powietrza jest określany przez porównanie spadków ciśnienia na ogranicznikach zainstalowanych na gazociągu i na nagrzewnicy powietrza RVP lub na specjalnym urządzeniu do pomiaru natężenia przepływu powietrza. Różnica tych sygnałów podawana jest na wejście automatycznego regulatora oszczędności, który steruje zasilaniem wentylatorów nadmuchowych.

Ciągły pomiar zużycia paliwa stałego, jak już wspomniano, jest nierozwiązanym problemem. Czasami zużycie sproszkowanego paliwa szacuje się np. Po położeniu korpusu regulacyjnego (poprzeczki płaskiego regulatora), od którego zależy tylko częstotliwość obrotów podajników, a nie zużycie pyłu. Ta metoda sterowania nie uwzględnia jakościowej zmiany składu i zużycia paliwa związanej ze zwiększeniem lub spadkiem prędkości powietrza transportowego lub z zakłóceniem normalnej pracy podajników pyłu. Dlatego stosowanie schematu paliwo - powietrze jest uzasadnione tylko w obecności paliwa ciekłego lub gazowego o stałym składzie.

2. Regulacja wydajności w zależności od stosunku para-powietrze. Na jednostkę zużycia paliwa o innym składzie wymagana jest inna ilość powietrza. Taka sama ilość jest wymagana na jednostkę ciepła uwalnianego podczas spalania różnych rodzajów paliw. Dlatego jeśli oceniamy uwalnianie ciepła w piecu na podstawie natężenia przepływu pary i zmieniamy dopływ powietrza zgodnie ze zmianami tego natężenia przepływu, to w zasadzie można uzyskać optymalny nadmiar powietrza.

3. Tę zasadę regulacji dopływu powietrza wykorzystuje się w układzie para-powietrze (rys. 6.6.10, b).

Regulacja sprawności na podstawie stosunku sygnałów ciepło-powietrze (rys. 6.6.10, c). Jeżeli oddanie ciepła w piecu Qt 'oszacuje się na podstawie zużycia pary przegrzanej i szybkości zmian ciśnienia pary w bębnie, to bezwładność tego całkowitego sygnału (Gq, patrz rys. 6.6.4, a) pod zakłócenia w piecu będą znacznie mniejsze niż bezwładność jednego sygnału pod względem zużycia pary Q n n

Figa. 4.6.10. Regulacja dopływu powietrza w zależności od stosunku:

a - paliwo - powietrze; b - para - powietrze; c - ciepło - powietrze; d - obciążenie - powietrze z korekcją O2; 1 - regulator dopływu powietrza; 2 - organ regulacyjny; 3 - wyróżnik; 4 - korekcyjny regulator powietrza; 5 - regulator korygujący ciśnienie pary przegrzanej (regulator odniesienia obciążenia)

Ilość powietrza odpowiadająca danemu uwalnianiu ciepła jest mierzona spadkiem ciśnienia na nagrzewnicy powietrza lub ciśnieniem powietrza w rurze wylotowej wentylatora. Różnica między tymi sygnałami jest używana jako sygnał wejściowy do regulatora ekonomicznego.

cztery.Sterowanie wydajnością zgodnie ze stosunkiem odniesienia - powietrze z dodatkowym sygnałem zawartości O2 w spalinach (rys. 4.6.10, d). Zawartość O2 w produktach spalania paliw charakteryzuje się nadmiarem powietrza i słabo zależy od składu paliwa. Dlatego użycie O2 jako sygnału wejściowego do automatycznego regulatora wpływającego na natężenie przepływu powietrza jest całkiem rozsądne. Jednak wdrożenie tej metody jest utrudnione ze względu na brak niezawodnych i szybko działających analizatorów tlenu. Dlatego w warunkach przemysłowych systemy kontroli dopływu powietrza stały się powszechne nie z bezpośrednimi, ale z działaniami naprawczymi w odniesieniu do O2.

5.

Utrzymywanie nadmiaru powietrza w zakresie ciepła do powietrza, a zwłaszcza stosunku pary do powietrza, jest proste i niezawodne, ale nie jest dokładne. Na przykład system regulacji ekonomicznej działający według schematu powietrza zadaniowego z dodatkową korekcją O2 pozbawiony jest tej wady. System jako całość łączy w sobie zasady kontroli zakłóceń i ugięć. Regulator nawiewu I zmienia swoje natężenie przepływu zgodnie z sygnałem z regulatora głównego lub regulatora korygującego 5, który jest regulatorem automatycznym ustawianym przez obciążenie kotła. Sygnał proporcjonalny do natężenia przepływu powietrza rvp działa jak w innych obwodach:

po pierwsze usuwa zakłócenia w natężeniu przepływu powietrza niezwiązane z regulacją wydajności (włączanie lub wyłączanie układów przygotowania pyłu itp.);

po drugie, pomaga ustabilizować sam proces regulacji dopływu powietrza, ponieważ jednocześnie służy jako sygnał twardego ujemnego sprzężenia zwrotnego.

Wprowadzenie dodatkowego sygnału korygującego na zawartość O2 zwiększa dokładność utrzymania optymalnego nadmiaru powietrza w dowolnym układzie sterowania wydajnością. Dodatkowy regulator korekcyjny 4 dla O2 w ustawieniu - schemat regulacji powietrza steruje dopływem powietrza w przypadku zakłóceń paleniska i bezpośrednio zapewnia utrzymanie zadanego nadwyżki powietrza w palenisku.

Regulacja podciśnienia w piecu. Obecność małej (do 20 ... 30 Pa) stałej próżni ST w górnej części pieca jest konieczna w warunkach normalnego trybu spalania. Zapobiega to wyrzucaniu gazów z paleniska, przyczynia się do stabilności palnika i służy jako pośredni wskaźnik bilansu materiałowego pomiędzy powietrzem doprowadzanym do paleniska a spalinami. Obiektem regulacji rozrzedzania jest komora spalania z połączonymi z nią szeregowo kanałami gazowymi od komory nawrotnej do rur zasysających oddymiających. Wejściowym efektem regulacyjnym tej sekcji jest natężenie przepływu spalin, które jest określane przez zasilanie wyrzutni dymu. Zewnętrzne wpływy zakłócające obejmują zmianę natężenia przepływu powietrza w zależności od obciążenia cieplnego urządzenia, zakłócenia wewnętrzne - naruszenia reżimu gazowo-powietrznego związane z pracą układów przygotowania pyłu, operacje usuwania żużla itp.

Krzywa zmiany sygnału rozrzedzenia górnej części pieca ST, z zaburzeniem natężenia przepływu spalin, została podana w [26]. Sekcja rozrzedzenia nie ma opóźnień, ma niską bezwładność i znaczne samopoziomowanie. Negatywną właściwością miejsca są wahania wartości regulowanej wokół średniej wartości St 'o amplitudzie do 30 ... 50 Pa (3 ... 5 mm słupa wody) i częstotliwości do kilku herc.

Takie fluktuacje (pulsacje) zależą od wielu czynników, w szczególności od pulsacji zużycia paliwa i powietrza. Utrudniają one pracę urządzeń sterujących, szczególnie tych z elementami wzmacniającymi przekaźnik, powodując ich zbyt częstą pracę.

Aby wygładzić pulsacje, przed głównymi urządzeniami pomiarowymi instaluje się specjalne urządzenia tłumiące: rurki dławiące i podkładki, rurki impulsowe o zwiększonej średnicy lub cylindry pośrednie (zbiorniki).W tym celu stosuje się również elektryczną przepustnicę, która jest dostępna w obwodach elektrycznych zespołów pomiarowych urządzeń sterujących [21].

Metody i schematy regulacji. Regulacja podciśnienia odbywa się zwykle poprzez zmianę ilości spalin zasysanych przez wyrzutnie dymu. Ponadto ich podaż można regulować:

• obrotowe przepustnice wieloosiowe (patrz rys. A.2, e);

• kierownice (patrz Rys. A.7);

• sprzęgła hydrauliczne, zmieniające ilość obrotów wirnika oddymiacza (patrz rys. A.6) lub przez napęd główny, zmieniające prędkość.

Porównanie różnych metod sterowania pod względem jednostkowego zużycia energii elektrycznej do napędu oddymiaczy przedstawiono na rys. A.8.

Figa. 4.6.11. Próżnia ACP w piecu

Najbardziej rozpowszechniony jest obwód sterowania rozrzedzeniem z jednopulsowym regulatorem PI, który realizuje zasadę regulacji przez odchylenie (rys. 4.6.11).

Wymaganą wartość zmiennej regulowanej ustawia się za pomocą nastawnika ręcznego regulatora podciśnienia 1. Podczas pracy kotła w trybie regulacji często występują zmiany obciążenia cieplnego, aw konsekwencji zmiany natężenia przepływu powietrza. Działanie regulatora powietrza 2 prowadzi do chwilowego zakłócenia równowagi materiałowej między dopływającym powietrzem a spalinami. Aby zapobiec temu naruszeniu i zwiększyć prędkość regulatora podciśnienia, zaleca się wprowadzenie dodatkowego efektu zanikania regulatora powietrza poprzez dynamiczne urządzenie sprzęgające 3 na jego wejściu.

Jako dynamiczne urządzenie komunikacyjne stosuje się nieokresowe łącze, którego sygnał wyjściowy jest podawany na wejście regulatora podciśnienia tylko w momentach ruchu siłownika regulatora powietrza.

Regulacja pierwotnego ciśnienia powietrza. Prędkości mieszanki pyłowo-powietrznej w przewodach pyłowych do palników kotłów z zasobnikiem przemysłowym powinny zmieniać się tylko w określonych granicach, niezależnie od obciążenia parą i całkowitego zużycia powietrza. Ograniczenia tego należy przestrzegać ze względu na niebezpieczeństwo zatkania się rur pyłowych oraz ze względu na warunki utrzymania odpowiednich prędkości powietrza pierwotnego u wylotu palników.

Regulacja dopływu powietrza pierwotnego do rur odpylających odbywa się za pomocą regulatora, który odbiera sygnał z ciśnienia powietrza w kanale powietrza pierwotnego i działa na zasilanie wentylatora powietrza pierwotnego lub na zawory dławiące zainstalowane na wspólnych wlotach powietrza. kanał powietrza pierwotnego.

Przejściowa krzywa procesu dla pierwotnego ciśnienia powietrza we wspólnej skrzynce jest podana w [26].

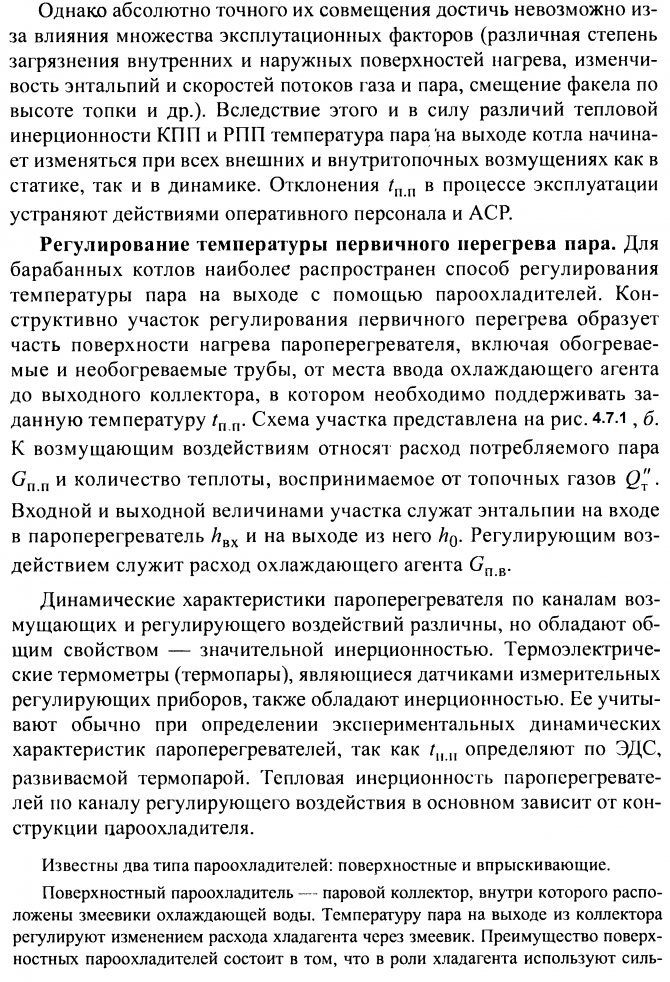

4.6.1 Regulacja przegrzania walczaków parowych

Temperatura przegrzania pary na wylocie z kotła jest jednym z najważniejszych parametrów decydujących o sprawności i niezawodności turbiny parowej i całego bloku energetycznego. Zgodnie z wymaganiami PTE, dopuszczalne długoterminowe odchylenia temperatury przegrzania

znika w stanie ustalonym. Do formowania zanikającego sygnału zwykle używa się prawdziwego łącza różnicującego.

Zbliżanie się punktu wtrysku do wylotu z przegrzewacza zmniejsza bezwładność sekcji, a tym samym poprawia jakość procesów sterowania. Jednocześnie prowadzi to do pogorszenia reżimu temperaturowego metalu powierzchni grzewczych znajdujących się przed schładzaczem. Dlatego w kotłach o dużej mocy z zaawansowanymi przegrzewaczami stosuje się sterowanie wielostopniowe. W tym celu wzdłuż strumienia pary zainstalowane są dwa lub więcej urządzeń wtryskowych, sterowanych przez automatyczne regulatory temperatury.

Pozwala to na dokładniejszą regulację temperatury pary na wylocie z kotła i jednocześnie chroni metal w górnych stopniach przegrzewacza.

Automatyczny regulator na wylocie każdego stopnia działa również według schematu dwupulsowego: z głównym sygnałem odchylenia temperatury pary na wylocie i dodatkowym zanikającym sygnałem dla temperatury pary za schładzaczem.W obecności kilku strumieni pary, temperatura przegrzania pierwotnego jest kontrolowana oddzielnie. Instalacja automatycznych regulatorów jest przewidziana na każdej z linii parowych.

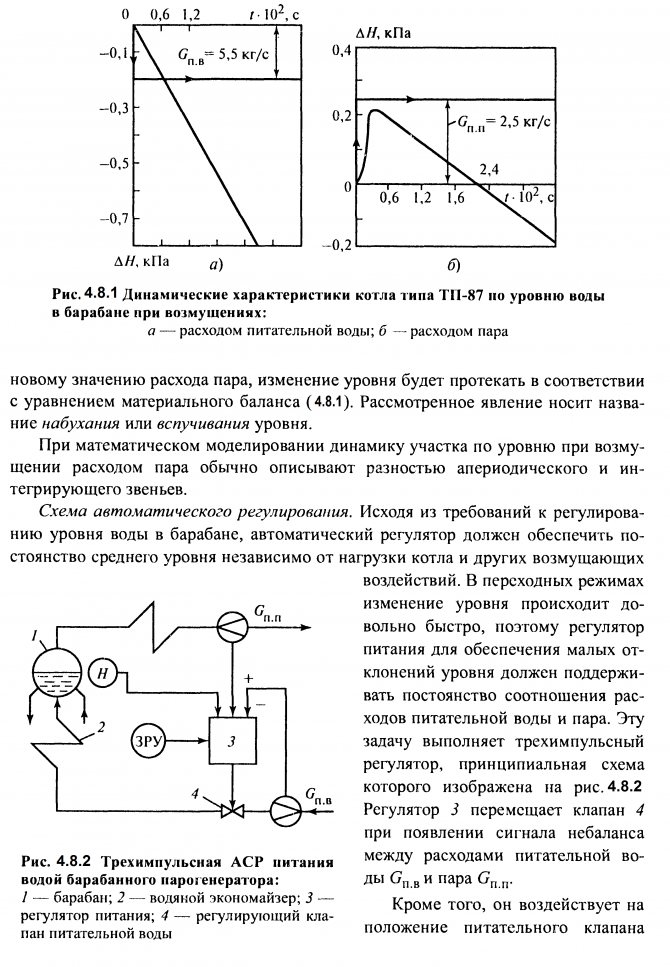

4.8 Regulacja zasilania kotłów parowych

Przyjmuje się, że maksymalne dopuszczalne odchylenia poziomu wody w walczaku wynoszą ± 100 mm od średniej wartości zadanej przez producenta. Średnia wartość poziomu może nie pokrywać się z osią geometryczną bębna. Maksymalne dopuszczalne odchylenia są określone podczas pracy. Spadek poziomu poza granice wziernika zamontowanego na bębnie traktowany jest jako „odpływ” wody, a nadmiar jego górnej widocznej części za „przelew”. Odległość między tymi krytycznymi znakami wynosi 400 mm.

Obniżenie poziomu do punktu połączenia rur stojących obwodu cyrkulacyjnego może prowadzić do przerw w zasilaniu i chłodzeniu wodnym rur pionowych. Konsekwencją tego może być naruszenie wytrzymałości rur na połączeniach z korpusem bębna, aw najcięższym przypadku - wypalenie. Nadmierny wzrost poziomu może prowadzić do spadku sprawności urządzeń do oddzielania w bębnie i przedwczesnego znoszenia soli w przegrzewaczu. Ponowne podawanie bębna i wrzucanie cząstek wody do turbiny powoduje poważne mechaniczne uszkodzenie wirnika i łopatek. Bęben zasilany jest wodą jeden i rzadziej dwa ciągi rurociągów wody zasilającej, z których jeden pełni rolę rezerwową.

Poziomy automatyzacji

Stopień automatyzacji ustala się przy projektowaniu kotłowni lub przy remoncie / wymianie urządzeń. Może się wahać od sterowania ręcznego opartego na odczytach oprzyrządowania do w pełni automatycznego sterowania opartego na algorytmach zależnych od pogody. Poziom automatyzacji determinowany jest przede wszystkim przeznaczeniem, mocą i cechami funkcjonalnymi pracy urządzeń.

Nowoczesna automatyzacja pracy kotłowni zakłada podejście zintegrowane - podsystemy sterowania i regulacji poszczególnych procesów technologicznych są połączone w jedną sieć ze sterowaniem grupami funkcjonalnymi.

Automatyzacja kotłów parowych DKVR z systemem oszczędzania energii „Fakel-2010”

| Szafa sterownicza oprzyrządowania | Stacja sterowania VFD silnika | Analizator spalin KAKG, IAKG |

Krótki opis kotłów parowych DKVr Nazewnictwo kotłów parowych DKVr: DKVr-2,5-13; DKVr-4-13; DKVr-4-13-250; DKVr-6.5-13; DKVr-6.5-23; DKVr-6,5-13-250; DKVr-6.5-23-370; DKVr-10-13; DKVr-10-23; DKVr-10-13-250; DKVr-10-23-250 (370); DKVr-10-39; DKVr-10-39-440; DKVr-20-13; DKVr-20-23; DKVr-20-13-250; DKVr-20-23-370. Kotły parowe DKVr (E) przeznaczone są do wytwarzania pary nasyconej i przegrzanej wykorzystywanej do ogrzewania oraz kotłów przemysłowych i elektrowni. Przemysł produkuje kotły olejowo-gazowe typu DKVr o wydajności pary 2,5; cztery; 6,5; 10 i 20 t / h przy ciśnieniu roboczym 1,3 i 2,3 MPa (13 i 23 kg / cm2). Kotły wyposażone są w palniki typu HMG, o mocy zainstalowanych palników decyduje moc kotła. W kotłach o wydajności do 10 t / h dwa palniki montowane są z przodu kotła na jednej kondygnacji, a na kotłach DKVr-20 - trzy palniki na dwóch poziomach. Na kotłach zainstalowany jest ekonomizer do odzyskiwania ciepła spalin. W celu doprowadzenia powietrza do palników kocioł jest wyposażony w wentylator o wymaganej wydajności. Aby usunąć spaliny i wytworzyć w palenisku niezbędną próżnię, kotły wyposażone są również w oddymiacz o wymaganej wydajności. Moc kotła jest regulowana poprzez regulację mocy palników.

Energooszczędna automatyka do kotłów DKVr "od NPF Uran-SPb" JSC NPF "Uran-SPb" wykonuje komplet prac w zakresie technicznego doposażenia automatyki i dostawy gazu kotła pod klucz ("Zakres usług») Od opracowania dokumentacji projektowej po montaż urządzeń i dostosowanie eksploatacyjne w oparciu o wyposażenie KB AGAVA. NPF „Uran-SPb” jest dealerem tej firmy, wykorzystuje urządzenia w swoich opracowaniach i dostarcza je po cenach producenta. Podczas przebudowy automatyki kotła parowego DKVr zastosowano autorską technologię oszczędnego i ekologicznego spalania paliwa „Fakel” w postaci systemu oszczędzania energii „Fakel-2010”... Zapewniona jest automatyczna regulacja kotła: z automatycznym zapłonem palników, z korektą dopływu powietrza do spalania na podstawie analizy spalin oraz z regulacją częstotliwości obrotów silników elektrycznych (VFD). Operatorzy kotłowni mogą zakłócać pracę automatyki poprzez przejście z trybu „Automatyczny” na „Ręczny”. System automatyki i regulacji bezpieczeństwa kotła oparty jest na mikroprocesorowym sterowniku AGAVA 6432 dla kotłów, pieców, suszarek (sterownik) Przepisy techniczne Federacji Rosyjskiej i Unii Celnej w zakresie bezpieczeństwa SP 62.13330.2011, SP 89.13330. 2012, GOST R 54961-2012, GOST 21204-97 zapewnia:

- automatyczna kontrola szczelności zaworów gazowych,

- automatyczny zapłon palnika kotła gazowego,

- półautomatyczny lub ręczny zapłon palników olejowych,

- wyłączenie ochronne palników w przypadku wystąpienia jednego ze zdarzeń: wzrostu / spadku ciśnienia gazu przed palnikiem;

- obniżenie ciśnienia paliwa płynnego przed palnikiem;

- obniżenie ciśnienia powietrza przed palnikiem;

- obniżenie próżni w piecu;

- wzrost poziomu w korpusie kotła powyżej górnego poziomu awaryjnego;

- obniżenie poziomu w korpusie kotła poniżej dolnego poziomu awaryjnego;

- zwiększenie ciśnienia pary w walczaku kotła;

- zgaszenie pochodni palnika lub zapalnika;

- wyłączenie wyciągu dymu;

- wyłączenie dmuchawy;

- przerwa w zasilaniu lub zanik napięcia na zdalnych i automatycznych urządzeniach sterujących i przyrządach pomiarowych.

Regulacja wydajności kotła Sterownik AGAVA 6432 oprócz zaimplementowania wszystkich obowiązkowych zabezpieczeń wykonuje:

- automatyczna płynna regulacja mocy kotła w zależności od ciśnienia pary w walczaku lub ciśnienia gazu na kotle;

- automatyczna płynna regulacja stosunku "paliwo-powietrze" poprzez sterowanie siłownikiem łopatki kierującej wentylatora lub sterowanym częstotliwościowo napędem silnika wentylatora w zależności od ciśnienia gazu i powietrza,

- podciśnienie w palenisku kotła poprzez sterowanie siłownikami urządzenia prowadzącego oddymianie lub sterowanym częstotliwościowo napędem silnika oddymiaka poprzez ciśnienie / podciśnienie w palenisku kotła,

- poziom wody w walczaku poprzez sterowanie siłownikiem zaworu regulacyjnego na dopływie wody do kotła;

Program sterownika może przewidywać funkcję redukcji mocy kotła poprzez wyłączenie (w zależności od konkretnego schematu zasilania kotła) jednego lub dwóch palników. Do rejestracji zdarzeń i głównych parametrów technologicznych kotła w sterowniku zaimplementowano rejestrator elektroniczny. W szafie kotłowej dodatkowo zamontowany jest dotykowy panel operatorski (na zamówienie), na którym wyświetlane są wszystkie sygnały analogowe z czujników do wskazania na schemacie synoptycznym kotła.

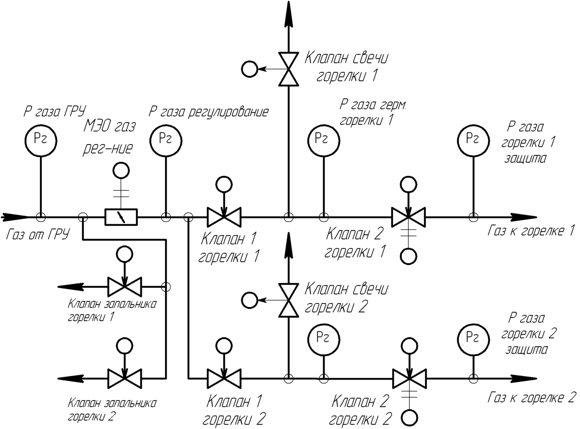

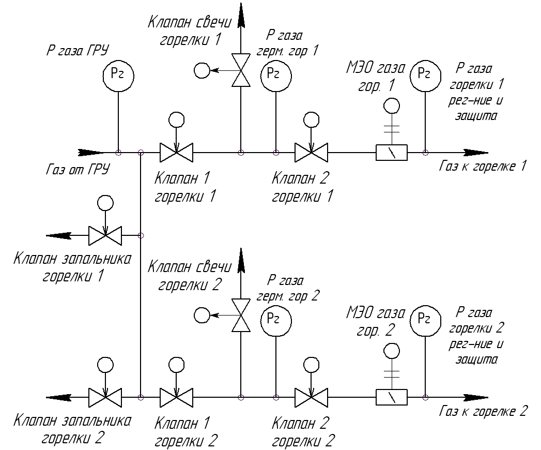

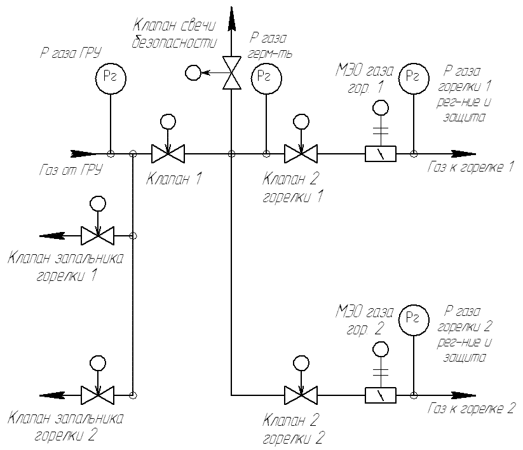

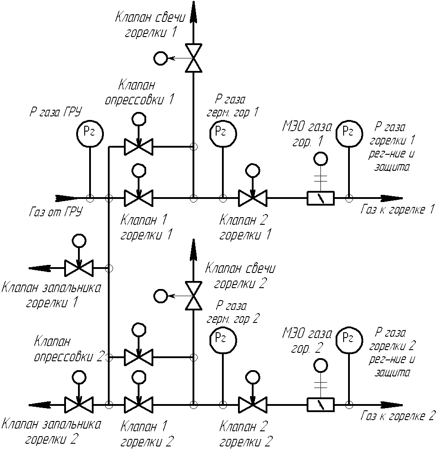

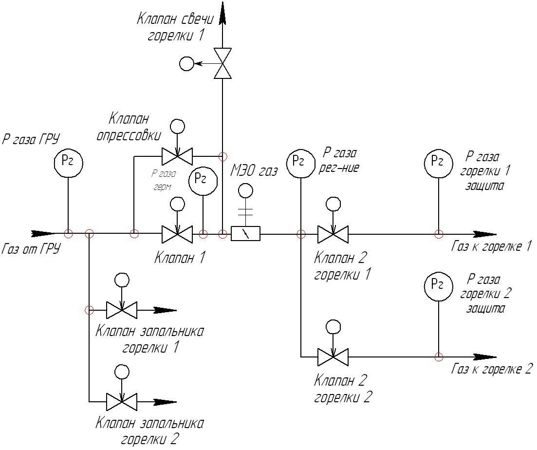

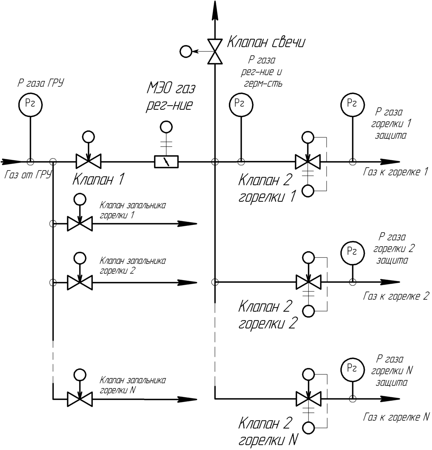

Najpopularniejsze schematy zasilania gazem dla kotłów 2-palnikowych DKVr

|

|

| Kompletny obieg gazowy kotła 2-palnikowego, regulacja mocy kotła wspólną przepustnicą gazową. | Kompletny schemat gazowy kotła 2-palnikowego, regulacja mocy kotła za pomocą przepustnic gazowych przed palnikami |

|

|

| Obieg gazowy kotła 2-palnikowego ze wspólnym pierwszym zaworem gazowym po drodze, regulacja mocy kotła wspólną przepustnicą gazową. | Obieg gazowy kotła 2-palnikowego ze wspólnym pierwszym zaworem gazowym po drodze, regulacja mocy kotła za pomocą przepustnic gazowych przed palnikami. |

|

|

| Kompletny schemat gazowy kotła 2-palnikowego z dodatkowymi zaworami kontrolnymi, regulacja mocy kotła z przepustnicami gazowymi przed palnikami. | Obwód gazowy kotła 2-palnikowego ze wspólnym pierwszym zaworem gazowym i dodatkowym zaworem kontrolnym, regulacja mocy kotła wspólną przepustnicą gazową. |

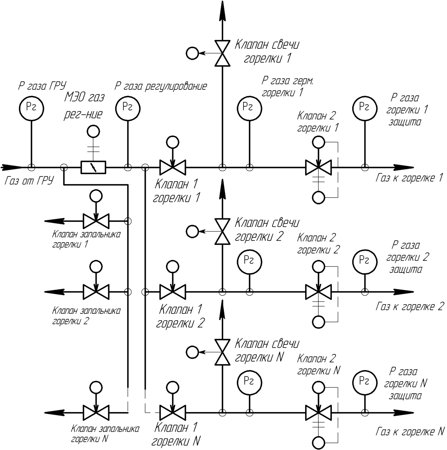

Najpopularniejsze schematy zasilania gazem dla kotłów 3-palnikowych DKVr-20

|

|

| Kompletny obieg gazowy kotła 3-palnikowego, regulacja mocy kotła wspólną przepustnicą gazową. | Kompletny schemat gazowy kotła 3-palnikowego, regulacja mocy kotła za pomocą przepustnic gazowych przed palnikami. |

W skład zestawu automatyki sterowania kotłem wchodzą:

- Oprzyrządowanie i szafa sterownicza z zainstalowanymi w niej:

- sterownik AGAVA 6432.20 skład sterownika może się różnić w zależności od ilości wymaganych kanałów sterowania i monitoringu,

- wskaźniki ADI-0.1 lub mierniki wielozakresowe ciśnienia gazu, powietrza, rozrzedzenia ADN, ADR.

- 10-calowy dotykowy panel operatorski do wyświetlania sygnałów z czujników analogowych i dyskretnych na schemacie synoptycznym kotła oraz w formie tabelarycznej z zachowaniem archiwum parametrów kotła analogowego (instalowany opcjonalnie dla kotłów 2-palnikowych zgodnie z wymaganiami ankiety i obowiązkowy dla Kotły 3-palnikowe);

- wskaźniki położenia siłowników ADI-01.7 i przełączniki dźwigniowe do zdalnego sterowania regulatorami kotłów;

- zasilacze, urządzenia przeciwprzepięciowe do zasilania modułów kontrolerów i urządzeń automatyki;

- złącza zaciskowe do podłączania urządzeń zewnętrznych.

- Bezprzerwowe zasilanie oprzyrządowania w celu ochrony przed krótkotrwałymi spadkami napięcia.

- Zestaw liczników do gazu, powietrza, podciśnienia typu ADN, ADR

- Zestaw detektorów płomienia ADP do sterowania zapalarką i pochodnią palnika.

- Zestaw czujników ciśnienia pary i paliw ciekłych typu ADM-100.

- Komplet czujników temperatury (spalin, wody itp.).

- Zestaw łączonego analizatora spalin: KAKG - skorygować proces spalania paliwa (zainstalowany za kotłem); IACG - do kontroli wydajności i jakości spalania (zainstalowany za ekonomizerem).

- Przepływomierze paliwa i wody (w razie potrzeby dostarczane - rodzaje urządzeń zgodne z dokumentacją projektową).

- Komplet siłowników, zaworów gazowych (w razie potrzeby dostarczane - rodzaje urządzeń zgodne z dokumentacją projektową).

- Zestaw przemienników częstotliwości ERMAN lub stacji sterujących silnikami AGAVA-E do silników oddymiających i wentylatorów.

ACS TP "Dyspozytor" dla kotła DKVr W zależności od ilości kotłów w kotłowni układ dyspozytorski może być częścią ogólnego układu dyspozytorskiego kotłowni lub realizowany dla jednego kotła. System dyspozytorski składa się ze stanowiska operatora kotłowni lub kotłowni, na którym wyświetlane są:

- schemat poglądowy kotła pokazujący: stan siłowników kotła, wartości sygnałów z czujników analogowych, tryb pracy kotła;

- wykresy wartości analogowych parametrów kotła, wartości bieżące i archiwalne;

- dziennik zdarzeń operacji automatyzacji.

System dyspozytorski umożliwia operatorowi:

- obserwować tryby pracy kotła;

- tworzyć raporty z pracy kotła za określony czas wraz z ich wydrukiem na papierze;

- wykonać zdalne uruchomienie / zatrzymanie kotła;

- zmienić ustawienie regulacji wydajności kotła;

- przejść w tryb zdalny i sterować regulatorami kotła za pomocą poleceń z komputera PC (opcja dostępna na zamówienie).

Schemat mnemoniczny kotła na ekranie szafy sterowniczej lub zautomatyzowanego systemu sterowania procesem „Dyspozytor przy pracy na gazie

Schemat mnemoniczny kotła na ekranie szafy sterowniczej lub zautomatyzowanego systemu sterowania procesem „Dyspozytor przy pracy na paliwie płynnym

| Tabela parametrów pracy kotła na ekranie „Dyspozytor” | Wykresy z archiwum parametrów kotła na ekranie "Dyspozytora" |

W komputerze Dyspozytora APCS skoncentrowana jest pełna informacja o pracy kotła, zarówno bieżąca (chwilowa), jak i akumulowana (zapamiętywana):

- na ciśnienie pary, gazu, paliwa ciekłego, powietrza;

- o rozrzedzeniu w palenisku kotła oraz w kominie przed i za ekonomizerem;

- o temperaturze powietrza zewnętrznego, wody i spalin przed i za ekonomizerem;

- o poziomie wody w walczaku kotła oraz o położeniu przepustnic regulujących poziom gazu, oleju napędowego, powietrza, podciśnienia, wody;

- o zużyciu gazu, oleju napędowego, pary, wody zasilającej oraz o zużyciu energii elektrycznej przez wyciąg dymu i wentylator;

- od stężenia tlenu i tlenku węgla (niedopalanie) w spalinach za kotłem, a także od stężenia tlenu za ekonomizerem oraz od wartości obliczonej sprawności kotła (COP);

- o stanie dyskretnych (przekaźnikowych) czujników obiektu, które działają na sygnalizację ostrzegawczą (świetlną i dźwiękową) oraz na sygnalizację alarmu (do wyłączenia kotła):

- odchylenia ciśnienia gazu, poziomu w korpusie kotła;

- obniżenie próżni w palenisku, ciśnienie powietrza;

- obecność pochodni zapalnika i pochodni palnika;

- przekroczenie dopuszczalnego ciśnienia pary;

- - brak wentylacji pieca;

- utrata napięcia w obwodach zabezpieczających;

- awaryjne wyłączenie kotła.

Zestaw dostawy ACS TP:

- System SCADA,

- Oprogramowanie APCS,

- Serwer OPC Agava-OPC,

- Konwerter interfejsu RS-485 / USB,

- Stanowisko operatora (komputer osobisty, drukarka) - dostarczane na zamówienie

Lista referencyjna dostaw automatyki

W trakcie rozwoju i produkcji automatyki kotłowej przedsiębiorstwo Sp. Z oo KB "AGAVA" na lata 2003-2020 dostarczyło automatykę do 360 kotłów. (patrz „Lista referencyjna”)

Procedura zamówienia automatyzacji lub pełnego zakresu prac nad technicznym doposażeniem kotłów „DKVr”

JSC NPF "Uran-SPb" może wykonać pełen zakres prac pod klucz w zakresie technicznego doposażenia automatyki i dostawy gazu kotła od opracowania dokumentacji projektowej po montaż urządzeń i dostosowanie reżimu w oparciu o sprzęt AGAVA.

Po uzgodnieniu z Klientem można wykonać tylko część prac (projekt i uruchomienie), ale nie wolno naruszać praw autorskich NPF Uran-SPb do systemu Fakel i ujawniać tajemnic Know-How.

Do zamówienia:

- komplet automatyki do kotła DKVr, ankieta jest wypełniana i wysyłana na nasz adres;

- ACS TP "Dyspozytor" dla kotła DKVr, ankieta jest wypełniana i wysyłana na nasz adres;

- projektu doposażenia technicznego kotła DKVr przesyłane jest do nas zlecenie projektowe lub pismo urzędowe ze wskazaniem typu kotła, ilości kotłów w obiekcie podlegającym przezbrojeniu technicznemu, rodzajach paliwa. (Specjalista może wyjechać na ankietę przedprojektową w celu sporządzenia zadania projektowego);

- montaż i uruchomienie, zgłoszenie dokonywane jest w dowolnej formie.

Struktura ogólna

Automatyka kotłowni oparta jest na dwupoziomowym schemacie sterowania. Poziom niższy (terenowy) obejmuje lokalne urządzenia automatyki oparte na programowalnych mikrokontrolerach realizujących zabezpieczenia techniczne i blokowanie, regulację i zmianę parametrów, przetworniki pierwotne wielkości fizycznych.Obejmuje to również sprzęt do konwersji, kodowania i przesyłania danych informacyjnych.

Poziom górny może być przedstawiony w postaci graficznego terminala wbudowanego w szafę sterowniczą lub zautomatyzowanego stanowiska operatorskiego opartego na komputerze osobistym. Wyświetlane są tutaj wszystkie informacje z niskopoziomowych mikrokontrolerów i czujników systemowych oraz wprowadzane są polecenia operacyjne, regulacje i ustawienia. Oprócz dyspozytowania procesu rozwiązuje się zadania optymalizacji trybów, diagnostyki warunków technicznych, analizy wskaźników ekonomicznych, archiwizacji i przechowywania danych. W razie potrzeby informacje są przekazywane do ogólnego systemu zarządzania przedsiębiorstwem (MRP / ERP) lub do rozliczenia.

Architektura

Kocioł APCS jest reprezentowany przez cztery hierarchiczne poziomy.

Poziom 1 (dolny) obejmuje czujniki mierzonych sygnałów analogowych i dyskretnych, siłowniki, w tym zawory odcinające i regulacyjne, zespoły PT30.

Na drugim (środkowym) poziomie znajdują się szafy sterownicze palników kotła.

Trzeci (średni) poziom systemu obejmuje: mikroprocesorowe sterowniki zabezpieczeń technologicznych, zdalnego sterowania, automatyki oraz podsystem informacyjny.

Czwarty (górny) poziom systemu obejmuje:

- zautomatyzowane stacje robocze sterownika ze 100% zamiennością ich funkcjonalności (funkcje stacji operatorskiej można łączyć z funkcjami serwerów)

- zautomatyzowana stacja robocza dla inżyniera systemowego - SI, która funkcjonalnie umożliwia wykonywanie prac wspierających zautomatyzowany system sterowania procesami

- drukarka do drukowania raportów zdarzeń, arkuszy reżimów, list zmian itp.

Automatyka urządzeń kotłowych

Współczesny rynek jest szeroko reprezentowany zarówno przez pojedyncze urządzenia i urządzenia, jak i przez krajowe i importowane zestawy automatyczne do kotłów parowych i ciepłej wody. Narzędzia automatyzacji obejmują:

- sprzęt do kontroli zapłonu i obecność płomienia, uruchamianie i sterowanie procesem spalania paliwa w komorze spalania kotła;

- specjalistyczne czujniki (mierniki ciągu, czujniki temperatury i ciśnienia, analizatory gazów itp.);

- siłowniki (zawory elektromagnetyczne, przekaźniki, serwonapędy, przetwornice częstotliwości);

- panele sterujące do kotłów i ogólnego wyposażenia kotłów (konsole, schematy synoptyczne czujników);

- szafy rozdzielcze, linie komunikacyjne i zasilające.

Przy wyborze technicznych środków sterowania i monitoringu należy zwrócić szczególną uwagę na automatykę bezpieczeństwa, która wyklucza zaistnienie sytuacji anormalnych i awaryjnych.

Funkcje

- Pomiar i kontrola parametrów technologicznych

- Wykrywanie, sygnalizacja i rejestracja odchyleń parametrów od zadanych limitów

- Tworzenie i drukowanie dokumentów księgowych

- Archiwizacja historii zmian parametrów

- Zadania obliczeniowe

- Zdalne sterowanie urządzeniami technologicznymi

- Zdalne sterowanie siłownikami

- Wykonywanie algorytmów zabezpieczeń technologicznych

- Sterowanie logiczne

- Automatyczna regulacja

- Kontrola przekazywania poleceń sterujących do sterownika

- Zachowaj jedność czasu systemowego

- Zróżnicowanie dostępu do funkcji systemu

- Samodiagnostyka sprzętowa i programowa sterowników z wyjściem informacji do wskaźników płyty i do wyższego poziomu

- Sprawdzanie wiarygodności sygnałów informacyjnych

- Szybka rekonfiguracja systemu i rekonfiguracja oprogramowania itp.

Podsystemy i funkcje

Każdy schemat automatyzacji kotłowni obejmuje podsystemy sterowania, regulacji i ochrony. Regulacja odbywa się poprzez utrzymanie optymalnego trybu spalania poprzez ustawienie podciśnienia w palenisku, natężenia przepływu powietrza pierwotnego oraz parametrów nośnika ciepła (temperatura, ciśnienie, natężenie przepływu).Podsystem sterowania wyprowadza rzeczywiste dane o działaniu sprzętu do interfejsu człowiek-maszyna. Urządzenia zabezpieczające gwarantują zapobieganie sytuacjom awaryjnym w przypadku naruszenia normalnych warunków pracy, zasilenia sygnalizacji świetlnej, dźwiękowej lub wyłączenia jednostek kotłowych z ustaleniem przyczyny (na wyświetlaczu graficznym, schemat mnemoniczny, tablica) .

Automatyka "Kontur-2". Zasada działania automatycznego sterowania

|

Cel, powód:

Automatyka „Kontur-2” przeznaczona jest do automatycznego utrzymywania stałego ciśnienia pary lub temperatury wody (bojler). Zainstalowany na kotłach parowych o ciśnieniu pary powyżej 0,7 kgf / cm2 i kotłach gorącej wody o temperaturze podgrzewania wody powyżej 115 ° C.

Producent:

Moskiewska fabryka automatyki termicznej.

Zasada działania automatycznego sterowania

Zmianę ciśnienia pary wyczuwa czujnik „Sapphire”, w którym zmienia się sygnał wyjściowy do regulatora RS-29, w którym jest on przetwarzany, wzmacniany, a następnie podawany do MEO, w którym włączany jest silnik, co przesuwa amortyzator gazu przez układ dźwigni, w wyniku czego zmienia się ciśnienie gazu. Zmiana ciśnienia gazu jest wykrywana przez czujnik "Sapphire" dla gazu, w którym zmienia się sygnał wyjściowy docierający do regulatora RS-29 przez powietrze, a gdy sygnały z "Sapphire" przez gaz i z "Saphir" „w powietrzu są równe pod względem wielkości, sygnał wyjściowy z PC -29 na powietrzu na MEO zatrzymuje się, a silnik zatrzymuje się.

W wyniku zmiany obciążenia palnika zmienia się podciśnienie, które wyczuwa czujnik „Sapphire”, zgodnie z podciśnieniem w jakim zmienia się sygnał wyjściowy na regulator PC-29, w którym jest przetwarzany, wzmacniany i podawany do MEO, w którym włączany jest silnik i poprzez system dźwigni przesuwa kierownice oddymiacza aż do przywrócenia zadanego podciśnienia.

W wyniku przemiany wody w parę obniża się poziom wody, jest to wyczuwalne przez naczynie wyrównawcze przez czujnik „Sapphire”, w zależności od poziomu wody zmienia się sygnał wyjściowy do regulatora RS-29 zgodnie z poziom wody, w którym jest przetwarzany, wzmacniany, a następnie podawany do MEO, w którym włącza się silnik i poprzez układ dźwigni otwiera zawór zasilający.

Zasady działania automatyki bezpieczeństwa

Sygnał elektryczny z zabezpieczenia pierwotnego trafia na osłonę kotła i poprzez przekaźnik czujnika włącza się alarm dźwiękowo-świetlny, następnie sygnał trafia do przekaźnika czasowego, gdzie występuje opóźnienie do 30 sekund (z wyjątkiem gaszenie płomienia), a jeśli operator przełączając się na sterowanie ręczne nie przywróci parametru, przekaźnik czasowy przerwie obwód, zadziała prefiks elektryczny urządzenia szybko zamykającego, dopływ gazu do kotła zostanie przerwany.

Rozruch kotła z automatyką „Kontur”

a) przygotowanie do zapłonu:

- rozkaz pisemny;

- przygotować kocioł do rozpalenia;

- sprawdzić, czy wszystkie zawory odcinające na gazociągu, z wyjątkiem zaworu korka bezpieczeństwa, są zamknięte;

- sprawdzić stan urządzeń automatyki poprzez oględziny zewnętrzne;

- przestawić przełącznik dwustabilny RS-29 na sterowanie ręczne;

- zamontować wyłącznik zapłonu elektrycznego na zapalonym palniku;

- ustawić przełącznik blokowania wyciągu dymu i wentylatora w pozycji zablokowanej;

- ustawić przełącznik rodzaju paliwa na „gaz”;

- zasilić osłonę kotła;

- usuń sygnał dźwiękowy;

- użyć mniej więcej przełączników dźwigniowych z RS-29 na gazie, aby sprawdzić działanie MEO i otworzyć przepustnicę gazu w położenie zgodne z instrukcją zapłonu;

- użyj mniej więcej przełączników dźwigniowych z RS-29, aby sprawdzić działanie MEO przez powietrze i zamknąć prowadnicę wentylatora;

- użyć mniej lub bardziej dźwigniowych przełączników z RS-29 pod próżnią, aby sprawdzić działanie MEO i zamknąć kierownicę;

- użyj mniej więcej przełączników dźwigniowych z RS-29 na wodzie, aby sprawdzić pracę MEO;

- włączyć wyciąg dymu kluczem z osłony i otworzyć kierownicę;

- włączyć wentylator za pomocą klawisza z panelu i otworzyć urządzenie prowadzące (przewietrzyć palenisko zgodnie z czasem podanym w instrukcji, a po upływie czasu wentylacji ustawić minimalne podciśnienie i ciśnienie powietrza;

b) rozpalanie kotła:

- otworzyć główny zawór;

- otwórz kranik przed elektrozaworem zapalnika i zapal go kluczem z panelu (jeśli nie ma zapalnika elektrycznego, zapal zapalarkę przenośną i włóż do paleniska);

- włączyć dźwignie zaworu odcinającego;

- otworzyć zawór sterujący;

- zamknąć kran wtyczki bezpieczeństwa;

- po upewnieniu się, że zapalarka jest włączona, powoli otworzyć zawór roboczy na palniku, obserwując zapłon gazu i ciśnienie zgodnie z manometrem;

- zamknąć kurek przed elektrozaworem zapalarki (zamknąć kurek zapalarki przenośnej i wyjąć ją z paleniska);

- wyregulować spalanie palnika;

- napisz w dzienniku.

Zatrzymanie kotła

- rozkaz pisemny;

- przełączyć przełącznik dwustabilny RS-29 na sterowanie ręczne;

- użycie mniej lub bardziej przełączników dźwigniowych w celu zmniejszenia obciążenia palnika do minimum;

- zamknąć zawór roboczy;

- zamknąć zawór sterujący;

- otwórz kran we wtyczce bezpieczeństwa;

- zamknąć zawór główny;

- po upływie czasu wentylacji po zatrzymaniu wyłączyć wentylator i wyciąg dymu;

- gdy ciśnienie pary spadnie do zera, wyłączyć zasilanie osłony palika;

- napisz w dzienniku.

- Zatrzymanie awaryjne odbywa się za pomocą klucza z tarczy

Protokoły komunikacyjne

Automatyzacja kotłowni w oparciu o mikrokontrolery minimalizuje wykorzystanie przekaźników przełączających i sterujących linii zasilających w obwodzie funkcjonalnym. Sieć przemysłowa z określonym interfejsem i protokołem przesyłania danych służy do komunikacji górnego i dolnego poziomu ACS, przesyłania informacji między czujnikami i sterownikami oraz przesyłania poleceń do urządzeń wykonawczych. Najpopularniejszymi standardami są Modbus i Profibus. Są kompatybilne z większością sprzętu używanego do automatyzacji obiektów zaopatrzenia w ciepło. Wyróżniają się wysokimi wskaźnikami rzetelności przekazu informacji, prostymi i zrozumiałymi zasadami działania.

Oszczędność energii i społeczne skutki automatyzacji

Automatyzacja kotłowni całkowicie eliminuje możliwość wypadków przy zniszczeniu struktur kapitałowych, śmierci personelu serwisowego. ACS jest w stanie zapewnić normalne funkcjonowanie sprzętu przez całą dobę, aby zminimalizować wpływ czynnika ludzkiego.

W świetle ciągłego wzrostu cen surowców paliwowych, energooszczędny efekt automatyzacji ma niemałe znaczenie. Oszczędność gazu ziemnego sięgająca nawet 25% w sezonie grzewczym zapewnia:

- optymalny stosunek „gaz / powietrze” w mieszance paliwowej we wszystkich trybach pracy kotłowni, poprawka na poziom zawartości tlenu w produktach spalania;

- możliwość dostosowania nie tylko kotłów, ale także palników gazowych;

- regulacja nie tylko temperaturą i ciśnieniem chłodziwa na wlocie i wylocie kotłów, ale także uwzględniająca parametry środowiskowe (technologie pogodowe).

Ponadto automatyzacja pozwala na wdrożenie energooszczędnego algorytmu ogrzewania pomieszczeń niemieszkalnych lub budynków, które nie są używane w weekendy i święta.

Automatyzacja kotłów parowych i gorącej wody: układ sterowania „Kontur”

Przykładowo, wraz ze wzrostem ciśnienia gazu, które determinuje wzrost jego natężenia przepływu, regulator P.25 wydaje polecenie włączenia siłownika, a siłownik przesuwa łopatki osiowego łopatki kierującej dmuchawy do kierunek zwiększania natężenia przepływu powietrza.

Regulator podciśnienia pieca... W zależności od zmiany dopływu gazu i powietrza do paleniska kotła zmieni się podciśnienie w górnej części paleniska.

Czujnikiem podciśnienia jest jednocześnie czujnik DT-2, który wraz ze zmianą podciśnienia wysyła sygnał elektryczny do regulatora P.25, który porównuje odebrany sygnał z zadanym iw przypadku ich nierówności wysyła sygnał do mechanizmu impulsowego działającego na prowadnicę wentylatora wyciągowego, zwiększającego lub zmniejszającego podciśnienie.

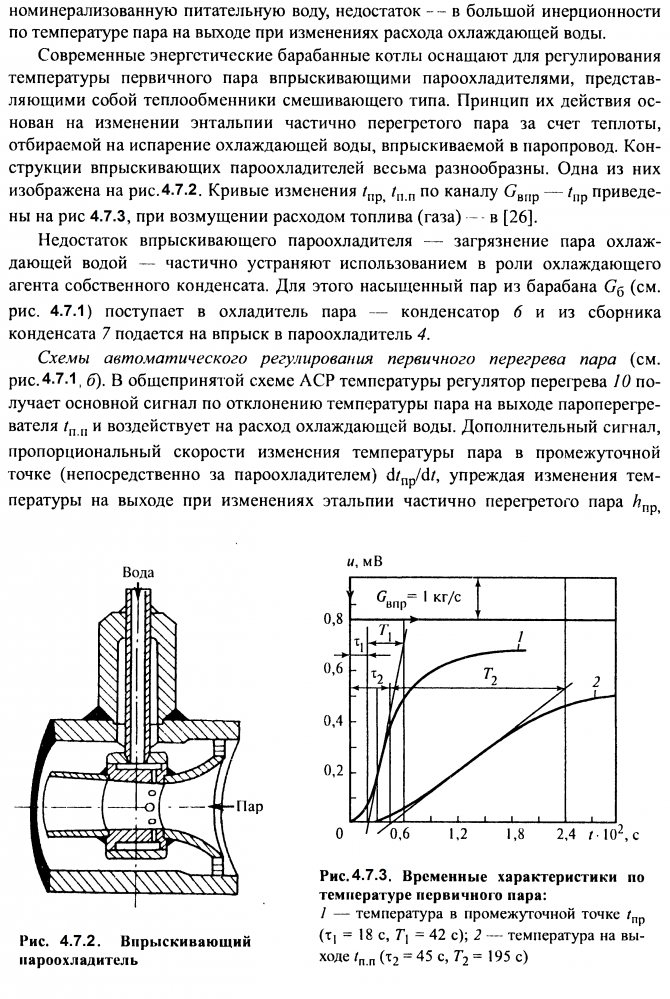

Figa. 131. Różnicowy wskaźnik trakcyjny DT-2: wskaźnik trakcyjny; b-obwód elektryczny; 1 - nakrętka; 2 - cewka przetwornika transformatora różnicowego; 3 - rdzeń przekształtnika transformatora różnicowego; 4, 7 - dopasowanie; 5 - etui; 6- membrana; 8 - rura rozdzielająca

Figa. 130. Zdalny manometr elektryczny DER: 1 - sprężyna; 2 - wolny koniec sprężyny; 3 - rdzeń przekształtnika transformatora różnicowego

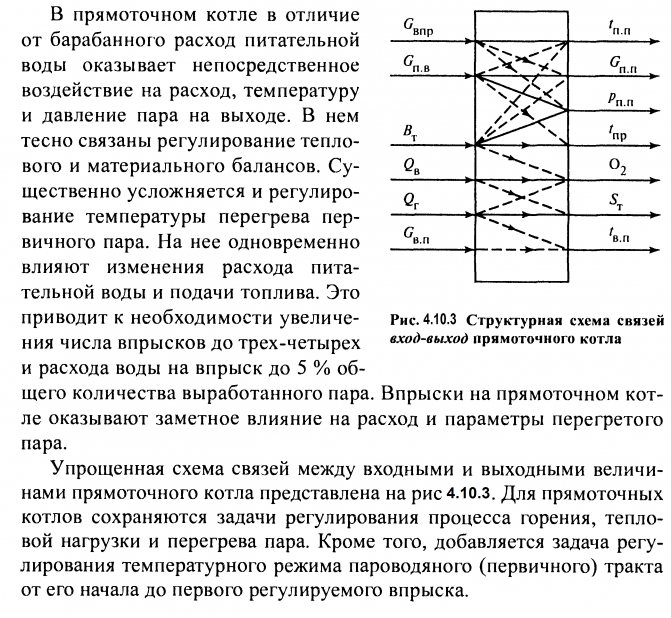

Regulator poziomu wody w korpusie kotła. Czujnikiem tego regulatora jest manometr różnicowy DM (Rys. 132), który jest podłączony do walczaka kotła poprzez kolumnę poziomową. Spadek ciśnienia wody odpowiada poziomowi w walczaku kotła i podawany jest na manometr różnicowy. Sygnał z cewki transformatora różnicowego manometru podawany jest do regulatora P.25, gdzie jest porównywany z nastawą zadaną nastawioną wartością zadaną iw przypadku nierówności tych sygnałów wydaje polecenie do mechanizmu wykonawczego MI do otwierania lub zamykania zaworu regulacyjnego PK zainstalowanego na przewodzie zasilającym kotła parowego.

Kotły wodne wyposażone są w: regulator temperatury wody na wylocie z kotła; regulator stosunku „gaz-powietrze”; regulator podciśnienia w palenisku.

Czujnikami regulatora temperatury wody wypływającej z kotła są termometry rezystancyjne, które mierzą temperaturę ciepłej wody i powietrza zewnętrznego. Czujniki przetwarzają temperaturę na sygnał elektryczny i podają go na wejście regulatora P.25, gdzie porównuje się ją z zadaną, aw przypadku nierówności sygnałów regulator P.25 wydaje polecenie mechanizm uruchamiający MI do obracania przepustnicy regulacyjnej RZ przed palnikami w jednym lub drugim kierunku, zwiększając lub zmniejszając przepływ gazu. Regulatory stosunku gazu do powietrza i podciśnienia działają w taki sam sposób, jak regulatory do kotłów parowych.

Ponadto w celu utrzymania stałego ciśnienia na wejściach do kotłowni można zastosować uniwersalne regulatory przepływu i ciśnienia URRD: URRD, URRD-2, URRD-3.

Figa. 132. Manometr różnicowy DM: 1,6 - osłony obudowy; 2,4 - skrzynki membranowe; 3 - przegroda; 5 - sutek; 7 i 15 - rurki impulsowe; 8 - przetwornik różnicowo-transformatorowy; 9 - czapka; 10, 11, 12 - zawór; 13 - rura dystrybucyjna; 14 - pręt rdzenia konwertera; 16 - tuleja regulacyjna zera; 17 - przeciwnakrętka