Podstawowe dane do obliczeń

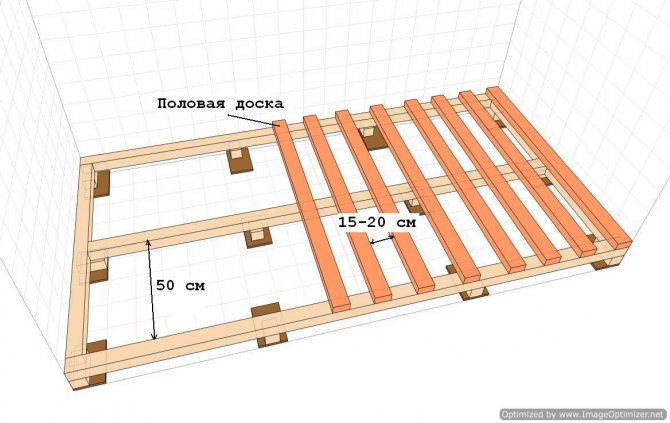

Kłody to drewniane lub prostokątne belki wykonane z innego materiału, które układa się na podłodze pomieszczenia w celu jego wypoziomowania i stworzenia niezawodnego podparcia dla wykończenia podłogi.

Podstawowe informacje na temat bali i konstrukcji podłogi przedstawiono w artykule „Podłoga drewniana na bale: urządzenie do samodzielnego montażu”. W obliczeniach najważniejsze są następujące punkty.

Wymiary lokalu i planowany tryb jego eksploatacji.

Wymiary i przeznaczenie pomieszczeń są istotne przy określaniu długości przęsła (wymagana długość kłód, pełnych lub kompozytowych), ich umiejscowieniu oraz doborze drewna. W przypadku pomieszczeń lub korytarzy przechodzących zwykle ramę umieszcza się w poprzek kierunku ruchu. W związku z tym możesz używać krótkich opóźnień.

W pomieszczeniach z naturalnym oświetleniem ważne jest, aby wziąć pod uwagę kierunek promieni świetlnych i ich intensywność. Jeśli oświetlenie jest wystarczające zgodnie z normami SNiP 23-05-2010, ważne jest, aby umieścić kłody w poprzek kierunku strumienia świetlnego. W takim przypadku będą się równomiernie rozgrzewać (i deformować, starzeć pod wpływem ogrzewania).

Na wybór drewna ma wpływ wilgotność w pomieszczeniu. Do pomieszczeń suchych używa się drzewa iglastego (świerk, sosna, jodła, smereka), do pomieszczeń wilgotnych - modrzewia. W szczególnie krytycznych przypadkach stosuje się dąb.

Rodzaj podparcia belek - na solidnej podstawie (jastrych, płyta żelbetowa lub mur), na regulowanych lub nieregulowanych podporach, wzdłuż obwodu pomieszczenia na półkach fundamentu lub ruszcie. Wsparcie opóźnień jest bezpośrednio związane z ich lokalizacją. Podczas montażu podłogi na podłodze z drewnianych lub metalowych belek kłody są mocowane bezpośrednio do belek.

Jeśli w tym samym czasie odległość między belkami stropowymi nie spełnia wymaganej dla podłogi (z warunków wytrzymałościowych), wówczas druga warstwa jest układana na wierzchu pierwszej warstwy belek, z niezbędnym krokiem. W takim przypadku wyrównanie jest wykonywane dla pierwszej warstwy. Na solidnej podstawie lub ziemi kłody są umieszczane zgodnie ze standardami wytrzymałości.

Układ belek jest tylko w jednym kierunku lub wzdłuż i w poprzek pomieszczenia. Rama jest układana w formie kraty, jeśli wymagana jest zwiększona wytrzymałość podłogi lub jeśli planowana jest „podłoga pływająca”. W obu przypadkach połączenie belek podłużnych i poprzecznych zwiększa nie tylko wytrzymałość, ale także sztywność konstrukcji, jej odporność na odkształcenia.

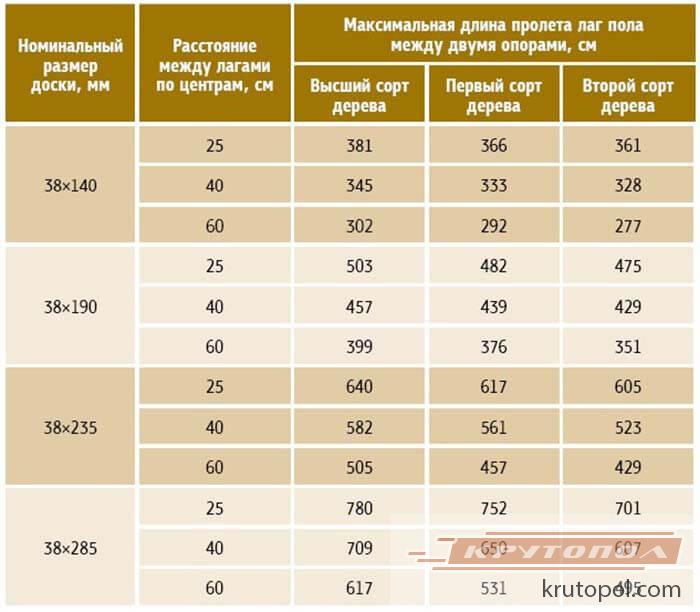

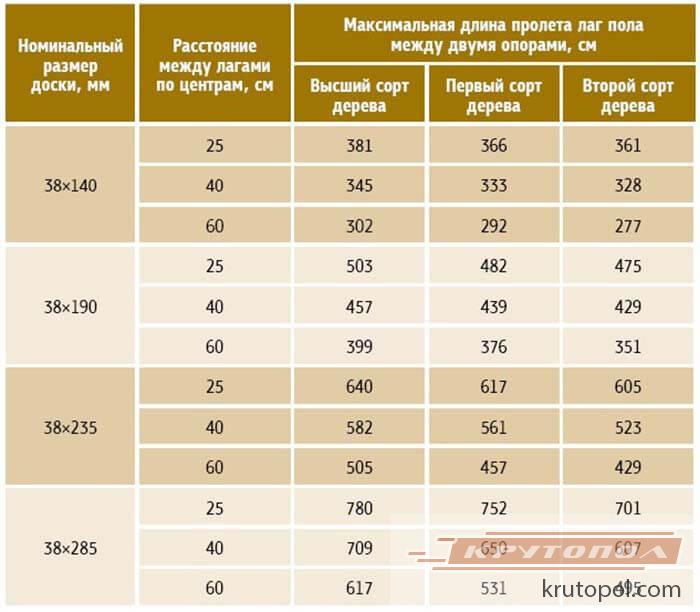

Odcinek opóźnienia dobierany jest w zależności od grubości deski podłogowej i rozpiętości. Im większe obciążenie i dłuższa rozpiętość, tym większy przekrój belki. Im grubsza deska podłogowa, tym bardziej można zwiększyć rozpiętość i zmniejszyć przekrój poprzeczny belek.

Technologia izolacji

Natryskiwanie to szybki i wysokiej jakości, ale kosztowny sposób izolacji drewnianej podłogi. Stosuje się go na absolutnie każdą powierzchnię, stosuje się go w domach prywatnych, mieszkaniach i obiektach przemysłowych. Piankę poliuretanową natryskuje się po usunięciu starej powłoki. Jednocześnie musi istnieć odpowiedni sprzęt, bez którego proces jest niemożliwy.

Izolacja termiczna drewnianej podłogi to odpowiedzialny proces, który wymaga pewnej wiedzy. Ważne jest, aby wybrać odpowiedni materiał, ponieważ nie wszystko, co jest dobre dla prywatnego domu, nadaje się do izolacji w mieszkaniu. Ważne jest również prawidłowe podzielenie procesu nagrzewania, zwłaszcza jeśli instalacja jest wykonywana ręcznie. Każdy błąd może doprowadzić do tego, że będziesz musiał przerobić wykonaną wcześniej pracę.

Przyjrzyjmy się kilku opcjom, jak samodzielnie wykonać izolację termiczną podłóg drewnianych.

O wiele wygodniej jest zaizolować podłogę w prywatnym domu na etapie budowy. Ale dość często ten moment jest pomijany i konieczne jest wykonanie izolacji termicznej już podczas eksploatacji budynku. Aby to zrobić, musisz użyć następującej technologii pracy:

- Przede wszystkim należy zdemontować starą podłogę. Jeśli masz linoleum, usuń je ostrożnie, nadal przyda się do impregnacji.

- Następnie deski podłogowe są usuwane. Jeśli są w dobrym stanie, należy je ponumerować, aby ułatwić ponowny montaż.

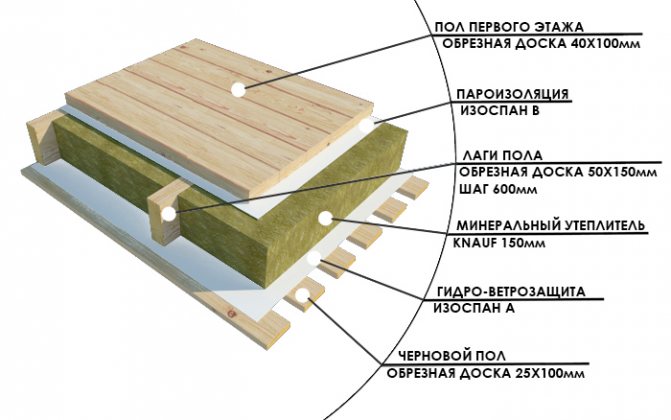

- Następnie od dołu na kłodach na całej długości wypychane są pręty czaszkowe, na których z kolei układa się podłoże. Do jego instalacji można użyć nieobrzynanej deski. Układanie należy wykonywać tak ciasno, jak to możliwe, a pozostałe pęknięcia lepiej wypełnić pianką poliuretanową.

- Następnym krokiem jest instalacja materiału hydroizolacyjnego. Tutaj możesz użyć starego linoleum lub gęstego polietylenu.

- Na hydroizolację kładzie się materiał termoizolacyjny.

- Izolację należy przykryć warstwą paroizolacji. Do tego celu najlepiej nadaje się spieniony polietylen, który ma podłoże z folii.

- Ostatnim etapem jest montaż starych lub nowych desek, można również użyć sklejki. Izolowane linoleum można układać na arkuszach sklejki, co zwiększy poziom izolacji termicznej i zmniejszy poziom hałasu dochodzącego ze stopni.

W mieszkaniu drewniane podłogi ocieplone są podobną technologią. Trochę łatwiej jest tutaj wykonać izolację termiczną, ponieważ znajduje się już podłoże, w roli którego jest betonowa płyta podłogowa. Technologia izolacji drewnianych podłóg w mieszkaniu odbywa się w następującej kolejności:

- Podobnie jak w prywatnym domu konieczne jest zdemontowanie podłogi i desek.

- Drewniane kłody są montowane na betonowej podstawie. Resztki starej izolacji między kłodami należy usunąć, zmieść inne zanieczyszczenia.

- Następnie układana jest warstwa hydroizolacji. W tym charakterze można użyć starego linoleum, papy lub folii. Będzie lepiej, jeśli belki zostaną również pokryte hydroizolacją, aby nie wchłaniały wilgoci.

- Następnie przestrzeń między opóźnieniami jest wypełniona materiałem termoizolacyjnym tak szczelnie, jak to możliwe. W takim przypadku konieczne jest również zapewnienie małej szczeliny, aby deski podłogowe nie leżały bezpośrednio na izolacji.

- Materiał termoizolacyjny pokryty jest paroizolacją, której funkcję doskonale spełnia niedrogi penofol.

- Teraz możesz ułożyć podłogę. Aby to zrobić, możesz użyć starych desek, jeśli są w dobrym stanie, lub położyć nowe.

Możesz również zainstalować arkusze sklejki. Następnie należy go pokryć cienką powłoką. Aby to zrobić, możesz użyć linoleum na izolowanej podstawie, laminatu z podkładem lub dywanem.

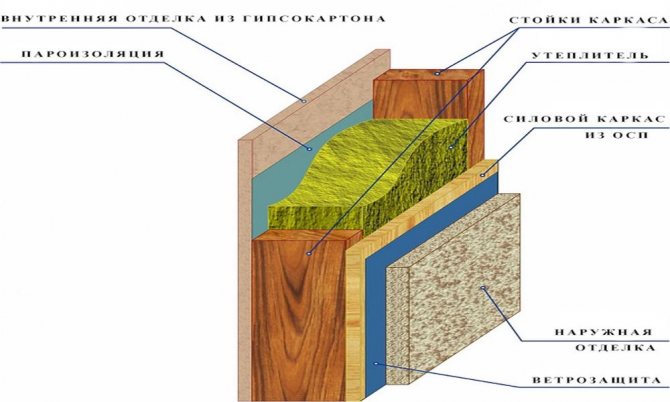

Szachulcową konstrukcję szkieletową można spotkać nie tylko w domach drewnianych, ale także w wielu budynkach z pierwszej połowy lub połowy XX wieku. W tamtych czasach był to najtańszy sposób na szybką budowę budynku mieszkalnego. Charakterystycznymi cechami takich powłok są dobre właściwości termoizolacyjne.

Ponadto instalacja bali jest jedną ze skutecznych opcji stworzenia ciepłej podstawy w nowoczesnych budynkach mieszkalnych, jednak ze względu na zmniejszenie całkowitej wysokości w pomieszczeniu nie zawsze jest to dopuszczalne w przypadku standardowych mieszkań i domów.

- W większości przypadków kłody są instalowane na szorstkiej drewnianej podstawie, tworząc w ten sposób kilka oddzielnych komórek na powierzchni. Te. izolacja nie będzie równomiernie rozłożona na całej powierzchni, a jedynie wypełni te strefy. Różnica między współczynnikami przenikania ciepła belek a izolatorem ciepła może powodować nierównomierny rozkład temperatury na powierzchni.

- Materiał izolacyjny nie powinien negatywnie wpływać na drewniane elementy konstrukcyjne.W większym stopniu dotyczy to jego hydrofobowości - wchłaniania wilgoci. Dlatego technologia izolacji podłogi wzdłuż kłód zapewnia zwiększone środki hydroizolacyjne.

- Obowiązkowa szczelina powietrzna. Jest to konieczne do terminowego usuwania pary wodnej emitowanej przez drewno. Aby to zrobić, zapewnij obecność szczelin wentylacyjnych między izolacją a górną podstawą podłogi.

Biorąc pod uwagę tę specyfikę, możesz zacząć wybierać optymalny schemat izolacji. Aby to zrobić, rozważ różne opcje projektowania warstwy termoizolacyjnej.

Najlepiej jest wizualnie rozważyć izolację podłogi wzdłuż bali, z możliwością zainstalowania różnych typów izolatorów ciepła. Ale najpierw powinieneś wykonać szereg prac przygotowawczych z drewnianą konstrukcją.

Rada

Jeżeli warstwa termoizolacyjna będzie układana w starej konstrukcji, należy przeprowadzić gruntowną rewizję podłogi drewnianej.

Podczas długotrwałej eksploatacji elementy drewniane mogą być narażone na wilgoć lub pleśń, co prowadzi do pogorszenia ich właściwości użytkowych. Dlatego są dokładnie sprawdzane i, jeśli to konieczne, przeprowadzają prace konserwatorskie lub całkowitą wymianę. Ta procedura nie jest wymagana podczas instalowania nowych podłóg.

Następnie możesz rozpocząć instalację izolacji. Niezależnie od rodzaju podłoże jest najpierw impregnowane. Często jest również wykonany z drewnianych desek, znacznie rzadziej można znaleźć podłoże. W tym drugim przypadku belki są mocowane do ścian budynku i do podłoża za pomocą specjalnych konstrukcji wsporczych.

Po zakończeniu kontroli stanu można przystąpić do montażu warstwy termoizolacyjnej. Ogólny schemat jest następujący.

- Utworzenie wewnętrznej warstwy hydroizolacyjnej. W tym celu konieczne jest użycie specjalnych mieszanek. Podkład najlepiej obrobić przed montażem - w ten sposób można zapewnić maksymalną impregnację masą hydroizolacyjną. Najczęściej stosuje się do tego mastyks bitumiczny z dodatkiem składników polimerowych. Konieczne jest przetworzenie zarówno zewnętrznej, jak i wewnętrznej powierzchni podłogi.

Nie zaleca się stosowania materiałów rolkowych. Podczas użytkowania między deskami a folią może tworzyć się film kondensacyjny, który zostanie wchłonięty przez drewno. Przyczyną tego zjawiska jest różnica temperatur pomiędzy płaszczyzną fundamentu a wewnętrzną powierzchnią deski. Często znajduje się tutaj punkt rosy, co prowadzi do pojawienia się kondensacji w zimie.

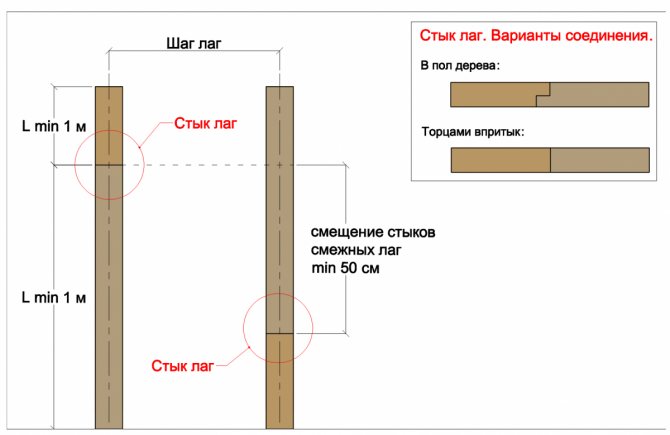

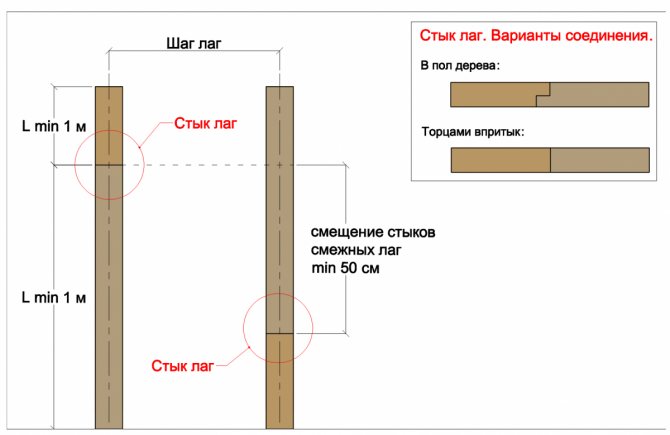

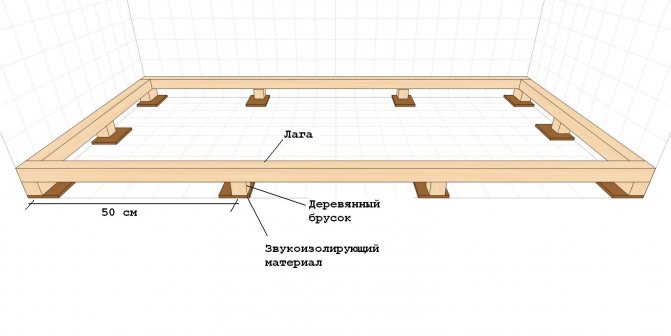

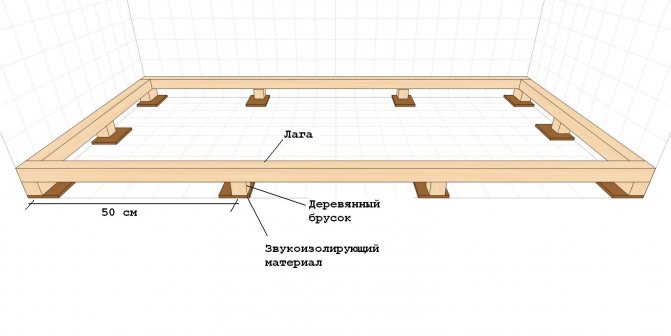

- Instalowanie lagów. Jeśli nośne konstrukcje drewniane nie zostały jeszcze zainstalowane, należy je również pokryć ochronnym materiałem hydroizolacyjnym. Podczas ich instalacji należy wziąć pod uwagę optymalną odległość między opóźnieniami. Zależy to od rozpiętości przęsła i rozmiaru montowanych belek.

Jeśli instalacja odbywa się na ścianie z cegły lub betonu, należy wyposażyć miejsce do połączenia opóźnienia i konstrukcji wsporczych budynku. Aby to zrobić, najlepiej użyć zwijanego materiału hydroizolacyjnego, takiego jak papa dachowa. Po zakończeniu montażu można przejść bezpośrednio do izolacji.

- Montaż izolacji termicznej. Wybór technologii montażu izolacji zależy bezpośrednio od jej rodzaju. W przypadku materiałów rolkowych (wełna bazaltowa) wystarczy rozprowadzić materiał na powierzchni podłoża. Podczas pracy ważne jest, aby zminimalizować wielkość szczelin między warstwami. Ze względu na to, że wysokość opóźnienia wynosi często 250 mm, można układać kilka warstw. Zaleca się opracowanie schematu w taki sposób, aby połączenia każdego kolejnego nie pokrywały się z poprzednim. Jest to wymagane, aby zapobiec pojawianiu się tzw. Mostków zimnych - stref, w których temperatura będzie znacznie niższa niż w głównej warstwie termoizolacyjnej.

Przeczytaj więcej: Rodzaje klimatyzatorów do przeglądu porównawczego mieszkania i wskazówki dotyczące wyboru

Rada

W przypadku materiału arkuszowego (polistyren, ekstrudowana pianka polistyrenowa) nie zaleca się mocowania go za pomocą kołków montażowych.Ponieważ poszczególne elementy izolacyjne będą znajdować się między belkami, ważne jest, aby sporządzić plan ich prawidłowego cięcia. W przypadku ciasnego zadokowania ze sobą zapewniony zostanie optymalny współczynnik oszczędności energii. Brak naprężeń mechanicznych przyczynia się do zachowania pierwotnego układu arkuszy izolacyjnych.

W przypadku stosowania luźnych materiałów termoizolacyjnych - keramzytu, należy najpierw przygotować kompozycję. Aby to zrobić, wymieszaj składniki różnych frakcji (od 10 do 20 mm), a następnie równomiernie wypełnij przestrzeń między opóźnieniami.

- Szczelina wentylacyjna. Przed montażem pokrycia głównego (płyt lub litego zakładu) należy zapewnić szczelinę powietrzną między nią a izolacją termiczną. W tym celu lepiej jest zainstalować drewniane listwy na powierzchni belek. Za ich pomocą można wykonać puste przestrzenie wentylacyjne niezbędne do usunięcia wilgoci i wyrównania powierzchni wykończeniowej.

Izolowane urządzenie podłogowe

Dane tabelaryczne

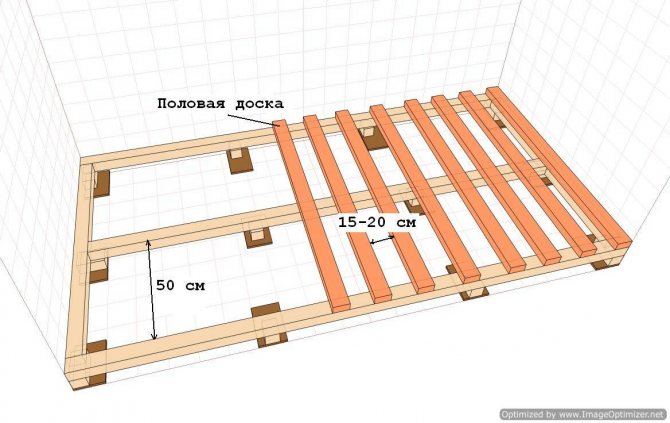

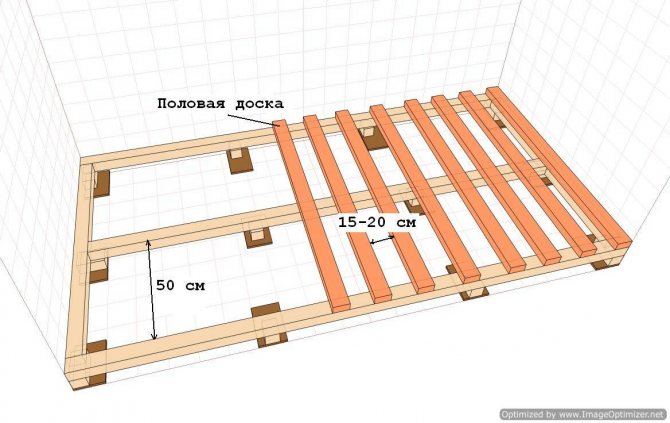

Analiza statystyk i obliczenia na podstawie danych dotyczących nośności drewna iglastego (uśrednionej) pozwoliły na zestawienie tabeli odległości między kłodami, aby wyprowadzić zależność między grubością desek (płyt) posadzki i skok belek nośnych.

Ważne: jeśli zostanie zwiększona przepuszczalność pomieszczenia lub planowana jest instalacja ciężkich mebli (sprzętu), należy dokonać poprawki. Jednocześnie zwiększa się grubość deski podłogowej, zwiększa się przekrój belek, a wielkość między opóźnieniami maleje.

W przypadku montażu podłogi na fundamencie litym (płyta żelbetowa) przyjmuje się minimalny dopuszczalny przekrój belek i maksymalną odległość między nimi. Tworząc podłogę w domu szkieletowym lub drewnianym, brana jest pod uwagę nie tylko ładowność podłogi, ale także ciężar własny konstrukcji - belki, szorstka podłoga, ciepło, dźwięk i hydroizolacja, wykończenie.

Obliczenie 1.

Dane wstępne - podparcie na stropie wzdłuż wylewki cokołowej regulowanymi zaciskami (śrubami) pod laminatem. Wymiary pomieszczenia to 3x5 m, rozpiętość dobierana jest 3 m (równolegle do ściany z oknem). Pod laminatem wymagana jest szorstka podłoga ze sklejki o grubości 20 mm.

Zgodnie z tabelą dla takiej grubości podłogi (sklejki) krok opóźnienia może wynosić 300 mm, a przekrój belki dla rozpiętości 3 m wynosi 150x80 mm. Szacunkowa wartość x będzie znajdować się w odległości od ścian 50 mm, szerokości belki 80 mm i stopniu opóźnienia dla sklejki 300 mm

5000 - 80x - 300 (x-1) - 100, x = 12,1 belek.

Ponieważ liczba opóźnień nie może być pełna, bierzemy liczbę belek 13 lub - przy niskim obciążeniu można zwiększyć odległość od ściany - 12 sztuk.

Jeżeli w tych samych warunkach krok opóźnienia zostanie obliczony dla podłogi wykonanej z desek o grubości 50 mm, wówczas szacunkowa liczba belek x przy odległości między nimi 1000 mm będzie

5000 - 80x - 1000 (x-1) - 100, x = 3,6 wiązki.

Przyjmujemy całkowitą liczbę 4 sztuk (tutaj niepożądane jest zmniejszanie ich liczby).

Obliczenie 2

Dane początkowe - podpora na drewnianych belkach stropowych, umiejscowiona co 1000 mm, te same wymiary i konfiguracja pomieszczenia, to samo wykończenie.

Określ odległość, na jaką kłody należy ułożyć pod podłogą ze sklejki. Zgodnie z tabelą dla sklejki o grubości 20 mm, krok opóźnienia wynosi 300 mm, a odległość między belkami 1000 mm. Najpierw należy ułożyć kłody zgodnie z liczbą belek z mocowaniem do ich boku i wyrównaniem, a następnie ułożyć belki w poprzek kłód głównych z krokiem 300 mm.

Ponieważ belki mają długość 3000 mm, kłody pierwotne również muszą mieć długość 3000 mm i przekrój co najmniej 200 x 150 mm. W przypadku pokoju o długości pięciu metrów takie kłody (zgodnie z poprzednimi obliczeniami) będą wymagały 4 kłód (lub pięciu, w zależności od położenia belek). Ułożenie podpór pomocniczych przebiega wzdłuż przęsła o długości 5000 mm, przy rozstawie 300 mm i szerokości belki 150 (przekrój 200x150 mm) będą one wymagane

3000 - 150x - 300 (x-1) - 100, x = 5,3 sztuk.

Biorąc pod uwagę zaokrąglenie, wymagana liczba pięciometrowych (złożonych) opóźnień wynosi 5 sztuk.

W przypadku deski podłogowej o grubości 50 mm wymagana odległość między legarami wynosi 1000 mm, co jest równe odstępowi między belkami. Dlatego liczba opóźnień odpowiada liczbie belek (4 lub 5 sztuk).

W obu przypadkach należy dokonać korekty ze względu na zwiększone obciążenie podłogi. W zależności od warunków pracy można zwiększyć przekrój belek / zmniejszyć odległość między nimi / zastosować złożoną korektę (zwiększyć przekrój i zmniejszyć odległość między kłodami pod deskami).

Jeśli przyjmiemy zwiększenie przekroju, to w obu przypadkach należy przyjąć najbliższą wyższą wartość zgodnie z tabelą, czyli 220x180 mm (pierwotne i wtórne dla poszycia poprzecznego) i 180x100 mm dla poszycia pod deskami. Korekta zmiany odległości kłody pod podłogą (krok) prowadzi do zwiększenia liczby prętów. W przypadku pierwszego obliczenia liczba pierwotnych opóźnień nie ulegnie zmianie, ale w przypadku drugorzędnych liczba ta będzie (ze zmniejszonym krokiem 250 mm)

3000 - 150x - 250 (x-1) - 100, x = 6.

Podczas mocowania opóźnienia do belek krok się nie zmienia, dlatego ta metoda dokonywania korekt nie ma zastosowania.

Jaka izolacja jest najlepsza dla podłogi domu szkieletowego?

Izolacja podłogi w domu szkieletowym może być różna w zależności od przeznaczenia konkretnego pomieszczenia. Jako grzejnik zgodnie z GOST (standard stanowy) możesz zastosować:

- spieniony polistyren;

- Styropian;

- wełna mineralna;

- ekowełna;

- penofol;

- penoplex;

- keramzyt i inne rodzaje izolacji.

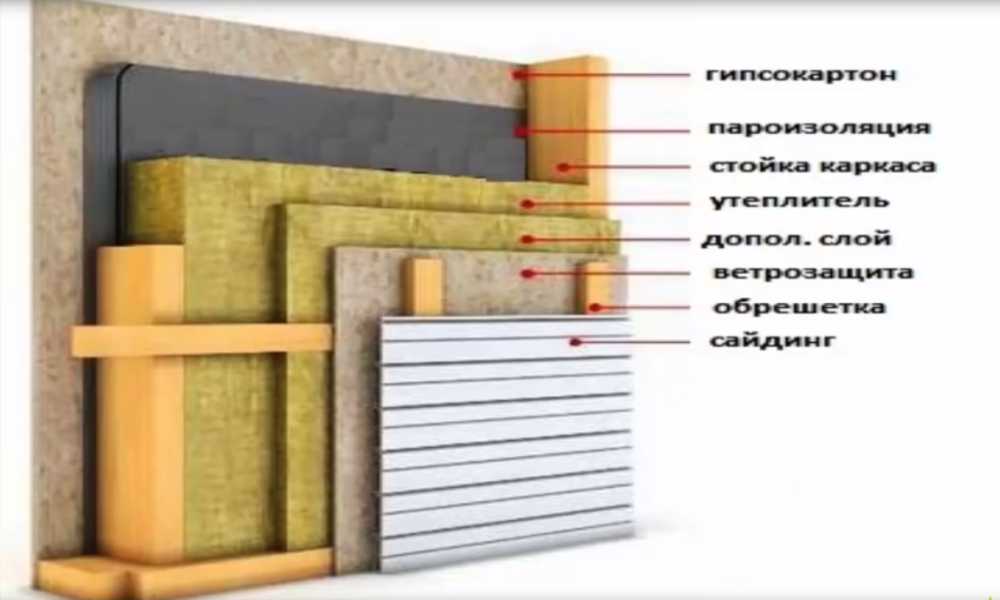

Grubość izolacji podłogi domu szkieletowego w centralnej Rosji jest wybrana na 200 mm. Dla regionów bardziej północnych - 300 mm.

Aby zaizolować podłogę domu szkieletowego, należy wybrać tylko izolację wysokiej jakości. W przeciwnym razie możesz uzyskać niewystarczającą izolację, co doprowadzi do niepotrzebnych kosztów ogrzewania lokalu.

Izolacja termiczna pianką lub styropianem to najlepsze i najprostsze rozwiązanie. Jest aktywnie wykorzystywany w budownictwie budżetowym. Jedynym warunkiem jest zastosowanie dobrej hydroizolacji, aby pianka nie rozpadała się na poszczególne elementy. Przy zmianach temperatury piana może nadal tworzyć pęknięcia. To jest jego główna wada.

Aby zapobiec takim nieprzyjemnym chwilom, prześcieradła należy układać „szczelnie” tak, aby arkusze były mocno zaciśnięte między opóźnieniami. Ta praca powinna być wykonana przez doświadczonych profesjonalistów.

Układanie pianki pomiędzy legarami stropowymi „na szczelność”.

Do izolacji można z powodzeniem stosować wełnę mineralną. Posiada wysoką ochronę termiczną, nie jest łatwopalny, ale boi się też wilgoci. Hydroizolacja w tym przypadku również musi być wysokiej jakości. Lepiej jest stosować wełnę mineralną w postaci mat niż w postaci rolki, ponieważ maty są gęstsze. Obowiązkowe jest zachodzenie na siebie szczelin między matami.

W przypadku wybrania izolacji o grubości 150 mm wskazane jest ułożenie warstwy o grubości 100 mm i przykrycie szczelin kolejną warstwą o grubości 50 mm.

Ecowool jest analogiczny do wełny szklanej, ale bardziej przyjazny dla środowiska, chociaż wielu ekspertów kwestionuje ten fakt. Ecowool jest natryskiwany przy użyciu specjalnego sprzętu i tworzy warstwę bezszwowej izolacji. Ecowool zatrzymuje ciepło lepiej niż wełna mineralna, ale jest droższy.

Izolacja podłogi za pomocą penopleksu, który jest rodzajem styropianu, ale jest bardziej wytrzymała i ma wyższy stopień ochrony termicznej, będzie kosztować znacznie więcej.

Ocieplenie domu szkieletowego keramzytem jest całkiem możliwe. Keramzyt jest tani, ognioodporny, a także przyjazny dla środowiska. Całkiem możliwe jest samodzielne zaizolowanie podłogi keramzytem, bez uciekania się do pomocy ekipy budowlanej. To prawda, że keramzyt ma gorszą przewodność cieplną niż materiały wymienione powyżej.

Podczas ocieplania podłogi keramzytem konieczne jest zastosowanie hydroizolacji, ponieważ keramzyt dobrze wchłania wilgoć. Na hydroizolację kładzie się warstwę ekspandowanej gliny, na której wykonuje się wylewkę wyrównującą, a następnie kładzie się kolejną warstwę hydroizolacji.

Zasadniczo do izolacji podłóg można użyć absolutnie dowolnego materiału izolacyjnego. W najprostszych przypadkach mogą to być trociny. Z reguły im lepsza jakość materiału, tym wyższa jego cena. Każdy właściciel sam wybiera, jaki izolator ciepła wybrać.

Kalkulatory online

Kalkulator online może być użyty do uproszczenia obliczeń. Jednak, aby wprowadzić do niego dane, należy najpierw określić przekrój drewna, grubość podłogi i przyjęty krok opóźnienia podłogi.

Uwaga: ten kalkulator rozróżnia podłoże i deskę podłogową. Dotyczy to dwuwarstwowej deski podłogowej, w której najpierw układa się deski podkładowe w odstępie 2 cm (w celu skompensowania odkształceń temperaturowych i wilgotnościowych), a następnie z desek konstruuje się deskę podłogową i poddaje się je wykańczaniu (lakierowaniu, obraz).

Podłoga drewniana na ziemi z bali

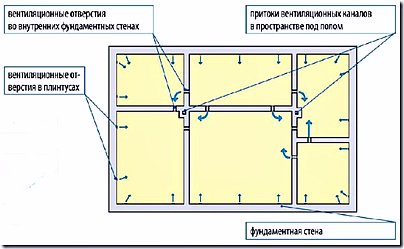

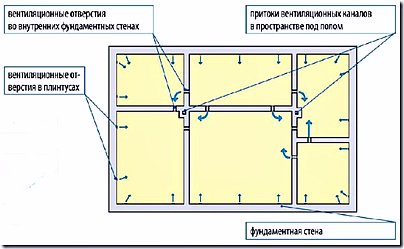

Inną opcję drewnianej podłogi wzdłuż kłód w prywatnym domu pokazano na poniższym rysunku:

Tutaj, w przeciwieństwie do pierwszej opcji, poziom podłogi jest podnoszony do wymaganej wysokości poprzez wypełnienie piwnicy zagęszczoną ziemią.

Wentylacja podłogi odbywa się poprzez ruch powietrza pod działaniem ciągu kanału wentylacyjnego.

Ciepłe powietrze jest pobierane z pomieszczenia i przez otwory wentylacyjne w listwach przypodłogowych, a szczelina między podłożem a ścianą wchodzi w przestrzeń między legarami. Następnie powietrze dostaje się do kanału wentylacyjnego.

Czytać: Obliczanie naturalnej wentylacji przestrzeni podziemnej.

Aby zapewnić wentylację przestrzeni podpodłogowej stosuje się listwy przypodłogowe z otworami lub umożliwiają montaż listew przypodłogowych ze szczeliną między nimi a ścianami.

Aby powietrze przemieszczało się mniej więcej równomiernie pod całą powierzchnią posadzki, szczelina do przepuszczania powietrza jest wykonana o różnej szerokości - im dalej od kanału wentylacyjnego, tym szczelina jest szersza (2 cm). W pobliżu kanału wentylacyjnego nie wykonuje się otworów w listwach przypodłogowych i szczelin między ścianą a podłogą (lub szczelinę uszczelnia się taśmą).

Ważne jest, aby zrozumieć, że w tej opcji wentylacji, w przeciwieństwie do pierwszej, przestrzeń podpodłogowa znajduje się wewnątrz osłony termicznej domu i musi być ciepła. Zewnętrzna powłoka podłoża musi mieć odporność na przenoszenie ciepła nie mniejszą niż ściana domu. W przeciwnym razie przepływ ciepłego powietrza z pomieszczenia może prowadzić do kondensacji pary wodnej na częściach podłoża.

Wykonać warstwę gruntu sypkiego o grubości powyżej 600 mm. Niepolecane. Wlać ziemię i ostrożnie ubić warstwami o grubości nie większej niż 200 mm. Nadal nie jest możliwe zagęszczenie gruntu sypkiego do stanu gruntu naturalnego. Dlatego gleba z czasem się uspokoi. Gruba warstwa gruntu wypełniającego może powodować zbyt duże i nierównomierne osiadanie podłogi.

Folię hydroizolacyjną układa się na wyrównującej warstwie piasku o grubości co najmniej 30 mm. Połączenia paneli folii są uszczelnione. Przyleganie folii do ścian jest koniecznie połączone z hydroizolacją ściany i jest również uszczelnione.

Izolację termiczną umieszcza się na hydroizolacji.

W tej opcji lepiej zastosować polimerowe płyty izolacyjne - styropian (styropian). Grubość izolacji wynosi 50-100 mm, ponieważ temperatura gleby pod domem jest zawsze dodatnia.

Jeśli ściany i piwnica domu nie są izolowane, to wzdłuż ścian zewnętrznych na szerokość co najmniej 800 mm. należy ułożyć grubszą warstwę izolacji, 150 - 200 mm.

W domu z wielowarstwowymi ścianami zewnętrznymi z izolacją na zewnątrz, aby wykluczyć mostek termiczny omijający izolację ścian i podłogi,piwnica jest bezawaryjnie izolowana od zewnątrz

(patrz rysunek w pierwszej części artykułu).

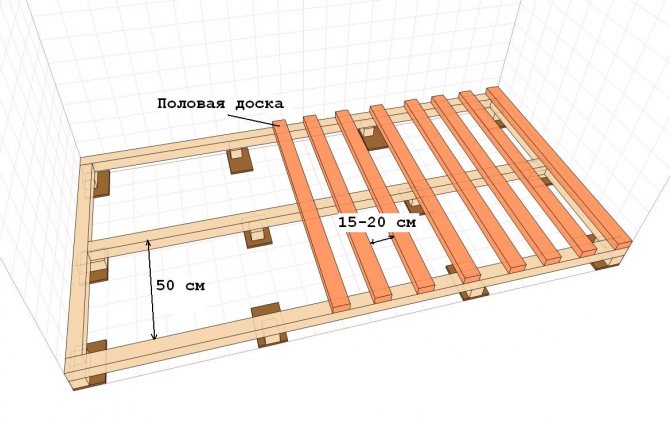

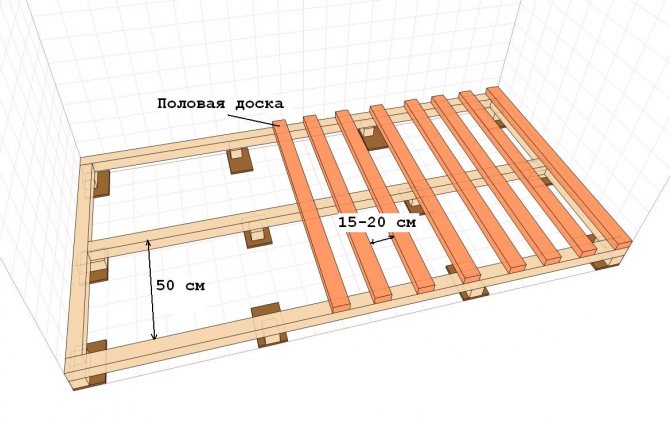

Kłody podłogowe leżą na niskich podkładkach z cegieł lub bloczków betonowych.

Jeśli jako izolację termiczną stosuje się płyty z ekstrudowanej pianki polistyrenowej (XPS, penoplex itp.), Wówczas kłody można układać na okładzinach wyciętych z tych płyt.

Pomiędzy izolacją termiczną a drewnianymi legarami podłogi należy zapewnić szczelinę 3-5 cm w celu swobodnego przepływu powietrza.

Zgodnie z przepisami budowlanymi istnieje jedno ograniczenie dotyczące podłóg. Ponieważ przestrzeń pod podłogą wentylowana jest kanałem wywiewnym naturalnej wentylacji, zabrania się wykonywania ostatecznej wykładziny podłogowej z materiałów palnych: z desek, desek parkietowych i osłon itp. Lub pod nimi należy zapewnić niepalną podstawę, na przykład prefabrykowany jastrych wykonany z płyt gipsowo-kartonowych, płyt gipsowo-włóknowych lub podkład z płyt cementowo-drzazgowych.

Czytać: „Prefabrykowany suchy jastrych podłogowy z płyt gipsowo-kartonowych, płyt gipsowo-włóknowych lub płyt cementowo-wiórowych”

W tej wersji bale i inne elementy podłogi są w lepszych warunkach wilgotnościowych niż w pierwszym przypadku.

W tej konstrukcji kanał wentylacyjny służy do wentylacji nie tylko podłoża, ale także pomieszczeń domu. Co należy zrobić, aby oszczędzić ciepło emitowane przez system wentylacyjny, przeczytaj tutaj.

Do czego służą opóźnienia?

Lagi w domu szkieletowym

Lagi nazywane są prętami, które układa się na wcześniej przygotowanej podstawie. Taką podstawą może być płyta betonowa, słupy lub belki.

Bale wykonane są z różnych gatunków drewna. W suchych pomieszczeniach o małym natężeniu ruchu układa się drewno świerkowe lub sosnowe. Jeśli pod sufitem znajduje się wilgotna gleba lub działanie pomieszczenia wiąże się z wilgocią, lepiej jest postawić modrzewiowy pręt.

Bez względu na podstawę, na której będzie umieszczona listwa, należy zastosować hydroizolację. Najlepiej nadaje się do tego materiał dachowy. Przed montażem drewno musi być dobrze wysuszone i potraktowane środkiem antyseptycznym.

W niektórych przypadkach pod okładziną wykończeniową umieszczana jest skrzynia wykonana ze słupków metalowych, plastikowych lub żelbetowych.

Jaką decyzję podjąć, aby wybrać dewelopera, koncentrując się na jego możliwościach finansowych i umiejętnościach.

Układanie podłóg na balach daje następujące korzyści:

- Zwiększenie grubości podłogi, co zmniejszy jej przewodność cieplną, poprawi właściwości izolacji akustycznej.Pomiędzy kłodami można umieścić komunikację, ułożyć materiał termoizolacyjny. Wpłynie to pozytywnie na komfort i wnętrze pomieszczenia.Stworzenie równomiernego obciążenia podłoża, co wydłuży jego żywotność.Uzyskanie idealnie płaskiego podłoża pod warstwę wykończeniową.

W przypadku braku drewna kłody można wykonać niezależnie od desek. Kilka lameli jest sklejonych i dokręconych śrubami. Takie produkty wyróżniają się zwiększoną wytrzymałością i brakiem odkształceń podczas zmian wilgotności.

Izolacja termiczna podłogi wełną mineralną

Minvata jest najczęściej używana do ocieplania drewnianej podłogi w prywatnym domu. Nie pali się, łatwo przenosi agresywne substancje chemiczne, ma dobrą izolację akustyczną i cieplną. Wady obejmują tylko niską wytrzymałość.

Czytaj więcej: Wentylator odśrodkowy: konstrukcja i parametry pracy

Wełna mineralna nie powinna mieć kontaktu z wodą. Dlatego hydroizolacja musi być szczególnie wysokiej jakości. Wiele osób odmawia takiej izolacji ze względu na jej nieprzyjazność dla środowiska.

Schemat izolacji podstawy z wełną mineralną

Wełna mineralna to elastyczna miękka płyta. Są cięte na pożądane elementy, a to jest łatwe. Oznaczenie jest nanoszone niebieskimi paskami na twardej stronie. Podczas montażu warto zadbać o to, aby te paski były skierowane do góry. Nie zapominaj również, że materiał izolacyjny znajduje się w jednej warstwie.

Spośród wszystkich materiałów termoizolacyjnych najbardziej poszukiwaną wśród konsumentów jest wełna mineralna. Oferowany jest na rynku w kilku odmianach: kominkowe, szklane, żużlowe.Jego głównym plusem jest absolutna niepalność. Ma też inne zalety: ognioodporność, odporność chemiczną. Zwracamy również uwagę na wysokie właściwości pod względem izolacji akustycznej i cieplnej, które są nieodłączne w tym materiale.

Minusy

Zauważ, że ta izolacja ma również swoje wady. Jego główną wadą jest słaba wytrzymałość mechaniczna i niska przepuszczalność pary. Materiał ten dobrze wchłania wilgoć. Nawilżony traci właściwości termoizolacyjne i nie zapewnia skutecznej izolacji. Dlatego pracując nad izolacją przy użyciu tego materiału, zapewniają ochronę przed wilgocią w postaci warstwy paroizolacyjnej. Warto również wiedzieć, że wełna mineralna jest materiałem, który nie jest całkowicie bezpieczny dla zdrowia ludzkiego.

Producenci produkują go w postaci płyt i elastycznych mat. Hydrofobizowana wełna mineralna jest wykorzystywana jako podstawa do produkcji płyt litych. Niebieski pasek na izolacji płyty wskazuje twardą stronę. Kiedy ten materiał jest układany na powierzchni podłogi, konieczne jest, aby strona z oznaczeniem była skierowana do góry. Głównym zastosowaniem płyt z wełny mineralnej jest izolacja podłogi drewnianej. Podczas wykonywania prac izolacja układana jest w jednej warstwie.

Obliczanie podłogi z desek

Wiązka dla opóźnień

Przed ułożeniem podłogi z desek musisz zdecydować o konfiguracji drewna do kłody.

Parametry podpór podłużnych zależą od grubości warstwy nawierzchniowej oraz długości płatwi pomiędzy punktami podparcia. Uważa się, że są to belki i podpory umieszczone pod kłodami. Im więcej takich podpór, tym cieńsze będzie drewno.

Wykonując obliczenia, należy przestrzegać następującego stosunku długości przęsła do przekroju pręta:

- 200 cm - 100x50 mm; 300 cm - 150x75 mm; 400 cm - 180x100 mm; 500 cm - 200x150 mm; 600 cm - 220x175 mm.

Współczynnik kształtu ułożonych opóźnień powinien wynosić 1: 1,5. Ustaw belkę tak, aby jej dłuższe boki były pionowe.

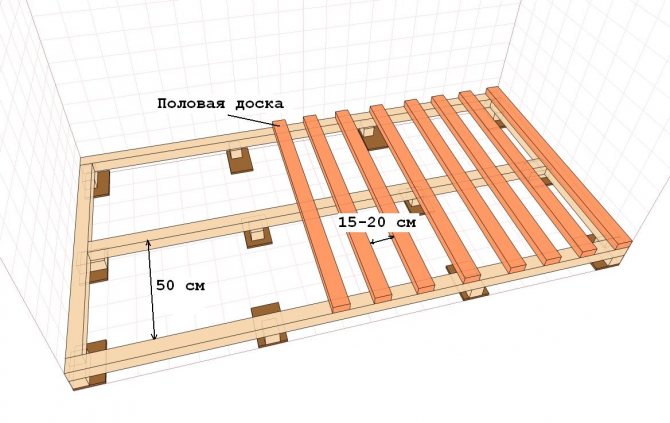

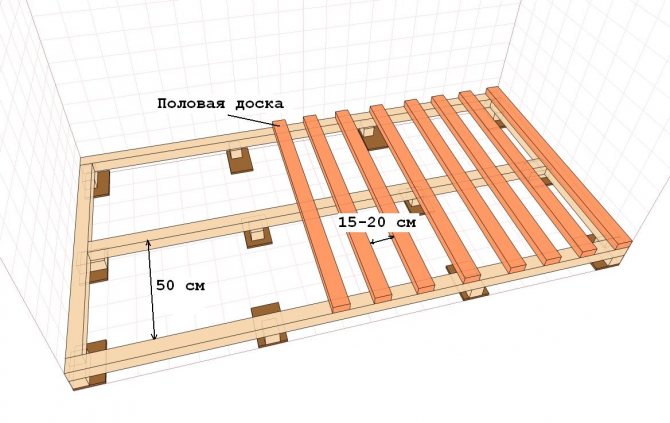

Równie ważnym wskaźnikiem wytrzymałości gotowej podłogi jest odstęp między opóźnieniami. Musi być tak, aby gotowa powłoka nie zwisała pod ciężarem 300 kg / m².

Taka norma jest ustalona dla lokali mieszkalnych. Przy grubości deski 20 mm odstęp między opóźnieniami wyniesie 30 cm, a wraz ze wzrostem grubości powłoki wykończeniowej co 5 mm odległość zwiększa się o 10 cm.

Przed ułożeniem podłogi z pręta i listew należy wziąć pod uwagę następujące zasady:

Pomiędzy izolacją a warstwą nawierzchniową powinna być niewielka szczelina 3-5 mm. Konieczna jest wentylacja drewna.Krawędzie desek powinny znajdować się w odległości 3-6 mm od ścian.

Jest to konieczne do poszerzenia pokrycia, gdy pęcznieje od wysokiej wilgotności.Podczas montażu zaleca się umieszczanie podpór pod belką co 100-150 cm. Mogą być wykonane z cegieł lub skrawków drewna. Niewielkie różnice wysokości są kompensowane kawałkami pokrycia dachowego.

Wybierając materiał na opóźnienie, konieczne jest zakupienie paska z marginesem bezpieczeństwa. Taki środek pozwoli nie ograniczać wagi elementów wyposażenia wnętrz.

Podłoga na balach na ścianach pośrednich

| Podłoga na balach na ścianach pośrednich |

W nowoczesnych konstrukcjach stropowych belki z bali znajdują się w niewielkiej odległości od siebie, co pozwala na zastosowanie tarcicy o mniejszym przekroju, a co za tym idzie kosztów, a także wygodne jest umieszczanie płyt izolacyjnych.

Zamiast słupków ceglanych korzystne jest podpieranie bali na ścianach pośrednich układanych w poprzek bala w odstępach około 2 m. Cegły lub bloczki w ścianie układa się metodą plastra miodu o grubości pół cegły, pozostawiając zwiększone szczeliny 1/4 cegły w spoinach pionowych do wentylacji przestrzeni podziemnej. Jeśli ściana ma wysokość większą niż 0,4 m, to co najmniej co 2 m długości ściany układa się pilastry - kolumny o grubości cegieł w celu zwiększenia stabilności ściany.

Jeśli krok opóźnienia nie przekracza 600 mm. i rozpiętości mniejszej niż 2 m, wtedy przekrój kłody drewnianej wystarczy, aby mieć 100x50 mm.

Tworzenie bazy pod sklejkę

Pomimo tego, że materiał ten jest bardzo wytrzymały, jego odporność na zginanie i nacisk jest znacznie niższa niż w przypadku litego drewna.

Na tej podstawie odległość między opóźnieniami podczas budowy podłogi ze sklejki jest mniejsza niż podczas pracy z deskami. Zazwyczaj do wykonania podłoża używa się sklejki. Na podłodze kładzie się linoleum, dywany i chodniki, parkiet i deskę inżynierną.

Do pracy powinieneś kupić płyty o grubości co najmniej 12 mm. Jeśli powłoka jest dwuwarstwowa, możesz ograniczyć się do sklejki 8 mm.

Projektując parametry tokarki należy kierować się wymiarami sklejki. W sklepach ze sprzętem można kupić arkusze w formacie 1525x1525 mm i 1220x2440 mm.

Podczas pracy z płytami o wymiarach 1525 x 1525 mm kłody układane są w odstępach co 50 cm Jeśli powłoka jest wykonana w jednej warstwie, odstęp należy zmniejszyć do 38 cm Po ułożeniu kłód poprzeczki są mocowane między nimi na w tej samej odległości.

Jeśli wybór zostanie dokonany na korzyść materiału o formacie 1220x2440 mm, wówczas rama jest wykonana o boku 40 cm. Oznacza to, że we wszystkich przypadkach krok odległości między kłodami jest wielokrotnością wymiarów sklejki. Odbywa się to tak, aby krawędzie arkuszy znajdowały się na belce, a nie w stanie zawieszenia.

Ponieważ sklejka po zamocowaniu na ramie zostanie pokryta lakierem nawierzchniowym, należy dokupić płyty ze szlifem jednostronnym. Aby stworzyć pierwszą warstwę, zaleca się zakup niepolerowanej sklejki. Wykonując budowę w pomieszczeniach o dużej wilgotności, należy wybrać materiał wodoodporny.

Talerze są ułożone w szachownicę. Przed wkręceniem należy wykonać otwory na wkręty samogwintujące i sfazować je.

Ma to na celu zapobieganie pękaniu sklejki i wbijaniu łbów wkrętów w podłoże. Konieczne jest pozostawienie szczeliny technologicznej o szerokości 2-3 mm między arkuszami materiału. Po instalacji jest uszczelniony mastyksem.

Aby wykładzina podłogowa służyła przez długi czas i była trwała, deski podłogowe nie skrzypią ani nie wyginają się pod stopami, należy najpierw poprawnie obliczyć wszystkie parametry projektowe, w tym w jakiej odległości układać kłody podłogowe. Poprawność tego obliczenia określi nie tylko trwałość wykładziny podłogowej, ale także ilość użytego do niej materiału, a tym samym koszt pracy.

Materiał do izolacji podłóg

Rynek budowlany oferuje szeroką gamę materiałów do izolacji podłóg. Różnią się kosztem, technologią montażu, optymalnymi warunkami pracy itp.

Wełna mineralna do izolacji podłóg

Materiały użyte do izolacji podłogi w drewnianym domu od dołu:

- wełna mineralna;

- ceramizyt;

- penofol;

- polistyren lub spieniony polistyren;

- trociny;

- penopleks;

- ekowełna.

Każdy z materiałów ma swoje zalety i wady. Wybór go jako grzejnika zależy od charakterystyki domu, możliwości finansowych właściciela i rodzaju podłogi.

Penoplex jest popularnym spienionym polimerem. Wyróżnia się dużą wytrzymałością, zdolnością do dobrego utrzymywania kształtu. Do produkcji pianki stosuje się metodę ekstruzji. Pozwala to na mocną strukturę z dużą liczbą małych komórek wewnątrz dla lepszego przenoszenia ciepła. Wilgoć nie wnika do wnętrza otworów, dzięki czemu materiał nie wymaga dodatkowej hydroizolacji.

Penoplex nie wymaga dodatkowej hydroizolacji

Wełna mineralna

Jako grzejnik najczęściej stosuje się wełnę mineralną. Jest lekki, nie pali się i ma wysoki stopień ochrony przed zewnętrznymi dźwiękami.

Istnieją trzy rodzaje tego materiału:

- szkło;

- żużel;

- złóg.

Do izolacji podłogi można użyć walcowanej wełny mineralnej

Materiał ten jest produkowany w postaci gęstej płyty lub elastycznej maty. Dla ułatwienia montażu płytki są oznaczone niebieskim paskiem. Pozwala to na ustawienie arkuszy w pożądanym kierunku.

Dużą wadą tego materiału jest zdolność pochłaniania wilgoci. Dlatego podczas izolowania podłogi w prywatnym domu własnymi rękami konieczne jest przeprowadzenie dobrej paroizolacji.

Dodatkowa izolacja rur izolacją z wełny mineralnej

Glina ekspandowana to małe okrągłe porowate kulki łupku lub gliny. Uzyskuje się je poprzez wypalanie materiałów w piecu w wysokiej temperaturze. Glina ekspandowana jest uważana za materiał bezpieczny i przyjazny dla środowiska. Wśród jego zalet należy wyróżnić:

- wysoka izolacja akustyczna;

- odporność na niskie temperatury;

- bezpieczeństwo środowiska dla ludzi.

Zauważalną wadą tego materiału jest jego własna waga uszczelnienia. Kulki z ekspandowanej gliny są sprasowane ze sobą. Prowadzi to do wzrostu wagi substancji i pogorszenia właściwości termoizolacyjnych.

Glina ekspandowana jest często używana do izolacji podłogi drewnianej.

Trociny są produktem odpadowym przemysłu drzewnego. Charakteryzują się dobrą izolacją parową i akustyczną, zatrzymują ciepło i są przyjazne dla środowiska dla ludzi. Trociny są tanie. Uzyskany efekt termiczny nie jest gorszy niż w przypadku drogich materiałów. Dzięki komponentowi cementowemu doskonale nadają się również do ocieplenia podłóg w mieszkaniu na parterze. Następnie taki jastrych można wykorzystać do układania laminatu, linoleum, płytek itp.

Przed użyciem trociny poddawane są specjalnej obróbce. Zapobiega to pojawianiu się w nich gryzoni i chrząszczy. Następnie miesza się je z cementem i wodą i równomiernie nakłada na całą powierzchnię podłogi.

Trociny to bardzo tani materiał do izolacji podłóg.

Trociny idealnie nadają się do izolacji podłóg na gruncie, zwłaszcza jeśli budynek nie ma solidnego i solidnego fundamentu.

Popularna jest izolacja podłóg styropianem. Najczęściej ten materiał nazywa się pianką. Zalety tej izolacji:

- niska przepuszczalność pary i dźwięku;

- niska przewodność cieplna;

- odporny na czynniki zewnętrzne i chemikalia;

- nie traci swoich właściwości przez długi czas;

- łatwe do zainstalowania.

Polyfoam nie boi się ognia i narażenia na wysokie temperatury

Istotną wadą pianki jest jej podatność na wilgoć. Potrafi to wchłonąć w siebie. Wpływa to negatywnie na podstawowe cechy wydajności. Boi się też skutków ognia i wysokich temperatur. Ale jego istotną zaletą jest prosta i niedroga technologia ocieplania podłóg styropianem. Tym właśnie w większości przypadków kieruje się właściciel domu.

Ecowool

Pianka poliuretanowa (ecowool) to świetny sposób na rozwiązanie problemu izolacji podłogi w mieszkaniu na parterze oraz w prywatnym domu (daczy). Materiał ten jest wdmuchiwany do wolnej przestrzeni za pomocą kompresora. W ten sposób równomiernie wypełnia wszystkie puste przestrzenie. Małe cząsteczki tworzące ecowool zapewniają doskonałą paroizolację.

Po utwardzeniu uzyskuje się solidną, równą warstwę. Ma doskonałą nośność. Lekka waga nie zwiększa wagi konstrukcji. Żywotność tej izolacji wynosi ponad 20 lat.

Izolacja termiczna podłogi drewnianej ekowełną

Istotną wadą ecowool jest konieczność stosowania specjalnego sprzętu przemysłowego.

Połączenie pianki polietylenowej i cienkiej warstwy folii aluminiowej nazywa się penofolem. Jest sprzedawany jako rolka. Grubość uszczelki wynosi od 3 do 10 mm. Penofol dobrze zatrzymuje ciepło, jest przyjazny dla środowiska i ma wysoką izolację akustyczną.

Penofol dobrze zatrzymuje ciepło

Dużą wadą tego materiału jest narażenie na wilgoć ze względu na obecność w składzie folii aluminiowej. Kolejną wadą jest to, że penofol nie różni się długotrwałym działaniem. Po pięciu latach konieczne jest ponowne ocieplenie.

Współczesny rynek oferuje szeroką gamę materiałów nadających się do izolacji drewnianej podłogi z bali.W poniższej tabeli można znaleźć właściwości najczęściej stosowanych grzałek.

Stół. Popularne grzejniki

| Materiał termoizolacyjny | Podstawowe właściwości |

| Trociny | Jeden z najbardziej budżetowych, a czasem całkowicie darmowych materiałów termoizolacyjnych. Charakteryzuje się dobrymi właściwościami termoizolacyjnymi, pomaga normalizować poziom wilgotności wewnątrz konstrukcji podłogi. Główną wadą trocin jest ich słaba odporność na działanie różnego rodzaju owadów, grzybów i innych szkodliwych mikroorganizmów. Oprócz tego materiał wspomaga spalanie, co również jest dużą wadą. |

| Izolacja z wełny mineralnej | Materiały na bazie wełny mineralnej charakteryzują się wysokimi właściwościami termoizolacyjnymi i nie wspomagają spalania. Jednocześnie materiał źle znosi kontakt z wilgocią - pęcznieje pod wpływem wody i traci swoje pierwotne właściwości użytkowe. Jeśli do izolacji używana jest wełna mineralna, hydroizolacja będzie musiała być wyposażona po obu stronach materiału. |

| Rozszerzona glina | Stosunkowo niedrogi i łatwy w wyposażeniu materiał o dobrych właściwościach termoizolacyjnych. Do izolacji zaleca się stosowanie granulek o różnych rozmiarach - aby zasypka okazała się gęstsza. |

| Styropian | Jeden z najpopularniejszych grzejników. Sprzedawany jest po stosunkowo przystępnej cenie, zapewnia bardzo skuteczną izolację, nie boi się kontaktu z wilgocią, ale wspomaga spalanie, uwalniając jednocześnie niebezpieczne dla zdrowia substancje. Ponadto pianka przyciąga gryzonie, „spotkania”, z którymi nie wpływają w najlepszy sposób na żywotność materiału. |

- Wielka ilość;

- Wielka ilość;

- Rolka;

- Kafelki (blok);

- Możliwość natryskiwania.

Różne typy i typy grzałek do podłogi drewnianej (luzem, natryskiem, rolką, blokiem)

Do izolacji możesz wybrać:

- styropian;

- Penoplex;

- Keramzyt;

- Wata szklana;

- Materiał korka;

- Izolacja odblaskowa (penofol);

- Celuloza;

- Włókno gipsowe;

- Włókno szklane;

- Szkło piankowe;

- Pianka poliuretanowa.

- Wiertarka z różnymi wiertłami;

- Śrubokręt;

- Widział;

- Samolot;

- Wyrzynarka elektryczna;

- Mikser budowlany.

Czytaj więcej: Uszczelka antymagnetyczna na wodomierzu jak to wygląda - Ogrzewanie

Co należy wziąć pod uwagę przy obliczaniu?

Podczas wykonywania obliczeń brane są pod uwagę następujące czynniki:

- grubość materiału podłogowego (płyta wiórowa, deski itp.); przybliżony odstęp między kłodami podłogi; szacunkowe określone maksymalne obciążenie podłogi.

Wszystkie te parametry określą przekrój desek, belek i innej tarcicy użytej do ułożenia podłogi.

Przy obliczaniu, jaka powinna być odległość między balami podłogowymi, należy pamiętać, że skrajne bale nie mogą znajdować się dalej niż 30 milimetrów od ścian, konieczne jest dokonanie korekty tego w obliczeniach.

W wyniku obliczeń zwykle nie uzyskuje się liczby całkowitej, ale zawsze należy ją zaokrąglić w górę, aby rzeczywista liczba opóźnień nie okazała się mniejsza od obliczonej. W przeciwnym razie wytrzymałość konstrukcji podłogi może być niewystarczająca, zwłaszcza jeśli weźmie się pod uwagę, że oszczędności będą dość niewielkie w porównaniu z prawdopodobnym ryzykiem.

Najtańsze bale podłogowe można znaleźć na tartakach, następnie w internetowych sklepach budowlanych.

Jeśli chodzi o montaż podłogi, nie zaleca się zbyt dużych oszczędności.

Opóźnienia muszą mieć nie tylko odpowiedni przekrój, ale także wystarczającą gęstość. Jeśli sprawisz, że krok opóźnienia dla podłogi desek będzie zbyt duży, deski zaczną się zginać, „grać”. Podobnie, jeśli odległość między opóźnieniami dla podłogi OSB jest większa niż dopuszczalna, płyty zaczną się kruszyć i pękać.

Przykład obliczenia odległości między legarami podłogowymi

Odległość między legarami podłogi pod deską może być stosunkowo duża, gdyż gruba deska jest materiałem trwalszym niż np. cienka sklejka. W związku z tym w przypadku cieńszych materiałów wykończeniowych wymagane będzie częstsze otulinie.

Dla jasności rozważ przykład aranżacji podłogi z następującymi danymi:

- pomieszczenie o długości 12 metrów, zastosowanie belki o wymiarach 100x180 mm na bale, użycie desek 30 mm jako warstwy nawierzchniowej.

Tabela odległości między legarami stropowymi pod deską:

Zgodnie z powyższą tabelą dla deski o grubości 30 mm optymalna odległość między legarami powinna wynosić 50 cm.

Oznaczmy całkowitą liczbę belek literą „k". Wtedy całkowita szerokość wszystkich kłód wyniesie (100 mm * k). Odległość między ścianą a skrajnymi belkami wyniesie 30 mm. W związku z tym krok między sąsiednimi logi będą wynosić (k - 1). Odległość między wszystkimi elementami będzie wynosić (0,5 * (k - 1)).

Obliczenie odległości między legarami stropowymi rozpoczynamy od określenia odstępu między belkami według następującego równania:

długość pomieszczenia = całkowita szerokość belek + suma odległości między belkami + wcięcia od ścian

To znaczy,

12 m = 100 mm * k + 0,5 * (k - 1) m + 30 mm * 2

Ważne jest, aby sprowadzić równanie do ujednoliconego systemu obliczeń. W efekcie otrzymujemy:

12 m = 0,1 m * k + 0,5 * (k - 1) + 0,03 * 2

Pamiętając o szkolnym kursie z algebry, rozwiązujemy równanie:

12 = 0,1 * k + 0,5 * k - 0,5 + 0,06; 12 + 0,5 - 0,06 = 0,1 * k + 0,5 * k; 12,44 = 0,6 * k;

k = 20,7 szt.

Ponieważ liczba belek może być tylko liczbą całkowitą, jest zaokrąglana w górę, to znaczy wymagane jest 21 prętów.

Suma wszystkich odstępów czasu między opóźnieniami będzie wynosić:

12 - 21 * 0,1 - 0,06 = 9,84 m

Konieczne jest podzielenie uzyskanej kwoty przez liczbę interwałów i otrzymamy odległość między sąsiednimi opóźnieniami:

9,84 / (21 - 1) = 0,492 m

W ten sposób byliśmy w stanie ustalić odległość, na jaką należy ułożyć bale na podłodze w tym przykładzie - 0,492 m lub 49,2 cm.