Acest articol va descrie conceptul de pelete, soiurile acestora, sfera acestor produse și, desigur, procesul tehnologic pas cu pas al producției lor.

Pellet - Acesta este un material combustibil solid care este utilizat în ingineria energiei termice, încălzirea spațiilor rezidențiale și industriale și a câștigat recent popularitate în rândul locuitorilor de case private. Materiile prime pentru producția sa sunt: deșeuri din industria prelucrării lemnului (rumeguș, așchii, ramuri, scoarță de copac, plăci).

De asemenea, se utilizează deșeuri agricole (coji de floarea soarelui, porumb și hrișcă). Turba și paiul sunt, de asemenea, materii prime. Este un granulat cilindric presat (lungime 10-30 mm, lățime 6-10 mm).

Sunt presate sub presiune și temperatură ridicată (250-300 ° C). Bucățile de lemn și alte materii prime sunt lipite împreună sub presiune și temperatură folosind substanța naturală lingine, care este conținută chiar în materia primă.

Cu toate acestea, utilizarea peletelor nu este limitată doar ca combustibil combustibil pentru cazane.

De asemenea, se aplică:

- În creșterea animalelor (peletele sunt folosite pentru a stropi podelele în camerele pentru animale, servesc ca așternut, absorb bine umezeala, încălzesc și rețin căldura).

- Când curățați combustibili, lubrifianți și lichide tehnice în atelierele de reparații auto, benzinării.

- Ca sol de mulci (acoperire de protecție) pentru grădina dvs. de legume sau grădină.

- Ca combustibil pentru grătar în loc de cărbune.

- Ca gunoi de pisici.

- Ca absorbant pentru curățarea gazelor de sulf.

Principalele tipuri

Pelete de lemn

Acestea sunt realizate sub formă de granule cilindrice din deșeuri de lemn (rumeguș, așchii, scoarță, plăci, lemn de calitate slabă). Acestea sunt împărțite în uz casnic și industrial. Peletele de uz casnic sunt fabricate din rumeguș proaspăt și așchii de lemn. Alte impurități sunt prezente în granulele industriale. Sunt deschise, maronii sau gri.

O culoare mai deschisă indică o calitate ridicată a peletelor (o culoare deschisă este un semn al utilizării lemnului excepțional de bun, fără coajă și rumeguș curat). Acestea sunt cele mai populare pentru încălzirea caselor private, deoarece acest tip de pelete are cel mai mic conținut de cenușă, deoarece nu conțin praf și scoarță de lemn (până la 0,5%) și un transfer bun de căldură.

Pelete vegetale

De asemenea, sunt produse sub formă de granule din deșeuri agricole (paie, coji de floarea soarelui, deșeuri de porumb și de hrișcă). Produsul final are în general o culoare închisă. În ceea ce privește transferul de căldură, aceste granule nu sunt în niciun fel inferioare dacă vorbim despre pelete din coji de floarea soarelui, porumb și hrișcă, deoarece peletele de paie sunt inferioare în acest indicator față de peletele din lemn.

Dar, în același timp, peletele de paie au avantajele lor: o cantitate mare de materii prime și un cost redus. Peletele vegetale au un conținut mai mare de cenușă (până la 3%) decât peletele din lemn, astfel încât cazanul va trebui curățat mai des. Acest tip este destinat utilizării industriale, deoarece mai multă cenușă este eliberată în timpul arderii.

Pelete de turbă

Sunt realizate sub formă de granule de turbă, culoarea este închisă. Acestea sunt, de asemenea, populare în rândul întreprinderilor industriale, deoarece au calități calorice, economice și ecologice bune. Acestea nu s-au răspândit în rândul consumatorilor privați datorită conținutului crescut de cenușă, deoarece cazanul va trebui curățat foarte des după utilizarea peletelor de turbă.

Cerințe de calitate

Principalele cerințe pentru calitatea peletelor de combustibil sunt:

- Peletul trebuie să fie plat și neted.

- Absența fisurilor în granule, deformarea și vărsarea lor.

- Peletul trebuie să fie bine comprimat.

- Produsul finit trebuie să aibă procentul corect de umiditate (nu trebuie să depășească 15%).

- Este de dorit ca peletele să fie de aceeași dimensiune (în principal producătorii produc pelete de combustibil cu o lungime de la 5 mm la 70 mm și un diametru de la 6 mm la 10 mm), indiferent de tipul de peletă de combustibil.

- Absența sau cel mai mic conținut de impurități (praf, nisip) în produsul finit, care degradează calitatea peletelor.

- Culoare. Pentru peletele pentru combustibil din lemn, ar trebui să fie ușoară (mai ușoară - de calitate superioară), deoarece cu cât sunt mai puține incluziuni întunecate sau maro în peletă, cu atât mai puține coajă și impurități conțin. În granule de turbă și plantă, este de culoare gri închis sau negru.

- Peletii nu trebuie să fie mucegai sau mucegai.

- Nu ar trebui să existe produse chimice.

Cerințe pentru materiile prime pentru fabricație

Aceste criterii sunt puține, dar trebuie respectate în totalitate:

- Materiile prime nu trebuie să aibă impurități (pietre, praf, nisip, resturi metalice, frunziș).

- Ar trebui să conțină cât mai mulți adezivi naturali (lingin, rășini și alți adezivi), ceea ce accelerează procesul de fabricație și calitatea produsului finit.

- Materiile prime nu trebuie să fie foarte umede, deși acest lucru este corectat în timpul uscării, dar încetinește procesul de producție.

Proces de fabricație

Procesul de fabricare a peletelor de paie este mai simplu decât peletele din deșeurile de lemn. În majoritatea cazurilor, baloturile de paie sau baloturile sunt deja uscate. Dacă se udă, procesul de uscare are loc în aer liber.

Consumabilul începe să fie introdus în tocătorul de paie, în care se realizează procesul de tocare a paiului la o anumită dimensiune. Mai mult, amestecul rezultat este umezit și procesul de forțare printr-o unitate de presare cu o sită, unde sunt create granulele în sine. Peletele rezultate ar trebui să fie ușor răcite și conduse printr-o sită pentru a ciurui particulele mai mici. Produsul finit trebuie doar ambalat.

Recent, consumul acestui combustibil a crescut semnificativ nu numai în zonele industriale mari: cererea pentru acesta din partea sectorului privat a crescut semnificativ. Peletele sunt cel mai ieftin produs combustibil. Pentru comparație, gazul natural poate fi furnizat: dar, în acest caz, procesul de conectare a acestuia este un proiect foarte scump. Prin urmare, un număr tot mai mare de oameni obișnuiți au început să achiziționeze sisteme de încălzire concepute special pentru arderea peletelor.

Echipamente pentru producerea de

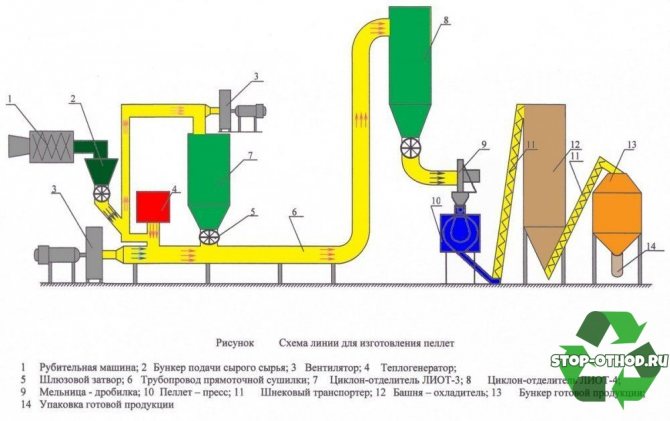

Echipamentul de bază pentru producția de pelete de combustibil sunt:

- cântare pentru pachete mari (500, 1000 kg);

- mașină de împachetare;

- buncăr pentru pelete finite;

- transportor cu bandă sau racletă;

- aspirator de fum;

- un ventilator pentru a elimina abandonul;

- mai rece;

- presa pentru pelete;

- tambur uscător;

- mecanism pentru încărcarea materiilor prime prelucrate în uscător;

- cazan (gaz sau rumeguș);

- mixer;

- moară cu ciocan;

- concasor (tambur sau disc);

- container pentru materii prime cu transportor;

- cicloni;

- manșoane de aer;

- benzi transportoare cu șurub;

- benzi transportoare de aer;

Diferența dintre producția de pelete din paie și lemn

Prelucrarea paiului este, în mod ciudat, mult mai simplă și mai ușoară decât, de exemplu, tehnologia de producere a peletelor de lemn. Nu există o etapă de uscare din echipament, din această cauză, personalul lucrătorilor, costurile electrice și termice pentru uscare sunt reduse.

Deși granularea paiului este mai simplă, depozitarea acesteia trebuie să fie neapărat sub o magazie și, având în vedere densitatea redusă a baloturilor, magaziile ar trebui să aibă suprafețe uriașe.Lemnul, după cum știm, înainte de uscare, este depozitat în grămezi uriașe și nu se teme de zăpadă și ploaie.

În plus, merită remarcat omogenitatea materiilor prime, nu există pelete întunecate și ușoare și, în consecință, întreaga tehnologie devine și mai simplă.

Dar prezența impurităților minerale în paie este uneori chiar mai mare decât prezența în lemn. Prin urmare, unii cultivatori curăță iarba de pe sol folosind centrifuge convenționale.

După cum puteți vedea din videoclip, paia se aduce în baloți sau suluri, apoi se toacă și se granulează cu un tocător de paie. Paiul crud se întinde separat și se usucă la soare, apoi este amestecat cu uscat și granulat, de asemenea.

Performanța echipamentului este mult mai mare, deoarece iarba nu este la fel de dură ca lemnul. Prin urmare, chiar și aici, costul energiei electrice este mult mai mic. Aici, matrițele inelare sunt utilizate pe prese, a căror productivitate atinge 15 tone pe oră.

Deci, rezumând echipamentul, enumerăm ce este necesar pentru granulele din plante:

- Mașină de tăiat paie cu baloți și baloturi;

- Buncăr în fața presei;

- Granulator;

- Racitor pentru peleti;

- O sită și un sistem pentru alimentarea ecranelor fine în buncărul din fața presei;

- Coș de depozitare pentru granule finite după sită;

- Cântare pentru saci mari;

- În plus, puteți instala ambalaje pentru ambalare în pungi de la 3 la 50 kg.

Tehnologie de producție

Principalele etape tehnologice ale producției de pelete de combustibil sunt:

Zdrobirea grosieră a materiilor prime

În acest stadiu, materiile prime mari sunt zdrobite la dimensiunea necesară (lungime de până la 25 mm, diametru de până la 2-4 mm). Acest lucru este necesar pentru a simplifica activitatea presei pentru pelete, deoarece cu cât materialul este mai mic, cu atât sunt mai buni și mai rapizi se formează peletele.

Acest proces se realizează cu ajutorul unui concasor. Zdrobirea poate fi efectuată de mai multe ori, dacă prima dată nu a fost posibil să se realizeze fracția necesară a materialului. Mai departe de transportorul răzuitor, materia primă zdrobită intră în mixer, apoi în tamburul de uscare.

Uscarea materiilor prime prelucrate

Această etapă este una dintre principalele și are loc într-un tambur de uscare. Aerul fierbinte este alimentat din cazan prin manșoane, care usucă umezeala din așchii procesate. Așchiile uscate ar trebui să aibă un conținut de umiditate de cel puțin 8%, deoarece materiile prime foarte uscate se vor lipi mai rău în granulator, dar nu mai mult de 12%, deoarece peletele finite vor arde mai prost în cazan.

În timpul uscării, aerul de evacuare sub acțiunea vidului ventilatorului de evacuare este captat împreună cu fracții mici, care sunt depozitate în ciclon pentru o zdrobire fină și aerul de evacuare este îndepărtat în atmosferă. În acest caz, o parte din cele mai mici fracțiuni ale transportoarelor de aer intră în cazan.

Zdrobire fină

Această etapă este necesară pentru zdrobirea și mai mare a așchilor și a rumegușului (lungime de până la 4 mm, diametru de până la 1,5 mm) pentru a asigura o funcționare mai eficientă a morii de pelete. Zdrobirea fină se realizează folosind o moară de zdrobire. Materia primă este alimentată în ea de la un ciclon.

În concasor, materia primă este zdrobită la starea de făină, iar apoi această făină prin transportoare de aer intră în cicloni (primul ciclon pentru separarea primară a făinii de lemn de aer, al doilea ciclon pentru separarea secundară, finală) . Mai mult, după separarea aerului, făina de lemn este alimentată către un transportor cu șurub drept. Apoi de la transportorul direct cu șurub înclinat la buncărul presei pentru pelete, în care este instalat mixerul.

Corecția umidității

Acest proces va avea loc într-un dispozitiv special - un mixer. Corecția conținutului de umiditate este foarte importantă, deoarece dacă materia primă este foarte uscată (umiditate mai mică de 8%), atunci lipirea materiei prime în presa pentru pelete va fi de calitate slabă. Pentru reglare este necesar un mixer. Dacă este necesar, va furniza abur sau apă prin canalele sale, iar ieșirea va fi praf de lemn cu un conținut corect de umiditate.

Granulare și presare

Acest proces are loc într-o presă specială pentru pelete. După ce conținutul de umiditate al materiilor prime a fost ajustat în mixer, acestea merg la granulator. În acesta, sub presiune ridicată și temperatură ridicată (250-300 ° C), materia primă este presată printr-o matrice specială, trecând prin care, praful de lemn este lipit în granule cilindrice.

Rășinile și linginele conținute în lemnul mărunțit sunt materiale naturale de legare. Acest adeziv sub presiune și temperatură ridicată lipeste particulele de materii prime în granule de înaltă calitate. În granulator este instalat un cuțit fix, care taie materialul finit stors din matrice în granule de dimensiunea necesară (lungime 10 ... 30 mm, lățime 6 ... 10 mm). Apoi granulele sunt alimentate la răcitor.

Răcirea peletelor

Peletele finite care tocmai au ieșit din moara de pelete sunt foarte fierbinți, așa că trebuie răcite. Această operațiune se efectuează folosind un răcitor. Peletele care intră în coloana de răcire sunt suflate cu aer de la ventilator, care „aspiră” aerul fierbinte din pelete și captează făina de lemn non granulată.

Aerul fierbinte este îndepărtat în atmosferă, iar făina este îndepărtată într-un ciclon. Proprietățile fizice și chimice ale peletelor de combustibil se schimbă în timpul răcirii și, din această cauză, dobândesc nivelul corect de umiditate, duritate și temperatură (70-90 ° C). Apoi, granulele sunt trimise pentru ambalare.

Ambalarea produselor finite

Etapa finală a producției de pelete de combustibil. De la coloana de răcire printr-un transportor cu bandă sau racletă, granulele finite sunt alimentate în buncăr pentru produsele finite. Buncărul este echipat cu cântare pentru a cunoaște exact greutatea pungii ambalate cu pelete. Aici peletele granulare sunt ambalate în pungi (10 kg, 25 kg, 50 kg). De asemenea, peletele sunt ambalate în pungi mari (250 kg, 500 kg, 1000 kg).

Acesta este de fapt întregul proces de producție.

Deșeurile finale din arderea peletelor de combustibil sunt cenușa. Eliminarea acestuia constă în curățarea sertarului de cenușă din cazan. Cenușa poate fi folosită pentru a fertiliza solul în grădina dvs. de legume, în grădina dvs., în paturi de flori, deoarece este un îngrășământ excelent.

Prin urmare, trebuie concluzionat că atât producția, cât și utilizarea peletelor de combustibil sunt ecologice și fără deșeuri (deșeurile pot fi utilizate în scopuri utile).

Avantajele paielor pentru fabricarea peletelor de combustibil

Fără etapă de uscare

Paiele sunt tulpini uscate de cereale și leguminoase, precum și in și alte plante agricole. Conținutul de umiditate al unei astfel de mase este de obicei mai mic de 20%. Chiar dacă plouă înainte de a culege iarba, masa plantelor se usucă rapid în aerul proaspăt. Aceasta elimină necesitatea includerii unei secțiuni de uscare costisitoare în linia de producție.

Ieftinitatea materiilor prime

Paiul este ieftin de cumpărat, iar pentru întreprinderile agricole este gratuit. Acest lucru crește rentabilitatea producției. Dezavantajul, desigur, este că materiile prime apar doar într-un anumit sezon.

Ușurința de procesare

Spre deosebire de lemn, paiul este moale și flexibil. Este mai ușor de măcinat pe un concasor și comprimați: este nevoie de mai puțin timp și energie, iar productivitatea complexului de procesare este mai mare.

Putere calorică ridicată

Indicatorii de iarbă uscată în ceea ce privește căldura de ardere sunt similari cu lemnul: sunt de 13-16 MJ / kg. În acest caz, se eliberează mai multă energie decât atunci când arzi așchii de lemn.

Resursă ecologică, reproductibilă

Culturi de culturi diferite apar în fiecare vară. Acest lucru are ca rezultat zero emisii de CO2 din utilizarea paiului. Cantitatea de dioxid de carbon care este eliberată în atmosferă din arderea ierbii va fi absorbită de noua recoltă de plante. Produsele de ardere conțin 0,5% dioxid de carbon.

Tipul cerut de pelete

Peletele de paie sunt utilizate pe scară largă în fabricile industriale din Europa și Asia de Est. Cei mai mari consumatori sunt Danemarca și Germania. În același timp, scopul peletelor de paie poate fi mai larg decât combustibilul: este atât un tip de hrană compusă, cât și așternut pentru animale.

Compararea tehnologiilor de producere a peletelor

Din lemn

Etapele producției de pelete din lemn:

- Zdrobirea grosieră a deșeurilor de lemn într-o moară cu ciocan.

- Uscarea lemnului tocat într-un uscător.

- Zdrobire fină (aducerea la starea de praf de lemn).

- Controlul umidității în mixer (dacă este necesar, alimentarea cu abur sau apă).

- Presarea și granularea peletelor de combustibil într-o presă de pelete.

- Răcirea granulelor cilindrice finite într-un răcitor (temperatura 70-90 ° C).

- Ambalarea și ambalarea produselor finite în pungi.

Din rumeguș

Producția de granule din rumeguș este după cum urmează:

- Uscați rumegușul astfel încât conținutul său de umiditate să nu depășească 12%.

- Luați o sită și cerneați rumegușul, astfel încât să nu intre resturi (pietre mici, frunze etc.) în granulator.

- Măcinarea rumegușului într-o moară cu ciocan.

- Dacă umiditatea este sub 8%, rumegușul zdrobit trebuie introdus în mixer (creșteți umiditatea la 8-10%).

- Granularea peletelor de rumeguș.

- Răcirea și uscarea granulelor într-un răcitor.

- Ambalarea peletelor de rumeguș în pungi de hârtie.

Din paie

Producția de pelete de paie:

- Tăiere paie (lungime de până la 4 mm).

- Re-strivire într-o concasor de moară.

- Uscare într-un uscător.

- Controlul umidității paiului tocat în malaxor (alimentare cu apă sau abur).

- Presarea și granularea făinii de paie.

- Răcirea peletelor de paie într-un răcitor.

- Ambalare cu pelete de paie.

Din lespede

Peletele de plăci sunt produse după cum urmează:

- Prelucrarea plăcilor într-un tocător (lungimea așchiilor de până la 50 mm).

- Strivirea așchilor de lemn într-o moară cu ciocan.

- Uscarea așchiilor de plăci într-un tambur de uscare (conținut de umiditate de la 8% la 12%).

- Zdrobire fină într-o râșniță de moară (la starea de praf de lemn).

- Controlul umidității în mixer (dacă umiditatea este sub 8% abur sau este furnizată apă).

- Granularea plăcilor de făină de lemn într-o presă de pelete.

- Răcirea granulelor din plăci cilindrice.

- Ambalarea peletelor de plăci în pungi.

Din turbă

Tehnologia pentru fabricarea granulelor de turbă este după cum urmează:

- Este necesar să întindeți turbă, astfel încât să se usuce în mod natural.

- Trebuie curățat de resturi (rădăcini de plante, frunziș, pietre).

- Zdrobirea turbei într-o mașină de zdrobire.

- Uscați masa de turbă într-un uscător până la un conținut de umiditate de cel mult 12%.

- Re-măcinați (zdrobirea fină) într-o moară de zdrobire.

- Alimentați masa de turbă zdrobită într-o presă de pelete cu un mixer încorporat pentru granulare de turbă și tratament cu abur.

- Răciți peletele de turbă într-o coloană de răcire.

- Ambalează peletele de combustibil finite în pungi.

Peleți DIY

Unul dintre tipurile moderne de combustibili solizi pentru sobe, șeminee sau cazane pentru un sistem de încălzire a locuințelor este peletele - mini-brichete comprimate, care sunt obținute din deșeurile din industria de exploatare forestieră sau prelucrarea lemnului. Astfel, două sarcini importante sunt rezolvate simultan - asigurarea consumatorilor cu combustibil și utilizarea rațională a deșeurilor, care mai devreme erau adesea arse pur și simplu fără niciun beneficiu.

Peleți DIY

Peletele sunt foarte convenabile de utilizat, mai ales că cazanele echipate cu coșuri de încărcare spațioase și conducte pentru alimentarea continuă automată a peletelor în camera de ardere au fost special dezvoltate pentru acest tip de combustibil (pentru mai multe detalii, consultați publicația corespunzătoare a portalului nostru). Multe modele de astfel de dispozitive de încălzire sunt destinate utilizării casnice în condiții de sisteme de încălzire autonome pentru case private.Prin urmare, putem explica pe deplin interesul crescând al proprietarilor de locuințe individuale în căutarea furnizorilor de încredere pentru acest tip de combustibil. Mai mult, mulți proprietari de case se gândesc dacă există posibilitatea de a face pelete cu propriile mâini.

Acest articol va lua în considerare principalele avantaje ale combustibilului solid granular, etapele tehnologice ale procesului de producție și echipamentele necesare pentru aceasta. Cititorii care doresc să producă pelete cu propriile mâini ar trebui să evalueze într-adevăr oportunitățile disponibile, să cântărească avantajele și dezavantajele pentru a se asigura că această abordare este rațională și fezabilă din punct de vedere economic pentru problema aprovizionării autosuficiente de combustibil peletat pentru propriile case.

Ce sunt peletele și principalele lor avantaje

Peleții sunt mini-brichete (granule) comprimate de formă cilindrică cu un diametru de la 4 la 8? 10 mm, de obicei 15 până la 50 mm lungime. Materiile prime pentru producția lor pot fi o varietate de materiale.

O varietate de materiale pot fi utilizate ca materii prime pentru fabricarea peletelor.

- Cel mai adesea, deșeurile de prelucrare a lemnului sunt utilizate pentru granulare - rumeguș sau așchii mici. Aceste pelete sunt de cea mai înaltă calitate.

- Deșeurile de la exploatarea forestieră și prelucrarea primară a lemnului - scoarță, ramuri și chiar frunziș uscat sau ace - sunt, de asemenea, permise pentru prelucrare.

- Deșeurile de tehnologii agroindustriale sunt utilizate în mod activ ca materie primă - paie, coji de floarea-soarelui, tort, resturi de cereale rămase după liniile de măcinare a făinii sau producția de cereale.

- Peletele sunt fabricate din turbă - în această formă, acest tip de combustibil va oferi o eficiență energetică maximă.

- La complexele mari de păsări de curte, sunt instalate deseori linii pentru producerea de pelete de gunoi de grajd - problemele atât de eliminare cât și de producție fără deșeuri sunt rezolvate.

- Tehnologiile moderne de prelucrare fac posibilă utilizarea deșeurilor menajere solide chiar sortate pentru producția de pelete.

Desigur, peletele realizate din diferite materiale diferă foarte mult prin calitate și prin puterea lor de energie potențială. Se obișnuiește să se facă distincția între trei tipuri principale de astfel de combustibili granulari:

Peletele pot varia în funcție de clasa de calitate

- Peletele din „clasa premium” sunt considerate optime pentru utilizarea în sistemele de încălzire autonome. Sunt fabricate exclusiv din deșeuri de lemn foarte purificate. Acestea se disting printr-o nuanță ușoară pronunțată și uniformitatea structurii. Aceste pelete au un conținut minim de cenușă - reziduul incombustibil este doar până la 0,5% din masa totală a combustibilului. Marea majoritate a peletelor produse pentru consumul în masă aparțin acestei clase. Poate că singurul dezavantaj semnificativ al unui astfel de combustibil este prețul său destul de ridicat.

- Peletele de așa-numita clasă industrială (industrială) pot include un anumit procent mic de particule de scoarță, impurități ale solului, frunziș sau ace. Conținutul lor de cenușă, desigur, este mult mai mare, dar consumul de energie este încă destul de mare, ceea ce face posibilă utilizarea acestora într-un sistem de încălzire a locuințelor, cu condiția unei întrețineri preventive mai frecvente a echipamentelor cazanelor. Dar, pe de altă parte, costul unui astfel de combustibil este deja mult mai mic. Ele sunt vizibil mai închise la culoare decât peleții de clasă premium.

- Peletele de cea mai mică calitate la scară industrială sunt obținute din deșeuri agricole și alte materiale. Conținutul lor de cenușă este foarte mare - până la 4% și chiar mai mult, nu diferă în ceea ce privește consumul ridicat de energie. Cu toate acestea, prețul lor scăzut le face rentabile pentru utilizare în cazanele mari.

Apropo, unele tipuri de pelete pot fi utilizate nu numai ca combustibil pentru arderea în sobe și cazane.Acestea sunt utilizate, de exemplu, pentru fertilizarea și mulcirea solului, ca adsorbanți și umpluturi pentru „așternuturi de pisici”.

Care sunt calitățile pozitive pe care le mai au peletele:

Atunci când peletele sunt arse, substanțele nepericuloase sunt emise în atmosferă.

- Sunt printre combustibilii cei mai ecologici - conținutul de substanțe dăunătoare și active din gazele de eșapament este minim. Acestea sunt în principal vapori de apă și dioxid de carbon, care sunt ușor absorbite de plante.

- Combustibilul pentru pelete se pretează bine la piroliză și acest lucru face posibilă utilizarea acestuia în cazanele corespunzătoare, cu ardere îndelungată și eficiente. Utilizarea liniilor de încărcare automată minimizează participarea umană la procesul de funcționare a echipamentului cazanului.

- Un astfel de combustibil este foarte compact și nu necesită spații mari de depozitare. Transportul necesarului de combustibil va necesita, de asemenea, costuri mult mai mici.

Peletele sunt ușor de transportat și depozitat

- La fabricarea peletelor nu se utilizează aditivi chimici, amestecuri adezive și modificatori. Nu au mirosuri neplăcute, nu sunt capabili să provoace reacții alergice, depozitarea lor poate fi organizată chiar în imediata apropiere a locuințelor.

- Transferul de căldură al peletelor de calitate, în special în raportul volumului, depășește majoritatea tipurilor de lemn obișnuit și cărbune.

- Peleții nu sunt supuși proceselor de decădere internă sau dezbateri. Acest lucru elimină practic posibilitatea arderii spontane.

- Destul de des, peletele sunt cel mai ieftin tip de combustibil de înaltă calitate din regiune, mai ales dacă există întreprinderi producătoare care le fabrică - puteți încheia contracte pe termen lung pentru anumite volume de aprovizionare cu ridicata.

Care este procesul tehnologic de fabricare a peletilor

Întregul proces tehnologic pentru fabricarea combustibilului solid granular este împărțit în mai multe etape.

Schema etapelor tehnologice de producție a peletelor

- Pregătirea inițială și zdrobirea primară a materiilor prime. Deșeurile de lemn sau agricole, dacă este posibil, sunt sortate, curățate de impurități inutile și transferate pe linia principală de zdrobire a materialului.

Concasor staționar pentru mărunțirea primară a lemnului

Concasoarele convenționale, staționare sau mobile, care sunt utilizate în întreprinderi de exploatare forestieră sau de prelucrare a lemnului și, uneori, chiar și în gospodăriile particulare, produc așchii cu dimensiunea de 30-50 mm și grosimea de 1-2 mm.

- Următorul pas obligatoriu este uscarea materiilor prime zdrobite. Pentru procesul de producție ulterior, este necesar ca umiditatea reziduală a lemnului să nu depășească 12? 14 la sută. Pentru aceasta, materiile prime sunt trimise către instalații de uscare, tambur sau aerare principiul de funcționare.

Instalatie de uscare cu principiul de functionare aerodinamic

- Lemnul uscat este transferat pe linia fină de măcinare. Cel mai adesea, aici se folosesc zdrobitoare cu ciocan (mori), care aduc așchii în starea de rumeguș fin sau chiar „făină de lemn”. Fracția maximă de particule de lemn la ieșire nu trebuie să depășească 4 mm. Densitatea tipică a materialului la ieșirea acestei linii de producție este de ordinul a 150 kg / m3.

O moară cu ciocan aduce materia primă la fracția fină necesară

- Se întâmplă adesea ca după uscare și măcinare finală, umiditatea reziduală din materia primă zdrobită să nu fie suficientă pentru a forma granule puternice. Pentru a elimina această problemă și a aduce umiditatea la 10 necesară? 12 la sută efectuează un ciclu de tratare a apei - saturația materiilor prime cu abur fierbinte sau apă obișnuită. Aburul este utilizat în cazul utilizării lemnului dur ca materii prime sau a celor vechi care sunt folosite de câțiva ani. Pentru soiurile mai moi, de obicei se utilizează imersiunea în apă.

- După atingerea conținutului de umiditate necesar, materia primă este transferată pe linia de presare. În instalații speciale, este împins prin matrițe cu găuri conice de un anumit diametru. Forma specială a canalelor contribuie la compactarea maximă a rumegușului. în plus, sub influența presiunii și a unei creșteri inevitabile a temperaturii, lemnul este o substanță specială - lignina, care este întotdeauna inclusă în compoziția sa biochimică. Lignina favorizează aderența puternică a celor mai mici fragmente într-o structură de pelete destul de densă.

Pelete turnate la ieșirea din matricea cilindrică

Matricile pot fi de tip cilindric sau plat. Materia primă, presată în brichete cilindrice, este tăiată cu un cuțit special la fiecare revoluție completă a matricei, care realizează o respectare aproximativă a dimensiunilor liniare uniforme ale peletelor rezultate.

O diagramă aproximativă a presării peletelor printr-o matrice cilindrică

Matrițele cilindrice sunt cele mai des utilizate în instalațiile industriale staționare. La modelele compacte de granulatoare, se preferă matrițele plate folosind două sau mai multe role.

În instalațiile de dimensiuni mici, matrițele rotunde plate sunt mai des utilizate.

- Peletele obținute la ieșirea din linia de presare sunt răcite, deoarece pot avea o temperatură de până la 65? 90 de grade, uscate în mod natural și apoi ambalate în pungi și trimise la depozitul produsului finit, lanțurilor de vânzare cu amănuntul sau direct consumatorilor.

Video: ciclu complet de producție pentru fabricarea de pelete

Producția de pelete la o fermă privată

Ceea ce pare suficient de simplu în producția industrială de combustibil peletat nu va fi întotdeauna posibil sau rentabil atunci când încercăm să organizăm așa ceva la scara unei economii personale. Problemele rezidă în următoarele:

- Pentru fabricarea peletelor, este obligatoriu să aveți echipamente specializate - un granulator. Astfel de instalații cu productivitate scăzută sunt produse de unele companii (europene sau chineze), dar costul lor este destul de ridicat, ajungând uneori la câteva sute de mii de ruble. Puteți comanda o mașină similară de la meșteri privați care au stăpânit fabricarea unor astfel de echipamente - există o mulțime de oferte pe Internet. Cu toate acestea, costurile echipamentelor de înaltă calitate realizate individual, probabil, nu mai puțin decât cele din fabrică.

În numeroase articole de pe diverse site-uri, puteți găsi afirmația că astfel de echipamente sunt ușor de fabricat. Nu este clar de ce s-au ghidat autorii unor astfel de publicații, desenând astfel de imagini roz. Granulator, într-adevăr, vă puteți face singuri, dar acest proces nu poate fi numit simplu. Pregătirea pieselor necesare, asamblarea mecanismului de transmisie a rotației, reglarea precisă a tuturor unităților în mișcare, luând în considerare sarcinile enorme care apar în timpul procesului de granulare, este o sarcină cu un grad ridicat de complexitate, disponibilă pentru meșterii care sunt bine versat în proprietățile metalelor și tehnologiile lor de prelucrare. Vor fi necesare lucrări de strunjire, frezare, sudare, lăcătușerie de înaltă precizie care necesită calificări profesionale reale. Înainte de a începe să fabricați, trebuie să vă evaluați foarte capabil capacitățile.

- Al doilea aspect important este disponibilitatea materiilor prime. Dacă intenționați să faceți pelete de casă, așa cum se spune, „de la zero”, atunci veți avea nevoie de instalații pentru zdrobirea materialului și uscarea obligatorie a acestuia. Va fi profitabil din punct de vedere economic chiar și din punctul de vedere al nu achiziționării de echipamente, ci a consumului de energie al tuturor proceselor? În producția de masă, acest lucru se plătește în loturi mari de produse procesate și se poate dezvolta un sold negativ pentru a satisface nevoile unei ferme individuale.

Probabil, este recomandabil să începeți fabricarea peletelor la domiciliu, dacă există posibilitatea de a primi regulat și aproape gratuit materii prime gata preparate - bărbierit zdrobit sau rumeguș. Apoi, poate, va fi profitabil nu numai să se aprovizioneze cu combustibil granular, ci și să ofere produse finite de vânzare altor proprietari de case.

Apropo, multe mașini de granulare cu matrițe plate nu necesită un ciclu secundar de zdrobire - rolele grele și puternice dințate pot face față acestui lucru, care trebuie să mănânce așchii într-o stare potrivită pentru presarea peletelor. Este adevărat că este imposibil de făcut fără a usca așchii de lemn în majoritatea cazurilor, dar meșterii ingenioși fac cele mai simple uscătoare cu tambur folosind butoaie vechi de metal pentru aceasta.

Video: uscător de tambur de casă din butoaie

- Trebuie avut în vedere faptul că nu tot lemnul este pe deplin potrivit pentru fabricarea peletelor. De exemplu, încercările de granulare a rumegușului din tei, salcie sau plop sunt aproape sortite eșecului - materialul nu „sinterizează” bine și se sfărâmă la cel mai mic impact mecanic.

Lemnul de conifere este considerat optim în aceste scopuri - rășinozitatea sa naturală contribuie la producerea de granule stabile și durabile.

Ce este necesar pentru auto-fabricarea unui granulator

Găsirea desenelor exacte ale plantei pentru fabricarea peletelor acasă este foarte problematică. Acei maeștri care sunt angajați în fabricarea granulatoarelor sunt foarte reticenți în a-și împărtăși secretele, iar dacă permit cuiva să folosească dezvoltările testate în practică, atunci pentru bani foarte serioși.

Principiul dispozitivului și funcționarea unei instalații de dimensiuni mici, componentele sale principale, fixarea și interacțiunea acestora sunt prezentate în videoclipul atașat.

Video: dispozitiv al unei fabrici de pelete de dimensiuni mici

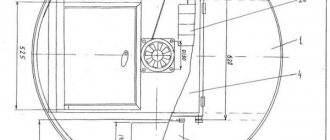

Deci, pentru a asambla granulatorul veți avea nevoie de:

- Matru rotund plat. Uneori poate fi achiziționat în magazine - sunt utilizate pentru a produce furaje peletate. Auto-producția este, de asemenea, posibilă, dar necesită instrumente și echipamente profesionale. Este necesar să tăiați foarte precis un cerc din metal cu o grosime de cel puțin 20 mm, să marcați și să găuriți o gaură pentru ca matricea să se potrivească pe arbore cu o canelură pentru fixare rigidă pentru a transmite forța de rotație.

Piese principale de lucru - matriță și bloc de role cu nervuri

Găurile de presare trebuie să aibă neapărat o configurație conică, conică în jos - pentru executarea lor, este necesar un tăietor special, realizat la unghiul dorit.

Diametrul total al matricei poate fi diferit - cu cât este mai mare, cu atât este mai mare productivitatea dispozitivului, dar cu atât este mai puternică unitatea de alimentare.

Video: modul în care este realizată matricea

- A doua componentă cea mai importantă a designului este rolele puternice cu o suprafață de lucru dințată. Se potrivesc pe arbore prin rulmenți. Această unitate în sine are o gaură în centru, care este împinsă pe un arbore de acționare vertical rotativ, de asemenea, printr-un rulment. Reglarea presiunii rolelor la matrice se realizează cu o piuliță filetată cu diametru mare. La asamblarea aparatului, arborele cu role este fixat în urechile corpului, rămânând nemișcat în timpul funcționării. Dimensiunile rolelor, desigur, trebuie să corespundă planului de lucru al matricei cu găuri.

- Corpul în sine este realizat dintr-o țeavă sau un cilindru este sudat dintr-o foaie de metal. Diametrul interior trebuie să corespundă dimensiunii matriței, astfel încât să se poată roti, dar cu cel mai mic joc posibil.

De obicei, corpul este pliabil. Acest lucru simplifică întreținerea dispozitivului.

Partea inferioară a carcasei cu cutia de viteze instalată

În partea inferioară va fi instalată o cutie de viteze, care transmite rotația de la fulie la arborele de lucru vertical, astfel încât să se asigure o viteză de rotație de aproximativ 70 - 100 rpm. în corp este prevăzută o fereastră cu tavă pentru pelete finite.

Matricea și rolele sunt situate în partea superioară de lucru.

În partea superioară, detașabilă a corpului, va fi amplasată unitatea de lucru a aparatului - matricea însăși cu rolele și arborele fixat cu șuruburi speciale de blocare, pe care sunt montate.

Granulator demontat

- Întreaga structură ar trebui să se bazeze pe un cadru puternic - un pat, care poate fi realizat dintr-un profil metalic laminat (canal, unghi, I-fascicul). Sarcinile dinamice și vibraționale în timpul funcționării sunt foarte semnificative, iar cadrul trebuie să le poată rezista liber. Aici, pe cadru, este prevăzut de obicei pentru instalarea unei acționări electrice conectate la cutia de viteze a aparatului printr-o transmisie cu curea, lanț sau cardan.

Varianta de dispunere a granulatorului și a acționării electrice pe un cadru comun

- Motorul electric trebuie să garanteze performanța instalației sub sarcină maximă, fără a se supraîncălzi. De obicei, chiar și pentru un aparat mic, este necesară o acționare electrică cu o capacitate de aproximativ 15 kW.

- Este recomandabil să furnizați o buncăr de încărcare în formă de con, pus deasupra cilindrului corpului - acest lucru va facilita foarte mult furnizarea de materii prime pentru turnarea peletelor.

Dacă totul a funcționat, piesele și ansamblurile necesare au fost realizate și reglate cu atenție, dispozitivul funcționează cu încredere în „modul inactiv”, atunci puteți efectua primul test de testare cu încărcarea de bărbierit sau rumeguș - la ieșire ar trebui să apară pelete bine formate.

Video: lucrarea unei fabrici de producere a peletilor de dimensiuni mici

Cu toate acestea, schema propusă a granulatorului nu este deloc o „dogmă”. Meșterii vin cu propriile modele. Videoclipul de mai jos prezintă o instalație pentru producerea de pelete de tip melc - funcționarea sa este în multe privințe similară cu mașina familiară de tocat carne. Singurul lucru - pentru o astfel de schemă, veți avea nevoie de materii prime care au fost zdrobite până la cea mai mică fracțiune - melcul nu va putea măcina chiar și așchii nu prea mari.

Video: instalație auto-fabricată cu șurub pentru producerea de pelete