Încălzirea sau răcirea eficientă și economică a mediului de lucru în industria modernă, locuințe și servicii comunale, industria alimentară și chimică se realizează folosind schimbătoare de căldură (TO). Există mai multe tipuri de schimbătoare de căldură, dar cele mai utilizate sunt schimbătoarele de căldură cu plăci.

Articolul va discuta în detaliu proiectarea, scopul și principiul de funcționare al schimbătorului de căldură cu plăci. O atenție deosebită va fi acordată caracteristicilor de proiectare ale diferitelor modele, regulilor de funcționare și caracteristicilor de întreținere. În plus, va fi prezentată o listă cu principalii producători interni și străini de plăci TO, ale căror produse sunt la mare căutare în rândul consumatorilor ruși.

Dispozitivul și principiul de funcționare

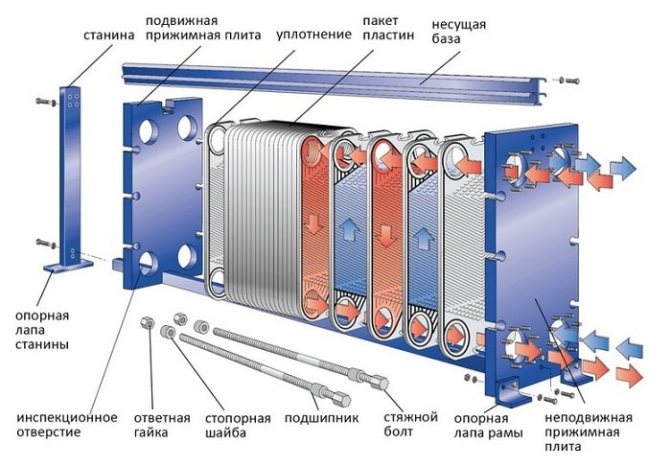

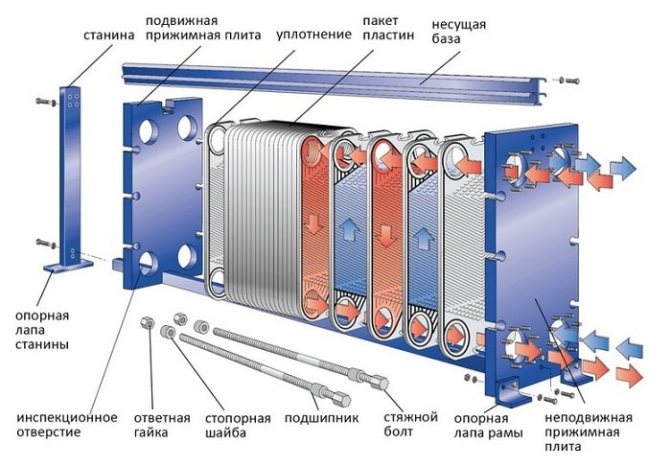

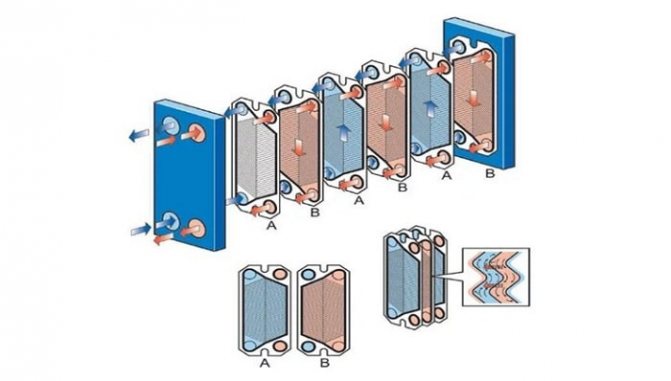

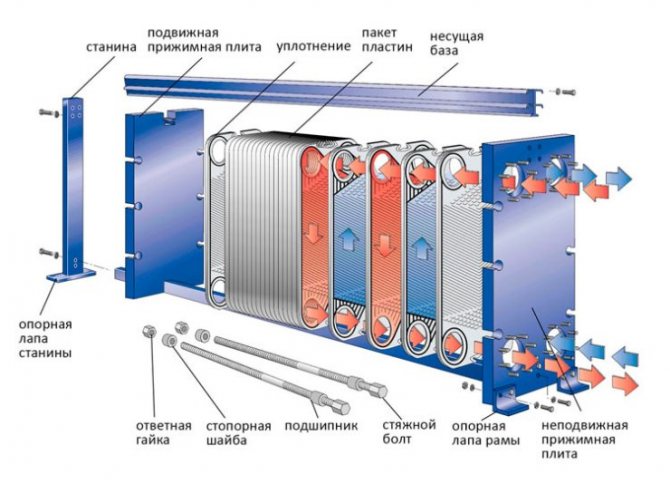

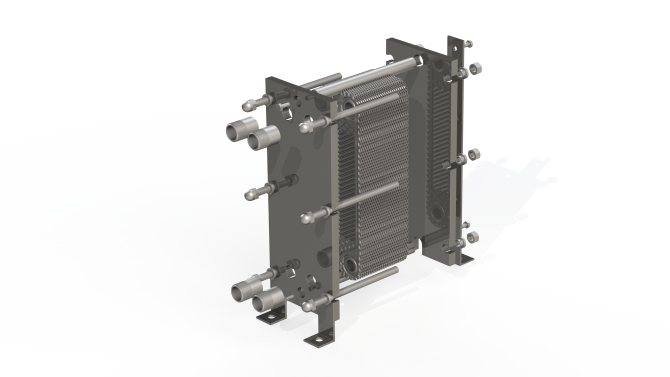

Designul schimbătorului de căldură cu plăci etanșe include:

- o placă frontală staționară pe care sunt montate conductele de intrare și ieșire;

- placă de presiune fixă;

- placă de presiune mobilă;

- pachet de plăci de transfer de căldură;

- etanșări din material termorezistent și rezistent la material agresiv;

- baza de susținere superioară;

- baza de ghidare inferioară;

- pat;

- set de șuruburi;

- Un set de picioare de sprijin.

Această dispunere a unității asigură intensitatea maximă a schimbului de căldură între mediile de lucru și dimensiunile compacte ale dispozitivului.

Design schimbător de căldură cu plăci etanșe

Cel mai adesea, plăcile de schimb de căldură sunt realizate prin ștanțare la rece din oțel inoxidabil cu o grosime de 0,5 până la 1 mm, totuși, atunci când se utilizează compuși chimic activi ca mediu de lucru, pot fi utilizate plăci de titan sau nichel.

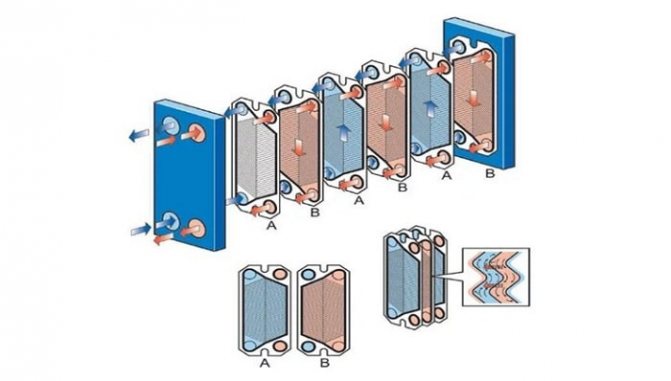

Toate plăcile incluse în setul de lucru au aceeași formă și sunt instalate secvențial, într-o imagine în oglindă. Această metodă de instalare a plăcilor de transfer de căldură asigură nu numai formarea canalelor cu fante, ci și alternarea circuitelor primare și secundare.

Fiecare placă are 4 găuri, dintre care două asigură circulația mediului de lucru primar, iar celelalte două sunt izolate cu garnituri de contur suplimentare, excluzând posibilitatea amestecării mediului de lucru. Etanșeitatea racordului plăcilor este asigurată de garnituri de contur speciale realizate dintr-un material rezistent la căldură și rezistent la efectele compușilor chimici activi. Garniturile sunt instalate în canelurile profilului și fixate cu un dispozitiv de blocare.

Principiul de funcționare al schimbătorului de căldură cu plăci

Evaluarea eficienței oricărei întrețineri a plăcilor se efectuează în conformitate cu următoarele criterii:

- putere;

- temperatura maximă a mediului de lucru;

- lățime de bandă;

- rezistență hidraulică.

Pe baza acestor parametri, este selectat modelul de schimbător de căldură necesar. La schimbătoarele de căldură cu plăci etanșeate, este posibil să se regleze debitul și rezistența hidraulică prin schimbarea numărului și tipului elementelor plăcii.

Intensitatea schimbului de căldură se datorează regimului de curgere al mediului de lucru:

- cu un flux laminar al lichidului de răcire, intensitatea transferului de căldură este minimă;

- modul tranzitoriu se caracterizează printr-o creștere a intensității transferului de căldură datorită apariției vârtejurilor în mediul de lucru;

- intensitatea maximă a transferului de căldură se realizează cu mișcarea turbulentă a agentului de răcire.

Performanța schimbătorului de căldură cu plăci este calculată pentru un debit turbulent al mediului de lucru.

În funcție de locația canelurilor, există trei tipuri de plăci de transfer de căldură:

- din "Moale"

canale (canelurile sunt situate la un unghi de 600). Astfel de plăci sunt caracterizate de turbulențe nesemnificative și intensitate redusă a transferului de căldură, cu toate acestea, plăcile „moi” au o rezistență hidraulică minimă; - cu "In medie"

canale (unghiul de ondulare de la 60 la 300). Plăcile sunt tranzitorii și diferă în turbulență și ratele de transfer de căldură; - din "Greu"

canale (unghiul de ondulare 300). Astfel de plăci se caracterizează prin turbulență maximă, transfer intens de căldură și o creștere semnificativă a rezistenței hidraulice.

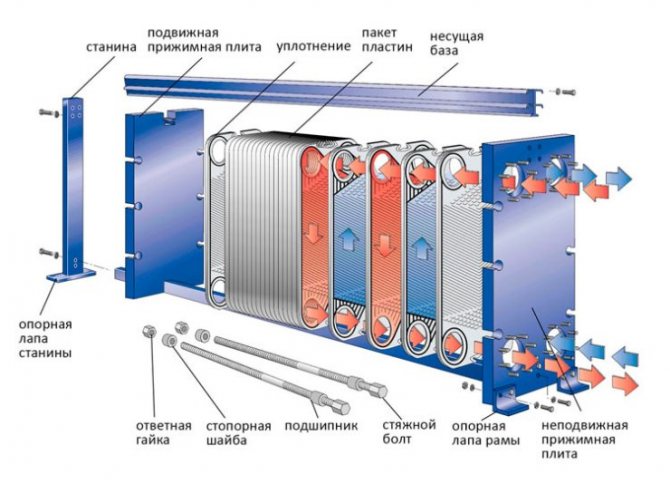

Pentru a crește eficiența schimbului de căldură, mișcarea mediului de lucru primar și secundar se efectuează în direcția opusă. Procesul de schimb de căldură între mediile de lucru primare și secundare este după cum urmează:

- Lichidul de răcire este furnizat la conductele de admisie ale schimbătorului de căldură;

- Când mediul de lucru se deplasează de-a lungul circuitelor corespunzătoare formate din elemente ale plăcii de schimb de căldură, are loc un transfer intens de căldură din mediul încălzit care este încălzit;

- Prin conductele de ieșire ale schimbătorului de căldură, agentul de răcire încălzit este direcționat către destinația sa (către sistemele de încălzire, ventilație, alimentare cu apă), iar agentul de răcire răcit intră din nou în zona de lucru a generatorului de căldură.

Principiul de funcționare al schimbătorului de căldură cu plăci

Pentru a asigura o funcționare eficientă a sistemului, este necesară etanșeitatea completă a canalelor de schimb de căldură, care este asigurată de garnituri.

Soiuri de schimbătoare de căldură secundare

Atunci când alegeți un cazan cu gaz cu dublu circuit, este important să acordați atenție caracteristicilor de proiectare ale circuitelor. Sunt de două tipuri:

- lamelar;

- coajă și tub.

Tipurile de plăci și învelișuri și tuburi sunt utilizate cu design separat de schimbătoare de căldură.

În plus față de cel separat, există un schimbător de căldură bitermic, care implică un dispozitiv combinat pentru apă și circuite de încălzire.

…

Contururi lamelare

Schimbătorul de căldură cu plăci este format din mai multe plăci metalice cu pasaje extrudate. Acestea sunt colectate într-o imagine în oglindă pentru a forma canale izolate pentru mișcarea fluidelor. Plăcile sunt realizate prin ștanțarea tablelor cu grosimea de 1 mm. Canalele sunt de obicei triunghiuri echilaterale cu unghiuri de diferite dimensiuni. Cu cât unghiul este mai ascuțit, cu atât apa se mișcă mai repede. Cu cât este mai prost, cu atât circulația este mai lentă.

Conform schemei mișcării media, plăcile sunt cu mai multe treceri și cu o singură trecere. În prima versiune, lichidul de răcire poate schimba direcția de mai multe ori, ceea ce face posibilă obținerea unei eficiențe suficient de ridicate. În al doilea caz, direcția de mișcare a lichidelor nu se schimbă.

Caracteristicile dispozitivului unui cazan pe gaz montat pe perete

Citiți aici cum să spălați un schimbător de căldură al cazanului pe gaz acasă?

Înlocuirea schimbătorului de căldură într-un cazan pe gaz cu propriile mâini

Conform metodei de conectare, schimbătoarele de căldură cu plăci sunt pliabile și brazate. Contururile plăcilor demontabile sunt combinate folosind garnituri elastice din cauciuc. Pentru a asigura etanșeitatea canalelor, este necesar să le strângeți cu legături metalice. Designul include două plăci masive - fixe și mobile. Pe prima, sunt fixate tije, pe care sunt strânse plăcile. Cu cât sunt mai multe, cu atât este generată mai multă căldură. Placa mobilă este instalată ultima dată. Nucile se pun pe șape și se prind până se strâng.Avantajul contururilor plăcilor pliabile este că acestea pot fi demontate, curățate sau îndepărtate elemente inutile. Dezavantajul este greutatea și dimensiunea mare.

Schimbătoarele de căldură brazate sunt sudate de pe plăci într-o atmosferă de argon - acest lucru evită coroziunea în zonele de sudare. Aceste contururi nu sunt dezasamblate, deci sunt mai greu de curățat decât cele pliabile. Avantajul lor este dimensiunea mai compactă și greutatea relativ redusă.

Carcasă și tub

Circuitele Shell și ale tuburilor sunt mai simple ca design, dar mai puțin eficiente, deci sunt făcute mai mari ca dimensiune. Datorită consumului semnificativ de materiale, cazanele pe gaz de uz casnic sunt echipate cu astfel de schimbătoare de căldură din ce în ce mai puțin. Însă proiectarea circuitelor de tip shell-and-tube este mai fiabilă și poate rezista la sarcini serioase în timpul funcționării. Prin urmare, acestea sunt echipate în principal cu unități industriale.

Acești schimbători de căldură sunt un tub în care sunt așezate multe tuburi mici. Apa încălzită se mișcă de-a lungul lor, care este apoi alimentată la robinete.

Notă! Eficiența schimbătoarelor de căldură cu coajă și tub este mai mică decât cea a omologilor cu plăci.

Schimbătoare de căldură bitermice

Circuitele bitermice sunt două conducte introduse una în alta: ACM se deplasează de-a lungul schimbătorului de căldură intern, iar purtătorul de căldură al sistemului de încălzire se deplasează de-a lungul celui extern. Cazanele pe gaz cu un astfel de design de circuit sunt mai eficiente, apa caldă se încălzește în ele mai repede decât la omologii convenționali. Cu toate acestea, schimbătoarele de căldură bitermice au și dezavantaje: se înfundă mai repede cu depozite de sare, ceea ce duce la eșecul lor timpuriu. Prin urmare, dacă alegerea a căzut pe o unitate echipată cu un circuit combinat, atunci trebuie să puneți un filtru pe orificiul de alimentare cu apă rece, care va reține toate sărurile și murdăria. În caz contrar, schimbătorul de căldură se va înfunda rapid cu sedimente și va eșua. Nu va fi posibil să-l curățați ca un circuit separat. Va trebui să cumpărați un nou schimbător de căldură bitermică, care este destul de scump.

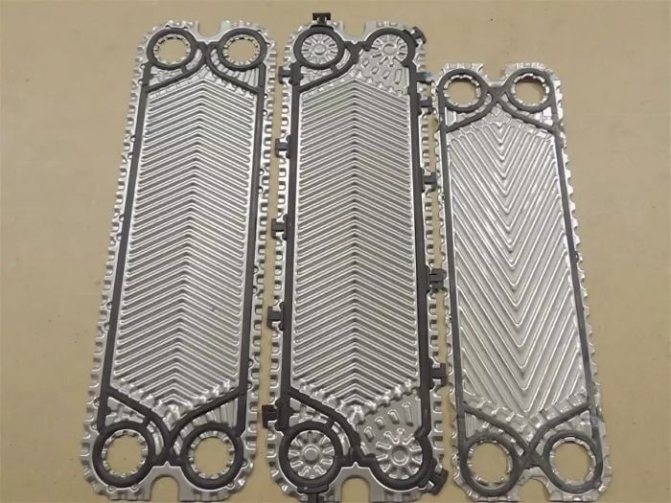

Cerințe pentru garnituri

Pentru a asigura etanșeitatea completă a canalelor de profil și pentru a preveni scurgerea fluidelor de lucru, garniturile de etanșare trebuie să aibă rezistența la temperatură necesară și o rezistență suficientă la efectele unui mediu de lucru agresiv.

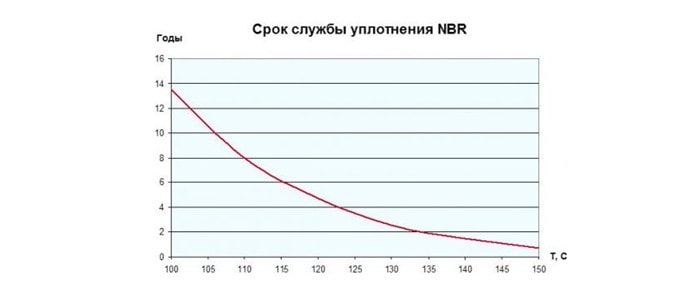

Următoarele tipuri de garnituri sunt utilizate la schimbătoarele moderne de căldură cu plăci:

- etilen propilenă (EPDM). Sunt utilizate atunci când se lucrează cu apă fierbinte și abur în intervalul de temperatură de la -35 la + 1600С, nepotrivit pentru medii grase și uleioase;

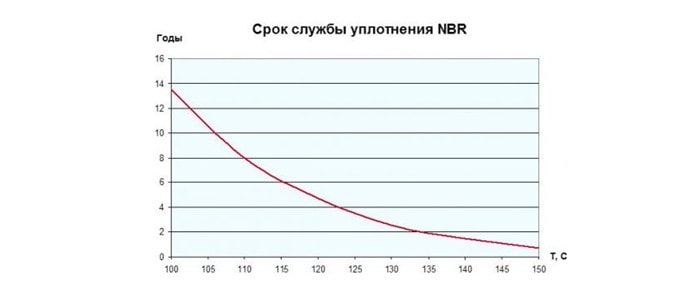

- Garniturile NITRIL (NBR) sunt utilizate pentru lucrul cu medii de lucru uleioase, a căror temperatură nu depășește 1350C;

- Garniturile VITOR sunt proiectate să funcționeze cu medii agresive la temperaturi de cel mult 1800C.

Graficele arată dependența duratei de etanșare de condițiile de funcționare:

În ceea ce privește atașarea garniturilor, există două moduri:

- pe lipici;

- cu un clip.

Prima metodă, datorită laboriozității și duratei de așezare, este rar utilizată, în plus, atunci când se utilizează lipici, întreținerea unității și înlocuirea sigiliilor sunt semnificativ complicate.

Blocarea cu clemă asigură instalarea rapidă a plăcilor și înlocuirea ușoară a garniturilor rupte.

Principalele tipuri de schimbătoare de căldură cu plăci

Luând în considerare caracteristicile de proiectare ale diferitelor tipuri de schimbătoare de căldură, acestea pot fi împărțite condiționat în următoarele tipuri:

- Schimbător de căldură cu o singură trecere, încălzește lichidul, deplasându-se constant într-o direcție. Un astfel de dispozitiv are un contracurent de lichide de răcire.

- Dispozitiv cu plăci multi-pass este utilizat numai cu o diferență relativ mică de temperatură a purtătorilor de căldură. În acest caz, mișcarea lichidelor are loc în două direcții - înainte și înapoi.

- Unitate multi-circuit echipat cu două circuite independente, care sunt amplasate pe o parte a dispozitivului. Un astfel de schimbător de căldură cu plăci este considerat a fi cel mai bun atunci când este necesară o ajustare constantă a puterii de căldură.

Pentru fabricarea plăcilor schimbătoare de căldură sunt utilizate numai materiale de înaltă calitate. În acest caz, designul dispozitivului este echipat cu 5 sau 50 de elemente individuale, al căror număr depinde de puterea unității. Astfel de schimbătoare de căldură pot fi completate cu plăci fixate direct pe cadru, ceea ce vă permite să schimbați indicatorii de putere ai dispozitivului. Un schimbător de căldură de înaltă calitate poate rezista la modificări ale temperaturii lichidului de răcire în intervalul de la -25 ° C la + 200 ° C.

Specificații

În general, caracteristicile tehnice ale unui schimbător de căldură cu plăci sunt determinate de numărul de plăci și de modul în care sunt conectate. Mai jos sunt caracteristicile tehnice ale schimbătoarelor de căldură cu plăci etanșate, sudate, semisudate și sudate:

| Parametrii de lucru | Unități | Pliabil | Brazed | Semi-sudat | Sudat |

| Eficienţă | % | 95 | 90 | 85 | 85 |

| Temperatura maximă a mediului de lucru | 0C | 200 | 220 | 350 | 900 |

| Presiunea maximă a mediului de lucru | bar | 25 | 25 | 55 | 100 |

| Putere maxima | MW | 75 | 5 | 75 | 100 |

| Perioada medie de funcționare | ani | 20 | 20 | 10 — 15 | 10 — 15 |

Pe baza parametrilor dați în tabel, se determină modelul necesar al schimbătorului de căldură. În plus față de aceste caracteristici, ar trebui să se țină cont de faptul că schimbătoarele de căldură semisudate și sudate sunt mai adaptate pentru a lucra cu medii de lucru agresive.

Domeniul de utilizare

Astăzi există mai multe tipuri de schimbătoare de căldură.

Mai mult, fiecare dintre dispozitive are un design unic și o caracteristică de lucru:

- lipit;

- pliabil;

- semisudat;

- sudat.

Dispozitivele cu sistem pliabil sunt adesea folosite în rețelele de încălzire care sunt conectate la clădiri rezidențiale și clădiri în diverse scopuri, în sisteme climatice și camere frigorifice, piscine, puncte de încălzire și circuite de alimentare cu apă caldă. Dispozitivele lipite și-au găsit scopul în instalațiile de îngheț, rețelele de ventilație, dispozitivele de aer condiționat, echipamentele industriale pentru diverse scopuri și compresoarele.

Proiectare detaliată a schimbătorului de căldură cu plăci

Schimbătoarele de căldură semisudate și sudate sunt utilizate în:

- ventilație și sisteme climatice;

- domeniul farmaceutic și chimic;

- pompe de circulație;

- industria alimentară;

- sisteme de recuperare;

- dispozitive pentru dispozitive de răcire în diferite scopuri;

- în circuitele de încălzire și alimentarea cu apă caldă.

Cel mai popular tip de schimbător de căldură, care este utilizat în viața de zi cu zi, este brazat, care asigură încălzirea sau răcirea lichidului de răcire.

Pentru ce este un schimbător de căldură într-un sistem de încălzire?

Explicarea prezenței unui schimbător de căldură într-un sistem de încălzire este destul de simplă. Majoritatea sistemelor de alimentare cu căldură din țara noastră sunt proiectate în așa fel încât temperatura lichidului de răcire să fie reglată în camera cazanului și mediul de lucru încălzit să fie furnizat direct radiatoarelor instalate în apartament.

În prezența unui schimbător de căldură, mediul de lucru din camera cazanului este eliminat cu parametri clar definiți, de exemplu, 1000C. Intrând în circuitul primar, agentul de răcire încălzit nu intră în dispozitivele de încălzire, ci încălzește mediul de lucru secundar, care intră în radiatoare.

Avantajul unei astfel de scheme este că temperatura lichidului de răcire este reglată la stațiile termice individuale intermediare, de unde este furnizată consumatorilor.

Schimbător de căldură al cazanului

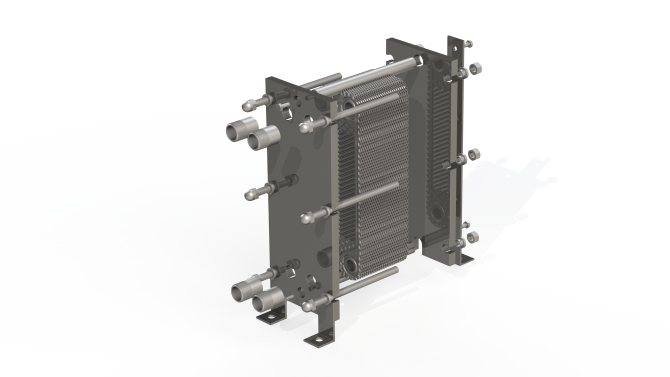

La început, amintiți-vă că schimbătorul de căldură este elementul principal, ca atare, în dispozitivul unui cazan pe gaz. Prin schimbătorul de căldură, energia termică din gazul de ardere este transferată la purtătorul de căldură (schimbătorul de căldură primar) și prin schimbătorul de căldură este transferată de la purtătorul de căldură fierbinte la cel rece (schimbătorul de căldură secundar).Este demn de remarcat faptul că ambii schimbători de căldură sunt foarte des înlocuiți cu un schimbător de căldură mixt, care este mai bine cunoscut sub numele de schimbător de căldură bitermic. În prima fotografie ne uităm la locația schimbătorului de căldură într-un cazan pe gaz cu cameră de ardere închisă.

A doua fotografie arată aspectul schimbătorului de căldură.

Avantaje și dezavantaje

Utilizarea pe scară largă a schimbătoarelor de căldură cu plăci se datorează următoarelor avantaje:

- dimensiuni compacte. Datorită utilizării plăcilor, zona de schimb de căldură este semnificativ mărită, ceea ce reduce dimensiunile globale ale structurii;

- ușurință în instalare, operare și întreținere. Designul modular al unității facilitează demontarea și spălarea elementelor care necesită curățare;

- Eficiență ridicată. Productivitatea PHE este de la 85 la 90%;

- cost accesibil. Instalațiile cu tuburi, spirale și blocuri, cu caracteristici tehnice similare, sunt mult mai scumpe.

Dezavantajele designului plăcii pot fi luate în considerare:

- nevoia de împământare. Sub influența curenților vagabonzi, în plăci subțiri ștampilate se pot forma fistule și alte defecte;

- nevoia de a utiliza medii de lucru de calitate. Deoarece secțiunea transversală a canalelor de lucru este mică, utilizarea apei dure sau a purtătorului de căldură de calitate slabă poate duce la blocaje, ceea ce reduce rata de transfer a căldurii.

Diagramele conductelor schimbătorului de căldură cu plăci

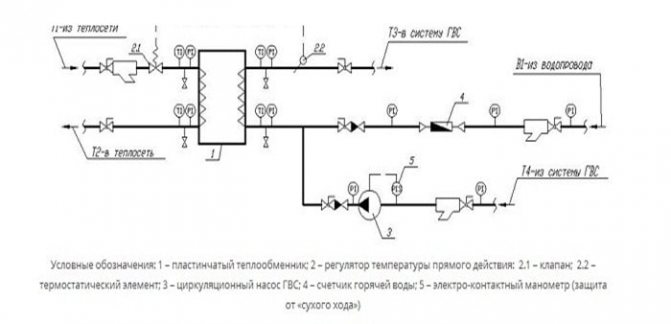

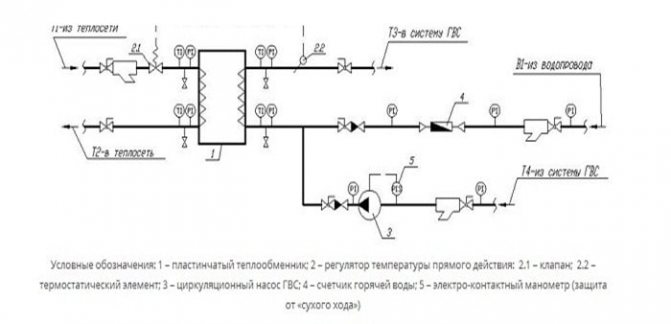

Există mai multe moduri de a conecta PHE la sistemul de încălzire. Cea mai simplă este considerată a fi o conexiune paralelă cu o supapă de control, a cărei diagramă schematică este prezentată mai jos:

Diagrama de conexiune paralelă a PHE

Dezavantajele unei astfel de conexiuni includ o sarcină crescută pe circuitul de încălzire și o eficiență scăzută a încălzirii apei cu o diferență semnificativă de temperatură.

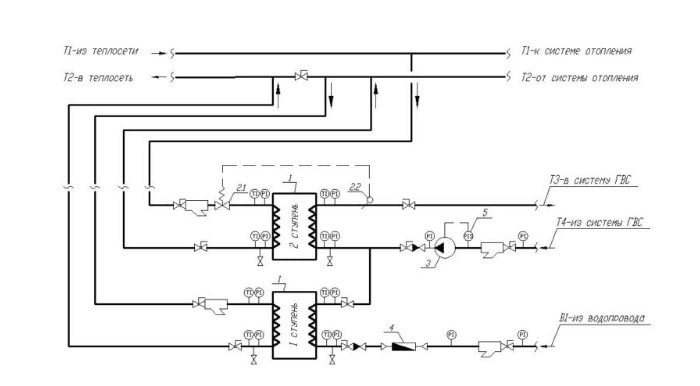

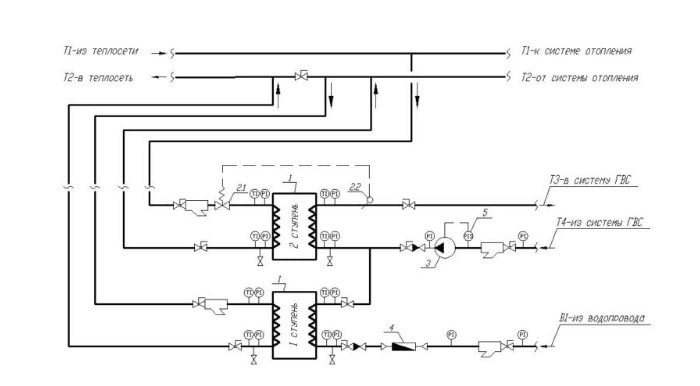

Conexiunea în paralel a două schimbătoare de căldură într-o schemă în două etape va asigura o funcționare mai eficientă și mai fiabilă a sistemului:

Diagramă de conectare paralelă în două etape

1 - schimbător de căldură cu plăci; 2 - regulator de temperatură; 2.1 - supapă; 2.2 - termostat; 3 - pompa de circulație; 4 - contor de consum de apă caldă; 5 - manometru.

Mediul de încălzire pentru prima etapă este circuitul de retur al sistemului de încălzire, iar apa rece este utilizată ca mediu de încălzit. În al doilea circuit, mediul de încălzire este purtătorul de căldură de la linia directă a sistemului de încălzire, iar purtătorul de căldură preîncălzit din prima etapă este utilizat ca mediu încălzit.

Manualul utilizatorului

Fiecare schimbător de căldură fabricat din fabrică trebuie să fie însoțit de un manual detaliat de utilizare care să conțină toate informațiile necesare. Mai jos sunt câteva prevederi de bază pentru toate tipurile de EFP.

Instalarea PHE

- Amplasarea unității trebuie să ofere acces gratuit la componentele principale pentru întreținere.

- Fixarea liniilor de alimentare și de refulare trebuie să fie rigidă și strânsă.

- Schimbătorul de căldură trebuie instalat pe o bază de beton sau metal strict orizontală cu o capacitate portantă suficientă.

Punerea în funcțiune a lucrărilor

- Înainte de a porni unitatea, este necesar să verificați etanșeitatea acesteia conform recomandărilor date în fișa tehnică a produsului.

- La pornirea inițială a instalației, rata de creștere a temperaturii nu trebuie să depășească 250C / h, iar presiunea din sistem nu trebuie să depășească 10 MPa / min.

- Procedura și sfera lucrărilor de punere în funcțiune trebuie să corespundă în mod clar listei din pașaportul unității.

Funcționarea unității

- În procesul de utilizare a PHE, temperatura și presiunea mediului de lucru nu trebuie depășite.Supraîncălzirea sau presiunea crescută pot duce la deteriorări grave sau la defectarea completă a aparatului.

- Pentru a asigura un schimb intensiv de căldură între mediile de lucru și pentru a crește eficiența instalației, este necesar să se prevadă posibilitatea curățării mediilor de lucru de impurități mecanice și compuși chimici dăunători.

- Extinderea semnificativă a duratei de viață a dispozitivului și creșterea productivității acestuia vor permite întreținerea regulată și înlocuirea la timp a elementelor deteriorate.

Schimbătorul de căldură cu plăci se spală

Funcționalitatea și performanța unității depind în mare măsură de o spălare de înaltă calitate și în timp util. Frecvența spălării este determinată de intensitatea muncii și de caracteristicile proceselor tehnologice.

Metodologia tratamentului

Formarea scării în canalele de schimb de căldură este cel mai frecvent tip de contaminare PHE, ducând la o scădere a intensității schimbului de căldură și la o scădere a eficienței generale a instalației. Detartrajul se efectuează cu o clătire chimică. Dacă pe lângă scară există și alte tipuri de contaminare, este necesară curățarea mecanică a plăcilor schimbătorului de căldură.

Spălare chimică

Metoda este utilizată pentru curățarea tuturor tipurilor de PHE și este eficientă atunci când există o contaminare redusă a zonei de lucru a schimbătorului de căldură. Pentru curățarea chimică, nu este necesară demontarea unității, ceea ce reduce semnificativ timpul de lucru. În plus, nu se utilizează alte metode pentru curățarea schimbătoarelor de căldură sudate și sudate.

Spălarea chimică a echipamentelor de schimb de căldură se efectuează în următoarea ordine:

- o soluție specială de curățare este introdusă în zona de lucru a schimbătorului de căldură, unde, sub influența reactivilor activi chimic, are loc distrugerea intensivă a solzilor și a altor depozite;

- asigurarea circulației detergentului prin circuitele primare și secundare ale TO;

- spălarea canalelor de schimb de căldură cu apă;

- scurgerea agenților de curățare din schimbătorul de căldură.

În timpul procesului de curățare chimică, trebuie acordată o atenție specială spălării finale a unității, deoarece componentele chimic active ale detergenților pot distruge garniturile.

Cele mai frecvente tipuri de metode de contaminare și curățare

În funcție de mediul de operare utilizat, condițiile de temperatură și presiunea din sistem, natura contaminării poate fi diferită, prin urmare, pentru o curățare eficientă, este necesar să alegeți detergentul potrivit:

- detartraj și depozite de metale folosind soluții de acid fosforic, azotic sau citric;

- acidul mineral inhibat este potrivit pentru îndepărtarea oxidului de fier;

- depozitele organice sunt distruse intens de hidroxidul de sodiu, iar depozitele minerale de acidul azotic;

- contaminarea cu grăsime este îndepărtată folosind solvenți organici speciali.

Deoarece grosimea plăcilor de transfer de căldură este de numai 0,4 - 1 mm, trebuie acordată o atenție deosebită concentrației elementelor active din compoziția detergentului. Depășirea concentrației admise a componentelor agresive poate duce la distrugerea plăcilor și a garniturilor.

Utilizarea pe scară largă a schimbătorilor de căldură cu plăci în diverse sectoare ale industriei și utilităților moderne se datorează performanțelor ridicate, dimensiunilor compacte, ușurinței de instalare și întreținere. Un alt avantaj al PHE este raportul optim preț / calitate.

CUM ESTE CONSTRUIT SCHIMBATORUL DE CALDURĂ A PLĂCILOR

Următoarele elemente se disting în design:

- o placă fixă cu duze, la care sunt conectate conducte pentru alimentarea mediului de lucru;

- placa de presiune spate;

- farfurii ștampilate, lipite într-un pachet;

- etanșări din cauciuc, canale de etanșare și întregul aparat în ansamblu;

- ghidaje superioare și inferioare pentru fixarea structurii;

- suport din spate;

- tije filetate pentru fixarea elementelor individuale.

Plăcile de aceeași dimensiune sunt produse pentru un schimbător de căldură. În pachet, acestea sunt poziționate rotite la 180 de grade unul față de celălalt. Datorită acestui fapt, se formează canale interne pentru mișcarea mediului de lucru.

Principiul de funcționare al unui schimbător de căldură cu plăci este prezentat în diagramă mai clar.

În funcție de metoda de legare a plăcilor, se disting următoarele tipuri de schimbătoare de căldură:

- pliabil;

- brazat;

- semisudat;

- sudat.

Alegerea dispozitivului depinde de aplicație și de condițiile de utilizare. Modelele pliabile sunt cele mai răspândite: sunt compacte, ușor de instalat, iar curățarea și întreținerea lor nu necesită mult efort.