Ilalarawan ng artikulong ito ang konsepto ng mga pellet, kanilang mga pagkakaiba-iba, ang saklaw ng mga produktong ito, at, syempre, ang sunud-sunod na teknolohikal na proseso ng kanilang paggawa.

Pellet - Ito ay isang solidong materyal na fuel na ginagamit sa heat power engineering, pagpainit ng tirahan at pang-industriya na lugar, at kamakailan lamang ay nakakuha ng katanyagan sa mga residente ng mga pribadong bahay. Ang mga hilaw na materyales para sa paggawa nito ay: basura sa industriya ng paggawa ng kahoy (sup, dust, chips, sanga, barkong puno, mga slab).

Ang basurang pang-agrikultura (husk ng mirasol, mais at bakwit) ay ginagamit din. Ang peat at dayami ay mga hilaw na materyales din. Ito ay isang pinindot na cylindrical granules (haba 10-30 mm, lapad 6-10 mm).

Ang mga ito ay pinindot sa ilalim ng presyon at mataas na temperatura (250-300 ° C). Ang mga piraso ng kahoy at iba pang mga hilaw na materyales ay nakadikit sa ilalim ng presyon at temperatura gamit ang natural na sangkap na lingine, na nilalaman ng hilaw na materyal mismo.

Gayunpaman, ang paggamit ng mga pellets ay hindi limitado lamang bilang isang sunugin na gasolina para sa mga boiler.

Nalalapat din ang mga ito:

- Sa pag-aalaga ng hayop (ginagamit ang mga pellets upang iwisik ang mga sahig sa mga silid ng hayop, nagsisilbi ito bilang isang kumot, hinihigop nang maayos ang kahalumigmigan, mainit at pinapanatili ang init).

- Kapag naglilinis ng mga gasolina, pampadulas at teknikal na likido sa mga tindahan ng pag-aayos ng kotse, mga istasyon ng gas.

- Bilang isang malts (proteksiyon na pantakip) lupa para sa iyong hardin ng gulay o hardin.

- Bilang fuel para sa pag-ihaw sa halip na uling.

- Bilang basura ng pusa.

- Bilang isang sumisipsip para sa paglilinis ng gas mula sa asupre.

Pangunahing uri

Mga pellet na kahoy

Ginawa ang mga ito sa anyo ng mga cylindrical granule mula sa basura ng kahoy (sup, dust, bark, slab, mababang kalidad na kahoy). Nahahati sila sa sambahayan at pang-industriya. Ang mga pellet ng sambahayan ay ginawa mula sa sariwang sup at mga chips ng kahoy. Ang iba pang mga impurities ay naroroon sa mga industrial granule. Ang mga ito ay magaan, kayumanggi, o kulay-abo.

Ang isang mas magaan na kulay ay nagpapahiwatig ng isang mataas na kalidad ng mga pellets (ang isang ilaw na kulay ay isang tanda ng paggamit ng labis na mahusay na kahoy na walang bark at malinis na sup. Ang mga ito ang pinakasikat para sa pagpainit ng mga pribadong bahay, dahil ang ganitong uri ng mga pellet ay may pinakamababang nilalaman ng abo, dahil wala silang naglalaman ng alikabok at kahoy na kahoy (hanggang sa 0.5%) at mahusay na paglipat ng init.

Mga pellet ng gulay

Ginagawa rin ang mga ito sa butil-butil na form mula sa basurang pang-agrikultura (dayami, husk ng mirasol, basura ng mais at bakwit). Ang pangwakas na produkto sa pangkalahatan ay madilim ang kulay. Sa mga tuntunin ng paglipat ng init, ang mga granule na ito ay hindi mas mababa kung pinag-uusapan natin ang tungkol sa mga pellet mula sa mga husk ng mirasol, mais at bakwit, yamang ang mga straw pellet ay mas mababa sa tagapagpahiwatig na ito sa mga pellet na kahoy.

Ngunit sa parehong oras, ang mga straw pellet ay may kanilang mga kalamangan: isang malaking halaga ng mga hilaw na materyales at isang mababang gastos. Ang mga pellet ng gulay ay may mas mataas na nilalaman ng abo (hanggang sa 3%) kaysa sa mga kahoy na pellet, kaya't ang boiler ay kailangang linisin nang mas madalas. Ang uri na ito ay inilaan para sa pang-industriya, dahil mas maraming abo ang pinakawalan habang nasusunog.

Mga peel pellet

Ginawa ang mga ito sa anyo ng peat granules, ang kulay ay madilim. Ang mga ito ay popular din sa mga pang-industriya na negosyo, dahil mayroon silang mahusay na mga katangian ng caloric, pang-ekonomiya at pangkapaligiran. Hindi sila naging malawak sa mga pribadong mamimili dahil sa kanilang nadagdagang nilalaman ng abo, dahil ang boiler ay kailangang linisin nang madalas pagkatapos gumamit ng mga peel pellet.

Mga kinakailangan sa kalidad

Ang mga pangunahing kinakailangan para sa kalidad ng mga fuel pellet ay:

- Ang pellet ay dapat na flat at makinis.

- Ang kawalan ng mga bitak sa granules, ang kanilang warping at pagbubuhos.

- Ang pellet ay dapat na mahigpit na naka-compress.

- Ang natapos na produkto ay dapat magkaroon ng tamang porsyento ng kahalumigmigan (hindi ito dapat lumagpas sa 15%).

- Ito ay kanais-nais na ang mga pellets ay magkapareho ang laki (higit sa lahat ang mga tagagawa ay gumagawa ng fuel pellets na may haba na 5 mm hanggang 70 mm, at isang diameter na 6 mm hanggang 10 mm), anuman ang uri ng fuel pellet.

- Ang kawalan o ang pinakamaliit na nilalaman ng mga impurities (alikabok, buhangin) sa natapos na produkto, na nagpapahina ng kalidad ng mga pellets.

- Kulay. Para sa mga pellet na fuel fuel, dapat itong maging ilaw (mas magaan - mas mataas ang kalidad), dahil mas kaunti ang maitim o kayumanggi na pagsasama sa pellet, mas mababa ang bark at mga impurities na nilalaman nito. Sa mga butil ng peat at halaman, ito ay maitim na kulay-abo o itim.

- Ang mga pellets ay dapat na walang amag o amag.

- Dapat walang mga kemikal.

Mga kinakailangan para sa mga hilaw na materyales para sa pagmamanupaktura

Ang mga pamantayang ito ay kakaunti, ngunit dapat itong sundin nang buo:

- Ang mga hilaw na materyales ay hindi dapat magkaroon ng anumang mga impurities (bato, alikabok, buhangin, metal na labi, mga dahon).

- Dapat itong maglaman ng maraming likas na malagkit hangga't maaari (lingin, resins at iba pang mga adhesives), na nagpapabilis sa proseso ng pagmamanupaktura at kalidad ng natapos na produkto.

- Ang mga hilaw na materyales ay hindi dapat masyadong basa, kahit na naitama ito sa panahon ng pagpapatayo, ngunit pinapabagal pa rin ang proseso ng produksyon.

Proseso ng paggawa

Ang proseso ng paggawa ng mga straw pellet ay mas simple kaysa sa mga pellet mula sa basura ng kahoy. Sa karamihan ng mga kaso, ang mga straw bales o bales ay tuyo na. Kung basa ito, ang proseso ng pagpapatayo ay nagaganap sa bukas na hangin.

Ang natupok ay nagsisimulang pakainin sa straw chopper, kung saan isinasagawa ang proseso ng pagpuputol ng dayami sa isang tiyak na laki. Dagdag dito, ang nagreresultang timpla ay nabasa at ang proseso ng pagpwersa sa pamamagitan ng isang press unit na may isang salaan, kung saan ang mga granula mismo ay nilikha. Ang mga nagresultang pellet ay dapat na bahagyang pinalamig at hinihimok sa pamamagitan ng isang salaan upang salain ang mas maliliit na mga particle. Ang naka-tapos na produkto ay kailangang ibalot lamang.

Kamakailan lamang, ang pagkonsumo ng gasolina na ito ay makabuluhang tumaas hindi lamang sa malalaking lugar ng industriya: ang pangangailangan para dito mula sa pribadong sektor ay makabuluhang tumaas. Ang mga peleta ang pinaka-murang produktong fuel. Para sa paghahambing, maaaring ibigay ang natural gas: ngunit, sa kasong ito, ang proseso ng pagkonekta nito ay isang napakamahal na proyekto. Samakatuwid, ang isang pagtaas ng bilang ng mga ordinaryong tao ay nagsimulang bumili ng mga sistema ng pag-init na partikular na idinisenyo para sa pagsunog ng mga pellets.

Kagamitan para sa paggawa ng

Ang pinaka pangunahing kagamitan para sa paggawa ng mga fuel pellet ay:

- kaliskis para sa mga malalaking pakete (500, 1000 kg);

- packing machine;

- bunker para sa natapos na mga pellet;

- belt o scraper conveyor;

- usok ng usok;

- isang fan upang alisin ang dropout;

- palamigan;

- pellet press;

- drum drum;

- mekanismo para sa pag-load ng mga naprosesong hilaw na materyales sa dryer;

- boiler (gas o sup);

- panghalo;

- mill ng martilyo;

- pandurog (tambol o disk);

- lalagyan para sa mga hilaw na materyales na may isang conveyor;

- mga bagyo;

- mga manggas ng hangin;

- mga conveyor ng tornilyo;

- mga conveyor ng hangin;

Ang pagkakaiba sa pagitan ng paggawa ng mga pellets mula sa dayami at kahoy

Ang pagproseso ng dayami ay, kakatwa sapat, mas simple at mas madali kaysa sa, halimbawa, ang teknolohiya para sa paggawa ng mga kahoy na pellet. Mula sa kagamitan ay walang yugto ng pagpapatayo, dahil dito, ang tauhan ng mga manggagawa, ang mga gastos sa elektrisidad at init para sa pagpapatayo ay nabawasan.

Bagaman mas simple ang granulation ng dayami, dapat itong maiimbak sa ilalim ng isang malaglag, at isinasaalang-alang ang mababang density ng mga bale, ang mga malalaman ay dapat magkaroon ng malalaking lugar.Ang kahoy, tulad ng alam natin, bago matuyo, ay nakaimbak sa malalaking tambak at hindi natatakot sa niyebe at ulan.

Bilang karagdagan, ito ay nagkakahalaga ng pagpuna sa homogeneity ng mga hilaw na materyales, walang mga madilim at magaan na pellet, at, nang naaayon, ang buong teknolohiya ay nagiging mas simple.

Ngunit ang pagkakaroon ng mga impurities ng mineral sa dayami kung minsan ay mas mataas pa kaysa sa pagkakaroon ng kahoy. Samakatuwid, ang ilang mga growers linisin ang damo mula sa lupa gamit ang maginoo centrifuges.

Tulad ng nakikita mo mula sa video, ang dayami ay dinala sa mga bale o rolyo, pagkatapos ay tinadtad at binobola ng isang straw chopper. Ang hilaw na dayami ay magkakahiwalay na namamalagi at dries sa araw, pagkatapos ito ay halo-halong tuyo at granulated din.

Ang pagganap ng kagamitan ay mas mataas, dahil ang damo ay hindi matigas ng kahoy. Samakatuwid, kahit na dito ang gastos ng kuryente ay mas mababa. Dito, ginagamit ang ring die sa mga pagpindot, na ang produktibo ay umaabot sa 15 tonelada bawat oras.

Kaya, sa pagbubuod ng kagamitan, nakalista kami kung ano ang kinakailangan para sa mga herbal granule:

- Pagputol ng dayami na may pagpapakain ng mga balo at bales;

- Bunker sa harap ng press;

- Granulator;

- Pellet cooler;

- Isang salaan at isang sistema para sa pagpapakain ng masarap na pag-screen sa bunker sa harap ng pindutin;

- Imbakan ng basurahan para sa natapos na mga granula pagkatapos ng salaan;

- Kaliskis para sa malalaking bag;

- Bilang karagdagan, maaari kang mag-install ng packaging para sa pagpapakete sa mga bag mula 3 hanggang 50 kg.

Produksiyong teknolohiya

Ang pangunahing mga teknolohikal na yugto ng paggawa ng mga fuel pellet ay:

Magaspang na pagdurog ng mga hilaw na materyales

Sa yugtong ito, ang malalaking hilaw na materyales ay durog sa kinakailangang laki (haba hanggang sa 25 mm, diameter hanggang 2-4 mm). Kinakailangan ito upang gawing simple ang gawain ng pellet press, dahil mas maliit ang materyal, mas mabuti at mas mabilis ang nabuo na mga pellet.

Isinasagawa ang prosesong ito gamit ang isang pandurog. Ang pagdurog ay maaaring gumanap ng maraming beses, kung sa unang pagkakataon ay hindi posible upang makamit ang kinakailangang maliit na bahagi ng materyal. Dagdag sa conveyor ng scraper, ang durog na hilaw na materyal ay pumapasok sa panghalo, at pagkatapos ay sa drying drum.

Pagpapatayo ng mga naprosesong hilaw na materyales

Ang yugtong ito ay isa sa pangunahing at nagaganap sa isang drying drum. Ang mainit na hangin ay pinapakain dito mula sa boiler sa pamamagitan ng mga manggas, na dries ang kahalumigmigan mula sa mga naprosesong chips. Ang mga pinatuyong chips ay dapat magkaroon ng isang kahalumigmigan na nilalaman ng hindi bababa sa 8%, dahil ang mga tuyong hilaw na materyales ay magkakasama na masama sa granulator, ngunit hindi hihigit sa 12%, dahil ang natapos na mga pellet ay masusunog nang mas masahol sa boiler.

Sa panahon ng pagpapatayo, ang maubos na hangin sa ilalim ng pagkilos ng vacuum ng fan ng tambutso ay nakuha kasama ng maliliit na mga praksiyon, na idineposito sa siklon para sa karagdagang pagmultahin, at ang maubos na hangin ay tinanggal sa himpapawid. Sa kasong ito, ang bahagi ng pinakamaliit na mga praksyon sa pamamagitan ng mga air conveyor ay pumasok sa boiler.

Pinong pagdurog

Ang yugtong ito ay kinakailangan para sa kahit na higit na pagdurog ng mga chips at sup (haba hanggang sa 4 mm, diameter hanggang sa 1.5 mm) upang matiyak na mas mahusay ang pagpapatakbo ng pellet mill. Isinasagawa ang pinong pagdurog gamit ang isang crushing mill. Ang hilaw na materyal ay pinakain dito mula sa isang bagyo.

Sa pandurog, ang hilaw na materyal ay durog sa estado ng harina, at pagkatapos ang harina na ito sa pamamagitan ng mga air conveyor ay pumapasok sa mga siklone (ang ika-1 na bagyo para sa pangunahing paghihiwalay ng harina ng kahoy mula sa hangin, ang ika-2 na bagyo para sa pangalawa, pangwakas na paghihiwalay) . Dagdag dito, pagkatapos ng paghihiwalay ng hangin, ang harina ng kahoy ay pinakain sa isang tuwid na conveyor ng tornilyo. Pagkatapos ay mula sa diretso sa hilig na turnilyo ng turnilyo sa bunker ng pellet press, kung saan naka-install ang panghalo.

Pagwawasto ng kahalumigmigan

Ang prosesong ito ay magaganap sa isang espesyal na aparato - isang panghalo. Napakahalaga ng pagwawasto ng nilalaman ng kahalumigmigan, sapagkat kung ang hilaw na materyal ay napaka tuyo (kahalumigmigan mas mababa sa 8%), kung gayon ang pagdikit ng hilaw na materyal sa pellet press ay magiging hindi magandang kalidad. Kinakailangan ang isang taong magaling makisama para sa pagsasaayos. Kung kinakailangan, magbibigay ito ng singaw o tubig sa pamamagitan ng mga channel nito at ang output ay magiging dust ng kahoy na may wastong nilalaman ng kahalumigmigan.

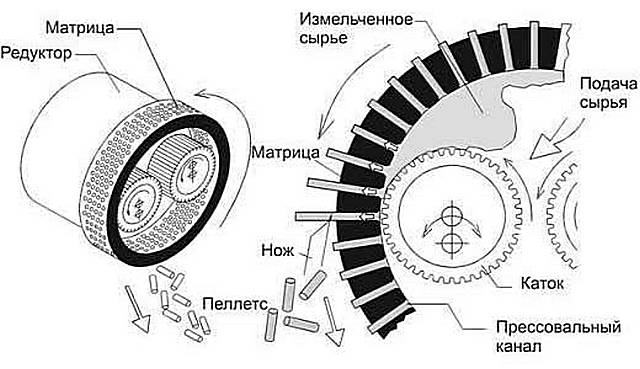

Granula at pagpindot

Ang prosesong ito ay nagaganap sa isang espesyal na pellet press. Matapos ang nilalaman ng kahalumigmigan ng mga hilaw na materyales ay naayos sa panghalo, pupunta sila sa granulator. Sa loob nito, sa ilalim ng mataas na presyon ng pagpindot at mataas na temperatura (250-300 ° C), ang hilaw na materyal ay pinindot sa pamamagitan ng isang espesyal na matrix, na dumadaan kung saan, ang dust ng kahoy ay nakadikit sa mga cylindrical granules.

Ang mga resin at lingin na nilalaman ng mga ginutay-gutay na kahoy ay likas na materyales sa pagbubuklod. Ang pandikit na ito sa ilalim ng mataas na presyon at temperatura ay nakadikit ng mga maliit na butil ng mga hilaw na materyales sa mga granula na may mataas na kalidad. Ang isang nakapirming kutsilyo ay naka-install sa granulator, na pinuputol ang natapos na materyal na kinatas sa labas ng matrix sa mga granula ng kinakailangang laki (haba 10 ... 30 mm, lapad 6 ... 10 mm). Pagkatapos ang mga granula ay pinakain sa mas malamig.

Paglamig ng pelet

Ang natapos na mga pellet na kakalabas lamang sa pellet mill ay napakainit, kaya kailangan nilang palamig. Isinasagawa ang operasyong ito gamit ang isang cooler. Ang mga pellet na pumapasok sa haligi ng paglamig ay hinipan ng hangin mula sa bentilador, na "sumuso" ng mainit na hangin mula sa mga pellet at kinukuha ang hindi granulated na harina ng kahoy.

Ang mainit na hangin ay aalisin sa kapaligiran, at ang harina ay aalisin sa isang bagyo. Ang mga katangiang pisikal at kemikal ng mga fuel pellet ay nagbabago habang pinapalamig, at dahil dito nakuha nila ang tamang antas ng nilalaman ng kahalumigmigan, tigas at temperatura (70-90 ° C). Susunod, ang mga granula ay ipinadala para sa pagpapakete.

Pagbalot ng tapos na mga produkto

Ang huling yugto ng paggawa ng mga fuel pellet. Mula sa haligi ng paglamig sa pamamagitan ng isang sinturon o scraper conveyor, ang mga tapos na granula ay pinakain sa hopper para sa mga natapos na produkto. Ang hopper ay nilagyan ng kaliskis upang malaman nang eksakto ang bigat ng bag na naka-pack na may mga pellet. Dito, ang mga granulated pellet ay naka-pack sa mga bag (10 kg, 25 kg, 50 kg). Gayundin ang mga pellet ay naka-pack sa malalaking bag (250 kg, 500 kg, 1000 kg).

Ito talaga ang buong proseso ng produksyon.

Ang pangwakas na basura mula sa pagkasunog ng mga fuel pellet ay abo. Ang pagtatapon nito ay binubuo sa paglilinis ng drawer ng abo sa boiler. Ang Ash ay maaaring magamit upang maipapataba ang lupa sa iyong hardin ng gulay, sa iyong hardin, sa mga bulaklak na kama, dahil ito ay isang mahusay na pataba.

Samakatuwid, dapat tapusin na ang parehong paggawa at paggamit ng mga fuel pellet ay palakaibigan sa kapaligiran at walang basura (ang basura ay maaaring gamitin para sa mga kapaki-pakinabang na layunin).

Mga benepisyo ng dayami para sa paggawa ng mga fuel pellet

Walang drying step

Ang dayami ay mga tuyong tangkay ng cereal at mga legume, pati na rin ang flax at iba pang mga halaman sa agrikultura. Ang nilalaman ng kahalumigmigan ng tulad ng isang masa ay karaniwang mas mababa sa 20%. Kahit na umulan bago pumili ng damo, ang halaman ng halaman ay mabilis na dries sa sariwang hangin. Tinatanggal nito ang pangangailangan na magsama ng isang mamahaling seksyon ng pagpapatayo sa linya ng produksyon.

Murang halaga ng mga hilaw na materyales

Ang dayami ay mura upang bumili, at para sa mga negosyong pang-agrikultura libre ito. Dagdagan nito ang kakayahang kumita ng produksyon. Ang downside, siyempre, ay ang mga hilaw na materyales ay lilitaw lamang sa isang tiyak na panahon.

Dali ng pagproseso

Hindi tulad ng kahoy, ang dayami ay malambot at masunurin. Mas madaling gumiling sa isang pandurog at i-compress: mas kaunting oras at lakas ang kinakailangan, at mas mataas ang pagiging produktibo ng pagproseso.

Mataas na calorific na halaga

Ang mga tagapagpahiwatig ng tuyong damo sa mga tuntunin ng init ng pagkasunog ay katulad ng kahoy: sila ay 13-16 MJ / kg. Sa kasong ito, mas maraming enerhiya ang pinakawalan kaysa sa nasusunog na mga chips ng kahoy.

Makakaapekto sa kapaligiran, mapagkukunan muli

Ang mga pananim ng iba't ibang mga pananim ay nangyayari tuwing tag-init. Nagreresulta ito sa zero na emissions ng CO2 mula sa paggamit ng dayami. Ang dami ng carbon dioxide na inilabas sa himpapawid mula sa nasusunog na damo ay mahihigop ng bagong ani ng mga halaman. Ang mga produktong pagkasunog ay naglalaman ng 0.5% carbon dioxide.

Hinabol na uri ng mga pellet

Ang mga straw pellet ay malawakang ginagamit sa mga pang-industriya na halaman sa Europa at Silangang Asya. Ang pinakamalaking consumer ay ang Denmark at Germany. Sa parehong oras, ang layunin ng mga straw pellet ay maaaring mas malawak kaysa sa gasolina: pareho itong isang uri ng compound feed at bedding para sa mga hayop.

Paghahambing ng mga teknolohiya sa paggawa ng pellet

Mula sa kahoy

Mga yugto ng paggawa ng kahoy na pellet:

- Magaspang na pagdurog ng basura ng kahoy sa isang martilyo.

- Pagpapatayo ng tinadtad na kahoy sa isang tumble dryer.

- Pinong pagdurog (nagdadala sa estado ng dust ng kahoy).

- Pagkontrol ng kahalumigmigan sa panghalo (kung kinakailangan, supply ng singaw o tubig).

- Ang compression at granulation ng fuel pellets sa isang pellet press.

- Paglamig ng natapos na mga cylindrical granule sa isang palamigan (temperatura 70-90 ° C).

- Pagbalot at pagbalot ng mga natapos na produkto sa mga bag.

Mula sa sup

Ang paggawa ng mga granula mula sa sup ay ang mga sumusunod:

- Patuyuin ang sup na kung gayon ang nilalaman na kahalumigmigan ay hindi hihigit sa 12%.

- Kumuha ng isang salaan at salain ang sup, upang walang mga labi (maliliit na bato, dahon, atbp.) Na makapasok sa granulator.

- Paggiling ng sup sa isang hammer mill.

- Kung ang halumigmig ay mas mababa sa 8%, ang durog na sup ay dapat na pinakain sa panghalo (taasan ang halumigmig sa 8-10%).

- Pagbubu ng mga sup ng sup.

- Paglamig at pagpapatayo ng mga granula sa isang palamigan.

- Pag-iimpake ng mga sup ng sup ng dust sa mga paper bag.

Mula sa dayami

Paggawa ng straw pellet:

- Paggupit ng dayami (haba hanggang sa 4 mm).

- Muling pagdurog sa isang mill crusher.

- Pagpapatayo sa isang tumble dryer.

- Pagkontrol ng kahalumigmigan ng tinadtad na dayami sa panghalo (supply ng tubig o singaw).

- Pagpipis ng harina sa harina at butil.

- Paglamig ng mga straw pellet sa isang palamigan.

- Pagbalot ng dayami na pellet.

Mula sa slab

Ang mga slab pellet ay ginawa tulad ng sumusunod:

- Pagproseso ng mga slab sa isang chipper (haba ng chip hanggang sa 50 mm).

- Pagyurak ng mga chips ng kahoy sa isang martilyo.

- Ang pagpapatayo ng mga chips ng slab sa isang drying drum (nilalaman ng kahalumigmigan mula 8% hanggang 12%).

- Pinong pagdurog sa isang gilingan ng gilingan (sa estado ng dust ng kahoy).

- Pagkontrol ng kahalumigmigan sa panghalo (kung ang halumigmig ay mas mababa sa 8% singaw o tubig na ibinibigay).

- Ang granula ng slab ng harina ng kahoy sa isang pellet mill.

- Paglamig ng mga cylindrical slab granules.

- Pag-iimpake ng mga slab pellet sa mga bag.

Mula sa pit

Ang teknolohiya para sa paggawa ng peat fuel pellets ay ang mga sumusunod:

- Kinakailangan na ilatag ang pit upang natural itong matuyo.

- Dapat itong malinis ng mga labi (mga ugat ng halaman, mga dahon, mga bato).

- Ang pagdurog ng pit sa isang crushing machine.

- Patuyuin ang masa ng pit sa isang dryer sa isang kahalumigmigan na nilalaman na hindi hihigit sa 12%.

- Muling giling (pinong pagdurog) sa isang crushing mill.

- Pakanin ang durog na masa ng pit sa isang pellet press na may built-in na panghalo para sa granat ng peat at paggamot sa singaw.

- Mga cool na peel pellet sa isang haligi ng paglamig.

- I-pack ang natapos na mga fuel pellet sa mga bag.

Mga DIY pellet

Ang isa sa mga modernong uri ng solidong fuel para sa mga kalan, fireplace o boiler para sa isang sistema ng pag-init ng bahay ay mga pellet - naka-compress na mini-briquette, na nakuha mula sa pag-log o basura sa industriya ng paggawa ng kahoy. Samakatuwid, ang dalawang mahahalagang gawain ay malulutas nang sabay-sabay - na nagbibigay sa mga mamimili ng gasolina at makatuwirang paggamit ng basura, na mas maaga ay madalas na nasusunog nang walang anumang benepisyo.

Mga DIY pellet

Ang mga pelet ay napaka-maginhawa upang magamit, lalo na't ang mga boiler ay nilagyan ng mga maluwang na bins sa paglo-load at mga linya para sa awtomatikong tuluy-tuloy na pagpapakain ng mga pellet sa silid ng pagkasunog ay espesyal na binuo para sa ganitong uri ng gasolina (para sa karagdagang detalye, tingnan ang kaukulang publication ng aming portal) Maraming mga modelo ng naturang mga aparatong pampainit ang inilaan para sa domestic na paggamit sa mga kondisyon ng mga autonomous na sistema ng pag-init para sa mga pribadong bahay.Samakatuwid, ang lumalaking interes ng mga indibidwal na may-ari ng bahay sa paghahanap ng maaasahang mga tagapagtustos ng ganitong uri ng gasolina ay lubos na nauunawaan. Maraming mga may-ari ng bahay, bukod dito, ay nag-iisip tungkol sa kung mayroong isang pagkakataon na gumawa ng mga pellets gamit ang kanilang sariling mga kamay.

Isasaalang-alang ng artikulong ito ang pangunahing mga bentahe ng butil-butil na solidong gasolina, ang mga teknolohikal na yugto ng proseso ng paggawa nito at ang kagamitan na kinakailangan para dito. Ang mga mambabasa na nagnanais na gumawa ng mga pellet gamit ang kanilang sariling mga kamay ay dapat talagang masuri ang mga magagamit na pagkakataon, timbangin ang mga kalamangan at kahinaan upang matiyak na ang diskarte na ito ay makatuwiran at magagawa sa ekonomiya sa problema ng self-self na pagkakaloob ng pellet fuel para sa kanilang sariling mga tahanan.

Ano ang mga pellet at ang kanilang pangunahing bentahe

Ang mga pellet ay naka-compress na mini-briquette (granules) ng isang hugis na cylindrical na may diameter na 4 hanggang 8? 10 mm, karaniwang 15 hanggang 50 mm ang haba. Ang mga hilaw na materyales para sa kanilang produksyon ay maaaring isang iba't ibang mga materyales.

Ang iba't ibang mga materyales ay maaaring magamit bilang mga hilaw na materyales para sa paggawa ng mga pellets.

- Kadalasan, ang basura sa paggawa ng kahoy ay ginagamit para sa granulation - sup o alikabok. Ang mga pellet na ito ay may pinakamataas na kalidad.

- Ang mga basura mula sa pag-log at pangunahing pagproseso ng kahoy - bark, sanga at kahit pinatuyong mga dahon o karayom - pinapayagan din para sa pagproseso.

- Ang basura ng mga agro-industrial na teknolohiya ay aktibong ginagamit bilang hilaw na materyal - dayami, sunflower husk, cake, basura ng basura na natitira pagkatapos ng mga linya ng paggiling ng harina o paggawa ng mga cereal.

- Ang mga pelet ay ginawa mula sa pit - sa form na ito, ang ganitong uri ng gasolina ay magbibigay ng maximum na kahusayan sa enerhiya.

- Sa malalaking mga kumplikadong manok, ang mga linya para sa paggawa ng mga pellet ng kanilang pataba ng manok ay madalas na naka-install - ang mga problema ng parehong pagtatapon at walang basurang produksyon ay malulutas.

- Ginagawang posible ng mga makabagong teknolohiya sa pagproseso na magamit kahit na pinagsunod-sunod ang solidong basura ng sambahayan para sa paggawa ng mga pellets.

Siyempre, ang mga pellet na ginawa mula sa iba't ibang mga materyales ay naiiba sa kalidad at sa kanilang potensyal na output ng enerhiya. Nakaugalian na makilala ang pagitan ng tatlong pangunahing uri ng naturang mga granular fuel:

Ang mga pelet mismo ay maaaring magkakaiba sa kalidad ng klase

- Ang mga pelet ng "premium class" ay itinuturing na pinakamainam para magamit sa mga autonomous na sistema ng pag-init. Eksklusibo ang mga ito na ginawa mula sa lubos na nalinis na basura ng kahoy. Sila ay nakikilala sa pamamagitan ng isang binibigkas na ilaw na lilim at pagkakapareho ng istraktura. Ang mga pellet na ito ay may isang minimum na porsyento ng abo - ang hindi masusunog na nalalabi ay hanggang sa 0.5% lamang ng kabuuang dami ng gasolina. Ang karamihan sa mga pellet na ginawa para sa pagkonsumo ng masa ay nabibilang sa klase na ito. Marahil ang tanging makabuluhang sagabal ng gayong gasolina ay ang mataas na presyo.

- Ang mga pelet ng tinaguriang pang-industriya (pang-industriya) na marka ay maaaring magsama ng isang tiyak na maliit na porsyento ng mga maliit na butil ng bark, mga dumi sa lupa, mga dahon o mga karayom. Ang nilalaman ng kanilang abo, siyempre, ay mas mataas, ngunit ang pagkonsumo ng enerhiya ay medyo mataas pa rin, na ginagawang posible na gamitin ang mga ito sa isang sistema ng pag-init sa bahay, na may kundisyon ng mas madalas na pagpapanatili sa mga kagamitan sa boiler. Ngunit sa kabilang banda, ang gastos ng naturang gasolina ay mas mababa na. Ang mga ito ay kapansin-pansing mas madidilim na kulay kaysa sa mga pellet na premium-class.

- Ang mga pinakamababang grade na pellet sa isang pang-industriya na sukat ay nakuha mula sa basura sa agrikultura at iba pang mga materyales. Ang kanilang nilalaman na abo ay napakataas - hanggang sa 4% at kahit na higit pa, hindi sila naiiba sa mataas na pagkonsumo ng enerhiya. Gayunpaman, ang kanilang mababang presyo ay ginagawang epektibo ang mga ito upang magamit sa malalaking bahay ng boiler.

Sa pamamagitan ng paraan, ang ilang mga uri ng mga pellets ay maaaring magamit hindi lamang bilang gasolina para sa pagkasunog sa mga kalan at boiler.Ginagamit ang mga ito, halimbawa, para sa pag-aabono at pagmamalts sa lupa, bilang mga adsorbent at tagapuno para sa "mga litters ng pusa".

Ano ang mayroon pang mga positibong katangian na mga pellet:

Kapag sinunog ang mga pellet, ang mga di-mapanganib na sangkap ay inilalabas sa himpapawid.

- Ang mga ito ay kabilang sa mga pinaka-environmentally fuel fuel - ang nilalaman ng mga nakakapinsalang at aktibong sangkap sa mga gas na maubos ay minimal. Pangunahin ang singaw ng tubig at carbon dioxide, na madaling hinihigop ng mga halaman.

- Ang fuel fuel ng pellet ay pinahiram ng mabuti sa pyrolysis, at ginawang posible itong gamitin ito sa kaukulang lubos na mahusay na mga pang-burn na boiler na matagal nang nasusunog. Ang paggamit ng mga awtomatikong linya ng paglo-load ay binabawasan ang pakikilahok ng tao sa proseso ng pagpapatakbo ng kagamitan sa boiler.

- Ang nasabing gasolina ay napaka-compact at hindi nangangailangan ng malalaking lugar ng imbakan. Ang transportasyon ng kinakailangang supply ng gasolina ay mangangailangan din ng mas kaunting gastos.

Madaling dalhin at maiimbak ang mga pelet

- Sa paggawa ng mga pellet, walang ginamit na mga additives ng kemikal, mga mixture na adhesive at modifier. Wala silang mga hindi kasiya-siya na amoy, hindi may kakayahang magdulot ng mga reaksiyong alerhiya, ang kanilang pag-iimbak ay maaaring ayusin kahit sa agarang paligid ng mga tirahan.

- Ang paglipat ng init ng mga kalidad na pellet, lalo na sa ratio ng dami, ay nalampasan ang karamihan sa mga uri ng ordinaryong kahoy at karbon.

- Ang mga pelet ay hindi napapailalim sa mga proseso ng panloob na pagkabulok o debate. Ito ay halos tinatanggal ang posibilidad ng kusang pagkasunog.

- Kadalasan, ang mga pellet ay ang pinaka-murang uri ng de-kalidad na gasolina sa rehiyon, lalo na kung may mga negosyo sa pagmamanupaktura na gumagawa ng mga ito - maaari mong tapusin ang mga pangmatagalang kontrata para sa ilang dami ng mga bultuhang suplay.

Ano ang teknolohikal na proseso ng paggawa ng mga pellets

Ang buong proseso ng teknolohikal para sa paggawa ng granular solid fuel ay nahahati sa maraming mga yugto.

Scheme ng mga teknolohikal na yugto ng paggawa ng pellet

- Paunang paghahanda at pangunahing pagdurog ng mga hilaw na materyales. Ang basura ng kahoy o pang-agrikultura, kung maaari, ay pinagsunod-sunod, nalinis ng hindi kinakailangang mga impurities at inilipat sa pangunahing linya ng pagdurog ng materyal.

Nakatigil na pandurog para sa pangunahing shredding ng kahoy

Maginoo na pandurog, nakatigil o mobile, na ginagamit sa mga negosyo sa pag-log o pagproseso ng kahoy, at kung minsan kahit sa mga pribadong sambahayan, ay gumagawa ng mga chips na 30-50 mm ang laki at 1-2 mm ang kapal.

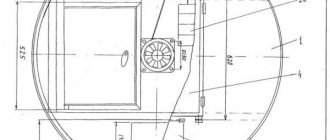

- Ang susunod na sapilitan na hakbang ay ang pagpapatayo ng mga durog na hilaw na materyales. Para sa karagdagang proseso ng produksyon, kinakailangan na ang natitirang nilalaman ng kahalumigmigan ng kahoy ay hindi hihigit sa 12? 14 porsyento. Para sa mga ito, ang mga hilaw na materyales ay ipinapadala sa mga drying plant, drum o aeration na prinsipyo ng operasyon.

Ang pagpapatayo ng halaman na may prinsipyo sa pagpapatakbo ng aerodynamic

- Ang tuyong kahoy ay inililipat sa pinong linya ng paggiling. Kadalasan, ang mga crusher ng martilyo (mga galingan) ay ginagamit dito, na nagdadala ng mga chips sa estado ng pinong sup o kahit na "kahoy na harina". Ang maximum na maliit na bahagi ng mga particle ng kahoy sa exit ay hindi dapat lumagpas sa 4 mm. Karaniwang density ng materyal sa outlet ng linya ng produksyon na ito ay nasa pagkakasunud-sunod ng 150 kg / m3.

Dinadala ng isang martilyo ang hilaw na materyal sa kinakailangang pinong praksiyon

- Madalas na nangyayari na pagkatapos ng pagpapatayo at pangwakas na paggiling, ang natitirang kahalumigmigan sa durog na hilaw na materyal ay hindi magiging sapat upang makabuo ng mga malalakas na granula. Upang maalis ang problemang ito at dalhin ang halumigmig hanggang sa kinakailangang 10? 12 porsyento ang nagsasagawa ng isang ikot ng paggamot sa tubig - saturation ng mga hilaw na materyales na may mainit na singaw o ordinaryong tubig. Ginagamit ang singaw sa kaso ng paggamit ng matapang na kahoy bilang mga hilaw na materyales o mga luma na ginagamit sa loob ng maraming taon. Para sa mga mas malambot na barayti, kadalasang ginagamit ang paglulubog sa tubig.

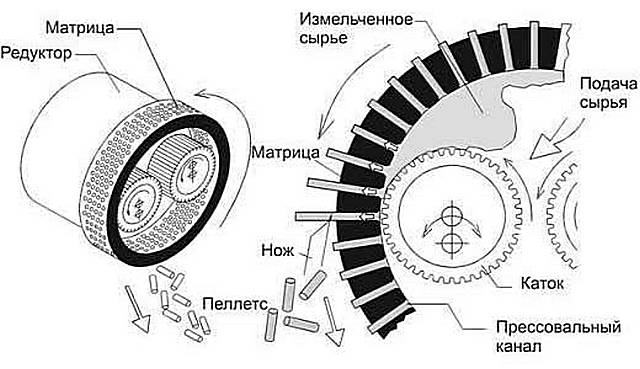

- Matapos maabot ang kinakailangang nilalaman ng kahalumigmigan, ang hilaw na materyal ay inililipat sa linya ng pagpindot. Sa mga espesyal na pag-install, ito ay itinulak sa pamamagitan ng namatay na may mga tapered hole ng isang tiyak na diameter. Ang espesyal na hugis ng mga channel ay nag-aambag sa maximum na siksik ng sup. bilang karagdagan, sa ilalim ng impluwensiya ng presyon at isang hindi maiwasang pagtaas ng temperatura, ang kahoy ay isang espesyal na sangkap - lignin, na palaging kasama sa komposisyon ng biochemical nito. Nagsusulong ang Lignin ng malakas na pagdirikit ng pinakamaliit na mga fragment sa isang medyo siksik na istraktura ng pellet.

Mga hulma na pellet sa exit mula sa cylindrical matrix

Ang mga pag-asawa ay maaaring may cylindrical o flat na uri. Ang hilaw na materyal, na pinindot sa mga cylindrical briquette, ay pinutol ng isang espesyal na kutsilyo sa bawat buong rebolusyon ng matrix, na nakakamit ang isang tinatayang pagtalima ng pare-parehong mga sukat ng linear na nagresultang mga pellet.

Isang tinatayang diagram ng pellet na pagpindot sa pamamagitan ng isang cylindrical matrix

Ang namatay na Cylindrical ay madalas na ginagamit sa mga nakatigil na pang-industriya na halaman. Sa mga compact na modelo ng mga granulator, ang kagustuhan ay ibinibigay sa mga flat die gamit ang dalawa o higit pang mga roller.

Sa mga maliliit na pag-install, ang bilog na flat die ay mas madalas na ginagamit.

- Ang mga pellet na nakuha sa exit mula sa pagpindot na linya ay pinalamig, dahil maaari silang magkaroon ng temperatura na hanggang 65? 90 degree, natural na pinatuyong, at pagkatapos ay naka-pack sa mga bag at ipinadala sa natapos na warehouse ng produkto, sa mga retail chain o direkta sa mga mamimili.

Video: buong ikot ng produksyon para sa paggawa ng mga pellet

Paggawa ng Pellet sa isang pribadong bukid

Ang tila sapat na simple sa paggawa ng industriya ng pelletized fuel ay hindi palaging magiging posible o epektibo sa gastos kapag sinusubukan na ayusin ang ganoong bagay sa sukat ng isang personal na ekonomiya. Ang mga problema ay nakasalalay sa mga sumusunod:

- Para sa paggawa ng mga pellet, ipinag-uutos na magkaroon ng dalubhasang kagamitan - isang granulator. Ang mga nasabing pag-install ng mababang pagiging produktibo ay ginawa ng ilang mga kumpanya (European o Chinese), ngunit ang kanilang gastos ay masyadong mataas, kung minsan umabot sa daan-daang libong rubles. Maaari kang mag-order ng katulad na makina mula sa mga pribadong artesano na pinagkadalubhasaan ang paggawa ng naturang kagamitan - maraming mga alok sa Internet. Gayunpaman, isa-isang gumawa ng mga de-kalidad na gastos sa kagamitan, marahil, hindi kukulangin sa isang pabrika.

Sa maraming mga artikulo sa iba't ibang mga site, maaari mong makita ang pahayag na ang naturang kagamitan ay madaling gawin ang iyong sarili. Hindi malinaw kung ano ang ginabayan ng mga may-akda ng naturang publikasyon, na gumuhit ng tulad ng isang rosas na larawan. Ang Granulator, sa katunayan, maaari mong gawin ang iyong sarili, ngunit ang prosesong ito ay hindi matatawag na simple. Ang paghahanda ng mga kinakailangang bahagi, ang pagpupulong ng mekanismo ng paghahatid ng pag-ikot, ang tumpak na pagsasaayos ng lahat ng mga gumagalaw na yunit, na isinasaalang-alang ang napakalaking karga na nagmumula sa panahon ng proseso ng granulation, ay isang gawain ng isang mataas na antas ng pagiging kumplikado, magagamit sa mga artesano sanay sa mga katangian ng mga metal at kanilang mga teknolohiya sa pagproseso. Mataas na katumpakan na pag-ikot, paggiling, pag-welding, mga gawa sa locksmithing na kinakailangan ng tunay na mga kwalipikasyong propesyonal na kinakailangan. Bago ka magsimula sa paggawa, kailangan mong suriin nang mabuti ang iyong mga kakayahan.

- Ang pangalawang mahalagang aspeto ay ang pagkakaroon ng mga hilaw na materyales. Kung balak mong gumawa ng mga gawang bahay na pellet, tulad ng sinasabi nila, "mula sa simula", kung gayon kakailanganin mo ang mga pag-install para sa pagdurog ng materyal at ng sapilitan na pagpapatayo nito. Magiging kapaki-pakinabang ba sa ekonomiya kahit na mula sa pananaw ng hindi pagbili ng kagamitan, ngunit pagkonsumo ng enerhiya sa lahat ng mga proseso? Sa malawakang paggawa, magbabayad ito sa malalaking pangkat ng mga naprosesong produkto, at maaaring magkaroon ng negatibong balanse upang matugunan ang mga pangangailangan ng isang indibidwal na bukid.

Marahil, ipinapayong kunin ang paggawa ng mga pellet sa bahay kung may posibilidad na regular at halos walang bayad na resibo ng mga nakahandang hilaw na materyales - durog na ahit o sup. Pagkatapos, marahil, magiging kapaki-pakinabang hindi lamang upang matustusan ang sarili ng granular fuel, ngunit mag-alok din ng mga tapos nang produkto para ibenta sa iba pang mga may-ari ng bahay.

Sa pamamagitan ng paraan, maraming mga flat die granulation machine ay hindi nangangailangan ng isang pangalawang pag-ikot ng pagdurog - ang mabigat, malakas na may ngipin na mga roller ay maaaring makayanan ito, na dapat gilingin ang mga chips sa isang estado na angkop para sa pagpindot sa mga pellet. Totoo na imposibleng gawin nang walang pagpapatayo ng mga chip ng kahoy sa karamihan ng mga kaso, ngunit ang mga may kakayahang manggagawa ay gumagawa ng pinakasimpleng dryers ng drum gamit ang mga lumang metal barrels para dito.

Video: homemade drum dryer mula sa mga barrels

- Dapat pansinin na hindi lahat ng kahoy ay ganap na angkop para sa paggawa ng mga pellets. Kaya, halimbawa, ang mga pagtatangka na mabulilyaso ang sup mula sa linden, willow o poplar ay halos mapapahamak sa kabiguan - ang materyal ay hindi "nagkakasala" nang maayos at gumuho sa kaunting epekto sa makina.

Ang koniperus na kahoy ay itinuturing na pinakamainam para sa mga layuning ito - ang natural na resinousness na ito ay nag-aambag sa paggawa ng matatag, matibay na mga granula.

Ano ang kinakailangan para sa pagmamanupaktura ng sarili ng isang granulator

Ang paghanap ng eksaktong mga guhit ng halaman para sa paggawa ng mga pellet sa bahay ay napaka-problema. Ang mga masters na nakikibahagi sa paggawa ng mga granulator ay nag-aatubili na ibahagi ang kanilang mga lihim, at kung papayagan nila ang isang tao na gamitin ang mga pagpapaunlad na nasubukan sa pagsasanay, pagkatapos ay para sa napaka-seryosong pera.

Ang prinsipyo ng aparato at pagpapatakbo ng isang maliit na sukat ng pag-install, ang mga pangunahing yunit, ang kanilang pangkabit at pakikipag-ugnayan ay ipinakita sa kalakip na video.

Video: aparato ng isang maliit na maliit na mill ng pellet

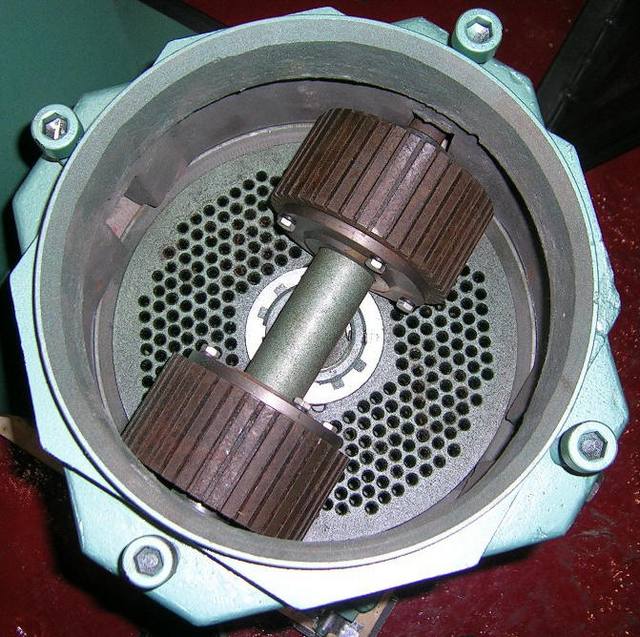

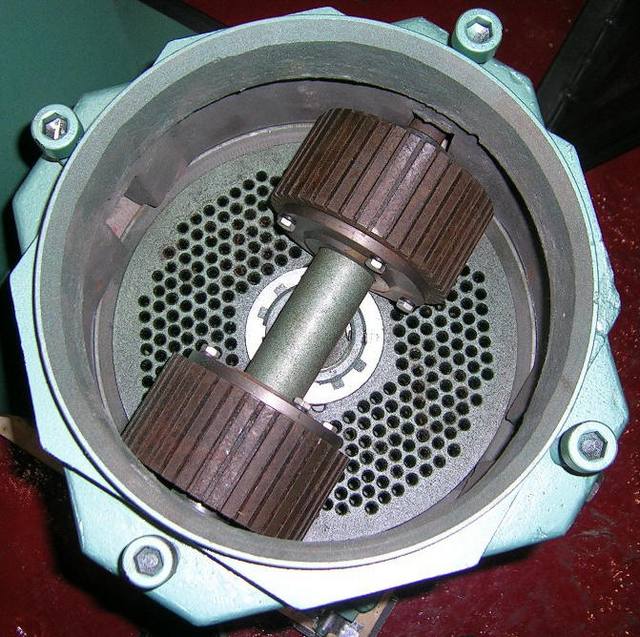

Kaya, upang tipunin ang granulator kakailanganin mo:

- Flat round mamatay. Maaari itong mabili minsan sa mga tindahan - ginagamit ang mga ito upang gumawa ng pellet na feed. Posible rin ang paggawa ng sarili, ngunit nangangailangan ng mga propesyonal na tool at kagamitan. Kinakailangan na tumpak na gupitin ang isang bilog mula sa metal na may kapal na hindi bababa sa 20 mm, markahan at mag-drill ng isang butas para sa matrix upang magkasya papunta sa baras na may isang uka para sa mahigpit na pagkapirmi upang maipadala ang puwersa ng pag-ikot.

Pangunahing mga bahagi ng pagtatrabaho - mamatay at bloke ng mga ribbed roller

Ang mga butas sa pindutin ay kinakailangang magkaroon ng isang korteng kono, pababang-tapering na pagsasaayos - para sa kanilang pagpapatupad, kinakailangan ng isang espesyal na pamutol, na ginawa sa nais na anggulo.

Ang kabuuang diameter ng matrix ay maaaring magkakaiba - mas malaki ito, mas mataas ang pagiging produktibo ng aparato, ngunit mas malakas ang hihimok ng power drive.

Video: kung paano ginawa ang matrix

- Ang pangalawang pinakamahalagang sangkap ng disenyo ay ang malakas na mga roller na may isang may ngipin na ibabaw na nagtatrabaho. Nakasuot sila sa baras sa pamamagitan ng mga rolling bearings. Ang yunit na ito mismo ay may isang butas sa gitna, na kung saan ay itinulak papunta sa isang umiikot na vertical drive shaft din sa pamamagitan ng isang tindig. Ang pagsasaayos ng presyon ng mga roller sa matrix ay isinasagawa gamit ang isang malaking-diameter na may sinulid na nut. Kapag nag-iipon ng patakaran ng pamahalaan, ang baras na may mga roller ay naayos sa mga labo ng katawan, na natitirang hindi gumagalaw sa panahon ng operasyon. Ang mga sukat ng mga roller, siyempre, ay dapat na tumutugma sa gumaganang eroplano ng matrix na may mga butas.

- Ang katawan mismo ay ginawa mula sa isang tubo o isang silindro ay hinang mula sa isang metal sheet. Ang panloob na lapad ay dapat na tumutugma sa laki ng mamatay, upang maaari itong paikutin, ngunit may pinakamaliit na posibleng clearance.

Kadalasan ang katawan ay nalulugod. Pinapasimple nito ang pagpapanatili ng aparato.

Mas mababang bahagi ng pabahay na naka-install ang gearbox

Ang isang gearbox ay mai-install sa mas mababang bahagi, na nagpapadala ng pag-ikot mula sa kalo sa patayong nagtatrabaho shaft, upang ang bilis ng pag-ikot ng halos 70 - 100 rpm ay ibinigay. isang bintana na may isang tray para sa natapos na mga pellets ay ibinibigay sa katawan.

Matrix at roller ay matatagpuan sa itaas na bahagi ng pagtatrabaho.

Sa itaas, naaalis na bahagi ng katawan, ang yunit ng pagtatrabaho ng aparato ay matatagpuan - ang matrix mismo sa mga roller at ang poste na naayos na may mga espesyal na turnilyo ng pagla-lock, kung saan naka-mount ang mga ito.

Na-disassemble na granulator

- Ang buong istraktura ay dapat na batay sa isang malakas na frame - isang kama, na maaaring gawin ng isang pinagsama metal profile (channel, anggulo, I-beam). Ang mga pag-load ng pabago-bago at panginginig ng boses sa panahon ng pagpapatakbo ay napakahalaga, at ang frame ay dapat na malayang makatiis sa kanila. Dito, sa frame, karaniwang ibinibigay ito para sa pag-install ng isang electric drive na konektado sa gearbox ng patakaran ng pamahalaan sa pamamagitan ng isang sinturon, kadena o paghahatid ng cardan.

Variant ng pag-aayos ng granulator at ang electric drive sa isang karaniwang frame

- Dapat na garantiya ng de-kuryenteng de-motor ang pagganap ng pag-install sa ilalim ng maximum na pagkarga, nang walang sobrang pag-init ng sarili. Karaniwan, kahit na para sa isang maliit na patakaran ng pamahalaan, isang kuryente na drive na may kapasidad na halos 15 kW ay kinakailangan.

- Maipapayo na magbigay ng isang hugis-kono na pag-load ng hopper, ilagay sa tuktok ng silindro ng katawan - lubos nitong mapapadali ang supply ng mga hilaw na materyales para sa paghuhulma ng mga pellets.

Kung nagtrabaho ang lahat, ang mga kinakailangang bahagi at pagpupulong ay ginawa at maingat na nabago, ang aparato ay tiwala na gumagana sa "idle mode", pagkatapos ay maaari mong gawin ang unang pagsubok na tumakbo sa paglo-load ng mga shavings o sup - ang maayos na nabuo na mga pellet ay dapat lumitaw sa exit .

Video: pagpapatakbo ng isang maliit na sukat na planta ng paggawa ng pellet

Gayunpaman, ang ipinanukalang iskema ng granulator ay wala sa anumang "dogma". Ang mga artesano ay nagmumula sa kanilang sariling mga disenyo. Ipinapakita ng video sa ibaba ang isang pag-install para sa paggawa ng mga auger-type na pellet - ang operasyon nito sa maraming paraan katulad ng pamilyar na gilingan ng karne sa bahay. Ang nag-iisa lamang - para sa gayong pamamaraan, kakailanganin mo ang mga hilaw na materyales na durog sa pinakamaliit na bahagi - hindi makakagiling ang auger kahit hindi masyadong malalaking chips.

Video: sariling halaman na uri ng tornilyo para sa paggawa ng pellet