Procesbeskrivelse

Behovet for miljøvenligt udstyr til behandling af kemisk affald er opstået i vores samfund i lang tid. De første pyrolysekedler begyndte at køre i slutningen af det nittende århundrede. Og oprettelsen af moderne pyrolyseenheder løste flere problemer på én gang:

- økologisk komponent;

- evnen til at akkumulere forbrændingsresultaterne

- økonomisk fordel.

Imidlertid er det økonomiske aspekt af brugen af pyrolyse designet til fremtiden. Pyrolyse er ret dyrt. Det kræver passende udstyr og specielt uddannet personale.

Men under drift er pyrolyseanlæggene praktisk talt autonome. Enhederne kræver kun elektricitet for at starte, den videre drift af kedlen udføres på bekostning af de ressourcer, der produceres under forbrændingsprocessen. Samtidig kan overskuddet af genereret energi og damp bruges til husholdningsformål og omdirigere dem til forsyningsnetværk.

I Rusland er pyrolyse lige begyndt at vinde popularitet, mens ikke en eneste stor virksomhed i Europa kan klare sig uden pyrolyseenheder. Der er en hel del grunde til et sådant krav om pyrolyse:

- en affaldsfri måde at behandle affald og alle former for industriel forurening på;

- effektivitetsniveauet fra pyrolyse er 90%;

- muligheden for at opnå nye forbindelser, genanvendelige materialer

- skabelse af uerstattelige ressourcer såsom syntetisk olie

- opnåelse af kulbrinter, organiske syrer og andre kemiske grundstoffer;

- kilde til varmeforsyning til virksomheder.

Baseret på valget af råmaterialer til forarbejdning kan pyrolysereaktionen fortsætte under forskellige temperaturbetingelser. Slutresultatet vil også variere i sammensætningen af kemiske grundstoffer.

Afhængig af ovnens opvarmningstemperatur og de yderligere pyrolysekomponenter opdeles destillation normalt i to typer: tør og oxidativ.

Husholdningsbrug

På husstandsniveau anvendes pyrolyseteknologier til at generere varme og trækul, der effektivt renser ovne fra kulstofaflejringer, som er vanskelige at fjerne.

Pyrolysekedler til opvarmning

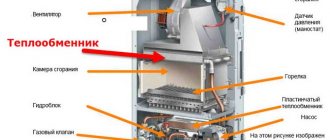

Takket være deres specielle design har pyrolysekedler med naturlig iltforsyning høj effektivitet. Råmaterialerne er træ og trægas. Når de brændes, dannes der få stoffer, der er skadelige for miljøet. Mængden af produceret varme afhænger af kvaliteten af brændstoffet. Nogle kedler er designet til flis, brændselspiller, kul, koks.

Hoveddelen af enheden er to forbrændingskamre, som hver har sin egen funktion. Øverst tørres råmaterialet og omdannes til trægas. Nogle af gaskomponenterne brændes også der.

De vanskelige at brænde kommer ind i det nedre kammer, hvor de omdannes til varme ved temperaturer over 1000 ° C.

Rengøring af ovnen

De fleste af de nyere ovnmodeller er selvrensende. Dette skyldes den høje temperatur. Snavs inde i ovnen karboniseres, falder af sig selv eller fjernes let. Denne proces, der tager cirka tre timer, er relativt energiintensiv: det gennemsnitlige strømforbrug er 3-4 kWh. Asken fjernes med en fugtig svamp, efter at enheden er afkølet. Før rist, gryder, bageplader skal fjernes inden pyrolytisk selvrens.

Til kulproduktion

Ved behandling af løvfældende eller nåletræ dannes der træ:

- kul,

- eddike,

- gasser,

- harpiks.

Afhængig af temperaturen skelnes der mellem flere faser af processen. Når det stiger over 280 ° C, begynder en stærk exoterm reaktion, og der frigøres meget energi.I den sidste fase (t> 500 ° C) frigives brændbart kulilte og brint fra røggasserne, når de passerer gennem de forkullede lag. Den faste rest er rød, sort eller hvidt kul.

Oxidativ pyrolyse

Denne type pyrolyse kan kaldes den mest miljøvenlige og produktive. Det bruges til at behandle genanvendelige materialer. Reaktionen finder sted ved høje temperaturer. For eksempel blandes det i pyrolyse af metan med ilt, den delvise forbrænding af stoffet frigiver energi, som opvarmer det resterende råmateriale til en temperatur på 16.000 ºС.

Oxidativ pyrolyse bruges til at neutralisere industriaffald med et højt olieindhold. Og også til forarbejdning af plast, gummi og andre materialer, der ikke egner sig til naturlig nedbrydning i det naturlige miljø.

”Oxidativ pyrolyse gør det muligt at behandle råmaterialer med forskellige konsistenser. Herunder materialer i flydende og luftformig tilstand ”.

Implementering af metoden på husstandsniveau

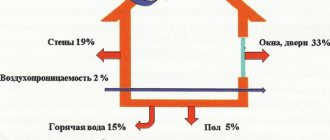

At bo i forstæderne bliver mere og mere populært. Imidlertid er ikke alle byboere klar til at forberede brænde, og forgasning af bosættelser og sommerhuse løses temmelig langsomt.

Husholdningspyrolysekedler er et alternativ til traditionelle metoder til isolering af boliger. I dag bliver de ikke kun en kilde til energi næsten fra affald, men er udstyret med moderne elektronik og tvungen ventilation. Husholdningskedler "Pyrolysis 43" er en af de mest populære modeller på markedet for lignende produkter. Udstyret har to forbrændingskedler, som garanterer efterforbrænding af genererende dampe, gasser osv. Dette gør deres anvendelse dominerende i alle henseender: økonomisk, sikker, effektiv.

Desuden er brænde også velegnet til brug af denne kedelmodel, men eksperter understreger: brændstoffet i kedlerne smelter snarere end forbrændinger plus yderligere efterforbrænding - de giver betydelige ressourcebesparelser.

Der dannes næsten ingen aske, hvilket betyder, at ejerne ikke behøver at tænke i lang tid på rengøring af udstyret under drift. Den sidste ting, der er vigtig for private brugere, er evnen til at vælge en kedel af et passende design (inklusive dens farve).

Typer af tør pyrolyse

Tør pyrolyse er en af de mest krævede i branchen. Med dets hjælp opnås brændstof, forskellige kemiske forbindelser, og genanvendelige materialer gøres uskadelige. Ved anvendelse af forskellige temperaturregimer for pyrolyse opnås gas, flydende og faste forbrændingsprodukter.

Opvarmning af kedlen til en maksimal temperatur på 5500 ºС betragtes som en lavtemperaturtilstand. Ved sådanne temperaturer forekommer dannelsen af gasser praktisk talt ikke. Arbejdet er rettet mod produktion af halvkoks (i industrien bruges de aktivt som brændstof) og harpikser, hvorfra der efterfølgende produceres kunstig gummi.

Forløbet af pyrolyse ved temperaturer fra 550 til 9000 ºС betragtes som lav temperatur, men i betragtning af de tekniske muligheder hører det faktisk til den gennemsnitlige temperaturregime. Dens anvendelse anbefales, når det er nødvendigt at producere pyrolysegas og faste sedimenter. I dette tilfælde kan råmaterialet omfatte fraktioner af uorganisk oprindelse.

Forløbet af pyrolyse ved temperaturer over 9000 ° C betragtes som en højtemperaturreaktion. Drift af kedlen ved en maksimal temperatur på 9000 ºC muliggør opnåelse af faste materialer (koks, trækul osv.) Med en lav andel af emitteret gas.

Destillation under anvendelse af højere temperaturforhold er nødvendig for at opnå overvejende gasformige stoffer. Den praktiske fordel ved højtemperaturregimet er, at de resulterende gasser kan bruges som brændstof.

”Pyrolyse ved høj temperatur er ikke kræsen med indholdet af forarbejdede råmaterialer. Når du bruger tilstanden med lav temperatur, skal alle forberedelsestrin følges, inklusive tørring og sortering. "

Pyrolyse

PYROLYSIS (fra græsk.pyr - ild, varme og lysis - nedbrydning, henfald * a. pyrolyse; n. Pyrolise; f. pyrolyse, termolyse; og. pirylisis) - nedbrydning af stoffer under påvirkning af høje temperaturer. Normalt bruges udtrykket i en snævrere forstand og definerer pyrolyse som en højtemperaturproces med dyb termisk transformation af organiske forbindelser, for eksempel olie- og gasråmateriale ved 700-900 ° C.

Den vigtigste industrielle betydning er pyrolysen af olie- og gasråmaterialer. Pyrolyse af faste brændstoffer (træ, kul og brunkul, tørv, skifer) anvendes også.

De første pyrolyseanlæg blev bygget i Rusland (i Kiev og Kazan) i 70'erne. I det 19. århundrede blev primært petroleum udsat for pyrolyse for at få gas til belysning. Senere blev muligheden for at adskille aromatiske kulbrinter fra harpiksen dannet under pyrolyse bevist. Under Første Verdenskrig (1914-18) blev pyrolyse i vid udstrækning brugt i forbindelse med produktionen af toluen (råmateriale til produktion af et stærkt eksplosivt stof, TNT).

Formålet med pyrolyse af råolie er at opnå carbonhydridgas med et højt indhold af umættede carbonhydrider; gasformige carbonhydrider (etan, propan, butan og deres blandinger) er også råmaterialer til pyrolyse. Pyrolyseprodukter er hovedsageligt ethylen, i nogle tilfælde propylen, butylen og butadien. Nyttige biprodukter fra pyrolyse er harpikser indeholdende mono- og polycykliske arenaer (benzen, toluen, xylener, naphthalen, anthracen osv.). Pyrolysen af ethan, propan, benzin og gasolie producerer ethylen, brint, tør gas (CH4 + C2H6) samt yderligere C3-fraktionen fra propan, benzin og gasolie, O-fraktionen fra benzin og gasolie, let og tung olie fra benzin og gasolie. Det maksimale gasudbytte opnås under pyrolyse af gasformige råmaterialer - ethan, propan, n-butan. Blandt det flydende råmateriale foretrækkes paraffinbenzin med et lavt kogepunkt. Med det maksimale udbytte dannes ethylen af ethan ved 1000 ° C, kontakttiden er 0,01 s.

I industrien er pyrolysen af benzin i rørovne udbredt: en blanding af benzin med damp opvarmes til 840-850 ° C og afkøles derefter hurtigt i et "quenching" -apparat for at forhindre pyrolytisk komprimering af umættede kulbrinter. Damp-gas-blandingen adskilles fra den tunge tjære, vand, gas og let olie fra pyrolyse separeres. Efter destillation af flydende produkter i en pyrolyseenhed opnås 4 fraktioner med kogepunkter: op til 70 ° C, 70-130 ° C (benzen-toluen), 130-190 ° C (C8-C9) og over 190 ° C (tung harpiks). Fraktion Cs indeholder mere end 50% umættede kulbrinter, inkl. cyclopentadien og isopren. Fraktion 70-130 ° C er hydrogeneret, der udvindes benzen og toluen. Fraktion 130-190 ° C indeholder xylener og ethylbenzen (10-12 vægtprocent), styren, inden, dicyclopentadien og andre forbindelser. Fraktionen 190-230 ° C destilleres fra den tunge harpiks for at isolere naphthalen. Den tunge del af harpiksen indeholder harpiksholdige asfaltenkomponenter og bruges som råmateriale til fremstilling af sod eller asfri koks. Udbyttet af flydende pyrolyseprodukter er (vægt%): 2-3 fra ethan, 7-10 fra propan, 8-10 fra n-butan, 12-15 fra propan-propylenfraktion, 20-30 fra benzin, 40- 50 fra petroleum-gasoliefraktion. Verdensproduktion af pyrolyseethylen til produktion af polyethylen, ethanol, styren, ethylenoxid og andre produkter overstiger 50 millioner tons om året.

Pyrolyse (koksdannelse, karbonisering, afgasning) af faste brændstoffer (kul, tørv, skifer, træ) udføres ved høje temperaturer op til 900-1050 ° C, medium temperaturer op til 700 ° C og lave temperaturer op til 500-550 ° C. Hovedparten af pyrolyseprodukter dannes ved temperaturer (° C): kul 300-500, brunkul 250-450, antracit 400-550, tørv og træ 150-400. Pyrolyseprodukterne indeholder flygtige, flydende og faste stoffer: H2, CO, CO2, CH4, C2H4, H2S, NH3, H2O, benzen, (NH4) 2SO4, kultjære, resten er koks eller halvkoks. Udbyttet af pyrolyseprodukter pr. 1 ton kul er: op til 300 nm3 gas, op til 10 kg rå benzen, op til 3 kg NH3 og H2S, op til 120 liter harpiksvand, op til 90 liter harpiks , op til 700 kg kul. Harpiksen består af mere end 400 cykliske carbonhydrider og heteroatomiske forbindelser, såsom naphthalen og derivater deraf, anthracen, phenol, pyridinderivater, quinolin, thionaphthen osv. Fraktioner (° C) opnås ved rektificering af harpiksen: op til 170 let olie , 170-210 phenololie, 210-230 naphthalen, 230-270 absorptionsolie, 270-360 antracenolie, resten er pitch.Pyrolyse bruges i geokemiske undersøgelser af oliekildebjerg til at vurdere deres produktionspotentiale.

Fast affaldspyrolyse

Miljøvenlig affaldsbehandling er et af nøgleområderne for pyrolyse. Disse enheder kan reducere den antropogene faktors negative indvirkning på miljøet betydeligt.

I processen med pyrolyse nedbrydes bioaktive stoffer, smeltes ikke tungmetaller. Efter termisk nedbrydning i pyrolysekedler er der praktisk talt intet uanvendt affald, hvilket gør det muligt at reducere området betydeligt til deres yderligere opbevaring.

Så for eksempel forbrænding af 1 ton dæk forurener atmosfæren med 300 kg sod. Derudover frigives ca. 500 kg giftige stoffer i luften. Genbrug af det samme materiale i pyrolyseanlæg gør det muligt at bruge gummi til energiformål, få genanvendelige materialer til yderligere produktion og reducere skadelige emissioner betydeligt.

Det er muligt at reducere den skadelige effekt på miljøet takket være et flertrinsbehandlingssystem. I pyrolyseprocessen går affald gennem fire faser af bortskaffelse:

- indledende tørring

- revner

- efterforbrænding af resterne af forarbejdning i atmosfæren

- oprensning af de opnåede gasformige stoffer i specielle absorbere.

Pyrolyseanlæg giver dig mulighed for at behandle affald:

- træ forarbejdning virksomheder;

- farmaceutisk industri;

- bilindustrien;

- Elektroteknik.

Pyrolysemetoden håndterer med succes polymerer, spildevand og husholdningsaffald. Negerer indvirkningen på olieprodukter. Perfekt til bortskaffelse af organisk affald.

Den eneste ulempe ved pyrolyseenheder findes i behandlingen af råmaterialer indeholdende klor, svovl, fosfor og andre giftige kemikalier. Halveringstidsprodukterne af disse grundstoffer under indflydelse af temperaturen kan kombineres med andre stoffer og danne toksiske legeringer.

Behovet for pyrolyseplanter

Hovedproblemet med bortskaffelse af affald og andet fast affald ved den diskuterede metode er at finde en effektiv og billig måde at opsamle dampene, der opstår under forbrænding. Ved forbrænding frigøres klor, fosfor, svovl. Desuden adskilles nogle individuelle forbrændinger ved tilstedeværelsen af en reaktion af interaktion mellem klor og andre forbrændingsprodukter, hvilket resulterer i, at der simpelthen kan dannes giftige forbindelser.

Moderne installationer løser et antal af de beskrevne vanskeligheder. For eksempel reducerer den begrænsede tilgængelighed af ilt sandsynligheden for dannelse af toksiner: furan, benzopyren, andre.

Muligheden for at skabe cykliske affaldsforarbejdningskomplekser fører til næsten affaldsfri produktion. Den maksimale energibesparelse opnås. Derudover anvendes den resulterende slagge til vejreparationer, hvilket yderligere øger den økonomiske værdi af forarbejdningen.

Rækken af mulige placeringer af fabrikker udvides (selv på byernes territorium). Da der ideelt set ikke burde være nogen emissioner i miljøet: fraværet af giftige dampe i luften, udelukkelsen af dannelsen af industrielle spildevand (alt indsamles og genbruges cyklisk).

Den sidste fordel, alle ovennævnte muligheder udføres på et ret kompakt udstyr uden store rør, høje skræmmende bygninger. Det er meget muligt at organisere produktionen af sekundært affald i en lille hangar.

Video - pyrolyseanlæg til bortskaffelse af affald:

Træpyrolyse

Denne procedure kaldes også trærevnedannelse, og den stammer fra Rusland. Prototypen på den moderne enhed blev opfundet af vores kulbrændere i umindelige tider. For at få trækul uden adgang til luft antændte de træ under et jordlag.

I dag er denne proces meget mere perfekt og finder sted i flere faser.Revner begynder, når de opvarmes til 2000 ºС. På dette stadium frigøres en stor mængde kulilte. Hvis du fortsætter med at brænde det i atmosfæren, vil du være i stand til at få en enorm mængde energi.

Derefter opvarmes kedlen op til 5000 ºС. I dette temperaturregime opnås methanol, harpikser, acetone og eddikesyre. Det producerer også hårdt kulstof, bedre kendt som trækul.