Mål og mål

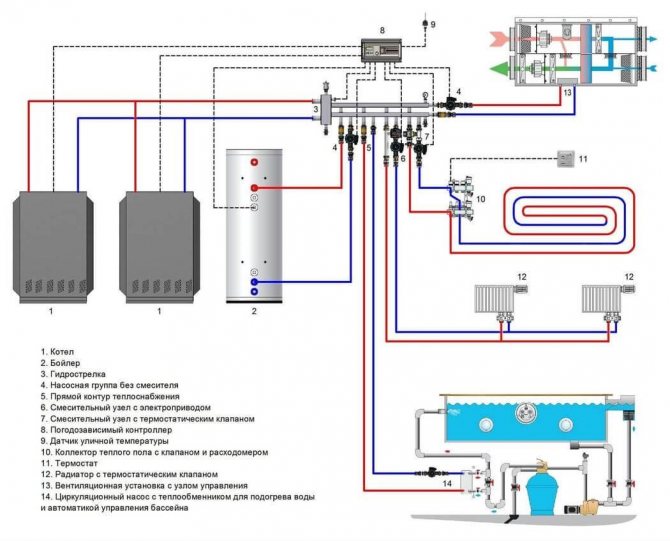

Moderne kedelautomationssystemer er i stand til at garantere problemfri og effektiv drift af udstyr uden direkte operatørs indblanding. Menneskelige funktioner reduceres til onlineovervågning af helbredet og parametrene for hele enhedskomplekset. Kedelhusautomatisering løser følgende opgaver:

- Automatisk start og stop af kedler.

- Kedeludgangsregulering (kaskadestyring) i henhold til de angivne primære indstillinger.

- Boosterpumpekontrol, styring af kølemiddelniveauerne i arbejds- og forbrugerkredsløb.

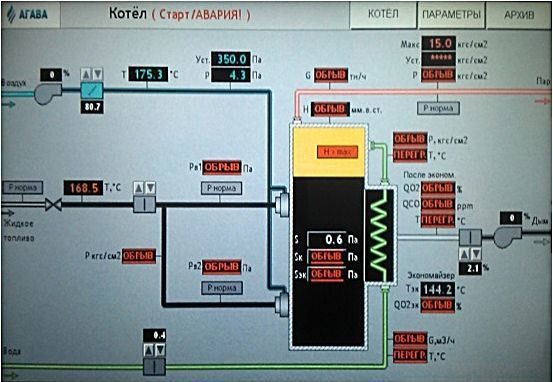

- Nødstop og aktivering af signalanordninger i tilfælde af systemdriftsværdier uden for de indstillede grænser.

Forbedring af automatiseringssystemer til dampkedler: en garanti for deres pålidelige drift

Spørgsmålet om at bruge moderne automatiseringssystemer til drift af dampkedler, ved hjælp af hvilke vi styrer alle faktorer i den teknologiske proces, overvejes. Dette sker gennem måling af de vigtigste parametre for kedlenhedernes drift og rettidig signalering af fejl i kedelsystemet. Således sikrer vi langvarig og problemfri drift af kedelhuse samt øger sikkerheden for teknisk personale.

At reducere antallet af nødsituationer under drift af dampkedler er en af de vigtigste opgaver, som specialister fra mange virksomheder arbejder på at løse. Hele erfaringen med diagnostisk og operationel overvågning af dampkedler viser faren for utilsigtet og dårlig kvalitet af diagnostik af kedlenheders tekniske tilstand. Når mangler ved kontrol ledsages af overtrædelser af reglerne for drift af dampkedler, fører det i mange tilfælde til ulykker og eksplosioner [1].

Hvis vi nævner hovedårsagerne til ulykker i dampkedler, vil vi blive præsenteret for følgende liste: et fald i vandstanden, et overskud af standardtrykket, en overtrædelse af vandregimet, mangler, der er opstået under fremstillingen og reparation.

Det er vigtigt at overvåge rækkefølgen af teknologiske operationer i tilfælde af en nødsituation. For eksempel i tilfælde af et fald i vandstanden i kedlen skal vedligeholdelsespersonalet udføre følgende handlinger: 1) slukke for brændstoftilførslen, 2) slukke for beluftning af ovnen ved at slukke for røgudstødning og ventilatoren, 3) stop med at blæse, 4) stop strømforsyningen til kedlen ved at lukke for forsyningsledningens ventil, 5) lukke kedlens dampafbryderventil (GPZ). Fyldning af kedlen er strengt forbudt. Fyldning af kedlen med vand for at bestemme mulige skader, når vandstanden falder, og kedeltromlen afkøles til omgivelsestemperaturen, kan kun udføres efter ordre fra kedelrummets hoved. Hvad er resultatet af uautoriseret fyldning af en dampkedel med vand under dens nødudløsning? Hvis vandniveauet falder til under det maksimalt tilladte, stopper køling af vægrørene indefra, og temperaturen på deres opvarmning stiger markant. Hvis der på samme tid sættes vand i kedelsystemet, bliver det øjeblikkeligt til damp, hvilket medfører et skarpt spring i tryk, hvilket vil føre til en eksplosion. Nogle tilfælde af dampkedeleksplosioner er repræsenteret af følgende triste liste.

Så den 7. februar 2020 i Republikken Kasakhstan, i landsbyen Akmol, Tselinograd-distriktet, i en separat bygning - et kedelhus, opstod en kedeleksplosion.Resultatet var sammenbruddet og væggen af væggene.

Den 15. februar 2020 eksploderede en dampkedel i Republikken Hviderusland i distriktet Logoisk på Oktyabrskaya Secondary School og dræbte en 24-årig lokal beboer.

Den 20. september 2020 kl. 21.10 i kedelhuset til JSC Teploservice (Korenovsk, Krasnodar Territory), der leverer varme til Central Regional Hospital, Korenovsky District of Krasnodar Territory, kedlen KSVa - 2.5G blev ødelagt og væggene blev delvist kollapset og kedelrummet taget.

Den 1. oktober 2020, i Yakut-landsbyen Batagay, Verkhoyansk-distriktet, på en produktionsbase til produktion af ekspanderet polystyren, opstod der en dampkedeleksplosion, hvoraf tre mennesker døde.

Den 11. november 2020 i byen Kislovodsk var der en eksplosion af en gaskedel i fyrrum nr. 4 på Ostrovsky Street.

Statistikker viser, at eksplosioner forekommer med alarmerende konsistens. Hvordan kan du forhindre nødsituationer? Først og fremmest er det nødvendigt at forbedre systemet til automatisering og beskyttelse af damp- og varmtvandskedler.

Kedelautomatisering skal opfylde følgende krav: 1) tilstedeværelsen af et tilstrækkeligt antal styreenheder til tætheden af gasventilerne BKG; 2) fuld automatisering af tænding af tændingsgruppen af kedelbrændere; 3) installationen af mere avancerede automatiseringssystemer skal være bundet til de eksisterende frekvensdrev, der styrer røgudsugere og blæserblæsere; 4) nem styring [3].

For eksempel anbefaler vi at organisere hovedstyringen af kedelsystemet ved hjælp af OWEN-udstyr. Når vi analyserer produktionserfaring, kan vi sige, at introduktionen af en programmerbar logisk controller PLC100 fra OWEN-firmaet gør det muligt at implementere følgende opgaver med automatisering af dampkedler (for eksempel til PTVM-30 kedler): 1) automatisk sporing af hele processen med antændelse af kedlen i en streng rækkefølge (start af ventilation af ovnen, start af gasventilens tæthedskontrolprogram, start af gasrørledningen, kontrol af beskyttelsen, antænding af tændingen og den første brænder i tændingsgruppen ved operatørens signal , tænding af tændingen og den anden brænder i tændingsgruppen ved operatørens signal, belysning af efterfølgende brændere, opvarmning af kedlen, betjening af kedlen); 2) seriel forbindelse af de nødvendige beskyttelseselementer 3) overvågning af pålideligheden af sikkerhedsautomatisering 4) fastgørelse i computerens hukommelse grundårsagen til kedelfejlen; 5) overvågning af regulatorernes, input / output-modulers sundhed og en programmerbar logisk controller PLC, hvormed kedlen styres; 6) kontrol over antallet af tændte brændere; 7) betjening af en elektronisk optager til styring af de indstillede kedelparametre på operatørens pc.

Hvis vi overvejer problemet med automatisering af en dampkedel af DKVR 10/13-typen, er det nødvendigt at bruge certificerede indenlandske automatiseringsværktøjer, der er baseret på Tecon US TKM410-controlleren for at løse automatiseringsproblemer. Systemsoftwaren leveres af producenten som et komplet sæt med controlleren. Tilvejebringelse af nuværende såvel som arkiveret information udføres på V04-betjeningspanelet. Alle automatiseringsværktøjer er placeret på den automatiserede operatørstation (AWP) i form af et ShUK-skjold (kedelkontrolskab). For at indsamle information i mikroprocessorsystemet anvendes indenlandske sensorer med standard diskrete og analoge udgangssignaler. Sensorerne vælges af omkostnings-, nøjagtigheds- og pålidelighedsårsager og er anbragt i et fælles kabinet for nem brug. Lokal kontrol af gas-, sjældenheds-, luft- og niveauparametre udføres af enheder, der er installeret foran kedlen.

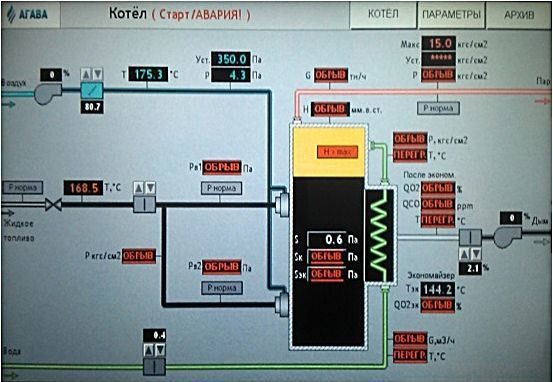

Sikkerhedsautomatisering af processer til dampkedler af DE-typen (DE-4-14GM, DE-10-24GM, DE-6.5-14GM, DE-10-14GM, DE-16-14GM, DE-16-24GM, DE- 25-14GM, DE-25-24GM), der er designet til at generere mættet og overophedet damp, anbefaler vi at bygge på basis af en mikroprocessorenhed (controller) AGAVA 6432.

AGAVA 6432-controlleren, når den kører på gas eller flydende brændstof, i overensstemmelse med betjeningsvejledningen til kedlen, føderale normer og regler inden for industriel sikkerhed, tekniske forskrifter for Den Russiske Føderation og Toldunion inden for sikkerhed, giver: 1) automatisk kontrol af tætheden af gasventiler, 2) automatisk tænding af gaskedlens brænder, 3) halvautomatisk eller manuel tænding af oliebrænderen, 4) efter-nødventilation af ovnen i mindst 10 minutter .

Sikkerhedsafbrydelsen af brænderen sker, når en af begivenhederne detekteres: 1) stigning / fald i gastrykket foran brænderen; 2) sænkning af trykket på det flydende brændstof foran brænderen; 3) sænkning af lufttrykket foran brænderen; 4) sænkning af vakuumet i ovnen; 5) en stigning i niveauet i kedeltromlen over det øvre nødniveau; 6) sænke niveauet i kedeltromlen under det nederste nødniveau; 7) forøgelse af damptrykket i kedeltromlen;

Ud over implementeringen af al obligatorisk beskyttelse udfører automatiseringen, baseret på AGAVA 6432 mikroprocessorenhed (controller): 1) automatisk jævn regulering af kedeleffekten i henhold til damptrykket i kedeltromlen eller gastrykket på kedel; 2) automatisk, jævn styring af brændstof / luft-forholdet ved at styre aktuatoren på ventilatorstyreskovlene eller ventilatormotorens variable frekvensomformer; 3) automatisk jævn regulering af vakuumet i kedelovnen ved at styre aktuatorerne i udstødningsventilatorstyret eller frekvensstyret drev på udstødningsventilatormotoren; 4) automatisk jævn regulering af vandniveauet i kedeltromlen ved at styre aktuatoren til kontrolventilen på vandforsyningen til kedlen; 5) korrektion af tabellen over brændstof / luft-forholdet med iltindholdet i udstødningsgasserne eller ved temperaturen på den luft, der kommer ind i brænderen; 6) styring og beskyttelse af kedlen ved drift på reserve flydende brændstof.

For at registrere begivenheder og kedelens vigtigste teknologiske parametre implementeres en elektronisk optager i controlleren.

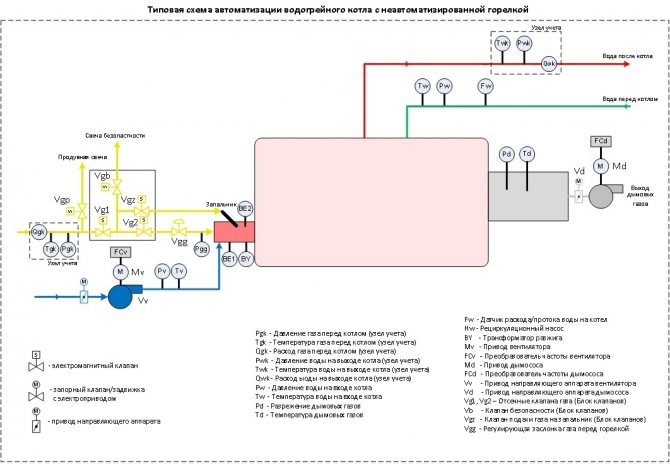

Automatiseringssystemet til en KVGM-type varmtvandskedel skal bygges på basis af KR-300ISh-controlleren med en "øvre niveau" -kontrol.

Samtidig bruger automatiseringssystemet en personlig computer og TRACE MODE 5.0 SCADA-systemet til visning og kontrol.

Lad os overveje hovedelementerne i automatiseringssættet baseret på KR-300ISh-controlleren, som gør det muligt effektivt at kontrollere KVGM-kedlen. De er:

1) ShchUK-programkontrolpanel, hvori der er installeret:

multifunktionel mikroprocessor controller KR-300ISH KGZhT.421457.001, bestående af:

a) styreblok BK-Sh-1-1-XXX-20-1.5-1 med terminalblokstik KBS-72Sh;

b) blok BUSO-Sh-XXXX-0-1.5 med terminalblokstik KBS-96SH-1.5;

c) strømforsyningsenheder til BP-Sh-1-9 og BP-4M-controlleren;

2TRM1 temperatur- og trykmålere;

2) et kort over udøvende enheder, hvori der er installeret:

automatiske afbrydere, omskiftnings- og beskyttelsesudstyr;

kontaktfri reversible startere PBR-2M;

strømforsyninger Karat-22, BP-10, BUS-30;

3) software "LEONA";

4) software "TRACE MODE";

5) tryktransducere med elektrisk udgang af Metran-100, TSM-0193, TSP-0193-typen og aktuatorer af typen MEOF-100 / 25-0.25u-99;

6) tændingsbeskyttelsesanordning ZZU-4;

7) selektive anordninger til impulser af lufttryk, vakuum i ovnen, vandtryk samt elektromagnetiske flowmålere til måling af vandstrømmen fra kedlen.

Således bruger vi moderne automatiseringssystemer til drift af dampkedler og styrer alle faktorer i den teknologiske proces. Dette sker gennem måling af de vigtigste parametre for kedlenhedernes drift og rettidig signalering af fejl i kedelsystemet. Således sikrer vi langvarig og problemfri drift af kedelhuse samt øger sikkerheden for teknisk personale.

Litteratur:

- Føderale normer og regler inden for industriel sikkerhed "Industrielle sikkerhedsregler for farlige produktionsfaciliteter, hvor udstyr, der fungerer under overdreven tryk, anvendes" (Rostekhnadzor-ordre nr. 116 af 25. marts 2014).

- SP 62.13330.2011 * Gasdistributionssystemer. Opdateret udgave af SNiP 42-01-2002 (med ændringsforslag nr. 1)

- SP 89.13330.2012 Kedelanlæg. Opdateret udgave af SNiP II-35–76. SP (Code of Rules) dateret 30. juni 2012 nr. 89.13330.2012

- GOST R 54961–2012 Gasdistributionssystemer. Gasforbrugsnetværk. Generelle krav til drift. Operationel dokumentation. GOST R af 22. august 2012 nr. 54961–2012

- GOST 21204–97 Industrielle gasbrændere. Generelle tekniske krav (med ændring N 1, 2). GOST dateret den 25. april 1997 nr. 21204-97

Automatiseringsobjekt

Kedeludstyr som reguleringsobjekt er et komplekst dynamisk system med mange sammenkoblede input- og outputparametre. Automatiseringen af kedelhuse er kompliceret af det faktum, at hastigheden af teknologiske processer i dampenheder er meget høj. De vigtigste regulerede værdier inkluderer:

- strømningshastighed og tryk på varmebæreren (vand eller damp);

- udledning i ildkassen

- niveauet i fodertanken

- I de senere år er der stillet øgede miljøkrav til kvaliteten af den tilberedte brændstofblanding og som følge heraf på temperaturen og sammensætningen af røggasprodukterne.

REGULATION OM AUTOMATISK DAMPKEDEL

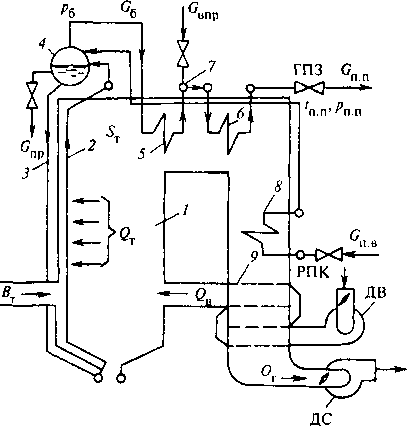

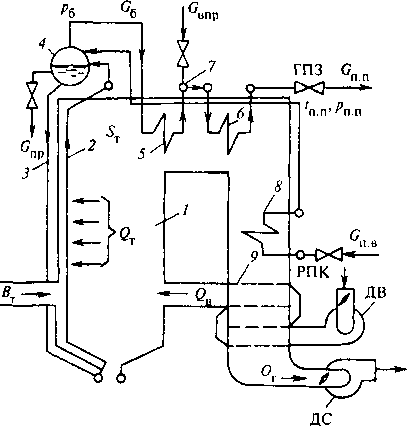

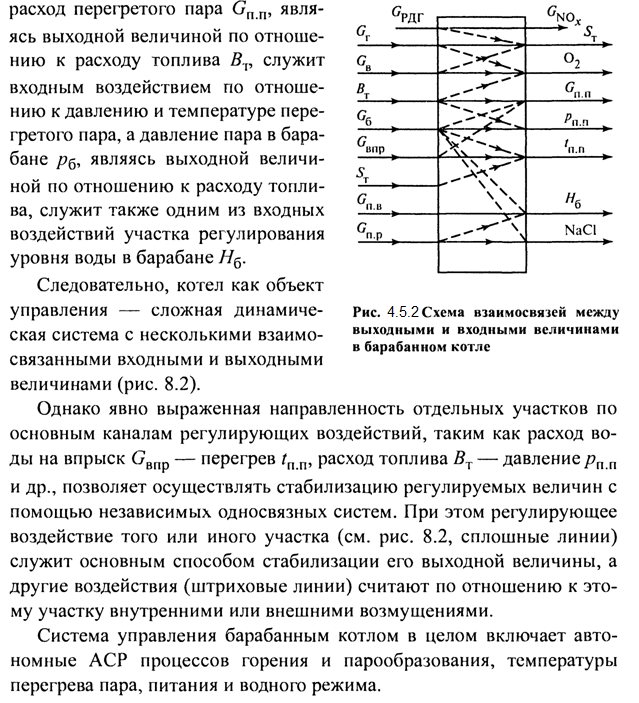

4.5 Tromledampkedel som kontrolobjekt

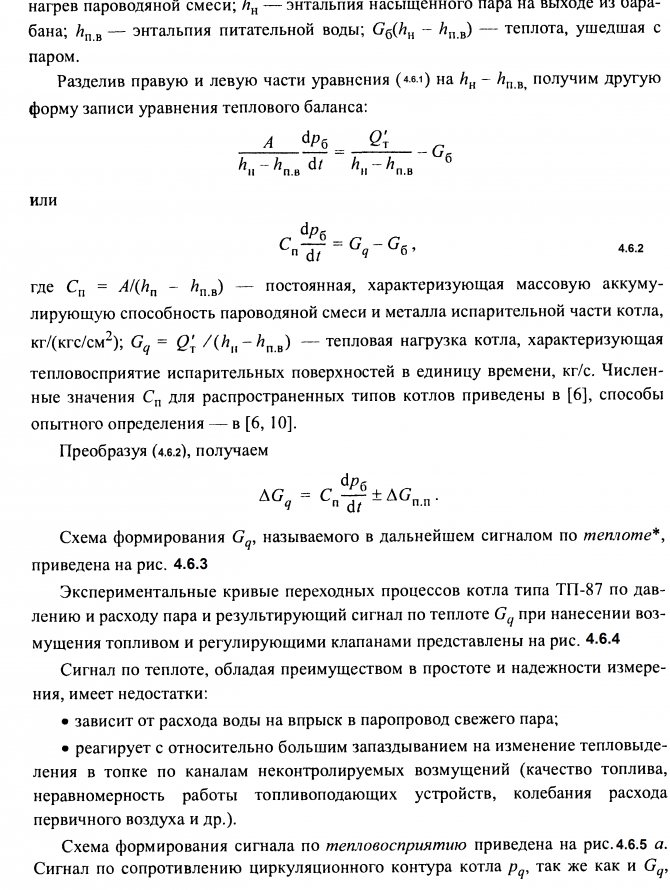

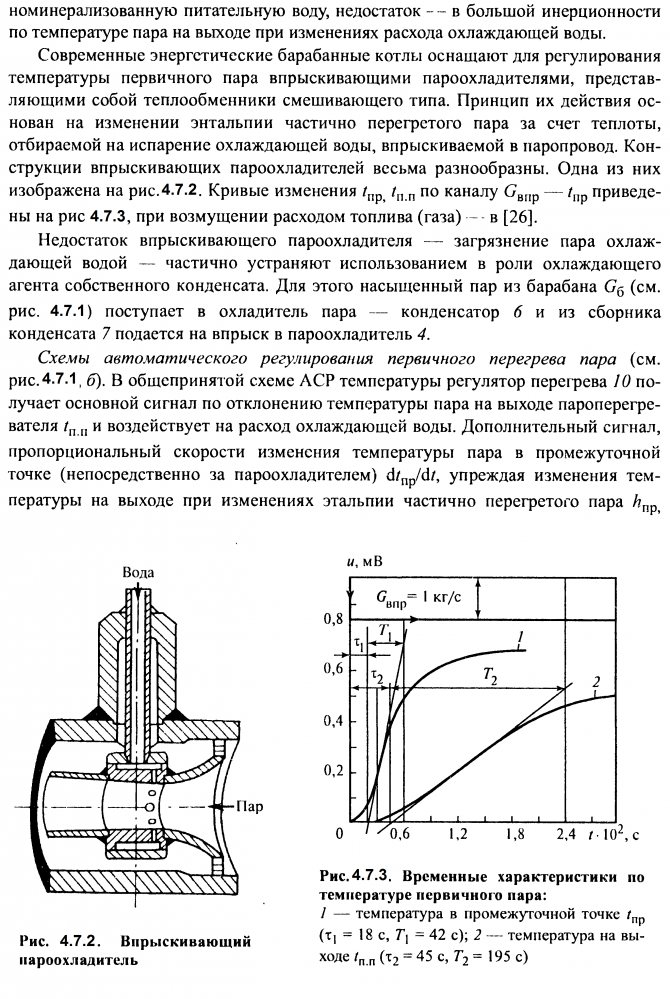

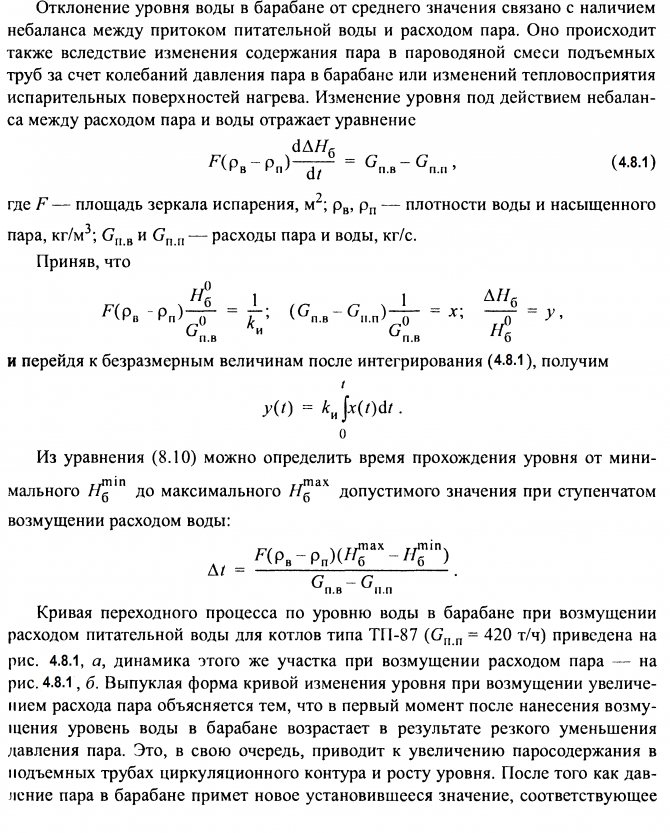

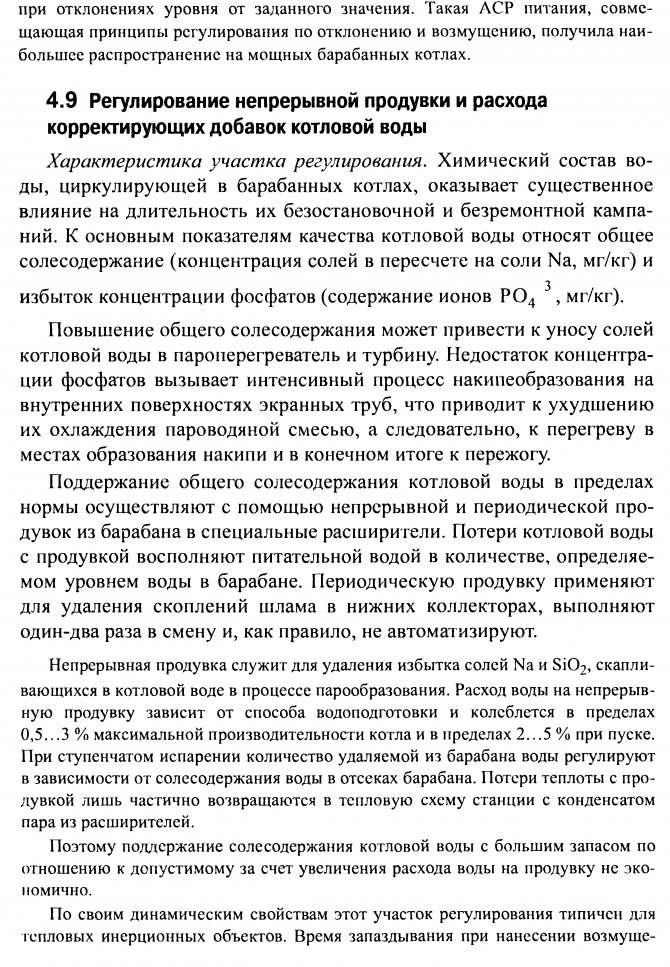

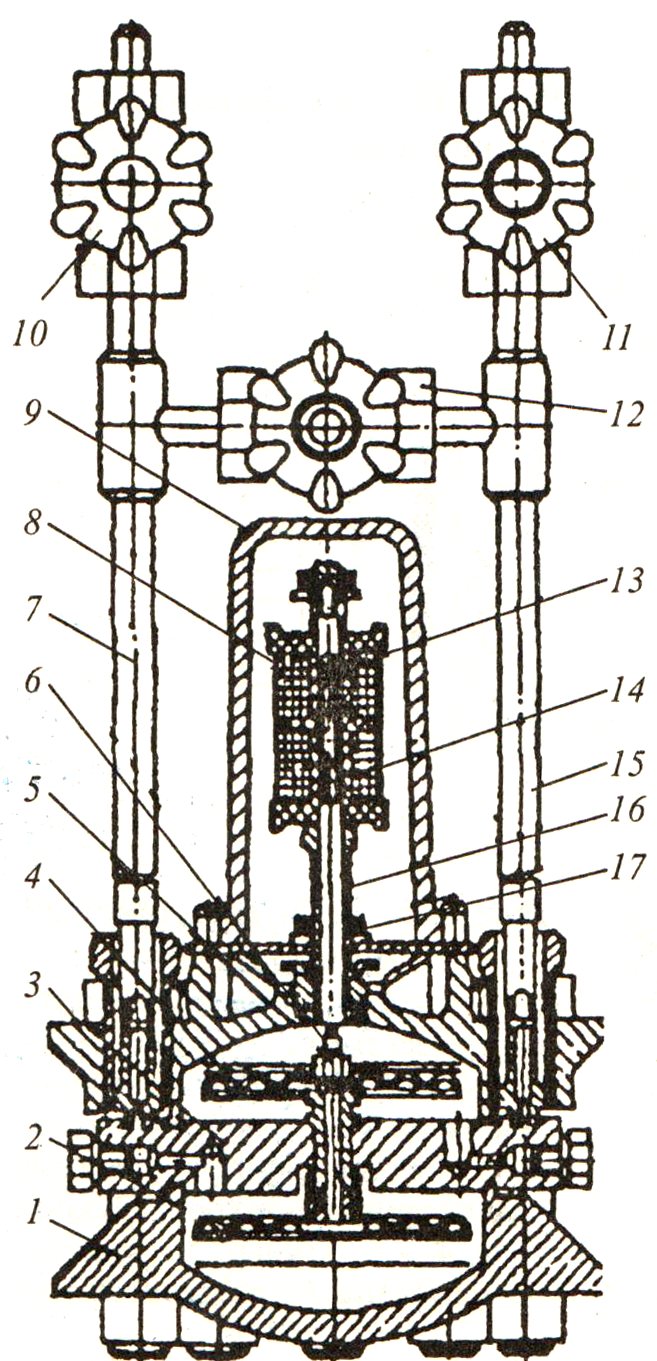

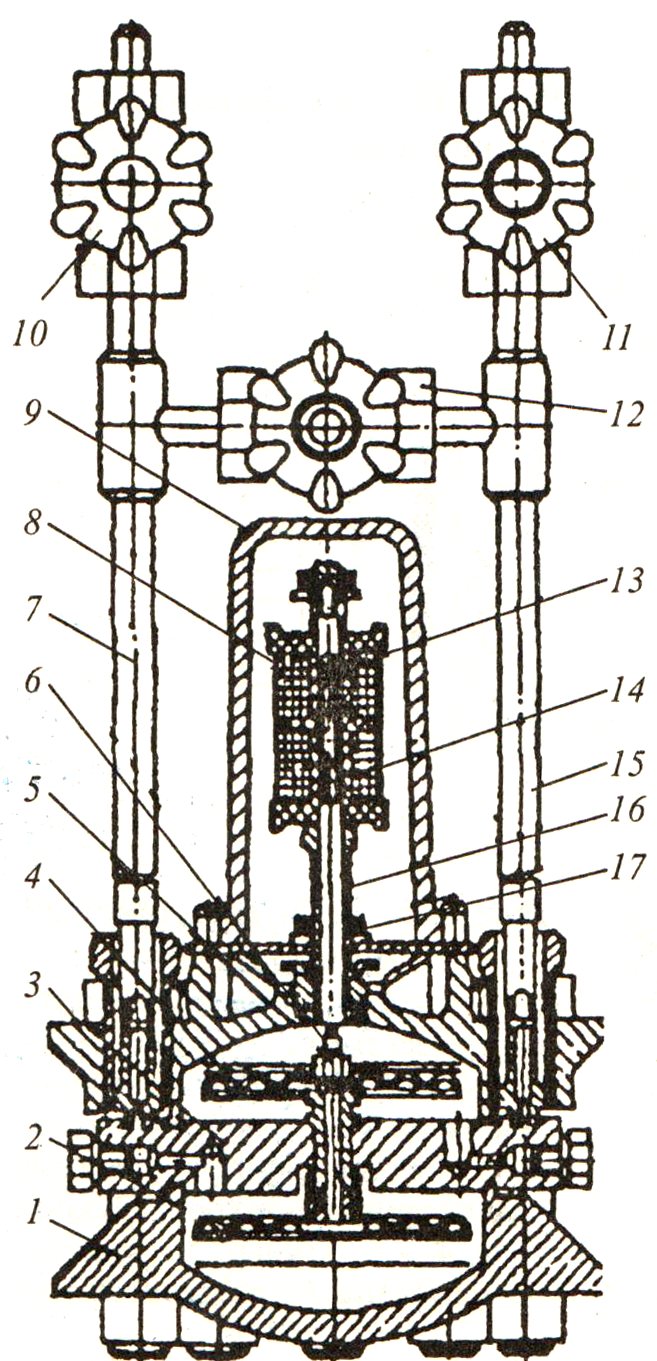

Et skematisk diagram over den teknologiske proces, der finder sted i en tromledampkedel, er vist i fig. 4.5.1. Brændstoffet trænger gennem brænderne ind i ovnen 7, hvor det normalt brændes ved hjælp af en flare-metode. For at opretholde forbrændingsprocessen tilføres luft til ovnen i en mængde QB.

Den pumpes ved hjælp af en DV-blæser og forvarmes i en luftvarmer

9.

Røggasser dannet under forbrændingen Qg

suges fra ovnen med en DS røgudstødning. Undervejs passerer de gennem opvarmningsfladerne på superheater 5,

6

, vandbesparende

8

, luftvarmer

9

og ledes ud gennem skorstenen til atmosfæren.

Fordampningsprocessen finder sted i stigningsrørene i cirkulationskredsløbet 2 og beskytter kammerovnen og forsynes med vand fra nedrørene 3.

Mættet damp Gb fra tromlen

4

kommer ind i overvarmeren, hvor den opvarmes til den indstillede temperatur på grund af stråling fra fakkelen og konvektiv opvarmning med røggasser. I dette tilfælde styres dampens overophedningstemperatur i opvarmningsanlægget 7 ved hjælp af vandinjektion Gvpr.

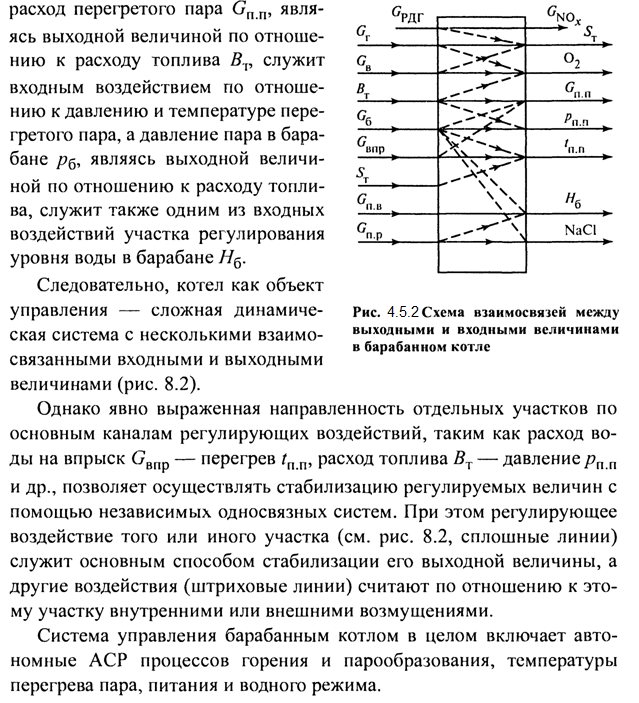

De vigtigste regulerede værdier for kedlen er den overophedede dampstrømningshastighed Gp.p.

, hans pres

Pp.p

og temperatur t

p.p.

... Dampstrømningshastigheden er variabel, og dens tryk og temperatur holdes tæt på konstante værdier inden for de tilladte afvigelser, hvilket skyldes kravene til en given driftsform for en turbine eller anden forbruger af termisk energi.

Derudover skal følgende værdier holdes inden for tolerancerne:

vandstanden i tromlen Hb

- reguler ved at ændre fødevandforsyningen

GP.B

;

støvsuger i den øverste del af ildstedet ST

- regulere ved at ændre udbuddet af røgudsugere, der suger røggasser fra ovnen

Fig. 4.5.1. Grundlæggende teknologisk plan for en tromlekedel:

GPZ - hoveddampventil; RPK - regulerende fødeventil; 1

- ildkasse

2

- kredsløb;

3

- slip groft;

4

- tromle;

5,6

- dampoverhedere; 7 - desuperheater;

8

- økonomizer

9

- luftvarmer

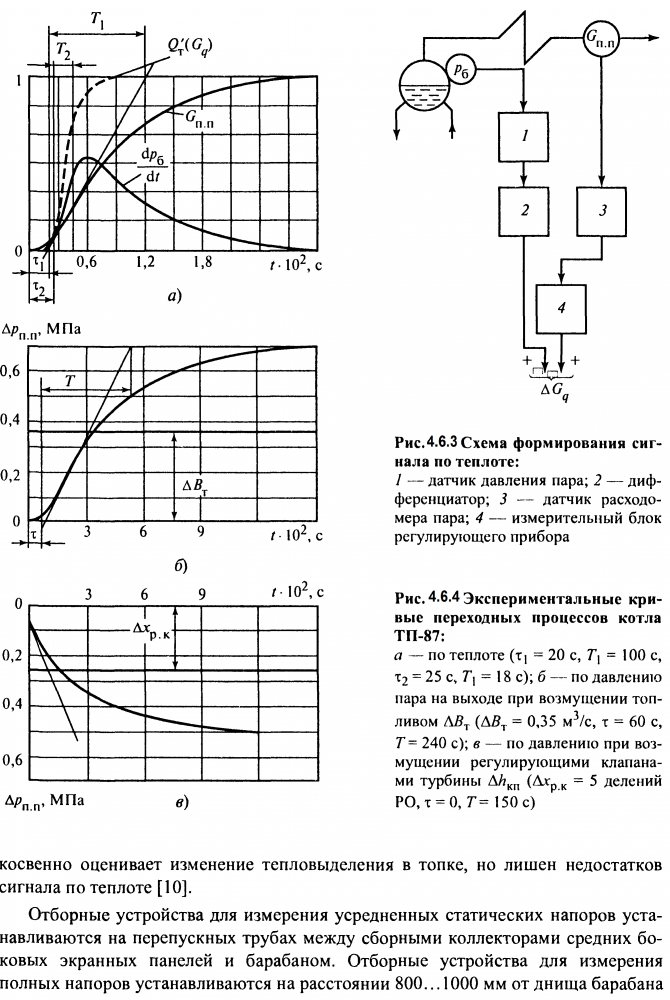

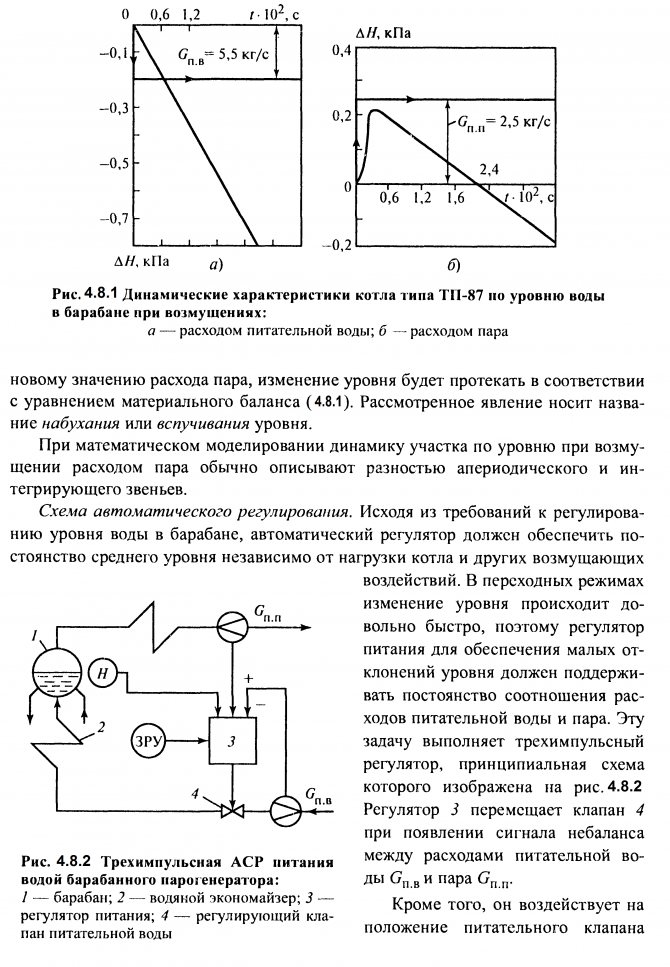

4.6 Regulering af forbrændings- og fordampningsprocesser

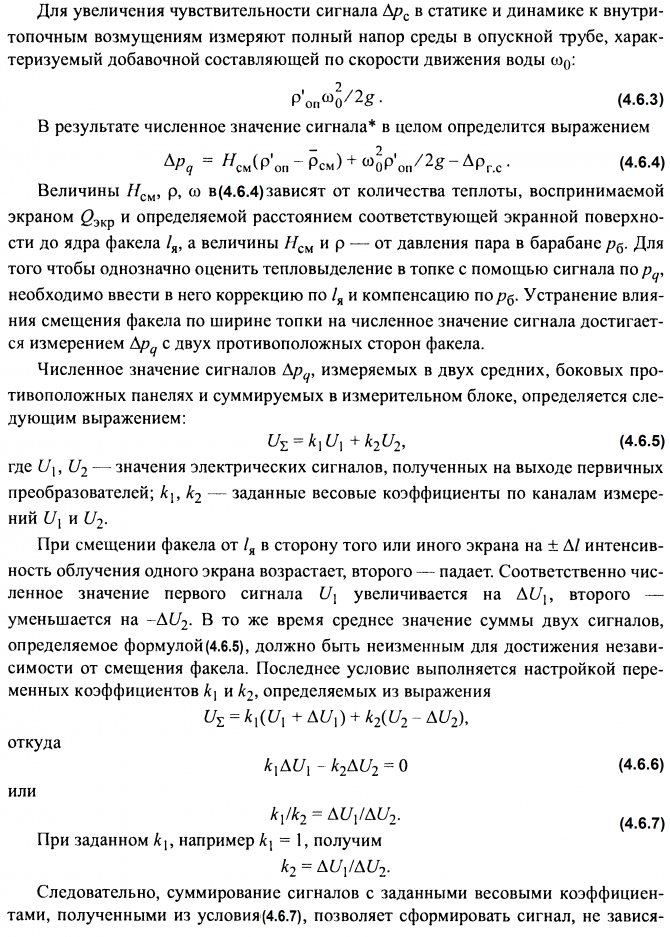

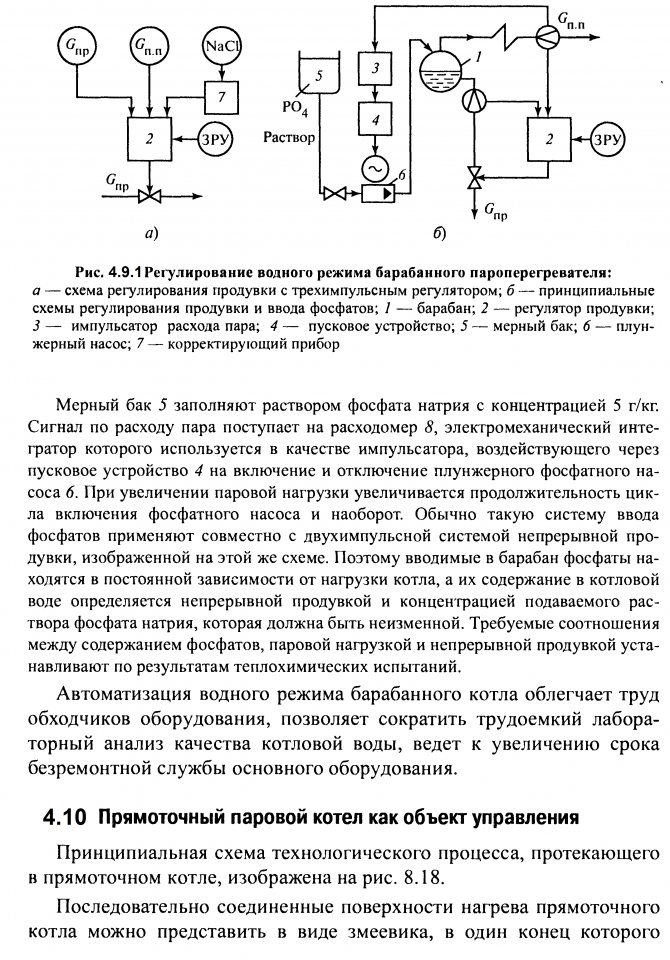

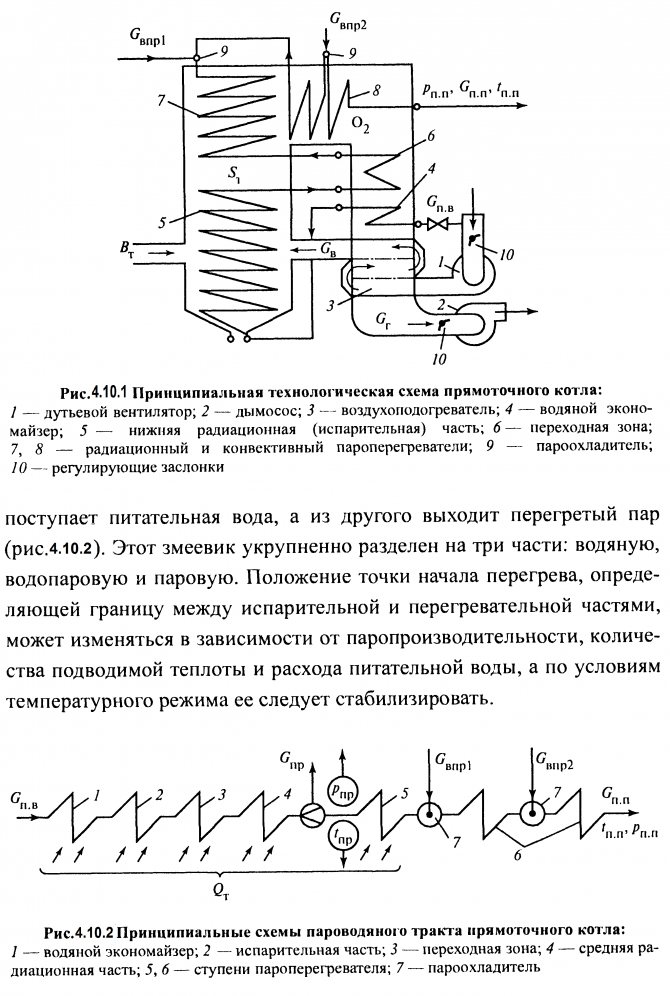

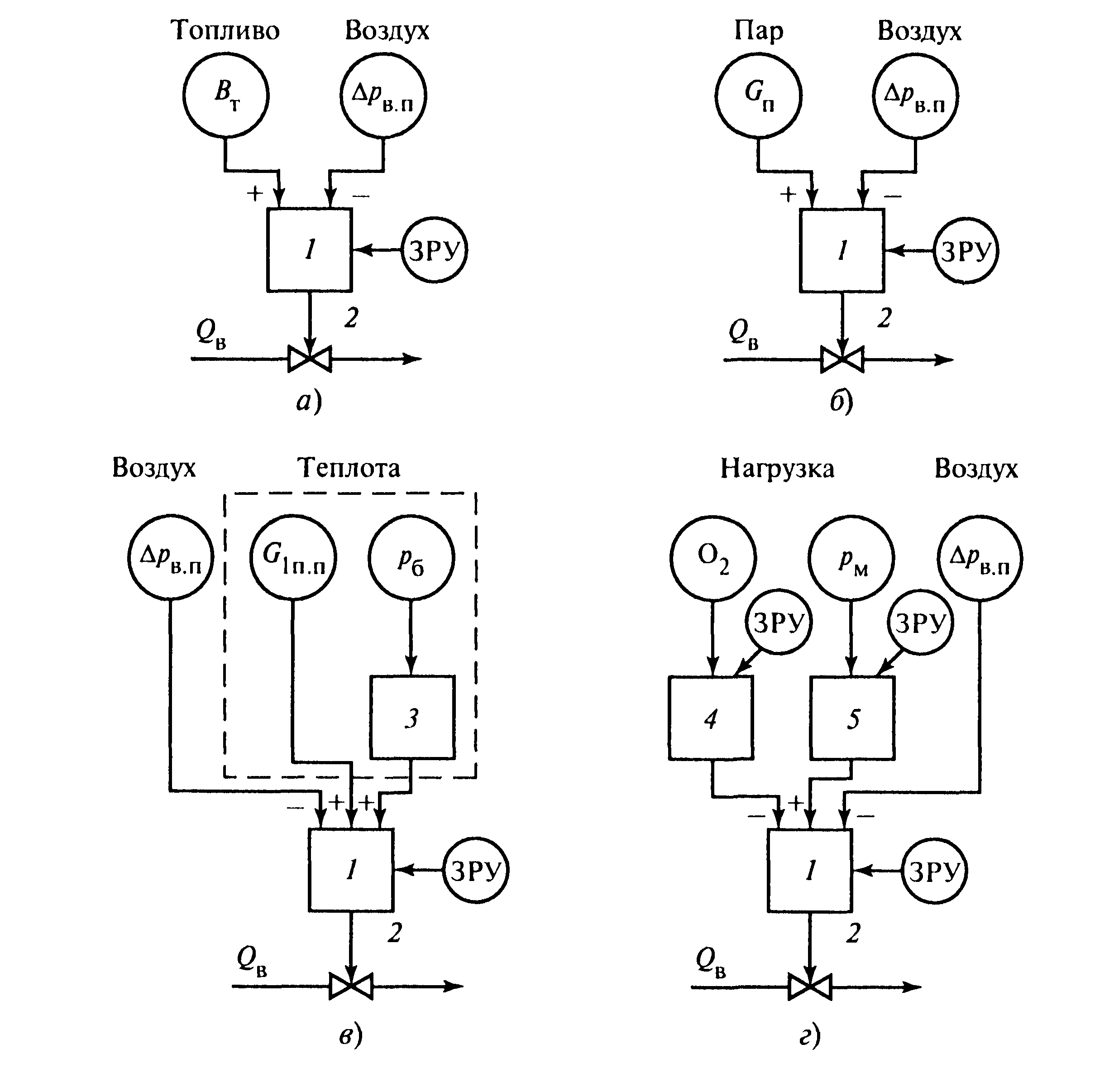

Fig. 4.6.5 Kontrolkredsløbsdiagram

damptryk foran turbinen:

1 - brændstofforsyningsregulator 2 - regulator for rotationsfrekvens (hastighed); 3 - reguleringsventiler til turbiner; 4 - trykregulator; 5 - elektrisk drev af turbinesynkroniseringen

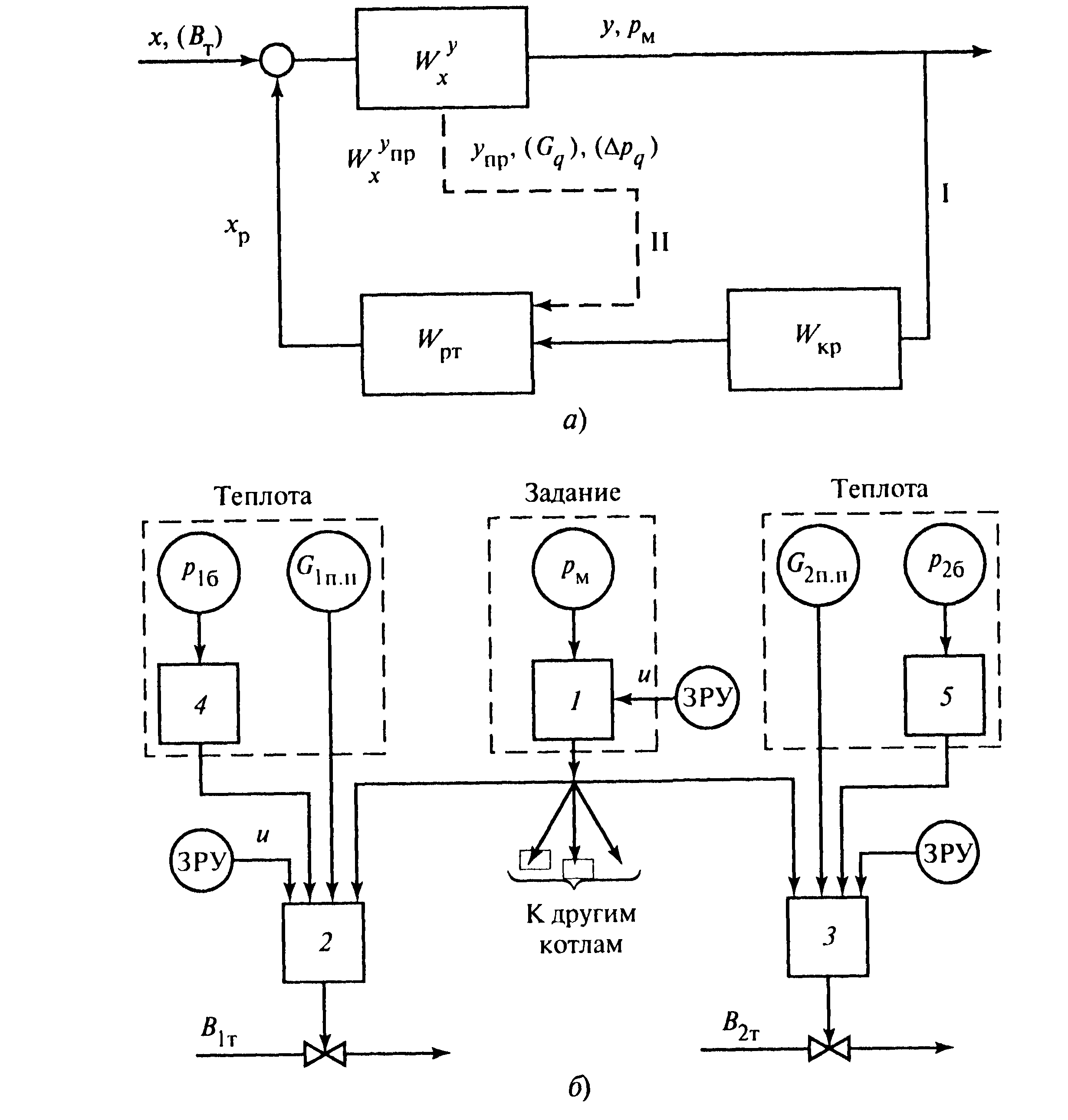

Et skematisk diagram over en lukket ACP for damptryk foran turbinen for den aktuelle sag er vist i fig. 4.6.5, linje men.

I dette diagram opretholdes damptrykket af en trykregulator

4

virker på brændstofforsyningsregulatoren U og turbinens rotorhastighed - hastighedsregulatoren

2.

I grundtilstanden skal effekten af trykregulatoren skiftes til kontrolmekanismen for turbinens 3 reguleringsventiler gennem det elektriske drev til synkroniseringen af turbinen 5 (fig. 4.6.5 - linje b).

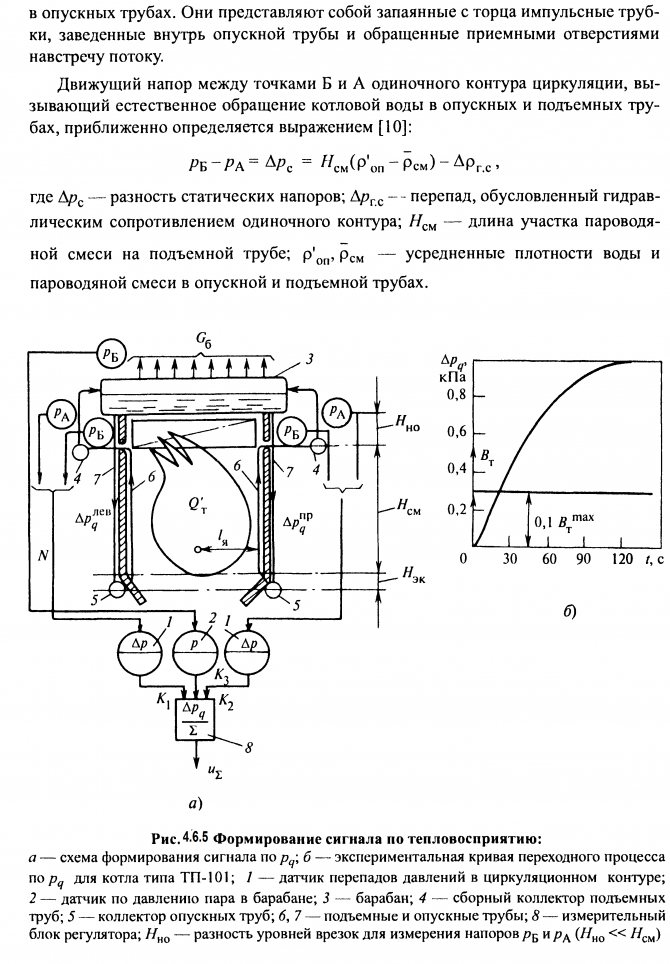

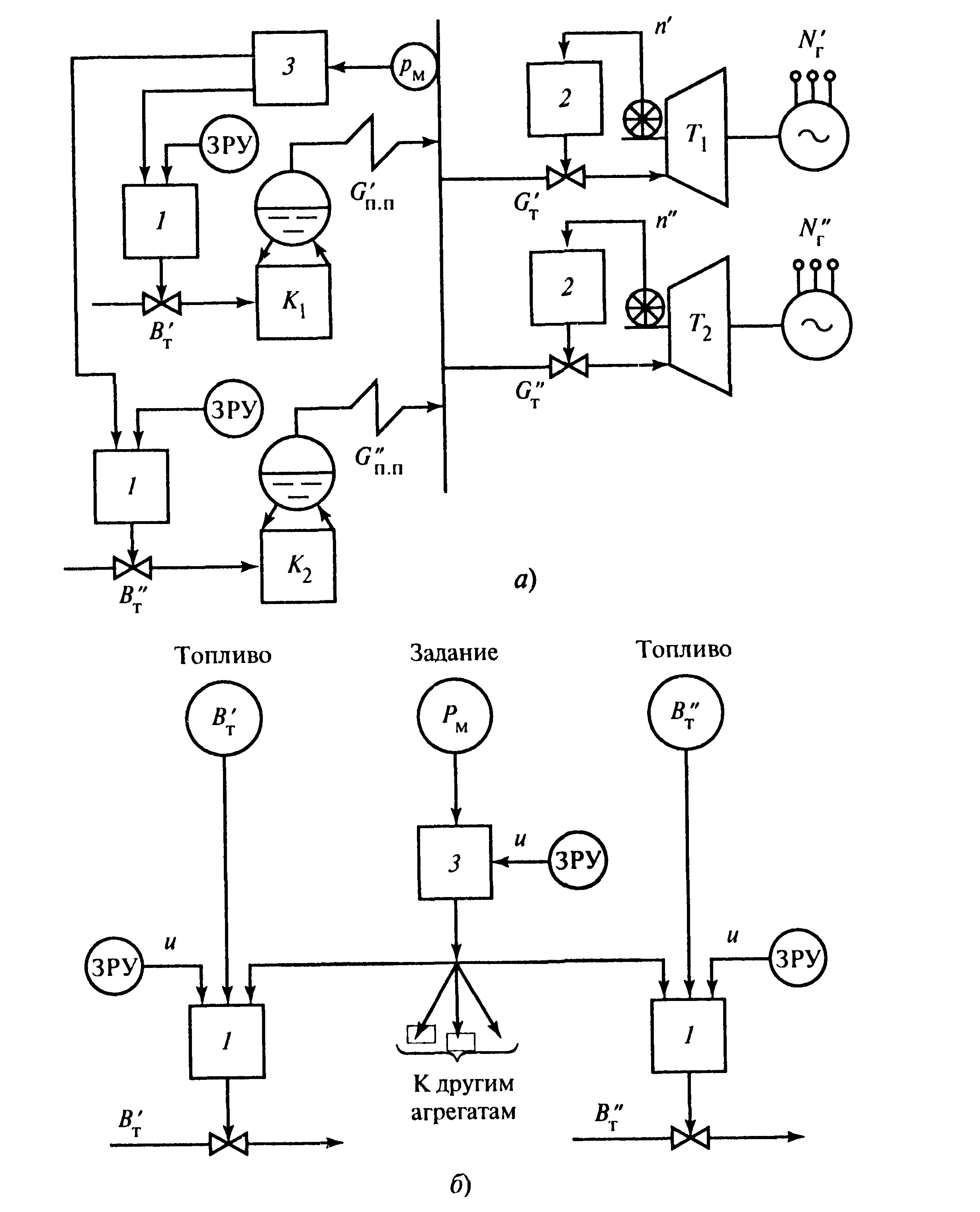

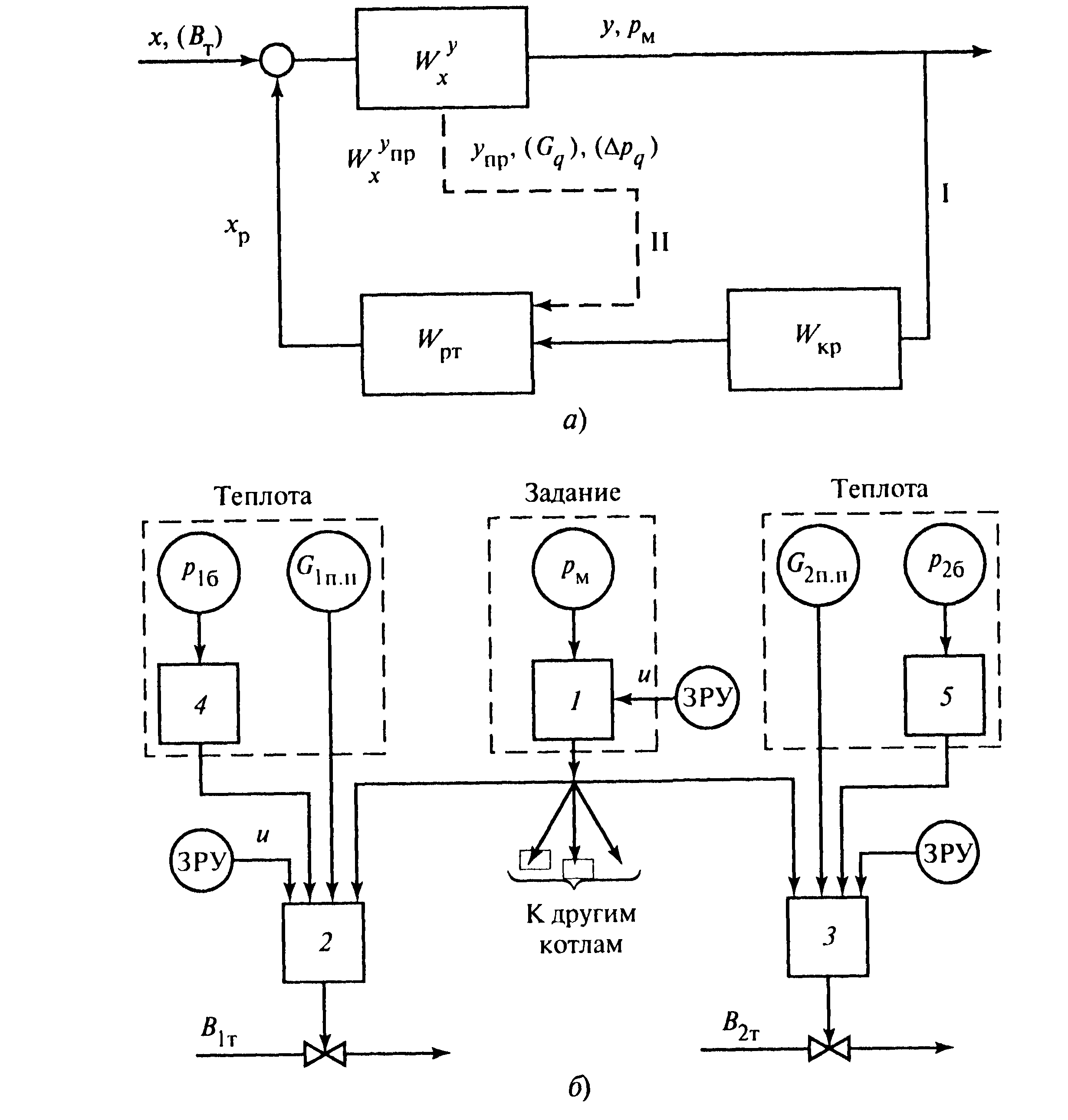

Regulering af en gruppe kedler med en fælles dampledning. Et skematisk reguleringsdiagram for dette tilfælde (diagram med en hovedregulator) er vist i fig. 4.6.7, a. Opretholdelse af damptrykket i den fælles ledning tæt på en konstant værdi i en stabil tilstand sikrer tilførslen af en given mængde brændstof til ovnen på hver kedel. I en forbigående tilstand forårsaget af en ændring i den samlede dampbelastning reguleres damptrykket ved at tilføre brændstof til hver kedel eller del af dem. I dette tilfælde kan der være to tilfælde.

Alle kedler fungerer i regulerende tilstand. Afvigelsen af damptrykket i den fælles dampledning pm vil føre til fremkomsten af et tilsvarende signal ved indgangen til hovedregulatoren 3. Den styrer brændstofforsyningsregulatorerne til alle kedler. Andelen af hver enkeltes deltagelse i den samlede dampbelastning indstilles ved hjælp af manuelle styreenheder (ZRU).

Nogle af enhederne overføres til grundtilstand ved at afbryde forbindelserne mellem brændstofforsyningsregulatorerne og hovedregulatoren. Damptrykket i den fælles dampledning reguleres af enheder, hvis forbindelser til hovedregulatoren ikke er brudt. Denne løsning tilrådes med et stort antal kedler, der arbejder parallelt, når der ikke er behov for at holde alle enheder i regulerende tilstand.

Fig. 4.6.7. Skematiske diagrammer over damptryksregulering i en fælles dampledning med hovedregulator (a) og stabilisering af brændstofforbrug (b):

1 - brændstofforsyningsregulator 2 - turbinehastighedsregulator; 3 - hoveddamptryksregulator K1, K2 - kedler; Т1, Т2 - turbiner

I det første tilfælde sikres ensartet fordeling af belastninger fra dampforbrugeren mellem individuelle enheder, i det andet - stabiliteten af dampbelastningen for enheder, der fungerer i grundtilstand.

Lad os følge driften af AVS med hovedregulatoren i tilfælde af forstyrrelser inden for ovnen. Lad os antage, at forstyrrelsen kommer gennem brændstofforsyningskanalen.

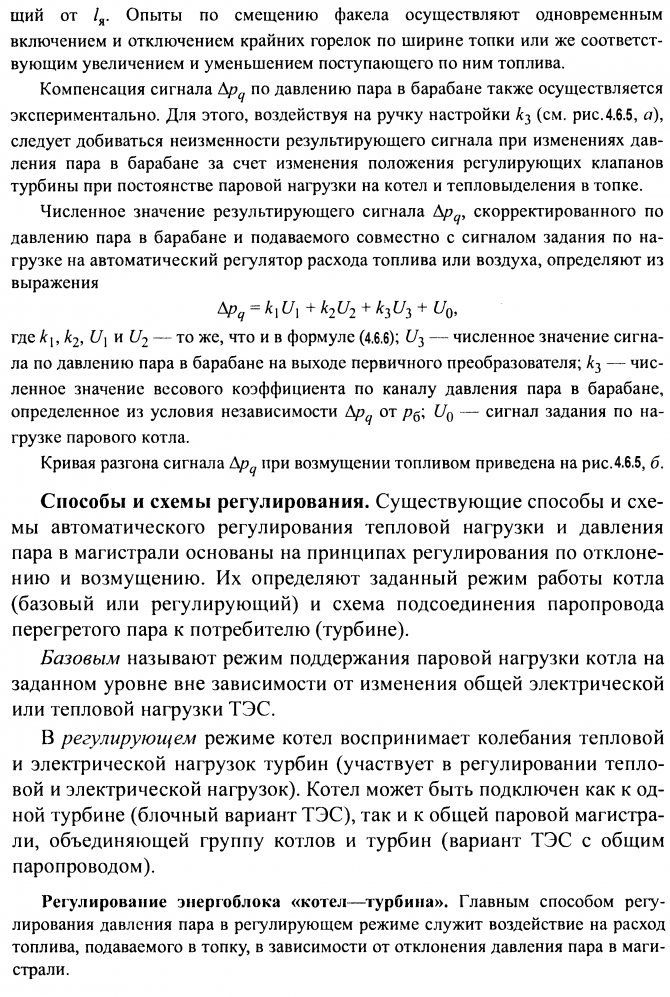

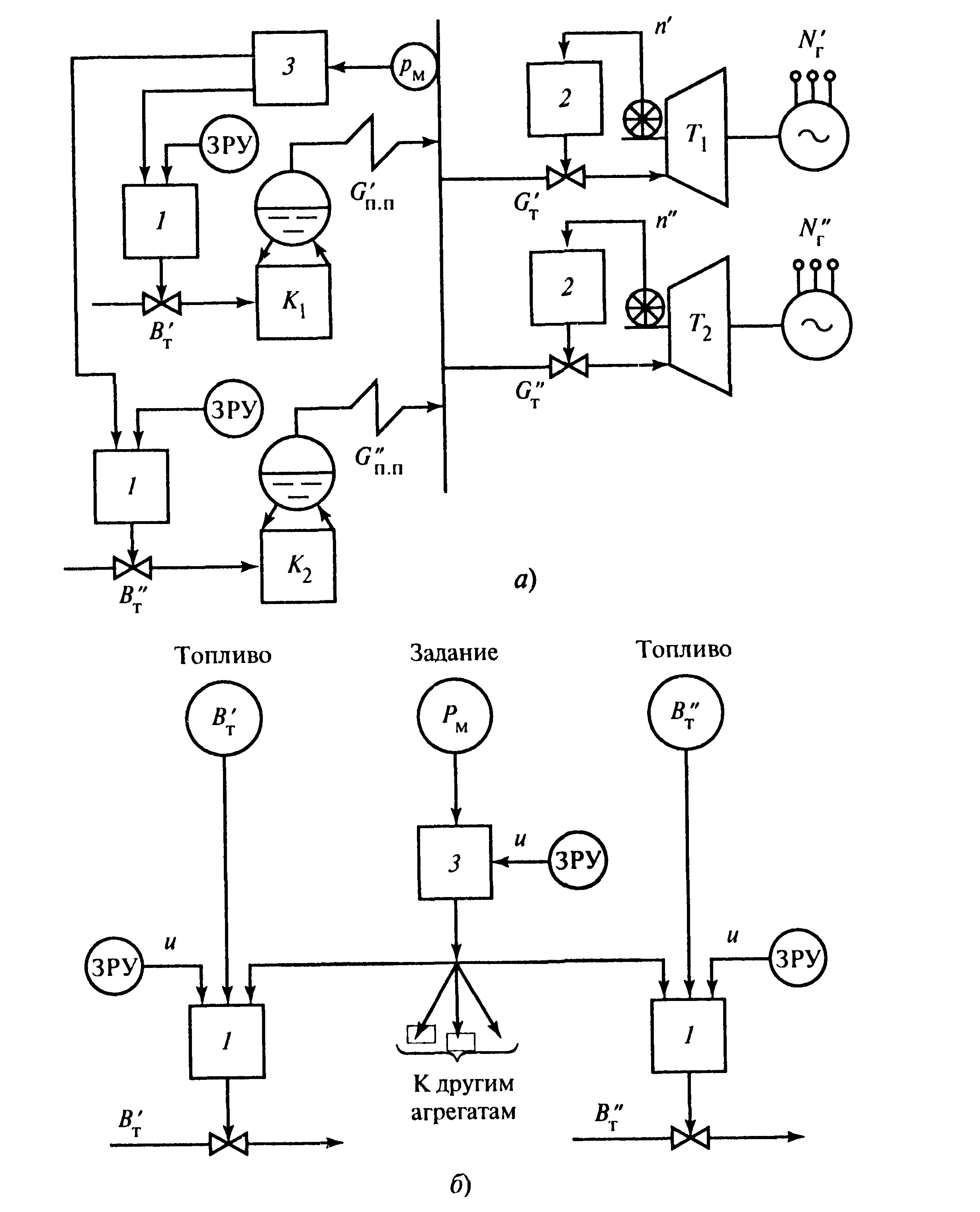

Fig. 4.6.8 Regulering af brændstoftilførslen i henhold til ordningen "referencevarme":

a, b - strukturelle og funktionelle diagrammer; I, II - eksterne og interne konturer; 1 - damptryksregulator 2, 3 - brændstofregulatorer; 4.5 - differentiatorer

Endnu mindre inerti i sammenligning med varmesignalet besidder signalet om varmeopfattelsen af ovnvæggene ∆pq. Dens anvendelse i ACR af en varmebelastning i stedet for et varmesignal gør det muligt at forbedre reguleringskvaliteten på grund af en stigning i stabiliseringskredsløbets II hastighed (se fig. 8.8, a).

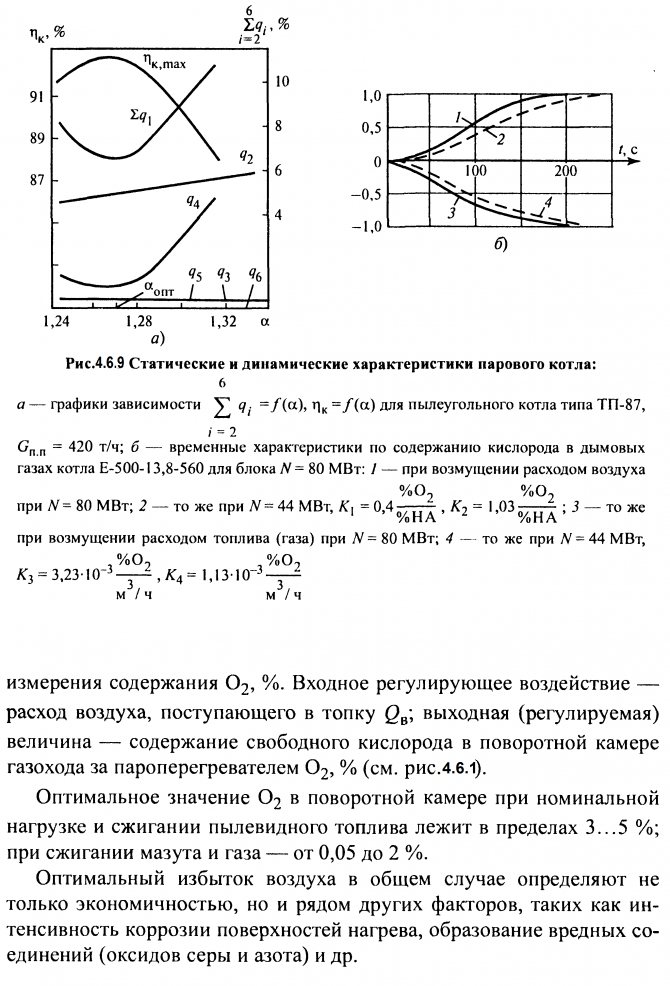

Regulering af effektiviteten af forbrændingsprocessen. Kedelens effektivitet vurderes af effektiviteten, som er lig med forholdet mellem den anvendelige varme brugt til generering og overophedning af damp og den tilgængelige varme, der kan opnås ved at brænde alt brændstof.

Kurver for den forbigående proces i sektionen for iltindholdet 02 i røggasserne bag overvarmeren, når de forstyrres af en forøgelse af luftstrømmen ∆Qw, blæserens styrevinger (HA) i procent af positionsindikatoren ( % UP) og gasbrændstof ∆BT

m3 / h er vist i fig. 4.6.9, b. Sektionens inerti afhænger af forbrændingskammerets volumen og den tilstødende gaskanal samt af forsinkelsen i måleinstrumentet. I den matematiske beskrivelse af de dynamiske egenskaber er dette afsnit repræsenteret som en sekventiel forbindelse af to forbindelser: transportforsinkelse τ og inertial første orden med en tidskonstant T [26].

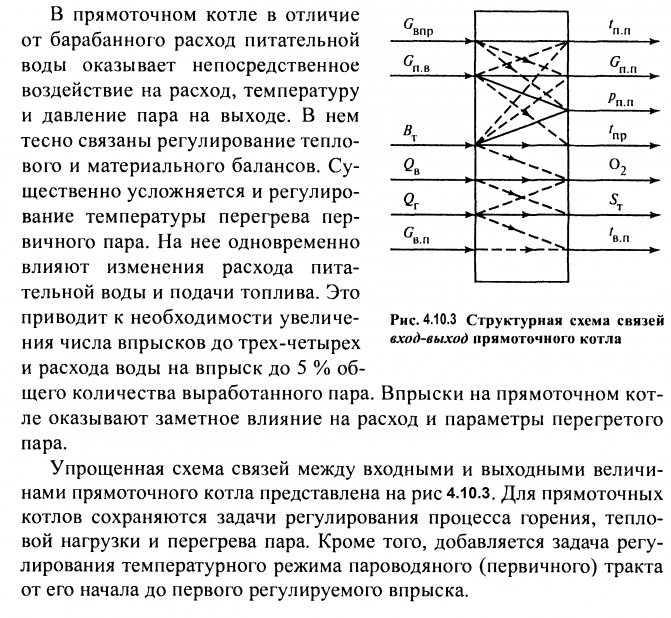

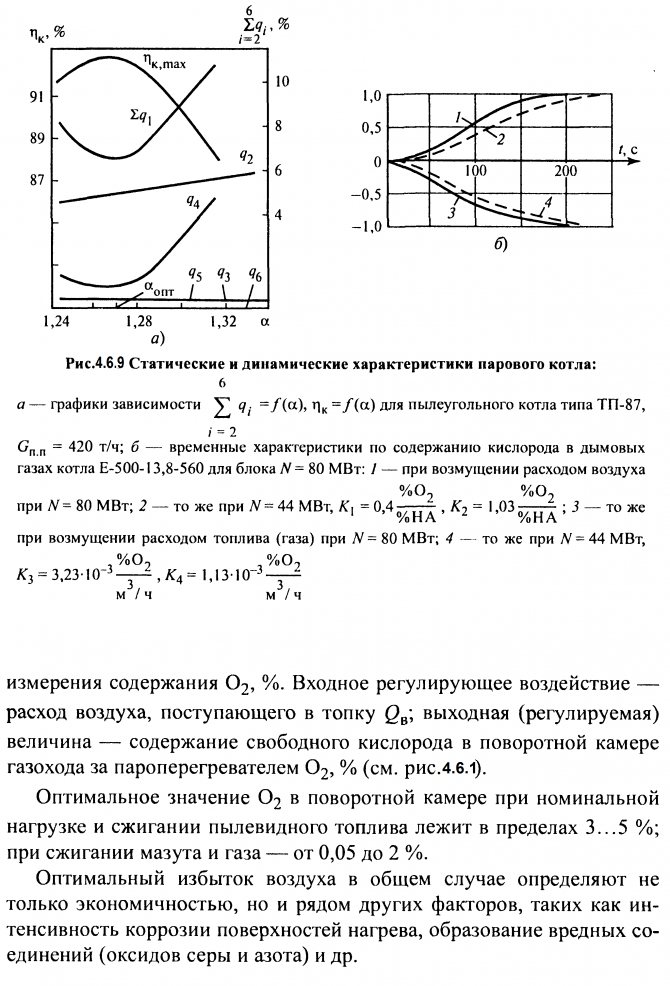

Metoder og ordninger for regulering. Den vigtigste måde at regulere den overskydende luft bag overvarmeren er at ændre den mængde, der leveres til ovnen ved hjælp af blæser. Der er flere muligheder for automatiske lufttilførselsskemaer afhængigt af metoderne til indirekte vurdering af effektiviteten af forbrændingsprocessen ud fra forholdet mellem forskellige signaler.

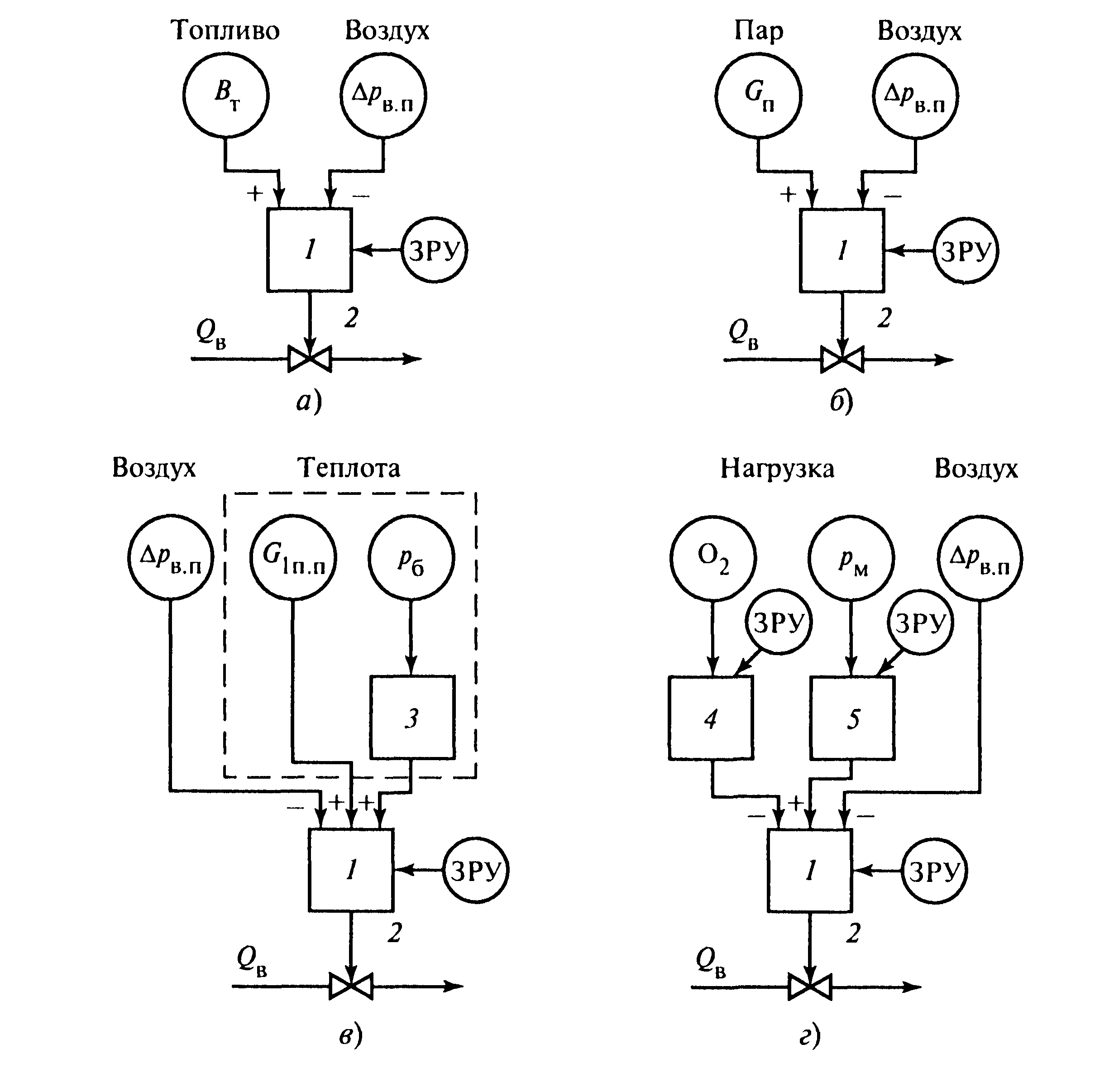

1. Regulering af effektivitet i henhold til brændstof-luft-forholdet. Med en konstant brændstofkvalitet er dets forbrug og den mængde luft, der kræves for at sikre den krævede forbrændingseffektivitet, forbundet med et direkte proportionalt forhold, der er etableret som et resultat af driftstests. Hvis målingen af brændstofforbrug udføres nøjagtigt nok, kan opretholdelsen af et optimalt overskud af luft realiseres ved hjælp af en kontrolskema kendt som brændstofluft (fig. 4.6.10, a). Med gasformigt brændstof udføres det krævede forhold mellem gasmængderne og luften ved at sammenligne trykfaldene over begrænsningsanordningerne, der er installeret på gasledningen og på luftvarmeren RVP eller på en speciel måleenhed til luftstrømningshastigheden. Forskellen på disse signaler føres til indgangen fra den automatiske økonomiregulator, som styrer forsyningen af blæserventilatorerne.

Kontinuerlig måling af fast brændstofforbrug er som allerede nævnt et uløst problem. Undertiden estimeres forbruget af pulveriseret brændstof for eksempel af positionen af reguleringslegemet (tværhovedet på den flade styreenhed), som kun bestemmer frekvensomformerens rotationsfrekvens, men ikke støvforbruget. Denne kontrolmetode tager ikke højde for den kvalitative ændring i sammensætningen og brændstofforbruget forbundet med en forøgelse eller nedsættelse af transportluftens hastighed eller med en forstyrrelse i den normale drift af støvfødere. Derfor er anvendelsen af brændstof-luft-ordningen kun berettiget i nærvær af flydende eller gasformigt brændstof med konstant sammensætning.

2. Regulering af effektivitet i henhold til forholdet mellem damp og luft. Der kræves en anden mængde luft pr. Forbrugsenhed af et brændstof med forskellig sammensætning. Den samme mængde kræves pr. Enhed frigivet varme under forbrændingen af forskellige typer brændstoffer. Derfor, hvis vi vurderer varmetilførslen i ovnen ved hjælp af dampstrømningshastigheden og ændrer lufttilførslen i overensstemmelse med ændringer i denne strømningshastighed, kan der i princippet opnås et optimalt overskud af luft.

3. Dette princip med lufttilførselsregulering anvendes i damp-luft-kredsløbet (fig. 6.6.10, b).

Regulering af effektivitet i forhold til forholdet mellem varme-luft signaler (figur 6.6.10, c). Hvis varmetilførslen i ovnen Qt 'estimeres af forbruget af overophedet damp og ændringshastigheden i damptrykket i tromlen, så er inertien af dette samlede signal (Gq, se fig. 6.6.4, a) under ovnforstyrrelser vil være signifikant mindre end inerti for et signal med hensyn til dampstrømmen Q n n

Fig. 4.6.10. Regulering af lufttilførsel i forhold til forholdet:

a - brændstof - luft; b - damp - luft; c - varme - luft; d - belastning - luft med O2-korrektion; 1 - lufttilførselsregulator 2 - regulerende organ 3 - differentiator; 4 - korrigerende luftregulator 5 - regulering af dampkorrektion til overophedning (belastningsreferenceregulator)

Mængden af luft, der svarer til en given varmetilførsel, måles ved trykfaldet over luftvarmeren eller ved lufttrykket i ventilatorudledningsrøret. Forskellen mellem disse signaler bruges som input til økonomikontrolleren.

fire.Effektivitetsregulering i henhold til reference-luft-forholdet med et yderligere signal for O2-indholdet i røggasserne (fig. 4.6.10, d). O2-indhold i brændselsforbrændingsprodukter karakteriserer overskydende luft og afhænger svagt af brændstofsammensætningen. Derfor er brugen af O2 som et indgangssignal til en automatisk regulator, der påvirker luftstrømningshastigheden, ganske rimelig. Implementeringen af denne metode er imidlertid vanskelig på grund af manglen på pålidelige og hurtigtvirkende iltgasanalysatorer. Derfor er lufttilførselsstyringsordninger under industrielle forhold blevet udbredt ikke med direkte, men med korrigerende handling for O2.

5.

Det er enkelt og pålideligt at opretholde overskydende luft i forhold til varme-til-luft og især damp-til-luft-forhold. For eksempel er økonomistyringssystemet, der fungerer i henhold til opgave-luft-ordningen med yderligere O2-korrektion, blottet for denne ulempe. Systemet som helhed kombinerer principperne for forstyrrelse og afbøjningskontrol. Luftforsyningsregulatoren I ændrer dens strømningshastighed i overensstemmelse med et signal fra hoved- eller korrigerende trykregulator 5, som er en automatisk regulator indstillet af kedelbelastningen. Signalet, der er proportionalt med luftstrømningshastigheden rvp, fungerer som i andre kredsløb:

for det første fjerner det forstyrrelser i luftstrømningshastigheden, der ikke er relateret til reguleringen af effektivitet (tænder eller slukker for støvforberedelsessystemer osv.);

for det andet hjælper det med at stabilisere processen med at regulere selve lufttilførslen, da den samtidig fungerer som et signal om hård negativ feedback.

Indførelsen af et ekstra korrektionssignal for O2-indholdet øger nøjagtigheden ved at opretholde den optimale overskydende luft i ethvert økonomikontrolsystem. Ekstra korrigerende regulator 4 til O2 i indstillings - luftreguleringsskemaet styrer lufttilførslen i tilfælde af ovnforstyrrelser og sikrer direkte vedligeholdelse af den specificerede overskydende luft i ovnen.

Regulering af vakuum i ovnen. Tilstedeværelsen af et lille (op til 20 ... 30 Pa) konstant vakuum ST i den øverste del af ovnen er nødvendigt under de normale forbrændingsmåder. Dette forhindrer gasser i at blive slået ud af ovnen, bidrager til fakkelens stabilitet og fungerer som en indirekte indikator for materialebalancen mellem luften, der tilføres ovnen og udstødningsgasserne. Objektet til sjældenhedskontrol er et forbrændingskammer med gaskanaler, der er forbundet i serie med det fra bakkammeret til sugerørene til røgudstødningsanlæggene. Den indgangsregulerende effekt af dette afsnit er røggasstrømningshastigheden, der bestemmes af tilførslen af røgudstødning. Eksterne forstyrrende påvirkninger inkluderer en ændring i luftstrømningshastigheden afhængigt af enhedens varmebelastning, interne forstyrrelser - krænkelser af gas-luft-regimet forbundet med driften af støvforberedelsessystemer, slaggfjernelsesoperationer osv.

Kurven for signalændring for sjældenhed i den øverste del af ovnen ST med en forstyrrelse af strømningshastigheden af røggasser er angivet i [26]. Afsnittet om sjældenhed har ingen forsinkelse, har lav inerti og betydelig selvnivellering. Stedets negative egenskab er udsvingene i den regulerede værdi omkring gennemsnitsværdien af St 'med en amplitude på op til 30 ... 50 Pa (3 ... 5 mm vandsøjle) og en frekvens på op til flere hertz.

Sådanne udsving (pulsationer) afhænger af et stort antal faktorer, især af pulsationerne af brændstof og luftforbrug. De komplicerer betjeningen af styreenheder, især dem med relæforstærkende elementer, hvilket får dem til at fungere for ofte.

For at udjævne pulseringen er der installeret specielle dæmpningsanordninger foran de primære måleinstrumenter: struprør og skiver, impulsrør med øget diameter eller mellemcylindre (tanke).Til dette anvendes også et elektrisk spjæld, som er tilgængeligt i de elektriske kredsløb i måleenhederne til reguleringsanordninger [21].

Metoder og ordninger for regulering. Reguleringen af vakuumet udføres normalt ved at ændre mængden af udstødningsgasser, der suges ud af røgudstødningsanlæggene. Derudover kan deres levering reguleres:

• roterende sommerfuglventiler med flere akser (se fig. A.2, e);

• styreskovle (se fig. A.7);

• hydrauliske koblinger, der ændrer antallet af omdrejninger på røgudstødningens løber (se fig. A.6) eller ved hjælp af drivmotoren, der ændrer rotationsfrekvensen.

Sammenligning af forskellige kontrolmetoder med hensyn til specifikt forbrug af elektrisk energi til drivning af røgudstødning er vist i fig. A.8.

Fig. 4.6.11. ACP-vakuum i ovnen

Den mest udbredte er sjældenhedskontrolkredsløbet med en enkeltpuls PI-controller, som implementerer princippet om kontrol ved afvigelse (fig. 4.6.11).

Den krævede værdi af den kontrollerede variabel indstilles ved hjælp af vakuumregulatorens manuelle sætpunktomskifter 1. Når kedlen kører i reguleringstilstand, sker der hyppige ændringer i varmebelastningen og dermed ændringer i luftstrømningshastigheden. Driften af luftregulatoren 2 fører til en midlertidig afbrydelse af materialebalancen mellem den indkommende luft og røggasserne. For at forhindre denne overtrædelse og øge vakuumregulatorens hastighed, anbefales det at indføre en yderligere forsvindende effekt fra luftregulatoren via en dynamisk koblingsanordning ved dens indgang 3.

Som en dynamisk kommunikationsindretning anvendes et aperiodisk link, hvis udgangssignal føres til vakuumregulatorens indgang kun i de øjeblikke, hvor luftregulatorens aktuator bevæger sig.

Primær regulering af lufttryk. Hastigheden af støv-luft-blandingen i støvledningerne til brænderne til kedler med en industriel bunker bør kun variere inden for visse grænser, uanset dampbelastningen og den samlede luftstrømningshastighed. Denne begrænsning skal overholdes på grund af faren for tilstopning af støvrørene og på grund af betingelserne for at opretholde de korrekte hastigheder i den primære luft ved brænderens munding.

Reguleringen af den primære lufttilførsel til støvrørene udføres ved hjælp af en regulator, der modtager et signal fra lufttrykket i den primære luftkanal og virker på den primære luftventilatorforsyning eller på gashåndtagsventilerne installeret på de fælles luftindgange til den primære luftkanal.

Den forbigående proceskurve for det primære lufttryk i den fælles boks er angivet i [26].

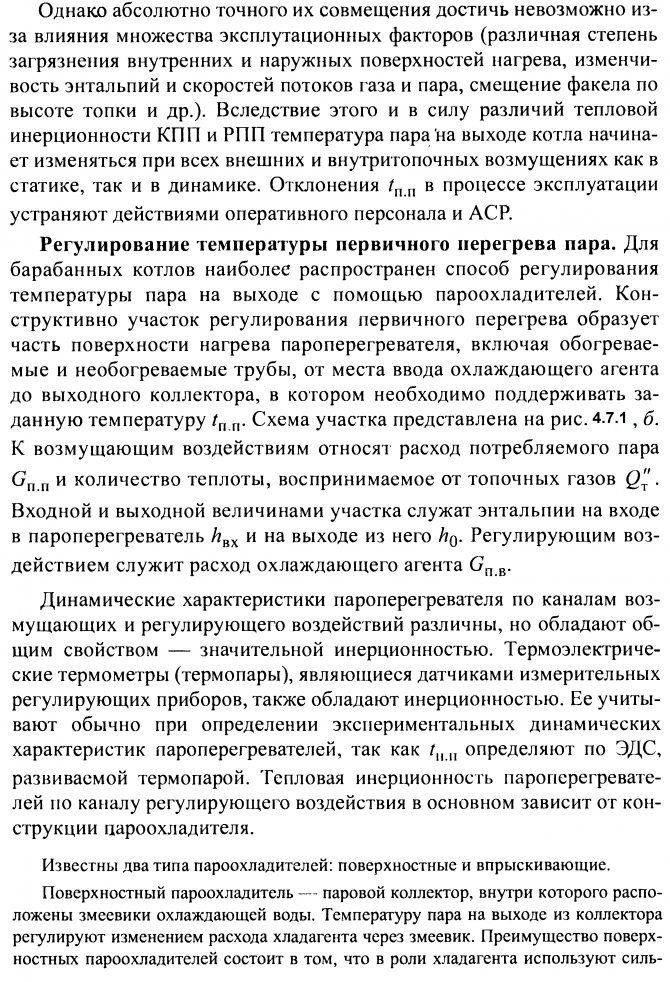

4.6.1 Regulering af overophedning af dampkedler

Dampens overhedningstemperatur ved kedeludgangen er en af de vigtigste parametre, der bestemmer effektiviteten og pålideligheden af dampturbinen og kraftenheden som helhed. I overensstemmelse med kravene i PTE, tilladte langvarige afvigelser af overophedningstemperaturen

forsvinder i stabil tilstand. Til dannelsen af det forsvindende signal anvendes normalt et reelt differentierende link.

Indsprøjtningspunktsindgangen til supervarmerens udløb reducerer sektionens inerti og forbedrer følgelig kvaliteten af kontrolprocesserne. Samtidig fører dette til en forringelse af temperaturregimet af metallet på opvarmningsoverfladerne, der er placeret før opvarmningsanlægget. Derfor anvendes flertrins kontrol på kraftfulde el-kedler med avancerede superheater. Til dette formål installeres to eller flere injektionsanordninger langs dampstrømmen, styret af automatiske temperaturregulatorer.

Dette gør det muligt at mere nøjagtigt regulere dampens temperatur ved udløbet fra kedlen og samtidig beskytte metallet i opstrøms superheatertrin.

Den automatiske regulator ved udgangen af hvert trin fungerer også i henhold til et to-puls-skema: med hovedsignalet til afvigelse af damptemperaturen ved udløbet og et yderligere forsvindende signal for damptemperaturen efter desuperheater.I nærvær af flere dampstrømme styres den primære overhedningstemperatur separat. Installationen af automatiske regulatorer findes på hver af dampledningerne.

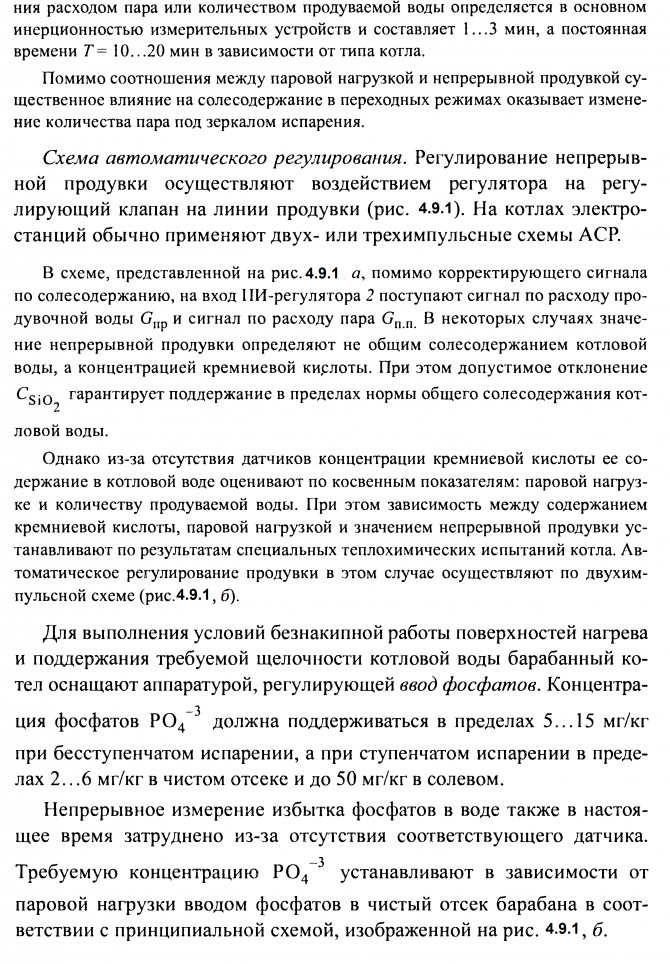

4.8 Regulering af strømforsyningen til dampkedler

Det antages, at de maksimalt tilladte afvigelser af vandstanden i tromlen er ± 100 mm fra den gennemsnitlige værdi, der er indstillet af producenten. Niveauets gennemsnitlige værdi falder muligvis ikke sammen med tromlens geometriske akse. De maksimalt tilladte afvigelser er specificeret under drift. Et fald i niveauet ud over grænserne for det målerglas, der er installeret på tromlen, betragtes som et "spild" af vand, og et overskud af dets øverste synlige del betragtes som et "overløb". Afstanden mellem disse kritiske mærker er 400 mm.

Sænkning af niveauet til tilslutningspunktet for standrørene i cirkulationskredsen kan føre til en forstyrrelse i forsyningen og vandkøling af stigrørene. Konsekvensen af dette kan være en krænkelse af rørstyrken ved leddene med tromlekroppen og i det mest alvorlige tilfælde - udbrændthed. En overdreven stigning i niveauet kan føre til et fald i effektiviteten af separationsindretningerne i tromlen og for tidlig drift af salte i supervarmeren. Genindføring af tromlen og kastning af vandpartikler i turbinen forårsager alvorlig mekanisk beskadigelse af rotoren og bladene. Tromlen leveres med vand en og, mindre hyppigt, to strenge fødevandsledninger, hvoraf den ene tjener som backup.

Automatiseringsniveauer

Graden af automatisering indstilles ved design af et kedelrum eller ved eftersyn / udskiftning af udstyr. Det kan variere fra manuel kontrol baseret på instrumentmålinger til fuldautomatisk kontrol baseret på vejrafhængige algoritmer. Niveauet for automatisering bestemmes primært af formålet, kraften og de funktionelle funktioner i udstyrets drift.

Moderne automatisering af kedelhusdriften indebærer en integreret tilgang - styrings- og reguleringsundersystemerne til individuelle teknologiske processer kombineres i et enkelt netværk med funktionel gruppestyring.

Automatisering af dampkedler DKVR med energibesparende system "Fakel-2010"

| Instrumentering kontrolskab | Motor VFD kontrolstation | Røggasanalysator KAKG, IAKG |

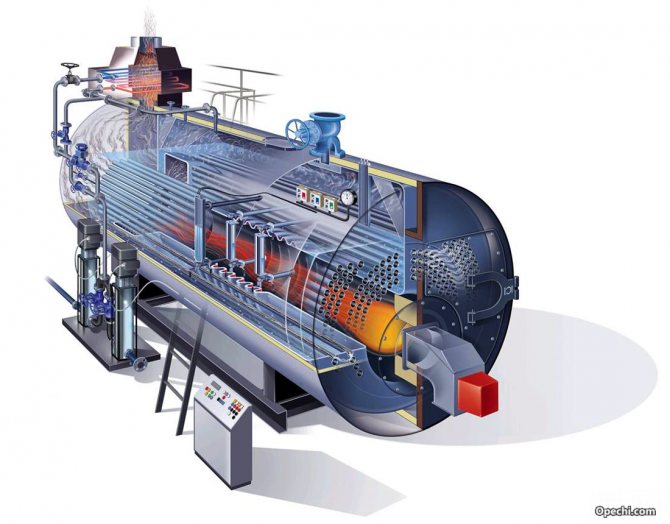

Kort beskrivelse af DKVr dampkedler Nomenklatur for DKVr-dampkedler: DKVr-2.5-13; DKVr-4-13; DKVr-4-13-250; DKVr-6.5-13; DKVr-6.5-23; DKVr-6.5-13-250; DKVr-6.5-23-370; DKVr-10-13; DKVr-10-23; DKVr-10-13-250; DKVr-10-23-250 (370); DKVr-10-39; DKVr-10-39-440; DKVr-20-13; DKVr-20-23; DKVr-20-13-250; DKVr-20-23-370. Dampkedler DKVr (E) er designet til at generere mættet og overophedet damp, der bruges til opvarmning og industrielle kedler og kraftværker. Industrien producerer oliekedler af DKVr-typen med en dampkapacitet på 2,5; fire; 6,5; 10 og 20 t / h med et arbejdstryk på 1,3 og 2,3 MPa (13 og 23 kg / cm2). Kedlerne er udstyret med HMG-brændere, kapaciteten på de installerede brændere bestemmes af kedeludgangen. På kedler med en kapacitet på op til 10 t / h installeres to brændere foran på kedlen i et niveau og på kedler DKVr-20 - tre brændere i to niveauer. Der er installeret en økonomizer på kedlerne for at genvinde varmen fra røggasser. For at tilføre luft til brænderne er kedlen udstyret med en blæser med den krævede kapacitet. For at fjerne røggasser og skabe det nødvendige vakuum i ovnen er kedlerne også udstyret med en røgudstødning med den krævede ydelse. Kedeludgangen reguleres ved at justere brænderens output.

Energibesparende automatisering til kedler DKVr "fra NPF Uran-SPb" JSC NPF "Uran-SPb" udfører et sæt arbejder med teknisk genudstyr til automatisering og gasforsyning af kedlen på nøglefærdigt basis ("Tjenesteomfang») Fra udvikling af designdokumentation til installation af udstyr og driftsjustering baseret på udstyr fra KB AGAVA. NPF "Uran-SPb" er en forhandler af dette firma, bruger enheder i sin udvikling og leverer dem til producentens priser. Under rekonstruktionen af automatiseringen af dampkedler DKVr anvendes forfatterens teknologi til økonomisk og miljøvenlig forbrænding af brændstof "Fakel" i form af et energibesparende system "Fakel-2010"... Automatisk styring af kedlen leveres: med automatisk tænding af brænderne, med korrektion af lufttilførslen til forbrænding i henhold til analysen af røggasser og frekvensregulering af elmotorers rotationshastighed (VFD). Kedelrumsoperatører kan blande sig i driften af automatiseringen ved at overføre den fra "Automatisk" -tilstand til "Manuel" -tilstand. Kedelsikkerhedsautomatiserings- og styresystemet er baseret på AGAVA 6432 mikroprocessorstyringsanordning til kedler, ovne, tørretumblere (controller) AGAVA 6432 controller, når den kører på gas eller flydende brændstof i overensstemmelse med kedlens driftsvejledning, føderale regler og forskrifter i område for industriel sikkerhed, tekniske forskrifter fra Den Russiske Føderation og CU inden for sikkerhed, SP 62.13330.2011, SP 89.13330.2012, GOST R 54961-2012, GOST 21204-97 indeholder:

- automatisk kontrol af tætheden af gasventiler

- automatisk tænding af gaskedelbrænderen,

- halvautomatisk eller manuel tænding af oliebrændere

- beskyttende nedlukning af brændere i tilfælde af en af begivenhederne: stigning / fald i gastryk foran brænderen;

- sænke trykket på det flydende brændstof foran brænderen

- sænkning af lufttrykket foran brænderen

- sænkning af vakuumet i ovnen

- en stigning i niveauet i kedeltromlen over det øvre nødniveau;

- sænke niveauet i kedeltromlen under det lavere nødniveau;

- forøgelse af damptrykket i kedeltromlen

- slukning af brænderen eller tændingslampen

- slukning af røgudsugeren

- slukning af blæser

- afbrydelse af strømforsyning eller spændingstab på fjernbetjenings- og automatiske kontrolenheder og måleinstrumenter.

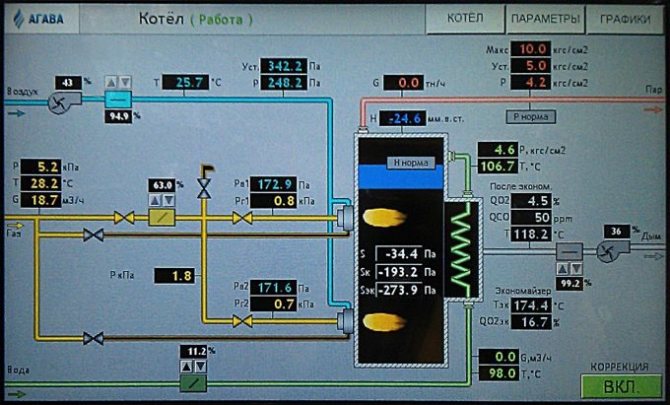

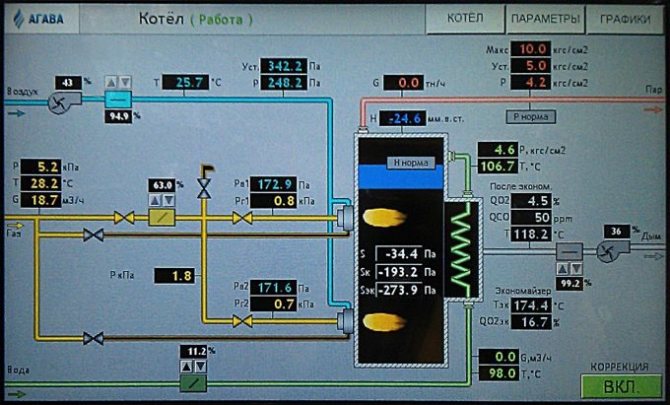

Regulering af kedelkapacitet AGAVA 6432 controller udover at implementere alle obligatoriske beskyttelser udfører:

- automatisk jævn regulering af kedeleffekten i henhold til damptrykket i kedeltromlen eller gastrykket på kedlen;

- automatisk jævn regulering af "brændstof-luft" -forholdet ved at styre aktuatoren til ventilatorstyreskovlen eller det frekvensstyrede drev af ventilatormotoren i henhold til gas- og lufttrykket

- vakuum i kedelovnen ved at styre aktuatorerne til røgudstødningsstyringsindretningen eller det frekvensstyrede drev af røgudstødningsmotoren ved tryk / vakuum i kedelovnen,

- vandniveauet i kedeltromlen ved at styre aktuatoren til reguleringsventilen på vandforsyningen til kedlen;

Regulatorprogrammet kan muliggøre funktionen til at reducere kedeleffekten ved at slukke (afhængigt af det specifikke kedelgasforsyningsskema) en eller to brændere. For at registrere begivenheder og kedelens vigtigste teknologiske parametre implementeres en elektronisk optager i controlleren. Der er desuden installeret en operatørs berøringspanel i kedelskabet (efter ordre), hvor alle analoge signaler fra sensorer vises som indikation i kedelens efterligningsdiagram.

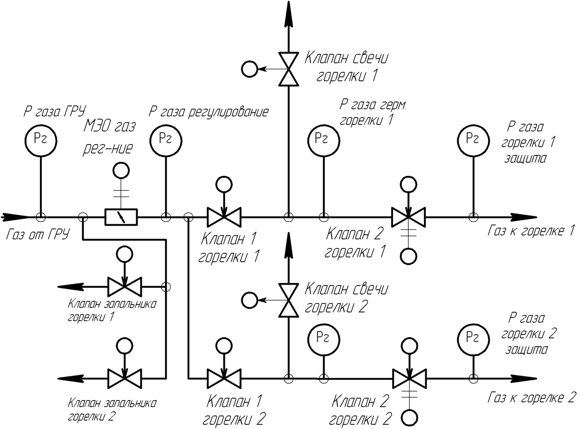

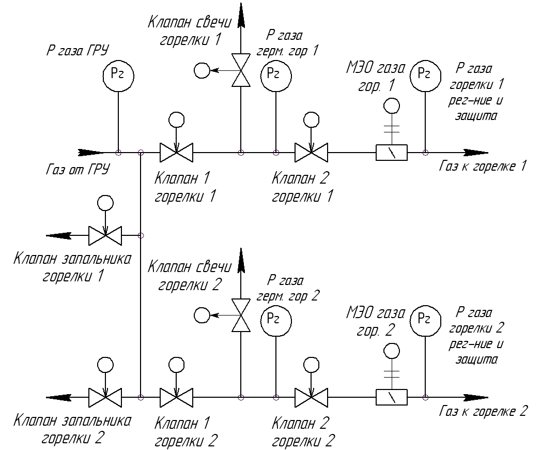

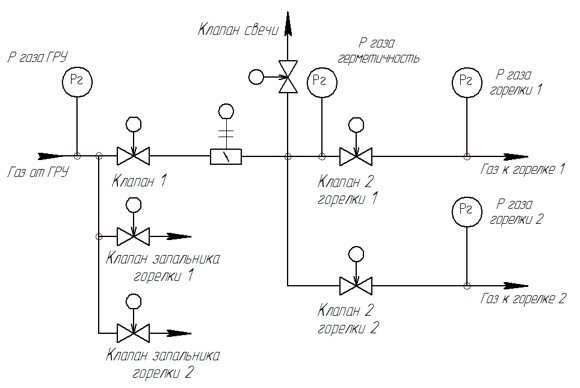

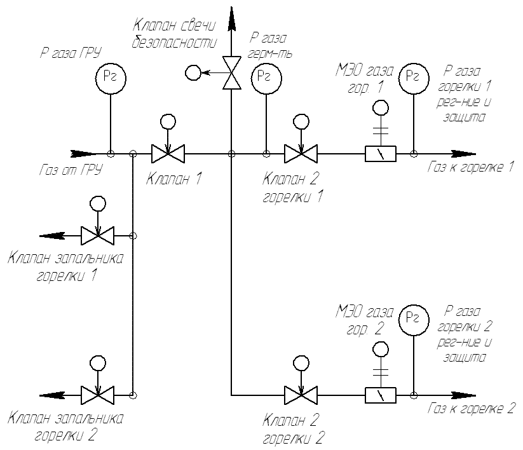

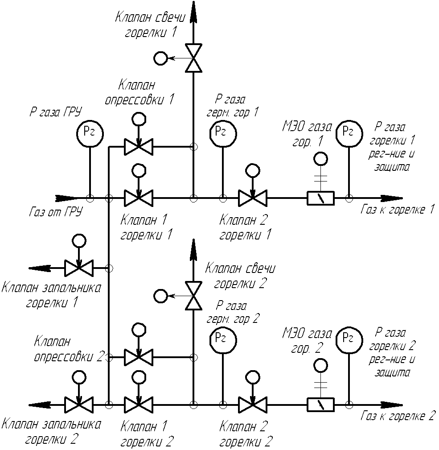

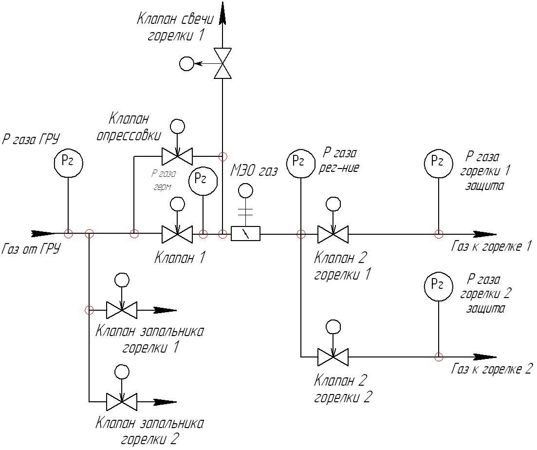

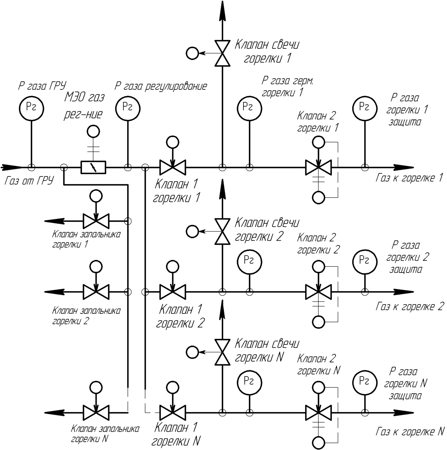

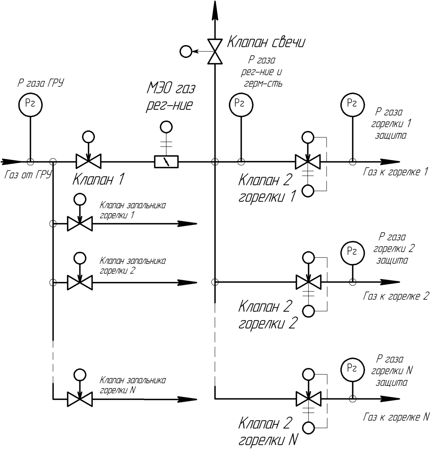

De mest almindelige gasforsyningsordninger for 2-brænderkedler DKVr

|

|

| Komplet gaskredsløb for en 2-brænder kedel, kedlens effektregulering med et fælles gasspjæld. | Komplet gasdiagram over en 2-brænder kedel, kedeludgangsregulering med gasspjæld foran brænderne |

|

|

| Gaskredsløb for en 2-brænder kedel med en fælles første gasventil undervejs, kedeleffektregulering med et fælles gasspjæld. | Gaskredsløb for en 2-brænderkedel med en fælles første gasventil undervejs, regulering af kedeleffekt med gasspjæld foran brænderne. |

|

|

| Komplet gasdiagram over en 2-brænders kedel med yderligere trykprøvningsventiler, kedlens effektregulering med gasspjæld foran brænderne. | Gaskredsløb for en 2-brænder kedel med en fælles første gasventil og en yderligere tryk testventil, kedeleffektregulering med en fælles gasspjæld. |

De mest almindelige gasforsyningsordninger for kedler med 3 brændere DKVr-20

|

|

| Komplet gasdiagram over en 3-brænder kedel, kedeleffektregulering med et fælles gasspjæld. | Komplet gasdiagram over en 3-brænder kedel, kedlens effektregulering med gasspjæld foran brænderne. |

Kedlestyringsautomatiseringssættet inkluderer:

- Instrument- og kontrolskab med installeret i det:

- controller AGAVA 6432.20 regulatorens sammensætning kan variere afhængigt af antallet af krævede kontrol- og overvågningskanaler,

- indikatorer ADI-0.1 eller multi-range meter tryk på gas, luft, sjældenhed ADN, ADR.

- 10-tommer operatørberøringspanel til visning af signaler fra analoge og diskrete sensorer på kedelens efterligningsdiagram og i tabelform, vedligeholdelse af et arkiv med analoge kedelparametre (installeret valgfrit til 2-brænders kedler i overensstemmelse med kravene i spørgeskemaet og obligatorisk for Kedler med 3 brændere);

- positionsindikatorer for aktuatorer ADI-01.7 og vippekontakter til fjernbetjening af kedelregulatorer;

- strømforsyninger, overspændingsbeskyttelsesanordning til strømforsyning af controllermoduler og automatiseringsenheder;

- terminalstik til tilslutning af eksterne enheder.

- Uafbrydelig strømforsyning til instrumentudstyr til beskyttelse mod kortsigtede spændingsfald.

- Et sæt målere til gastryk, luft, vakuumtype ADN, ADR

- Et sæt flammedetektorer ADP til styring af tændingen og brænderen.

- Sæt med trykfølere til damp og flydende brændstof type ADM-100.

- Et sæt temperatursensorer (røggasser, vand osv.).

- Kombineret røggasanalysatorsæt: KAKG - for at rette brændstofforbrændingsprocessen (installeret efter kedlen) IACG - for at kontrollere effektiviteten og kvaliteten af forbrændingen (installeret efter economizer).

- Brændstof- og vandflowmålere (leveres om nødvendigt - typer udstyr i overensstemmelse med projektdokumentationen).

- Et sæt aktuatorer, gasventiler (leveres om nødvendigt - typer udstyr i overensstemmelse med projektdokumentationen).

- Et sæt ERMAN-frekvensomformere eller AGAVA-E-motorstyringsstationer til røgudstødnings- og blæsermotorer.

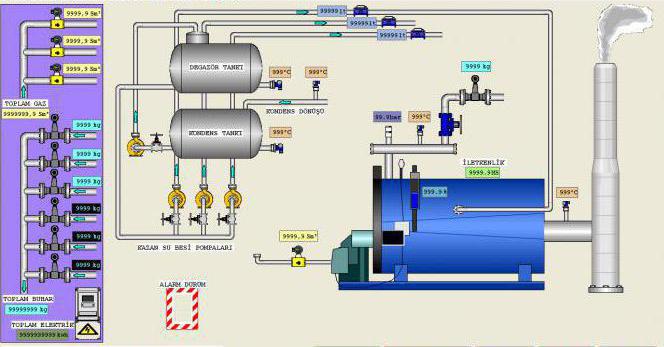

ACS TP "Dispatcher" til kedel DKVr Afhængigt af antallet af kedler i kedelrummet kan afsendelsessystemet enten være en del af det generelle forsendelsessystem i kedelrummet eller implementeres til en kedel. Forsendelsessystemet består af en operatørs arbejdsstation til et kedel- eller kedelrum, som viser:

- efterligningsdiagram over kedlen, der viser: tilstanden af kedelens udøvende mekanismer, værdien af signaler fra analoge sensorer, kedlens driftstilstand;

- grafer over analoge værdier af kedelparametre, aktuelle og arkiverede værdier;

- hændelsesloggen for automatiseringsoperationen.

Forsendelsessystemet giver operatøren mulighed for at:

- overhold kedlens driftstilstande;

- oprette rapporter om kedlens drift i en bestemt periode med deres udskrift på papir;

- udføre fjernstart / -stop af kedlen;

- ændre indstillingen til regulering af kedelens ydeevne;

- sætte i fjerntilstand og styre kedelregulatorerne ved kommandoer fra pc'en (ekstraudstyr, tilgængelig efter anmodning).

Mnemonisk diagram over kedlen på skærmen på kontrolkabinettet eller det automatiserede processtyringssystem "Dispatcher, når den kører på gas

Mnemonisk diagram over kedlen på skærmen på kontrolkabinettet eller det automatiserede processtyringssystem "Dispatcher, når den kører på flydende brændstof

| Kedlens driftsparametertabel på skærmen i "Dispatcher" | Grafer fra arkivet med kedelparametre på skærmen i "Dispatcher" |

I computeren til Dispatcher APCS er komplet information om kedlens drift koncentreret, både nuværende (øjeblikkelig) og akkumuleret (husket):

- på trykket af damp, gas, flydende brændstof, luft;

- om sjældenhed i kedelovnen og i skorstenen før og efter økonomisatoren;

- om temperaturen på den udvendige luft, vand og røggasser før og efter økonomisatoren;

- om vandstanden i kedeltromlen og om placeringen af spjæld, der regulerer gas, diesel, luft, vakuum, vandstand;

- om forbrug af gas, dieselolie, damp, fødevand og om forbrug af elektricitet fra røgudsugeren og blæseren

- om koncentrationen af ilt og kulilte (underforbrænding) i udstødningsgassen efter kedlen såvel som iltkoncentrationen efter økonomisatoren og værdien af kalkens beregnede effektivitet (COP);

- om tilstanden af objektets diskrete (relæ) sensorer, der virker på advarselssignalering (lys og lyd) og alarmsignalering (for at slukke for kedlen):

- afvigelser fra gastryk, niveau i kedeltromlen;

- sænkning af vakuumet i brændkammeret, lufttryk

- tilstedeværelsen af en tændbrænder og en brænderbrænder

- overskud af det tilladte damptryk

- - manglende ventilation af ovnen

- tab af spænding i beskyttelseskredsløb;

- nødlukning af kedlen.

Leveringssæt med ACS TP:

- SCADA-system,

- APCS-software,

- OPC-server Agava-OPC,

- RS-485 / USB-interface-konverter,

- Operatørens arbejdsstation (personlig computer, printer) - leveres efter anmodning

Referenceliste over automatiseringsforsyning

Under udviklingen og fremstillingen af kedelautomatisering leverede virksomheden LLC KB "AGAVA" for perioden 2003 til 2020 automatisering til 360 kedler (se "Reference liste")

Proceduren for bestilling af automatisering eller et komplet sortiment af arbejder med teknisk genudstyr af kedler "DKVr"

JSC NPF Uran-SPb kan udføre et komplet sortiment af nøglefærdige arbejder med det tekniske re-udstyr til automatisering og gasforsyning af kedlen fra udvikling af designdokumentation til installation af udstyr og reguleringsjustering baseret på AGAVA-udstyr.

Efter aftale med kunden kan kun en del af arbejdet (design og idriftsættelse) udføres, men dette bør ikke krænke ophavsretten til NPF Uran-SPb på Fakel-systemet og afsløre hemmelighederne i Know-How.

For bestilling:

- et sæt automatisering til DKVr-kedlen, et spørgeskema udfyldes og sendes til vores adresse;

- ACS TP "Dispatcher" til DKVr-kedlen, spørgeskemaet udfyldes og sendes til vores adresse;

- af projektet med teknisk genudstyr af DKVr-kedlen sendes en designopgave eller et officielt brev til os med angivelse af kedeltypen, antallet af kedler på anlægget underlagt teknisk genudstyr, typer brændstof. (Det er muligt for en specialist at rejse til en præ-designundersøgelse for at udarbejde en designopgave);

- installation og idriftsættelse, en ansøgning foretages i enhver form.

Generel struktur

Kedelhusautomatisering er baseret på et kontrolniveau på to niveauer. Det lavere niveau (felt) inkluderer enheder til lokal automatisering baseret på programmerbare mikrokontrollere, der implementerer teknisk beskyttelse og blokering, justering og ændring af parametre, primære konvertere af fysiske størrelser.Dette inkluderer også udstyr til konvertering, kodning og transmission af informationsdata.

Det øverste niveau kan præsenteres i form af en grafisk terminal indbygget i kontrolkabinettet eller en automatiseret operatørs arbejdsstation baseret på en personlig computer. Her vises al information fra mikrokontrollere på lavt niveau og systemfølere, og operationskommandoer, justeringer og indstillinger indtastes. Ud over at afsende processen løses opgaverne med optimering af tilstande, diagnostik af tekniske forhold, analyse af økonomiske indikatorer, arkivering og datalagring. Om nødvendigt overføres oplysningerne til det generelle virksomhedsstyringssystem (MRP / ERP) eller afvikling.

Arkitektur

Kedel APCS er repræsenteret af fire hierarkiske niveauer.

Det første (lavere) niveau inkluderer sensorer af målte analoge og diskrete signaler, aktuatorer, herunder lukke- og kontrolventiler, PT30-enheder.

Det andet niveau (mellem) indeholder kedlebrænderens kontrolskabe.

Det tredje (midterste) niveau i systemet inkluderer: mikroprocessorkontroller af teknologisk beskyttelse, fjernbetjening, automatisk regulering og informationsundersystem.

Systemets 4. (øverste) niveau inkluderer:

- automatiserede arbejdsstationer for føreren med 100% udskiftelighed i deres funktionalitet (funktionerne på operatørstationen kan kombineres med serverens funktioner)

- en automatiseret arbejdsstation til en systemingeniør - SI, som funktionelt giver dig mulighed for at udføre arbejde for at understøtte et automatiseret processtyringssystem

- printer til udskrivning af begivenhedsrapporter, regieark, ændringslister osv.

Kedeludstyrs automatisering

Det moderne marked er bredt repræsenteret både af individuelle enheder og enheder og af indenlandske og importerede automatiske apparater til damp- og varmtvandskedler. Automatiseringsværktøjer inkluderer:

- tændingsstyringsudstyr og tilstedeværelsen af en flamme, start og styring af brændselsforbrændingsprocessen i kedlenhedens forbrændingskammer;

- specialiserede sensorer (trækmålere, temperatur- og trykfølere, gasanalysatorer osv.);

- aktuatorer (magnetventiler, relæer, servodrev, frekvensomformere);

- kontrolpaneler til kedler og almindeligt kedeludstyr (konsoller, sensor-efterligningsdiagrammer);

- skifteskabe, kommunikations- og strømforsyningsledninger.

Når du vælger tekniske midler til kontrol og overvågning, skal sikkerhedsautomatisering være mest opmærksom, hvilket udelukker forekomsten af unormale situationer og nødsituationer.

Funktioner

- Måling og kontrol af teknologiske parametre

- Påvisning, signalering og registrering af afvigelser fra parametre fra de indstillede grænser

- Dannelse og udskrivning af regnskabsdokumenter

- Arkivering af historikken for parameterændringer

- Beregningsopgaver

- Fjernbetjening af teknologisk udstyr

- Fjernbetjening af aktuatorer

- Udførelse af teknologiske beskyttelsesalgoritmer

- Logisk kontrol

- Automatisk regulering

- Kontrol af passage af kontrolkommandoer til controlleren

- Oprethold enheden i systemtiden

- Differentiering af adgang til systemfunktioner

- Hardware og software selvdiagnostik af controllere med informationsoutput til kortindikatorer og til det øverste niveau

- Kontrol af pålideligheden af informationssignaler

- Hurtig systemkonfiguration og softwarekonfiguration osv.

Delsystemer og funktioner

Enhver automatiseringsskema for kedelrum omfatter delsystemer til kontrol, regulering og beskyttelse. Regulering udføres ved at opretholde den optimale forbrændingstilstand ved at indstille vakuumet i ovnen, den primære luftstrømningshastighed og parametrene for varmebæreren (temperatur, tryk, strømningshastighed).Kontrolundersystemet udsender faktiske data om udstyrets drift til grænsefladen mellem menneske og maskine. Beskyttelsesanordninger garanterer forebyggelse af nødsituationer i tilfælde af overtrædelse af normale driftsforhold, levering af lys, lydsignal eller nedlukning af kedelenhederne med fastlæggelse af årsagen (på et grafisk display, et mindesdiagram, et kort) .

Automatisering "Kontur-2". Princippet om drift af automatisk kontrol

|

Formål:

Automation "Kontur-2" er designet til automatisk at holde damptrykket eller vandtemperaturen (varmtvandskedel) konstant. Installeret på dampkedler med et damptryk over 0,7 kgf / cm2 og varmtvandskedler med en vandopvarmningstemperatur over 115 ° C.

Fabrikant:

Moskva anlæg til termisk automatisering.

Princippet om drift af automatisk kontrol

Ændringen i damptryk registreres af "Sapphire" -sensoren, hvor udgangssignalet til RS-29-regulatoren ændres, hvor det behandles, forstærkes og derefter tilføres til MEO, hvor motoren er tændt, som flytter gasspjældet gennem et håndtagssystem, hvorved gastrykket ændres. Ændringen i gastryk registreres af "Safir" -sensoren for gas, hvor udgangssignalet, der ankommer til RS-29-regulatoren gennem luften, ændres, og når signalerne fra "Safiren" gennem gassen og fra "Saphir "gennem luften er lige store, udgangssignalet fra PC -29 til luft ved MEO stopper og motoren stopper.

Som et resultat af en ændring i belastningen på brænderen ændres vakuumet, dette registreres af "Safir" -føleren i henhold til det vakuum, hvor udgangssignalet skifter til PC-29-regulatoren, hvori det behandles, forstærket og ført til MEO, hvor motoren er tændt, og gennem et håndtagssystem bevæger røgudstødningens styrevinger, indtil det forudindstillede vakuum er genoprettet.

Som et resultat af omdannelsen af vand til damp falder vandniveauet, dette registreres gennem udligningsbeholderen af "Safir" -føleren, i henhold til vandstanden ændres udgangssignalet til RS-29-regulatoren i henhold til vandniveau, hvor det behandles, forstærkes og derefter føres til MEO, hvor motoren tændes, og gennem et løftesystem åbnes fødeventilen.

Driftsprincipper for sikkerhedsautomatisering

Det elektriske signal fra den primære sikkerhedsanordning går til kedelskærmen og gennem sensorrelæet er lyd- og lysalarmen tændt, så går signalet til tidsrelæet, hvor der er en forsinkelse på op til 30 sekunder (undtagen flammeslukning), og hvis operatøren, der skifter til manuel kontrol, ikke gendanner parameteren, bryder tidsrelæet kredsløbet, det elektriske præfiks for den slam-lukkede enhed aktiveres, gastilførslen til kedlen stopper.

Kedelstart med "Kontur" automatik

a) tændingsforberedelse:

- skriftlig ordre

- forbered kedlen til antændelse;

- kontroller at alle afspærringsventiler på gasledningen, bortset fra ventilen til sikkerhedsstikket, er lukket

- kontrollere tilstanden af automatiseringsanordningerne ved ekstern inspektion

- indstil vippekontakten på RS-29 til manuel kontrol;

- installer den elektriske tændingskontakt på den tændte brænder;

- sæt kontakten til blokering af røgudsugeren og blæseren til låst position;

- sæt brændstoftypen til "gas";

- levere strøm til kedelskærmen;

- fjern lydsignalet

- brug mere eller mindre vippekontakter fra RS-29 på gas til at kontrollere MEOs funktion og åbne gasspjældet til positionen i henhold til antændelsesinstruktionerne;

- brug mere eller mindre vippekontakter fra RS-29 til at kontrollere MEO's funktion gennem luften og lukke blæserstyret;

- brug mere eller mindre vippekontakter fra RS-29 under vakuum til at kontrollere MEO's funktion og lukke styreskovlen;

- brug mere eller mindre vippekontakter fra RS-29 på vand for at kontrollere MEO's arbejde;

- tænd røgudsugeren med nøglen fra skjoldet og åbn styreskovlen;

- tænd for blæseren ved hjælp af nøglen fra panelet, og åbn styreanordningen (ventiler brændeovnen i henhold til den tid, der er angivet i instruktionerne, og indstil det minimale vakuum og lufttryk, når ventilationstiden er udløbet;

b) fyring af kedel:

- åbn hovedventilen;

- åbn hanen foran den elektriske tændingsventil, og brug nøglen fra panelet til at tænde den (hvis der ikke er nogen elektrisk tænding, skal du tænde den bærbare tænding og bringe den ind i ovnen);

- tilkobling af lukkeventilen;

- åbn kontrolventilen;

- luk hanen på sikkerhedsstikket;

- efter at have sikret dig, at tændingen er tændt, skal du langsomt åbne betjeningsventilen på brænderen og iagttage gastændingen og trykket i henhold til manometeret;

- luk hanen foran den elektriske tændingsventil (luk hanen på den bærbare tænding og fjern den fra ovnen);

- juster forbrændingen af brænderen;

- skriv i journalen.

Stopper kedlen

- skriftlig ordre

- skift vippekontakten på RS-29 til manuel kontrol;

- ved hjælp af vippekontakter mere eller mindre for at reducere brænderbelastningen til et minimum;

- luk arbejdsventilen;

- luk kontrolventilen;

- åbn hanen på sikkerhedsstikket;

- luk hovedventilen;

- efter at ventileringstiden efter stop er gået, skal du slukke for blæseren og røgudstødningen;

- efter at damptrykket er faldet til nul, skal du slukke for strømmen til stavskærmen;

- skriv i journalen.

- Nødstop foretages med en nøgle fra skjoldet

Kommunikationsprotokoller

Automatisering af kedelanlæg baseret på mikrokontroller minimerer brugen af relæskift og styring af kraftledninger i det funktionelle kredsløb. Et industrielt netværk med en bestemt grænseflade og dataoverførselsprotokol bruges til at kommunikere de øvre og nedre niveauer af ACS, overføre information mellem sensorer og controllere og sende kommandoer til udøvende enheder. De mest anvendte standarder er Modbus og Profibus. De er kompatible med størstedelen af udstyret, der bruges til at automatisere varmeforsyningsfaciliteter. De er kendetegnet ved høje indikatorer for pålideligheden af informationsoverførsel, enkle og forståelige driftsprincipper.

Energibesparelser og sociale effekter af automatisering

Automatisering af kedelhuse eliminerer fuldstændigt muligheden for ulykker med ødelæggelse af kapitalstrukturer, død af servicepersonale. ACS er i stand til at sikre, at udstyr fungerer normalt døgnet rundt for at minimere indflydelsen fra den menneskelige faktor.

I lyset af den kontinuerlige vækst i priserne på brændstofressourcer er den energibesparende effekt af automatisering ikke af ringe betydning. Sparing af naturgas, der når op til 25% i opvarmningssæsonen, sikres ved:

- optimalt forhold "gas / luft" i brændstofblandingen ved alle driftstilstande i kedelrummet, korrektion for niveauet af iltindhold i forbrændingsprodukter;

- evnen til at tilpasse ikke kun kedler, men også gasbrændere;

- regulering ikke kun af temperaturen og trykket på kølemidlet ved kedlernes indløb og udløb, men også under hensyntagen til miljøparametrene (vejrafhængige teknologier).

Derudover giver automatisering dig mulighed for at implementere en energieffektiv algoritme til opvarmning af ikke-beboelsesejendomme eller bygninger, der ikke bruges i weekender og helligdage.

Automatisering af damp- og varmtvandskedler: kontrolsystem "Kontur"

For eksempel, med en stigning i gastrykket, som bestemmer en stigning i dens strømningshastighed, udsender P.25-reguleringsanordningen en kommando til aktuatoren om at tænde, og aktuatoren bevæger bladene på blæserventilatorens aksiale styreskov ind retningen for at øge luftstrømningshastigheden.

Ovnens vakuumregulator... Afhængigt af ændringen i tilførslen af gas og luft til kedelovnen, vil vakuumet øverst på ovnen ændre sig.

Vakuumsensoren er også DT-2-sensoren, der med en ændring i vakuumet sender et elektrisk signal til P.25-reguleringsenheden, som sammenligner det modtagne signal med det givne og i tilfælde af deres ulighed sender et signal til impulsmekanismen, der virker på udstødningsventilatorstyret, hvilket øger eller formindsker undertrykket.

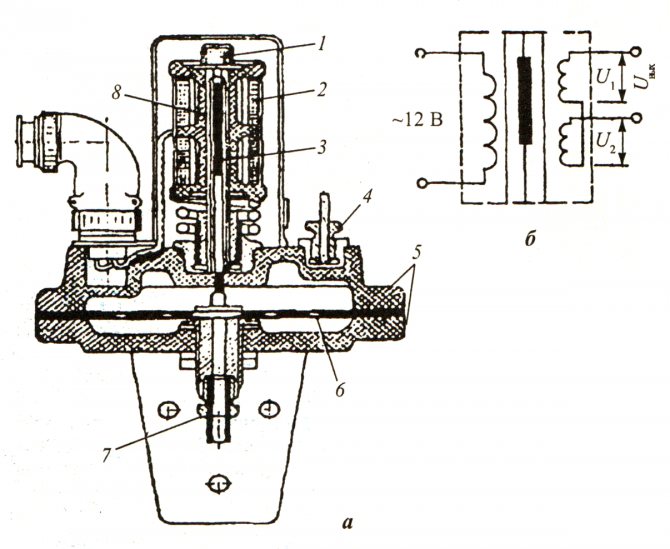

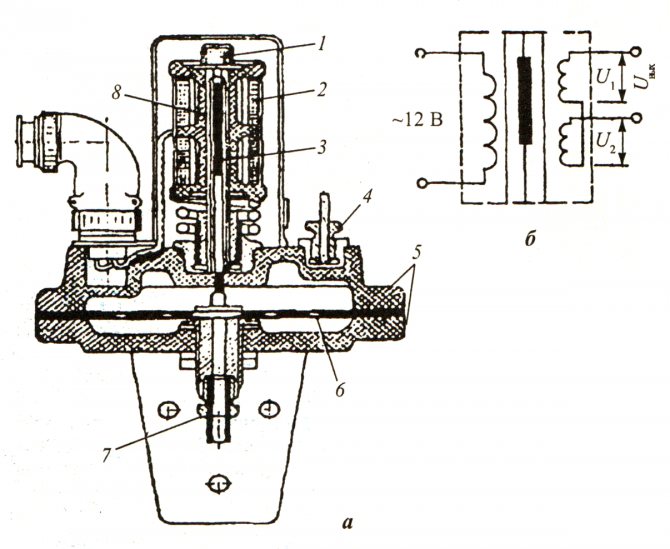

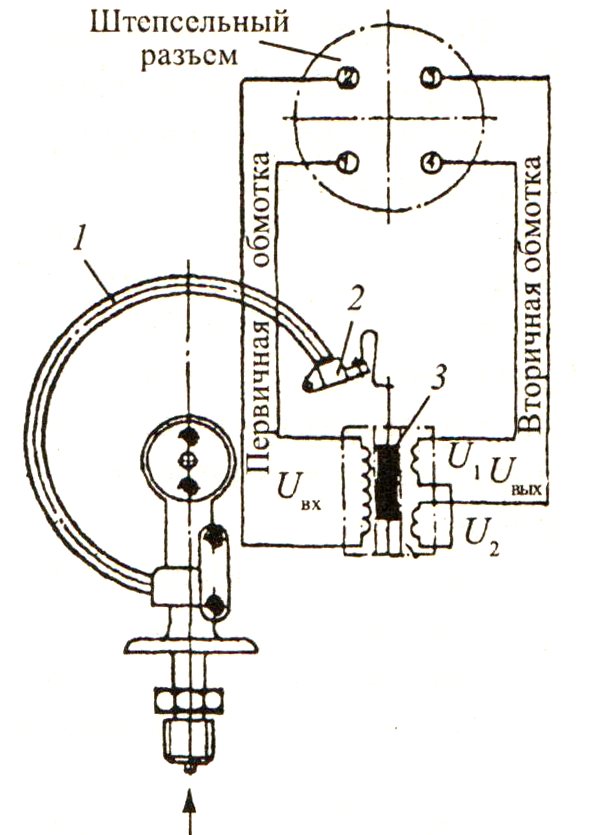

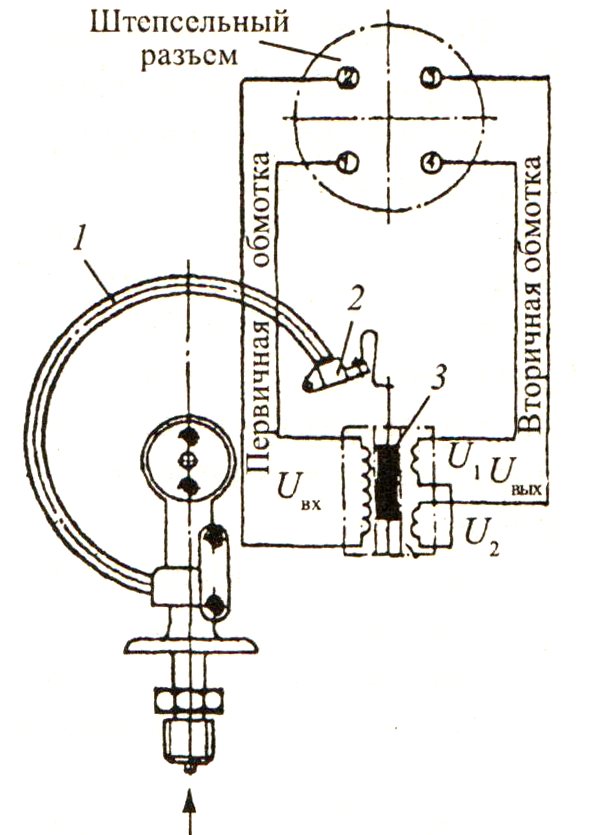

Fig. 131. Differential trækkraft DT-2: traktionsmåleanordning; b-elektrisk kredsløb; 1 - møtrik; 2 - spolen til differentialtransformatoromformeren; 3 - kerne af differentialtransformatoromformeren; 4, 7 - montering; 5 - sag; 6- membran; 8 - opdelingsrør

Fig. 130. Fjernbetjent elektrisk manometer DER: 1 - fjeder; 2 - fri ende af foråret 3 - kernen i differentialtransformatoromformeren

Vandstandsregulator i kedeltromlen. Sensoren til denne regulator er en differenstrykmåler DM (fig. 132), der er forbundet til kedeltromlen gennem en niveausøjle. Vandtryksfaldet svarer til niveauet i kedeltromlen og føres til differenstrykmåleren. Signalet fra manometeret til differenstransformatoren sendes til reguleringsindretningen P.25, hvor det sammenlignes med forudindstillingen, indstillet af sætpunktet og i tilfælde af ulighed mellem disse signaler giver kommandoen til aktuatoren til MI for at åbne eller lukke kontrolventilen PK installeret på dampkedlens fødeledning.

Varmtvandskedler er udstyret med: vandtemperaturregulator ved kedeludløbet; regulator af forholdet "gas-luft"; vakuumregulator i brændkammeret.

Sensorerne til regulatoren for temperaturen på vandet, der forlader kedlen, er modstandstermometre, der måler temperaturen på varmt vand og udeluften. Sensorerne konverterer temperaturen til et elektrisk signal og fører den til indgangen på P.25-reguleringsenheden, hvor den sammenlignes med den forudindstillede, og i tilfælde af ulighed i signaler udsender P.25-reguleringsenheden en kommando til MI's aktiveringsmekanisme til at dreje reguleringsspjældet RZ foran brænderne i en eller anden retning, hvilket øger eller reducerer gasstrømmen. Regulatorer til gas-luft-forholdet og vakuumet fungerer på samme måde som for dampkedler.

For at opretholde et konstant tryk ved indgangene til kedelrummet kan der også installeres universel flow- og trykregulatorer URRD: URRD, URRD-2, URRD-3.

Fig. 132. Differenstrykmåler DM: 1,6 - husdæksler; 2,4- membrankasser; 3 - partition; 5 - brystvorte 7 og 15 - impulsrør; 8 - differentialtransformatoromformer; 9 - hætte; 10, 11, 12 - ventil; 13 - fordelingsrør; 14 - stang af konverterens kerne; 16 - nuljusteringsbøsning; 17 - låsemøtrik