Teglstensteknikker

Hvordan fungerer mursten fyring?

Der er to almindelige metoder til fremstilling af mursten. Den første er halvtør og tør presning. Plaststøbningsmetoden er den anden murstenfremstillingsmetode. Forskellen ligger i den varierende mængde fugt indeholdt i råmaterialet i begge produktionsmetoder. Det skal bemærkes, at den anden fremstillingsmetode er mest udbredt.

Plaststøbte mursten kan være hule eller faste. Princippet om produktion af begge typer mursten er det samme, forskellen er, at ler er mere grundigt forberedt til hule mursten.

Der kan skelnes mellem følgende trin i murstenfremstilling:

- Forberedelse af råmaterialer

- Stangstøbning

- Tørring af rå mursten

- Brændende

Det skal bemærkes, at hvert trin er karakteriseret ved nøje overholdelse af parametrene. For eksempel skal alle tekniske krav overholdes for at udføre fyringen, som er den sidste produktionsfase. Teglstenfyringsteknologi indebærer overholdelse af både temperatur- og tidsforhold. Ellers er et defekt produkt uundgåeligt.

Tunnelovn

De fleste murstenfabrikker, der producerer enkeltsten og keramiske sten, er udstyret med ovne af denne type. De repræsenterer en tunnel, gennem hvilken vogne eller et transportbånd med råmaterialer bevæger sig. Deres arbejdsområde kan have en eller to kanaler placeret i en lige linje eller have en lukket, ringformet form.

Driftsprincip

I modsætning til ringplanter sker her alt omvendt: materialet bevæger sig gennem de resterende stationære, klart afgrænsede zoner med opvarmning, udglødning og afkøling. Materialet bevæger sig sekventielt fra zone til zone. I en sådan ovn er der kun en indgang og et udledningsområde. De er placeret i modsatte ender af tunnelen og er udstyret med mekanismer, der forsegler ovnens indre rum hermetisk under på- og aflæsning af materiale. Forsegling sker automatisk, hvilket undgår overdreven forbrug af kølemiddel. Rummet over gulvet, under transportøren eller bunden af vognene opvarmes heller ikke, da det er indhegnet med en sandport.

Naturgas bruges som varmebærer. Nogle gange er de modificeret til at køre på brændselsolie, dieselolie, fyringsolie og elektrisk energi. Kombination af muligheder er mulig.

Ovnen fungerer døgnet rundt. Gasbrændere dirigerer blændende brændende gas direkte på murstenen (i åbne ovne) eller gennem beskyttelsesskærme (i muffeovne). Ventilatorer og røgfangere er installeret langs hele kanalen og dirigerer den krævede mængde opvarmet luft og røggasser til de nødvendige zoner i ovnen gennem specielle cirkulationskanaler. Disse enheder fungerer uafhængigt af hinanden og fjernstyres af operatøren. Ovnen læsses manuelt af arbejdere, og aflæsningen mekaniseres.

Fyringsteknologien automatiseres så meget som muligt. Specielle computerprogrammer ved hjælp af adskillige sensorer overvåger den teknologiske proces og giver kontrolkommandoer:

- temperaturregime i alle zoner.

- lufttryk.

- vognernes hastighed.

Valget af ovnens driftsform udføres automatisk og afhænger af de oprindelige parametre for den rå mursten (type, form, størrelse, fugtighedsniveau, burtype).Controlleren gemmer alle mulige tilstande i hukommelsen og vælger den mest optimale. Kvalitetskontrol af færdige produkter er også automatiseret. Varigheden af den teknologiske cyklus for faste produkter er fra 36 til 40 timer, hule sten er klar på en dag.

izkirpicha.com

Hvordan fyres keramiske mursten

Rå mursten indeholder fra 8% til 12% fugt, kommer ind i ovnen til fyring, hvor den oprindeligt tørres. Derefter stiger temperaturen til et niveau på 500-800 ° C, hvor dehydrering af mineraler fra ler opstår. På grund af dette krymper produktet. Ved temperaturer over 200 ° C observeres frigivelsen af flygtige organiske urenheder og additiver.

På dette trin stiger murstenens fyringstemperatur med en hastighed på 300-350 ° C / h. Temperaturen holdes konstant, indtil kulstoffet brænder ud. Og først derefter hæves temperaturen til 800 ° C. Eksponering for sådanne temperaturer får produktet til at ændre dets struktur. I nogen tid opretholder de den maksimale temperatur for ensartet opvarmning af murstenen. Derefter begynder temperaturen at falde gradvist.

Murstenens fyringstid kan nå fra 6 timer til 48 timer. Mens denne proces finder sted, ændres mursten strukturelt gentagne gange. Hvis produktionsteknologien overholdes, er produktionen et produkt med høj styrke og vandafvisende egenskaber. Det er kendetegnet ved lyd- og varmeisoleringsegenskaber samt modstandsdygtighed over for forskellige temperaturforhold.

Vi anbefaler at læse:

Hvad skal jeg købe udstyr til produktion af Lego-mursten i Rusland?

Valg af en maskine til kalksten.

Hvad er denne proces og teknologifunktioner

Varmebehandling af lerbyggematerialer under indflydelse af høje temperaturer kaldes fyring. Dette er den sidste fase i produktionen af mursten. Fyringsteknologien inkluderer 3 faser:

- Varmer op.

- Brændende.

- Køling.

I det første trin opvarmes murstenen til en temperatur på 120 grader for at fordampe vand fra den. Derefter opvarmes den til 600 gr for at udbrænde urenheder af organisk oprindelse og den endelige tilbagetrækning af væsken. I det næste trin er murstenens fyringstemperatur 920-980 grader. På samme tid begynder leret at krympe, og der opnås styrke. Under betingelser med konstant maksimal temperatur hærder murstenblokken og smuldrer i nogen tid. I sidste fase afkøles det resulterende lerbyggemateriale. Hvis der under varmebehandlingen ikke var nogen overtrædelse af teknologien, vil blokens farve være orange-rød, og strukturen vil være ensartet. For at få glaserede mursten er det nødvendigt at affyre det igen.

For at ende med en stærk fyret mursten af høj kvalitet uden revner kræves streng temperaturkontrol under varmebehandling.

Typer af mursten

Der anvendes forskellige ovne i fyringsfasen. Hvilket murstenovnsudstyr, der skal bruges i produktionen, afhænger af forskellige faktorer. Murstenen er både et procesudstyr og et termodynamisk åbent system på samme tid. Konstant termiske processer finder sted i den.

Ringovn

Ring mursten ovn

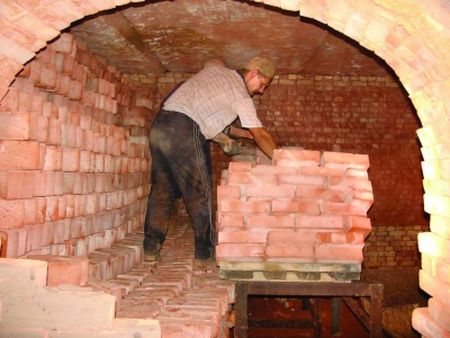

En type murstenovn er ringovn. Det er disse hvælvede ovne, der er mest brugt i murstenproduktion. Hvis der ikke installeres en ringformet murstenovn på et produktionsanlæg, anbefales det at bruge den uden tag. Omkostningerne ved konstruktion er lidt dyrere sammenlignet med gulvstående ovne, men deres vedligeholdelse er meget mere praktisk og lettere.

Ordning med en ringovn til fyring af mursten

Fyring af mursten i en ringformet ovn giver et resultat i kvalitet, der er betydeligt højere end i en gulvovn, og brændstof forbruges flere gange mindre pr. 1.000 fyrede mursten.En anden fordel ved disse ovne er, at de kan fyres med forskellige typer brændstof. Alt dette påvirkede den udbredte brug af ringovne.

Tunnelovn

Tunnelovne erstatter ringovne og erstatter dem gradvist. Flere og flere store murstenfabrikker bruger dem i deres produktion. I tunnelovne bevæger mursten sig på specielle vogne i modsætning til cirkulære, hvor murstenen er stille, og forskellige temperaturregimer føres igennem den. Tunnelovnen til fyring af mursten er lettere at vedligeholde, fordi af- og pålæsning af et parti mursten finder sted uden for ovnen, hvor der er acceptable temperaturforhold for personalet. Derudover er det meget lettere at mekanisere processer foran arbejdsområdet end i det. Ovnen er en tunnel med skinner inde. Skydning af mursten i en tunnelovn finder sted på vogne, der står en efter en langs hele tunnelens længde. Efter et bestemt tidsinterval kommer en ny vogn med rå mursten ind i tunnelen, og en vogn med færdige produkter forlader tunnelens bagside.

Tunnel mursten ovn

Ovnene kan udstyres med en række varmekilder. Det er muligt at opvarme ovnene til ristning med kul, olie. En elektrisk ovn eller gasbrændere installeres. Bekvemmelighed ved service og økonomisk fordel ved produktionen afhænger af typen af den valgte varmekilde. Hvis en gasovn til fyring af mursten vælges til produktion, vil resultatet, uanset om det er en ringformet eller tunnelovn, kun være af høj kvalitet, hvis de teknologiske parametre overholdes.

Du er måske interesseret i:

Valg af en presse til produktion af Lego mursten.

Hvilken slags ler er velegnet til murstenfremstilling?

Ovntyper

Til fyring af keramik og produktion af fyret, herunder keramiske mursten, anvendes specielle ovne. De er af to typer:

- tunnel;

- ring.

Tunnelovn

Tunneltypeindretningen er en lang, tunnellignende gasovn til fyring af mursten. Inde er der 3 kamre og skinner. Metalvogne bevæger sig langs dem ved hjælp af automatiske skubberne. Før de kommer ind i ovnen, er de fyldt med ubrændt mursten. Indgangen og udgangen er hermetisk lukket. Efter tørring i 1 kammer flyttes mursten til 2 for fyring. Den leveres af gasbrændere, der konstant holder temperaturen på niveauet 920-980 grader. Derefter kommer mursten ind i den tredje zone med en lavere temperatur, hvor den afkøles. Efter afslutningen af tilstanden ruller skubberne vognene ud af ovnen, og murstenene køler helt uden for den.

Ringovn

Enheder af denne type består af mange tilstødende sektioner i form af en ring. Hver af dem har et vindue til på- og aflæsning af materiale samt sin egen varmekilde. Ringovnen sikrer kontinuiteten i fyringsprocessen. Således går en gruppe mursten gennem alle faser af varmebehandling og er i samme rum. Det tilstødende kammer fremmer opvarmning, blokke kalcineres på bekostning af deres eget brændstof, og køling tilvejebringes ved temperaturen i det næste afsnit.

Vi fyrer mursten derhjemme

Hvis du går væk fra store produktionsmængder i murstenfabrikker og tænker på mindre produktionsmængder, er det muligt at organisere fyring af keramiske mursten derhjemme. For at brænde en mursten i små mængder har du brug for en almindelig metaltønde med en kapacitet på 200 til 250 liter. Tidligere er det nødvendigt at skære bunden ud på begge sider.

Skydning kan også udføres ved hjælp af en brand.For at gøre dette skal du grave et hul en halv meter dybt og installere en tønde over det, hævet over kanten af hullet i en højde på ca. 20 cm. På det sted, hvor der ikke er nogen nederste bund, er det nødvendigt til at tilpasse understøtninger i form af stænger eller en metalrist. Dette er nødvendigt, så der er grundlag for opbevaring af mursten inde i tønden.

Når du har fyldt tønderne med mursten, skal du dække den øverste del med et låg for at minimere varmetabet. Brændingen varer cirka 20 timer afhængigt af lerets sammensætning, der anvendes i murstenen. Det er muligt at affyre mursten med gas, men som nævnt ovenfor afhænger den økonomiske rentabilitet af typen af brændstof.

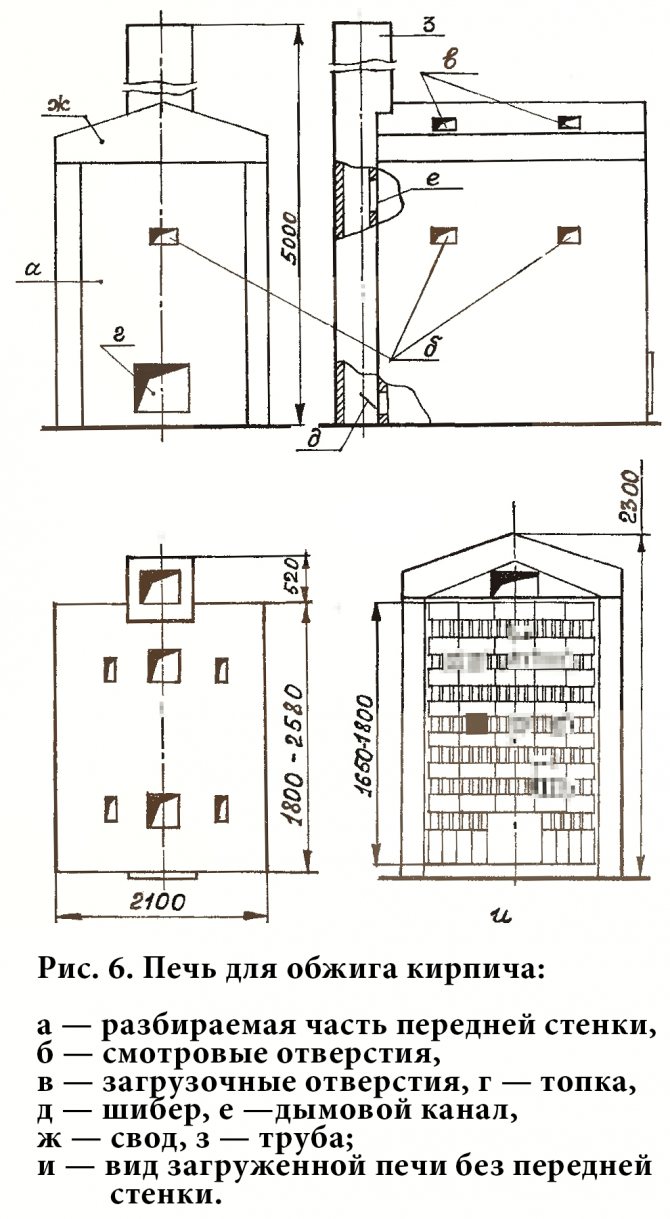

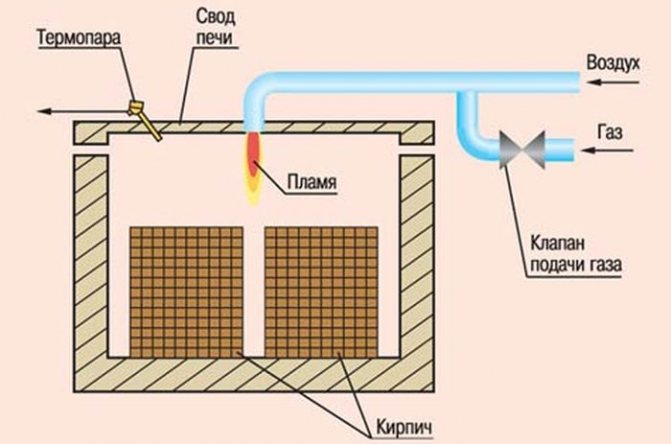

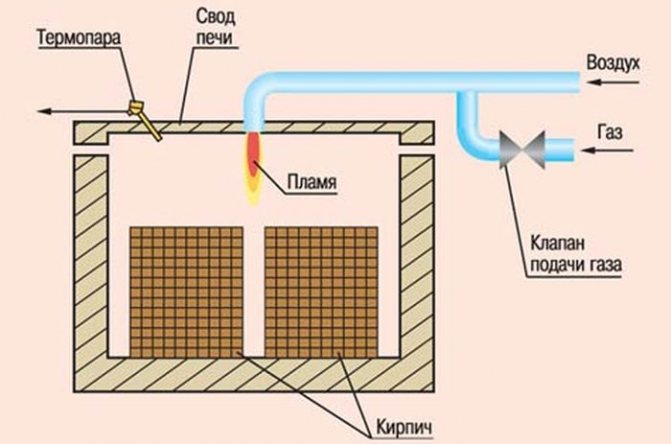

Diagram over en ovn til fyring af mursten med gas

Vi anbefaler disse artikler:

Hvad er de bedste matricer, som Lego-mursten kan købe?

Hvordan vælger man en manuel murstenpresse?

Funktioner i flertrinsprocessen med fyring af keramiske mursten i en tunnelovn

Stigningen i tempoet for konstruktion og konkurrence mellem producenter af byggematerialer på markedet i Usbekistan nødvendiggør en stigning i mængden og forbedring af kvaliteten af byggesten. Løsningen på dette problem kan opnås ved at forbedre kontrolsystemet til de teknologiske processer ved tørring, fyring og produktionscyklussen til fremstilling af mursten. Det er under passage af fyring og tørring, at produkternes egenskaber dannes, som bestemmer kvaliteten af produkterne. Det inkluderer både målte mekaniske og hydrofysiske indikatorer (styrke, frostmodstand og vandoptagelse) og synsfejl (revner, smeltning, udbrændthed). Ristning og tørring bør betragtes som flertrins varme- og masseoverførselsprocesser, der ledsages af fase- og kemiske transformationer af råmaterialer.

Den teknologiske proces, produktion af mursten udføres hovedsageligt i tunnelovne, er kendetegnet ved fordelingen af temperaturen i det luftformige medium (temperaturfelt) og indstillingen af produkter, ustabiliteten af egenskaberne ved det halvfabrikat, såvel som umuligheden af at kontrollere egenskaberne ved det keramiske materiale under dets lange (op til 120 timer) ophold i realtid. Manglen på underbyggede anbefalinger til valg af det optimale temperaturfelt under hensyntagen til kvalitetsindikatorerne for det færdige produkt, ændringer i egenskaberne af inputmaterialestrømme, tilstanden af teknologisk udstyr, nødvendiggør oprettelsen af en matematisk model af processen, dens optimering og forbedring af det automatiserede kontrolsystem.

Oprettelse af et kontrolsystem til processen med fyring af keramiske mursten i en tunnelovn, hvilket bidrager til at forbedre kvaliteten af færdige produkter ved at forhindre nødsituationer, indføre forebyggende handlinger opnået som et resultat af forudsigelse af produkternes egenskaber og bestemmelse af den optimale temperatur i forhold til ustabilitet af et halvfabrikat.

En tunnelovn er en kontinuerlig opvarmningsinstallation, hvor ladningen af produkter bevæger sig langs en lang retlinet fyringskanal mod varmebæreren. Produktets bevægelse gennem ovnen opstår på grund af at skubbe en ny bil ind i den brændende kanal efter et bestemt tidspunkt, hvilket kaldes skubintervallet. Mekanismen, der skubber bilerne, kaldes en skubber. Ved indgang og udgang er ovnen udstyret med mekaniske gardiner for at eliminere luftsugning i affyringskanalen. Der er en forkammer en vognlængde mellem indgangsgardinet og opvarmningszonen. Ovnens designfunktion er designet til at forhindre overtrædelse af ovnens temperaturregime, når de skubber nye produkter ind. Bilen skubbes først ind i forkammeret, mens gardinet mellem det og opvarmningszonen sænkes. Efter lukning af indløbet hæves forkammerets udgangsgardin, og bilen skubbes direkte ind i ovnkanalen.

Ovnkanalen er traditionelt opdelt i positioner, hvis længde er lig med ovnbilens længde, dvs. antallet af positioner er lig med antallet af fyrede biler.

Når du vælger ladningstype, tages der hensyn til fyringskanalens design og størrelse, produkttypen, brændstof og metoden til forbrænding og designet til brænderudstyret.

Det strukturelle diagram over produktionen af keramiske mursten kan repræsenteres som en kæde af sammenkoblede teknologiske processer (stadier). [1] Fig. en.

Fig. 1. Blokdiagram over produktionen af keramiske mursten

Opladningens layout. Råmaterialekomponenterne i ladningen (blandinger af ler og urenheder, blandet i bestemte forhold) leveres til leropbevaringen, hvorfra de flyttes med en gribekran til tragtene til individuelle boksfoder, der udfører ensartet fodring og volumetrisk dosering af komponenterne i opladningen. Doseringen reguleres af portenes løftehøjde og hastigheden på fødebåndene, der beregnes på en bestemt måde.

De doserede komponenter i ladningen føres til knivknuseren, hvor de er forknust. Derefter gennemgår afgiften behandlingsfasen, som finder sted i den relevante workshop. Den indeholder løbere til vådslibning, valseværker til grov og finslibning, lerblandere. I løberne til vådslibning, slibning, blanding, slibning, fugtning af ladningen med vand, knusning og skubning gennem plader med huller installeret i slibningszonen. Den maksimale partikelstørrelse af batchen efter løberne er 50 mm. Gryderblanderen, der er installeret under løberne, fører opladningen til en båndtransportør, som leverer den til valseværket. Det udfører den primære slibning og slibning af ladningen. Som et resultat af denne behandling overstiger partikelstørrelsen ikke 3-5 mm. Efter den første formaling tilføres tilførslen af en båndtransportør til den anden valseværk. Processerne, der finder sted i det, ligner dem i det foregående apparat, men den maksimale størrelse af ladningspartiklerne er allerede 1 mm. [2]

Efter sådan behandling kommer ladningen ind i lerblandingen. Intensiv blanding, homogenisering og yderligere befugtning af ladningen til en forudbestemt støbefugt finder sted her. Om vinteren opvarmes den keramiske masse om nødvendigt med damp. I kammeret i lerblanderen komprimeres ladningen og presses gennem hullerne i risten. Derefter føres den ind i føderen og derfra - til støbning i en ormvakuumpresse.

Danner. Den keramiske masse bevæger sig ind i truget af blokken, hvor den dampes og skubbes af knivene ind i overgangsdelen. I det skubber knivene, erstattet af et ormesystem, den forberedte masse gennem de tilspidsede udløbshuller. Knivene skærer massen i plader, der føres ind i vakuumkammeret for afluftning. Derfra gennem fødevalserne kommer de ind i ormekammeret, hvor et sæt orme skubbes gennem mundstykket monteret på pressehovedet. Således opnås en stang i form af en kontinuerlig strimmel. [3]

Skæring. Inde i mundstykket er kerner monteret på et specielt beslag, der danner gennem huller i stangen. En kontinuerlig stribe træ skæres i råmaterialer - produkter, der stables på tørrevogne og føres ind i tunneltørrere.

Tørring. Kølemidlet er luften, der kommer fra tunnelovnens kølezone. Den langsgående cirkulation af kølemidlet i tørresystemerne tilvejebringes af udstødningsventilatorer, der fjerner det brugte kølemiddel. Reguleringen af dens mængde udføres ved hjælp af dæmpere monteret i tørretumblerens loft. En del af kølemidlet tages fra tørretumbleren af mobile ventilatorer, som cirkulerer den i tværretningen af enhedens kanaler, jævnt blæser råmaterialet.Tørring er designet til at fjerne overskydende fugt fra råmaterialet, som en indikator for det relative restfugtighedsindhold i råmaterialet ved enhedens udløb. I henhold til de teknologiske regler for produktionen er værdien af denne variabel i området 1,5-3%. [fire]

Vogne med tørret råmateriale trækkes ud af tørretumbleren og sendes til genopladningsbasen. Her overføres råmaterialet til ovnens biler. Den struktur, der opnås som et resultat af denne operation, kaldes murstenindstillingen. De lastede biler flyttes til ovnen, hvor de fyres.

Skydningsprocessen er den sidste og vigtigste i produktionen af mursten, da det er under denne proces, at egenskaberne ved produkterne, der definerer begrebet "kvalitet", endelig dannes. Det inkluderer både målte mekaniske og hydrofysiske indikatorer (styrke, frostmodstand og vandoptagelse osv.) Og synsfejl (revner, smeltning, udbrændthed osv.).

Tændingscyklussen består af perioder med opvarmning, holdning i området med høj temperatur (sintring) og afkøling, hver af disse perioder er kendetegnet ved visse fysisk-kemiske processer, der finder sted i den keramiske masse. De endelige egenskaber ved produkter afhænger af rigtigheden af disse processer, for hvilke det er nødvendigt at overholde klare krav til temperaturregimet og varigheden af fyringen i hver ovnposition.

Således er tunnelovnen traditionelt opdelt i 3 zoner: opvarmning, ristning og køling. Opvarmningszonen er beregnet til den endelige tørring af produkter og deres opvarmning til temperaturen i det gasformige medium i fyringszonen. Opvarmningszonen består af tre sektioner. På den første, der ligger efter forkammeret, begynder tørring af råmaterialet på de nyindførte ovnbiler med varmen fra udstødningsgasserne, som allerede har passeret andre dele af denne zone (fig. 1). I det andet afsnit, på begge sider af kanalen, er der åbninger til udtømning af røggasser fra ovnen. På tredje trin opvarmes produkterne med røggasser og forbrændingsprodukter, der kommer fra fyringszonen.

Skydesonen er opdelt i to sektioner: lille og stor brand. I det lille brandområde opvarmes det halvfabrikat intensivt af varmen fra røggasserne, der kommer fra det store brandområde, samt af varmen fra det brændstof, der brændes i brændere i dette område. Brænderne er grupperet i brændergrupper placeret på hver position i fyringszonen. I en zone med høj ild holdes produkterne på den maksimale temperatur.

Kølezonen er traditionelt opdelt i hurtige og endelige kølezoner. Ekstern luft tilføres kølezonen gennem en åbning i taget og kanaler i ovnudgangen af en specielt installeret ventilator. Luft, der tilføres tunnelen fra miljøet, bevæger sig langs den og køler murstenen. Huller er lavet i begge vægge i kølezonen, hvorigennem opvarmet luft fjernes fra fyringskanalen ind i varmekanalen og tvinges ind i tørretumbleren.

Litteratur:

- Ladanyuk A.P., Tregub V.G., Kishenko V.D.Håndtering af teknologiske komplekser i computerintegrerede systemer // Problemer med ledelse og informatik. - 2002. - Nr. 2.

- Yaroshchuk I.V., Ostapenko Yu.A. Eksperimentel undersøgelse af mursten, der skyder i en tunnelovn for at skabe matematisk støtte til kontrolsystemet. værker af VIII international. videnskabelig og teknisk konf. "Mekanik og teknosfære ved begyndelsen af det XXI århundrede." - bind Z. - Donetsk: DonSTU, 2001.

- Teknologiske forskrifter til produktion af keramiske sten og mursten på anlægget af keramiske vægmaterialer. Godkendt. direktør for byggematerialeanlægget. - K., 1994. - 63 s.

- Maskinkonstruktion keramik / Garshin A.P., Gropyanov V.M., Zaitsev G.P., Semenov S.S. - SPb: GTU, 1997. - 726 s.

Hvad du har brug for for at købe en murstenovn

Hvis du overvejer at starte en keramisk murstenvirksomhed, skal du overveje mere seriøse muligheder end at brænde bål i haven. Hvis du allerede har besluttet at købe en mini murstenovn, skal du vælge den mest passende løsning. Det er værd at overveje, hvilke mængder der planlægges produceret, fordi hver ovn har sin egen kapacitet.

Et vigtigt punkt er også at vælge en komfur med en passende type brændstof, for i vores tid med hurtige ændringer i energipriserne kræver dette spørgsmål seriøst overvejelse. Det er værd at overveje muligheden for at købe en ovn til fyring med højere kapacitet, hvis der er planer om at øge produktionen.

Når spørgsmålene om de vigtigste egenskaber er løst, er det nødvendigt at vælge den rigtige version af modellen og begynde at lede efter muligheder for et godt køb. Prisen på en mursten fra forskellige forhandlere og sælgere kan svinge, så det er ikke nødvendigt at skynde sig. De fleste repræsentanter, der sælger disse produkter, lægger ikke priser i det offentlige domæne, så du skal arbejde hårdt for at finde en hel del. Men resultatet af besparelserne kan behageligt overgå alle forventninger!

En metode til fyring af mursten og en enhed til implementering

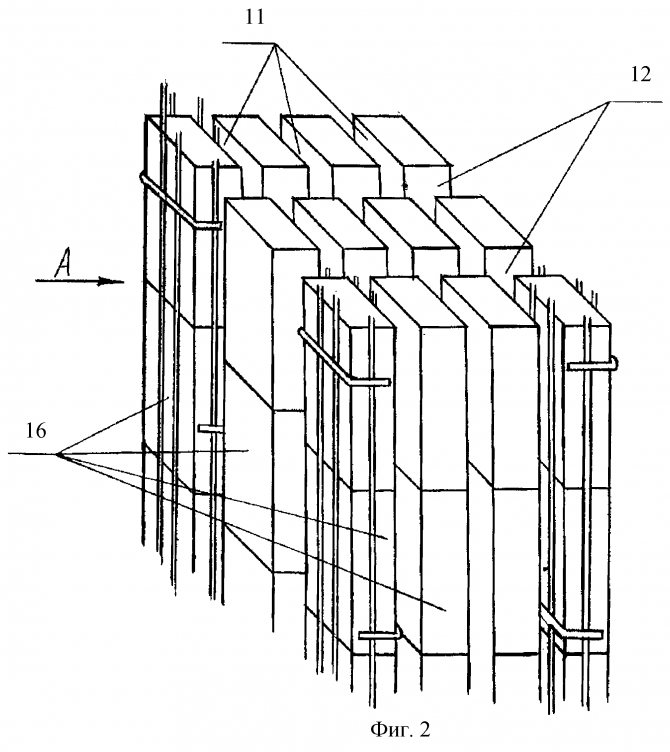

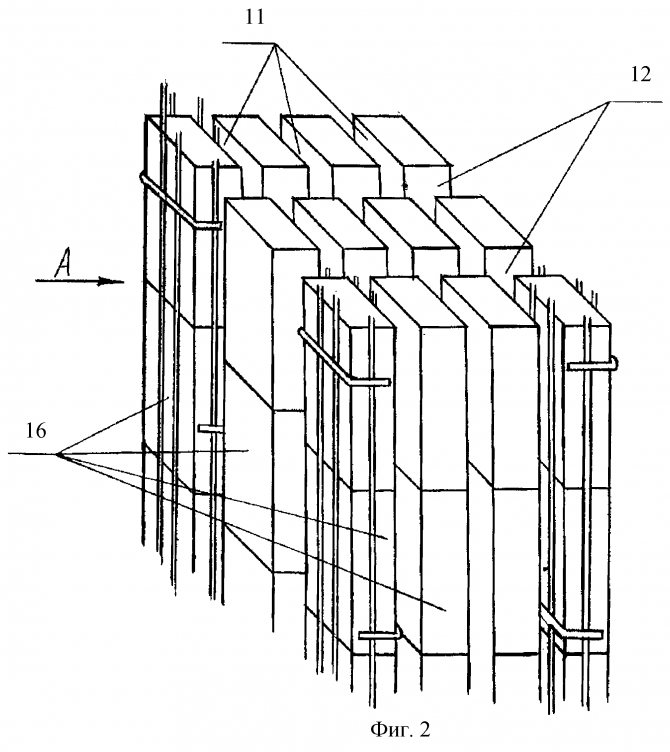

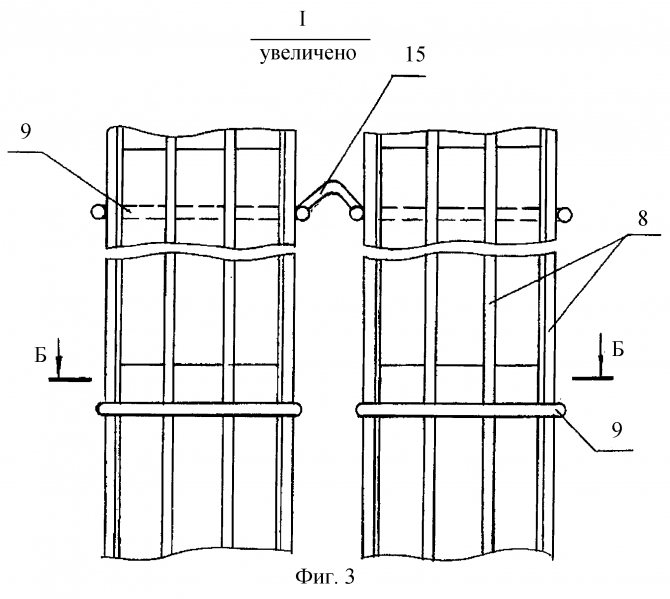

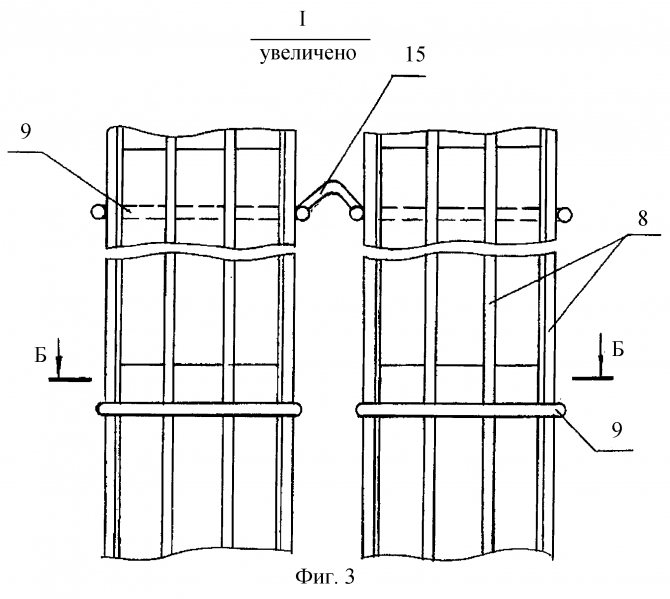

Opfindelsen angår fremstilling af mursten og bygningskeramik. EFFEKT: øge procesens intensitet, sikre ensartethed i affyringen og forbedre kvaliteten af de opnåede produkter. Teglstenindstillingen dannes ved sekventielt at placere et produkt oven på et andet med dannelsen af to modsatte sider af søjlen med de faste overflader af produkterne. Søjlerne til produkterne er anbragt med dannelse af huller mellem de førnævnte kanter af søjlerne, der er tilstrækkelige til fri bevægelse af kølemidlet. Mursten fyres i en skaftovn. I ovnens fyringskanal er der monteret lodrette styringer arrangeret i grupper i form af et sæt føringskanaler, der er adskilt fra hinanden. Kølemidlets kilder placeres i mellemrummene mellem føringskanalerne, og kølemidlet føres ind i mellemrummene mellem produktets stempelkanter. 2 sek. og 12 p.p. fly, 10 syg.

Det tekniske felt, som opfindelsen vedrører Opfindelsen angår byggematerialerindustrien og kan anvendes til fremstilling af mursten og nogle andre keramiske produkter, nemlig i den teknologiske proces med fyring. Opfindelsen kan anvendes på alle typer mursten og keramiske sten, der har form som en rektangulær parallelepiped, såvel som en form tæt på den.

BAGGRUNDSTEKNIK De mest kendte metoder til fyring af mursten i ring- og tunnelovne. Ulempen ved sådanne ovne er imidlertid den ujævne fyring af stablet mursten, besværlig produktion, varmetab, tilstedeværelsen af specielle vogne til at flytte produktbelastningen. For nylig er lodrette kontinuerlige ovne blevet udbredt: skaft og spalte med bevægeligt materiale og stationære teknologiske zoner. Den teknologiske proces i lodrette ovne er rettet fra top til bund, hvilket gjorde det muligt at bruge bevægelse af produkter under deres egen vægt og udelukke specielle køretøjer til at flytte produkter gennem ovnen. Desuden gjorde ovnens lodrette design det muligt at bringe varmekilder tættere på de fyrede produkter, hvilket førte til en forøgelse af procesens termiske effektivitet og en nedsættelse af fyringstiden. Lodrette ovne er således mindre materialekrævende, og metoden til fyring i sådanne ovne er hurtigere, mere produktiv og økonomisk. Der er en kendt metode til fyring af keramiske produkter (patent for opfindelse 2110027, RF, klasse F 27 B 1/00 , F 27 B 9/14, publ. 04/27/1998), hvor produkterne sekventielt føres ind i ovnen ved hjælp af en skubber fra pressen.Produkterne bevæges langs en spiralsti, der er indstillet af et spiralformet enkeltdrejningsrullebord fra top til bund gennem varme-, fyrings- og kølezoner. Bevægelseskanalen er dannet af et cylindrisk hul mellem de koaksialt placerede ovnvægge (indre og ydre). Opvarmning af mursten i fyringszonen udføres ved hjælp af gasbrændere placeret i ovnens ydervæg Denne metode giver en høj produktivitet i processen, men kræver specielt udstyr. Derudover giver buret af mursten, som er produkter lagt oven på hinanden, dør på matricen (dvs. seng på sengen), giver ikke ensartet adgang af varmebæreren til hele produktets overflade, hvilket fører til ujævn affyring af produktet i dets volumen. keramiske produkter i en lodret ovn (patent for opfindelse 2098384, RU, klasse C 04 B 33/32, F 27 B1 / 00, offentliggjort 10.12.1997), herunder levering af kølemiddel til buret i vandret retning af flere dannede lag for lag og rettet mod hinanden ved vandløb, der konvergerer i midten af buret, bevæger sig et trin opad og divergerer derefter fra midten i modsatte retninger. I dette tilfælde udføres emballeringen af produkter på en sådan måde, at skift i højden af rækker af mursten installeret på skekanten og på matricen finder sted i den. Layoutet af buret af mursten, der er installeret på skekanten, ændres ikke og gentages gennem en række i højden. Det tilvejebringer gennem kanaler til passage af kølemidlet. Indstillingen af murstenene på blokken ændres. I den første version er der en kanal til passage af kølevæsken, og den passerer gennem midten af rækken og deler rækken i to lige store dele. I den anden version dannes der to sidekanaler, der er placeret mellem ladningen og de modsatte vægge i ovnen, hvortil ovnene støder op. Den ovennævnte bevægelse lag-for-lag af kølemidlet strømmer gennem kanalerne dannet af et bestemt arrangement af produkter i rækkerne gentages mange gange, ligesom rækkeskiftet i buret. Dette sikrer en jævn fordeling af kølevæske og luft til køling af produkter langs stabelhøjden. Rå mursten indlæses manuelt eller af en automatisk maskine. Burets bevægelse kan være kontinuerlig eller periodisk efter en bestemt periode. Hele buret af mursten holdes og bevæges af en speciel indretning.Fordelen ved den ovennævnte opfindelse er at forbedre kvaliteten af produkterne ved at sikre ensartethed ved fyring, men buret med produkter har en ret kompleks struktur og kræver en speciel indretning Den nærmeste til den krævede opfindelse er en fremgangsmåde til fyring af keramiske vægprodukter i en lodret ovn (patent for opfindelse 2031340, RF, klasse F 27 B 1/00, offentliggjort 03/20/1995, bulletin 8), som er en teknologisk cyklus, der inkluderer indlæsning af produkter efter lag-for-lag-indlæsningsmekanisme fra toppen af ovnen, synkron bevægelse ned ad en række hele ladningen langs affyringskanalen og lag-for-lag batch-aflæsning af færdige produkter fra bunden af kroppen. Produkterne er fyldt i form af søjler med en sektion på 250x250. Når produkter affyres i dyser, forbrændes brændstof, og gennem gasfordelingsanordningerne forlader det resulterende kølemiddel hullerne og vasker ladningen. Designet af ladningen spiller en afgørende rolle både i processen med varmeveksling mellem produkterne og gassen strømme og i spredningen af varme i murstenens krop. Ujævn opvarmning af produktet, især under betingelser med højhastighedsafskydning, fører til, at der opstår vridning og deformation af produktet, hvilket betyder et fald i det færdige produkts kvalitet. Derfor bør buret give minimal modstand mod bevægelse af gasser og luft, fremme den mest ensartede fordeling af ild over sektionen af ovnkanalen, være stabil og samtidig praktisk til på- og aflæsning af mursten.Buret er perfekt termisk, hvor produkterne installeres, så produktets maksimale overfladeareal vaskes frit og jævnt af kølemidlet. I løsningen ifølge patent 2031340 er hver kolonne i buret dannet af rækker af mursten installeret oven på hinanden med dannelsen af en sektion på 250x250, dvs. flere produkter i hver række af søjlen. I denne version af burdesignet er der labyrint huller til passage af kølemidlet, hvilket gør det vanskeligt for kølemidlet at få adgang til produkterne. Som et resultat aftager intensiteten af fyring, den nødvendige tid til tilstrækkelig opvarmning af produkter øges, og derudover sikres ikke ensartet opvarmning af produkter inde i buret. En lodret ovn til fyring af keramiske produkter er kendt (patent for opfindelse 2023965 , RF, klasse F 27 V 1/00, publ. 11/30/1994, bulletin 22), der indeholder lodrette fyringskanaler dannet af lodrette vægge lavet af varmebestandigt materiale, henholdsvis på- og aflæsningsmekanismer placeret på ovnrammen, over indløbet og under udløbssektionerne af fyringskanalerne. I væghullerne mellem tilstødende sektioner af ovnen er der brænderindretninger og kanaler til tilførsel af luft til forbrændings- og køleprodukter såvel som kanaler til fjernelse af opvarmet luft og røggasser. Skydekanalens indgangssektion er forseglet, og fyrings- og kølezoner adskilles med roterende fjederbelastede spjæld. Som elementer i mekanismen til aflæsning af færdige keramiske produkter anvendes hydrauliske cylindre, drejeklemmer og en båndtransportør. Ovnen er klassificeret som en lodret rilleovn og har alle fordelene ved ovenstående rilleovne. Derudover implementerer ovnen en effektiv strålingskonvektiv affyringstilstand, hvor produkterne opvarmes af strømmen af røggasser og termisk stråling fra mikroflager og brændervæggene. Ovnen består imidlertid af flere sektioner, der indeholder en lodret fyringskanal og adskilt af vægge lavet af varmebestandigt materiale, som taler om dets høje materialeforbrug. Burets udformning i denne ovn er en søjle med produkter stablet ordentligt oven på hinanden, hvilket indebærer tilstedeværelsen af små huller mellem produkterne i buret, hvilket igen påvirker ensartetheden af opvarmningen af produkterne, og derfor indførte kvaliteten af de opnåede produkter en anordning en lodret ovn (patent for opfindelse 2031340, RF, klasse F 27 B 1/00, publ. 03/20/1995, bull. 8) indeholdende en lodret rektangulær krop med opvarmning, fyrings- og kølezoner, vandrette skillevægge med vinduer, på- og aflæsningsanordninger, gasforsynings- og afgangskasser, belastning af produkter, der er placeret med et hul i skillevinduerne og er et sæt søjler med en sektion på 250x250 mm. For at forbedre reguleringen af fyringsprocessen er ovnen udstyret med flydende tanke med vand placeret i varme- og kølezonen og sammenkoblet, og ovnens gasfordelingsanordninger er lavet i form af rektangulære rørsektioner lagt i hinanden, der krydser hinanden vandret rækker, der dækker produktbelastningen med pauser ved krydsningsstederne for udgangen Ovenstående designfunktioner i ovnen gør det muligt at forbedre ensartetheden af fyring, dog arrangementet af produkter i et bur i form af søjler på 250x250 størrelse begrænser adgangen til kølemidlet til overfladen af produkterne inde i søjlen. samtidig intensivering af fyringsprocessen. Problemet løses ved, at der ved metoden til fyring af mursten i en skaftovn,inklusive ilægning af produkter fra toppen af ovnlegemet med installation på en ladning, lavet i form af et sæt produktsøjler, der er jævnt fordelt i ovnens volumen, synkron bevægelse af ladningen langs affyringskanalen, der leverer kølemidlet til huller mellem søjlerne og aflæsning af færdige produkter fra bunden af ovnen, ifølge den krævede opfindelse, dannes hver søjle af belastningen sekventiel installation af et produkt på et andet med dannelsen af to modstående sider af søjlen af stempeloverfladerne produkterne, er søjlerne i produkterne anbragt i affyringskanalen med dannelse af huller mellem søjlerne i søjlerne, der er tilstrækkelige til fri bevægelse af kølemidlet, og kølemidlet tilføres i hullerne vinkelret på kanterne dannet af produktets ramflader. Det tekniske resultat, nemlig ensartetheden af fyringsprodukter, opnås ved at øge overfladen fri for ensartet adgang til varmebæreren. En sådan stigning blev mulig på grund af den foreslåede struktur for produktburet. I den påståede metode installeres hver mursten på en sådan måde, at produktets kanter, den største i overfladeareal, dvs. matricerne vaskes frit af kølemidlet. I dette tilfælde, i et specifikt tilfælde af implementeringen af den foreslåede metode, installeres murstenene "med en poke på en poke", og i en anden - "med en ske på en ske". Stikket er murstenens mindste ansigt, derfor foretrækkes det at implementere metoden med installation af produkter "stikke på stikke". Under alle omstændigheder ved implementeringen af metoden er en uundværlig betingelse dannelsen af to modsatte kanter af søjlen med de faste overflader af produkterne, derfor er de faste kanter af produktet, som under alle omstændigheder har det største overfladeareal af dannelsen af burkolonnerne forbliver frie og åbne for adgang til kølemidlet. hullerne mellem kanterne af de tilstødende søjler dannet af de faste overflader af produkterne er fra 10 til 40 mm, og mellemrummene mellem kanterne vinkelret på disse er fra 20 til 80 mm. Hullerne bruges til at sikre kølemidlets frie adgang til produkterne. Når størrelsen af mellemrummene mellem kanterne dannet af murstenens faste overflader er mere end 40 mm, og størrelsen er mere end 80 mm, kræves der tilstrækkelig temperaturspænding for mellemrummene mellem kanterne vinkelret på ovennævnte til fyring er ikke angivet. Når størrelsen af mellemrummene mellem murstenens dummyoverflader er mindre end 10 mm, er det umuligt at placere fastgørelsesmekanismens klemmeelementer i dem for at holde produktets søjler under aflæsning. Størrelsen af hullerne mellem kanterne, der er vinkelret på produktets matriser, mindre end 20 mm, tillader ikke placering af kilderne til varmeenergi fra fyrings- og gasudstødningsanordninger i dem. Efter afslutningen af bevægelsen af søjlerne i produkter i affyringskanalen med et beløb svarende til produktets størrelse langs kolonnens højde, aflæsses produkterne. Aflæsningen udføres i rækkefølge, og indledningsvis er hvert produkt fastgjort i en række højere end den aflæssede. Målet opnås også ved, at en skaftovn til fyring af mursten indeholdende en fyringskanal, en lasteanordning installeret over ovnens øvre åbning, en anordning placeret under ovnens nedre åbning, herunder en fastgørelsesmekanisme for ladning og en mekanisme til sænkning og aflæsning af produkter, kilder til termisk energi til fyring, placeret i fyringskanalen og gasudstødningsanordninger ifølge til den påberåbte opfindelse er ovnen udstyret med lodrette føringer monteret i affyringskanalen, arrangeret i grupper i form af et sæt føringer adskilt fra hinanden kanaler, der frit dækker søjlerne fra successivt installeret oven på den anden med dannelse af stempeloverfladerne på to modsatte sider af produktsøjlen,hvor de lodrette føringer af de tilstødende føringskanaler tæt på de nævnte kanter af søjlerne er adskilt fra hinanden med dannelsen af mellemrum mellem søjlerne i artiklerne, der er tilstrækkelige til den frie bevægelse af kølevæskestrømmen, og de termiske energikilder er anbragt i hullerne vinkelret på de nævnte. Indførelsen af lodrette guider i enhedens struktur, der bryder ovnens arbejdsvolumen ind i et sæt lodrette styringskanaler, gør det muligt at organisere passagen af de fyrede produkter sekventielt efter hinanden fra top til bund langs fyringskanalen . Med denne løsning er dimensionerne på kanalerne så tæt som muligt på dimensionerne på den transporterede søjle af produkter, men de hindrer ikke produktets bevægelse. Lodrette guider kan laves i form af lodrette stænger lavet af varmebestandig legering. Stængerne kombineres i grupper, der danner en styringskanal og er fastgjort til hinanden ved hjælp af vandrette beslag, der dækker stængerne på den ene eller den anden side af kanalen med skiftende hanesider langs kanalhøjden. Hæfteklammerne har kun en spidsforbindelse med styrene, lavet for eksempel ved en svejsemetode, og de svejsede stænger skiftes også. Fraværet af en stiv forbindelse sikrer systemets mobilitet, eliminerer forvrængninger og deformationer, der er mulige under fyring ved høj temperatur. Lodrette guider kan være fremstillet af tynde strimler af varmebestandigt materiale, men i enhver udførelsesform bør styrene af tykkelsen være væsentligt mindre end dimensionerne af de fyrede produkter. Dette er en nødvendig betingelse for at sikre fri cirkulation af kølemidlet mellem genstandene i ladningen. Således giver det anførte sæt væsentlige funktioner dig mulighed for at opnå et teknisk resultat svarende til metoden, nemlig at sikre ensartet fyring af genstande i ovnen . Opnåelse af det samme tekniske resultat indikerer enheden i konceptet ifølge opfindelsen, der forbinder den krævede metode og indretningen.Guidekanalerne til at flytte de fyrede produkter er adskilt fra hinanden med dannelsen af huller. Størrelsen af hullerne mellem siderne af styrekanalerne svarende til overfladerne på burets søjler dannet af produktets stempeloverflader er fra 10 til 40 mm, og størrelsen af hullerne vinkelret på dem er fra 20 til 80 mm . Clearanceværdierne svarer til betingelserne for implementeringen af fyringsmetoden og er forklaret ovenfor. Den øvre grænse for intervallerne skyldes teknologiske årsager, nemlig det faktum, at der med store huller ikke tilvejebringes tilstrækkelig temperaturstress til at sikre den nødvendige opvarmning af produkterne. De nedre grænser skyldes tekniske grunde, nemlig det faktum, at hullerne rummer termiske energikilder, gasudstødningsanordninger og fastspændingselementer i fastgørelsesmekanismen. Akselovnen indeholder termiske energikilder til fyring, som kan fremstilles i form af diffusionsformede bjælkebrændere placeret i affyringskanalen og installeret på en sådan måde, at placeringen af hullerne til udløbet af kølemidlet falder sammen med placeringen af mellemrummene mellem kanterne på burets søjler dannet af produktets stempeloverflader . Således er kølemiddelstrømmene nøjagtigt orienteret og rettet ind i hullerne mellem burets søjler, der er dannet af produktets stempeloverflader. Denne tekniske løsning gør det muligt at øge fyringsprocessens termiske effektivitet og økonomi på grund af den maksimale tilnærmelse af varmekilder til de fyrede produkter, for at øge intensiteten af processen på grund af den varme orientering af varmebærerstrømmene.For at organisere varmebærestrømmene kan ovnen desuden udstyres med ventiler placeret vandret i hullerne mellem føringskanalerne over varmekilderne. Brændingsteknologien ved hjælp af gasbrændere kræver specielle kanaler for at fjerne gasforbrændingsprodukterne. Ovnen er forsynet med gasudladningsindretninger fremstillet i form af rør, og rørene placeres i ovnens fyringskanals arbejdsvolumen og placeres i hullerne mellem føringskanalerne svarende til arrangementet af gasbrændere. Sænkningen af produktsøjlen udføres trinvis på grund af samspillet mellem fastgørelsesmekanismen, som kan drejes i forhold til bordets og kædetransportørernes vandrette akse, som sammen danner en mekanisme til aflæsning af produkter. ovnens ristningskanal under aflæsning af den nederste række af produkter. Drejebordet, der er installeret med mulighed for frem- og tilbagegående lodret bevægelse, gør det muligt at adskille den nedre ulastede række af produkter og overføre disse produkter til transportmidlet, hvilket eliminerer risiko for beskadigelse af overfladen på de færdige produkter. Drejebordet er udstyret med slidser placeret på den modsatte side af bordets rotationsakse og er lavet med mulighed for at passere gennem kædetransportører. Således er anvendelsen af yderligere skubbeorganer udelukket, de ubelastede produkter placeres direkte på transportøren og fjernes derefter fra ovnzonen. Ved udførelse af transportbånd i form af en kædetransportør er der tilvejebragt to tråde til hver stak af produkter. Ud over ovenstående tekniske resultat, der gjorde det muligt at forbedre kvaliteten af de fremstillede produkter, er den påståede indretning karakteriseret ved termisk effektivitet på grund af ensartet fordeling af varmebelastningen over ovnens sektion og højde, termisk effektivitet og intensivering af procesfyringen på grund af brænderens nærhed til de fyrede produkter og samtidig lille materialeforbrug, enkelhed og nem vedligeholdelse og reparation Listen over tegninger på figuren Opfindelsen er illustreret med tegninger, der viser: figur 1 - skaftovn, skematisk gengivelse; i fig. 2 er et diagram over emballering af produkter med installation af mursten med en "poke on a butt", frontal isometrisk fremspring, der viser hullerne mellem søjlerne i produkterne i lasten og placeringen af styrene til søjlen i produkterne; i fig. 3 - et fjerntliggende element I i figur 1, der viser den relative position af lodrette styr og vandrette beslag, der danner kanaler til passage af produkter; figur 4 er et vandret snit b-b i figur 3, der viser mellemrummene mellem føringskanalerne; i fig. 5 er et sidebillede af buret med en skematisk illustration af placeringen af gasbrændere og gasudluftningsanordninger; i fig. 6 - sektion B-B i fig. 5, der viser fordelingen af varmebærestrømme; figur 7 - elementer i låsemekanismen; i fig. 8 - aflæsningsmekanisme og viser rotorbordets ekstreme positioner, når man arbejder med en kædetransportør; Fig. 9 er en afbildning set ovenfra af en kædetransportør med ubelastede produkter; Fig. 10 er en skitse af en mursten, der viser kanterne. Information, der bekræfter muligheden for at udføre opfindelsen. Den påståede fremgangsmåde til fyring af en mursten blev implementeret ved hjælp af den krævede indretning. En skaftovn til fyring af mursten indeholder (se fig. 1 ) et legeme 1, hvori der er placeret en affyringskanal 2. Over ovnens øverste åbning er der monteret en belastningsmekanisme 3. Under den nedre åbning af ovnen er der en fikseringsmekanisme 4 og en mekanisme til sænkning og aflæsning af produkter, fremstillet i form af et bord 5, der drejer rundt om den vandrette akse 6, installeret med muligheden for at frem- og tilbagegå lodret og interagere med en kædetransportør 7 .Ovnen er udstyret med lodrette styr 8, monteret i fyringskanalen 2. Styrene 8 er lavet i form af lodrette stænger af varmebestandig legering, arrangeret i grupper ved hjælp af vandrette beslag 9 og danner et sæt af samme type af lodrette føringskanaler 10 til passage af søjlerne i produktbelastningen. De vandrette beslag 9 dækker stængerne fra den ene eller den anden side, skiftevis langs højden af kanalsiden af hanens sider (se fig. 3). Styrekanalerne 10 tjener til at organisere passagen af produkter, der ankommer til fyring. Styringskanalernes dimensioner er så tæt som muligt på dimensionerne på de produkter, der passerer gennem dem. Styrekanalerne 10 definerer mellemrum 11 og 12 mellem dem (se fig. 4). Spalterne 12 er 75 mm og skyldes placeringen i dem af fyringens kilder til termisk energi, fremstillet i form af strålebrændere 13 af diffusionstypen, rør 14 til fjernelse af røggasser og opvarmet luft og ventiler 15, fremstillet i form af profilstrimler og installeret vandret mellem styrene 8 (se fig. 5). Indstillingen af produkter i ovnen er et sæt søjler 16 (se fig. 2). Hver søjle opnås ved sekventielt at installere et produkt på et andet på det mindste ansigt, dvs. "Poke on a poke" (se fig. 10). Brænderne 13 har huller 17 til udløbet af kølemidlet (se fig. 6). Brænderne er installeret mellem styrekanalerne, og placeringen af hullerne 17 falder sammen med placeringen af mellemrummene 11 mellem kanterne på burets søjler 16 dannet af produktets stempeloverflader. Hullets 11 størrelse er 35 mm. Værdien skyldes på den ene side teknologiske årsager og er tilstrækkelig til fri passage af varmestrømme, på den anden side er fastgørelsesmekanismens 4 klemmeelementer 18 placeret i hullerne 11. Fastgørelsesmekanismen 4 er lavet i form af et sæt elastiske klemmer 18, der er individuelle for hver søjle af produkter (se 7), der fungerer fra et hydraulisk drev, og tjener til at holde søjlerne i produktbelastningen under aflæsning. Drejebordet 5 er udstyret (se fig. 8) med slidser 19 placeret på den modsatte side af rotationsaksen 6 og udført med mulighed for at passere gennem kædetransportører 7. Fremgangsmåden til fyring af produkter i ovennævnte ovn implementeres som følger: ved mekanismen 3 er den belastning, der er forberedt til fyring af produkterne (i vores tilfælde disse er mursten) installeret på den øverste række søjler 16 i buret i den klar-til-brug-akselovn. I gasbrændere 13 brændes gasformigt brændstof, og det resulterende kølemiddel gennem hullerne 17 tilføres i en rettet strøm ind i mellemrummene 11 imellem gør ved kanterne af burets søjler dannet af murstenens blokflader (se. Fig. 6). På grund af det faktum, at søjlerne er adskilt fra hinanden i ovnens volumen med dannelsen af mellemrum 11 og 12, vasker kølemidlet frit hver søjle 16 af produkterne og derved sikres ensartet opvarmning af hver mursten. Varmebæreren er så tæt som muligt på de produkter, der skal fyres, hvilket bidrager til fyringens intensitet og tillader på kortest mulig tid med minimalt brændstofforbrug at brænde produkter uden defekter med høje tekniske parametre. Ventilerne 15, der begrænser udbredelsen af varmebæreren strømmer lodret opad og styrer varmebæreren strømmer i vandret retning mellem søjlerne 16 i produkterne, bidrager også til ensartetheden af fyringen. Det røgaffald opnået som et resultat af forbrænding og opvarmet luft opsamles af rør 14 og fjernes fra fyringszonen. Efter at den teknologisk specificerede fyringstid er forløbet, fastgøres mekanismen 4 klodserne til den næstsidste række i forhold til den ubelastede række ved hjælp af individuelle klemmeelementer 18 og holder søjler 16 af produkterne. Drejebordet 5 med den nederste række af færdige produkter 20 placeret på den sænkes med et beløb svarende til produktets højde i ladningskolonnen, hvorved den ubelastede mursten adskilles.Derefter drejes bordet 5 rundt om den vandrette akse 6, medens de ubelastede produkter 20 stables direkte på transportøren 7 (se fig. 9) og passerer i spalten 19 i bordet 5 og fjernes derefter fra området af Bordet, hvilket giver sidstnævnte mulighed for at klatre i udgangsposition. Det næste parti rå mursten indlæses. Søjlerne 16 er de-fikserede, murstenburet sænkes af størrelsen på murstenen langs burets søjle 16. Derefter finder losningen sted, og cyklussen gentages.

Påstand

1. En metode til fyring af mursten i en skaftovn, herunder ilægning af produkter fra toppen af ovnlegemet med installation på en ladning, fremstillet i form af et sæt produktsøjler jævnt fordelt i ovnkanalens volumen, synkron bevægelse af ladningen langs affyringskanalen, tilførsel af kølevæske til hullerne mellem søjlerne og aflæsning af nedenstående ovne af færdige produkter, kendetegnet ved, at hver søjle i ladningen er dannet ved sekventiel installation af et produkt oven på et andet for at danne to modsatte søjlerne på produktens stempeloverflader, søjlerne i produkterne er anbragt i affyringskanalen med dannelse af huller mellem søjlerne i søjlerne, der er tilstrækkelige til den frie bevægelse af kølemidlet, og den tilførsel kølemidlet bæres ud i hullerne vinkelret på de kanter, der dannes af produktets stempeloverflader.2. 2. Fremgangsmåde ifølge krav 1, kendetegnet ved, at artiklerne i burkolonnen er stukket på rumpen. 2. Fremgangsmåde ifølge krav 1, kendetegnet ved, at produkterne i burkolonnen placeres med en ske på en ske. 4. Fremgangsmåde ifølge krav 2 eller 3, kendetegnet ved, at mellemrummene mellem kanterne på de tilstødende søjler, der er dannet af produktets stempeloverflader, er 10-40 mm, mellemrummene mellem kanterne vinkelret på de nævnte er 20-80 mm . Metoden ifølge et hvilket som helst af afsnit. 1-4, kendetegnet ved, at aflæsningen af produkterne udføres i rækkefølge efter afslutningen af bevægelsen af søjlerne for produkterne i fyringskanalen med en mængde svarende til produktets størrelse langs højden af søjlen, og under losning fastgøres hvert produkt i en række, der er højere end det, der er losset.6. En skaftovn til fyring af mursten, der indeholder en fyringskanal, en lasteanordning installeret over ovnens øverste åbning, en aflæsningsanordning placeret under ovnens nedre åbning, herunder en fastgørelsesmekanisme for ladning og en mekanisme til ned- og aflæsning af produkter kilder til termisk energi til fyring placeret i affyringskanalen og gasudstødningsanordninger, kendetegnet ved, at ovnen er udstyret med lodrette føringer monteret i affyringskanalen, arrangeret i grupper i form af et sæt føringskanaler, der er anbragt adskilt fra hinanden, frit omfavne søjler fra successivt installeret oven på hinanden med dannelse af stempeloverflader på to modsatte flader af søjlen af produkter, medens tæt på de nævnte kanter af søjlerne, er de lodrette styr af de tilstødende føringskanaler adskilt fra hinanden hinanden med dannelse af huller mellem produktets søjler, der er tilstrækkelige til den frie bevægelse af kølemiddelstrømmen og kilderne til termisk energier placeres i hullerne vinkelret på ovenstående.7. 7. Ovn ifølge krav 6, kendetegnet ved, at mellemrummene mellem siderne af føringskanalerne svarende til kanterne af burets søjler, der er dannet af produktets stempeloverflader, er fra 10 til 40 mm, og hullerne vinkelret på dem er fra 20 til 80 mm. 8. Ovn ifølge krav 6 eller 7, kendetegnet ved, at de lodrette føringer er fremstillet i form af lodrette stænger af en varmebestandig legering og kombineres i grupper ved hjælp af vandrette beslag, der dækker stængerne fra den ene side eller den anden side af kanalen, skiftevis langs kanalhøjden på de mandlige sider. ni. Ovnen ifølge et hvilket som helst af afsnit.6-8, kendetegnet ved, at kilderne til termisk energi til fyring er lavet i form af diffusionsformede strålebrændere installeret med justering af placeringen af hullerne til udløbet af kølemidlet og hullerne mellem burets kanter søjler dannet af produktets stempeloverflader. 10. Ovn ifølge krav 9, kendetegnet ved, at ovnen er udstyret med ventiler til at organisere kølevæskestrømmene, der er placeret vandret i mellemrummene mellem føringskanalerne over kilderne til termisk energi. Ovnen ifølge et hvilket som helst af afsnit. 6-10, kendetegnet ved, at gasudladningsindretningerne er fremstillet i form af rør, der er anbragt i hullerne mellem styrekanalerne svarende til kilderne til termisk energi. Ovnen ifølge et hvilket som helst af afsnit. 6-11, kendetegnet ved, at ladefikseringsmekanismen er lavet i form af et sæt individuelle fastspændingselementer til hver produktsøjle. Ovnen ifølge et hvilket som helst af afsnit. 6-12, kendetegnet ved, at mekanismen til sænkning og aflæsning af produkter er lavet i form af et bord, der kan drejes i forhold til den vandrette akse, monteret med mulighed for tilbagegående lodret. 14. Ovn ifølge krav 13, kendetegnet ved, at det drejelige bord er forsynet med slidser, der er anbragt på den side, der er modsat bordets rotationsakse, og er fremstillet med mulighed for at passere gennem kædetransportører.

TEGNINGER

,

,

,

,

,

,

,

,

,

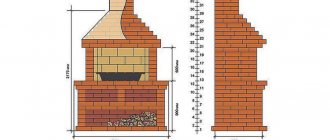

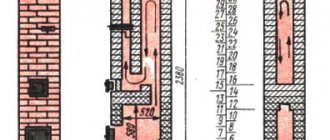

Vi bygger en ovn til fyring af keramik med egne hænder

Ovntypen vælges ud fra antallet af produkter, der skal fyres. Hvis lydstyrken er lille, laver vi en ovn 250-300 liter. For større arbejde skal du bruge stor ovn, størrelsen på et lille rum.

Instrumenter

For at bygge en lille ovn har du brug for følgende værktøjer:

- Låsesmedværktøj - til arbejde med metal. Svejsemaskine, sæt skruenøgler, filer, vinkelsliber (vinkelsliber), boremaskine, hamre.

- Til arbejde med mursten og keramik - murerhammer, murske, diamantskive til vinkelsliber.

- Individuel beskyttelse betyder. Åndedrætsværn, beskyttelsesbriller, handsker og tyk bomuldstøj er et must, når du arbejder med vinkelsliber og mineraluld.

Arbejdsordre

Ovnen består af en krop, brænder, loft, isoleret kammer, låg.

Konstruktionssekvens:

- Boliger. Vi vælger en rektangulær metalæske, hvis mursten eller en metaltønde bruges som foring, hvis vi isolerer med ildfast uld.

I en cylindrisk struktur er varmefordelingen mere jævn. Vi svejser benene til kroppen.

- Vi putter til bunden af rammeforingen, sæt fire keramiske isolatorer fra kraftledninger eller mursten pr. kant - de vil fungere som overlappende stillinger.

- Vi beklæder vægge og tag. Det er bedre at lægge mursten på mørtel. Vi bruger kaolin eller basaltuld med høj densitet. Vi drejer cylinderen fra et stykke bomuldsuld i flere lag for at undgå sømme - varmetabbroer. Fastgøres til væggene med en asbestledning og keramiske knapper. Kanterne på toppen af isoleringen er viklet udad, dette forsegler og varmeisolerer leddene på låget og kroppen.

- Vi overlapper posterne.

Med en stor vægt på produkter bruger vi tør murværk fra mursten til at dække med en lille vægt - porcelænstentøjsfliser i passende størrelser.

- Vi installerer brænderen. Det kan købes i gasforsyningsbutikker. Strøm er bedre at samle op ikke mindre end 2 kilowatt (afhænger af varmetabet og strukturens volumen).

- Vi borer et hul til brænderen i bunden af kroppen og foringen. Flammen skal ikke røre ved produkterne, dette er hovedprincippet for dysens placering. Placering af dysen vandret gør det nemmere at justere og vedligeholde.

- Vi isolerer dækslet på strukturen. For minimalt varmetab isolerer vi hele strukturen udefra.

- Vi efterlader et hul i låget til udgang af forbrændingsprodukter og kontrol af processen. Vi leverer en ventil til temperaturregulering.

- For at tage data om temperaturen inde i ovnen installerer vi et termoelement af et elektronisk termometer.

Ovnen er klar. En testkørsel udføres. Hvis murværk blev brugt med mursten, tørres ovnen først i en blid tilstand.

Hvordan fyres keramik?

For korrekt fyring af keramik er det vigtigt at overholde temperaturregimet i ovnen. Fyring finder sted i tre faser:

- Fordampning af fugt. Produkter opvarmes til 250 ° C og stå ved denne temperatur.

- Glødende op til 900 ° C i en lukket ovn. Lersintring finder sted.

- Gradvis afkøling.

Ovnene skal ikke kun udvikle den krævede temperatur, men også lade den reguleres. Designet skal være så simpelt som muligt, ilægning og aflæsning af produkter - let.