Til fremstilling af dobbeltvinduer, der suppleres med moderne vindues- og dørblokke, anvendes floatglas hovedsageligt. Dette praktiske materiale har for længst helt erstattet forældede prototyper, som krævede yderligere behandling under produktionen, var dyrere og var ringere i styrke og optiske egenskaber. I øjeblikket produceres mere end 200 produkter baseret på floatglas til en overkommelig pris. Dette gjorde det muligt at tilfredsstille næsten alle de nuværende behov på byggemarkedet.

Beskrivelse af produktionsmetoden

Termisk dannelse af en glasstrimmel på et smeltet metal er den mest udbredte og moderne metode til fremstilling af glasplader. Dens essens ligger i det faktum, at smeltet glas smelter fra en glassmeltende ovn ind i et flydebad fyldt med en tin-smelte og har en beskyttende nitrogen-hydrogen-atmosfære. Den smeltede glassmeltespredning frit over overfladen af den smeltede tin og på grund af til tyngdekraft og overfladespænding får en form med ekstremt flade og parallelle overflader. For at opnå glas med den krævede tykkelse udføres enten strækning af glasbåndet (for små tykkelser) eller begrænsning af spredningen af det smeltede glas (for store tykkelser). Flådeglas har som regel en tykkelse på 3 til 19 mm. Teknisk er det muligt at fremstille glas med en tykkelse på mindre end 1 til 25 mm, men i konstruktionen anbefales det at bruge en glastykkelse på mindst 3 mm.

I 1952 begyndte det britiske firma Pilkington at forske i at opnå en kontinuerlig strimmel af glas på et smeltet metal i 1959 - annoncerede udviklingen af en ny industriproces og initierede således en hurtig vækst i produktionen af glas af høj kvalitet.

I 1959 begyndte Sovjetunionens statsinstitut for glas og dets Saratov-filial udviklingsarbejde om oprettelse af en uafhængig flydeproces. Samtidig blev der udført arbejde i denne afdeling i Ukraine på Avtosteklo-anlægget (Konstantinovka), hvor tre flådeanlæg efterfølgende blev taget i brug. De første to linjer - TPS-1500 og TPS-3000 med en båndbredde på henholdsvis 1500 og 3000 mm - gjorde det muligt at fremstille poleret glas med en tykkelse på 6-7 mm, den tredje var en specialiseret linje til produktion af glas med en tykkelse på 6 til 20 mm, designet af Design Bureau af State Institute of Glass ved hjælp af copyrightcertifikater fabrik "Autoglass".

I 1974 patenterede det amerikanske firma Pittsburgh Plate Glass (PPG) sin metode til produktion af floatglas (US Patent US 3843346), forskellig fra metoderne i Pilkington og den indenlandske udvikling. I dag er der tre fundamentalt forskellige floatmetoder til produktion af pladeglas.

1. Metode fra Pilkington - tilførslen af smeltet glas fra glassmeltningsovnen til smeltebadet udføres ved hjælp af metoden med frit dræning langs en smal bakke, der er anbragt i en vis afstand fra overfladen af tin. Den støbte glasstrimmel fjernes fra smeltebadet til den første aksel i glødningsovnen (slaggkammer) med en temperatur på 600-615 ° C og stiger over udgangstærsklen (fra bøjningen af strimlen); niveauet af tin i badet er 8-10 mm under tærsklen.

2. To-trins støbningsmetode - udviklet af Saratov-grenen af State Institute of Glass. Glasbåndet kommer ud af smeltebadet uden at bøje sig på en gas-luftstøtte (pude) ved en temperatur på mere end 650 ° C.I dette tilfælde er niveauet af tin i badet 2-3 mm højere end tærskelniveauet, hvilket opnås ved brug af elektromagnetiske induktorer, også udviklet af instituttet (USSR-forfattercertifikater 248917, 392674). På gas-luftpuden finder det andet trin i stripformationen sted, hvor den afkøles. Dette sikrer den endelige fiksering af dens geometriske form, hvorefter båndet overføres til modtagerullerne i glødningsovnen. Fordelen ved to-trins støbemetoden er muligheden for at overføre glasstrimlen til de modtagende ruller i glødningsovnen med en lavere temperatur (570-580 ° C), som er 20-35 ° C lavere end i Pilkington-processen og sikrer mere pålideligt sikkerheden på den nederste overflade. Med hensyn til reduktionsprocesserne for tinoxider, da tin-temperaturen i udløbet af smeltebadet er ca. 50 ° C højere og er ca. 650 ° C, er reduceringsprocesserne for tinoxider mere intensive, hvilket øger kvaliteten af den nederste overflade af glasbåndet.

3. En metode til produktion af floatglas udviklet af PPG - adskiller sig i enheden til hældning af det smeltede glas fra den glassmeltende ovn i det smeltede bad. Denne metode tilvejebringer tilførsel af smeltet glas fra ovnen til det smeltede bad i form af et vandret lag på overfladen af det smeltede metal på samme niveau som det overførte lag. Brugen af denne metode gør det muligt at fremstille et bånd af glas uden at glasere ind i en "pyt", dvs. E. uden at krænke laminariteten af lagene i den leverede glasmasse, hvilket sikrer produktion af glas (både tyk og tynd nominel) med høj optisk ydeevne. Under støbeprocessen af produkter med tilstrækkelig hurtig afkøling opstår der belastninger i glasset, ujævnt fordelt i produktet, hvilket påvirker dets mekaniske styrke negativt. For at aflaste disse belastninger anvendes yderligere varmebehandling - glasglødning, som er et nødvendigt trin i den teknologiske proces.

Udglødningsprocessen inkluderer følgende faser:

- opvarmning (eller afkøling) af produktet til udglødningstemperaturen - udføres med en maksimal hastighed, der ikke forårsager glasbrud

- holde ved udglødningstemperaturen før næsten fuldstændig fjernelse af midlertidige spændinger - holdetemperaturen vælges på en sådan måde at forhindre deformation af produkterne, men samtidig for at sikre en tilstrækkelig høj grad af stressafslapning;

- langsom afkøling til den lavere udglødningstemperatur med en hastighed, der ikke tillader fremkomsten af nye spændinger;

- hurtig afkøling med en hastighed, der kun er begrænset af produktets varmebestandighed.

Dette efterfølges af skæring og pakning af glasset.

Metode 2: blæser glas

I denne glasdannende metode blæses smeltet glas ind i en boble ved hjælp af et blæserør. Det bruges til produktion af flasker og andre beholdere.

Hvordan det virker?

Inflation refererer til processen med at udvide et smeltet stykke glas ved at injicere en lille mængde luft i det. Fordi atomerne i flydende glas er bundet af stærke kemiske bindinger i et uordnet og uordnet netværk, er smeltet glas viskøst nok til at blive sprængt ud. Når det køler af, hærder det langsomt.

For at lette blæseprocessen øges hårdheden af det smeltede glas ved lidt at ændre dets sammensætning. Det viser sig, at tilsætningen af en lille mængde Natron gør glasset sværere at blæse. (Natron er et naturligt forekommende stof, der indeholder natriumcarbonatdecahydrat og natriumbicarbonat.)

Når de blæses, afkøles tykkere lag af glas langsommere end tyndere og bliver mindre tyktflydende end tyndere. Dette muliggør produktion af blæst glas med ensartet tykkelse.

Mere effektive og effektive glasblæsningsteknikker er blevet udviklet i løbet af de sidste par årtier. De fleste af dem involverer de samme trin:

Trin 1: Anbring glasset i en ovn og opvarm det til 1300 ° C for at gøre det smidigt.

Trin 2: Anbring den ene ende af blæserøret i en ovn, og rul det over det smeltede glas, indtil en "dråbe" glas klæber til det.

Trin 3: Rul det smeltede glas over en marver, en flad metalplade, der er lavet af poleret stål, grafit eller messing og fastgjort til et træ- eller metalbord. Marver bruges til at kontrollere formen såvel som temperaturen på glasset.

Marver bruges til at støbe glas

Trin 4: Blæs luft ind i røret for at skabe en boble. Saml mere glas over denne boble for at lave et større stykke. Når glasset har nået den ønskede størrelse, er bunden klar.

Trin 5: Fastgør det smeltede glas til en stang af jern eller rustfrit stål (almindeligvis kendt som en nib) for at danne og overføre et hul stykke fra blæserøret.

Trin 6: Tilføj farve og design ved at dyppe det i knust farvet glas. Disse knuste stykker klæber hurtigt fast til bundglaset på grund af den høje temperatur. Indviklede og detaljerede mønstre kan konstrueres ved hjælp af en stok (farvede glasstænger) og murrine (stænger skåret i tværsnit for at afsløre mønstre).

Trin 7: Tag produktet tilbage, og rul det ud igen for at give det den ønskede form.

Trin 8: Fjern glasset fra glasrøret ved hjælp af stålpincet. Typisk er bunden af det blæste glas adskilt fra det roterende blæserør. Det kan fjernes fra loddetuben med et enkelt tryk.

Trin 9: Anbring det blæste glas i en glødende ovn og lad det køle af i et par timer. For at undgå utilsigtet revnedannelse må den ikke udsættes for pludselige temperaturændringer.

Romersk blæst glas fra det 4. århundrede e.Kr.

Denne metode kræver meget tålmodighed, udholdenhed og dygtighed. Et team af erfarne glasproducenter kræves for at skabe komplekse og store stykker.

Floatglas egenskaber

Et af de vigtigste kendetegn ved farveløst og især gennemsigtigt floatglas er retningsbestemt lystransmission. Jo højere værdien af denne koefficient er, jo højere er gennemsigtigheden af glasset og jo lavere farveskærm. Efterhånden som tykkelsen på konventionelt, farveløst flydende glas øges, aftager retningsbestemt lystransmission, og glassets grønlige eller blålige farvetone bliver mere synlig. I især gennemsigtige briller er dette ikke tilfældet: med en stigning i tykkelsen af glasset ændres koefficienten for retningsbestemt lystransmission praktisk talt ikke. Forskellen mellem specielt gennemsigtigt og almindeligt farveløst floatglas kan især mærkes, hvis man ser i slutningen af glasset: en markant farvetone observeres i farveløst glas, og der er praktisk talt ingen farveskygge i især gennemsigtigt glas. Køen afhænger af sammensætningen af råmaterialerne. Da store producenter af farveløst termopoleret glas som regel arbejder på lignende kompositioner og har en veludviklet teknologi til rengøring af råmaterialer, har glas fra forskellige producenter omtrent de samme værdier for retningsbestemt lystransmission, men kan have forskellige farvenuancer.

Farvet (massefarvet) varmepoleret glas er kendetegnet ved evnen til selektivt at transmittere og absorbere lys og solenergi i forskellige områder af spektret, hvilket skyldes dets farve. Sammenlignet med misfarvet glas transmitterer farvede briller altid mindre lys og absorberer bedre, derfor kaldes de ofte "lysafskærmning", "solbeskyttelse", "solregulerende" osv.

Med en stigning i tykkelsen af farvet glas falder dets evne til at transmittere lys betydeligt, og absorptionen stiger følgelig. Visuelt manifesteres dette i det faktum, at tynde briller har en lysere skygge, tykke - en mørkere. Dette skal tages i betragtning i tilfælde, hvor farve ensartethed er påkrævet, f.eks. Ved glasering af bygningsfacader. Desuden er farven på glasset signifikant påvirket af den kemiske sammensætning af glasset, hvilket især afhænger af den kvantitative og kvalitative sammensætning af de tilsatte farvestoffer. Hver fremstillingsvirksomhed arbejder med sine egne kompositioner, så udvalget af farvede briller, der produceres i øjeblikket, er meget bredt. Ændringer i sammensætningen af glas, som kan være forårsaget af forskellige teknologiske årsager, kan føre til, at to partier farvet glas af samme ædelsten og tykkelse, fremstillet af samme producent, men på forskellige tidspunkter, kan være mærkbart forskellige i farve .

Fremstilling af specielle typer glasprodukter

Glasproduktion er ikke begrænset til rektangulære plader. Den moderne glasindustri forsyner markedet med en bred vifte af glasprodukter, der anvendes i forskellige sektorer af den nationale økonomi og i hverdagen.

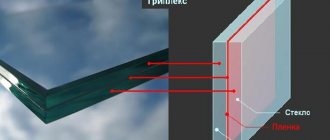

- Bilglas. Hovedkravet til bilens udvendige ruder er glassets styrke og fraværet af faren for flyvende fragmenter i en ulykke. Derfor udføres produktionen af autoglas i to trin: støbning af to identiske glasemner og limning sammen ved hjælp af en speciel film. Resultatet er en konstruktion i flere lag, fastgjort sammen med tape. I en ulykke forbliver skår af ødelagte bilvinduer på den indvendige film, og risikoen for personskade fra knust glas minimeres.

- Glasbeholdere. Produktionen af glasbeholdere - dåser, flasker og andre beholdere - giver os mulighed for at levere de nødvendige redskaber til en række økonomisektorer, primært mad og farmaceutiske produkter. Fremstillingsproceduren reduceres til følgende trin: opnåelse af en glassmeltning; støbning af containere med en bestemt form og volumen; hærdning af det resulterende produkt.

- Forstærket glas. Produktionen af armeret glas inkluderer samtidig dannelse af et ark med introduktion af et armerende metal eller polymernet ind i det. Dette giver pladen større mekanisk styrke og modstandsdygtighed over for stødbelastninger, bøjninger og brudspændinger.

- Glas fiber. For nylig vinder produktionen af optisk glasfiber fart. Det bruges inden for forskellige områder inden for elektroteknik og fiberoptik til transmission af videobilleder. Optisk fiber består af en række gennemsigtige glastråde formet til kabelbundter. Svejsning af transmitterende glasfilamenter udføres ved hjælp af specielt udstyr.

- Farvet glas. Produktionen af tonet glas har været kendt i mere end hundrede år. Den krævede farve gives til glassmeltet ved hjælp af forskellige tilsætningsstoffer. Oftest er de mangan, cobalt og andre metaller, der kan indgå i en kemisk reaktion med de vigtigste glasingredienser.

Som du kan se, er den moderne glasindustri en højteknologisk produktion, der producerer snesevis af produktsorter. Takket være videnskabelig og teknologisk udvikling leveres de nyeste kvaliteter og typer af glas med forbedrede fysiske og kemiske egenskaber og beregnet til brug i en lang række industrier regelmæssigt til verdensmarkedet.

Bedøm artiklen:

Bedømmelse: 0/5 - 0 stemmer

Påføring af floatglas

Floatglas er det vigtigste gennemskinnelige materiale, der anvendes i konstruktionen og kan bruges som et færdigt produkt til direkte glasering af forskellige bygningskonstruktioner. I de senere år har stigningen i kravene til komfort og sikkerhed ført til, at mere end 70% af det aktuelt producerede termisk polerede glas sendes til yderligere behandling: belægning, hærdning, produktion af flerlagsglas, dobbeltglas vinduer osv.

Valget af typen varmepoleret glas (farveløst, især gennemsigtigt, farvet) bestemmes af det specifikke formål med dets anvendelse. Farveløst glas bruges til glasering af forskellige gennemskinnelige strukturer, som ikke har særlige krav til lystransmission.

Fremstilling af råmaterialer

Ved produktion af glas kan følgende kemikalier bruges som hovedmateriale: oxider, fluorider eller sulfider. Den klassiske, mest almindelige teknologi involverer brugen af kvartssand (op til 70% af den samlede masse) som hovedingrediens, der indeholder en stor mængde siliciumoxid SiO2. Dolomitter og kalksten samt natriumsulfat anvendes som yderligere komponenter.

Glasdannende oxider tilsættes til blandingen som en katalysator og accelerator af glasdannelsesprocessen. Derudover, for at give det producerede glas nogle krævede egenskaber, introduceres yderligere komponenter i dets sammensætning - farvende materialer fremstillet på basis af mangan, cobalt, krom; rensemidler fra saltpeter eller arsenoxid.

Afhængig af de vigtigste glasdannende råmaterialer og yderligere komponenter er følgende glastyper tilgængelige:

- Silikat. Deres produktion er baseret på silicatoxid SiO2. Den vigtigste sort, der bruges i dag overalt i hverdagen og i industrien. Disse er vindues- og bilbriller, spejle, tv-skærme og computerskærme.

- Natrium-calcium. Denne type glas kaldes også "sodavand" eller "kroneglas" og er kendetegnet ved let smeltning og blødhed, hvilket gør det let at behandle. Det bruges ofte til fremstilling af små dele af komplekse designs eller i dekorativ kunst.

- Kalium-calcium eller kaliumchlorid. Det er kendetegnet ved ildfasthed og hårdhed. Produktion af kaliumglas krævede en stor mængde træ - det vigtigste råmateriale til kaliumchlorid. For at få et kilo kaliumchlorid var det nødvendigt at brænde et ton træer, derfor blev denne type glas også kaldet "skovglas". Indtil det 18. århundrede i Rusland var kaliumglas det vigtigste sort produceret af den indenlandske glasindustri.

- At føre. I hverdagen er denne type glas bedre kendt under navnet "krystal". Produktionen af krystal adskiller sig fra den traditionelle teknologi ved tilsætning af blyoxid som en ekstra komponent. Som et resultat opnås tunge glasprodukter, der har en lys glans og spredningsevnen - nedbrydningen af en lysstråle i separate komponenter. Når det passerer gennem krystallen, begynder lyset at lege med alle regnbuens nuancer.

- Borsilikat. Afviger i høj mekanisk modstandsdygtighed over for forskellige aggressive påvirkninger: ildfasthed, immunitet over for sure og alkaliske omgivelser, pludselige temperaturændringer. Dette opnås ved at indføre boroxid i sammensætningen af glasmassen under fremstillingsprocessen. Omkostningsprisen for borosilikatglas er højere end for simpel silikatglas, men dets høje mekaniske egenskaber kompenserer mere end denne ulempe. Det bruges til fremstilling af medicinsk glas og laboratorieglas.

Beskrivelse af produktionsmetoden

Lodret strækning af glas (VVS) er en forældet gruppe af metoder til dannelse af pladeglas, hvis essens er, at den viskøse glasmasse, der intensivt afkøles ved hjælp af køleskabe, gradvist trækkes fra den arbejdende del af en glassmeltende ovn af specielle maskiner i form af et kontinuerligt bånd. Efter typen af formenhed skelnes der mellem "båd" og "bådfri" strækning. I bådemetoden til lodret glasstrækning (LVVS) anvendes en speciel formkrop - en "båd", som er en rektangulær stang lavet af ildfast materiale med gennemgående langsgående snit - en slids. Når båden er nedsænket med magt i det smeltede glas, presses sidstnævnte ud over den i form af en løg, hvorfra glasstrimlen kontinuerligt trækkes ved hjælp af et system med roterende ruller af strækningsmaskinen (rullerne interagerer med den hærdede strimmel). For at intensivere afkøling og hærdning af båndet er der installeret vandkøler på begge sider af det. Ulempen ved denne metode er den lave kvalitet af glasbåndoverfladen på grund af dannelsen af langsgående bånd, afhængigt af bådens tilstand spalte.

Bådfri lodret strækning af glas (BVVS) udføres direkte fra den frie overflade af det smeltede glas som et resultat af optimal regulering af dets viskositet (for at danne en løg) ved at afskærme formenheden (glasspejl) med beskyttelsesanordninger og vandkølere. Til dannelse og holdning af båndets sider langs dets kanter er der installeret perleformende ruller med tvungen rotation, og resten af processen svarer til bådtrækning. Denne metode giver en højere kvalitet af glasbåndets overflade end LVVS-metoden, men inhomogeniteten af den kemiske sammensætning af det smeltede glas og temperaturudsving over overfladen af det trukkede bånd fører ofte til store optiske forvrængninger i glasset. Farveløst og farvet (massefarvet) glas produceres ved hjælp af den lodrette strækningsmetode. Den sædvanlige tykkelse af trukket glas er fra 2 til 12 mm, men i konstruktionen anbefales det at bruge glas med en tykkelse på mindst 3 mm.

Tegnede glasegenskaber

Som i tilfældet med varmepoleret glas er de vigtigste indikatorer, der karakteriserer kvaliteten af trukket glas, retningsbestemt lystransmission, optisk forvrængning og defekte udseende.

Værdien af koefficienten for retningsbestemt lystransmission af farveløst strakt glas er som regel 1-2% mindre end for farveløst varmepoleret glas med samme tykkelse. Dette skyldes, at råmaterialer af dårlig kvalitet (med et højt indhold af urenheder) normalt bruges til fremstilling af strakt glas. Imidlertid er det om nødvendigt muligt at fremstille trukket glas med optiske egenskaber svarende til farveløst og især gennemsigtigt floatglas.

Med hensyn til optiske forvrængninger er trukket glas betydeligt ringere end varmepoleret glas. Ifølge denne indikator betragtes strakt glas som det bedste, hvor optiske forvrængninger ikke observeres, når man ser skærmen "mur" i en vinkel på 45 ° Antallet af defekter i udseende i trukket glas er normalt større end i varmepoleret glas, men produktionen af nogle typer dekorativt glas betragtes som en fordel snarere end en ulempe.

Optiske forvrængninger og udseendefejl (glasdefekter) er vigtige egenskaber ved termopoleret glas. Tilstedeværelsen af disse defekter skyldes produktionsteknologien, derfor er deres tilstedeværelse i glas tilladt, men er strengt kvantitativt reguleret af nationale og internationale standarder, tekniske forhold og faste standarder.

Miljømæssig påvirkning

Den største miljøpåvirkning af glasproduktion kommer fra smeltningsprocesser, som frigiver forskellige gasser i atmosfæren.For eksempel fører forbrænding af brændstof eller naturgas og nedbrydning af råmaterialer til emission af kuldioxid.

På samme måde producerer nedbrydning af sulfater i batchmaterialer svovldioxid, hvilket bidrager til forsuring. Når nitrogenforbindelser nedbrydes, frigives nitrogenoxider, hvilket bidrager til forsuring og dannelse af smog. Derudover udsendes der masser af partikler i atmosfæren under fordampning fra råmaterialer og smeltede komponenter.

Andre faktorer såsom emissioner af flygtige organiske forbindelser og dannelse af fast affald under fremstillingen medfører også miljøproblemer.

Genbrugsglas kan imidlertid løse mange af disse problemer. Det kan behandles flere gange uden væsentligt tab af kvalitet. Hver 1000 ton genbrugsglas kan resultere i en reduktion af kuldioxidemissionerne på 300 ton og en energibesparelse på 345.000 kWh.

I mindre skala kan genanvendelse af en glasflaske spare nok energi til at drive en 20-watt LED-lampe i en time.

Mens begge produktionsteknologier er forbedret betydeligt med hensyn til effektivitet, er yderligere reduktion af emissioner af støvpartikler, kuldioxid og svovldioxid stadig en stor miljøudfordring i produktionen af fladt glas.

Tegnede glasanvendelser

I moderne konstruktion er der to hovedområder for brug af strakt glas:

- glasering af genstande, der ikke har høje krav til optisk forvrængning. Disse kan enten være husholdningsgenstande (lagre, drivhuse osv.) Eller vinduer i beboelsesejendomme. Til disse formål anvendes farveløst trukket glas til masseproduktion;

- dekorativt design af bygninger og interiører (vinduer, døre, skillevægge osv.). Til disse formål anvendes forskellige typer farvede eller farveløse briller, specielt fremstillet i små mængder.

- For at forbedre den dekorative effekt kan strakt glas udsættes for yderligere behandling: anvendelse af visse typer belægninger, forskellige typer dekorationer osv.

- i nogle tilfælde for at øge sikkerheden, varme- og lydisoleringen af glas kan trukket glas styrkes eller bruges i en sammensætning af lamineret glas og glasenheder, men dette anbefales ikke, da det fører til en signifikant stigning i optisk forvrængning af produkter.