Plastvinduer er ikke længere et vidunder for vores landsmænd. De bliver en integreret del af boliger, kontorer, administrative bygninger. Der er næppe nogen, der aldrig har set dem eller hørt noget om sådanne produkter. Samtidig er der mange, der ikke ved, hvordan og fra hvilke materialer PVC-vinduer er lavet, og hvilke teknologier de bruger.

Måling af plastvinduer

Fremstillingsprocessen begynder altid med måling, og denne procedure kan ikke isoleres fra alle andre faser. Det anbefales at overlade det til en professionel, da kun en specialist kender alle nuancerne i denne proces. Når kunderne selv beslutter at bestemme vinduernes dimensioner, laver de standardfejl, hvilket resulterer i, at dimensionerne på vinduer og åbninger ikke falder sammen i større eller mindre retninger. Begge muligheder er dårlige, fordi de provokerer:

- behovet for at udføre yderligere arbejde for at tilpasse åbningerne, før du installerer vinduer med de forkerte dimensioner;

- trykaflastning af strukturer langs samlingens søm;

- deformation af rammer og rammer;

- trykaflastning af et dobbeltvindue.

I nogle tilfælde, med forkert definerede dimensioner, skal nye vinduer bestilles. Hvis målene leveres af klienten, udføres alt arbejde for hans regning.

Den anden fase af fremstillingen af en glasenhed - glasvask

På dette tidspunkt vaskes det afskårne og forberedte glas med specielle børster inde i vaskemaskinen. Demineraliseret vand bruges til glasrensning. For at vasken ikke forårsager skade på glasoverfladen, er det nødvendigt at bruge børster med en strengt defineret stivhed. Mange egenskaber ved den fremtidige glasenhed afhænger af den korrekte produktion af fasen af vask af det forberedte glas. Tidligere blev vask udført manuelt, hvilket betydeligt forringede kvaliteten. Ved vask af glas anbefales det ikke at bruge rengøringsmidler. En af hovedbetingelserne for en højkvalitets glasenhed er tæt klæbning af fugemassen til glasoverfladen, og vask krænker manuelt belægningens tæthed og fratager følgelig glasenhed med høj ydeevne.

Udarbejder en specifikation

I dag udføres bestemmelsen af delernes dimensioner og antallet af dem på computere ved hjælp af speciel software - ingen foretager beregninger manuelt med en lommeregner. Efter overførsel af dokumentationen af måleren indtaster designeren alle de nødvendige data i computeren, og programmet beregner dimensionerne på rammerne, rammen, dobbeltvinduerne og hver komponent separat. Derefter overføres denne information i elektronisk form til værkstederne til fremstilling af dobbeltvinduer og vindues- eller dørblokke. Nogle vinduesproducenter kan bestille dobbeltvinduer fra firmaer, der kun er specialiserede i produktion af disse produkter. Imidlertid ændres essensen af den teknologiske proces ikke fra, hvor nøjagtigt disse vindueselementer vil blive lavet.

Forretningsplan for produktion af PVC-vinduer

Funktioner ved valg af lokaler

Områdets område afhænger direkte af produktionsmængden. Virksomheden planlægger at producere standard dobbeltbladede vinduer med dimensioner - 1400 * 1200. At åbne et værksted til produktion af PVC-vinduer, der producerer 20 strukturer pr. Skift, et rum med et areal på 200 kvm. m. Det er værd at huske, at loftshøjden skal være mere end 3 meter.

Der skulle være et lager til færdige produkter i nærheden.

Værktøjsmaskiner til fremstilling af metal-plastkonstruktioner kan ikke arbejde uden elektricitet. Forsyningsspændingen skal være 380V / 50Hz. Den optimale stuetemperatur er 18 ° C, ellers kan produktionsteknologien forstyrres.

Rummet skal også oprettes godt ventilationssystem... Der skal lægges særlig vægt på at skabe et belysningssystem. Generel belysning gives i hele workshoppen, og lokalt "lys" gives til individuelle sektioner.

Personale rekruttering

For at organisere en lille virksomhed til produktion af PVC-vinduer skal du ansætte ca. 10 personer og installere et særligt program.

Et sådant program med de mindste fejl beregner omkostningerne ved metal-plastkonstruktioner og giver alle de oplysninger, der er nødvendige for produktionen.

Styring

Produktionschefen skal kontrollere produktionsprocessen, og chefteknologen vil være i stand til at kontrollere, om det færdige produkt opfylder almindeligt accepterede standarder og kundekrav? Han skal også fordele opgaver mellem arbejdere og kontrollere den teknologiske proces.

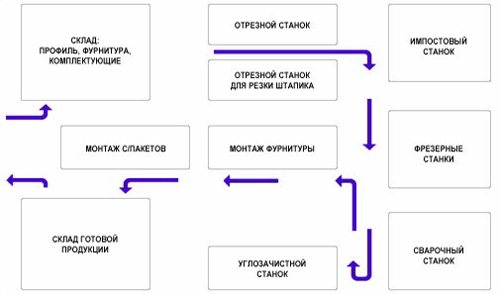

Virksomheden skal også have en ingeniør, der overvåger udstyrets drift og om nødvendigt eliminerer nedbrud. Arbejdstagerpersonalet skal ansætte mindst 7 personer, hvoraf den ene skal være en lagerholder, der modtager eller sender varer. Den optimale layout af den teknologiske linje og sammensætningen af produktionsområder vises nedenfor.

Anlægsinvesteringer

For at åbne et anlæg til produktion af PVC-vinduer med en kapacitet på 20 færdige produkter pr. Skift er det nødvendigt at købe følgende udstyr:

- Dobbeltsav med frontforbindelse - 372.000 rubler;

- Kulrensemaskine (Yilmaz CA) - 225.000 rubler;

- Ansigtsfræsemaskine (Yilmaz km-212) - 30.000 rubler;

- To-hoved svejsemaskine - 411600 rubler;

- Udstyr til skæring af forstærkning - 9.000 rubler;

- Kopifresemaskine (Yilmaz FR-225) - 106.400 rubler;

- Remezza kompressor - 26.000 rubler;

- Maskine til oprettelse af drænhuller - 86.000 rubler;

- Automatisk sav til skæring af plastikglasperler - 99.600 rubler;

De samlede omkostninger ved et komplet sæt udstyr er 1.365.000 rubler.

Omkostninger til levering og installation af udstyr - 50.000 rubler;

Andre udgifter (til opnåelse af en licens, certifikater) - 50.000 rubler.

Samlede kapitaludgifter: 1.465.000 rubler.

Beregning af materialepriser til produktion af PVC-vinduer

Omkostningerne til materialer, der kræves til fremstilling af isoleringsglasenheder

Forbrugsprocent, enhedsomkostninger til materialer, finansielle omkostninger (rubler) pr. 1 kvm. produktionsmåler:

- Glas (S-300 rubler / kvm. M): omkostningshastighed - 2 kvm. m; omkostninger - 600 rubler;

- Skal (С-100 rubler / m): omkostningshastighed - 4 m; udgiftsomkostninger - 400 rubler;

- Butyl (С-35 rubler / kg): omkostningshastighed - 0,1 kg / kvm. m; udgiftsomkostninger - 3,5 rubler;

- Andre forbrugsvarer til 1 kvm. meter produktion - 200 rubler.

Samlede produktionsomkostninger 1 kvm. meter glasenhed - 1203,5 rubler.

Omkostningerne ved materialer, der er nødvendige for at skabe en metal-plast struktur:

- PVC-profil (S-1000 rubler / m): omkostningshastighed - 0,5 m / kvm. m; omkostningsomkostninger - 500 rubler;

- Valset metal (С-582,5 rubler / m): omkostningshastighed - 1 m / kvm. m; omkostningsomkostninger - 582,5 rubler;

- Komponenter og andre forbrugsvarer - 2000 rubler.

I alt: 3082,5 rubler / kvm. m.

De samlede omkostninger ved materialer til fremstilling af 1 kvm. meter produktion - 4.286 rubler.

Materielle omkostninger pr. Måned: 22 skift * 20 færdige produkter * 1,68 kvm. m * 4.286 rubler = 3.168.000 rubler.

Månedlig indkomst pr. Måned (under hensyntagen til prisen på det færdige produkt - 9.500 rubler): 22 skift * 20 enheder færdige produkter * 9.500 rubler = 4.180.000 rubler

Faste månedlige omkostninger

- Leje af et produktionsanlæg og et lager - 50.000 rubler;

- Forsyningsregninger - 25.000 rubler;

- Løn for arbejdstagere (10 personer) - 100.000 rubler;

- Omkostningerne ved materialer og komponenter til produktion - 3.168.000 rubler.

Samlede omkostninger pr. Måned: 3.343.000 rubler.

Indkomstskat (20%) - 167.400 rubler.

Samlede udgifter: 3.510.400 rubler.

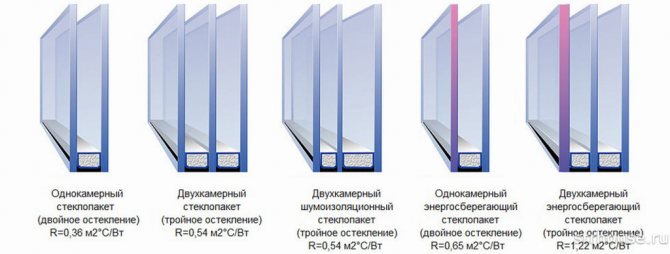

Produktion af glasenheder

Denne fase af vinduesproduktion er også delvist automatiseret.Alle store og mellemstore isoleringsglasfabrikker bruger i dag CNC-centre til glasskæring. Desuden påvirkede automatisering i nogle tilfælde ikke kun skæreproceduren, men også samlingen af færdige produkter. Hele processen med isoleringsglasproduktion er som følger:

- Skæreglas - uanset skæremetode udføres det på en sådan måde, at der ikke er nogen chips ved kanterne. Til dette behandles alle afskårne linjer med en speciel forbindelse, der forhindrer glasset i at "selvhelbrede".

- Glasvask - denne procedure udføres med maskine eller i hånden, men under alle omstændigheder skal snavs fjernes ved hjælp af demineraliseret vand.

- Fremstillingen af afstandsstykker (afstandsstykker) udføres ved at bøje specielle metalprofiler eller ved at samle dem ved hjælp af forbindende hjørner.

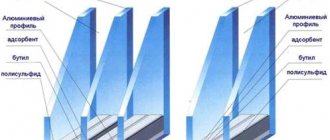

- Primær forsegling - under denne procedure påføres butylforsegling jævnt på afstandsstykkerne (afstandsstykker).

- Montering - det forberedte afstandsstykke med det påførte fugemasse placeres på glasset og justeres langs kanterne. Derefter overlejres et andet glas på bagsiden.

- Tryk - for at opnå en høj kvalitet forbindelse mellem afstandsstykket og glasset, trykkes glasenheden.

- Sekundær forsegling - når pressebehandlingen er afsluttet, påføres endnu et lag fugemasse omkring afstandsstykkets omkreds, som pålideligt "tilstopper" glassenheden.

Når fugemassen gennemgår en fuldstændig polymerisationscyklus, der tager fra 3 til 12 timer, er glasenheden klar til transport til værkstedet, hvor hovedproduktionen af plastvinduer udføres.

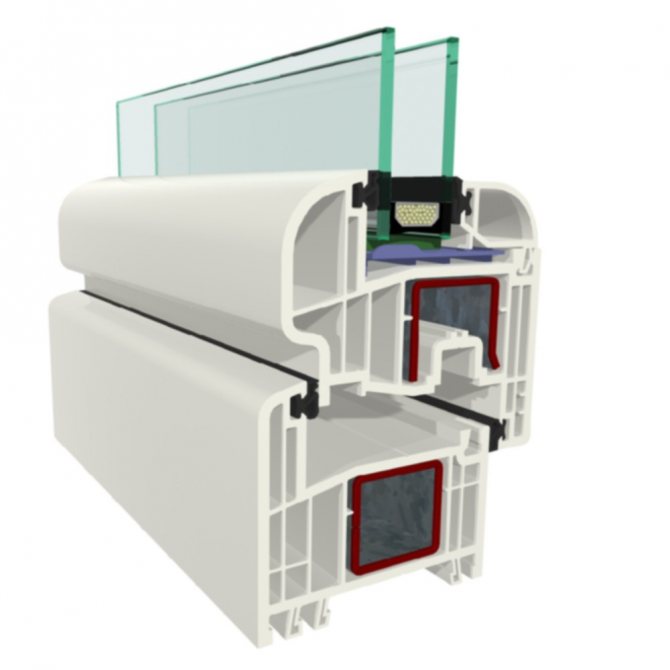

Efter dette er det nødvendigt at forbinde rammerne med vinduesprofilen.

Glassenheden er fastgjort til profilen med glasperler. Dette er en slags klemmer, der holder glasset sikkert og forhindrer det i at løsne sig. Perler og specielle blokke skal placeres rundt om hele vinduesrammens omkreds. I den sidste fase vil det kun være nødvendigt at sætte kvalitetsmærker, indpakke vinduerne i film og forberede dem til transport fra værkstedet til lageret, til salgssteder eller direkte til slutforbrugeren. For alle, der ønsker at gøre proceduren for, hvordan PVC-vinduer gøres klare, enkle og intuitive, bliver en video af produktionsprocessen en reel gave. Visuel opfattelse er meget mere effektiv end at læse hundredvis af skriftlige instruktioner.

Offentliggjort 05.03.2015

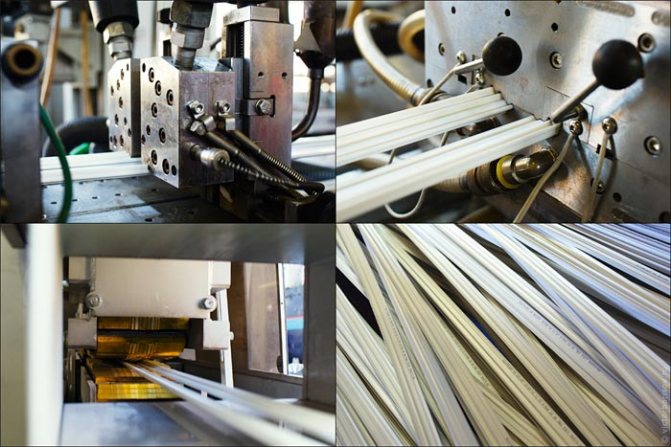

Produktion af vindues- og dørblokke fra PVC-profiler

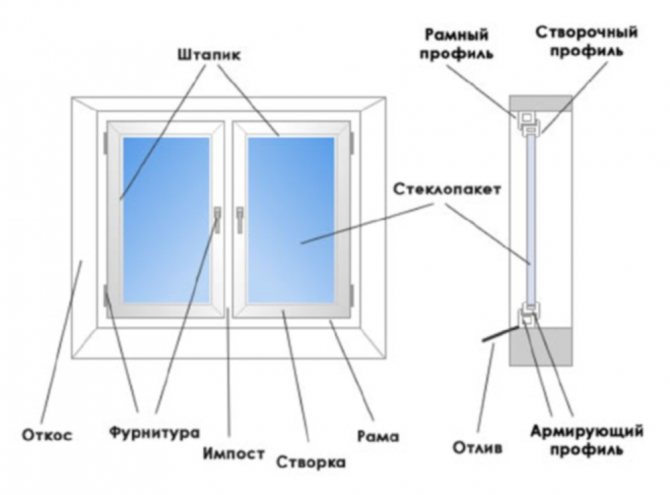

Denne proces består af flere faser - skæring, fræsning, forstærkning, svejsning (fusion), slibning af fugesømme, integration af imposts og omsnøring med beslag. Derefter kan strukturen af vinduet eller dørblokkene betragtes som praktisk færdig. Det eneste, der er tilbage, er at indsætte dobbeltvinduer i lysåbningerne på dørene.

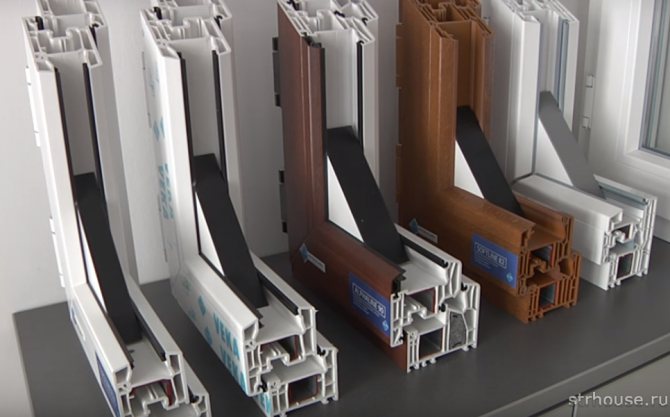

Klargøring af PVC-profiler

Denne fase inkluderer flere procedurer. For at forberede profiler til samling af vinduesstrukturer udføres tre operationer sekventielt med dem:

- Skæring - ifølge specifikationen, der kom fra en computer i designafdelingen til en CNC-maskine i værkstedet, skæres PVC-profiler i en vinkel på 45 grader.

- Fræsning - I løbet af dette trin skæres små huller i visse områder af nogle dele. En sådan procedure er nødvendig for at skabe dræningskanaler i strukturer af dør- og vinduesblokke.

- Forstærkning - i henhold til dimensionerne på de allerede skårne profiler skæres stålindsatser, der indsættes i de indre kamre og fastgøres med selvskærende skruer til metal. Dette øger stivheden af plastdele betydeligt.

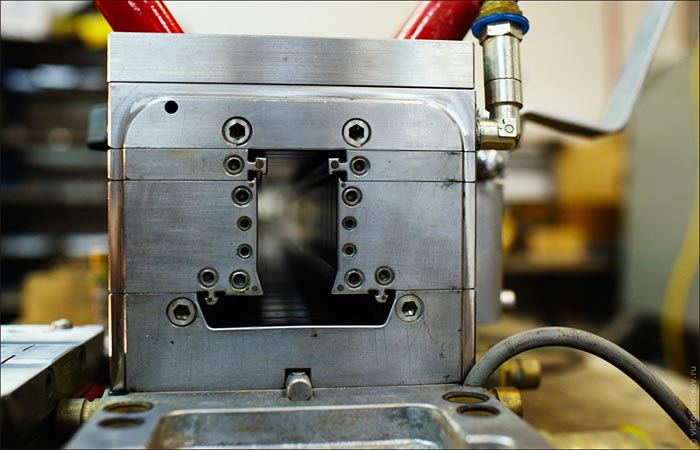

Efter at have gennemført de anførte aktiviteter betragtes profilerne som klar til samling i rammer og rammer. Disse trin udføres på svejse- og strippemaskiner.

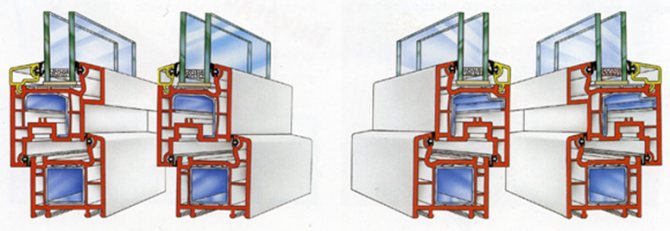

Montering af vindues- og dørblokke

Det optimale resultat, der sikrer høj styrke og præcision af leddene, opnås, når alle samlinger i rammen eller rammen er forbundet samtidigt. Det vil sige, at alle 4 hjørnesamlinger skal laves på én gang. Dette kan kun opnås med automatiseret udstyr. Fusionen af profilerne udføres ved høj temperatur og tryk. Hvis den optimale svejsningstilstand overtrædes, vil sømmenes kvalitet være utilfredsstillende.

For at opnå de ønskede parametre sænkes specielle teflonelementer i strengt faste mellemrum mellem de dele af PVC-profiler, der smelter plasten. Efter at have nået den ønskede temperatur stiger de ikke-klæbende belagte plader hurtigt, og alle dele presses samtidigt mod hinanden og holdes, indtil plasten er hærdet fuldstændigt. Inden man går videre til næste trin, kontrollerer maskinen uafhængigt styrken af forbindelsessømmene.

Rengøring af hjørnesamlinger

Da den smeltede plast delvist presses ud ved sammenføjning af PVC-dele, ser leddene meget ru ud, efter at profilerne er smeltet sammen. Rammerne og rammen ser ud til at være dækket af brede ar i hjørnerne. For at give strukturer et normalt udseende fjernes al plast, der er kommet igennem udefra, ved hjælp af en speciel fræsemaskine. Dette udstyr fjerner ikke kun overskydende polyvinylchlorid fra leddene, men slibe også reducerede sømme. Takket være denne procedure får rammer og rammer af PVC-profiler et præsentabelt udseende. Hvis der anvendes en lamineret profil til fremstilling af vinduer, vises der smalle hvide striber ved hjørnesamlingerne efter svejsning og rengøring af sømmene. Denne teknologiske fejl elimineres ved at male over leddene med specielle markører, hvis farve matcher farven på den dekorative film.

For ikke så længe siden kom en teknologi til produktion af sømløse vinduer på markedet, som gør det muligt at gøre svejsesømme usynlige for det blotte øje.

Fræsning og integration af imposterne

Imposts indsættes i færdige strukturer. For at integrere mullions skal de tilpasses profilernes form. Denne procedure udføres ved hjælp af en speciel router, der fjerner overskydende plastik. Efter justering fastgøres imposterne enten med hjørner og selvskærende skruer eller svejses ind i hovedkonstruktionen.

Installation af rammeåbningssystemer

Installation af fittings udføres på specielle stande. Hvis sådant udstyr ikke er tilgængeligt, fastgøres selet manuelt ved hjælp af skabeloner. Sammen med installationen af hovedbeslagene fastgøres monteringspladerne fra indersiden af lysåbningerne, og kontrolhåndtagene til åbningssystemerne fastgøres, som er forbundet med beslagets låsemekanisme.

Fastgørelse af tætningssløjferne

Til fastgørelse af tætningerne i profilerne findes der specielle riller. Jo mere antallet af kredsløb, jo højere er tætheden af vinduerne. Som et resultat anbefales det at bruge systemer, hvor antallet er mindst tre stykker. Forseglingskonturer af forskellige former indsættes i rillerne på både rammer og rammer, hvorefter vinduet eller dørblokkene er klar til de sidste stadier af samlingen.

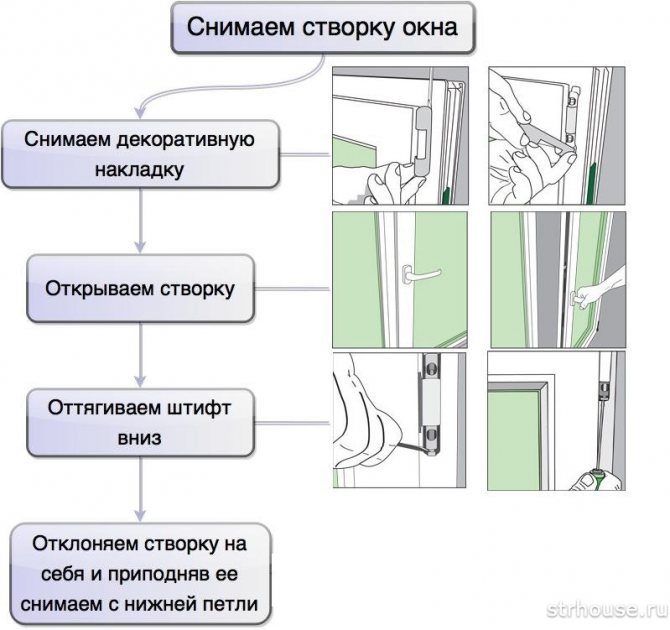

Hængende rammer

Elementer af åbningsmekanismen (hængsler) findes både på rammen og på rammen. Takket være dette skal du bare indsætte rammerne i ovenlysvinduerne og fastgøre beslagene, når du udfører hængeproceduren.

Udstyr til produktion af PVC-vinduer

Da PVC-vinduer i dag er efterspurgte og præsenteres i en bred vifte, er der ingen mangel på udstyrsforsyning. Linjer af tyrkiske mærker - Yilmaz, NISSAN, KABAN og Nikmak samt værktøjsmaskiner og værktøj fra indenlandske producenter er i den største efterspørgsel på udstyrsmarkedet.

Listen over udstyr til fremstilling af plastvinduer inkluderer:

- En- og tohovedssave til skæring af PVC-profiler og armering;

- Rulleborde;

- PVC svejsning maskiner;

- Kopi fræsemaskiner;

- Sav til skæring af forstærkende profiler;

- Kulrensemaskiner;

- Maskiner til fræsning af slutningen af svig;

- Sav til skæring af glasperler;

- Stansesave;

- Bøjningsmaskiner;

- Vinduer står;

- Hætter;

- Vaskemaskine;

- Ekstrudere;

- Demineralisatorer;

- Montering af løfteudstyr.

Installation af dobbeltvinduer

Før du udfører denne procedure, er det nødvendigt at aftørre tætningerne og glasset og også fjerne resterne af det udtværede fugemasse, hvis nogen. Indersiden af rammer og rammer skal være fri for støv og andet snavs. Dobbeltvinduer indsættes i ovenlysvinduerne efter fastgørelse af glatpladerne, hvorefter de fastgøres ved hjælp af fastspændende glasperler. Disse operationer udføres manuelt og i en strengt defineret rækkefølge. Nogle gange indsættes dobbeltvinduer i åbningerne allerede på anlægget under installationen af vinduer. Denne mulighed er dog kun mulig i tilfælde, hvor producenten er helt sikker på de korrekte dimensioner.

Hængende rammer

Dette er den sidste fase i produktionen af vinduer, når de færdige ruder med dobbeltvinduer omhyggeligt hænges på hængslerne og fastgøres. Hængslerne kan maskeres med dekorative plastikovertræk. Efter samlingen kontrollerer skibsføreren driften af fittings til åbning og lukning og fastgørelse af alle elementer.

Vinduet er klar til transport og installation!

De samlede strukturer sendes til det færdige produktlager og transporteres videre på specielt udstyrede køretøjer til kunderne ved leveringsstedet.

Den fjerde fase - maling af elementerne i vinduesstrukturer

Før direkte påføring af maling og lakbelægning er alle elementer i vinduesstrukturerne imprægneret med et antiseptisk middel. Yderligere behandling med ildfaste forbindelser er også mulig, hvilket øger brandsikkerhedsklassen for vinduer. Derefter påføres en primer på overfladen af produkterne fra alle sider, der fylder porerne i træstrukturen. Efter disse procedurer er vinduesdelene klar til maling. På forhånd undersøges alle elementer omhyggeligt igen for at sikre, at der ikke er fejl.

I henhold til moderne standarder skal en dekorativ belægning af høj kvalitet nødvendigvis have beskyttelse mod ultraviolet stråling. Det påføres i flere trin ved at sprøjte det jævnt på træoverfladen. Ingen bruger pensler i dag.

Den bedste kvalitet opnås ved maling i forseglede kamre under højt tryk eller i et kunstigt vakuum. Den optimale tykkelse af malinglag er 200 mikron. For at der ikke er udtværing og ruhed på vinduernes overflade, påføres den beskyttende og dekorative belægning i flere faser. Efter hvert lag er helt tørt, udføres en slibningsprocedure.

Installation af beslag på PVC-vinduer

Beslag er det vigtigste element i et plastvindue. Det er takket være dette sæt stålelementer, at rammen kan være både åben og lukket. Hver beslag på rammen skal matche et specifikt låseelement på rammen. Derfor laves der en tegning på forhånd, som viser alle de vigtige dele af beslagene.

Efter installation af beslagene ser vinduesstrukturen næsten komplet ud. Indtil vinduesproduktionen er fuldført, mangler kun glas.

Den anden fase er fremstillingen af en stang

Med de mange fordele ved naturligt træ har produkter fremstillet af det altid haft nogle ulemper - deformationer og vridning samt udseendet af revner de mest uventede steder. Denne faktor påvirkede billedet af materialet negativt.

I dag, i denne henseende, har alt ændret sig - for at strukturen af et trævindue skal forblive stabil i hele driftsperioden begyndte producenterne at bruge Eurobeam.Disse profilerede elementer har alle fordelene ved naturligt træ og er på samme tid blottet for de vigtigste naturlige ulemper. For at opnå et sådant materiale skal råmaterialet gennemgå flere stadier af forarbejdningen:

- Efter "procedurerne" i tørrekammeret kontrolleres pladerne igen for naturlige mangler. Denne handling fjerner alle harpikslommer, knuder, råd, skaller, revner osv.

- De resterende planker, hvor der ikke blev fundet en eneste fejl, behandles fra endekanterne på fræsningsudstyr og splejses sammen i længden;

- Lamellerne opnået ved splejsning får en ensartet tykkelse på en høvlemaskine - fra 22 til 30 mm;

- Efter den indledende behandling limes lamellerne sammen til en solid stang, så de årlige ringe af to tilstødende elementer af en del afviger i forskellige retninger - dette giver høj elasticitet og giver dig mulighed for at kompensere for mulige deformationer;

- I nogle situationer limes langsgående lameller også til sideenderne på en allerede splejset bjælke, hvilket gør det muligt yderligere at forbedre egenskaberne for de opnåede emner;

- De resulterende blokke behandles på fræsemaskiner, som de får formen af en profil, helt klar til skæring og samling af vinduesstrukturer;

- Den sidste procedure er foreløbig slibning af den profilerede eurobjælke.

Normalt bruges 3 lag lameller til at opnå en bar. For dyrere modeller med brede rammer er det dog muligt at øge antallet af lag op til 5. Modeller i standard- og premiumklassen er lavet af træ, der har solide lameller på forsiden.

Økonomiske trævinduer er udelukkende lavet af splejset lameller. Dette påvirker dog kun deres æstetik (hvis man ser nøje, er forbindelserne mellem individuelle "plot" synlige), og de operationelle egenskaber forbliver på et højt niveau.

Den fjerde fase af fremstillingen af et dobbeltvindue - primær samling

Efter at en forseglet butylbelægning er påført afstandsstykkerne, monteres glasenheden på forhånd, som inkluderer fastgørelse af forberedte og rengjorte glas med afstandsstykker, hvortil det forseglede lag påføres. Butylcoatingens farve skal være perfekt sort på dette stadium. Hvis der findes hvide mærker på belægningen, betyder det, at belægningen blev rørt af hænderne (når manuelt dækkes med butylbånd, skal der udføres arbejde i handsker, der er specielt designet til dette formål), eller glasset er ikke blevet vasket tilstrækkeligt. Teknologien sørger for den såkaldte "bløde" belægning af glasoverfladen, som er ustabil over for miljøpåvirkninger. Glasoverfladen med "blød" belægning er den side, der er inde i glassenhedens kammer. Det er nødvendigt, at overfladen, hvorpå butylbelægningen skal påføres, rengøres, selv på glasskæringstrinnet, ideelt set af den "bløde" belægning for tæt vedhæftning af butyl til glasset, hvilket vil sikre fuldstændig tætning og ikke beskadiger den rensede overflade skal være usynlig, så glasenhedens udseende ikke forringes.

Efter at præ-samling er foretaget, sendes glasenheden under en presse, som komprimerer den til endelig fiksering. Glassenheden skal være under pressen i nogen tid, så butylbelægningen trænger ind i det øverste lag af glasoverfladen for at sikre pålidelig forsegling.

For at forhindre glasenheden i at falde sammen under montering og installation inden den første monteringstrin poleres glassets kanter som regel.

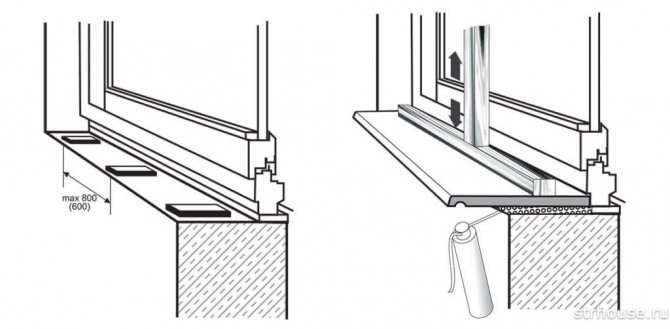

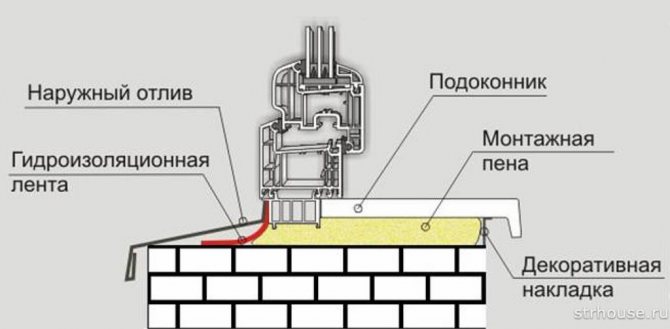

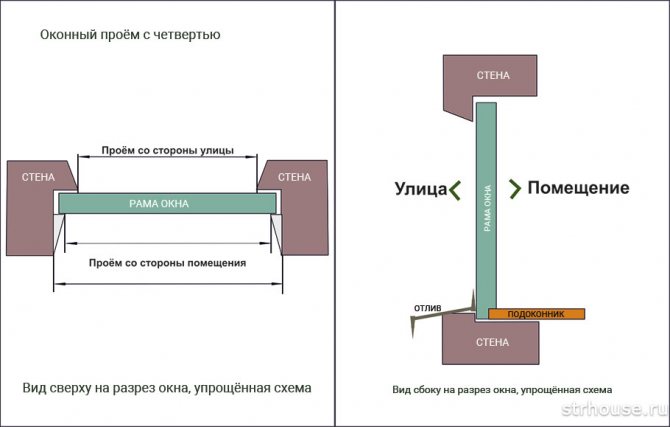

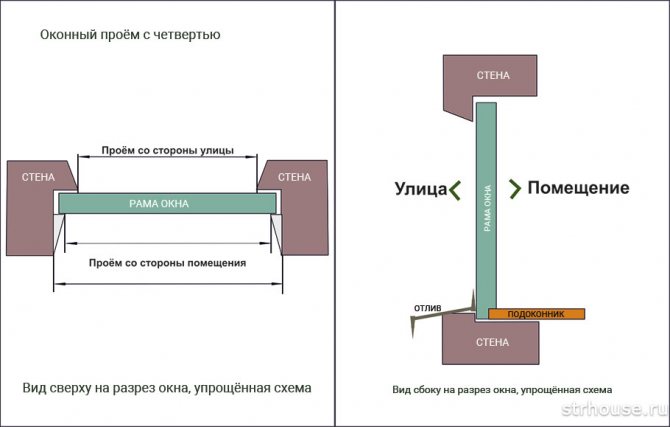

Sådan måles et plastvindue korrekt til en ordre

På tidspunktet for bestilling af et vinduessystem skal specialisten angive de seks dimensioner, der kræves til produktion: vinduets bredde og højde, skråningens bredde og længde, vindueskarmens bredde og længde. For at udføre de korrekte målinger skal du finde ud af nøjagtigt, hvordan din vinduesåbning er lavet - med en fjerdedel eller uden. (Vi talte detaljeret om vindueskvarterer i artiklen om, hvordan man vælger størrelsen på vinduesåbninger i et hus under byggeriet). En fjerdedel er nødvendig for at anlægge vinduesrammen mod den og beskytte den mod at falde ud.

Målinger foretages på det smaleste punkt i vinduesåbningen. Husk, at perfekt geometri til åbninger er sjælden, så tag målinger flere steder. Når du har valgt de mindste indikatorer, skal du tilføje dem yderligere 3 cm. En glat åbning måles på en anden måde. Fra den resulterende bredde trækkes 3 cm (for det fremtidige hul fra skummet) og fra højden - 5 (fra over 1,5 cm for mellemrummet, nedenfra - 3,5 til vindueskarmen).

Til indikatorerne for lavvande og vindueskarm skal du tilføje 5-10 cm mere end åbningens bredde. På installationstidspunktet "forsænkes" materialet i de tilstødende vægge. Ebbens bredde er standard, men vindueskarmen kan vælges i overensstemmelse med ejerens ønsker.

Når du bestiller, bliver du spurgt om, hvor mange dele vinduet skal have, og hvilke: med træryper, hvor mange døre, hvilken side der skal placeres, og hvordan de skal åbnes. Du bliver også nødt til at vælge beslagets funktionalitet. De endelige omkostninger ved vinduet vil blive påvirket af mængden af alle disse funktionelle fyldninger.

Den tredje fase af fremstillingen af et dobbeltvindue er påføring af fugemasse

Efter vask af glasset påføres et primært tætningslag på afstandsemnerne. Afstandsstykker er forbundet med hinanden ved hjælp af hjørner af metal eller plast, og en speciel tætningsbelægning påføres deres tværgående sider i et lag på flere mm (mindst 3 mm). Butyler anvendes i dag som fugemasse. Der er visse standarder, i modstrid med hvilke der er et for tidligt svigt i et dobbeltvindue eller en uoverensstemmelse mellem dens egenskaber og de erklærede. Det forseglede lag skal være strengt ensartet og ikke have tomme rum og en bredde på mindst 3 mm. Hvis produktionen af isoleringsglasenheder er af begrænset størrelse, er manuel påføring af fugemasse tilladt (som i tilfælde af reparation af glasenheder, som kan være forårsaget af teknologiske forstyrrelser under dets produktion).

Trin et - tørring af råmaterialer

Uanset trætype skal råmaterialet, hvorfra eurobjælken derefter fremstilles, tørres til en bestemt tilstand. Denne procedure udføres i et specielt kammer, hvor tømmer er placeret. Der dampes træet under højt tryk, underkastes vakuumbehandling og tørres under påvirkning af en forhøjet temperatur. I øjeblikket anvendes tre tørretilstande:

- tvunget - ledsaget af mørkfarvning af træet og et fald i dets styrke, som kan falde med 20%;

- standard (normal) - giver dig mulighed for at bevare alle de grundlæggende egenskaber ved råmaterialer, påvirker ikke styrken af savet træ, men fremkalder en lille ændring i træets farve;

- blødt træ bevarer uændret farve, egenskaber og høj styrke.

Før og efter tørringsproceduren, hvorefter træets fugtindhold falder til niveauet 8-10%, opbevares tømmer i speciallagre. I sådanne rum oprettes og vedligeholdes et klimaregime, der gør det muligt for træet at bevare sine egenskaber. Før du bestiller vinduer, anbefales det at spørge, hvordan træet blev tørret. Det bedste er blødt, og det billigste er tvunget.

I Rusland bruges fyr, eg eller lærk oftest til produktion af vinduer. På trods af de forskellige egenskaber ved disse modeller stilles der generelt de samme krav til deres tørring.