Ferestrele din plastic nu mai sunt o minune pentru compatrioții noștri. Acestea devin o parte integrantă a clădirilor rezidențiale, a birourilor, a clădirilor administrative. Aproape că nimeni nu le-a văzut și nu a auzit nimic despre astfel de produse. În același timp, sunt mulți care nu știu cum și din ce materiale sunt fabricate ferestrele din PVC și ce tehnologii folosesc.

Măsurarea ferestrelor din plastic

Procesul de fabricație începe întotdeauna cu măsurarea și această procedură nu poate fi izolată de toate celelalte etape. Se recomandă încredințarea acestuia unui profesionist, deoarece doar un specialist cunoaște toate nuanțele acestui proces. Atunci când clienții decid singuri să determine dimensiunile ferestrelor, fac greșeli standard, în urma cărora dimensiunile ferestrelor și deschiderilor nu coincid în direcții mai mari sau mai mici. Ambele opțiuni sunt rele, deoarece provoacă:

- necesitatea de a efectua lucrări suplimentare pentru adaptarea deschiderilor înainte de instalarea ferestrelor cu dimensiuni greșite;

- depresurizarea structurilor de-a lungul perimetrului cusăturii de asamblare;

- deformarea canelurilor și a cadrelor;

- depresurizarea unei ferestre cu geam termopan.

În unele cazuri, cu dimensiuni definite incorect, trebuie comandate noi ferestre. Dacă dimensiunile sunt furnizate de client, toate lucrările se efectuează pe cheltuiala sa.

A doua etapă a fabricării unei unități de sticlă - spălarea sticlei

În această etapă, sticla tăiată și pregătită este spălată folosind perii speciale amplasate în interiorul mașinii de spălat. Apa demineralizată este utilizată pentru curățarea sticlei. Pentru ca chiuveta să nu producă nicio deteriorare a suprafeței sticlei, este necesar să se utilizeze peri cu o rigiditate strict definită. Multe caracteristici ale viitoarei unități de sticlă depind de producția corectă a etapei de spălare a sticlei pregătite. Anterior, spălarea se făcea manual, ceea ce i-a afectat semnificativ calitatea. La spălarea sticlei, nu se recomandă utilizarea detergenților.Una dintre condițiile principale pentru o unitate de sticlă de înaltă calitate este aderența strânsă a etanșantului la suprafața sticlei, iar spălarea manuală încalcă etanșeitatea stratului de acoperire și, în consecință, privește unitate de sticlă de înaltă performanță.

Elaborarea unei specificații

Astăzi, determinarea dimensiunilor pieselor și a numărului acestora se efectuează pe computere utilizând un software special - nimeni nu face calcule manual cu un calculator. După transferul documentației de către măsurător, proiectantul introduce toate datele necesare în computer, iar programul calculează dimensiunile cadrelor, canelurilor, geamurilor termopan și fiecare componentă separat. Apoi, aceste informații sunt transmise în format electronic atelierelor pentru fabricarea ferestrelor cu geam termopan și blocuri de ferestre sau uși. Unii producători de ferestre pot comanda ferestre cu geam termopan de la firme specializate doar în producția acestor produse. Cu toate acestea, esența procesului tehnologic nu se schimbă de la locul exact unde vor fi realizate aceste elemente ale ferestrei.

Plan de afaceri pentru producerea ferestrelor din PVC

Caracteristicile alegerii spațiilor

Suprafața localului depinde direct de volumul producției. Compania intenționează să producă ferestre standard cu două foi cu dimensiuni - 1400 * 1200. Pentru a deschide un atelier pentru producția de ferestre din PVC, care va produce 20 de structuri pe schimb, o cameră cu o suprafață de 200 mp. m. Merită să ne amintim că înălțimea tavanului trebuie să fie mai mare de 3 metri.

Ar trebui să existe un depozit pentru produse finite în apropiere.

Mașinile-unelte pentru fabricarea structurilor metal-plastice nu vor putea funcționa fără electricitate. Tensiunea de alimentare trebuie să fie de 380V / 50Hz. Temperatura optimă a camerei este de 18 ° C, altfel tehnologia de producție poate fi întreruptă.

De asemenea, camera trebuie creată sistem de aerisire bun... O atenție deosebită trebuie acordată creării unui sistem de iluminat. Iluminarea generală este asigurată pe tot parcursul atelierului, iar „lumina” locală este prevăzută pentru secțiuni individuale.

Recrutare de personal

Pentru a organiza o mică întreprindere pentru producția de ferestre din PVC, trebuie să angajați aproximativ 10 persoane și să instalați un program special.

Un astfel de program cu cele mai mici erori va calcula costul structurilor metal-plastice și va furniza toate informațiile necesare pentru producție.

Control

Managerul de producție ar trebui să controleze procesul de producție, iar tehnologul șef va putea verifica dacă produsul finit respectă standardele general acceptate și cerințele clienților? De asemenea, el trebuie să distribuie sarcini între muncitori și controlează procesul tehnologic.

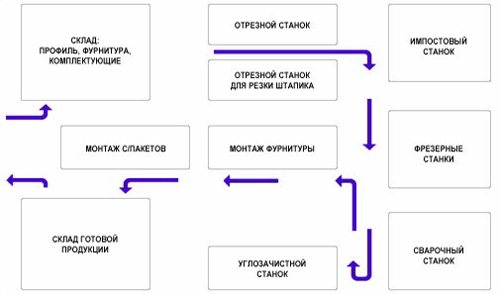

Întreprinderea trebuie să aibă și un inginer care să monitorizeze funcționarea echipamentului și, dacă este necesar, să elimine defecțiunile. Personalul lucrătorilor trebuie să angajeze cel puțin 7 persoane, dintre care unul trebuie să fie un magazioner care primește sau expediază mărfuri. Structura optimă a liniei tehnologice și compoziția zonelor de producție sunt prezentate mai jos.

Cheltuieli de capital

Pentru a deschide o fabrică pentru producția de ferestre din PVC cu o capacitate de 20 de produse finite pe schimb, este necesar să achiziționați următoarele echipamente:

- Fierăstrău cu două capete, cu o conexiune de disc frontal - 372.000 de ruble;

- Mașină de curățat cărbune (Yilmaz CA) - 225.000 ruble;

- Mașină de frezat față (Yilmaz km-212) - 30.000 de ruble;

- Mașină de sudat cu cap dublu - 411 600 ruble;

- Echipamente pentru tăierea armăturilor - 9.000 de ruble;

- Mașină de frezat copiere (Yilmaz FR-225) - 106.400 ruble;

- Compresor Remezza - 26.000 de ruble;

- Mașină pentru crearea găurilor de drenaj - 86.000 de ruble;

- Ferăstrău automat pentru tăierea mărgelelor din sticlă din plastic - 99.600 ruble;

Costul total al unui set complet de echipamente este de 1.365.000 de ruble.

Costuri pentru livrarea și instalarea echipamentului - 50.000 ruble;

Alte cheltuieli (pentru obținerea unei licențe, certificate) - 50.000 de ruble.

Cheltuieli totale de capital: 1.465.000 ruble.

Calculul costului materialelor pentru producerea ferestrelor din PVC

Costul materialelor necesare fabricării unităților de sticlă izolatoare

Rata de consum, costul unitar al materialelor, costurile financiare (ruble) pe 1 mp contor de productie:

- Sticlă (ruble S-300 / mp): rata de cost - 2 mp m; costul cheltuielilor - 600 de ruble;

- Shell (С-100 ruble / m): rata de cost - 4 m; costul cheltuielilor - 400 de ruble;

- Butil (С-35 ruble / kg): rata de cost - 0,1 kg / mp. m; costul cheltuielilor - 3,5 ruble;

- Alte consumabile pentru 1 mp metru de producție - 200 de ruble.

Costul total de fabricație 1 mp metru de unitate de sticlă - 1203,5 ruble.

Costul materialelor necesare pentru a crea o structură metal-plastică:

- Profil PVC (S-1000 ruble / m): rata de cost - 0,5 m / mp m; costul cheltuielilor - 500 de ruble;

- Metal laminat (С-582,5 ruble / m): rata de cost - 1 m / mp. m; costul cheltuielilor - 582,5 ruble;

- Componente și alte consumabile - 2000 ruble.

Total: 3082,5 ruble / mp m.

Costul total al materialelor pentru fabricarea a 1 mp metri de produse - 4.286 ruble.

Costuri materiale pe lună: 22 schimburi * 20 produse finite * 1,68 mp m * 4.286 ruble = 3.168.000 ruble.

Venit lunar pe lună (luând în considerare prețul produsului finit - 9.500 ruble): 22 schimburi * 20 unități de produse finite * 9.500 ruble = 4.180.000 ruble

Costuri lunare fixe

- Închirierea spațiilor industriale și a depozitului - 50.000 ruble;

- Facturile de utilități - 25.000 de ruble;

- Salariul muncitorilor (10 persoane) - 100.000 ruble;

- Costul materialelor și componentelor pentru producție - 3.168.000 ruble.

Costuri totale pe lună: 3.343.000 de ruble.

Impozitul pe venit (20%) - 167.400 ruble.

Cheltuieli totale: 3.510.400 ruble.

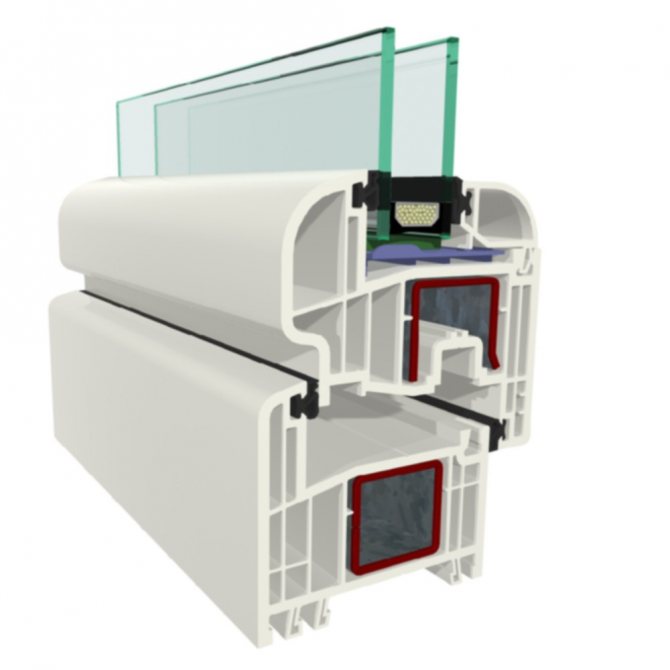

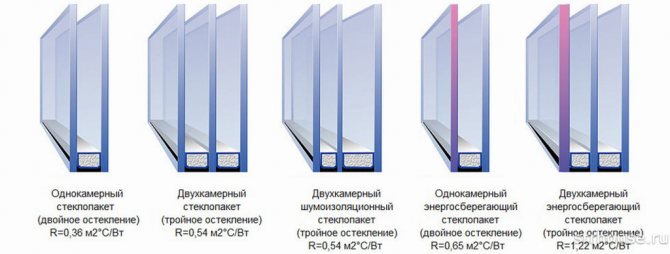

Producția de unități de sticlă

Această etapă a producției de ferestre este, de asemenea, parțial automatizată.Toate fabricile mari și mijlocii de sticlă izolatoare folosesc astăzi centre CNC pentru tăierea sticlei. Mai mult, în unele cazuri, automatizarea a afectat nu numai procedura de tăiere, ci și asamblarea produselor finite. Întregul proces de producție a sticlei izolante este după cum urmează:

- Tăierea sticlei - indiferent de metoda de tăiere, se realizează în așa fel încât să nu existe așchii la margini. Pentru a face acest lucru, toate liniile tăiate sunt tratate cu un compus special care împiedică sticla să se „autovindece”.

- Spălarea sticlei - această procedură se efectuează cu mașina sau manual, dar în orice caz, murdăria trebuie îndepărtată cu apă demineralizată.

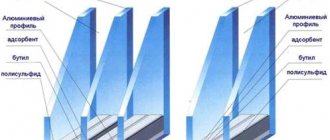

- Fabricarea distanțierilor (distanțierilor) se realizează prin îndoirea profilelor metalice speciale sau prin asamblarea acestora folosind colțurile de legătură.

- Etanșare primară - în timpul acestei proceduri, etanșantul butilic este aplicat uniform pe distanțieri (distanțiere).

- Asamblare - distanțierul pregătit cu etanșantul aplicat este plasat pe sticlă și aliniat de-a lungul marginilor. Apoi se aplică un al doilea pahar pe partea din spate.

- Presare - pentru a realiza o conexiune de înaltă calitate între distanțier și sticlă, unitatea de sticlă este presată.

- Etanșare secundară - când procesarea presei este finalizată, se aplică un alt strat de etanșant în jurul perimetrului distanțierului, care „înfundă” în mod fiabil unitatea de sticlă.

Când etanșantul parcurge un ciclu complet de polimerizare, care durează de la 3 la 12 ore, unitatea de sticlă este gata pentru transport la atelierul unde se desfășoară producția principală de ferestre din plastic.

După aceasta, este necesar să conectați canelurile cu profilul ferestrei.

Unitatea de sticlă este atașată la profil cu margele de geam. Acestea sunt un fel de cleme care țin în siguranță geamul și îl împiedică să se slăbească. Margelele și blocurile speciale trebuie așezate în jurul întregului perimetru al ramei ferestrei. În etapa finală, nu mai rămâne decât să puneți mărci de calitate, să înfășurați ferestrele în folie și să le pregătiți pentru transportul de la atelier la depozit, la punctele de vânzare sau direct către consumatorul final. Pentru oricine dorește să facă modul în care ferestrele din PVC sunt făcute clare, simple și intuitive, un videoclip al procesului de producție va deveni o adevărată mână de Dumnezeu. Percepția vizuală este mult mai eficientă decât citirea a sute de instrucțiuni scrise.

Postat pe 03/05/2015

Producerea de blocuri de ferestre și uși din profile din PVC

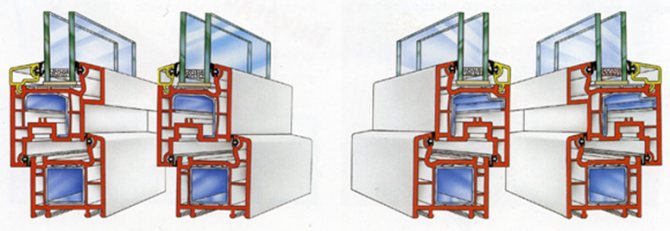

Acest proces constă în mai multe etape - tăiere, frezare, armare, sudare (fuziune), măcinarea cusăturilor de îmbinare, integrarea impostelor și legarea cu fitinguri. După aceea, structura blocurilor de ferestre sau uși poate fi considerată practic terminată. Rămâne doar să introduceți ferestre cu geam termopan în deschiderile ușoare ale ușilor.

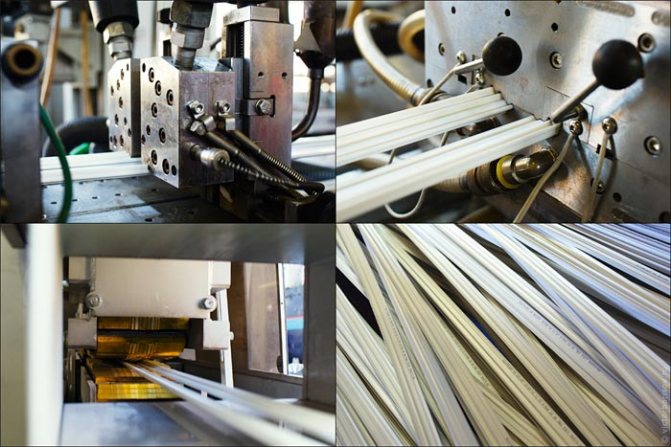

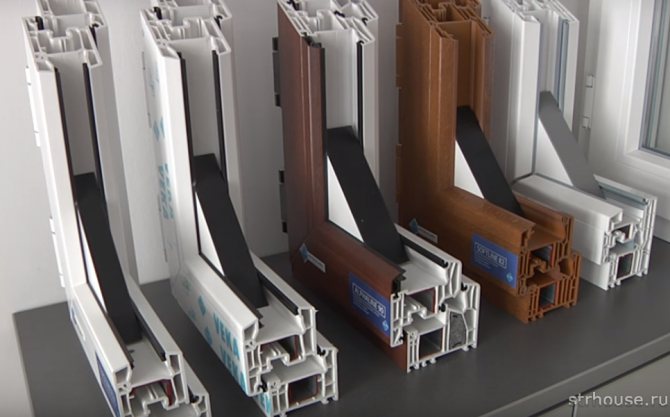

Pregătirea profilelor din PVC

Această etapă include mai multe proceduri. Pentru a pregăti profilele pentru asamblarea structurilor de ferestre, se efectuează trei operații secvențial cu acestea:

- Tăiere - profilele din PVC sunt tăiate la un unghi de 45 de grade conform specificațiilor care au venit de la un computer din departamentul de proiectare la o mașină CNC din atelier.

- Frezare - În timpul acestui pas, găuri mici sunt tăiate în anumite zone ale unor părți. O astfel de procedură este necesară pentru a crea canale de drenaj în structurile blocurilor de uși și ferestre.

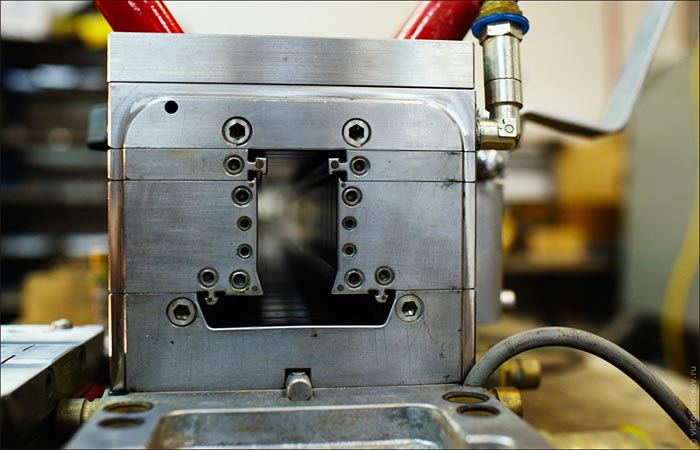

- Armare - în funcție de dimensiunile profilelor deja tăiate, sunt tăiate căptușelile de oțel, care sunt introduse în camerele interioare și fixate cu șuruburi autofiletante pentru metal. Acest lucru crește semnificativ rigiditatea pieselor din plastic.

După finalizarea activităților enumerate, profilurile sunt considerate gata pentru asamblare în cadre și cercevete. Acești pași se efectuează pe mașinile de sudat și decupat.

Asamblarea blocurilor de ferestre și uși

Rezultatul optim, care asigură o rezistență și o precizie ridicate ale îmbinărilor, se obține atunci când toate îmbinările cadrului sau a canatului sunt conectate în același timp. Adică, toate cele 4 îmbinări de colț trebuie realizate simultan. Acest lucru poate fi realizat numai cu echipamente automate. Fuziunea profilelor se realizează la temperatură și presiune ridicate. Dacă se încalcă modul optim de sudare, calitatea cusăturilor va fi nesatisfăcătoare.

Pentru a atinge parametrii doriți, elementele speciale din teflon sunt coborâte în spații strict fixate între părțile profilelor din PVC, care topesc plasticul. După atingerea temperaturii dorite, plăcile acoperite antiaderente cresc rapid și toate piesele sunt simultan presate una de cealaltă și ținute până când plasticul este complet vindecat. Înainte de a trece la etapa următoare, mașina verifică independent rezistența cusăturilor de conectare.

Curățarea rosturilor colțurilor

Deoarece plasticul topit este parțial stors la îmbinarea pieselor din PVC, îmbinările după fuziunea profilelor arată foarte dur. Ramele și canelurile par a fi acoperite cu cicatrici largi la colțuri. Pentru a oferi structurilor un aspect normal, tot plasticul care a pătruns în exterior este îndepărtat folosind o mașină de frezat specială. Acest echipament nu numai că îndepărtează excesul de clorură de polivinil din articulații, ci și macină cusăturile reduse. Datorită acestei proceduri, ramele și canelurile din profile din PVC capătă un aspect prezentabil. Dacă se folosește un profil laminat pentru fabricarea ferestrelor, dungi înguste albe apar la îmbinările de colț după sudare și curățarea cusăturilor. Acest defect tehnologic este eliminat prin vopsirea peste îmbinări cu markeri speciali, a căror culoare se potrivește cu culoarea filmului decorativ.

Nu cu mult timp în urmă, a apărut pe piață o tehnologie pentru producerea de ferestre fără sudură, care face posibilă ca cusăturile de sudură să fie invizibile cu ochiul liber.

Frezarea și integrarea impostelor

Imposturile sunt inserate în structuri gata făcute. Pentru a integra traversele, acestea trebuie adaptate la forma profilelor. Această procedură se efectuează folosind un router special care elimină excesul de plastic. După reglare, imposturile sunt fie fixate cu colțuri și șuruburi autofiletante, fie sudate în structura principală.

Instalarea sistemelor de deschidere a canelurii

Instalarea armăturilor se efectuează la standuri speciale. Dacă un astfel de echipament nu este disponibil, hamul este fixat manual folosind șabloane. Împreună cu instalarea armăturilor principale, plăcile de montare sunt fixate din interiorul deschiderilor ușoare și sunt fixate mânerele de control ale sistemelor de deschidere, care sunt conectate la mecanismul de blocare a armăturilor.

Fixarea buclelor de etanșare

Pentru fixarea etanșărilor în profile, sunt prevăzute caneluri speciale. Cu cât numărul de circuite este mai mare, cu atât nivelul de etanșare al ferestrelor este mai mare. Ca urmare, se recomandă utilizarea sistemelor în care numărul lor este de cel puțin trei bucăți. Contururile de etanșare de diferite forme sunt introduse în caneluri atât pe rame cât și pe caneluri, după care ferestrele sau blocurile de ușă sunt gata pentru etapele finale de asamblare.

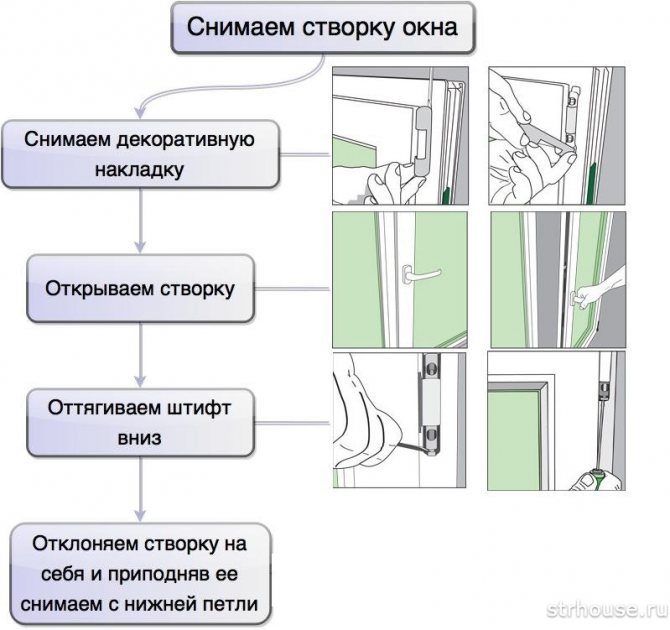

Cercei agățați

Elementele mecanismului de deschidere (balamale) sunt disponibile atât pe cadru, cât și pe caneluri. Datorită acestui fapt, atunci când efectuați procedura de suspendare, trebuie doar să introduceți canelurile în luminatoare și să fixați armăturile.

Echipamente pentru producerea ferestrelor din PVC

Deoarece astăzi ferestrele din PVC sunt la cerere și sunt prezentate într-o mare varietate, nu există lipsă de aprovizionare cu echipamente. Linii de mărci turcești - Yilmaz, NISSAN, KABAN și Nikmak, precum și mașini-unelte și unelte de la producătorii autohtoni sunt la cea mai mare cerere pe piața echipamentelor.

Lista echipamentelor pentru fabricarea ferestrelor din plastic include:

- Ferăstraie cu unul și două capete pentru tăierea profilelor și armăturii din PVC;

- Mese cu role;

- Mașini de sudat din PVC;

- Mașini de frezat copiere;

- Ferăstraie pentru tăierea profilelor de armare;

- Mașini de curățat cărbune;

- Mașini pentru frezat capătul impostei;

- Ferăstraie pentru tăierea mărgelelor de geam;

- Ferăstraie de perforare;

- Mașini de îndoit;

- Suporturi pentru geamuri;

- Hote;

- Mașini de spălat;

- Extrudere;

- Demineralizatoare;

- Montarea dispozitivelor de ridicat.

Instalarea ferestrelor termopan

Înainte de a efectua această procedură, este necesar să ștergeți sigiliile și sticla și, de asemenea, să îndepărtați resturile de etanșant, dacă există. Interiorul cadrelor și canelurilor trebuie să fie lipsit de praf și alte resturi. Ferestrele cu geam dublu sunt introduse în luminatoare după fixarea plăcilor de îndreptare, după care sunt fixate cu ajutorul unor margele de geamuri de prindere. Aceste operații sunt efectuate manual și într-o secvență strict definită. Uneori, ferestrele cu geam termopan sunt introduse în deschiderile deja existente în instalație în timpul instalării ferestrelor. Cu toate acestea, această opțiune este posibilă numai în cazurile în care producătorul este absolut sigur de dimensiunile corecte.

Cercei agățați

Aceasta este etapa finală în producția de ferestre, când canelurile finite cu geam termopan sunt atârnate cu atenție pe balamale și fixate. Balamalele pot fi mascate cu huse decorative din plastic. După asamblare, comandantul verifică funcționarea armăturilor pentru deschiderea-închiderea și fixarea tuturor elementelor.

Fereastra este gata pentru transport și instalare!

Structurile asamblate sunt trimise la depozitul produsului finit și transportate în continuare pe vehicule special echipate către clienți la punctul de livrare.

A patra etapă - pictarea elementelor structurilor ferestrelor

Înainte de aplicarea directă a vopselei și a lacului, toate elementele structurilor ferestrelor sunt impregnate cu un antiseptic. Este posibil, de asemenea, tratamentul suplimentar cu compuși refractari, care măresc clasa de siguranță la incendiu a ferestrelor. Apoi se aplică un grund pe suprafața produselor din toate părțile, umplând porii din structura din lemn. După aceste proceduri, părțile ferestrei sunt gata pentru vopsire. În prealabil, toate elementele sunt examinate din nou cu atenție pentru a ne asigura că nu există defecte.

Conform standardelor moderne, un strat decorativ de înaltă calitate trebuie să aibă neapărat protecție împotriva radiațiilor ultraviolete. Se aplică în mai multe etape prin pulverizare uniformă pe suprafața lemnului. Nimeni nu folosește pensule astăzi.

Cea mai bună calitate se obține atunci când vopsiți în camere sigilate sub presiune ridicată sau în vid artificial. Grosimea optimă a stratului de vopsea este de 200 microni. Pentru a nu exista pete și rugozități pe suprafața ferestrelor, învelișul protector și decorativ se aplică în mai multe etape. După ce fiecare strat este complet uscat, se efectuează o procedură de șlefuire.

Instalarea armăturilor pe ferestrele din PVC

Fitingurile sunt cel mai important element al unei ferestre din plastic. Datorită acestui set de elemente din oțel, canatul poate fi atât deschis, cât și închis. Fiecare accesoriu de pe canat trebuie să se potrivească cu un element de blocare specific de pe cadru. Prin urmare, se face în avans un desen, care arată toate părțile importante ale armăturilor.

După instalarea armăturilor, structura ferestrei pare aproape completă. Până la finalizarea completă a producției ferestrei, lipsește doar sticla.

A doua etapă este fabricarea unui bar

Cu numeroasele avantaje ale lemnului natural, produsele fabricate din acesta au avut întotdeauna unele dezavantaje - deformări și răsuciri, precum și apariția fisurilor în cele mai neașteptate locuri. Acest factor a afectat negativ imaginea materialului.

Astăzi, în acest sens, totul s-a schimbat - pentru ca structura unei ferestre din lemn să rămână stabilă pe întreaga perioadă de funcționare, producătorii au început să folosească eurobeam.Aceste elemente profilate au toate avantajele lemnului natural și, în același timp, sunt lipsite de principalele dezavantaje naturale. Pentru a obține un astfel de material, materia primă trebuie să treacă prin mai multe etape de procesare:

- După „procedurile” din camera de uscare, plăcile vor fi verificate din nou pentru defecte naturale. Această acțiune elimină toate buzunarele din rășină, nodurile, putregaiul, cochiliile, fisurile etc.;

- Restul de scânduri (parcele), pe care nu s-a găsit niciun defect, sunt prelucrate de la marginile de capăt ale echipamentului de frezat și îmbinate împreună în lungime;

- Lamelele obținute prin îmbinare au o grosime uniformă pe o mașină de rindeluit - de la 22 la 30 mm;

- După prelucrarea inițială, lamelele sunt lipite împreună într-o bară solidă în așa fel încât inelele anuale ale două elemente adiacente ale unei părți să divergă în direcții diferite - aceasta oferă o elasticitate ridicată și vă permite să compensați eventualele deformări;

- În unele situații, lamelele longitudinale sunt, de asemenea, lipite de capetele laterale ale unei grinzi deja îmbinate, ceea ce face posibilă îmbunătățirea în continuare a caracteristicilor semifabricatelor obținute;

- Blocurile rezultate sunt prelucrate pe freze, datorită cărora capătă forma unui profil, complet pregătit pentru tăierea și asamblarea structurilor de ferestre;

- Procedura finală este măcinarea preliminară a eurobeamului profilat.

De obicei, 3 straturi de lamele sunt folosite pentru a obține o bară. Cu toate acestea, pentru modelele mai scumpe, cu rame largi, este posibilă creșterea numărului de straturi până la 5. Modelele din clasa standard și premium sunt fabricate din lemn, care are lamele solide pe părțile frontale.

Ferestrele economice din lemn sunt realizate în întregime din lamele îmbinate. Cu toate acestea, acest lucru afectează ușor estetica lor (dacă priviți cu atenție, conexiunile „parcele” individuale sunt vizibile), iar caracteristicile operaționale rămân la un nivel ridicat.

A patra etapă a fabricării unei unități de sticlă - ansamblul primar

După ce se aplică un strat etanș de butil pe distanțieri, unitatea de sticlă este pre-asamblată, care include atașarea de pahare pregătite și curățate cu distanțiere, pe care se aplică stratul etanș. Culoarea stratului de butil ar trebui să fie perfect negru în această etapă. Dacă pe acoperire se găsesc urme albe, aceasta înseamnă că acoperirea a fost atinsă de mâini (atunci când se acoperă manual cu bandă de butil, lucrarea trebuie efectuată cu mănuși special concepute în acest scop) sau sticla nu a fost spălată suficient. Tehnologia prevede așa-numita acoperire „moale” a suprafeței de sticlă, care este instabilă la influențele mediului. Suprafața de sticlă cu acoperire "moale" este partea care se află în interiorul camerei unității de sticlă. Este necesar ca, chiar și în etapa de tăiere a sticlei, suprafața pe care va fi aplicat stratul de butil să fie curățată în mod ideal de stratul „moale” pentru aderența strânsă a butilului la sticlă, ceea ce va asigura o etanșare completă și nu va deteriora suprafața sticlei. suprafața curățată trebuie să fie invizibilă, astfel încât aspectul unității de sticlă să nu se deterioreze.

După realizarea preasamblării, unitatea de sticlă este trimisă sub presă, care o comprimă pentru fixarea finală. Unitatea de sticlă trebuie să fie sub presă pentru o perioadă de timp, astfel încât stratul de butil să pătrundă în stratul superior al suprafeței sticlei pentru a asigura etanșare fiabilă.

De regulă, pentru a preveni prăbușirea unității de sticlă în timpul asamblării și instalării, înainte de etapa inițială de asamblare, marginile sticlei sunt lustruite.

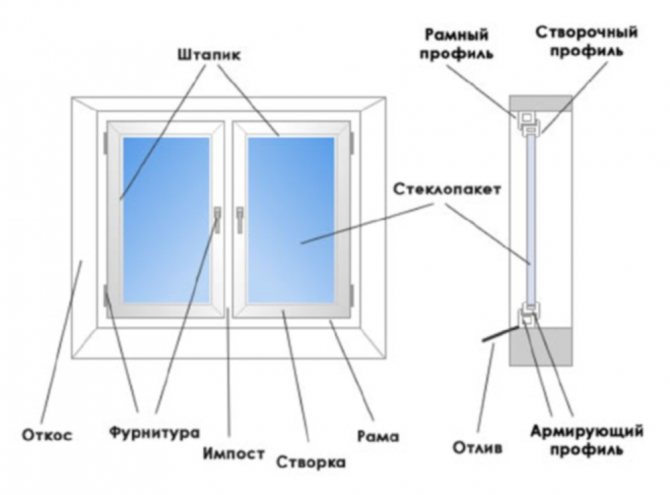

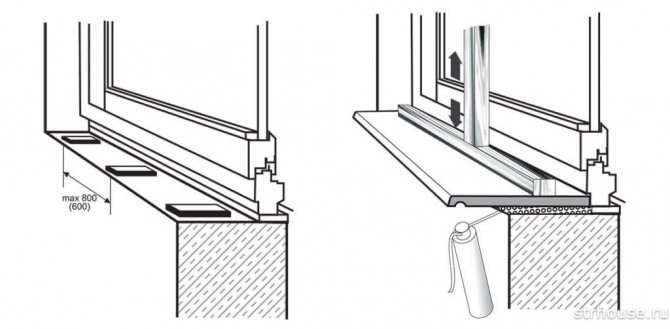

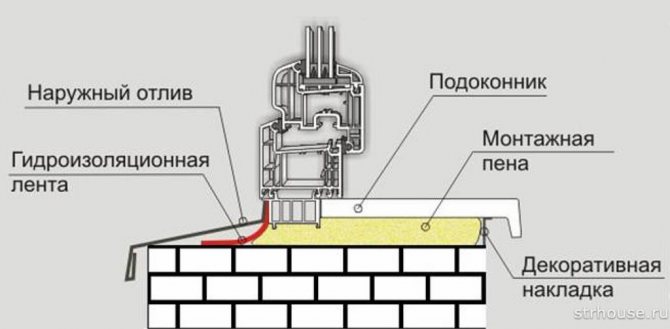

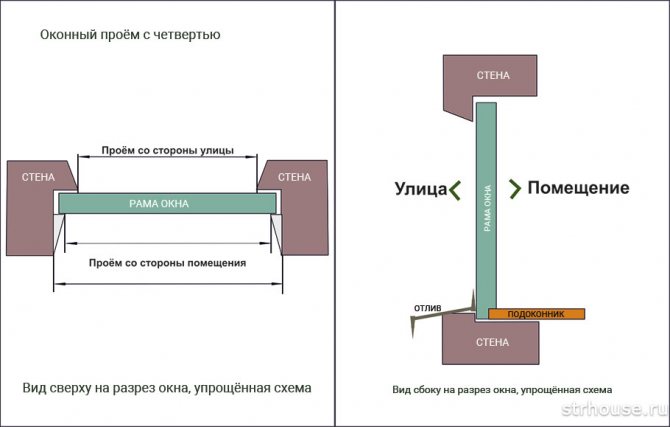

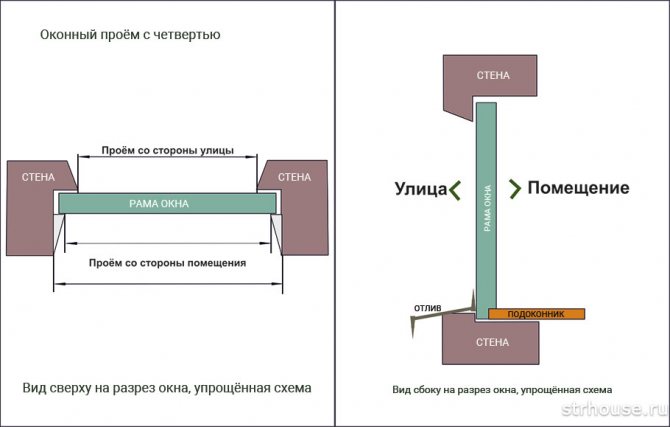

Cum se măsoară corect o fereastră de plastic pentru o comandă

La momentul comandării unui sistem de ferestre, specialistul trebuie să indice cele șase dimensiuni necesare pentru producție: lățimea și înălțimea ferestrei, lățimea și lungimea pantei, lățimea și lungimea pervazului. Pentru a efectua măsurătorile corecte, trebuie să aflați exact cum se face deschiderea ferestrei - cu sau fără un sfert. (Am vorbit despre detaliile ferestrelor în articolul despre cum să alegeți dimensiunea deschiderilor ferestrelor dintr-o casă în timpul construcției). Este necesar un sfert pentru a se lipi de cadrul ferestrei împotriva acestuia și a-l proteja de cădere.

Măsurătorile se fac în cel mai îngust punct al deschiderii ferestrei. Vă rugăm să rețineți că geometria perfectă pentru deschideri este rară, deci efectuați măsurători în mai multe puncte. După ce ați ales cei mai mici indicatori, adăugați încă 3 cm. O deschidere lină este măsurată într-un mod diferit. Din lățimea rezultată, se scad 3 cm (pentru spațiul viitor din spumă), iar din înălțime - 5 (de peste 1,5 cm pentru spațiu, de jos - 3,5 până la pervazul ferestrei).

La indicatorii lungimii refluxului și a pragului ferestrei, adăugați cu 5-10 cm mai mult decât lățimea deschiderii. În momentul instalării lor, materialul este „încastrat” în pereții alăturați. Lățimea refluxului este standard, dar pervazul ferestrei poate fi selectat în conformitate cu dorințele proprietarului.

Atunci când comandați, veți fi întrebat despre câte părți ar trebui să aibă fereastra și care dintre ele: cu tegui de lemn, câte uși, pe ce parte să le poziționați și cum ar trebui să se deschidă. De asemenea, va trebui să alegeți funcționalitatea fitingurilor. Costul final al ferestrei va fi influențat de cantitatea tuturor acestor umpluturi funcționale.

A treia etapă a fabricării unei ferestre cu geam termopan este aplicarea etanșantului

După spălarea sticlei, un strat de etanșare primar este aplicat pe spațiile libere. Distanțierii sunt conectați între ei utilizând colțuri din metal sau plastic și un strat special de etanșare este aplicat pe laturile lor transversale într-un strat de câțiva mm (cel puțin 3 mm). Butilii sunt folosiți astăzi ca etanșanți. Există anumite standarde, în încălcarea cărora există o defecțiune prematură a unei ferestre cu geam termopan sau o nepotrivire a caracteristicilor sale cu cele declarate. Stratul etanș trebuie să fie strict uniform, să nu aibă goluri goale și o lățime de cel puțin 3 mm. Dacă producția de unități de sticlă izolatoare este de dimensiuni limitate, este permisă aplicarea manuală a etanșantului (ca în cazul reparației unității de sticlă, care poate fi cauzată de întreruperi tehnologice în timpul producției sale).

Prima etapă - uscarea materiilor prime

Indiferent de tipul de lemn, materia primă, din care va fi realizată apoi eurobeamul, trebuie uscată într-o anumită stare. Această procedură se efectuează într-o cameră specială unde este așezată cherestea. Acolo, lemnul este aburit sub presiune ridicată, supus unui tratament sub vid și uscat sub influența unei temperaturi ridicate. În prezent, sunt utilizate trei moduri de uscare:

- forțat - însoțit de întunecarea lemnului și o scădere a rezistenței acestuia, care poate scădea cu 20%;

- standard (normal) - vă permite să păstrați toate caracteristicile de bază ale materiilor prime, nu afectează rezistența lemnului tăiat, dar provoacă o ușoară schimbare a culorii lemnului;

- moale - lemnul păstrează culoarea, proprietățile și rezistența ridicată neschimbate.

Înainte și după procedura de uscare, după care conținutul de umiditate al lemnului scade la nivelul de 8-10%, cheresteaua este depozitată în depozite speciale. În astfel de încăperi, este creat și menținut un regim climatic, care permite copacului să-și păstreze caracteristicile. Înainte de a comanda ferestre, se recomandă să întrebați cum a fost uscat lemnul. Cel mai bun este moale, iar cel mai ieftin este forțat.

În Rusia, pinul, stejarul sau leusteanul sunt cele mai des utilizate pentru producerea ferestrelor. În ciuda caracteristicilor diferite ale acestor modele, în general aceleași cerințe sunt impuse uscării lor.