Denne artikel beskriver begrebet pellets, deres sorter, omfanget af disse produkter og selvfølgelig den trinvise teknologiske proces med deres produktion.

Pellet - Dette er et fast brændstofmateriale, der bruges i varmekraftteknik, opvarmning af boliger og industribygninger, og har for nylig vundet popularitet blandt beboere i private huse. Råmaterialerne til dets produktion er: affald fra træbearbejdningsindustrien (savsmuld, flis, grene, træbark, plader).

Landbrugsaffald (skaller af solsikke, majs og boghvede) anvendes også. Torv og halm er også råmaterialer. Det er et presset cylindrisk granulat (længde 10-30 mm, bredde 6-10 mm).

De presses under tryk og høj temperatur (250-300 ° C). Træstykker og andre råmaterialer limes sammen under tryk og temperatur ved hjælp af det naturlige stof lingine, som er indeholdt i selve råmaterialet.

Imidlertid er brugen af pellets ikke kun begrænset som et brændbart brændstof til kedler.

De gælder også:

- I dyrehold (pellets bruges til at drysse gulvene i dyrerum, de tjener som strøelse, absorberer fugt godt, varm og bevarer varmen).

- Ved rengøring af brændstoffer, smøremidler og tekniske væsker i autoværksteder, tankstationer.

- Som en mulch (beskyttende belægning) jord til din køkkenhave eller have.

- Som brændstof til grillning i stedet for trækul.

- Som kattekuld.

- Som absorberende middel til rengøring af svovlgas.

Hovedtyper

Træpiller

De er lavet i form af cylindriske granulater fra træaffald (savsmuld, flis, bark, plader, træ af lav kvalitet). De er opdelt i husholdning og industri. Husholdningspiller er lavet af frisk savsmuld og flis. Andre urenheder er til stede i industrielle granuler. De er lyse, brunlige eller grå.

En lysere farve indikerer en høj kvalitet af pillerne (en lys farve er et tegn på at bruge usædvanligt godt træ uden bark og rent savsmuld). De er de mest populære til opvarmning af private huse, da denne type pellets har det laveste askeindhold, da de ikke indeholder støv og træbark (op til 0,5%) og god varmeoverførsel.

Grøntsagspiller

De produceres også i granulær form fra landbrugsaffald (halm, solsikkehus, majs og boghvedeaffald). Slutproduktet er generelt mørkt. Med hensyn til varmeoverførsel er disse granulater på ingen måde ringere, hvis vi taler om pellets fra solsikkehus, majs og boghvede, da halmpiller er ringere i denne indikator end træpiller.

Men på samme tid har halmpillerne deres fordele: en stor mængde råvarer og en lav pris. Vegetabilske pellets har et højere askeindhold (op til 3%) end træpiller, så kedlen skal rengøres oftere. Denne type er beregnet til industriel brug, da der frigøres mere aske under forbrændingen.

Torvpiller

De er lavet i form af tørvgranuler, farven er mørk. De er også populære blandt industrielle virksomheder, da de har gode kalorieindhold, økonomiske og miljømæssige kvaliteter. De blev ikke udbredt blandt private forbrugere på grund af deres øgede askeindhold, da kedlen skal rengøres meget ofte efter brug af tørvepiller.

Kvalitetskrav

De vigtigste krav til kvaliteten af brændselspiller er:

- Pelleten skal være flad og glat.

- Fravær af revner i granuler, deres vridning og udstødning.

- Pelleten skal være tæt komprimeret.

- Det færdige produkt skal have den korrekte fugtprocent (det må ikke overstige 15%).

- Det er ønskeligt, at pillerne har samme størrelse (hovedsageligt producenter producerer brændselspiller med en længde på 5 mm til 70 mm og en diameter på 6 mm til 10 mm), uanset typen af brændselspiller.

- Fravær eller mindst indhold af urenheder (støv, sand) i det færdige produkt, der forringer kvaliteten af pellets.

- Farve. For træbrændselspiller skal det være let (lettere - højere kvalitet), da jo færre mørke eller brune indeslutninger i pelleten, jo mindre bark og urenheder indeholder den. I tørv og plantegranulat er det mørkegråt eller sort.

- Pillerne skal være fri for skimmel eller meldug.

- Der bør ikke være kemikalier.

Krav til råmaterialer til fremstilling

Disse kriterier er få, men de skal overholdes fuldt ud:

- Råmaterialerne bør ikke have urenheder (sten, støv, sand, metalaffald, løv).

- Det skal indeholde så mange naturlige klæbemidler som muligt (lingin, harpikser og andre klæbemidler), hvilket fremskynder fremstillingsprocessen og kvaliteten af det færdige produkt.

- Råvarer bør ikke være meget våde, selvom dette korrigeres under tørring, men stadig bremser produktionsprocessen.

Fremstillingsproces

Processen med at fremstille halmpiller er enklere end træpiller fra træaffald. I de fleste tilfælde er halmballerne eller ballerne allerede tørre. Hvis det bliver vådt, finder tørringsprocessen sted i det fri.

Forbrugsmaterialet begynder at blive ført ind i halmsnitteren, hvor processen med at hugge halmen til en bestemt størrelse udføres. Endvidere fugtes den resulterende blanding, og processen med at tvinge gennem en presseenhed med en sigte, hvor granulaterne selv dannes. De resulterende pellets skal afkøles let og drives gennem en sigte for at sile mindre partikler ud. Det færdige produkt skal kun pakkes.

For nylig er forbruget af dette brændstof steget betydeligt ikke kun i store industriområder: efterspørgslen efter det fra den private sektor er steget betydeligt. Pellets er det billigste brændstofprodukt. Til sammenligning kan der leveres naturgas: men i dette tilfælde er tilslutningsprocessen et meget dyrt projekt. Derfor begyndte et stigende antal almindelige mennesker at købe varmesystemer designet specielt til afbrænding af pellets.

Udstyr til produktion af

Det mest basale udstyr til produktion af brændselspiller er:

- skalaer til store pakker (500, 1000 kg);

- emballage maskine;

- bunker til færdige pellets;

- bånd eller skrabetransportør;

- røgudstødning;

- en fan til at fjerne frafaldet

- køligere;

- pillepresse;

- tørretumbler tromle;

- mekanisme til ilægning af forarbejdede råvarer i tørretumbleren;

- kedel (gas eller savsmuld);

- mixer;

- hammermølle;

- knuser (tromle eller disk);

- container til råmaterialer med en transportør;

- cykloner;

- luft ærmer;

- skruetransportører;

- luftbånd;

Forskellen mellem produktionen af pellets fra halm og træ

Stråbearbejdning er mærkeligt nok meget enklere og lettere end for eksempel teknologien til produktion af træpiller. Der er intet tørringstrin fra udstyret, på grund af dette reduceres medarbejdernes personale, el- og varmeomkostningerne til tørring.

Selv om halmgranulering er enklere, skal opbevaringen nødvendigvis ske under et skur, og i betragtning af ballernes lave tæthed skal skure have enorme arealer.Træ, som vi ved, før tørring opbevares i store bunker og er ikke bange for sne og regn.

Derudover er det værd at bemærke råmaterialernes homogenitet, der er ingen mørke og lyse pellets, og derfor bliver hele teknologien endnu enklere.

Men tilstedeværelsen af mineralske urenheder i halm er undertiden endnu højere end tilstedeværelsen i træ. Derfor renser nogle avlere græsset fra jorden ved hjælp af konventionelle centrifuger.

Som du kan se fra videoen bringes halm i baller eller ruller, derefter hakkes og granuleres med en halmsnitter. Rå halm ligger separat og tørrer i solen, så blandes det også med tørt og granuleret.

Udstyrets ydeevne er meget højere, da græsset ikke er så hårdt som træ. Derfor, selv her er omkostningerne ved elektricitet meget lavere. Her bruges ringmatricer på presser, hvis produktivitet når 15 tons i timen.

Så når vi opsummerer udstyret, viser vi, hvad der er nødvendigt for urtegranulater:

- Halmskærer med baller og baller fodring;

- Bunker foran pressen;

- Granulator;

- Pellets køler;

- En sigte og et system til indføring af fine screeninger i bunkeren foran pressen;

- Opbevaringsbeholder til færdige granulater efter sigten;

- Vægte til store poser;

- Derudover kan du installere emballage til emballering i poser fra 3 til 50 kg.

Produktionsteknologi

De vigtigste teknologiske faser i produktionen af brændselspiller er:

Grov knusning af råmaterialer

På dette trin knuses store råvarer til den krævede størrelse (længde op til 25 mm, diameter op til 2-4 mm). Dette er nødvendigt for at forenkle pelletspressens arbejde, da jo mindre materialet er, desto bedre og hurtigere dannes pellets.

Denne proces udføres ved hjælp af en knuser. Knusning kan udføres flere gange, hvis det for første gang ikke var muligt at opnå den krævede brøkdel af materialet. Længere på skrabetransportøren kommer det knuste råmateriale ind i blanderen og derefter ind i tørretromlen.

Tørring af forarbejdede råmaterialer

Denne fase er en af de vigtigste og finder sted i en tørretromle. Der føres varm luft ind fra kedlen gennem ærmerne, som tørrer fugtigheden fra de forarbejdede chips. De tørrede chips skal have et fugtighedsindhold på mindst 8%, da meget tørre råmaterialer holder sig dårligere sammen i granulatoren, men ikke mere end 12%, da de færdige pellets brænder dårligere i kedlen.

Under tørring fanges udsugningsluften under påvirkning af udsugningsventilatorens vakuum sammen med små fraktioner, som aflejres ned i cyklonen til yderligere fin knusning, og udsugningsluften fjernes til atmosfæren. I dette tilfælde kommer en del af de mindste fraktioner gennem luftbånd ind i kedlen.

Fin knusning

Dette trin er nødvendigt for endnu større knusning af flis og savsmuld (længde op til 4 mm, diameter op til 1,5 mm) for at sikre en mere effektiv drift af pillefabrikken. Fin knusning udføres ved hjælp af en knusemølle. Råmaterialet føres ind i det fra en cyklon.

I knuseren knuses råmaterialet til melstilstanden, og derefter kommer dette mel gennem lufttransportører ind i cyklonerne . Efter luftseparering føres træmel endvidere til en lige skruetransportør. Derefter fra den lige til den skrå transportbånd til pelletspressens bunker, hvor blanderen er installeret.

Fugtighedskorrektion

Denne proces finder sted i en speciel enhed - en mixer. Korrektion af fugtindhold er meget vigtig, for hvis råmaterialet er meget tørt (fugt mindre end 8%), vil limningen af råmaterialet i pelletspressen være af dårlig kvalitet. En mixer er påkrævet til justeringen. Hvis det er nødvendigt, forsyner det damp eller vand gennem kanalerne, og output vil være træstøv med det korrekte fugtindhold.

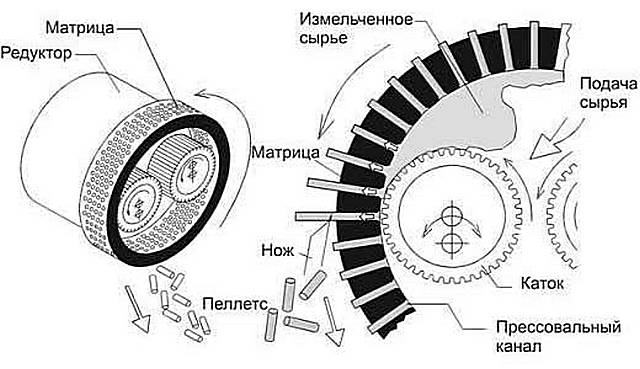

Granulering og presning

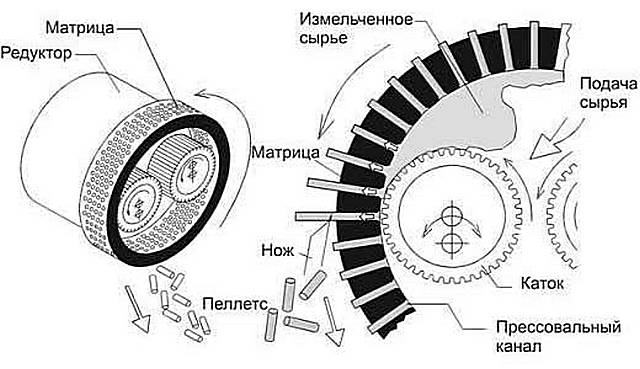

Denne proces finder sted i en speciel pillepresse. Efter at fugtindholdet i råmaterialerne er justeret i blanderen, går de til granulatoren. I det presses råmaterialet under et højt presstryk og høj temperatur (250-300 ° C) gennem en speciel matrix, der passerer gennem, træstøv limes ind i cylindriske granulater.

Harpikser og lingin indeholdt i strimlet træ er naturlige bindematerialer. Denne lim under højt tryk og temperatur lim partiklerne af råmaterialer i granulater med høj kvalitet. En granatkniv er installeret i granulatoren, som skærer det færdige materiale, der presses ud af matrixen, i granuler af den ønskede størrelse (længde 10 ... 30 mm, bredde 6 ... 10 mm). Derefter tilføres granulatet til køleren.

Pillekøling

De færdige pellets, der lige er kommet ud af pelletsmøllen, er meget varme, så de skal afkøles. Denne operation udføres ved hjælp af en køler. Pellets, der kommer ind i kølesøjlen, blæses med luft fra blæseren, som "suger" varm luft fra pellets og fanger ikke-granuleret træmel.

Varm luft fjernes til atmosfæren, og mel fjernes til en cyklon. De fysiske og kemiske egenskaber ved brændselspiller ændres under afkøling, og på grund af dette opnår de det korrekte niveau af fugtindhold, hårdhed og temperatur (70-90 ° C). Derefter sendes granulaterne til emballering.

Emballage af færdige produkter

Den sidste fase af produktionen af brændselspiller. Fra kølesøjlen gennem et bælte eller skrabetransportør føres det færdige granulat til tragten til færdige produkter. Beholderen er udstyret med skalaer for at kende nøjagtigt vægten af posen pakket med pellets. Her pakkes granulerede pellets i poser (10 kg, 25 kg, 50 kg). Piller er også pakket i store poser (250 kg, 500 kg, 1000 kg).

Dette er faktisk hele produktionsprocessen.

Det endelige affald fra forbrændingen af brændselspiller er aske. Dens bortskaffelse består i rengøring af askeskuffen i kedlen. Aske kan bruges til at befrugte jorden i din køkkenhave, i din have, i blomsterbed, da det er en fremragende gødning.

Derfor bør det konkluderes, at både produktion og anvendelse af brændselspiller er miljøvenlig og affaldsfri (affald kan bruges til nyttige formål).

Fordele ved halm til fremstilling af brændselspiller

Intet tørringstrin

Halm er tørre stilke af korn og bælgfrugter samt hør og andre landbrugsplanter. Fugtindholdet i en sådan masse er normalt mindre end 20%. Selvom det regner, før græsset plukkes, tørrer plantemassen hurtigt i den friske luft. Dette eliminerer behovet for at inkludere en dyr tørringssektion i produktionslinjen.

Rimelighed af råvarer

Halm er billigt at købe, og for landbrugsvirksomheder er det gratis. Dette øger produktionens rentabilitet. Ulempen er naturligvis, at råmaterialer kun vises i en bestemt sæson.

Let forarbejdning

I modsætning til træ er halm blødt og smidigt. Det er lettere at male på en knuser og komprimere: der kræves mindre tid og energi, og produktiviteten af behandlingskomplekset er højere.

Høj brændværdi

Indikatorer for tørt græs med hensyn til forbrændingsvarme ligner træ: de er 13-16 MJ / kg. I dette tilfælde frigives mere energi end ved afbrænding af flis.

Miljøvenlig, reproducerbar ressource

Afgrøder af forskellige afgrøder forekommer hver sommer. Dette resulterer i nul CO2-emissioner fra brug af halm. Mængden af kuldioxid, der frigøres i atmosfæren fra brændende græs, absorberes af den nye afgrøde af planter. Forbrændingsprodukter indeholder 0,5% kuldioxid.

Krævet type pellets

Halmpiller er meget udbredt i industrianlæg i Europa og Østasien. De største forbrugere er Danmark og Tyskland. Samtidig kan formålet med halmpiller være bredere end brændstof: det er både en type foderblandinger og strøelse til husdyr.

Sammenligning af pelletproduktionsteknologier

Fra træ

Stadier af træpillerproduktion:

- Grov knusning af træaffald i en hammermølle.

- Tørring af hakket træ i en tørretumbler.

- Fin knusning (bringes til træstøv).

- Kontrol af fugtighed i blanderen (om nødvendigt tilførsel af damp eller vand).

- Kompression og granulering af brændselspiller i en pillepresse.

- Afkøling af færdige cylindriske granulater i en køler (temperatur 70-90 ° C).

- Emballering og emballering af færdige produkter i poser.

Fra savsmuld

Produktionen af granulat fra savsmuld er som følger:

- Tør savsmuldet, så dets fugtindhold ikke overstiger 12%.

- Tag en sigte og sigt savsmuld, så der ikke kommer snavs (små sten, blade osv.) Ind i granulatoren.

- Slibning af savsmuld i en hammermølle.

- Hvis luftfugtigheden er under 8%, skal det knuste savsmuld føres ind i blanderen (øg luftfugtigheden til 8-10%).

- Granulering af savsmuldspiller.

- Afkøling og tørring af granulat i en køler.

- Pakning af savsmuldspiller i papirposer.

Fra halm

Halmpillerproduktion:

- Halmsnit (længde op til 4 mm).

- Genknusning i en mølleknuser.

- Tørring i tørretumbler.

- Fugtregulering af hakket halm i blanderen (vand- eller dampforsyning).

- Pressning og granulering af halmmel.

- Afkøling af halmpiller i en køler.

- Halmpilleremballage.

Fra pladen

Pladepiller fremstilles som følger:

- Behandling af plader i en flishugger (spånlængde op til 50 mm).

- Knusning af flis i en hammermølle.

- Tørring af pladeflis i en tørretromle (vandindhold fra 8% til 12%).

- Fin knusning i en kværn (til træstøv).

- Kontrol af fugtighed i blanderen (hvis luftfugtigheden er under 8% damp eller vand leveres).

- Granulering af træmelplade i en pillefabrik.

- Afkøling af cylindriske pladekorn.

- Pakning af pladepiller i poser.

Fra tørv

Teknologien til fremstilling af tørvebrændselspiller er som følger:

- Det er nødvendigt at lægge tørven ud, så den tørrer naturligt.

- Det skal rengøres for snavs (planterødder, løv, sten).

- Torvknusning i en knusemaskine.

- Tør tørvemassen i en tørretumbler til et fugtindhold på højst 12%.

- Slib igen (fin knusning) i en knusemølle.

- Før den knuste tørvemasse ind i en pelletspresse med en indbygget mixer til tørvgranulering og dampbehandling.

- Køle tørvepiller i en kølekolonne.

- Pak de færdige brændselspiller i poser.

DIY pellets

En af de moderne typer faste brændstoffer til ovne, pejse eller kedler til et opvarmningssystem til hjemmet er pellets - komprimerede mini-briketter, der er fremstillet af affald fra skovbrug eller træbearbejdning. Således løses to vigtige opgaver på én gang - at give forbrugerne brændstof og rationel udnyttelse af affald, som tidligere ofte blev brændt uden nogen fordel.

DIY pellets

Pellets er meget bekvemme at bruge, især da kedler udstyret med rummelige påfyldningsbeholdere og linjer til automatisk kontinuerlig tilførsel af pellets til forbrændingskammeret er specielt udviklet til denne type brændstof (for flere detaljer, se den tilsvarende publikation af vores portal). Mange modeller af sådanne varmeenheder er beregnet til husholdningsbrug under forhold med autonome opvarmningssystemer til private huse.Derfor kan vi fuldt ud forklare den voksende interesse hos ejere af individuelle boliger i søgen efter pålidelige leverandører af denne type brændstof. Mange husejere overvejer desuden, om der er mulighed for at fremstille piller med egne hænder.

Denne artikel vil overveje de største fordele ved kornet fast brændsel, de teknologiske faser af produktionsprocessen og det nødvendige udstyr til dette. De læsere, der ønsker at fremstille piller med egne hænder, bør virkelig vurdere de tilgængelige muligheder, afveje fordele og ulemper for at sikre, at denne tilgang er rationel og økonomisk forsvarlig for problemet med selvforsynende levering af pelleteret brændstof til deres eget hjem.

Hvad er pellets og deres vigtigste fordele

Pellets er komprimerede mini-briketter (granulater) med cylindrisk form med en diameter på 4 til 8? 10 mm, typisk 15 til 50 mm lange. En række forskellige materialer kan bruges som råmaterialer til deres produktion.

En række forskellige materialer kan anvendes som råmaterialer til fremstilling af pellets.

- Oftest bruges træbearbejdningsaffald til granulering - savsmuld eller små spåner. Disse piller er af højeste kvalitet.

- Affald fra skovhugst og primær behandling af træ - bark, grene og endda tørret løv eller nåle - er også tilladt til forarbejdning.

- Affald af agroindustrielle teknologier bruges aktivt som råmateriale - halm, solsikkeafskal, kage, kornaffald, der er tilbage efter melmalingslinjer eller produktion af korn.

- Pellets er lavet af tørv - i denne form giver denne type brændstof maksimal energieffektivitet.

- På store fjerkrækomplekser installeres ofte linjer til produktion af pellets af deres kyllingegødning - problemerne med både udnyttelse og affaldsfri produktion er løst.

- Moderne behandlingsteknologier gør det muligt at bruge selv sorteret fast husholdningsaffald til produktion af pellets.

Selvfølgelig varierer pellets fremstillet af forskellige materialer meget i kvalitet og i deres potentielle energiudbytte. Det er almindeligt at skelne mellem tre hovedtyper af sådanne granulære brændstoffer:

Pellets selv kan variere i kvalitetsklasse

- Pellets af "premium-klasse" betragtes som optimale til brug i autonome varmesystemer. De er udelukkende fremstillet af stærkt renset træaffald. De er kendetegnet ved en udtalt lys skygge og ensartethed i strukturen. Disse pellets har et minimalt askeindhold - den ubrændbare rest er kun op til 0,5% af den samlede masse af brændstoffet. Det overvældende flertal af pellets, der produceres til masseforbrug, hører til denne klasse. Måske er den eneste betydelige ulempe ved et sådant brændstof den ret høje pris.

- Pellets af den såkaldte industrielle (industrielle) kvalitet kan indeholde en vis lille procentdel af barkpartikler, urenheder i jorden, løv eller nåle. Deres askeindhold er selvfølgelig meget højere, men energiintensiteten er stadig ret høj, hvilket gør det muligt at bruge dem i et opvarmningssystem til hjemmet med en hyppigere forebyggende vedligeholdelse af kedeludstyr. Men på den anden side er omkostningerne ved et sådant brændstof allerede meget lavere. De er mærkbart mørkere i farve end premium-pellets.

- De laveste kvalitetspiller i industriel målestok er fremstillet af landbrugsaffald og andre materialer. Deres askeindhold er meget højt - op til 4% og endnu mere, og de adskiller sig ikke i højt energiforbrug. Men deres lave pris gør dem omkostningseffektive at bruge i store kedelhuse.

Forresten kan nogle typer pellets ikke kun bruges som brændstof til forbrænding i ovne og kedler.De bruges for eksempel til gødning og mulchning af jorden som adsorbenter og fyldstoffer til "kattekuld".

Hvad er de positive egenskaber, som pellets stadig har:

Når piller brændes, frigøres ikke-farlige stoffer i atmosfæren.

- De er blandt de mest miljøvenlige brændstoffer - indholdet af skadelige og aktive stoffer i udstødningsgasserne er minimalt. Disse er hovedsageligt vanddamp og kuldioxid, som let absorberes af planter.

- Pelletsbrændstof egner sig godt til pyrolyse, og det gør det muligt at bruge det i de tilsvarende meget effektive langvarige kedler. Anvendelsen af automatiske lastningslinjer minimerer menneskelig involvering i processen med kedeludstyrsdrift.

- Sådan brændstof er meget kompakt og kræver ikke store lagerområder. Transport af den nødvendige brændstofforsyning vil også kræve langt mindre omkostninger.

Pellets er nemme at transportere og opbevare

- Ved fremstilling af pellets anvendes der ingen kemiske tilsætningsstoffer, klæbemiddelblandinger og modifikatorer. De har ikke ubehagelige lugte, er ikke i stand til at forårsage allergiske reaktioner, deres opbevaring kan organiseres selv i umiddelbar nærhed af boligkvarteret.

- Varmeoverførslen af højkvalitetspiller, især i volumenforhold, overgår de fleste typer almindeligt træ og kul.

- Pellets er ikke genstand for interne forfald eller debatter. Dette eliminerer praktisk talt muligheden for spontan forbrænding.

- Ganske ofte er pellets den mest billige type brændstof af høj kvalitet i regionen, især hvis der er fremstillingsvirksomheder, der fremstiller dem - du kan indgå langvarige kontrakter for visse mængder engrosforsyninger.

Hvad er den teknologiske proces til fremstilling af pellets

Hele den teknologiske proces til fremstilling af granulært fast brændsel er opdelt i flere faser.

Ordning med teknologiske faser af pelletsproduktion

- Indledende forberedelse og primær knusning af råmaterialer. Træ eller landbrugsaffald sorteres, hvis det er muligt, renset for unødvendige urenheder og overføres til materialets primære knusningslinje.

Stationær knuser til primær makulering af træ

Konventionelle knusere, stationære eller mobile, der bruges i skovningsvirksomheder eller træforarbejdningsvirksomheder og undertiden endda i private husholdninger producerer chips med en størrelse på 30-50 mm og en tykkelse på 1-2 mm.

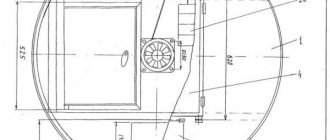

- Det næste obligatoriske trin er tørring af knuste råvarer. Til den videre produktionsproces kræves det, at det resterende fugtindhold i træet ikke overstiger 12? 14 procent. Til dette sendes råmaterialerne til tørringsanlæg, tromle eller beluftningsprincippet.

Tørreanlæg med aerodynamisk driftsprincip

- Det tørrede træ overføres til den fine slibelinie. Her bruges oftest hammerknusere (møller), som bringer chips til fin savsmuld eller endda "træmel". Den maksimale brøkdel af træpartikler ved udgangen må ikke overstige 4 mm. Typisk materialetæthed ved udløbet af denne produktionslinje er i størrelsesordenen 150 kg / m3.

En hammermølle bringer råmaterialet til den krævede fine fraktion

- Det sker ofte, at restfugtigheden i det knuste råmateriale ikke er tilstrækkelig til at danne stærke granulater efter tørring og endelig formaling. For at fjerne dette problem og bringe fugtigheden op på de krævede 10? 12 procent udfører en cyklus med vandbehandling - mætning af råvarer med varm damp eller almindeligt vand. Damp bruges i tilfælde af brug af hårdttræ som råmaterialer eller gammelt træ, der har været i brug i flere år. Til blødere sorter anvendes normalt nedsænkning i vand.

- Efter at have nået det krævede fugtindhold overføres råmaterialet til presselinien. I specielle installationer skubbes det gennem matricer med tilspidsede huller med en vis diameter. Kanalernes specielle form bidrager til den maksimale komprimering af savsmuldet. derudover er træ under påvirkning af tryk og en uundgåelig temperaturforøgelse et specielt stof - lignin, som altid er inkluderet i dets biokemiske sammensætning. Lignin fremmer stærk vedhæftning af de mindste fragmenter i en ret tæt pelletstruktur.

Støbte pellets ved udgangen fra den cylindriske matrix

Matricer kan være cylindriske eller flade. Råmaterialet, presset i cylindriske briketter, skæres med en speciel kniv ved hver fuldstændige omdrejning i matricen, hvilket opnår en omtrentlig overholdelse af de ensartede lineære dimensioner af de resulterende pellets.

Et omtrentligt diagram over pellets, der presser gennem en cylindrisk matrix

Cylindriske matricer bruges oftest i stationære industrielle installationer. I kompakte modeller af granulatorer foretrækkes flade matricer ved hjælp af to eller flere ruller.

I små installationer anvendes runde flade matricer oftere.

- Kuglerne opnået ved udgangen fra presselinien afkøles, da de kan have en temperatur på op til 65? 90 grader, tørret naturligt og derefter pakket i poser og sendt til det færdige produktlager, til detailkæder eller direkte til forbrugerne.

Video: fuld produktionscyklus til fremstilling af pellets

Pelletsproduktion på en privat gård

Det, der synes simpelt nok i den industrielle produktion af brændstof, vil ikke altid være muligt eller omkostningseffektivt, når man forsøger at organisere sådan noget i en personlig økonomis omfang. Problemerne ligger i følgende:

- Til fremstilling af pellets er det obligatorisk at have specialudstyr - en granulator. Sådanne installationer med lav produktivitet produceres af nogle virksomheder (europæiske eller kinesiske), men deres omkostninger er ret høje og når nogle gange flere hundrede tusind rubler. Du kan bestille en lignende maskine fra private håndværkere, der har mestret fremstillingen af sådant udstyr - der er mange tilbud på Internettet. Ikke desto mindre koster udstyr, der fremstilles individuelt, af høj kvalitet måske ikke mindre end fabrikken.

I mange artikler på forskellige websteder kan du finde udsagnet om, at sådant udstyr er let at fremstille selv. Det er ikke klart, hvad forfatterne til sådanne publikationer blev ledet af, og tegnede et så rosenrødt billede. Granulatoren kan faktisk laves af dig selv, men denne proces kan ikke kaldes enkel. Forberedelsen af de nødvendige dele, samlingen af rotationstransmissionsmekanismen, den nøjagtige justering af alle bevægelige enheder under hensyntagen til de enorme belastninger, der opstår i granuleringsprocessen, er en opgave med en høj grad af kompleksitet til rådighed for håndværkere, der har det godt fortrolig med metallenes egenskaber og deres behandlingsteknologier. Højprecisions drejning, fræsning, svejsning, låsesmedarbejde, der kræver reelle, faglige kvalifikationer, kræves. Inden du begynder at fremstille, skal du meget nøgternt vurdere dine evner.

- Det andet vigtige aspekt er tilgængeligheden af råmaterialer. Hvis du planlægger at fremstille hjemmelavede pellets, som de siger "fra bunden", har du brug for installationer til at knuse materialet og dets obligatoriske tørring. Vil det være økonomisk rentabelt, selv når man ikke køber udstyr, men energiforbrug i alle processer? I masseproduktion betaler det sig i store partier forarbejdede produkter, og en negativ balance kan udvikle sig til at imødekomme behovene hos den enkelte bedrift.

Det er sandsynligvis tilrådeligt at påtage sig fremstillingen af pellets derhjemme, hvis der er mulighed for regelmæssig og næsten gratis modtagelse af færdige råvarer - knuste spåner eller savsmuld. Derefter vil det måske være rentabelt ikke kun at forsyne sig med granuleret brændstof, men også at tilbyde færdige produkter til salg til andre husejere.

Forresten kræver mange flade formgranuleringsmaskiner ikke en sekundær knusningscyklus - tunge, kraftige tandruller kan håndtere dette, hvilket skal male flisen til en tilstand, der er egnet til presning af pellets. Det er rigtigt, at det i de fleste tilfælde er umuligt at undvære tørring af flis, men i de fleste tilfælde er det umuligt at gøre alt, men ressourcestærke håndværkere fremstiller de enkleste tromletørrere ved hjælp af gamle metaltønder til dette.

Video: hjemmelavet tromletørrer fra tønder

- Det skal huskes, at ikke alt træ er fuldt ud egnet til fremstilling af pellets. For eksempel er forsøg på at granulere savsmuld fra lind, pil eller poppel næsten dømt til svigt - materialet "sintrer" ikke godt og smuldrer ved den mindste mekaniske påvirkning.

Træ af nåletræ anses for at være optimal til disse formål - dets naturlige harpiksagtighed bidrager til produktionen af stabile, holdbare granulater.

Hvad der er nødvendigt for egenproduktion af en granulator

At finde de nøjagtige tegninger af planten til fremstilling af pellets derhjemme er meget problematisk. De mestre, der beskæftiger sig med fremstilling af granulatorer, er meget tilbageholdende med at dele deres hemmeligheder, og hvis de tillader nogen at bruge den testede udvikling i praksis, så for meget seriøse penge.

Princippet om enheden og betjeningen af en lille enhed, dens hovedenheder, deres fastgørelse og interaktion er vist i den vedhæftede video.

Video: enhed til en lille pillefabrik

Så for at samle granulatoren har du brug for:

- Flad rund dyse. Det kan undertiden købes i butikkerne - de bruges til at fremstille pelleteret foder. Selvproduktion er også mulig, men kræver professionelle værktøjer og udstyr. Det er nødvendigt meget nøjagtigt at skære en cirkel af metal med en tykkelse på mindst 20 mm, markere og bore et hul til matrixen, så det passer på akslen med en rille til stiv fiksering for at transmittere rotationskraften.

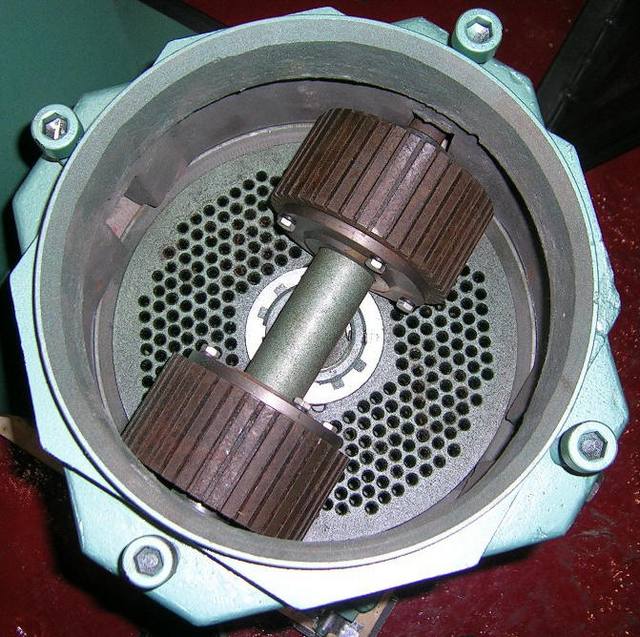

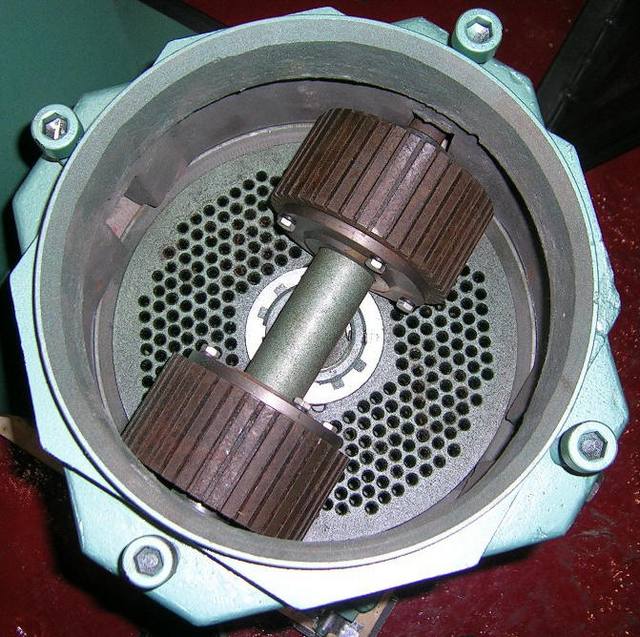

Hovedarbejdsdele - matrice og blok af ribberuller

Pressehullerne skal nødvendigvis have en konisk, nedadgående tilpasningskonfiguration - til deres udførelse kræves en speciel fræser, lavet i den ønskede vinkel.

Den samlede diameter af matricen kan være forskellig - jo større den er, jo højere produktivitet af enheden, men jo mere kraftfuld kræves det.

Video: hvordan matricen er lavet

- Den næstvigtigste komponent i designet er de kraftige ruller med en tandet arbejdsflade. De passer på akslen gennem rullende lejer. Denne enhed har selv et hul i midten, som også skubbes på den roterende lodrette drivaksel gennem lejet. Justering af valsernes tryk til matricen udføres med en gevindmøtrik med stor diameter. Når apparatet samles, er akslen med ruller fastgjort i kroppens knaster og forbliver ubevægelig under drift. Rullernes dimensioner skal naturligvis svare til matrixens arbejdsplan med huller.

- Selve kroppen er lavet af et rør, eller en cylinder svejses af en metalplade. Den indvendige diameter skal svare til matricens størrelse, så dens rotation sikres, men med det mindste mulige hul.

Normalt er kroppen sammenklappelig. Dette forenkler vedligeholdelsen af enheden.

Nederste del af huset med monteret gearkasse

I den nederste del installeres en gearkasse, der overfører rotation fra remskiven til den lodrette arbejdsaksel, således at der tilvejebringes en omdrejningshastighed på ca. 70 - 100 omdr./min. et vindue med en bakke til færdige pellets er anbragt i kroppen.

Matrix og ruller er placeret i den øverste arbejdsdel.

I den øverste, aftagelige del af kroppen placeres apparatets arbejdsenhed, faktisk matricen selv med rullerne og akslen fastgjort med specielle låseskruer, hvorpå de er monteret.

Adskilt granulator

- Hele strukturen skal være baseret på en kraftig ramme - en seng, der kan være lavet af en rullet metalprofil (kanal, vinkel, I-bjælke). Dynamiske belastninger og vibrationsbelastninger under drift er meget betydningsfulde, og rammen skal kunne modstå dem frit. Her på rammen er det sædvanligvis tilvejebragt til installation af et elektrisk drev, der er forbundet til apparatets gearkasse ved hjælp af en bælte, kæde eller kardan-transmission.

Variant af arrangementet af granulatoren og det elektriske drev på en fælles ramme

- Den elektriske motor skal garantere installationens ydeevne under maksimal belastning uden selv at blive overophedet. Selv for et lille apparat kræves normalt et elektrisk drev med en kapacitet på ca. 15 kW.

- Det tilrådes at tilvejebringe en kegleformet lastningstragt anbragt oven på cylinderens cylinder - dette vil i høj grad lette leveringen af råmaterialer til støbning af pellets.

Hvis alt gik, de nødvendige dele og samlinger blev lavet og justeret omhyggeligt, fungerer enheden med tillid i "inaktiv tilstand", så kan du foretage den første testkørsel med ilægning af spåner eller savsmuld - pænt formede pellets skal vises ved udgangen .

Video: arbejde i et lille pilleproduktionsanlæg

Den foreslåede ordning for granulatoren er imidlertid slet ingen "dogme". Håndværkere finder deres egne designs. Videoen nedenfor viser en installation til produktion af sneglkugler - dens arbejde ligner på mange måder den velkendte hjemmekødkværn. Det eneste - til en sådan ordning har du brug for råmaterialer, der er blevet knust til den mindste fraktion - sneglen vil ikke være i stand til at male selv ikke for store chips.

Video: selvfremstillet anlæg med skruetype til pelletsproduktion