Tekniske egenskaber ved hydrostekloizol

Dette materiale har gode isolerende egenskaber. Gidrostekloizol består af et stof imprægneret med oliebitumen og yderligere granitstoffer. Højkvalitets glasfibermateriale er i stand til at modstå forskellige atmosfæriske forhold og aggressive miljøer. Det bruges til tætning af rør, ventilation, tage, afløbssystemer samt vandrør. Rør er oftest isoleret med Thermaflex eller Vilatherm, disse er specielt fremstillede materialer til varmeisolering. Gidrostekloizol er lavet af to lag, der smøres med bitumen. På grund af sin højteknologiske sammensætning har den en elastisk struktur, der er modstandsdygtig over for forskellige ekstreme temperaturer. Ud over tagtag og rørledninger bruges materialet til at isolere store strukturer såsom overføringer, undergrundsbaner og broer. Som alle materialer har Gidrostekloizol en række ændringer, der er udpeget af mærker. I henhold til standarden produceres den i form af ruller, den er 1 m bred og 10 m lang. Mærkerne adskiller sig i den måde, materialet er lavet på.

Blandt dem er hovedserie:

- HPP - bundlaget består af glasfiber

- HKP - det øverste lag af glasfiber

- CCI - bundlag af glasfiber

- TKP - topfiber af glasfiber

- EPP - glas - polyester bund

- EKP - henholdsvis det øverste lag af glas - polyester

Deres omfang bestemmes afhængigt af sammensætningen. Bogstavet "K" angiver, at materialet er lavet af grovkornede fyldninger, og "P", at det er udstyret med en yderligere beskyttende polymerfilm. Grovkornede materialer bruges til tagtætning. Finkornede anvendes som dæmpningsmateriale. Gidrostekloizol er i stand til at modstå brudspænding op til 60 kg.

Tekst til bogen "Teknologi til tagdækning og vandtætningsmaterialer"

1 - metalkabinet; 2, 3 - slots; 4 - rør; 5 - styreruller; 6 - drevrulle; 7 - kædetransmission; 8 - trykrulle

Figur 81 - Ekstra imprægneringskammer

1 - styrerulle; 2 - bakkebad 3 - nedsænkningsrulle; 4 - håndtag; 5 - fragt 6 - drejeligt håndtag; 7 - stativer; 8, 10 - bærende huse; 9 - bundklemningsrulle; 11 - øverste klemrulle; 12 - rat

Figur 82 - Afskærmningsbad med lavtype

Akslen på den nederste rulle er placeret i kuglelejer, der er fastgjort på stolperne, og akslen på den øvre rulle er i lejer, der bevæger sig frit i stolperne. Skruerne drives fra rattet gennem skaftet og to par skrå tandhjul; et par af disse gear er monteret på skruer.

Drevet udføres til den nederste rulle gennem et kædedrev og til det øvre fra det nederste gennem et tandhjulsdrev.

Spredningsapparat.

Serverer til påføring af tagmaterialet med grov og fin mineralforbinding. Sprinklerens arbejdsdiagram er vist i figur 83, og dens design er vist i figur 84.

1 - talkum bunker; 2 - styretromler; 3 - tragt til grovkornet forbinding; 4 - ramme

Figur 83 - Skema for spredeenheden

Enheden består af to spredekasser og to vandkølede tromler monteret på en metalramme. Efter dækningsbadet passerer tagdækningsmaterialet under tragten, hvor arkets overside er drysset med fint mineralstøv eller grovkornede krummer.Derefter går banen rundt om den første køletromle, over hvilken der er en tragt med forbinding til undersiden af banen (støv, fint støv).

Efter at have passeret den anden køletromle ledes banen mod køleenheden langs de ruller, der er installeret øverst på den anden tragt.

Påfyldningstragt er en rektangulær metalkasse, hvis sidevægge er affaset i bunden og danner en udgangsslids. Inde i skidtkassen er der installeret en stimulerende sektor for at forhindre sammenklumpning af materialet. En roterende cylindrisk børste er installeret i tragtens udløbsåbning, som fordeler spredematerialet jævnt over hele tagmaterialets bredde.

1 - tragt til grovkornet forbinding; 2 - bunker til finkornet dressing; 3, 4 - køletromler; 5 - ramme; 6 - styreruller

Figur 84 - Spredeenhed

I sprinklermaskinerne (ved udløbet) er der betydelig støvdannelse.

For at reducere det udskiftes børsterne med rillede ruller, og dryssenheden er lukket i et forseglet skab, som er under opsugning.

Køleudstyr.

Designet til at afkøle tagmaterialet, så det ikke klæber sammen, når det vikles i ruller. Den består af en svejset kanalramme, hvorpå der er monteret ti køleflasker i to rækker, monteret på bøsningslejer. Støtteruller er installeret ved indgangen til apparatet og styreruller ved udgangen.

1 - serviceområde 2 - rullende mekanismer; 3 - kølevandsrørledning 4 - drev; 5 - køleflasker; 6 - ramme; 7 - tragt til opsamling af spild; 8 - tragt-batcher til grovkornet dressing; 9 - bunker-dispenser til finkornet forbinding

Figur 85 - Køleskab

Drevet udføres på gearene til de første cylindre fra tandhjulene, og de efterfølgende cylindre drives i rotation gennem de parasitiske gear.

Lærredet går sekventielt rundt om cylindrene i den nederste og øverste række, og da cylindrene afkøles med vand, giver lærredet dem varme og afkøles. På den anden og femte cylinder presses grovkornet bandage ind i banen; Til dette formål installeres presseruller med justerbart tryk under cylindrene.

Kølecylinderen (figur 86) er lavet af et tyktvægget stålrør, hvortil endestykker med centralt placerede ringe og skaftaksler er fastgjort.

Koldt vand optages gennem en af kanonerne, og varmt vand frigives gennem den anden. Vandkøleskemaet for cylindrene er vist i figur 87.

Det er muligt at tilføre og udlede vand gennem den samme tragt, som vist i fig. 87. I dette tilfælde indsættes et rør 3 i skaftet 2 til indløbet af koldt vand, som er bøjet ned i cylinderen. Røret er fastgjort med en speciel klemme 4 til modtageren 5 for varmt vand, der kommer ud af cylinderen. Tragt 6 er fastgjort til enden af cylinderjournalen og leder varmt vand til modtageren.

1 - cylinderhus 2 - endehætter; 3 - ringe; 4 - bolte; 5 - pakninger; 6 - ben

Figur 86 - Køleflaske

1 - cylinderhus 2 - ben; 3 - rør; 4 - klemme; 5 - udløbsvandmodtager; 6 - tragt

Figur 87 - Enhed til tilførsel af vand til køleflasken

Næste installeret snoede maskine

... Rullen måles i længden med en målerulle.

1 ramme; 2 - snoede spole; 3 - måletromle; 4 - tællemekanisme; 5, 6 - ruller; 7 - elektrisk motor; 8 - reduktionsgear; 9 - remskive; 10 - remdrev; 11 - spoleaksel; 12 - kamkobling

Figur 88 - Spolemaskine af tagmateriale

Ved hjælp af en teknologi svarende til den, der anvendes til produktion af tagmateriale, producerer de glassine

- ubestrøget rullemateriale (analogt med dets vandtætning, men dets basis er asbest pap) [8]. Glassine opnås ved imprægnering af pap med blød petroleumbitumen BNK-40/180.Anvendes som foringsmateriale til de nederste lag af taget. Betegnelse P-350.

Forholdet mellem massen af imprægneringsbitumen og massen af tør pap er ikke mindre end 1,25: 1. Vandabsorption - ikke mere end 20%. Brudbelastning i spænding - ikke mindre end 265 N (27 kgf). Dens vandmodstand bestemmes under et vandtryk på 0,01 MPa; på samme tid bør vand ikke vises på bagsiden før efter 10 minutter. Glassine skal være fleksibel. Ved test på en stang med en afrunding med en radius på (25,0 ± 0,2) mm ved en temperatur, der ikke overstiger 5 ° C, bør der ikke opstå revner på overfladen af prøven.

På grund af sin relativt høje porøsitet tilvejebringer glassine ikke tilstrækkelig pålidelig vandtætning. Den har høj fleksibilitet: når der bøjes sin strimmel, skal der ikke vises revner på halvcirklen af en stang med en diameter på 10 mm ved en temperatur på 18 ° C.

Under fremstillingen af glassin passerer stoffet gennem præimprægneringskammeret, derefter imprægneringsbadet og derefter det yderligere imprægneringskammer. Derefter går det til køleenheden, lagerforretningen og viklingsmaskinen.

8.1.2 Materialer til tagdækning

Tagpapir produceres i begrænsede mængder. Det er lavet ved imprægnering af tagpap med kul eller skifertjære, påføring på begge sider af lærredets dæklag af ildfaste tjæremastik med et fyldstof og derefter grovkornet eller sandet forbinding. Webbredder 1000, 1025 og 1050 mm.

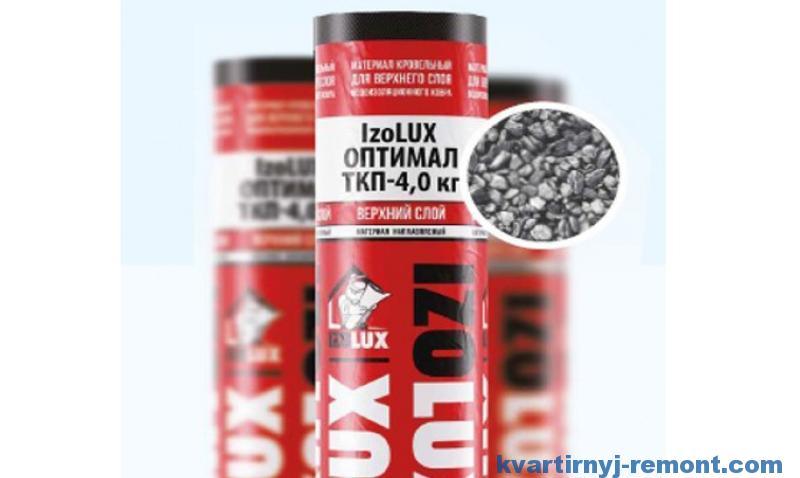

Karakterer TKK-350 og TKK-450 er lavet med grovkornet forbinding. Spredning af kornstørrelse: fra 0,8 til 1,2 mm - 80%; fra 0,63 til 0,8 mm - ikke mere end 20%. TKP-350 og TKP-400 kvaliteterne er lavet med sandstøvning. Kvartsandets kornstørrelse er fra 0,15 til 1,2 mm for ansigtslaget - fra 0,63 til 1,2 mm. Til dæklagene af TKK-tagtejre anvendes en mere ildfast tjære med en blødgøringstemperatur på 38 ° C til 42 ° C.

Dens produktionsteknologi svarer til tagmateriale. Imprægneringsenheden er strukturelt forskellig. Der anvendes en mekaniseret imprægneringsenhed med et periodisk imprægneringsbadekar (se figur 89, 90).

1– styrerulle; 2 - rulle af den roterende spole; 3 - spoledrev; 4 - rammen, hvor gearene er installeret; 5 - revolverspolens tandhjul; 6 - revolverspiraler, hvorpå et papark er viklet i en varm imprægneringsmasse; 7 - revolverens akselaksel; 8 - tværstykker til fastgørelse af revolverspolernes lejer; 9 - klemme opvarmede ruller; 10 - stativer; 11 - bad; 12 - spole til opvarmning af imprægneringsmassen

Figur 89 - Imprægneringsbad af roterende type

Et sådant bad kan også anvendes til fremstilling af vandtætning og nogle andre materialer. Dens hoveddel er en revolver (tromle) med fem vandrette ruller (spoler) placeret omkring omkredsen, som kan rotere omkring en vandret akse.

Pap vikles på ruller. Da rullerne er nedsænket i bindemidlet, er det imprægneret med tjære, når rullen vikles og forbliver i badet. Derefter føres banen gennem klemruller og kommer ind i dækningsbadet til påføring af dæklagene.

Efter at overtrækslagene er påført, dækkes de med bandage, der leveres fra spredningstragt. Imprægneringsbadet opvarmes med damp, der passerer gennem spolerne lagt langs væggene og i bunden af badet.

1 - åben kasse 2 - spole lavet af jernrør; 3 - fastgørelsesvægte; 4 - klemruller; 5 - rulle med en rulle pap

Figur 90 - Enhed med et imprægneringsbad med roterende type

Tagdækning

- et bart materiale svarende til glassin, men baseret på tjærebindere.

8.1.3 Progressive typer grundlæggende vandtætningsmaterialer

Den største ulempe ved et almindeligt tagmateriale er den ikke-ætsende modstandsdygtighed af tagpap, hvilket fører til, at sådant tagmateriale ikke kan bruges i langvarige strukturer.For at løse dette problem er der udviklet nye typer vandtætningsmaterialer, der ligner tagdækningsmateriale: enten med en fundamentalt ny base - glastagemateriale, metalloizol, vandtætningsmateriale, elastoteklobit; eller med tykke dæklag - smeltet tagmateriale.

I vægtede materialer varierer kabinets vægt fra 2000 til 6000 g / m2. Dette er materialer med øget fabriksberedskab. Det nederste lag af dækmassen er samtidig en klæbende sammensætning, der smeltes med varm luft eller flammen fra en gas-luftbrænder, når der installeres et tagdækning. Det er muligt at lime det svejste tagdækningsmateriale ved hjælp af en ildløs metode - ved plastificering - ved at overopløse det bituminøse bindemiddel på lærredets underside med hvid spiritus.

Smeltet tagmateriale

... Teknologien til det aflejrede tagmateriale adskiller sig fra den konventionelle teknologi, idet massen af det øverste dæklag af sidstnævnte er fra 500 til 800 g / m2 (i alt fra 600 til 1000 g / m2), og det nedre lag af det aflejrede lag har en masse fra 1000 til 4000 g / m2. Dette gør det muligt at installere det i tagdækningen uden brug af klæbemastik. De har også forskellige metoder til påføring af overtrækslagene.

På CM-486B-enheden med et universal dækbad påføres påføringslaget på to måder (se figur 91):

1) hældning fra over 600 g bitumen pr. 1 m2 efterfulgt af spredning med ruller fra under 600, 1000 eller 2000 g pr. 1 m2 klud;

2) ved at dyppe og påføre et lag på 600 g pr. 1 m2 belægningsmasse på den øverste overflade af banen, efterfulgt af spredning med ruller fra bunden mindst 600, 1000 eller 2000 g / m2.

Tagmateriale fra mærkerne RK-420-1, RK-500-2 og RF-350-1 produceres til de øverste lag og RM-350-1, RM-420-1, RM-500-2 til de nederste lag af tæppet. De sidste tal i frimærker - 1 eller 2 - angiver tykkelsen af beklædningslaget i millimeter eller dets vægt lig med henholdsvis 1000 og 2000 g / m2. Bituminøse bindemidler bruger BNK-90/30 mærker; mineralsk fyldstof og blødgøringsmiddel tilsættes bitumen. Fyldstof - talkum-magnesit (fra 20% til 35%), blødgøringsmiddel - tunge cylinderolier (op til 10%).

Figur 91 - Ordninger til påføring af en belægningsmasse ved produktion af svejset tagmateriale

a) i løs vægt b) dypning efterfulgt af udtværing

Det svejselige tagmateriale fremstilles i ruller med et areal på 7,5 til 10 m2 med en bladbredde på 1000, 1025 og 1050 mm. Massen af en rulle er fra 25 til 37 kg. Det sammensmeltede tagmateriale limes på en ildløs måde - ved blødgøring (ved at opløse det bituminøse bindemiddel på lærredets nedre side med hvid spiritus) eller ved at smelte det bituminøse bindemiddel fra undersiden af lærredet med varm luft eller gasflamme -luftbrændere.

Essensen af begge limningsmetoder består i at overføre det bituminøse bindemiddel, der er til stede i panelernes dæklag, der skal limes, til en viskøstflydende klæbrig tilstand, hvilket sikrer sammenfletning af panelerne med dannelsen af en enkelt klæbende søm. Metoden til opvarmning af dæklagene kendetegnes ved hurtig dannelse af limlinien.

Med den kolde metode til klistermærker falder brandrisikoen, ridsemodstanden og holdbarheden af rulletæpper øges. Men stigningen i limsømmens styrke er relativt langsom, så det er nødvendigt at rulle de limede paneler to eller tre gange.

Fordelen ved det svejste tagdækningsmateriale i forhold til det konventionelle er også, at det limes på under tagdækning uden brug af dyr tagdækmastik, hvilket øger arbejdsproduktiviteten med 50%, reducerer tagudgifterne og forbedrer arbejdsforholdene.

Det svejste tagdækningsmateriale opfylder ikke fuldt ud kravene til kvalitet og holdbarhed. Dæklagens mastik, fremstillet af ildfast (stærkt oxideret) bitumen med tilsætning af et mineralsk fyldstof, med en blødgøringstemperatur på 85 ° C og sprødhed fra minus 3 ° C til minus 5 ° C, har lave driftsegenskaber.

I udlandet fremstilles belægningsmassen til overlejrede tagmaterialer som regel af bitumen af høj kvalitet med tilsætning af polymer, hvilket sikrer høj kvalitet af det færdige produkt med øget fleksibilitet og elasticitet.

TsNIIpromzdany udviklede en mastik til dækning af lag - elastobit med øget fleksibilitet og revnebestandighed for at bruge den til at opnå et meget elastisk tagmateriale af den aflejrede type.

Hovedkomponenten i mastikken er lavoxideret råoliebitumen BNK-40/180 med en blødgøringstemperatur fra 37 ° C til 44 ° C, penetration fra 160 ° til 210 ° ved en temperatur på 25 ° C og en sprødhedstemperatur på minus 24 ° C (lavoxideret bitumen har stort potentiale sammenlignet med stærkt oxideret, men de har lav varmebestandighed).

Den anvendte termoplast er lavtæthedshøjtrykspolyethylen eller polymeraffald - polyethylenvoks PV-200. Termoplast indføres i bitumen opvarmet til en temperatur på 160 ° C til 180 ° C under konstant omrøring. Med det optimale indhold af termoplast er den krævede termiske stabilitet af bitumen garanteret. Der dannes et rumligt net (ramme), som ændrer bitumenens koagulationsstruktur.

For at forbedre de deformative og elastoplastiske egenskaber af bitumen-polyethylensammensætningen introduceres en elastomer, butylgummi i dets sammensætning.

En stigning i termisk stabilitet og modstandsdygtighed over for ældning opnås ved at indføre et stabiliserende tilsætningsstof - carbon black - sod i bitumen-polymersammensætningen. Tilsætningen af (1,5 ± 0,5)% sod stopper ældningen (efter 100 timers test af ældning af varme er mastiksfilmens fleksibilitet faldet med ikke mere end 3%). For at forbedre mastikens strukturelle og mekaniske egenskaber introduceres også et fint spredt mineralsk fyldstof - formalet talcomagnesit - i dets sammensætning.

Elastobit-mastik bruges til produktion af meget elastisk kombineret tagrullemateriale af svejsetype på en papbase - rubelastobita

.

På et tagmaterialeaggregat påføres kartonpladen et fortykket dæklag af mastik, hvorefter den øverste side af tagmaterialet er dækket med grovkornet eller fin mineralforbinding, og den nederste - med fin mineralforbinding. I køleenheden i forsyningsbutikken afkøles materialet og sendes derefter for at blive viklet i ruller.

I sammenligning med lignende tagmaterialer har Rubelastobit bedre strukturelle og mekaniske egenskaber, hvilket gør det muligt at forudsige dens holdbarhed på tage. Det har øget fleksibilitet og revnebestandighed af kappelaget ved lave temperaturer, termisk stabilitet og aldringsmodstand.

Materiale af tagdækning af glas

- rullet tagdækning og vandtætningsmateriale på en biostabil glasfiberbase, opnået ved dobbeltsidet påføring af et bituminøst bindemiddel på et glasfiberlærred [20].

Karakterer S - RK og S - RF. Den ydre side af lærredet er dækket af grovkornet og skællet forbinding, den indvendige side er fin eller støvet; til С-РМ - begge sider er dækket af fint eller støvet støv. Den samlede vægt af det bituminøse bindemiddel i glastagemateriale er ikke mindre end 2100 g / m2. Bindemiddel er en legering af bitumen med fyldstof, blødgøringsmiddel og antiseptisk middel.

I den teknologiske linje til produktion af glastagemateriale er der intet imprægnerings- og belægningsbad. Mætning af glasfiber med et bituminøst bindemiddel udføres i en afdækningsbakke. En rulle nedsænkes i bakken på en sådan måde, at en tredjedel af dens diameter er i bitumen. Når rullen drejer, fanges bindemidlet op og overføres til overfladen af glasfiberen. Bindemidlet presses derefter ind i lærredet. Derefter føres banen mellem to ruller, mens banen kalibreres efter tykkelse.

Banens øverste overflade kan også overtrækkes med et overtrækslag. Opsætningen er vist i figur 92.

1 - fyldningsfordelingsanordning 2 - stationær størrelsesrulle; 3 - gummiskraber til nivellering over bitumenoverfladen; 4 - styrerulle; 5 - bad

Figur 92 - Påføring af et dæklag ved hældning

Den samme teknologi bruges til at fremstille glas-insol

... Ordningen med produktion af glasisolering er vist i figur 93. Polymerbitumen bruges som et bindemiddel. Den fremstilles i to blandere udstyret med propelblade. Den første mixer er lille med lav hastighed, den anden er stor og høj hastighed. I den første udføres foreløbig blanding af polymeren i bitumen, i den anden - homogeniseringen af hele massen. Bindemidlets samlede forberedelsestid er fra 8 til 12 timer ved en temperatur på 200 ° C til 220 ° C.

1 - afvikling af glasbase; 2 - nivelleringsanordning; 3 - imprægneringsbad 4 - vandingsanordning; 5 - nivelleringskniv; 6 - vandkølet transportbånd; 7 - polyethylenfilm; 8 - talkum 9 - børster; 10 - lagerforretning; 11 - skæreindretning; 12 - viklingsmaskine

Figur 93 - Skema for produktion af glasisolering

Derefter pumpes bindemidlet ned i en forsyningstank, hvor det afkøles til en temperatur på 140 ° C til 150 ° C. Derefter føres bindemidlet ind i badet til imprægnering af glasbasen. Efter imprægnering ved udløbet fra badet påføres et ekstra bindemiddellag til den krævede tykkelse ved hjælp af en fordeler;

og nu går banen ind i transportøren nedsænket i vand. Transportbåndet består af flade tanke placeret under hinanden. Overgangen af lærredet fra et bad til et andet finder sted gennem køleflaskerne.

Derefter dækkes den ene side af lærredet med plastfolie, den anden er dækket med talkum. Passerer gennem loopbutikken rulles lærredet op.

På samme måde er armobitep lavet såvel som det svejste tagdækningsmateriale, hydroglasdækning og foring. Til armobitep anvendes en belægningsbitumen-polymermasse (massens sammensætning sammen med bitumen inkluderer 3% ethylen-propylengummi og 10% talkum).

Gidrostekloizol

- glasfiber med belægningslag af bitumenbindemiddel med høj plasticitet påført på begge sider (med et blødgøringsmiddel).

Armobitep, glassten, glasisolering er også lavet med en glasfiberbase.

Metalloizol

- rullevandtætningsmateriale fremstillet på basis af hærdet metalaluminiumsfolie. Det er lavet ved at påføre folien på begge sider af dæklagene af bitumen eller bitumen-polymer masse (folien føres gennem dækningsbadet). Til dæklaget anvendes bitumen BN 90/10 eller bitumen-mineralmasse fra BN 70/30 bitumen med klasse 7 asbestfiber, indført i en mængde på 25 vægtprocent. Afhængigt af folietypen (basisvægt ig / m2) produceres metalloizol i kvalitet MA-550 og MA-270. Banens tykkelse er ikke mindre end 2,5 mm, mængden af dækmasse er ikke mindre end 3000 g / m2. Metalloizol er meget fleksibel, vandtæt og holdbar. De bruges til limning af vandtætning i underjordiske og hydrauliske strukturer. Overfladen drysses med klasse 7 asbestfibre.

Folgoizol

- biostabil rulle GIM, bestående af bølgepap af aluminiumsfolie, dækket på undersiden med et lag gummibitumen eller polymer-bitumenbindemiddel blandet med et mineralsk fyldstof og et antiseptisk middel [21]. Det er lavet ved at påføre en gummi-bitumen masse på en bevægelig folie ved hjælp af et slidset ekstruderingshoved. Ovenpå dækkes et lag gummibitumenbindemiddel med en film eller et papir for at forhindre, at materialet sætter sig fast i rullen. Derefter går folieindsolen til de trækkende tromler.

8.2 Rul grundmaterialer

De kan være lavet af forskellige bindemidler - gummi-bitumen, gummi-tjære, bitumen-polymer, gudrokamovyh osv. Disse inkluderer isol, brizol, karmisol, hydrobutyl, armohydrobutyl.

Isol

- valset tagdækning og vandtætningsmateriale opnået ved at rulle i form af et ark af gummibitumenmasse, hvori et fyldstof og andre komponenter indføres [14]. Anslået sammensætning,%: devulkaniseret gummi - fra 25 til 30; råoliebitumen (BND 40/60) - fra 20 til 25; olie med høj viskositet bitumen BN 90/10 - fra 28 til 30; fyldstof - fra 25 til 30; creosotolie - fra 1 til 5.

Fyldstoffer - finmalet pulver (kalksten, kridt, talkum), klasse 7 asbest.

Sammenlignet med rullende vandtætningsmaterialer på papbasis har isol højere tekniske egenskaber: øget tæthed, lav vandabsorption og dermed øget frostmodstand. Isola vandabsorption i 1 dag - ikke mere end 1%. Fugt absorberes kun af overfladelaget, mens glassin og tjærelæder har vandabsorption på op til 20%. Isol har god deformerbarhed ved negative temperaturer, er modstandsdygtig over for rådne og bevarer sine oprindelige egenskaber godt.

Produceret som en almindelig klasse A, frostbestandig - M, elastisk - E, temperaturbestandig - T. Trækstyrke: almindelig - ikke mindre end 0,4 MPa, elastisk - ikke mindre end 2 MPa; forlængelse op til henholdsvis 70% og 300%. Skørhedstemperatur i henhold til Fraas op til minus 30 ° C. Teknologien koger ned til det faktum, at gamle dæk forarbejdes til gummikrummer med partikler, der ikke er mere end 1,5 mm i størrelse. Devulcanization af krummegummi i bitumen udføres for at opnå et gummibitumenbindemiddel. Der er to metoder til at isolere produktionen: batch og kontinuerlig.

Periodisk.

Gummikrummer blandes med lavtsmeltende bitumen opvarmet til en temperatur på 180 ° C til 190 ° C i en SRSh-2000-mixer med en bladhastighed på 15 til 18 min - 1. Hævelse af gummi og dets delvise kolloidale opløsning i bitumen observeres her. Slibning af massen i blanderen forbedrer denne proces. Den endelige plastificering og ødelæggelse af gummi opstår, når massen føres gennem valserne med tæt komprimerede (mellemrum fra 0,2 til 0,5 mm) og afkølede ruller. De to blandere fungerer skiftevis.

1 - pneumatisk transportør til bunkerne; 2 - krummegummi 3 - asbestbunker; 4 - bunker med coumaroneharpiks; 5 - bunker med kolofonium; 6 - bitumen; 7 - vejning batcher; 8 - antiseptisk 9 - volumetriske måleskibe; 10 - båndtransportør (omvendt); 11 - mixer SRSh-2000; 12 - fordampningskøleenhed; 13 - ruller 2130; 14 - ormpresse; 15 - rulletransportør; 16 - kalender; 17 - anvendelse af et frigørelsesmiddel

Figur 94 - Skema for produktion af isol ved hjælp af en batch-metode

Fyldstoffer, ildfast bitumen og kumarharpiks (undertiden kolofonium) føres ind i SRSh-2000-blanderen til en velforarbejdet gummibitumenmasse. Isolmassen bringes til en homogen tilstand i blanderen, afkøles og føres til blandevalserne. Efter valsning tilføres massen til en ormpresse med en spaltedyse. Et ark med en tykkelse på op til 1,5 mm kommer ud af det, kalibreres og rulles yderligere på en kalender; overfladen er dækket af talkum, og banen vikles i ruller, der pakkes ind i papir og sendes til lageret. Isol produceres med lærred 800 og 1000 mm brede og 1,8 til 2 mm tykke. Arealet for en rulle er (10 ± 0,5) m2 med en masse på 24 og 36 kg. Det bruges i temperaturområdet fra minus 15 ° C til plus 100 ° C ved installation af flade og vandfyldte tage, limning af vandtætning af forskellige strukturer. Limet med mastik eller varm bitumen.

Sammenhængende.

Dobbeltskruemiksere CH-300 anvendes. I den første er massens temperatur fra 200 ° C til 220 ° C; i det andet og tredje - fra 60 ° C til 80 ° C.

Den tredje mixer er udstyret med en slidset dyse til forudformning af banen. Derefter kalandreres banen, overtrækkes, afkøles, oprulles og opbevares.

1, 2, 3 - dosering af udgangskomponenterne; 4, 5, 6 - kontinuerlige blandere; 7 - transportbånd; 8 - kalender 9 - anvendelse af et frigørelsesmiddel; 10 - pakning

Figur 95 - Skema for produktion af isol ved hjælp af en kontinuerlig metode

Gidrostekloizol "Technonikol"

Tenonikol Corporation producerer forskellige materialer, der er modstandsdygtige over for alle slags klimatiske forhold. Samtidig er det mest populære materiale hydroglasinsol.Før du køber materialet, er det nødvendigt at stille en diagnose af den overfladekvalitet, der kræves i isoleringen. Derefter skal du beslutte dig for de krævede egenskaber ved glasisolering. Det kan være beskyttelse mod UV-stråler eller vand. TechnoNIKOL-materiale kan lægges selv ved temperaturer under nul op til - 15 grader. C. Dette materiale er mere økonomisk, da basen ikke har brug for et ekstra lag bitumen. Glasfiber rådner eller smuldrer ikke. Dens levetid er over 15 år.

Metoder til lægning af isolering afhængigt af materialetype ↑

Afhængigt af om du foretrak vandtætning på bitumenmastik eller rullebelægning, vil installationsmetoderne også være forskellige.

Mulighed 1: belægningsteknologi ↑

Denne metode er velegnet, hvis du har taget et bitumenbaseret vandtætningslag til placering af taget. Metoden til anvendelse af et flydende middel er ekstremt enkel - opløsningen påføres i ensartet tykkelse i flere lag.

For nemheds skyld, baseret på det forventede behandlingsområde, skal du bruge:

- maling rulle;

- børste;

- sprøjteopløsning til specielt udstyr.

Sprøjteisolering

For at få et højkvalitetsresultat skal du gøre dig bekendt med følgende procesfunktioner, inden du anvender flydende vandtætning:

- Løsningen sælges klar til brug. Det eneste der skal gøres umiddelbart før påføring er at blande blandingen grundigt lige i opbevaringsbeholderen.

- For at øge vedhæftningen påføres en primer som det første lag. Du kan købe det separat eller forberede det selv, som angivet ovenfor, fra det samme produkt.

- Hvert lag tørres i mindst to timer. Optimalt - til at modstå 5-10 timer.

Påføring af flydende formulering i hånden

Mulighed 2: selvklæbende rullemateriale material

Til installation af rullet vandtætning med et klæbende lag kræves ingen hjælpeløsninger og enheder undtagen rullen. Under arbejdet opretholdes følgende rækkefølge af handlinger:

- Umiddelbart inden materialet lægges, fjernes den beskyttende polymerfilm indefra.

- Strimlerne overlappes med et hul på op til 10 cm.

- Rullen presser materialet tæt mod bunden af taget.

- En teknisk pause afventes til den endelige indstilling.

Selvsmeltende tag

Vigtig! For at rulleisolationen kan lægges korrekt og pålideligt, er det kun nødvendigt at udføre arbejde i solrigt varmt vejr. Under påvirkning af ultraviolette stråler smelter klæbemassen på indersiden af materialet naturligt og giver vedhæftning af høj kvalitet.

Mulighed 3: fastgørelse uden fuld fiksering ↑

Denne teknologi er den enkleste, når der lægges et rulledæksel. Alt tagarbejde med denne tilgang tager et minimum af tid.

Vigtig! Rulleovertrækket kan også påføres i flere lag. Den afgørende faktor i dette tilfælde er i henhold til de nuværende bygningskoder hældningsvinklen på taghældningerne.

Reglerne her er:

- 2 lag - til hældning mere end 15 °;

- 3 lag - hvis hældningen svarer til 5-15 °;

- mere end 3 lag - til et fladt tag med en vinkel på 0-5 °.

Arbejdsalgoritmen er som følger:

- Strimlerne af materiale lægges med en overlapning på 8-15 cm.

- Samlingerne er belagt med kold bituminøs mastik og presset tæt til bunden for pålidelig fiksering.

En sådan teknologi til lægning af vandtætning på taget vil være rentabel og sikker i tilfælde af efterbehandling af et skråt tag med en lille hældningsvinkel.

Hurtig stabling af rullemateriale

Mulighed 4: styling med fuldt hold ↑

Essensen af denne metode er den samme som i den tidligere teknologi. Den eneste forskel er, at ikke kun sømme og samlinger er belagt med bitumenmastik, men også hele overfladen under rulletaget. Processen vil tage lidt mere tid, men der er ingen vanskeligheder og ekstra omkostninger.

Forseglet tag

På grund af den komplette fiksering af bladet på tagfladen opnås et mere pålideligt resultat og en absolut tæthed i strukturen. Som et resultat vil levetiden for hele bygningen generelt og især for taget være meget længere.

For yderligere at forbedre kvaliteten af den færdige belægning kan varmpåført mastik anvendes. Men det er nødvendigt at tage højde for arbejdsrammen for løsningen efter opvarmning for at kunne bruge den til tiden. Belægningstempoet skal derfor være passende.

Mulighed 5: isolering med forvarmning ↑

Den mest komplekse og usikre teknologi, men den eneste korrekte mulighed for at lægge vandtætning på taget, hvis du har brug for at udføre arbejde i den kolde årstid eller få et ideelt resultat af høj kvalitet.

En hårtørrer i bygningen eller en gasbrænder bruges som hjælpeværktøj til opvarmning.

Applikationsteknologi:

- En mester ruller konsekvent meget omhyggeligt rulledækslet over overfladen og presser det efter lægningen mod overfladen med en speciel hockeystick.

- Den anden, samtidig med rullingen af banen, varmer sin indre overflade med det tilgængelige værktøj.

Læg med en gasbrænder

Vigtig! Det er nødvendigt at udføre installationen med den største omhu og nøjagtighed på denne måde, da materialet baseret på olieprodukter er brændbart. Hovedopgaven er at opnå hurtig smeltning af klæbemassen, at forsegle strimlerne på taget korrekt og samtidig forhindre brand.

Som du allerede har set, rejser hverken anvendelsen eller prisen på vandtætning eller dens egenskaber tvivl om tilrådeligheden ved at bruge en sådan belægning til at arrangere taget. Vælg det rigtige materiale ved hjælp af professionel rådgivning fra butikens specialister, og du vil helt sikkert være i stand til at skabe et pålideligt tag, der vil fungere som en fremragende beskyttelse for dit hjem i lang tid.

Lægningsteknologi af hydroglasisolering

Dette materiale kan monteres ved hjælp af en speciel bitumenmastik. Denne kolde metode er nødvendig ved foring af rør eller ventilation. Den varme metode ved hjælp af en gasbrænder bruges til at forsegle tage og andre strukturer, der er modstandsdygtige over for ildkraft. I dette tilfælde udføres lægning kun med en overlapning. Før basen dækkes med materiale, skal den rengøres ideelt for snavs og tidligere tagmaterialer. For at sikre god vedhæftning af materialet til bunden med en beton eller løs overflade er det nødvendigt at bruge en særlig primer. Det kan købes separat eller fremstilles af dig selv ved at blande bitumen med benzin i forhold 1: 2. Den bituminøse primer kan påføres med en børste, rulle eller spray. Derefter skal det tørre helt. Materialet lægges på bunden, måles, og overskuddet skæres af. Polstringsmaterialet "P" opvarmes separat og i halvsmeltet tilstand påføres bunden allerede, og tagdækningslisten "K" skal opvarmes sammen med basen inden lægning. I slutningen kontrolleres og forsegles sømmene.

Beskrivelse og egenskaber ved hydroisol

Hydroisol består af glasfiber eller glasfiber. De er "vævet" af tynde filamenter af kvartssmeltning. I form af et spindelvæv og efter varmebehandling får glasset parametre, der er usædvanlige for sig selv. For eksempel forsvinder skrøbelighed. Glasfiber er stærk og fleksibel. Forskellen mellem glasfiber og glasfiber ligger i placeringen af "tråde". Vinkelret på hinanden, som i almindelige materialer, er de i glasfiber.

Lærredet er derimod sammensat af tilfældigt rettet fiber og bruges som regel til at styrke vægge og lofter og skjule uregelmæssigheder i dem. Glasfiber er rettet mod fremstilling af tagmaterialer, vandtætning og glasfiber. Den cellulære struktur af glasmaterialer bevarer bitumen. Lærredet er dækket med det på begge sider.

Ser på bituminøs vandtætning i sektion skal den være sort. Dette er en indikator for materialets kvalitet. Hydroisol egenskaber brun og brun til tider lavere. Undtagen bitumen vandtætningsrulle indeholder polymerfilm eller mineralchips. De behandler den ene eller begge sider af materialet. Der er ingen rådnende komponenter i den.

På billedet flydende vandtætning

Derfor, mastiks hydroizol beskytter bygninger mod vandets destruktive virkninger. Mellemlaget blokerer dets adgang til materialer, der kan forringes ved kontakt med fugt. Beton samler det for eksempel i porerne. Med frost ændrer vand sin aggregeringstilstand. Når det bliver til is, udvides fugt og presses mod betoncellernes vægge. Microcracks vises, hvilket reducerer fundamentets levetid.