تقنيات صنع الطوب

كيف يعمل حريق الطوب؟

هناك طريقتان شائعتان لصنع الطوب. الأول هو العصر شبه الجاف والجاف. طريقة صب البلاستيك هي الطريقة الثانية لصنع الطوب. يكمن الاختلاف في الكمية المتغيرة للرطوبة الموجودة في المادة الخام في كلتا طريقتي الإنتاج. وتجدر الإشارة إلى أن طريقة التصنيع الثانية هي الأكثر استخدامًا.

يمكن أن يكون الطوب البلاستيكي مجوفًا أو صلبًا. مبدأ إنتاج كلا النوعين من الطوب هو نفسه ، والفرق هو أن الطين أكثر استعدادًا للطوب المجوف.

يمكن تمييز المراحل التالية من صناعة الطوب:

- تحضير المواد الخام

- صب شريط

- تجفيف الطوب الخام

- احتراق

وتجدر الإشارة إلى أن كل مرحلة تتميز بالمراعاة الدقيقة للمعلمات. على سبيل المثال ، من أجل تنفيذ عملية إطلاق النار ، وهي المرحلة الأخيرة من الإنتاج ، يجب مراعاة جميع المتطلبات الفنية. تتضمن تقنية الحرق بالطوب الامتثال لظروف درجة الحرارة والوقت. خلاف ذلك ، المنتج المعيب أمر لا مفر منه.

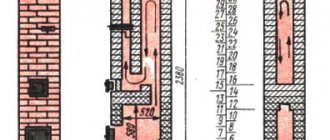

فرن نفقي

تم تجهيز معظم مصانع الطوب التي تنتج الطوب المصمت الأحادي والأحجار الخزفية بأفران من هذا النوع. إنها تمثل نفقًا تتحرك خلاله العربات أو حزام ناقل به مواد خام. يمكن أن تحتوي مساحة العمل الخاصة بهم على قناة أو قناتين تقعان في خط مستقيم أو لها شكل حلقي مغلق.

مبدأ التشغيل

على عكس النباتات الحلقية ، يحدث كل شيء هنا في الاتجاه المعاكس: تتحرك المادة عبر المناطق المتبقية الثابتة والمحددة بوضوح للتدفئة والتليين والتبريد. تتحرك المادة بالتتابع من منطقة إلى أخرى. في مثل هذا الفرن ، يوجد مدخل واحد ومنطقة تفريغ واحدة فقط. تقع على طرفي نفق متقابلين ومجهزة بآليات تغلق بإحكام المساحة الداخلية للفرن أثناء تحميل وتفريغ المواد. يحدث الختم تلقائيًا ، مما يؤدي إلى تجنب الاستهلاك المفرط لسائل التبريد. كما أن المساحة الموجودة فوق الأرض أو أسفل الناقل أو قاع العربات لا يتم تسخينها أيضًا ، حيث إنها مسورة ببوابة رملية.

يستخدم الغاز الطبيعي كحامل للحرارة. في بعض الأحيان يتم تعديلها لتعمل على زيت الوقود ووقود الديزل وزيت التدفئة والطاقة الكهربائية. مزيج من الخيارات ممكن.

الفرن يعمل على مدار الساعة. تقوم مواقد الغاز بتوجيه مشاعل الغاز المحترق إلى كتلة الطوب مباشرة (في الأفران المفتوحة) أو من خلال حواجز واقية (في أفران مفلية). يتم تثبيت المراوح وأجهزة تجميع الدخان على طول القناة بأكملها ، لتوجيه الكمية المطلوبة من الهواء الساخن وغازات المداخن إلى المناطق المطلوبة للفرن من خلال قنوات دوران خاصة. تعمل هذه الأجهزة بشكل مستقل عن بعضها البعض ويتم التحكم فيها عن بعد بواسطة المشغل. يتم تحميل الفرن يدويًا بواسطة العمال ، ويتم التفريغ آليًا.

تقنية إطلاق النار آلية قدر الإمكان. تقوم برامج الكمبيوتر الخاصة بمساعدة العديد من المستشعرات بمراقبة العملية التكنولوجية وإعطاء أوامر التحكم:

- نظام درجة الحرارة في جميع المناطق.

- ضغط جوي.

- سرعة العربات.

يتم اختيار وضع تشغيل الفرن تلقائيًا ويعتمد على المعلمات الأولية للطوب الخام (النوع والشكل والحجم ومستوى الرطوبة ونوع القفص).يخزن جهاز التحكم جميع الأوضاع الممكنة في الذاكرة ويختار أفضلها. مراقبة جودة المنتجات النهائية مؤتمتة أيضًا. مدة الدورة التكنولوجية للمنتجات الصلبة من 36 إلى 40 ساعة ، الأحجار المجوفة جاهزة في اليوم.

izkirpicha.com

كيف يتم حرق طوب السيراميك

يحتوي الطوب الخام على نسبة رطوبة تتراوح من 8٪ إلى 12٪ ، ويدخل إلى الفرن لإشعال النار ، حيث يتم تجفيفه في البداية. ثم ترتفع درجة الحرارة إلى مستوى 500-800 درجة مئوية ، حيث يحدث جفاف المعادن من الطين. لهذا السبب ، يتقلص المنتج. عند درجات حرارة أعلى من 200 درجة مئوية ، لوحظ إطلاق الشوائب العضوية المتطايرة والمواد المضافة.

في هذه المرحلة ، ترتفع درجة حرارة حرق الطوب بمعدل 300-350 درجة مئوية / ساعة. تبقى درجة الحرارة ثابتة حتى يحترق الكربون. وفقط بعد ذلك ، ترتفع درجة الحرارة إلى 800 درجة مئوية. يؤدي التعرض لدرجات الحرارة هذه إلى تغيير المنتج لهيكله. لبعض الوقت ، يحافظون على درجة الحرارة القصوى لتسخين الطوب بشكل موحد. ثم تبدأ درجة الحرارة بالانخفاض تدريجيًا.

يمكن أن يصل وقت إطلاق الطوب من 6 ساعات إلى 48 ساعة. أثناء حدوث هذه العملية ، يتغير الطوب هيكليًا بشكل متكرر. إذا لوحظت تقنية الإنتاج ، فإن الناتج يكون منتجًا ذا قوة عالية وخصائص مقاومة للماء. يتميز بخصائص عزل الصوت والحرارة ، فضلاً عن مقاومة ظروف درجات الحرارة المختلفة.

نوصي بقراءة:

ماذا تشتري معدات لإنتاج طوب الليغو في روسيا؟

اختيار آلة تصنيع الطوب الرمل والجير.

ما هي هذه العملية وميزات التكنولوجيا

تسمى المعالجة الحرارية لمواد البناء الطينية تحت تأثير درجات الحرارة المرتفعة بالحرق. هذه هي المرحلة الأخيرة في إنتاج كتل الطوب. تشتمل تقنية إطلاق النار على 3 مراحل:

- الاحماء.

- احتراق.

- تبريد.

في المرحلة الأولى ، يتم تسخين الطوب إلى درجة حرارة 120 درجة لتبخر الماء منه. بعد ذلك ، لحرق الشوائب ذات الأصل العضوي والسحب النهائي للسائل ، يتم تسخينه إلى 600 غرام. في المرحلة التالية ، تكون درجة حرارة إطلاق الطوب 920-980 درجة. في الوقت نفسه ، يبدأ الطين في الانكماش ، وتكتسب القوة. في ظل ظروف درجة حرارة قصوى ثابتة ، فإن كتلة الطوب تتصلب وتضعف لبعض الوقت. في المرحلة النهائية ، يتم تبريد مادة البناء الطينية الناتجة. إذا لم يكن هناك انتهاك للتقنية أثناء المعالجة الحرارية ، فسيكون لون الكتلة أحمر برتقالي ، وسيكون الهيكل موحدًا. للحصول على الطوب المزجج ، يلزم إعادة إطلاق النار.

من أجل الحصول على لبنة قوية وعالية الجودة بدون تشققات ، يلزم التحكم الصارم في درجة الحرارة أثناء المعالجة الحرارية.

أنواع قمائن الطوب

يتم استخدام أفران مختلفة أثناء مرحلة الحرق. تعتمد معدات أفران الطوب المستخدمة في الإنتاج على عوامل مختلفة. إن فرن الطوب عبارة عن معدات عملية ونظام مفتوح ديناميكي حراري في نفس الوقت. تجري فيه عمليات حرارية ثابتة.

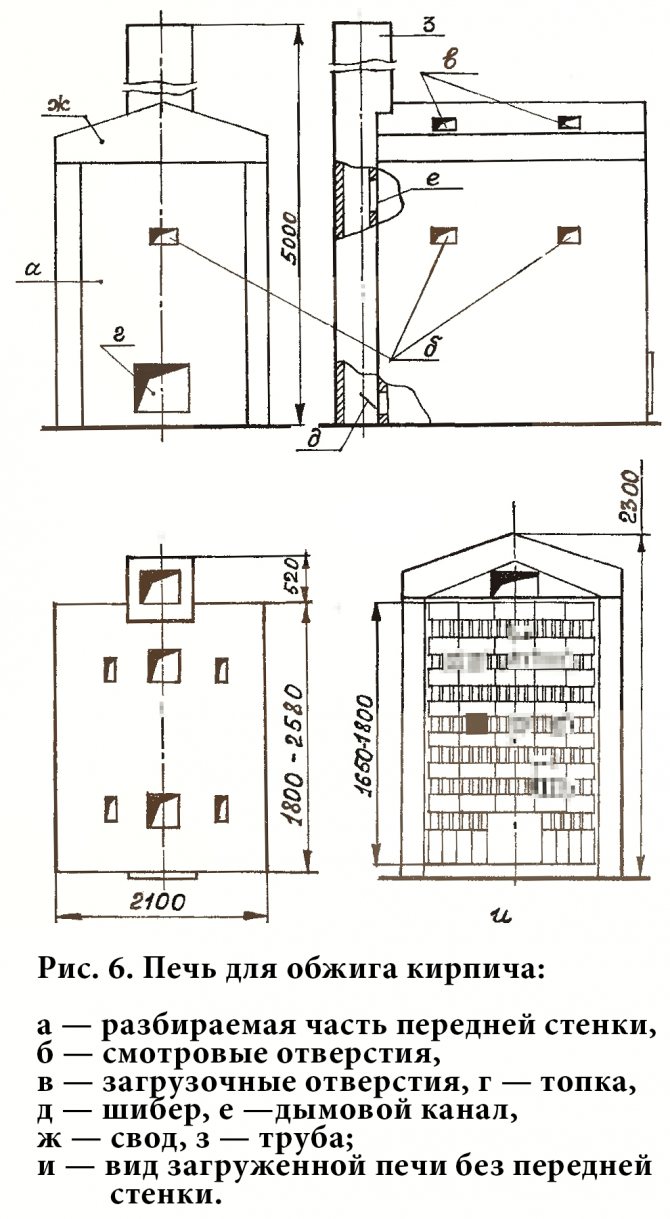

فرن دائري

فرن الطوب الدائري

نوع واحد من أفران الطوب هو الفرن الدائري. هذه الأفران المقببة هي الأكثر استخدامًا في إنتاج الطوب. إذا لم يتم تركيب فرن الطوب الحلقي في مصنع إنتاج ، فمن المستحسن استخدامه بدون سقف. تكلفة البناء أغلى قليلاً مقارنة بالأفران الأرضية ، ومع ذلك ، فإن صيانتها أكثر ملاءمة وأسهل.

مخطط فرن دائري لإطلاق الطوب

يعطي حرق الطوب في فرن دائري نتيجة في الجودة أعلى بكثير من تلك الموجودة في فرن الأرضية ، ويتم استهلاك الوقود عدة مرات أقل لكل 1000 قطعة من الطوب المحروق.ميزة أخرى لهذه المواقد هي أنه يمكن إشعالها بأنواع مختلفة من الوقود. كل هذا أثر على انتشار استخدام الأفران الحلقية.

فرن نفقي

تحل أفران الأنفاق محل الأفران الحلقية ، لتحل محلها تدريجياً. المزيد والمزيد من مصانع الطوب الكبيرة تستخدمها في إنتاجها. في الأفران النفقية ، يتحرك الطوب على عربات خاصة ، على عكس تلك الدائرية ، حيث يكون الطوب ثابتًا ، ويتم تمرير أنظمة درجات حرارة مختلفة من خلاله. من السهل صيانة فرن النفق الخاص بالطوب الخبيز ، لأن تفريغ وتحميل دفعة الطوب يتم خارج الفرن ، حيث توجد ظروف درجة حرارة مقبولة للعاملين. بالإضافة إلى ذلك ، من الأسهل بكثير ميكنة العمليات أمام منطقة العمل مقارنة بها. الفرن عبارة عن نفق به قضبان بداخله. يتم إطلاق الطوب في فرن نفق على عربات تقف واحدة تلو الأخرى على طول النفق بالكامل. بعد فترة زمنية معينة ، تدخل عربة جديدة من الطوب الخام إلى النفق ، وتغادر عربة بها منتجات جاهزة الجزء الخلفي من النفق.

فرن الطوب النفقي

يمكن تزويد الأفران بمجموعة متنوعة من مصادر الحرارة. من الممكن تسخين أفران التحميص بالفحم والزيت. يتم تركيب فرن كهربائي أو موقد غاز. تعتمد راحة الخدمة والفوائد الاقتصادية للإنتاج على نوع مصدر الحرارة المحدد. إذا تم اختيار فرن غاز لطوب الحرق للإنتاج ، فبغض النظر عما إذا كان فرنًا حلقيًا أو نفقًا ، فإن النتيجة ستكون عالية الجودة فقط إذا تم ملاحظة المعلمات التكنولوجية.

كنت قد تكون مهتمة في:

اختيار مكبس لإنتاج طوب الليغو.

ما هو نوع الطين المناسب لصنع الطوب؟

أنواع الأفران

تستخدم أفران خاصة لحرق السيراميك وإنتاج الحرق ، بما في ذلك الطوب الخزفي. هم من نوعين:

- نفق؛

- حلقة.

فرن نفقي

الجهاز من نوع النفق هو فرن غاز طويل يشبه النفق لإطلاق الطوب. يوجد بالداخل 3 غرف وقضبان. تتحرك العربات المعدنية على طولها بمساعدة الأزرار الأوتوماتيكية. قبل دخول الفرن ، يتم تحميلهم بالطوب غير المحروق. المدخل والمخرج مغلقان بإحكام. بعد التجفيف في غرفة واحدة ، يتم نقل كتل الطوب إلى 2 لإطلاق النار. يتم توفيره بواسطة مواقد الغاز التي تحافظ باستمرار على درجة الحرارة عند مستوى 920-980 درجة. ثم يدخل الطوب إلى المنطقة الثالثة بدرجة حرارة منخفضة ، حيث يتم تبريده. بعد نهاية الوضع ، يقوم الدافعون بإخراج العربات من الفرن وتبرد كتل الطوب خارج الفرن تمامًا.

فرن دائري

تتكون الأجهزة من هذا النوع من العديد من الأقسام المجاورة على شكل حلقة. كل واحد منهم لديه نافذة لتحميل وتفريغ المواد ، فضلا عن مصدر التسخين الخاص به.يضمن الفرن الدائري استمرارية عملية الحرق. وبالتالي ، فإن مجموعة من كتل الطوب تمر بجميع مراحل المعالجة الحرارية ، في نفس الحجرة. تعمل الغرفة المجاورة على تعزيز التسخين ، ويتم تكليس الكتل على حساب الوقود الخاص بها ، ويتم توفير التبريد بواسطة درجة حرارة القسم التالي.

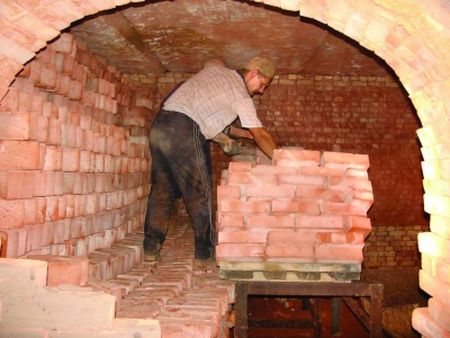

نحن نطلق الطوب في المنزل

إذا تراجعت عن الكميات الكبيرة من الإنتاج في مصانع الطوب وفكرت في كميات أقل من الإنتاج ، فمن الممكن تنظيم عملية إطلاق الطوب الخزفي في المنزل. من أجل حرق الطوب بكميات صغيرة ، ستحتاج إلى برميل معدني عادي بسعة 200 إلى 250 لترًا. في السابق ، كان من الضروري قطع القيعان الموجودة فيه على كلا الجانبين.

يمكن أيضًا إطلاق النار باستخدام النار.للقيام بذلك ، تحتاج إلى حفر حفرة بعمق نصف متر ، وتثبيت برميل فوقه ، مرفوعًا فوق حافة الحفرة على ارتفاع حوالي 20 سم ، وفي مكان لا يوجد فيه قاع سفلي ، فمن الضروري لتكييف الدعامات على شكل قضبان أو شبكة معدنية. هذا ضروري حتى يكون هناك أساس لتخزين الطوب داخل البرميل.

بعد ملء البرميل بالطوب ، قم بتغطية الجزء العلوي بغطاء لتقليل فقد الحرارة. يستمر إطلاق النار حوالي 20 ساعة ، اعتمادًا على طبيعة تركيبة الطين المستخدمة في الطوب. من الممكن إشعال الطوب بالغاز ، ولكن كما ذكرنا سابقاً تعتمد الربحية الاقتصادية على نوع الوقود.

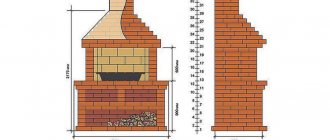

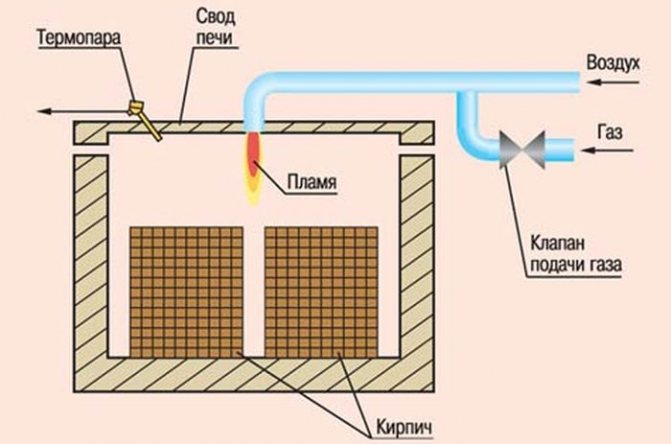

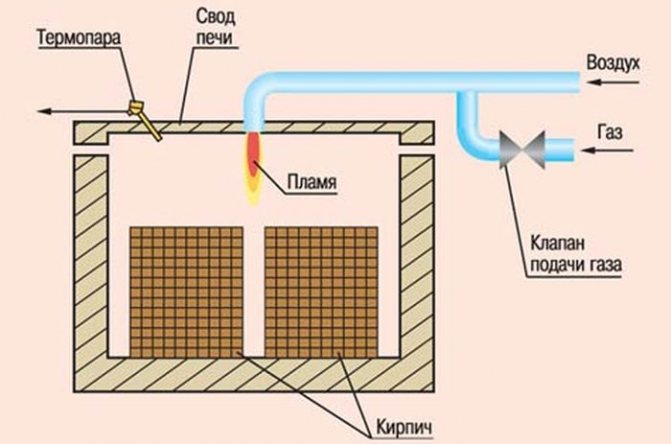

رسم تخطيطي لفرن لإطلاق الطوب بالغاز

نوصي بهذه المقالات:

ما هي أفضل المصفوفات لشراء مكعبات Lego؟

كيفية اختيار مكبس الطوب اليدوي؟

ملامح العملية متعددة المراحل لإطلاق طوب السيراميك في فرن نفق

إن زيادة وتيرة البناء والمنافسة بين مصنعي مواد البناء في السوق الأوزبكية تجعل من الضروري زيادة كمية الطوب وتحسين جودته. يمكن تحقيق حل هذه المشكلة من خلال تحسين نظام التحكم للعمليات التكنولوجية للتجفيف والحرق ودورة الإنتاج لإنتاج الطوب. أثناء مرور الحرق والتجفيف تتشكل خصائص المنتج التي تحدد جودة المنتج. ويشمل كلاً من المؤشرات الميكانيكية والفيزيائية المائية المقاسة (القوة ، مقاومة الصقيع وامتصاص الماء) والعيوب البصرية (الشقوق ، الذوبان ، الإرهاق). يجب اعتبار التحميص والتجفيف على أنهما عمليات نقل حرارة وكتلة متعددة المراحل ، مصحوبة بتحولات طورية وكيميائية للمواد الخام.

تتميز العملية التكنولوجية ، إنتاج الطوب بشكل أساسي في أفران الأنفاق ، بتوزيع درجة حرارة الوسط الغازي (مجال درجة الحرارة) وحمل المنتجات ، وعدم استقرار خصائص المنتج شبه النهائي ، وكذلك استحالة التحكم في خواص مادة السيراميك خلال فترة بقاءها الطويلة (حتى 120 ساعة) في الوقت الحقيقي. إن عدم وجود توصيات مثبتة لاختيار مجال درجة الحرارة المثلى ، مع مراعاة مؤشرات الجودة للمنتج النهائي ، والتغيرات في خصائص تدفقات مواد الإدخال ، وحالة المعدات التكنولوجية ، يستلزم إنشاء نموذج رياضي للعملية ، تحسين وتحسين نظام التحكم الآلي.

إنشاء نظام تحكم لعملية إطلاق الطوب الخزفي في فرن نفق ، مما يساهم في تحسين جودة المنتجات النهائية من خلال منع حالات الطوارئ ، وإدخال إجراءات وقائية يتم الحصول عليها نتيجة للتنبؤ بخصائص المنتجات وتحديد درجة الحرارة المثلى في ظروف عدم استقرار المنتج شبه النهائي.

الفرن النفقي هو عبارة عن تركيب تسخين مستمر حيث تتحرك شحنة المنتجات على طول قناة إطلاق مستقيمة طويلة باتجاه الناقل الحراري. تحدث حركة المنتجات عبر الفرن بسبب دفع سيارة جديدة إلى قناة الاحتراق بعد وقت معين ، وهو ما يسمى بفاصل الدفع. الآلية التي تدفع السيارات تسمى دافع. عند المدخل والمخرج ، الفرن مجهز بستائر ميكانيكية للقضاء على شفط الهواء في قناة النار. بين ستارة المدخل ومنطقة التسخين يوجد طول عربة واحدة تمهيدية. تم تصميم ميزة تصميم الفرن هذه لمنع انتهاك نظام درجة حرارة الفرن عند دفع منتجات جديدة. يتم دفع السيارة أولاً إلى غرفة التسخين ، بينما يتم خفض الستارة الموجودة بينها وبين منطقة التسخين. بعد إغلاق المدخل ، يتم رفع ستارة المخرج ودفع السيارة مباشرة إلى قناة الفرن.

تنقسم قناة الفرن تقليديًا إلى مواضع ، طولها يساوي طول عربة الفرن ، أي أن عدد المواضع يساوي عدد السيارات التي يتم إطلاقها.

عند اختيار نوع الشحنة ، يؤخذ في الاعتبار تصميم وحجم قناة الإطلاق ونوع المنتجات والوقود وطريقة احتراقه وتصميم معدات الموقد.

يمكن تمثيل المخطط الهيكلي لإنتاج الطوب الخزفي كسلسلة من العمليات التكنولوجية المترابطة (المراحل). [1] الشكل. واحد.

تين. 1. مخطط إنتاج الطوب الخزفي

تخطيط الشحنة. يتم تسليم مكونات المواد الخام للشحنة (خليط من الطين والشوائب ، مختلطة بنسب معينة) إلى مخزن الطين ، حيث يتم نقلها برافعة خطافية إلى قواديس مغذيات الصناديق الفردية ، والتي تقوم بتغذية موحدة وحجم جرعات مكونات الشحنة. يتم تنظيم الجرعات من خلال ارتفاع رفع البوابات وسرعة أحزمة التغذية ، والتي يتم حسابها بطريقة معينة.

يتم تغذية مكونات الجرعات من الشحنة إلى كسارة السكين ، حيث يتم سحقها مسبقًا. ثم تمر الرسوم بمرحلة المعالجة ، والتي تتم في ورشة العمل المقابلة. تحتوي على مجاري للطحن الرطب ، مطاحن أسطوانية للطحن الخشن والناعم ، خلاطات الطين. يتم إجراء عمليات الطحن والخلط والطحن وترطيب الشحنة بالماء وسحقها ودفعها عبر الألواح ذات الثقوب المثبتة في منطقة الطحن في العدائين الرطب. الحد الأقصى لحجم الجسيمات للدفعة بعد العدائين هو 50 مم. يقوم الخلاط ، المثبت أسفل العداء ، بتغذية الشحنة على حزام ناقل ، والذي يسلمه إلى المطحنة الأسطوانية. يقوم بعملية الطحن والطحن الأساسيين للشحنة. نتيجة لهذه المعالجة ، لا يتجاوز حجم الجسيمات 3-5 مم. بعد الطحن الأولي ، يتم تغذية الشحنة بواسطة حزام ناقل إلى المطحنة الأسطوانية الثانية. العمليات التي تجري فيه مشابهة لتلك الموجودة في الجهاز السابق ، لكن الحد الأقصى لحجم جزيئات الشحن هو بالفعل 1 مم. [2]

بعد هذه المعالجة ، تدخل الشحنة خليط الطين. هنا يحدث خلط مكثف وتجانس وترطيب إضافي للشحنة لرطوبة صب معينة. في فصل الشتاء ، إذا لزم الأمر ، يتم تسخين الكتلة الخزفية بالبخار. في حجرة خلاط الطين ، يتم ضغط الشحنة وضغطها من خلال الفتحات الموجودة في الشبكة. ثم يتم إدخالها في وحدة التغذية ، ومن هناك - لتشكيلها في مكبس الفراغ بالديدان.

تشكيل. تتحرك الكتلة الخزفية في حوض الكتلة ، حيث يتم تبخيرها ودفعها بواسطة الشفرات إلى الجزء الانتقالي. في ذلك ، الشفرات ، التي تم استبدالها بنظام من الديدان ، تدفع الكتلة المعدة من خلال فتحات المخرج المدببة. تقطع السكاكين الكتلة إلى ألواح ، يتم إدخالها في حجرة التفريغ لنزع الهواء. من هناك ، من خلال لفات التغذية ، يدخلون حجرة الدودة ، حيث يتم دفع مجموعة من الديدان عبر قطعة الفم المركبة على رأس الضغط. وبالتالي ، يتم الحصول على شريط على شكل شريط متصل. [3]

قطع. داخل قطعة الفم ، يتم تثبيت النوى على شريحة خاصة ، والتي تتشكل من خلال ثقوب في الشريط. يتم قطع شريط مستمر من الخشب إلى مواد خام - المنتجات التي يتم تكديسها على سيارات التجفيف وتغذيتها في مجففات الأنفاق

تجفيف. المبرد هو الهواء القادم من منطقة التبريد لفرن النفق. يتم توفير الدوران الطولي لسائل التبريد في أنظمة التجفيف بواسطة مراوح العادم التي تزيل سائل التبريد المستهلك. يتم تنظيم الكمية بمساعدة مخمدات مثبتة في سقف المجفف. يتم أخذ جزء من المبرد من المجفف بواسطة مراوح متحركة ، والتي تقوم بتدويره في الاتجاه العرضي لقنوات الوحدة ، مما يؤدي إلى نفخ المواد الخام بالتساوي.تم تصميم التجفيف لإزالة الرطوبة الزائدة من المواد الخام ، كمؤشر على المحتوى الرطوبي المتبقي النسبي للمادة الخام عند مخرج الوحدة. وفقًا للوائح التكنولوجية للإنتاج ، تتراوح قيمة هذا المتغير بين 1.5-3٪. [أربعة]

يتم سحب العربات التي تحتوي على مواد خام جافة من المجفف وإرسالها إلى قاعدة إعادة الشحن. هنا يتم نقل المواد الخام إلى عربات الفرن. يسمى الهيكل الذي تم الحصول عليه نتيجة لهذه العملية بإعداد الطوب. يتم نقل السيارات المحملة إلى الفرن حيث يتم إطلاقها.

تعتبر عملية إطلاق النار هي الأخيرة والأكثر أهمية في إنتاج الطوب ، حيث يتم تشكيل خصائص المنتجات التي تحدد مفهوم "الجودة" أخيرًا خلال هذه العملية. ويشمل كلاً من المؤشرات الميكانيكية والفيزيائية المائية المقاسة (القوة ، ومقاومة الصقيع وامتصاص الماء ، وما إلى ذلك) والعيوب البصرية (الشقوق ، والذوبان ، والإنهاك ، وما إلى ذلك).

تتكون دورة الحرق من فترات تسخين ، وعقد في منطقة درجة حرارة عالية (تلبيد) وتبريد ، وتتميز كل فترة من هذه الفترات ببعض العمليات الفيزيائية والكيميائية التي تحدث في كتلة السيراميك. تعتمد الخصائص النهائية للمنتجات على صحة هذه العمليات ، والتي من أجلها من الضروري الالتزام بالمتطلبات الواضحة لنظام درجة الحرارة ومدة إطلاق النار في كل موضع من الفرن.

وبالتالي ، يتم تقسيم الفرن النفقي تقليديًا إلى 3 مناطق: التسخين والتحميص والتبريد. منطقة التسخين مخصصة للتجفيف النهائي للمنتجات وتسخينها لدرجة حرارة الوسط الغازي لمنطقة الحرق. تتكون منطقة التسخين من ثلاثة أقسام. في الأول ، الذي يقع بعد القاعة التمهيدية ، يبدأ تجفيف المواد الخام في عربات الفرن التي تم إدخالها حديثًا مع حرارة غازات مداخن العادم ، والتي مرت بالفعل بأجزاء أخرى من هذه المنطقة (الشكل 1). في القسم الثاني ، على جانبي القناة ، توجد فتحات لمخرج غاز المداخن من الفرن. في المرحلة الثالثة ، يتم تسخين المنتجات بغازات المداخن ومنتجات احتراق الوقود التي تأتي من منطقة الحرق.

تنقسم منطقة إطلاق النار إلى قسمين: حريق صغير وكبير. في منطقة النار الصغيرة ، يتم تسخين المنتج شبه النهائي بشكل مكثف بواسطة حرارة غازات المداخن التي تأتي من منطقة الحريق الكبيرة ، وكذلك بواسطة حرارة الوقود المحترق في الشعلات في هذه المنطقة. يتم تجميع الشعلات في مجموعات شعلات تقع في كل موقع في منطقة إطلاق النار. في منطقة حريق شديد ، يتم الاحتفاظ بالمنتجات في درجة حرارة قصوى.

تنقسم منطقة التبريد بشكل تقليدي إلى مناطق تبريد سريعة ونهائية. يتم توفير الهواء الخارجي لمنطقة التبريد من خلال فتحة في السقف وقنوات في مخرج الفرن بواسطة مروحة مثبتة بشكل خاص. يتحرك الهواء الذي يتم توفيره للنفق من البيئة على طوله ، مما يؤدي إلى تبريد الطوب. يتم عمل ثقوب في كلا جدران منطقة التبريد ، والتي يتم من خلالها إزالة الهواء الساخن من قناة الحرق إلى قناة التسخين ، ويتم دفعه إلى المجفف.

المؤلفات:

- Ladanyuk A.P. ، Tregub V.G. ، Kishenko V.D. إدارة المجمعات التكنولوجية في أنظمة الكمبيوتر المتكاملة // مشاكل الإدارة والمعلوماتية. - 2002. - رقم 2.

- Yaroshchuk IV، Ostapenko Yu.A دراسة تجريبية لإطلاق الطوب في فرن نفق لإنشاء دعم رياضي لنظام التحكم. أعمال الثامنة الدولية. العلمية والتقنية أسيوط. "الهندسة الميكانيكية والتكنوسفير في مطلع القرن الحادي والعشرين." - المجلد Z. - دونيتسك: DonSTU ، 2001.

- اللوائح التكنولوجية لإنتاج أحجار السيراميك والطوب في مصنع مواد الجدران الخزفية. وافق. مدير معمل مواد البناء. - ك ، 1994. - 63 ص.

- سيراميك بناء الآلات / Garshin AP ، Gropyanov V.M. ، Zaitsev GP ، Semenov SS - SPb: GTU ، 1997. - 726 ص.

ما تحتاجه لشراء فرن الطوب

إذا كنت تفكر في بدء عمل تجاري للطوب الخزفي ، فأنت بحاجة إلى التفكير في خيارات أكثر جدية من حرق النيران في الفناء. إذا كنت قد قررت بالفعل شراء فرن صغير للطوب ، فأنت بحاجة إلى اختيار الخيار الأنسب. يجدر التفكير في الأحجام المخطط إنتاجها ، لأن كل فرن له سعته الخاصة.

من النقاط المهمة أيضًا اختيار موقد بنوع مناسب من الوقود ، لأنه في عصرنا الذي يشهد تغيرات سريعة في أسعار الطاقة ، تتطلب هذه المسألة دراسة جادة. يجدر النظر في جدوى شراء فرن بسعة أعلى إذا كانت هناك خطط لزيادة الإنتاج.

عندما يتم حل الأسئلة المتعلقة بالخصائص الرئيسية ، من الضروري اختيار الإصدار المناسب من النموذج والبدء في البحث عن خيارات لشراء صفقة. قد يتقلب سعر فرن الطوب من التجار والبائعين المختلفين ، لذلك لا داعي للاندفاع. معظم الممثلين الذين يبيعون هذه المنتجات لا يضعون الأسعار في المجال العام ، لذلك عليك أن تعمل بجد لإيجاد صفقة رائعة. لكن نتيجة المدخرات يمكن أن تتجاوز كل التوقعات!

طريقة رمي الطوب وجهاز لتنفيذه

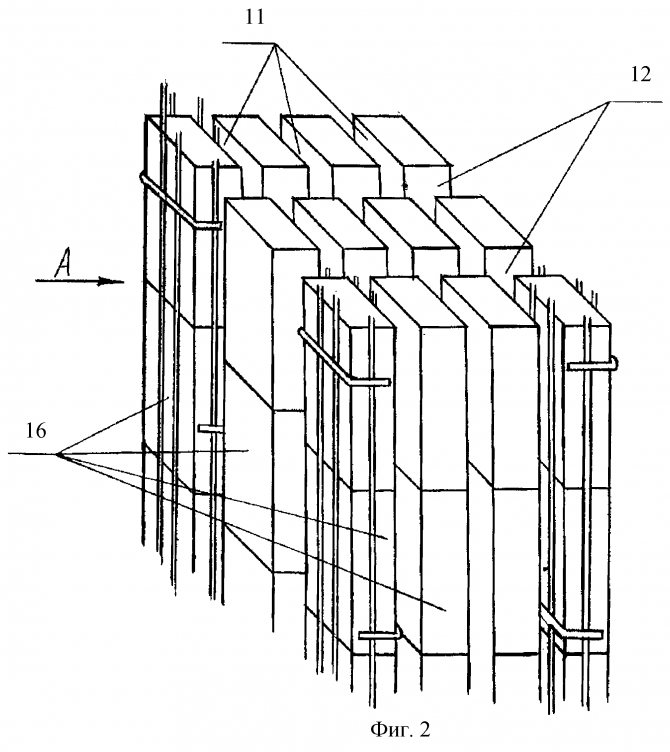

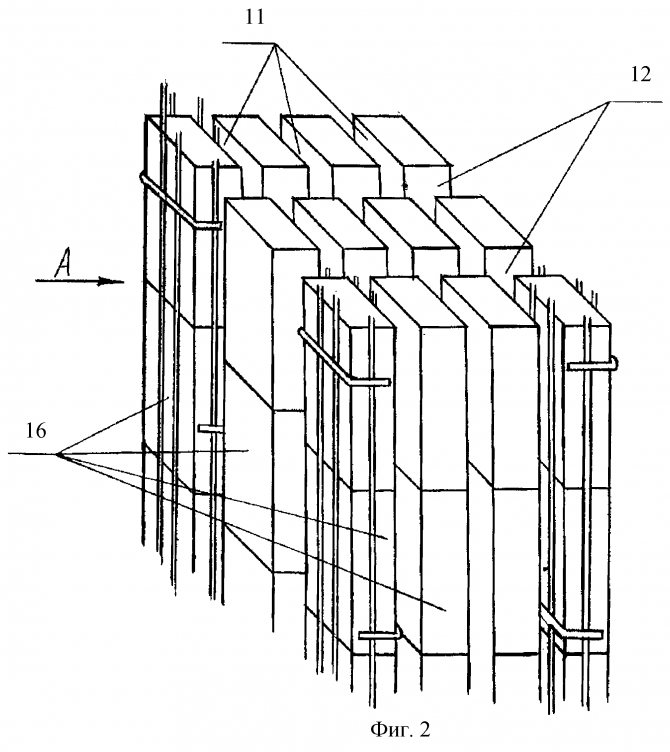

يتعلق الاختراع بإنتاج الطوب وسيراميك البناء. التأثير: زيادة كثافة العملية ، وضمان توحيد إطلاق النار وتحسين جودة المنتجات التي يتم الحصول عليها. يتم تكوين إعداد الطوب عن طريق وضع منتج واحد فوق منتج آخر بالتتابع مع تكوين وجهين متقابلين للعمود مع الأسطح الصلبة للمنتجات. يتم وضع أعمدة المنتجات مع تكوين فجوات بين الحواف المذكورة أعلاه من الأعمدة الكافية لحركة المبرد بحرية. يتم إطلاق الطوب في فرن العمود. في قناة إطلاق النار الخاصة بالفرن ، يتم تركيب أدلة رأسية ، مرتبة في مجموعات على شكل مجموعة من قنوات التوجيه متباعدة عن بعضها البعض. يتم وضع مصادر المبرد في الفجوات بين قنوات التوجيه ويتم تغذية المبرد في الفجوات بين حواف الكبش للمنتجات. 2 ثانية. و 12 ص. f-ly ، 10 مريض.

المجال التقني يتعلق الاختراع بصناعة مواد البناء ويمكن استخدامه في إنتاج الطوب وبعض منتجات السيراميك الأخرى ، وبالتحديد في العملية التكنولوجية للحرق. ينطبق الاختراع على جميع أنواع الطوب والأحجار الخزفية ذات الشكل المتوازي المستطيل ، بالإضافة إلى الشكل القريب منه.

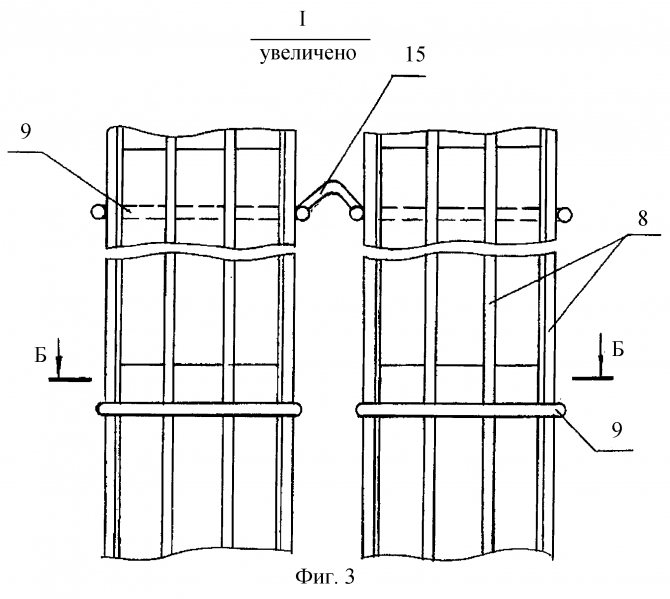

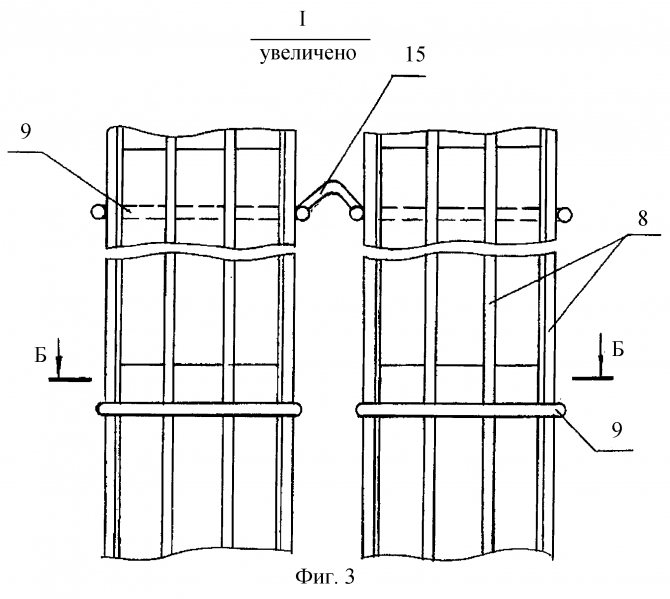

BACKGROUND ART هي أكثر الطرق المعروفة على نطاق واسع لإطلاق الطوب في الأفران الحلقية والأنفاق. ومع ذلك ، فإن عيب هذه الأفران هو الحرق غير المتكافئ للطوب المكدس ، والإنتاج المرهق ، وفقدان الحرارة ، ووجود عربات خاصة لنقل حمولة المنتجات. في الآونة الأخيرة ، أصبحت الأفران الرأسية المستمرة منتشرة على نطاق واسع: عمود وفتحة ، مع مواد متحركة ومناطق تكنولوجية ثابتة. يتم توجيه العملية التكنولوجية في الأفران الرأسية من الأعلى إلى الأسفل ، مما أتاح استخدام حركة المنتجات تحت وزنها واستبعاد المركبات الخاصة لنقل المنتجات عبر الفرن. بالإضافة إلى ذلك ، فإن التصميم الرأسي للفرن جعل من الممكن تقريب مصادر الحرارة من المنتجات المحروقة ، مما أدى إلى زيادة الكفاءة الحرارية للعملية وتقليل وقت الحرق. وبالتالي ، فإن الأفران العمودية أقل استهلاكًا للمواد ، وطريقة الحرق في هذه الأفران تكون أسرع وأكثر إنتاجية واقتصادية.هناك طريقة معروفة لإطلاق منتجات السيراميك (براءة اختراع 2110027 ، RF ، الفئة F 27 B 1/00 ، F 27 B 9/14، publ. 04/27/1998) ، حيث يتم تغذية المنتجات بالتتابع في الفرن بواسطة دافع من المكبس.يتم نقل المنتجات على طول مسار حلزوني ، يتم ضبطه بواسطة طاولة دوارة لولبية أحادية الدوران ، من الأعلى إلى الأسفل عبر مناطق التسخين والحرق والتبريد. تتكون قناة الحركة من فجوة أسطوانية بين جدران الفرن ذات الموقع المحوري (الداخلية والخارجية) يتم تسخين الطوب في منطقة الحرق بواسطة مواقد غازية موجودة في الجدار الخارجي للفرن. توفر هذه الطريقة إنتاجية عالية للعملية ولكنها تتطلب معدات خاصة. بالإضافة إلى ذلك ، فإن قفص الطوب ، وهو عبارة عن منتجات توضع فوق بعضها البعض يموت في القالب (أي السرير على السرير) ، لا يوفر وصولًا موحدًا للناقل الحراري إلى كامل سطح المنتج ، مما يؤدي إلى إطلاق غير متساوٍ المنتج في حجمه. منتجات خزفية في فرن عمودي (براءة اختراع 2098384 ، RU ، الفئة C 04 B 33/32 ، F 27 B1 / 00 ، سنة النشر. 10.12.1997) ، بما في ذلك تزويد المبرد في القفص في الاتجاه الأفقي من خلال عدة طبقة مكونة من طبقة وموجهة نحو بعضها البعض بواسطة تيارات متقاربة في وسط القفص ، تتحرك خطوة واحدة لأعلى ثم تبتعد عن المركز في اتجاهات متعاكسة في هذه الحالة ، يتم تنفيذ تعبئة المنتجات بطريقة توجد بها تغييرات في ارتفاع صفوف الطوب المثبتة على حافة الملعقة وعلى القالب. تصميم قفص الطوب المثبت على حافة الملعقة لا يتغير ويتكرر خلال صف في الارتفاع. يوفر من خلال القنوات لمرور المبرد. يتغير وضع صفوف الطوب الموضوعة على الكتلة. في الإصدار الأول ، توجد قناة واحدة لمرور المبرد ، ويمر عبر مركز الصف ، ويقسم الصف إلى جزأين متساويين. في الإصدار الثاني ، يتم تشكيل قناتين جانبيتين ، تقعان بين الشحنة والجدران المقابلة للفرن ، حيث تكون الأفران متجاورة. تتكرر الحركة المذكورة أعلاه طبقة تلو الأخرى لسائل التبريد عبر القنوات المكونة من ترتيب معين للمنتجات في الصفوف عدة مرات ، كما هو الحال مع تناوب الصفوف في القفص. وهذا يضمن توزيعًا متساويًا لسائل التبريد والهواء الخاص بمنتجات التبريد على طول ارتفاع المكدس. يتم تحميل الطوب الخام يدويًا أو بواسطة آلة أوتوماتيكية. يمكن أن تكون حركة القفص مستمرة أو دورية بعد فترة زمنية معينة. يتم تثبيت وتحريك قفص الطوب بالكامل بواسطة جهاز خاص. وتتمثل ميزة الاختراع أعلاه في تحسين جودة المنتجات من خلال ضمان توحيد الحرق ، ومع ذلك ، فإن قفص المنتجات له هيكل معقد نوعًا ما ويتطلب جهازًا خاصًا للحركة. الأقرب إلى الاختراع المطالب به هو طريقة إطلاق منتجات السيراميك الجدارية في فرن عمودي (براءة اختراع للاختراع 2031340 ، RF ، الفئة F 27 B 1/00 ، عام 03/20/1995 ، النشرة 8) ، والتي هي دورة تكنولوجية تتضمن تحميل المنتجات عن طريق آلية تحميل طبقة تلو الأخرى من أعلى الفرن ، وحركة متزامنة لأسفل صفًا واحدًا كامل الشحنة على طول قناة إطلاق النار وتفريغ دفعة طبقة تلو الأخرى للمنتجات النهائية من الجزء السفلي من الجسم. يتم تحميل المنتجات على شكل أعمدة بقسم 250 × 250. عند إطلاق المنتجات في الفوهات ، يتم حرق الوقود ، ومن خلال أجهزة توزيع الغاز ، يترك المبرد الناتج الفجوات ويغسل القفص. يلعب تصميم القفص دورًا حاسمًا في عملية التبادل الحراري بين المنتجات وتدفق الغاز ، وانتشار الحرارة في جسم الطوب. يؤدي التسخين غير المتكافئ للمنتج ، خاصة في ظل ظروف الحرق عالية السرعة ، إلى تشوه المنتج وتشوهه ، مما يعني انخفاض جودة المنتج النهائي. وبالتالي ، يجب أن يوفر القفص الحد الأدنى من المقاومة لحركة الغازات والهواء ، وأن يعزز التوزيع الأكثر اتساقًا للحريق على مقطع قناة الفرن ، وأن يكون مستقرًا وفي نفس الوقت مناسبًا لتحميل وتفريغ الطوب.يعتبر القفص مثاليًا فيما يتعلق بالهندسة الحرارية ، حيث يتم تثبيت المنتجات بحيث يتم غسل أقصى مساحة ممكنة للمنتج بحرية وبشكل متساوٍ بواسطة سائل التبريد. في المحلول وفقًا لبراءة الاختراع 2031340 ، يتم تشكيل كل عمود قفص بواسطة صفوف من الطوب مثبتة فوق بعضها البعض بتكوين قسم 250x250 ، أي ... عدة منتجات في كل صف من العمود. في هذا الإصدار من تصميم القفص ، توجد فجوات متاهة لمرور المبرد ، مما يجعل من الصعب على المبرد الوصول إلى المنتجات. نتيجة لذلك ، تنخفض شدة الحرق ، ويزيد الوقت اللازم للتسخين الكافي للمنتجات ، بالإضافة إلى عدم ضمان التسخين المنتظم للمنتجات داخل القفص.الفرن العمودي لإطلاق منتجات السيراميك معروف (براءة اختراع 2023965 ، RF ، الفئة F 27 V 1/00 ، publ.30.11.1994 ، النشرة 22) ، تحتوي على قنوات إطلاق عمودية مكونة من جدران عمودية مصنوعة من مادة مقاومة للحرارة ، وآليات تحميل وتفريغ موجودة على إطار الفرن ، على التوالي ، فوق مدخل وتحت أقسام مخرج قنوات إطلاق النار. في فجوات الجدار بين الأقسام المجاورة للفرن ، توجد أجهزة وقنوات موقد لتزويد الهواء لمنتجات الاحتراق والتبريد ، بالإضافة إلى قنوات لإزالة الهواء الساخن وغازات المداخن. يتم إغلاق قسم مدخل قناة الإطلاق ويتم فصل مناطق إطلاق النار والتبريد عن طريق مخمدات دوارة محملة بنابض. كعناصر لآلية تفريغ منتجات السيراميك النهائية ، يتم استخدام الأسطوانات الهيدروليكية ، والمشابك الدوارة ، وناقل الحزام. تم تصنيف الفرن على أنه فرن ذو فتحة رأسية وله جميع مزايا الأفران ذات الفتحات المذكورة أعلاه. بالإضافة إلى ذلك ، ينفذ الفرن وضعًا فعالًا للإشعاع الحراري ، حيث يتم تسخين المنتجات عن طريق تدفق غازات المداخن والإشعاع الحراري من الرقائق الدقيقة وجدران الموقد. ومع ذلك ، يتكون الفرن من عدة أقسام تحتوي على قناة إطلاق عمودية واحدة ويفصل بينها مادة الجدران ، مما يدل على ارتفاع استهلاكها المادي. تصميم القفص في هذا الفرن هو أحد أعمدة المنتجات المكدسة بشكل مرتب فوق بعضها البعض ، مما يعني وجود فجوات صغيرة بين المنتجات في القفص ، والتي بدورها تؤثر على توحيد تسخين المنتجات ، و لذلك فإن جودة المنتجات التي تم الحصول عليها ، تبنى الجهاز فرنًا رأسيًا (براءة اختراع للاختراع 2031340 ، RF ، الفئة F 27 B 1/00 ، سنة النشر. 03/20/1995 ، الثور. 8) ، يحتوي على جسم مستطيل عمودي مع تسخين ، ومناطق الحرق والتبريد ، والأقسام الأفقية ذات النوافذ ، وأجهزة التحميل والتفريغ ، وصناديق إمداد الغاز والمخرج ، وحمل المنتجات ، والتي يتم وضعها مع وجود فجوة في نوافذ الأقسام وهي عبارة عن مجموعة من الأعمدة بقسم 250 × 250 مم. لتحسين تنظيم عملية الحرق ، تم تجهيز الفرن بخزانات متدفقة بالمياه الموجودة في منطقة التسخين والتبريد ومتصلة ببعضها البعض ، ويتم تصنيع أجهزة توزيع الغاز في الفرن على شكل أقسام أنابيب مستطيلة موضوعة في صفوف أفقية متقاطعة بشكل متبادل ، تغطي حمولة المنتجات مع فواصل عند نقاط التقاطع للمخرج.تتيح ميزات التصميم المذكورة أعلاه للفرن تحسين توحيد إطلاق النار إلى حد ما ، ومع ذلك ، فإن ترتيب المنتجات في القفص في شكل أعمدة بحجم 250x250 تحد من وصول المبرد إلى سطح المنتجات داخل العمود. تكثيف متزامن لعملية الحرق.تم حل المشكلة من خلال حقيقة أنه في طريقة إطلاق الطوب في فرن العمود ،بما في ذلك تحميل المنتجات من الجزء العلوي من جسم الفرن مع التثبيت على الشحن ، المصنوع على شكل مجموعة من أعمدة المنتج الموزعة بالتساوي في حجم الفرن ، والحركة المتزامنة للشحنة على طول قناة الاحتراق ، وتزويد المبرد للفجوات بين الأعمدة وتفريغ المنتجات النهائية من قاع الفرن ، وفقًا للاختراع المطالب به ، يتم تكوين كل عمود من الشحنة بالتركيب المتسلسل لمنتج واحد على الآخر مع تكوين وجهين متقابلين للعمود بواسطة أسطح الكبش للمنتجات ، يتم وضع أعمدة المنتجات في قناة إطلاق مع تكوين فجوات بين الأعمدة المذكورة من الأعمدة الكافية لحركة المبرد بحرية ، ويتم توفير المبرد في الفجوات المتعامدة مع الحواف المتكونة من أسطح الكبش للمنتجات. يتم تحقيق النتيجة التقنية ، أي توحيد منتجات الاحتراق ، عن طريق زيادة السطح الخالي من أجل الوصول المنتظم إلى الناقل الحراري أصبحت هذه الزيادة ممكنة بسبب الهيكل المقترح لقفص المنتج. في الطريقة المطالب بها ، يتم تثبيت كل لبنة بطريقة تجعل حواف المنتج ، الأكبر في مساحة السطح ، أي يتم غسل القوالب بحرية بواسطة المبرد. في هذه الحالة ، في حالة واحدة محددة لتنفيذ الطريقة المقترحة ، يتم تثبيت الطوب "بكزة على كزة" ، وفي حالة أخرى - "بملعقة على ملعقة". الكزة هي أصغر وجه للطوب ، لذلك يفضل تنفيذ الطريقة بتركيب المنتجات "كزة على كزة". في أي حالة من حالات تنفيذ الطريقة ، فإن الشرط الذي لا غنى عنه هو تكوين وجهين متقابلين للعمود مع الأسطح الصلبة للمنتجات ، وبالتالي ، الحواف الصلبة للمنتج ، والتي لها أكبر مساحة سطحية ، على أي حال من تشكيل أعمدة القفص تظل حرة ومفتوحة للوصول إلى المبرد. تتراوح الفجوات بين حواف الأعمدة المجاورة التي تشكلت بواسطة الأسطح الصلبة للمنتجات من 10 إلى 40 مم ، والفجوات بين الحواف متعامدة مع تلك المذكورة هي من 20 إلى 80 ملم. يتم استخدام الفجوات لضمان الوصول المجاني لسائل التبريد إلى المنتجات. ومع ذلك ، عندما يكون حجم الفجوات بين الحواف المتكونة من الأسطح الصلبة للطوب أكثر من 40 مم والحجم أكثر من 80 مم ، بالنسبة للفجوات بين الحواف المتعامدة مع المذكور أعلاه ، يلزم إجهاد درجة حرارة كافٍ لاطلاق النار. عندما يكون حجم الفجوات بين الأسطح الوهمية للطوب أقل من 10 مم ، فمن المستحيل وضع عناصر التثبيت الخاصة بآلية التثبيت فيها لتثبيت أعمدة المنتجات أثناء التفريغ. حجم الفجوات بين الحواف المتعامدة على أسطح قوالب المنتجات ، أقل من 20 مم ، لن يسمح بوضع مصادر الطاقة الحرارية لأجهزة الحرق وعادم الغاز فيها. عند الانتهاء من حركة أعمدة المنتجات في قناة الإطلاق بمقدار مساوٍ لحجم المنتج على طول ارتفاع العمود ، يتم تفريغ المنتجات. يتم التفريغ بالترتيب ، وبشكل مبدئي ، يتم تثبيت كل منتج في صف أعلى من المنتج الذي تم تفريغه. ويتحقق الهدف أيضًا من خلال حقيقة أن فرن رمح لإطلاق الطوب يحتوي على قناة إطلاق ، وجهاز تحميل مثبت فوق الفتحة العلوية للفرن ، جهاز يقع أسفل الفتحة السفلية لتفريغ الفرن ، بما في ذلك آلية تثبيت الشحن وآلية لخفض وتفريغ المنتجات ، ومصادر الطاقة الحرارية للإطلاق ، الموجودة في قناة الإطلاق وأجهزة عادم الغاز ، وفقًا بالنسبة للاختراع المطالب به ، تم تجهيز الفرن بأدلة رأسية مثبتة في قناة إطلاق النار ، مرتبة في مجموعات على شكل مجموعة من الأدلة متباعدة عن بعضها البعض وتغطي الأعمدة بحرية من واحدة مثبتة على التوالي فوق الأخرى مع تشكيل وجهين متقابلين لعمود المنتج بواسطة أسطح الكبش ،في حين أن الموجهات الرأسية لقنوات التوجيه المجاورة القريبة من حواف الأعمدة المذكورة متباعدة عن بعضها البعض مع تكوين فجوات بين أعمدة المنتجات كافية للحركة الحرة لتدفق المبرد ، ومصادر الطاقة الحرارية هي توضع في الفجوات المتعامدة مع تلك المذكورة. إن إدخال أدلة رأسية في هيكل الجهاز ، وتقسيم حجم عمل الفرن إلى مجموعة من قنوات التوجيه الرأسية ، يجعل من الممكن تنظيم مرور المنتجات المحروقة بالتتابع واحدًا تلو الآخر من أعلى إلى أسفل على طول قناة الإشعال . باستخدام هذا الحل ، تكون أبعاد القنوات أقرب ما يمكن إلى أبعاد عمود المنتجات المنقولة ، لكنها لا تعيق حركة المنتجات. يمكن عمل أدلة عمودية على شكل قضبان عمودية مصنوعة من سبيكة مقاومة للحرارة. يتم دمج القضبان في مجموعات تشكل قناة توجيهية ، ويتم تثبيتها ببعضها البعض عن طريق أقواس أفقية تغطي القضبان على أحد جانبي القناة أو الجانب الآخر من القناة مع وجود جوانب ذكور متناوبة على طول ارتفاع القناة. تحتوي الدبابيس على نقطة اتصال فقط مع الأدلة ، التي يتم إجراؤها ، على سبيل المثال ، بطريقة اللحام ، ويتم أيضًا تبديل القضبان الملحومة. يضمن عدم وجود اتصال صارم تنقل النظام ، ويزيل التشوهات والتشوهات المحتملة أثناء إطلاق درجات الحرارة العالية. يمكن عمل الموجهات الرأسية من شرائح رقيقة من مادة مقاومة للحرارة ، ومع ذلك ، في أي نموذج ، يجب أن تكون سماكة الأدلة أقل بكثير من أبعاد المنتجات المحروقة. يعد هذا شرطًا ضروريًا لضمان التداول الحر لسائل التبريد بين العناصر الموجودة في الشحنة. وبالتالي ، تتيح لك المجموعة المدرجة من الميزات الأساسية الحصول على نتيجة تقنية مشابهة للطريقة ، أي ضمان إطلاق منتظم للعناصر الموجودة في فرن. يشير الحصول على نفس النتيجة الفنية إلى وحدة المفهوم الابتكاري الذي يربط بين الطريقة والجهاز المطالبين ، حيث يتم تباعد القنوات الإرشادية لتحريك المنتجات المحروقة مع تكوين الفجوات. حجم الفجوات بين جوانب قنوات التوجيه المقابلة لوجوه أعمدة القفص المتكونة من أسطح الكبش للمنتجات من 10 إلى 40 مم ، وحجم الفجوات العمودية عليها من 20 إلى 80 مم . تتوافق أحجام الفجوة مع شروط تنفيذ طريقة الإطلاق والموضحة أعلاه. يرجع الحد الأعلى للفترات الزمنية إلى أسباب تكنولوجية ، أي حقيقة أنه مع وجود فجوات كبيرة ، لن يتم إنشاء إجهاد درجة حرارة كافٍ لضمان التسخين اللازم للمنتجات. ترجع الحدود الدنيا إلى أسباب فنية ، وهي حقيقة أن الفجوات تستوعب مصادر الطاقة الحرارية وأجهزة عادم الغاز وعناصر التثبيت لآلية التثبيت. يحتوي فرن العمود على مصادر طاقة حرارية للإطلاق ، والتي يمكن صنعها على شكل يتم وضع شعلات الحزمة من نوع الانتشار في قناة الإشعال وتثبيتها بحيث يتزامن موقع الثقوب الخاصة بمخرج المبرد مع موقع الفجوات بين حواف أعمدة القفص المتكونة من أسطح الكبش للمنتجات . وبالتالي ، يتم توجيه تدفقات المبرد بشكل صارم وتوجيهها إلى الفجوات بين أوجه أعمدة القفص التي تشكلها أسطح الكبش للمنتجات. يتيح هذا الحل التقني إمكانية زيادة الكفاءة الحرارية والاقتصاد في عملية الحرق بسبب التقريب الأقصى لمصادر الحرارة للمنتجات المحروقة ، لزيادة كثافة العملية بسبب التوجيه الصارم لتدفقات حامل الحرارة.لتنظيم تدفقات الناقل الحراري ، يمكن تزويد الفرن بصمامات موضوعة أفقياً في الفجوات بين قنوات التوجيه فوق مصادر الحرارة.تتطلب تقنية الحرق باستخدام مواقد الغاز قنوات خاصة لإزالة منتجات احتراق الغاز. يتم تزويد الفرن بأجهزة تصريف الغاز المصنوعة على شكل أنابيب ، ويتم وضع الأنابيب في حجم العمل لقناة إطلاق الفرن وتوضع في الفجوات بين قنوات التوجيه على غرار ترتيب مواقد الغاز. يتم خفض عمود المنتج في وضع خطوة بخطوة بسبب تفاعل آلية التثبيت ، والتي يمكن تدويرها بالنسبة للمحور الأفقي للطاولة والناقلات المتسلسلة ، والتي تشكل معًا آلية لتفريغ المنتجات. قناة تحميص الفرن في عملية تفريغ الصف السفلي من المنتجات.الطاولة الدوارة ، المثبتة مع إمكانية الحركة العمودية الترددية ، تسمح لك بفصل الصف السفلي غير المحمّل من المنتجات ونقل هذه المنتجات إلى وسائل النقل ، مما يلغي خطر تلف سطح المنتجات النهائية. المنضدة الدوارة مزودة بفتحات موجودة على الجانب المقابل لمحور دوران الطاولة ، ومصنوعة بإمكانية المرور عبرها من سلسلة الناقلات. وبالتالي ، يتم استبعاد استخدام وسائل الدفع الإضافية ، وتوضع المنتجات التي تم تفريغها مباشرة على الناقل ، ثم يتم إزالتها من منطقة الفرن. عند أداء الناقل على شكل ناقل سلسلة ، يتم توفير خيطين لكل مجموعة من المنتجات. بالإضافة إلى النتيجة الفنية المذكورة أعلاه ، والتي جعلت من الممكن تحسين جودة المنتجات المصنعة ، يتميز الجهاز المطالب به بالحرارة الكفاءة بسبب التوزيع المنتظم للحمل الحراري على قسم الفرن وارتفاعه ، والكفاءة الحرارية وتكثيف عملية إطلاق النار ، بسبب قرب الشعلات من المنتجات المحروقة ، وفي نفس الوقت استهلاك المواد الصغيرة ، البساطة وسهولة الصيانة والإصلاح قائمة الرسوم البيانية الاختراع موضح بالرسومات التي توضح: الشكل 1 - عمود الفرن ، التمثيل التخطيطي ؛ في التين. 2 هو رسم تخطيطي لتعبئة المنتجات مع تركيب الطوب مع "كزة على بعقب" ، إسقاط أمامي متساوي القياس ، والذي يوضح الفجوات بين أعمدة المنتجات في الحمولة وموقع الأدلة الخاصة بعمود المنتجات في التين. 3 - عنصر بعيد I من الشكل 1 ، يوضح الموضع النسبي للأدلة الرأسية والأقواس الأفقية ، مما يشكل قنوات لمرور المنتجات ؛ الشكل 4 عبارة عن قسم أفقي ب ب في الشكل 3 ، والذي يوضح الفجوات بين قنوات التوجيه ؛ في التين. الشكل 5 عبارة عن منظر جانبي للقفص مع رسم تخطيطي لموقع مواقد الغاز وأجهزة تنفيس الغاز ؛ في التين. 6 - القسم B-B في الشكل 5 ، والذي يوضح توزيع تدفقات حامل الحرارة ؛ الشكل 7 - عناصر آلية القفل ؛ في التين. 8 - آلية التفريغ ويظهر المواقف المتطرفة للطاولة الدوارة عند العمل مع ناقل سلسلة ؛ الشكل 9 عبارة عن منظر علوي لناقل بسلسلة مع منتجات غير محملة ؛ الشكل 10 عبارة عن رسم تخطيطي لطوب يوضح الحواف معلومات تؤكد إمكانية تنفيذ الاختراع تم تنفيذ الطريقة المزعومة لإطلاق الطوب بواسطة الجهاز المطالب به.يحتوي فرن عمود لإطلاق الطوب على (انظر الشكل 1). ) جسم 1 ، حيث توجد قناة إطلاق 2. فوق الفتحة العلوية للفرن ، يتم تثبيت آلية تحميل 3. تحت الفتحة السفلية للفرن توجد آلية تثبيت 4 وآلية لخفض وتفريغ المنتجات ، مصنوعة على شكل جدول 5 دوارة حول المحور الأفقي 6 ، مثبتة بإمكانية التردد العمودي والتفاعل مع ناقل سلسلة 7.تم تجهيز الفرن بأدلة رأسية 8 ، مثبتة في قناة إطلاق النار 2. الموجهات 8 مصنوعة على شكل قضبان عمودية من سبيكة مقاومة للحرارة ، مرتبة في مجموعات عن طريق أقواس أفقية 9 وتشكيل مجموعة من نفس النوع عدد قنوات التوجيه العمودية 10 لمرور ركائز حمل المنتج. تغطي الدبابيس الأفقية 9 القضبان من جانب أو آخر ، بالتناوب على طول ارتفاع القناة من الجوانب الذكورية (انظر الشكل 3) ، وتعمل القنوات الإرشادية 10 على تنظيم مرور المنتجات التي تصل للإطلاق. أبعاد القنوات الإرشادية قريبة قدر الإمكان من أبعاد المنتجات التي تمر عبرها. تحدد القنوات الإرشادية 10 الفجوات 11 و 12 بينهما (انظر الشكل 4). حجم الفجوات 12 هو 75 مم ويرجع ذلك إلى موقع مصادر الطاقة الحرارية للإطلاق فيها ، المصنوع على شكل شعلات 13 من نوع الانتشار ، والأنابيب 14 لإزالة غازات المداخن والهواء الساخن ، والصمامات 15 ، المصنوعة على شكل شرائط جانبية ومثبتة أفقيًا بين الموجهات 8 (انظر الشكل 5). إعداد المنتجات في الفرن عبارة عن مجموعة من الأعمدة 16 (انظر الشكل 2). يتم الحصول على كل عمود من خلال وضع منتج واحد بالتتابع على الآخر على أصغر وجه ، أي "الوخز في المؤخرة" (انظر الشكل 10) تحتوي الشعلات 13 على 17 فتحات لمخرج المبرد (انظر الشكل 6). يتم تثبيت الشعلات بين القنوات الإرشادية ويتزامن موقع الفتحات 17 مع موقع الفجوات 11 بين حواف أعمدة القفص 16 التي تكونت من أسطح الكبش للمنتجات. حجم الفجوات 11 35 ملم. ترجع القيمة ، من ناحية ، إلى أسباب تكنولوجية وهي كافية للمرور الحر لتدفقات الحرارة ، ومن ناحية أخرى ، توجد عناصر التثبيت 18 لآلية التثبيت 4 في الفجوات 11. آلية التثبيت 4 هي مصنوعة على شكل مجموعة من المشابك المرنة 18 ، فردية لكل عمود من المنتجات (انظر. 7) ، تعمل من محرك هيدروليكي ، وتعمل على تثبيت أعمدة حمل المنتجات أثناء التفريغ. تم تجهيز الجدول الدوار 5 (انظر الشكل 8) مع وجود فتحات 19 على الجانب المقابل لمحور الدوران 6 ومصنوعة مع إمكانية المرور عبرها ، يتم تنفيذ طريقة إطلاق المنتجات في الفرن أعلاه على النحو التالي: بواسطة الآلية 3 ، الحمولة المعدة لإطلاق المنتجات (في حالتنا ، هذه طوب) مثبتة على الصف العلوي من الأعمدة 16 من قفص الفرن الجاهز للتشغيل. يتم تغذية المبرد الناتج من خلال الفتحات 17 في تدفق موجه إلى الفجوات 11 بين قم بعمل حواف أعمدة القفص التي تشكلت من أسطح كتل الطوب (انظر. الشكل 6). نظرًا لحقيقة أن الأعمدة متباعدة في حجم الفرن مع تكوين الفجوات 11 و 12 ، فإن المبرد يغسل بحرية كل عمود 16 من المنتجات ، مما يضمن تسخينًا موحدًا لكل لبنة. يكون الناقل الحراري قريبًا قدر الإمكان من المنتجات المراد إطلاقها ، مما يساهم في كثافة إطلاق النار ويسمح ، في أقصر وقت ممكن ، وبأقل استهلاك للوقود ، بحرق المنتجات بدون عيوب بمعايير تقنية عالية. الصمامات 15 ، التي تحد من انتشار الناقل الحراري تتدفق عموديًا إلى أعلى وتوجه تدفق ناقل الحرارة في الاتجاه الأفقي بين الركائز 16 من المنتجات ، كما تساهم في توحيد الحرق. نفايات الدخان الناتجة عن الاحتراق و يتم التقاط الهواء الساخن بواسطة الأنابيب 14 وإزالته من منطقة الإطلاق. بعد انقضاء وقت إطلاق النار المحدد تقنيًا. تقوم آلية التثبيت 4 بتثبيت طوب الصف قبل الأخير ، بالنسبة إلى الصف الذي تم تفريغه ، عن طريق عناصر التثبيت الفردية 18 وتحمل ركائز 16 من المنتجات. يتم إنزال القرص الدوار 5 ، مع وجود الصف السفلي من المنتجات النهائية 20 عليه ، بمقدار مساوٍ لارتفاع المنتج في عمود الشحن ، وبالتالي فصل صف الطوب الذي تم تفريغه.ثم يتم تدوير الجدول 5 حول المحور الأفقي 6 ، بينما يتم تكديس المنتجات غير المحملة 20 مباشرة على الناقل 7 (انظر الشكل 9) ، مروراً في الفتحة 19 بالجدول 5 ، ثم يتم إزالتها من منطقة الجدول ، مما يمنح الأخير الفرصة للصعود إلى الموضع الأولي. يتم تحميل الدفعة التالية من الطوب الخام. تم فك الأعمدة رقم 16 ، ويتم إنزال القفص المبني من الطوب بحجم القرميد على طول ارتفاع عمود القفص 16. ثم يتم التفريغ وتتكرر الدورة.

مطالبة

1. طريقة لإطلاق الطوب في فرن عمود الدوران ، بما في ذلك تحميل المنتجات من الجزء العلوي من جسم الفرن مع التثبيت على شحنة ، مصنوعة في شكل مجموعة من أعمدة المنتج الموزعة بالتساوي في حجم قناة الفرن ، وحركة متزامنة من الشحنة على طول قناة الحرق ، وتزويد المبرد بالفجوات بين الأعمدة والتفريغ من الأفران السفلية للمنتجات النهائية ، وتتميز بأن كل عمود من أعمدة القفص يتكون من التثبيت المتسلسل لمنتج على الآخر لتشكيل وجهين متقابلين العمود بواسطة أسطح الكبش للمنتجات ، يتم وضع أعمدة المنتجات في قناة إطلاق مع تكوين فجوات بين أعمدة الأعمدة الكافية لحركة المبرد بحرية ، ويتم تزويد المبرد في الفجوات العمودية على الحواف التي شكلتها أسطح الكبش للمنتجات .2. الطريقة وفقًا لعنصر الحماية 1 ، تتميز بأن المواد الموجودة في عمود القفص يتم دسها على المؤخرة .3. تتميز الطريقة وفقًا لعنصر الحماية 1 ، بأن المنتجات الموجودة في عمود القفص توضع بملعقة على ملعقة. الطريقة وفقًا لعنصر الحماية 2 أو 3 ، تتميز بأن الفجوات بين حواف الأعمدة المجاورة المتكونة من أسطح الكبش للمنتجات هي 10-40 مم ، والفجوات بين الحواف المتعامدة مع الحواف المذكورة هي 20-80 مم . الطريقة حسب أي فقرة. 6. فرن رمح لإطلاق الطوب ، يحتوي على قناة إطلاق ، وجهاز تحميل مثبت فوق الفتحة العلوية للفرن ، وجهاز تفريغ يقع أسفل الفتحة السفلية للفرن ، بما في ذلك آلية تثبيت الشحن وآلية لخفض وتفريغ المنتجات ، مصادر الطاقة الحرارية للإطلاق الموجودة في قناة إطلاق النار وأجهزة عادم الغاز تتميز بأن الفرن مجهز بأدلة رأسية مثبتة في قناة إطلاق النار ، مرتبة في مجموعات على شكل مجموعة من القنوات التوجيهية متباعدة عن بعضها البعض ، بحرية احتضان الأعمدة من تثبيت واحد على الآخر بالتتابع مع تكوين أسطح كبش لوجهين متقابلين لعمود المنتجات ، بينما بالقرب من حواف الأعمدة المذكورة ، تكون الموجهات الرأسية لقنوات التوجيه المجاورة متباعدة مع بعضها البعض بتكوين فجوات بين ركائز المنتجات الكافية لحركة تدفق المبرد والمصادر الحرارية. يتم وضع الطاقات في الفجوات المتعامدة على ما سبق .7. يتميز الفرن وفقًا للمطالبة 6 ، بأن الفجوات بين جوانب قنوات التوجيه المقابلة لحواف أعمدة القفص المتكونة من أسطح كبش المنتجات تتراوح من 10 إلى 40 مم ، والفجوات العمودية عليها من 20 إلى 80 ملم. الفرن وفقًا لعنصر الحماية 6 أو 7 ، يتميز بأن الموجهات الرأسية مصنوعة في شكل قضبان رأسية من سبيكة مقاومة للحرارة ويتم تجميعها في مجموعات عن طريق أقواس أفقية تغطي القضبان من جانب واحد أو جانب آخر من القناة ، بالتناوب على طول القناة من الجانبين الذكور .9. الفرن حسب اي فقرة.6-8 ، تتميز بأن مصادر الطاقة الحرارية للحرق مصنوعة على شكل شعلات من نوع الانتشار مثبتة مع محاذاة موقع الثقوب لمخرج المبرد والفجوات بين حواف القفص الأعمدة المكونة من أسطح الكبش للمنتجات. يتميز الفرن وفقًا لعنصر الحماية 9 بأن الفرن مزود بصمامات لتنظيم تدفقات سائل التبريد ، يقع أفقياً في الفجوات بين قنوات التوجيه فوق مصادر الطاقة الحرارية. الفرن حسب اي فقرة. 6-10 تتميز بأن أجهزة تصريف الغاز مصنوعة على شكل مواسير موجودة في الفجوات بين القنوات الإرشادية مشابهة لمصادر الطاقة الحرارية. الفرن حسب اي فقرة. 6-11 ، تتميز بأن آلية تثبيت الشحن مصنوعة في شكل مجموعة من عناصر التثبيت الفردية لكل عمود منتج. الفرن حسب اي فقرة. 6-12 ، تتميز بأن آلية خفض وتفريغ المنتجات مصنوعة على شكل طاولة قابلة للدوران بالنسبة للمحور الأفقي ، مثبتة بإمكانية التردد الترددي عموديًا. الفرن وفقًا للمطالبة .13 ، يتميز بأن الطاولة الدوارة مزودة بفتحات تقع على الجانب المقابل لمحور دوران المنضدة ، ومصنوعة بإمكانية المرور عبرها ناقلات سلسلة.

الأرقام

,

,

,

,

,

,

,

,

,

نبني فرنًا لإطلاق السيراميك بأيدينا

يتم اختيار نوع الفرن بناءً على عدد المنتجات التي سيتم إطلاقها. إذا كان الحجم صغيرًا ، نصنع فرنًا 250-300 لتر. لعمل أكبر ، سوف تحتاج فرن كبيربحجم غرفة صغيرة.

الادوات

لبناء فرن صغير ، تحتاج إلى الأدوات التالية:

- أدوات الأقفال - للعمل مع المعدن. ماكينة لحام - طقم مفاتيح - ملفات - جلاخة زاوية (جلاخة زاوية) - مثقاب - مطارق.

- للعمل مع طوب fireclay والسيراميك - مطرقة البناء ، مجرفة ، قرص الماس للمجلخ الزاوية.

- وسائل الحماية الفردية. يجب استخدام جهاز التنفس الصناعي والنظارات الواقية والقفازات والملابس القطنية السميكة عند التعامل مع المطاحن الزاوية والصوف المعدني.

أمر العمل

يتكون الفرن من جسم ، وموقد ، وسقف ، وغرفة معزولة ، وغطاء.

تسلسل البناء:

- الإسكان. نختار صندوقًا معدنيًا مستطيلًا إذا تم استخدام طوب النار أو برميل معدني كبطانة ، إذا عزلنا بصوف حراري معدني.

في الهيكل الأسطواني ، يكون توزيع الحرارة متساويًا. نحن نلحم الساقين بالجسم.

- نضع إلى الجزء السفلي من بطانة الإطار، وضع أربعة عوازل خزفية من خطوط الكهرباء أو طوب النار لكل حافة - ستكون بمثابة مشاركات متداخلة.

- نحن نصطف الجدران والسقف. من الأفضل وضع طوب النار على الهاون. نستخدم صوف الكاولين أو البازلت عالي الكثافة. نقوم بلف الأسطوانة من قطعة من الصوف القطني في عدة طبقات لتجنب اللحامات - جسور فقدان الحرارة. اربط على الجدران بحبل الأسبستوس وأزرار السيراميك. حواف الجزء العلوي للعزل ملفوفة للخارج ، وهذا سوف يغلق ويعزل الحرارة مفاصل الغطاء والجسم.

- سوف نتداخل في المشاركات.

مع الوزن الكبير للمنتجات ، نستخدم البناء الجاف من طوب النار إلى التداخل ، مع وزن صغير - بلاط خزفي بأحجام مناسبة.

- نقوم بتثبيت الموقد. يمكن شراؤها من متاجر إمدادات الغاز. القوة أفضل لالتقاط ما لا يقل عن 2 كيلووات (يعتمد على فقدان الحرارة وحجم الهيكل).

- نحفر ثقبًا للموقد أسفل الجسم والبطانة. يجب ألا يلمس اللهب المنتجات ، فهذا هو المبدأ الأساسي لوضع الفوهة. إن وضع الفوهة أفقيًا يجعل الضبط والصيانة أسهل.

- نقوم بعزل غطاء الهيكل. لتقليل فقدان الحرارة ، نقوم بعزل الهيكل بأكمله عن الخارج.

- نترك فتحة في الغطاء لخروج منتجات الاحتراق والتحكم في العملية. نحن نقدم صمام للتحكم في درجة الحرارة.

- لأخذ بيانات عن درجة الحرارة داخل الفرن ، نقوم بتركيب مزدوج حراري لميزان حرارة إلكتروني.

الفرن جاهز. يتم إجراء تشغيل اختباري. إذا تم استخدام الطوب مع طوب النار ، فيجب أولاً تجفيف الفرن بطريقة لطيفة.

كيف تطلق السيراميك؟

من أجل إشعال السيراميك بشكل صحيح ، من المهم مراقبة نظام درجة الحرارة في الفرن. يتم إطلاق النار على ثلاث مراحل:

- تبخر الرطوبة. يتم تسخين المنتجات حتى 250 درجة مئوية والوقوف عند تلك الدرجة.

- يتوهج حتى 900 درجة مئوية في فرن مغلق. يحدث تلبيد الطين.

- تبريد تدريجي.

لا يجب أن تطور الأفران درجة الحرارة المطلوبة فحسب ، بل يجب أن تسمح أيضًا بتنظيمها. يجب أن يكون التصميم بسيطًا قدر الإمكان، تحميل وتفريغ المنتجات - سهل.