Alle faser af skumplastproduktionsteknologien overvejes. Det nødvendige udstyr til fremstilling af dette materiale er angivet på listen. Der gives anbefalinger, som du helt sikkert skal sætte dig ind i, før du køber.

Mange af os har mødt polystyrenskum mere end én gang, prøvet det ved berøring, lavet noget af det, brugt det i byggeriet til forbedring af hjemmet. Imidlertid ved ikke alle, hvad teknologien til fremstilling af skumplastik er, hvad er dens funktioner.

Mærkeligt nok, men i produktionen af dette materiale er der ikke noget super kompliceret. Og det er bemærkelsesværdigt, at der nu er kommet en masse ekspanderet polystyren af lav kvalitet på markedet, hvilket er lavet uden at tage hensyn til de relevante regler og forskrifter.

Nogle håndværkere formår at skabe en lille produktionslinje selv i en almindelig garage. Ja, vær ikke overrasket.

Og dette skal tages i betragtning ved køb - ikke alle Vasya Pupkins overholder nøje de foreskrevne teknologiske standarder. Og hvilke standarder kan der være i garagen?

Hvordan fremstilles styrofoam

Tidligere talte vi om, hvad ekspanderet polystyren er. Husk at dette materiale består af adskillige celler fyldt med luft. Dette betyder, at fremstillingsprocessen skal omfatte skumning af materialet.

Og der er: skumningsprocessen er en af de vigtigste i produktionen af ekspanderet polystyren.

Dette er dog ikke alt.

Stadier af skumproduktionsteknologi

Processen inkluderer typisk:

1. Skummende. I løbet af denne proces placeres råmaterialet i en speciel beholder (skummiddel), hvor granulaterne under påvirkning af tryk (der anvendes en dampgenerator) øges ca. 20-50 gange. Operationen udføres inden for 5 minutter. Når pillerne har nået den krævede størrelse, slukker operatøren dampgeneratoren og aflader skummet fra beholderen.

2. Tørring af det opnåede granulat. På dette stadium er hovedmålet at fjerne overskydende fugt tilbage på granulatet. Dette gøres ved hjælp af varm luft - den ledes nedenfra og op. På samme tid rystes granulaterne for bedre tørring. Denne proces varer heller ikke længe - ca. 5 minutter.

3. Stabilisering (sporing). Granulatet placeres i siloer, hvor ældningsprocessen finder sted. Processens varighed - 4. 12 timer (afhænger af omgivelsestemperaturen, størrelsen af granulerne).

Vigtig note: teknologien til produktion af ekspanderet polystyren kan udelukke 2. trin (tørring). I dette tilfælde varer stabilisering (strøelse) længere - op til 24 timer.

4. Bagning. Dette trin i produktionen af skum kaldes ofte støbning. Bundlinjen er at forbinde de tidligere opnåede granuler. For at gøre dette placeres de i en speciel form, hvorefter granulatet sintres under tryk og under påvirkning af vanddampens høje temperatur. Varer cirka 10 minutter.

5. Modning (aldring). Målet er at befri de opnåede ark ekspanderet polystyren fra overskydende fugt samt fra de resterende indre spændinger. Til dette placeres arkene et tomt sted i produktionsværkstedet i flere dage. I nogle tilfælde kan modning tage op til 30 dage.

6. Skæring. De producerede blokke af polystyren placeres på en speciel maskine, hvorpå blokke skæres i ark med passende tykkelse, længde og bredde.Denne fremstillingsproces udføres ved hjælp af nichrome strenge opvarmet til en bestemt temperatur. Følgelig udføres både vandret og lodret skæring af blokke.

Sådan fremstilles styrofoam.

Selvfølgelig efter de nævnte 6 faser, 7. etape - behandling af de resterende skrot... Som et resultat blandes de med andre granulater, som derefter gennemgår de samme processer - sintring, ældning.

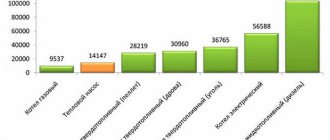

Udstyret, der anvendes til produktion af ekspanderet polystyren, vises i form af en tabel:

Metode til tørskumning af polystyren

Opfindelsen har til formål at øge produktiviteten af processen og skumningshastigheden af PSV-polystyren. Det tekniske resultat opnås ved, at fremgangsmåden til tørskumning af polystyren inkluderer kortvarig opvarmning af PSV-granulater i luft, efterfølgende kortvarig udsættelse for vakuum på de opvarmede granuler, efterfølgende afkøling af granulerne under vakuum under temperaturerne i det viskøse -flow tilstand af polystyren, og efter afkøling, vakuum fjernelse. Tør opvarmning af PSV-granulater udføres i en forseglet beholder fyldt med varm luft. I dette tilfælde dannes der et vakuum ved at pumpe luft ud fra en forseglet beholder. Afkøling af granulatet udføres hovedsageligt på grund af stråling af granulernes termiske energi. 2 c.p. f-ly, 3 dwg

Metoden til tørskumning af PSV-polystyren henviser til teknologien til opnåelse af granulært polystyrenskum til konstruktion.

Ekspanderede polystyrengranulater fås fra rå polystyrengranulat PSV (skumopslæmningspolystyren) produceret af den kemiske industri. Rå granulater er mættet med molekyler af det lavkogende produkt isopentan med et kogepunkt på 28 ° C. Når granulerne opvarmes, passerer polystyren af granulatet gradvist i en viskøs-flydende tilstand, og isopentan koger og udvider granulatmaterialet ved tryk af dets dampe; skumdannelse (hævelse) af polystyren forekommer. Teknologien bruger en temperatur på ca. 100 ° C; det er et naturligt forhold til kogepunktet for vand og til temperaturen af vanddamp ved normalt atmosfærisk tryk. Rå granulater er små i størrelse: hovedsageligt fra 0,5 til 2,0 mm, og når de opskummes, formere de sig i volumen. Støbte varmeisolerende produkter i form af plader og segmenter er fremstillet af opskummet granulat, og granulat tilsættes til beton som et let aggregat for at opnå polystyrenbeton - et lavt varmeledende, let og tilstrækkeligt holdbart materiale til bygning af huse.

En kendt fremgangsmåde til skumning af polystyren med varmt vand [A.S. 1578020 A1, cl. В29С 67/22, publ. 07.15.90]. Denne metode giver et godt resultat med hensyn til skumningshastigheden af granulerne. Metoden er simpelt, ukompliceret og teknologisk udstyr. Fordelen ved fremgangsmåden er muligheden for at opnå en lav skumningshastighed af polystyren ved en vandtemperatur under 100 ° C med kontrolleret produktion af produkttætheder i området fra 200 til 20 kg / m3. Ulempen ved denne metode er de såkaldte "våde processer" (anvendelse af vand, vandfordampning, behovet for at tørre granulerne). Desuden skal granulaterne opnået ved denne metode ikke kun tørres, men også opbevares efter tørring i op til 24 timer i et luftmiljø med normal temperatur og fugtighed for at fjerne vakuumet i dem, ellers bliver de let fladtrykt under mekanisk belastning. Indtil nu har det ikke været muligt at skabe højtydende teknologisk udstyr, der implementerer denne metode, derfor bruges metoden i øjeblikket ikke til produktion.

En kendt fremgangsmåde til skumning af polystyren PSV i et miljø med varmt vanddamp [A.S. 1458244 A1, cl. В29С 67/20, publ. 15/02/89]; denne metode er meget brugt i byggebranchen.Ved denne fremgangsmåde opnås opskummet polystyrenskumgranulat med en massefylde på 8 kg / m3 og derover. Industrien producerer skummidler med lille og stor produktivitet. Ulempen ved denne metode er de såkaldte "våde processer" (brug af vand, dannelse af damp fra det, behovet for at tørre det resulterende materiale). Derudover skal granulaterne opnået ved denne metode ikke kun tørres, men også opbevares efter tørring i op til 24 timer i luft ved normal temperatur og fugtighed for at fjerne vakuumet i dem, ellers flades de let ud under mekanisk belastning. Processen kræver dannelse af en betydelig mængde varm damp, der bruger en stor mængde termisk energi.

Den virkelige ulempe ved fremgangsmåden er meget hurtig skumning i zonen med produktdensiteter fra 200 til 20 kg / m3, hvilket gør det vanskeligt at opnå et produkt med en given densitet i dette interval. Dette forstærkes af manglende evne til hurtigt at bestemme densiteten af det resulterende produkt under denne hurtige skumningsproces, beregnet i sekunder, da bestemmelsen af tætheden af et vådt produkt kræver først at tørre sin prøve i flere timer.

På grund af det faktum, at en betydelig mængde granulært ekspanderet polystyren bruges som et letbetonaggregat, er det i teknologien med polystyrenbeton vigtigt at forenkle og reducere omkostningerne ved teknologi, reducere energiforbruget og reducere massefylden af granulat polystyrenskum for at reducere omkostningerne ved polystyrenbetonprodukter.

Den kendte metode, taget som en prototype af opfindelsen, A.S. 680628, MKI3 B29D 27/00, publ. 25.08.1979 og en anordning til tørskumning af polystyren med varm luft. I dette tilfælde kræves hverken varmt vand eller varmt vanddamp, tørring af de opskummede granulater og lang eksponering er ikke påkrævet, fordi vakuumet i dem fjernes under skumningsprocessen. Følgelig kræves mindre behandlingsudstyr, energiomkostninger reduceres, produktionsplads spares osv. Skumning er glattere end skumning med damp, og dette er fordelagtigt, når man opnår et produkt med øget densitet. Det er let at reducere skumhastigheden ved at sænke lufttemperaturen. Tørskumning giver dig mulighed for hurtigt at kontrollere produktets aktuelle tæthed under processen og justere det rettidigt. Imidlertid tager tørskumning 3-4 gange mere tid end vådskumning, og en stigning i lufttemperatur fører til smeltning af granulatet. Det er heller ikke muligt at fremstille granulært polystyrenskum med en densitet under 16 kg / m3.

Forfatteren af den foreliggende opfindelse har studeret metoden til tør hævelse af polystyren i lang tid, udvikling og fremstilling af tørluftekspanderingsmidler, videnskabelige og tekniske rapporter har statsregistrering, patenter for tørluftekspanderingsmidler er opnået . Ekspanderingsmidler fremstillet af forfatterens virksomhed er mere avancerede, den minimale tæthed af det ekspanderede produkt, der opnås med disse ekspansionsmidler i processen med en enkelt kontinuerlig ekspansion når 10 kg / m3. Udtrykkene skumdannelse og hævelse betragtes i øjeblikket ifølge de seneste publikationer utvetydigt. Udtrykket skummende er mere almindeligt, derfor er det han, der bruges yderligere. Undervejs i processen er processerne med skumning af polystyren med varmt vand og varm damp blevet undersøgt. Det blev konstateret, at skumning med varmt vand og varmt vanddamp giver et produkt med en minimum tæthed på 15 kg / m3. Og kun sekundær skumning af et allerede skummet produkt efter tørring og daglig ældning gør det muligt at opnå en densitet på 8 kg / m3.

Dette forklares som følger. Damptrykket af isopentan ved 20 ° C (293 K) er 79 kPa, hvilket er mindre end trykket fra den omgivende luft (teknisk atmosfære 98 kPa, fysisk atmosfære 101 kPa).Ved opvarmning til 100 ° C vil damptrykket stige lidt. Desværre er der ingen data om dampen af isopentan ved en temperatur på ca. 100 ° C. Hvis isopentan var en gas ved denne temperatur, ville dens tryk stige, når det opvarmedes fra 20 ° C (293K) til 100 ° C (373 ° C) 373/293 = 1,27 gange og nåede 79 1,27 = 100, 33 kPa. Dette er tæt på atmosfærisk tryk, dvs. det sprængende overtryk ville ikke overvinde polymerens modstand. Sandsynligvis er isopentans damptryk stadig noget højere end atmosfærisk tryk, derfor er granulatet i virkeligheden stadig skum, selvom det ikke er meget aktivt i slutningen af processen - i området med lave produkttætheder.

Formålet med opfindelsen er at skabe en teknologi til fremstilling af granulært polystyrenskum ved tørskumning til opnåelse af et produkt med minimal densitet med en minimal varighed af processen, hvilket svarer til den maksimale produktivitet af teknologien.

Dette mål opnås ved, at PSV polystyren ved fremgangsmåden til tørskumning opvarmes i kort tid og derefter kortvarigt udsættes for vakuum, hvorefter det afkøles uden at fjerne vakuumet og efter afkøling af granulatet under temperaturerne i viskøs strømningstilstand af polystyren, fjernes vakuumet.

Tør opvarmning af granulater udføres i en forseglet beholder fyldt med varm luft, og vakuum dannes ved at pumpe luft ud af beholderen.

Afkøling af granulatet udføres hovedsageligt på grund af stråling af granulernes termiske energi.

Som et resultat af eliminering af det eksterne atmosfæriske modtryk realiseres isopentans damptryk så meget som muligt - i den maksimale mangfoldighed og maksimale skumningshastighed af granulerne. Forøgelsen (skumdannelse) af granulerne fortsætter, indtil dampen af isopentan, som falder på grund af dets ekspansion og delvis diffusion fra granulatet, afbalanceres af de elastiske modsatte belastninger af granulatmaterialet. I dette tilfælde hjælper den minimale varighed af opskumningsprocessen med at reducere tabet af henholdsvis isopentan, den maksimale ekspansionshastighed. Desuden er konservering af den maksimalt mulige mængde isopentan afgørende for støbningsteknologien af ekspanderede polystyrenprodukter, hvor støbningen af produkter udføres ved sekundær skumning af ekspanderet polystyrenkorn på grund af resterende isopentan og luft, der er trængt ind i granulatet. .

Afkøling af granulerne fikser strukturen af granulatmaterialet, og virkningen af vakuumet under afkøling af granulatet tillader ikke dem at krympe, på grund af hvilken den øgede størrelse af granulatet bevares, selv efter at vakuumet er fjernet.

Et fald i densiteten af produktet og en forøgelse i produktiviteten af processen vil føre til et fald i omkostningerne ved granulært polystyrenskum og til fuld realisering af alle de angivne fordele ved PSV tørskumningsprocessen.

Figur 1 viser et fotografi af granulater opnået ved forskellige metoder:

- den øverste række af granulater opnås ved den traditionelle metode til skumning af rå polystyrenkorn i et miljø med varmt vanddamp (over spejlet med kogende vand)

- den midterste række af granulater opnås ved at skumme rå polystyrenkorn i kogende vand

- den nederste række af granuler opnås ved den foreslåede metode til tørskumning af rå polystyrenkorn (tør opvarmning i varm luft med efterfølgende evakuering).

Figur 2 viser et fotografi af en laboratorieindretning til implementering af den foreslåede metode på et enkelt granulat, der er markeret med position 1, i en position, når granulatet er i opvarmningszonen.

Figur 3 viser et fotografi af en laboratorieindretning til implementering af den foreslåede metode på et enkelt granulat, der er markeret med position 1, når granulatet fjernes fra opvarmningszonen til afkøling.

Enheden tillader opvarmning af en separat PSV-pellet placeret på en udtræksbakke i varm, tør luft. Varmelegemet er lavet i form af et beslag, der dækker et rum på ca. 50 cm3 omkring pillebakken.

Pelletsvarmeren er anbragt i et aftageligt glasdæksel, som det kan ses på fotografierne, er enheden forseglet med en forbindelse til en vakuumpumpe. Varmelegemet styres automatisk af en elektronisk enhed, der giver dig mulighed for at indstille og opretholde den forudindstillede varmertemperatur inden for visse grænser.

Forsøgseksperimenter i temperaturområdet 100 ... 125 ° C indstiller den optimale temperatur til varmeapparatets eksperiment 115 ° C, dette svarer til en lufttemperatur i området med kornplacering på ca. 105 ° C (målt ved en anden enhed). Efter opvarmning af enheden blev et PSV-granulat med en diameter på 1,6 mm anbragt på den udvidede bakke, og en glasdæksel blev installeret. Bakken med pelleten blev skubbet ind i varmeapparatet i et bestemt tidsrum, beregnet i hele minutter. Efter en forudbestemt tid, fx et minut, blev vakuumpumpen tændt i 20 sekunder, derefter blev bakken med granulatet trukket ud af varmelegemet til afkøling i 10 sekunder uden at fjerne vakuumet, hvorefter vakuumpumpen blev drejet af. Efter 20 sekunder faldt vakuumet spontant, glasdækslet blev fjernet, granulatet blev fjernet fra bakken, og dets diameter blev målt i et optisk mikroskop med en tyve gange forstørrelse med en måleskala.

Afkøling af granulatet i vakuum sker på grund af stråling af termisk energi, fordi der er ingen kølevæske. Derfor afkøles også hurtigt uden luftens varmeisolerende effekt. Det blev tidligere fastslået ved yderligere eksperimenter, at strukturen af polystyrengranuler bliver ret stiv allerede ved 80 ° C.

Det næste PSV-granulat med samme diameter gik gennem den samme cyklus med en opvarmningstid et minut længere med de samme procesparametre. Alle data og eksperimentelle resultater blev logget.

Til sammenligning blev der i den samme proces med enkelt granulat af samme størrelse fra den samme PSV-prøve skummet udført i varm tør luft uden at påføre vakuum på den samme laboratorieindretning og skumning af granulerne på en maskebakke over et spejl kogende vand i et beholderdækket låg (hvilket svarer til den traditionelle hævelse med damp).

De originale og udvidede perler blev lagt i rækker og fotograferet sammen med en lineal på millimeterskala, figur 1, som muliggør visuel vurdering af resultaterne og endda måling af perlernes diametre. Men selv uden målinger er den resulterende positive effekt tydelig.

På den øverste række er der dampskummet granulat; det er klart, hvor hurtigt PSV-granulat skumede i det første minut. Derefter stiger deres størrelse langsomt og når et maksimum på 4. minut. Yderligere er der et fald i granulatens diameter - ødelæggelse. Dette skyldes tabet af ekspanderingsmidlet, isopentan, af granulerne på grund af diffusion.

I den midterste række er der granulater skummet i varm tør luft uden vakuum. Det kan ses, at granulaterne skummer langsommere end i et dampmiljø, i det 5. minut når de deres maksimale størrelse, men mindre end den maksimale granulatstørrelse i tilfælde af dampskumning, så falder granulaternes størrelse på grund af tab af isopentan. Det er relevant at sige, at et fald i skumningshastigheden af granulat let og inden for et bredt område opnås ved at sænke temperaturen på varmeapparatet.

Den nederste række indeholder granuler efter skumning med den samme enhed i et varmt luftmiljø ved den samme indstillingspunktstemperatur ved hjælp af et vakuum. Det kan ses, at skumdannelse i dette tilfælde sker hurtigere og i større grad.Naturligvis er skumhastigheden og hastigheden i dette tilfælde let og inden for brede grænser reguleret af opvarmningstemperaturen og evakueringsgraden.

De givne oplysninger beviser, om metoden er gennemførlig, og muligheden for at nå det fastsatte mål.

1. Fremgangsmåde til tørskumning af suspenderet skum polystyrengranulat, herunder at holde granulatet i et varmluftmiljø, kendetegnet ved, at de efter en kort opvarmning af granulatet udsættes for et kort vakuum, derefter afkøles de uden at fjerne vakuumet. og efter afkøling af granulatet under temperaturerne i den viskøse tilstand af polystyren fjernes vakuumet ...

2. Fremgangsmåde ifølge krav 1, kendetegnet ved, at tør opvarmning af granulerne udføres i en forseglet beholder fyldt med varm luft, og vakuumet dannes ved at pumpe luft ud af beholderen.

3. Fremgangsmåde ifølge krav 1, kendetegnet ved, at afkøling af granulatet hovedsagelig udføres ved stråling af granulernes termiske energi.

Skumproduktionsteknologi påvirker direkte kvaliteten

Som vi sagde ovenfor, er markedet nu fyldt med en betydelig mængde materiale af lav kvalitet. Det kan produceres i garager, en slags lager.

Men det største problem er ikke, hvor materialet er lavet (selvom miljøet også påvirker kvaliteten), det største problem er ikke at følge alle reglerne for fremstilling af skum.

Hvilke afvigelser kan der være fra den korrekte produktion af polystyrenskum?

Den mest varierede - lige fra granulering af lav kvalitet til slutning med dårlig, unøjagtig skæring af skumblokke i ark.

Nogle kloge mennesker udfører ikke som sådan stabilisering, aldring. Produktionshastigheden af ekspanderet polystyren er ekstremt vigtig for dem.

"Jo mere - jo bedre - tjener vi flere penge!"

På grund af dette forværres skumets egenskaber kraftigt:

- den kan vise sig at være skrøbelig, skrøbelig,

- granulater kan være dårligt forbundet med hinanden,

- tætheden kan være ujævn.

Det kan også skyldes defekt udstyr af lav kvalitet, der blev brugt til produktion - skummere, tørretumblere, kompressorer, dampgeneratorer osv.

Og videre vigtigt øjeblik: med dårlige fremstillingsteknikker kan skummet have en skarp, ubehagelig lugt. Et sådant billede er muligt: de bragte helt nye ark ekspanderet polystyren hjem, lagde dem i en garage eller et andet rum osv. snart hørte de, at rummet var fyldt med en slags skarp, ubehagelig lugt.

Genbrug er den bedste måde at bortskaffe polystyrenaffald på

Er der et alternativ til at dumpe ødelagte og slidte varer på en losseplads? Sikkert. Dette er genbrug. Under forarbejdning og yderligere anvendelse mister polymermaterialer ikke deres kvaliteter, hvilket giver os mulighed for at producere produkter fra dem med samme kvalitetsniveau. Imidlertid reduceres omkostningerne ved sådanne genanvendelige materialer betydeligt.

Genbrug af plast tillader ikke kun at reducere risikoen for miljøforurening med skadelige giftige dampe, men også at forbedre din økonomiske situation, da du modtager en anstændig betaling for de leverede polymerer. Vores organisation har beskæftiget sig med indsamling af plastaffald og den videre behandling i mange år.

Selve genbrugsprocessen består af tre hovedfaser:

- bymæssig

- granulering;

- dannelse af produkter.

Vores firma har alle de nødvendige licenser og tilladelser til indsamling og behandling af genanvendelige materialer. Vi accepterer alle typer polystyrenaffald undtagen forurenede affald med metalindeslutninger og tilhører 1. fareklasse.

Konklusioner om fremstilling af skum

- Teknologien er ret enkel, men det kræver obligatorisk overholdelse af alle foreskrevne regler og forskrifter.

- Materiale (som udadtil svarer til kvalitet) kan opnås selv med betydelige afvigelser fra produktionsreglerne. Og dette bruges af "håndværk" -firmaer (dårlige mennesker).

Derfor: køb kun produkter fra pålidelige, pålidelige producenter (som overvåger kvalitet)... Kontroller leverandørerne for de relevante kvalitetscertifikater.

Nu ved du, hvordan skum fremstilles, du kender de vigtigste funktioner i produktionsteknologien, og hvilket materiale du skal foretrække. Held og lykke!

Skumplast anvendes meget bredt - det er uundværligt som varmeisolerende, efterbehandlings- og emballeringsmateriale. Hvordan er han? Hvordan udføres skumproduktion, hvilke råvarer og udstyr anvendes? Lad os finde ud af det!

Produktionsteknologi

Der er et vigtigt teknologisk øjeblik i selve ideen om at få gulvet i garagen til at ligne marmor:

- Marmormønsteret vises som et resultat af lysbrydning i en gennemskinnelig gulvbelægning. Det er klart, at der ikke er og ikke kan være et enkelt gram marmor i en tynd film, der påføres gulvet. Farve og tekstur vælges ved hjælp af tonere;

- Gulvet er modificeret polystyren. Filmen af kunstig marmor viser sig at være tynd og meget holdbar, så der er ingen grund til at bekymre sig om revner på grund af et faldende værktøj eller spor fra en bils spikede gummi.

Produktionsteknologi involverer arrangementet af marmorgulvet i garagen lavet af skum. Alt affald fra emballage, rester af polystyrenskumisolering, uanset mærke og tæthed, alt dette kan bruges til at fremstille en beskyttende og samtidig dekorativ film med efterligning af marmortekstur. Materialet påføres beton med en almindelig børste, tørrer hurtigt nok. Renovering af marmor er ret simpelt, du skal bare lave en ny mørtel og anvende den med en børste på gulvet i garagen.

Lettere og hurtigere at fremstille marmor på gulvet i en garage i et lag lak

Vigtig! Marmorgulvet skal fornyes ganske ofte, da ekspanderet polystyren med alle dets fordele har en højere termisk ekspansionskoefficient og meget lille duktilitet.

Dette betyder, at kunstige marmorfilm gradvist skalle af ved stærke ændringer i temperaturen i luft og beton, så du skal have en lille mængde materiale for periodisk at gendanne det dekorative gulv i garagen.

Hvad er isopor?

Skum inkluderer alle typer gasfyldte plastmaterialer.

Særlige træk ved materialet:

- porøs struktur, der består af lukkede celler;

- lavt tæthedsniveau

- høje lyd- og varmeisoleringsegenskaber.

Gruppen af skumplast inkluderer:

- polyvinylchloridmateriale;

- polyurethananalog;

- urinstof-formaldehyd skum;

- phenol-formaldehyd materiale;

- polystyrenanalog.

Udvidet polystyren er det mest almindelige materiale. Jeg vil beskrive dens produktion. Udvidet polystyren blev oprettet i 1951 af det tyske firma BASF. Derefter modtog han mærket "styrofoam".

Skumplast til hovedformålet er et varmeisolerende materiale. Det er 98% luft. Gassen er indeholdt i mange små, tyndvæggede polystyrenskumceller.

Hvilken slags råvarer anvendes?

Udvideligt polystyren bruges som råmateriale til polystyren:

- Det opnås ved hjælp af styrenpolymerisation af suspensionstypen.

- Processen finder sted med tilsætning af et poredannende stof, som er en blanding af isopentan og pentan. Volumenet af blandingen i materialet er 5-6%.

- Hvis skummet er beregnet til konstruktion, tilsættes 1% af et brandhæmmende middel til råmaterialet. Disse er normalt bromforbindelser.

Polystyren produceres i form af granulater. Disse sfæriske partikler behandles med antistatiske midler. De forhindrer ophobning af elektriske ladninger af materialet under dets transport.Desuden forbedrer forarbejdningen råvarernes fremstillingsevne. Polystyrenkorn på russisk betegner PSV (udvideligt polystyren).

Producenterne adskiller sig i mærker, skumtyper og råmaterialer. Før du køber materialet, skal du læse dets symbol i den tekniske dokumentation.

- EPS (udvideligt polystyren), ekspanderbar polystyren. Dette er den internationale betegnelse for granulat. FS (selvslukkende polystyren) Er en anden mulig markering.

- PSB (ophængt ikke-presset polystyrenskum) Er den russiske betegnelse for polystyren.

PSB-S (suspenderet selvslukkende polystyren) - en anden version af den russiske markering.

Efter en sådan betegnelse er der en digital indikation af materialets kvalitet efter densitet.

Hvor anvendes isopor?

Anvendelsen af skum blev bestemt af dets tekniske egenskaber. Både støbte produkter fra ekspanderet polystyren og dets knuste affald anvendes.

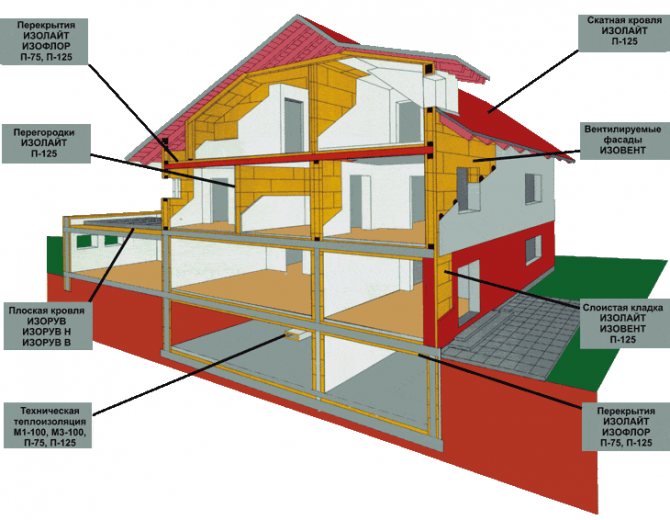

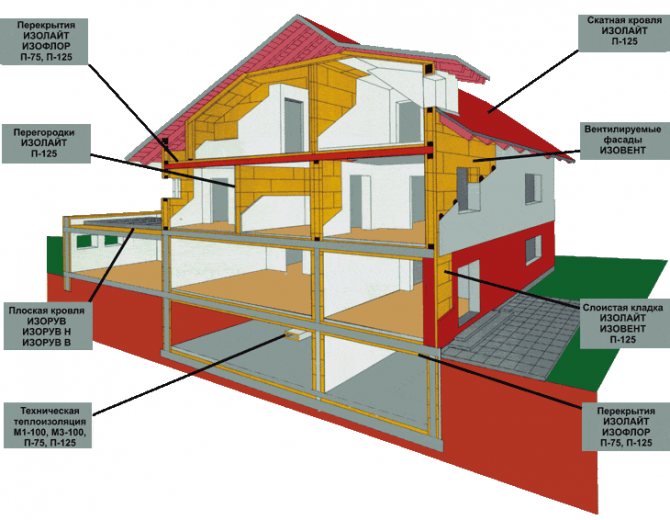

Skumplader anvendes i konstruktion:

- Til gør-det-selv-isolering af facader og indvendige bygninger.

- Til produktion af forskalling, der ikke kan fjernes.

- I sandwichpaneler.

- Som et isolerende lag inde i bærende strukturer (trelags armeret betonpaneler eller blokke, lagdelt murværk).

- Som en isolerende bund under afretningsmassen til mastik eller rulletage.

- Til varmeisolering af gulve og kældre.

- Som beskyttelse mod frysning af vejbasen.

Der anvendes også skum:

- inden for skibsbygning

- i køleanordninger;

- når du arrangerer pontoner og flydende moler;

- som emballage til mad og husholdningsapparater.

På grund af den lave pris og nem forarbejdning anvendes dekorative skumstøbte produkter nu meget:

- fodpaneler;

- loftsfliser;

- lister osv.

Sammensætningen af polystyrenbeton.

Polystyrenbeton tilhører kompositmaterialer og består af:

- Portland cement (bindemiddel),

- skummet polystyren (fyldstof),

- vand,

- luft-medrivende additiv (mikroskumningsmiddel).

Som et mikroskummiddel anvendes normalt forsæbnet træharpiks, hvoraf en lille mængde skaber luftmikrobobler i den omrørte cementpasta og derved øger blandingens volumen til 10%. Derudover har SDO egenskaberne af et overfladeaktivt middel (overfladeaktivt middel), forbedrer befugtningen af polystyrenkorn med vand og øger betonblandingens homogenitet og plasticitet.

Billigt og muntert - træbetonhus. - her er mere nyttige oplysninger.

Nogle formuleringer bruger tjæreadditiv for at forbedre materialets hydrofobe egenskaber, og polystyrenbetonkvaliteter med højere densitet bruger kvartssand som mineralsk fyldstof. Til fremstilling af alle sammensætninger anvendes cementkvalitet M400 og højere og ekspanderet polystyren i granulater med en diameter på 2,5-10 mm. Det er tilladt at bruge genbrugt knust polystyren som økonomi.

Beton i polystyren derhjemme, video:

Produktion af skumplader

Skumproduktionsteknologi inkluderer følgende faser:

- Indledende skumning af råmaterialer;

- Ældning af granulater;

- Deres sidste skumdannelse;

- Sintring af ekspanderet polystyren i plader.

Mættet damp bruges som varmebærer i produktionen af skum.

Forskumning af granulater

Forskumning af råmaterialer — dette er det vigtigste trin i produktionen af ekspanderet polystyren. Det påvirker kvaliteten af det endelige produkt:

- Ilægning af granulat i forskummeren... Før det bestemmes deres krævede volumen.

- Dampforsyning... Den leveres ved et tryk på 4-6 bar.

- Skummende granulater... Samtidig øges de i volumen mange gange.

- Stop damp... Dette sker, når granulerne når et volumen på en kubikmeter.

- Aflæsning af forskummeren... Pneumatisk afgivelse af det skummede granulat til tørretumbleren og derefter til holderbakken.

Produktionen af skumkvaliteter med forskellig tæthed er påvirket af:

- råvarekvalitet, da polystyrenkorn har forskellig fraktionering;

- volumenet af de fyldte granulater

- dampkarakteristika;

- det samlede volumen af allerede opskummet granulat.

Densiteten af materialet påvirkes også af den tid, det er i forskummeren:

- Hvis tidsperioden er for langså begynder granulatet at knække. Derfor stiger densiteten.

- Hvis skumningsperioden er kort, så vil skummet have en signifikant variation i dens densitet. Derfor skal du reducere temperaturen ved at tilføre en lille mængde luft og reducere strømforsyningen til forskummeren.

Til fremstilling af lette kvaliteter af ekspanderet polystyren (8-12 kg / m³) anvendes gentagen skumning. De piller, der skal ilægges en anden gang, skal være godt mættet med luft.

Aldringstiden for råmaterialer før genopskumning skal være 11-24 timer. Jo mindre granulerne er, desto kortere skal deres modning være.

Tørring og konditionering af skummede råmaterialer i modningskassen

- De opskummede råmaterialer tørres i tørretumblere. Til dette tilføres varm luft til dem gennem et perforeret panel. Dens temperatur er + 30-35 ° C. Pillerne afkøles derefter.

- Det forskumede råmateriale udsættes for et let vakuum. Derfor er pellets følsomme over for ændringer i miljøet. For at fjerne intern belastning fra dem blæses de ud af en blæser i opbevaringsbakken. Der stabiliseres råmaterialerne.

- Baseret på mærket af anvendte råvarer kan konditioneringstiden være fra 11 til 24 timer.

- Den omgivende temperatur, når pillerne holdes, skal være + 16-20 ° C. Hvis det er lavere, skal konditioneringsvarigheden forøges. Om sommeren ved temperaturer over +20 ° C bør holdeperioden reduceres.

Når de skummede granulater leveres til siloerne, øges deres tilsyneladende tæthed på grund af deres kollisioner med transportørens indvendige vægge. Denne stigning i densitet skal tages i betragtning ved bestemmelse af skummende parametre.

På det tidspunkt, hvor granulatet holdes, på grund af det faktum, at trykket inde i kuglerne er mindre end atmosfærisk tryk, kommer luft ind i dem. Pentan og vand presses ud af råmaterialet, indtil det stabiliserer sig.

Modtagelse

Industriel produktion af polystyren er baseret på radikal polymerisation af styren. Der er 3 hovedmåder at få det på:

Emulsion (PSE)

Den mest forældede metode til opnåelse, ikke brugt i vid udstrækning i produktionen. Emulsionspolystyren opnås som et resultat af styrenpolymerisationsreaktion i en vandig opløsning af alkaliske stoffer ved en temperatur på 85-95 ° C. Denne metode kræver styren, vand, et emulgator og en polymerisationsinitiator. Styren oprenses oprindeligt fra inhibitorer: treblytil-pyrocatechol eller hydroquinon. Vandopløselige forbindelser, hydrogendioxid eller kaliumpersulfat anvendes som initiatorer til reaktionen. Salte af fedtsyrer, baser (sæbe) og sulfonsyresalte anvendes som emulgatorer. Reaktoren fyldes med en vandig opløsning af ricinusolie, og under grundig blanding indføres styren og polymerisationsinitiatorer, hvorefter den resulterende blanding opvarmes til 85-95 ° C. Monomeren opløst i sæbemicellerne begynder at polymerisere fra emulsionsdråberne. Som et resultat dannes polymer-monomerpartikler. På scenen med 20% polymerisering forbruges micellær sæbe til dannelse af adsorberede lag, og processen fortsætter derefter inde i polymerpartiklerne. Processen slutter, når det frie styrenindhold er mindre end 0,5%. Endvidere transporteres emulsionen fra reaktoren til udfældningstrinnet for yderligere at reducere den resterende monomer, for dette koaguleres emulsionen med en opløsning af natriumchlorid og tørres, hvorved der opnås en pulverformig masse med en partikelstørrelse på op til 0,1 mm .Rester af alkaliske stoffer påvirker kvaliteten af det resulterende materiale, da det er umuligt at eliminere fremmede urenheder fuldstændigt, og deres tilstedeværelse giver polymeren en gullig farvetone. Denne metode kan bruges til at opnå polystyren med den højeste molekylvægt. Polystyren opnået ved denne metode har forkortelsen PSE, som findes i teknisk dokumentation og gamle lærebøger om polymere materialer.

Affjedring (PSS)

Suspensionsmetoden til polymerisation udføres i en batch-tilstand i reaktorer med en omrører og en varmefjernende kappe. Styren fremstilles ved at suspendere det i kemisk rent vand ved anvendelse af emulsionsstabilisatorer (polyvinylalkohol, natriumpolymethacrylat, magnesiumhydroxid) og polymerisationsinitiatorer. Polymerisationsprocessen udføres med en gradvis stigning i temperatur (op til 130 ° C) under tryk. Resultatet er en suspension, hvorfra polystyren isoleres ved centrifugering, derefter vaskes og tørres. Denne fremgangsmåde til fremstilling af polystyren er også forældet og er mest egnet til fremstilling af styrencopolymerer. Denne metode anvendes hovedsageligt til produktion af ekspanderet polystyren.

Blokering eller bulk (PSM)

Der er to ordninger til produktion af polystyren til almindelig brug: fuld og ufuldstændig omdannelse. Termisk polymerisation i løs vægt ifølge et kontinuerligt skema er et system med 2-3 søjlereaktorer forbundet i serie med omrørere. Polymerisation udføres i trin i et benzenmiljø - først ved en temperatur på 80-100 ° C og derefter på et trin på 100-220 ° C. Reaktionen stopper, når graden af omdannelse af styren til polystyren er op til 80-90% af massen (med metoden til ufuldstændig omdannelse bringes graden af polymerisation til 50-60%). Uomsat styren-monomer fjernes fra polystyrensmelten ved evakuering, hvilket reducerer indholdet af resterende styren i polystyren til 0,01-0,05%, og ureageret monomer returneres til polymerisation. Polystyren opnået ved blokmetoden er kendetegnet ved høj renhed og stabilitet af parametre. Denne teknologi er den mest effektive og har praktisk taget intet spild.

Hvordan vælger jeg udstyr til produktion af ekspanderet polystyren?

Hvis du beslutter dig for at lave din egen styrofoam, skal du vælge det rigtige udstyr til værkstedet. Vælg komponenterne i produktionsudstyr baseret på mængden af produkter, du planlægger.

For eksempel, hvis den krævede mængde materiale ikke er mere end 1000 kubikmeter pr. Måned, har du brug for en linje med en kapacitet på 40 kubikmeter pr. Skift. Hun vil være i stand til at give dette volumen skum.

Bemærk, at den anslåede linjekapacitet muligvis ikke svarer til den reelle. Det afhænger af følgende punkter:

- Den vigtigste faktor - råvarernes oprindelse: importeret eller indenlandsk. På russiske pellets kan produktiviteten falde en smule.

- Anden nuance - den grad af skum, som du vil producere. Så PSB-12 ekspanderet polystyren har en densitet på mindre end 12 kg pr. Kubikmeter. Derfor kan det kun opnås ved dobbelt skumning. Dette reducerer linjens ydeevne.

Det er bedre at vælge udstyr til produktion af skum, som har en høj ydeevne. Det er ikke værd at betjene en strømforsyningsledning på grænsen af dens kapaciteter, den kan snart mislykkes.

Hvordan vælger jeg en dampgenerator?

Dampkilden er en dampgenerator (dampkedel). Dets mindste kapacitet skal være 1200 kg pr. Skift. Det tilrådes dog at købe en dampkedel med en højere kapacitet. Dette vil gøre det muligt yderligere at forbedre udstyrets ydeevne.

Letvægtsbeton

Vi tilbyder dig et præskumningsmiddel, også kaldet et skummiddel til polystyrenkorn!

Styrofoam kugler (polystyrenkorn)ansøge:

- i isolering af fundamentplader og vægge;

- i produktionen af polystyrenbeton;

- i form af et stødabsorberende sengetøj

- til installation af tagdækning med en flad hældning;

- til blandinger med beton eller cement med skumkrummer;

- til varmeisolering af grøftrør;

- til fremstilling af cement-sandbelægning;

- som det bedste fyldmateriale til vægge med en luftspalte.

Hvor ellers anvendes ekspanderede polystyrenperler?

- Udvidet polystyrenbeton.

- Blokke med skumflis.

- Betongulv med skum.

- Beton med skumflis.

- Påfyldning af gulvet med skumflis.

- Rammeløse møbler.

- Fyldstof til puder.

- Sædeudfyldning.

- Bagstol fyldstof.

- Fyldstof til legetøj.

- Fyldstof til gravide kvinder.

- Udstyr til fremstilling af skammler.

- Blokke med skumflis.

- Betongulv med skum.

- Beton med skumflis.

- Påfyldning af gulvet med skumflis.

- Fyldstof til rammeløse møbler.

Vigtige indikatorer for holdbarheden af den udvidede polystyren service er:

- - granulatets diameter skal være fra 1 til 8 mm, og de maksimale afvigelser i lineære dimensioner skal være mindre end 0,5 mm

- - tætheden af dækningen af det fyldte rum (fra 8 til 30 kg / m3)

- - korrekt geometrisk form og farve (sfæriske hvide kugler)

- - trykstyrke med lav sandsynlighed for deformation (0,005 - 0,026 kg / cm2)

- - lav varmeledningsevne for tørre granulater ved en temperatur på 25 ° C (0,053 - 0,036 W / mxK).

Kuglerne (smuler) pakkes i polyethylenposer med et volumen på 0,25 - 1 m3. Varmeisolering med skumflis betragtes som den mest pålidelige kuldebestandige metode til varmeisolering af gulve, vægge eller tage.

- - lydisolering (granulater har en ru overflade, som dårligt udfører lydvibrationer);

- - varmeisolering (fuld fyldning af luftpuden med små granulater på det sted, der skal isoleres, fjerner koldbroer)

- - afskrivningskapacitet (når de klemmes, mister ikke kuglerne deres struktur og tager hurtigt deres tidligere form)

- - enkelhed i arbejde og transport (har en lav vægt og fylder den nødvendige plads så meget som muligt)

- - ydelse (driftstemperaturområde fra -190 ° C til + 87 ° C)

- - lugtfri og forårsager ikke allergiske reaktioner

- - fugtbestandighed (mangel på absorberende egenskaber)

- - rentabilitet (relativt lave priser på produktet og muligheden for at sænke priserne på andre materialer på grund af blandingsopløsninger med skumkrummer).

- - miljøvenlighed (materialet er giftfrit og sikkert for mennesker)

Vi tilbyder en moderne illustreret praktisk vejledning til teknologer til produktion af ekspanderede polystyrenkugler. Sættet indeholder 2 bøger. Komplette teknologiske regler for produktion af ekspanderede polystyrenkugler. Omfattende information om produktionsteknologi baseret på vores egen praktiske erfaring. Og erfaring er en stærk ting! - Materialet præsenteres i en yderst forståelig form på et simpelt og forståeligt menneskeligt sprog; - uden tomme sætninger og anden boltologi; - uden formler og videnskabelige udtryk - kun specifikke og nyttige praktiske råd, som bekræftes af farvebilleder fra praksis - komplette teknologiske regler for produktion af ekspanderede polystyrenkugler - værdifuld information om alle ingredienser til produktion af ekspanderet polystyrenkorn; - skummende tilstande - temperaturforhold - alle finesser og hemmeligheder ved produktionen af ekspanderede polystyrenkugler - advarsel mod fejl - en masse nyttige og konstruktive råd til producenten af skumkugler. Alt "tygges" til mindste detalje med fotografiske materialer. Alle finesser og hemmeligheder ved produktionen af skumkugler. Minimum af teori er det maksimale med praksis. "Og erfaring, søn af vanskelige fejl." Du skal betale for viden. Ellers bjerge af defekte produkter !!!

Det næste trin i udviklingen kan være produktionen af skumplader.Ud over produktionen af ekspanderede polystyrenplader er der mulighed for at udvikle relaterede områder på en allerede oprettet produktionsbase, såsom permanent forskalling fra ekspanderet polystyren, fremstilling af dekorative elementer til færdiggørelse af bygninger og lokaler, fremstilling af forskellige emballager , fremstilling af vægblokke af polystyrenbeton, facadetermopaneler, alle disse områder kan implementeres med basisudstyr til produktion af ekspanderet polystyren, hvilket tilføjer det nødvendige udstyr i retningen.

Kontaktperson: Vladimir Petrovich. Få mere at vide på vores hjemmeside.

Produktion

Polyfoam kan fremstilles af granulat i forskellige størrelser og oprindelse. Der findes kvaliteter med forskellig tæthed og tykkelse på markedet, så tag dette i betragtning, når du køber materialet.

Når du vælger udstyr til produktion af ekspanderede polystyrenplader, skal du tage højde for dets type, ydeevne, fuldstændighed og automatiseringsniveau. Dette påvirker direkte volumen og kvalitet af det producerede materiale.

Videoen i denne artikel hjælper dig med bedre at forstå emnet. Hvis noget forbliver uklart for dig, skal du stille spørgsmål i kommentarerne.

- Udvidet polystyrenskum... Råmaterialer placeres i en speciel beholder, hvor materialet behandles med damp af lavkogende væsker. Som et resultat af skumning ekspanderer granulatet i volumen fra 20 til 50 gange. Efter at have nået det krævede niveau af granuler, stopper dampstrømmen, og arbejdsmaterialet fjernes fra tanken. Selve processen tager cirka 4 minutter.

- Modning... Efter tørring sendes materialet til en speciel modningskasse ifølge mærket (15, 25, 35 og 50), hvor modningsprocessen finder sted. Tiden for hele proceduren tager fra 4 til 12 timer, afhængigt af størrelsen på granulatet og miljøet t.

- Hærdning blokke... De forberedte blokke sorteres efter mærker og opbevares. I første omgang kan blokke stadig afgive den resterende fugt. Blokernes modningsperiode tager fra 12 til 30 dage.

- Skæring af skumblokke. På en speciel skummaskine udføres strengskæring af skumblokke i plader med specificerede dimensioner. Standardstørrelser er 20, 30, 40, 50 og 100 mm, andre størrelser er også mulige.

Produktionsteknologi

I sig selv er polystyren til vægisolering et specielt varmeisolerende materiale, der er lavet af granulat af polymerstyren (termoplastisk polymer). Stoffets struktur ligner klassisk skumplast, men adskiller sig fra den inden for produktionsteknologi.

Ark polystyren er lavet til isolering af bygninger ved at blande korn af stoffet med et specielt skummende pulver, farvestoffer og andre tilsætningsstoffer. Under indflydelse af høje temperaturer presses materialet ud af ekstruderen i form af specielle plader. Derefter afkøles pladen og skæres til en bestemt størrelse (det varierer som regel for hver producent).

Anvendelsen af polymer til ekstern varmeisolering af væggene i et privat hus

Takket være brugen af denne teknologi får isolatoren unikke egenskaber, herunder ekstra lydisolering, modstandsdygtighed over for fugt, holdbarhed og styrke. Materialets struktur er ensartet, består af små celler, som hver har en størrelse på 0,1-0,3 mm.

For at forhindre antændelse af ekstruderet isolering tilsættes brandhæmmende stoffer til dens sammensætning - stoffer, der er modstandsdygtige over for åben ild og høje temperaturer.

Egenskaber og funktioner

Det termiske isoleringsmateriale, der bruges til at isolere loggia og andre genstande i vores tid, har den mest tætte struktur uden mikroporer, og dens trykstyrke er derfor ekstremt høj.

Derudover er polymeren frostbestandig, neutral i forhold til kemikalier, biologiske virkninger (ikke udsat for ødelæggelse af svampe og gnavere).

På grund af dets høje ydeevneegenskaber giver polystyren ikke kun god varmeisolering, men beskytter også overflader mod fugt og forhindrer indtrængning af fremmede lyde.

Ekstruderede harpiksindstillinger for hver overflade i bygningen

Anvendelsesområder

Der er mange anvendelsesområder for moderne polystyrenmateriale i dag. Isolering med polystyren er en universel proces, fordi du kan arbejde med materialet i ethvert vejr og endda i frost.

På grund af sine tekniske kvaliteter er polystyren uundværlig, når du udfører følgende værker:

- Termisk isolering af forskellige typer tag og lofter;

- Isolering af fundamenter og kældre af bygninger (mens landhuse ikke er den eneste mulighed);

- Vægisolering med polystyren ude og inde i huset;

- Effektiv varmeisolering af gulve i bygninger og strukturer af forskellige typer og størrelser;

- Isolering af loggier og altaner. I lighed med vægisolering kan processen udføres både ude og inde i huset.

Råd. Polystyren er af høj kvalitet og praktisk materiale, men samtidig skal visse krav overholdes under installationen. Lad ikke benzin og andre opløsningsmidler ramme overfladen af isoleringen, da dette kan føre til ødelæggelse af polystyren.

Tagisolering med polymermateriale

Hvad er polystyren

Polystyren er et produkt af styrenpolymerisationsreaktionen. Kemisk formel for styren: С6Н5СН = СН2.

Polystyren er et fast, glaslignende stof, der transmitterer op til 90% af lyset. Polystyren leder ikke elektricitet og varme, det opløses godt i organiske opløsningsmidler som ketoner, aromatiske kulbrinter, aldehyder og ethere. Det er dårligt opløseligt i alkoholer, interagerer ikke med syrer og baser og er passivt over for vand.

Den såkaldte ekspanderede polystyren opnået ved opvarmning af polystyren med blæsemidler har fået stor popularitet i konstruktionen. Efter afkøling er det resulterende materiale en stiv struktur med celler fyldt med luft (kun 2 vægt% er polymer og 98% er luft). Udvidet afkølet polystyren kaldes ekspanderet polystyren (refererer til skum - dette er en hel klasse skumplast).

Udvidet polystyren er et stof med lav varmeledningsevne, det er perfekt skåret med en kniv, det er let at samle og egner sig ikke til radioaktiv bestråling.