Isolering er et uundværligt element i opførelsen af ethvert anlæg på tempererede og kolde breddegrader. Værelsekomfort og månedlige varmeudgifter afhænger af dette. Men når du vælger et byggemateriale, skal du ikke kun tænke på dets grundlæggende funktionelle egenskaber, isoleringens brandmodstand er en vital parameter. Sikkerheden i folks liv og ejendomssikkerheden afhænger stort set af den. I dag tilbyder markedet et stort udvalg af varmeisolatorer, og det er ikke svært at vælge en modifikation, der opfylder alle kravene. På grund af væksten i nødsituationer er det bedre at vælge oprindeligt ikke-brændbar isolering.

Sorter

Der er hundredvis af typer varmeisolerende materialer til salg. De adskiller sig ikke kun i deres formål - ildfast isolering til skorstenen, til fundamentet, til taget, men også i struktur:

- Løs. Disse isolatorer er granulater og småsten med forskellige fraktioner. Byggematerialer hældes i hulrummene i bygningskonstruktioner. Ekspanderet ler, perlit og vermiculit er velkendte.

- Cellular. Skummede materialer er meget udbredt i boligbyggeri. De har gode præstationsparametre. For eksempel er skumglas ekstremt holdbart, og den deklarerede ressource er 100 år.

- Væske. Disse varmeisolatorer påføres strukturer i flydende form. Efter størkning bliver de til en hvid masse, der ligner polystyren. En populær flydende varmeisolator er PU-skum urethan.

- Fiberholdigt. Isolering består af fibre, byggematerialer kaldes ofte uld: sten, mineral, basalt. På markedet tilbydes de i måtter eller ruller. Traditionel løsning med høj brandmodstand.

Basaltuld

Basaltuld

Basalt- eller stenuldsmåtter bruges hovedsageligt til at skabe brandbestandig isolering til mursten.

Sådan isolering er ideel, da den ikke er brændbar, stærk og meget holdbar.

Isolering produceres ved at smelte basalt ved temperaturer over halvandet tusind grader. Endvidere dannes en masse af smeltet materiale til tråde, som under afkøling bevarer deres form. Formgivning sker på forskellige måder, den mest almindelige er luftblæsning. De resulterende fibre formes til måtter. I sidste ende opnås ikke-brændbare stive rektangulære produkter eller bløde rulleprodukter.

På grund af det høje smeltepunkt for basalt kan isoleringen med succes bruges i varmebestandige strukturer med en brandmodstandsklasse på mindst EI 45.

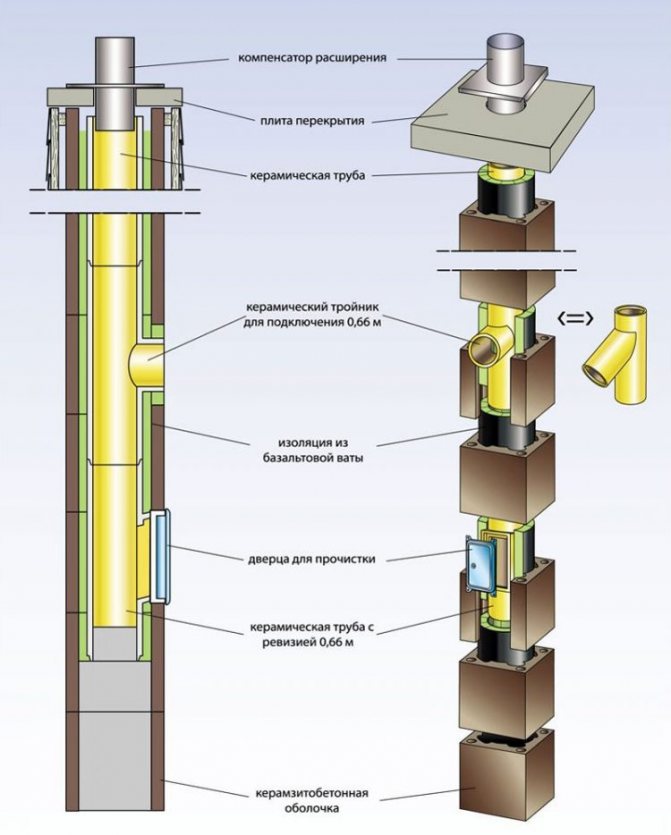

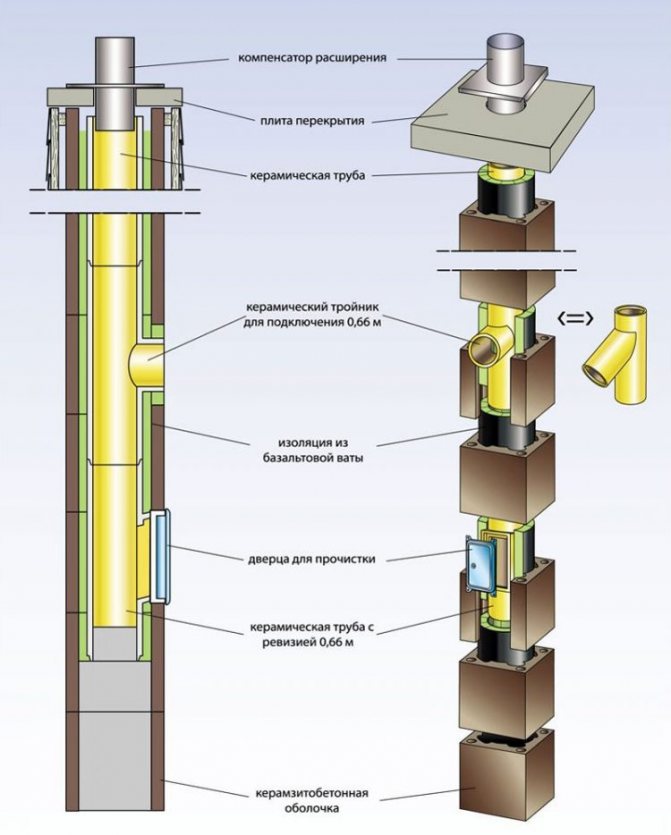

Enheden af ildfast isolering til rør lavet af ikke-brændbar basaltisolering kræver oprettelse af en ramme på en mursten. Til dette anvendes også ikke-brændbare materialer - metalprofiler, der er fastgjort til skorstenen med ankre eller dyvler. Befæstelseselementer bør kun være af metal; plastdåler er ikke tilladt.

Trinnet til profilerne vælges lig med bredden på isoleringspladen for at forhindre et stort antal samlinger. Ark af basaltuld lægges mellem elementerne i rammen og fastgøres med monteringstape. En isoleringstykkelse på 50 mm er nok til en muret skorsten.

Isoleringen skal beskyttes mod ydre påvirkninger, da den mister sine varmeisolerende egenskaber, hvis den bliver våd af regn eller sne. For at gøre dette kan du bruge metalplader eller sidespor, der skal fastgøres på en sådan måde, at der er et luftspalte på mindst 15 mm mellem dem og isoleringen.

Hvordan vælger jeg en brandsikker ildfast varmeisolator?

Uanset hvorfor du køber en isolator med brandmodstand - til en altan, dørisolering, til en kedel, et gulv eller et rør, skal du stræbe efter følgende parametre:

- Maksimal termisk effektivitet. Jo lavere varmeledningsevne er, jo mere varme forbliver der i lokalet.

- Pålidelighed. Materialet skal være designet til husets specifikke strukturer. Brandsikker skorstenisolering bør ikke bruges til vægge eller gulve. Isolatorer er designet til applikationen inklusive belastninger.

- Livstid. Det er usandsynligt, at ejeren af huset med jævne mellemrum ønsker at udføre isoleringsarbejde. Det er bedre at gennemføre arbejdet en gang og leve i et behageligt miljø.

Opmærksomhed! Ethvert byggemateriale har fordele og ulemper. Når du vælger, er det nødvendigt ikke kun at overveje de tekniske egenskaber ved en bestemt varmeisolator, men også at sammenligne ændringerne med hinanden.

Skorsten isoleringsmaterialer

Det tilrådes at lægge et projekt til isolering af skorstene på tidspunktet for byggeriet af et hus eller sommerhus, men det er muligt at udføre isoleringsarbejde på ethvert tidspunkt, selvom boligen allerede er opført. Dernæst vil vi overveje de vigtigste metoder, metoder og materialer, der er egnede til implementering af denne procedure.

Hvordan kan du isolere en skorsten

Skorstens integritet påvirkes af to hovedfaktorer, som det er nødvendigt at tage højde for i processen med udførelse af isoleringsarbejde:

- Dugpunkt. Dette punkt vedrører frigivelse af kondensat, hvis negative virkning blev diskuteret ovenfor. Faktum er, at i mangel af ordentlig varmeisolering skifter dugpunktet ind i røret. Det vil sige, den varme luft, der stiger under opvarmningen af rummet, stiger op fra den direkte varmekilde, når et bestemt punkt inde i skorstenen, og der sætter den sig i form af kondensdråber. Dette er især farligt for metal- og murstenprodukter, da overskydende fugt absorberes af materialet og ødelægger det indefra, fryser og omdannes til is;

- aggressiv negativ indvirkning af de gasser, der udsendes fra forbrændingen. Under opvarmningsprocessen vises uundgåeligt skadelige kemiske forbindelser, der ødelægger hele hjemmets opvarmningssystem. Dette gælder især for svage sure opløsninger af nitrogen eller svovl. Ved langvarig eksponering kan de ødelægge skorstenen fra næsten alle materialer.

For at beskytte mod sådanne skadelige faktorer kan du vælge en af følgende isolering:

- ikke-brændbar slaggeuldsisolering til skorstenen;

- glasuld;

- basaltuld.

De mest populære og anvendte er varmeisolatorer lavet af basaltuld.

Ikke-brændbare varmeisoleringsmaterialer lavet af slaggeuld

Denne version af skorstensforingen fås i to former: ruller og måtter. Det adskiller sig også i tæthed og størrelse afhængigt af rørets individuelle karakteristika, formålet med beklædningen og andre designfaktorer, der tages i betragtning hver for sig.

Deres vigtigste træk er bevarelse af struktur og egenskaber, selv ved stærk opvarmning op til + 400 ° C. De er brandsikre og ikke brandfarlige, og minimerer derfor risikoen for brand.

Metallurgiske slagger anvendes som råmaterialer til fremstilling.

Ulemperne ved dette materiale inkluderer:

- tilstedeværelsen af resterende surhed

- muligheden for et fjendtligt miljø, når der kommer fugt ind i materialet.

På trods af disse negative aspekter bruges denne brandsikre isolering til skorstenen i vid udstrækning til reparations- og isoleringsarbejde, da den opretholder et ideelt forhold mellem pris og kvalitet.

Glasuld isoleringsmaterialer

Glasuld er et isolerende materiale med en fibrøs struktur. Det er fremstillet af knust glas eller råmaterialer, der bruges under glassmeltning.

Afhængigt af fremstillingsmetoden er glasuld opdelt i:

- tynd, som opnås ved at dreje (tegne) fra smeltet glas;

- ru gennem blæsemetoden.

Glasuld sælges i form af ruller eller plader.

Varmeapparater til basaltuldsrør

Basaltsten bruges som råmaterialer til produktion af isolering.

- Måden at bruge uorganiske grundstoffer giver en komplet modvirkning mod rådnende og svampe.

- Basaltuld til skorstenen har høj styrke og varmebestandighed, og det foretrækkes derfor at bruge den som ikke-brændbar varmeisolering for at forhindre brande inde i skorstenen.

- Isolatoren sidder godt og tilpasser sig overfladen på isoleringen. Har lang levetid. Efter installationen tjener den uden at miste sine egenskaber i 30-40 år.

- Efter styrke er basaltuld opdelt i: blød, halvstiv og hård.

Basaltuld har en yderligere nyttig egenskab i form af beskyttelse mod fugt, derfor er det en mere alsidig metode til varmeisolering sammenlignet med glasuld eller slaggefiber.

Bomuldsuld som isolering

Enhver konstruktionsuld er kendetegnet ved høj ydeevne ved brandsikkerhed. Inkl. Økould og glasuld. Disse egenskaber har intet at gøre med dampspærre, varmeisoleringsegenskaber. De modstår stabilt temperaturer op til +500 grader C. Alle vadder har brandbestandige egenskaber i vid udstrækning. De understøtter ikke forbrænding, flammen slukkes straks i kontakt med dem. Sådanne egenskaber gør mineraluld til en af de mest efterspurgte isolatorer, herunder til bade og saunaer.

Fordele:

- ekstraordinær brandmodstand

- lav pris;

- forskellige frigivelsesformater;

- miljøcertifikater.

Ulemper:

- byggemateriale absorberer fugt godt, fugtigt, mister sine varmeisolerende egenskaber;

- nogle ændringer indeholder farlige komponenter.

Bemærk! Hvis isoleringen opfylder brandsikkerheds- og varmeisoleringsprojektet, men er ekstremt hygroskopisk, kompenseres denne ulempe af teknologiske løsninger. I dette tilfælde skal der tilvejebringes en effektiv vandtætning og dampspærre.

Produktionsformater for mineraluld

Isoleringsmaterialer til asbest og stålrør

Varmeisolering med stenuld (stenuld)

Mineraluld bruges i vid udstrækning som isolering til indvendig og udvendig dekoration. Stenuld har en meget lav varmeledningsevne, plus den er brandsikker. Materialet er ikke brandfarligt, tillader luft at cirkulere og forhindrer forfald. Natursten bruges til fremstilling af stenuld.

Den nemmeste måde er at vinde det omkring den rensede overflade af røret og stramme det med klemmer eller metalbeslag. Bedre at gøre mere end et lag. Pak toppen med folie, fast. Sådan isolering udføres let manuelt efter at have set en video på Internettet, men husk at den er kortvarig.

En anden måde er mest at foretrække: Lav ekstra beskyttelse for isoleringen - et hus (låg) lavet af stål eller galvaniseret jern. Du får konstruktionen af to rør, forskellige i diameter, med et bomuldslag imellem. Hæld beton i de tomme rum. Varmeisolering beskyttes pålideligt mod ydre påvirkninger - vind, regn, sne.

- Fordele:

- konstruktionens lethed, gør ikke taget tungere;

- let at gøre med dine egne hænder - kræver ikke specielle værktøjer og færdigheder;

- lav pris;

- kræver ikke lange tidsudgifter, da processen kun tager et par timer.

Varmeisolering med mursten

Det ydre hus er lavet på en lignende måde, mellemrummet mellem de to cylindre er fyldt med mursten. Når du bruger denne type isolering, er kappen et sæt på en og en halv meter (eller kortere) sektioner, så det vil være muligt at stampe fyldstoffet.Diameteren på det ydre hus skal være mindst 6 cm større end det indvendige.

Det skal huskes, at denne metode væsentligt gør strukturen tungere. Topdækslet kan desuden males med oliemaling for bedre fugtbeskyttelse.

Hvad skal man se efter, når man laver et hus:

- Beklædning skal begynde: en del af røret, der starter fra loftet.

- Husets krop skal bestå af sektioner for bedre komprimering af fyldstoffet og skal installeres skiftevis.

- Forsøg at fastgøre delene tæt på hinanden, så der ikke er nogen huller.

Skorstenens varmeisolering med træ og glasuld

- En ramme af træpaneler bygges rundt om røret.

- Indvendigt beklæd rammen med folie.

- Det dannede rum er fyldt med glasuld.

- Sømmene lægges med filt gennemblødt i leropløsning.

- Ovenfra er alt beklædt med skifer.

Dette design er også let, prisen på de anvendte materialer er lav.

- Glasuld har mange fordele:

- antænder ikke;

- bliver ikke våd;

- ikke udsat for forfald, skimmel;

- meget lav pris.

Når du arbejder med glasuld, kræves forbedrede beskyttelsesforanstaltninger: beskyttelsesbriller, åndedrætsværn, beskyttelsesdragt. I tilfælde af kontakt med slimhinder og hudmikrofibre af glas er der alvorlig kløe og rødme. Det er næsten umuligt at vaske dem af, da de trænger ind i porerne. Hvis sådanne partikler kommer ind i luftvejene, kan alvorlige helbredsproblemer ikke undgås. Hvis du laver isolering af glasuld med dine egne hænder, skal du være meget forsigtig.

I mange tilfælde kan tør jord eller sand bruges som isolering i stedet for mineraluld eller mursten.

Flydende brandhæmmende varmelegemer

Disse syntetiske byggematerialer er kendetegnet ved høje varmeisoleringsparametre. Blandt dem er der mange ændringer, der er ikke-brændbare og økologisk perfekte. For eksempel polyurethan. Flydende fyldstoffer fylder de mindste huller, hvilket helt forhindrer kulde i at komme ind i lokalet.

Fordele:

- effektivitet;

- miljømæssig sikkerhed;

- brandmodstand;

- påfyldningstæthed.

Ulemper:

- anvendelse kræver specielt udstyr og færdigheder

- høj pris.

Flydende polyurethanpåføring

Varianter af stenuld og dens anvendelsesområder

Produkter fremstillet af stenuld i overensstemmelse med kravene i to reguleringsdokumenter: GOST 21880-2011 "Måtter fra mineraluldsømd varmeisolerende" og GOST 9573-2012 "Plader af mineraluld på et syntetisk bindemiddel, varmeisolerende", er opdelt i måtter og tavler af forskellig stivhed, som har deres egne betegnelser og specifikke anvendelsesområder, hvilket kan ses i den følgende tabel.

Mærkning af mineraluldsmåtter og -plader og deres anvendelsesområder

Densiteten af mineraluld til isolering er den vigtigste indikator, hvormed anvendelsesomfanget bestemmes.

Løse varmelegemer til vægge, lofter og gulve

Hver fritflydende ikke-brændbar isolering til vægge og lofter har sine egne parametre for varmeledningsevne. Når du bruger det, skal du nøjagtigt beregne tykkelsen på udfyldningen. Denne isoleringsmetode er vanskelig, både i udviklingen af projektet og i udførelsen. Byggematerialer varierer med hensyn til miljøsikkerhed, nogle frigiver giftige stoffer, når de opvarmes. Men alle er ideelt set ikke brandfarlige og brandsikre.

Fordele:

- gode varmeisoleringsparametre;

- tiltrækker ikke dyr

- brandmodstand;

- lavpris.

Ulemper:

- kræve nøjagtige beregninger og forberedelse af stedet

- nogle ændringer udsender farlige stoffer ved høje temperaturer.

Isolering af loftet med ekspanderet ler

Naturligt varmelegeme til et bad

Disse materialers egenskaber er først og fremmest i deres miljøvenlighed og evne til at "trække vejret". Tidligere blev russiske bade isoleret udelukkende ved hjælp af naturlige ingredienser. Men tænk ikke, dette er et let og hurtigt svar på spørgsmålet om, hvilken slags isolering der er bedre til at isolere et bad. Naturlig varmeisolering har både positive og negative egenskaber.

Fordele

Varmeisoleringsprodukter af naturlig oprindelse har følgende fordele:

- økologisk renlighed

- harmløshed for menneskers sundhed

- lang levetid

- lav varmeledningsevne.

ulemper

Reference: de største ulemper ved naturlige materialer inkluderer deres egenskaber, erhvervet på grund af organisk oprindelse.

De er:

- antændelighed... Næsten alle naturlige materialer brænder godt. For at øge brandmodstanden kan der tilføjes specielle stoffer til sammensætningen, men i dette tilfælde mister materialet sine miljøegenskaber;

- allergenicitet... Nogle typer varmeisolatorer kan forårsage allergi;

- gyroskopicitet... De fleste naturlige materialer har en høj fugtabsorptionsevne. Dette kan føre til rådnende materiale, hvis det bliver vådt.

- sandsynligheden for skade på gnavere og insekter.

Hvad bruges til opførelse af bade?

Naturlige materialer har længe været brugt som varmelegemer til bade. Mos, slæb, filt, hamp blev placeret mellem træstammerne. Rødmos, der bruges til indvendig fugning, er velegnet til en træstruktur. Af de moderne muligheder, der anvendes til mezhventsovy-isolering, kan der skelnes mellem jutefibre, som også er blottet for enhver "kemi".

Porøse isolatorer med brandmodstandsparametre

Dette er den nyeste generation af brandsikker bygningsisolering. For det meste er materialer lavet af naturlige råmaterialer: glas, kul og andre komponenter. De består af op til 80% hulrum. Isolationsmaterialer understøtter ikke forbrænding, udsender ikke giftige stoffer, kan let skæres, velegnet til isolering af eksterne og interne strukturer, herunder skorstene.

Fordele:

- høje varmeisoleringsegenskaber;

- brandmodstand;

- lav pris;

- miljømæssig sikkerhed.

Dette byggemateriale har ingen mangler.

Formater til produktion af skumglas

Valget af ildfast isolering er en presserende opgave for mange potentielle ejere af landejendomme. Se testene af varmeisolerende materialer for ubrændbarhed i denne video:

Anvendelsesområder for ildfaste varmeapparater

Ikke-brændbare varmeisolatorer anvendes på alle faciliteter, inklusive dem med høje brandsikkerhedskrav. De bruges på de øverste strukturer af strukturer: lofter, lofter, tag, de bruges på faciliteter med ekstreme driftsforhold: bade, saunaer, værksteder til produktion af varme produkter, for eksempel i et bageri. Trods fremkomsten af nye teknologiske materialer anvendes traditionel isolering i vid udstrækning. Såsom glasuld, ekspanderet ler, murstensbrud er stadig efterspurgt i byggeriet. Moderne varmeisolatorer løser problemer på samme tid, herunder dampspærre. Derfor, når du vælger, skal du blive styret af anbefalingerne fra branchens eksperter.

På en note! Alle skorstene, uanset materialet - mursten, metal, asbestrør - er udsat for negativ indflydelse. Det vil sige, ethvert system kræver en varmeisolator. Valget af isolering afhænger af design og materiale.

Folieisolatorer vælges i stigende grad til opførelse af bade og saunaer. De er foret med vægge, gulv, loft, skorstene. Oftere sælges dette materiale i ruller. Fordelene ved denne varmeisolator er, at folien er karakteriseret ved yderligere egenskaber - for at reflektere infrarøde stråler. Dette giver yderligere varmebestandighed. Isoleringen skæres let og lægges, beskytter lokalerne mod frysning så meget som muligt på et tidspunkt, hvor saunaer og bad ikke bruges eller opvarmes.

Termiske egenskaber ved ildfaste og varmeisolerende materialer

TERMISKE EGENSKABER FOR KÆNDINGSMATERIALER

Refraktoritet defineres som temperaturen Togn, ved hvilken deformationen af en standardprøve i form af en afkortet pyramide forekommer i fravær af mekanisk og fysisk-kemisk virkning. Ildfaste produkter er opdelt i tre grupper: medium ildfasthed (ildfast) - op til 1770 ° C; høj ildfasthed (meget ildfast) Togn fra 1770 ° C til 2000 ° C, højeste ildfasthed - Togn - over 2000 ° C. Den begrænsende driftstemperatur for ildfast drift under driftsforhold Tmax er signifikant lavere end Togn.

Tabel 1 viser egenskaberne for de mest anvendte ildfaste ildfaste materialer. Alle ildfaste stoffer er kendetegnet ved vigtige ydeevneindikatorer som varmebestandighed, slaggmodstand, strukturel styrke, volumenændring under opvarmning, som bestemmer deres anvendelse til konstruktion af ovnelementer.

Varmebestandighed henviser til ildfaste evner til at modstå temperaturcykling under opvarmning og køling, de såkaldte termiske cyklusser. Varmebestandighed er kendetegnet ved antallet af termiske cyklusser op til tabet af 20% af den ildfastes oprindelige masse som et resultat af revnedannelse og flisning.

Slaggmodstand karakteriserer ildfasthedens evne til at modstå virkningerne af flydende slagge og metal, kalk, gasser.

Dinas indeholder mere end 93% SiO2 og tilhører silica, sure ildfaste stoffer. Den har en høj strukturel styrke, en høj temperatur i begyndelsen af deformation under belastning og følgelig en driftstemperatur på 1650–1700 ° C. Modstandsdygtig over for sure smelter og luftformige medier, men tåler ikke kontakt med basiske smelter af metaller og deres oxider. Varmebestandigheden for dinas i henhold til standardmetoden overstiger ikke 1-2 termiske vandcykler. Men hvis der forekommer temperatursvingninger i værdier over 300 ° C og især over 600 ° C, er dinas varmebestandighed ekstremt høj.

Dinas bruges i vid udstrækning til fremstilling af højtemperaturdelen af dysen til højovnsluftvarmerne og regeneratorer til opvarmningsbrønde, som ikke køler ned under 600 ° C, til lægning af afstandshvelv.

Tabel 1 - Egenskaber for ildfaste materialer, der er mest brugt i ovne

| Ildfaste grupper | Hovedkem. komponenter i% (vægt) | Togn, ° С | Tmax, ° С | Densitet - r, t / m3 | Coef. varmeledningsevne - l, W / (m × K) ved 100 ° С | Ud. varmekapacitet - s, kJ / (kg × K) ved 100 ° С | |

| 1 | Dinas | SiO2> 93 | 1690-1720 | 1650-1700 | 1,84-1,97 | 1,3 | 0,86 |

| 2 | Fireclay | 302O3 <45 | 1580-1750 | 1200-1400 | 1,83-1,95 | 0,9 | 0,9 |

| 3 | Mullite | 622O3 <72 | 1600-1800 | 1600-1650 | 2,34-2,52 | 1,2 | 0,86 |

| 4 | Korund | Al2O3> 90 | 1950-2000 | 1650-1800 | 2,89-3,12 | 2,1 | 0,83 |

| 5 | Smolomit | 50 10 | 1800-1900 | 1300-1400 | 2,7-2,8 | 3,4 | 0,96 ved 1000 ° C |

| 6 | Periclase (magnesit) | MgO> 85 | 2200-2400 | 1650-1700 | 2,6-2,8 | 4,5 | 1,08 |

| 7 | Periclase-krom | MgO> 60 52O3 <20 | 2000 | 1650-1700 | 2,95-3,04 | 2,5 | 1,0 |

| 8 | Chromitopericlase | 40 152O3 <35 | 1920-2000 | 1700 | 2,9-3,15 | 2,0 | 1,8 ¸ 1,15 (20-1000 ° C) |

| 9 | Zirkon | ZrO2> 50, SiO2> 25 | 2000-2300 | 1900-2000 | 3,48-3,83 | 1,4 | 0,64 |

| 10 | Siliciumcarbid | SiC> 70 | 2000 | 1800-2000 | 2,35-2,54 | 9,3 ved 1000 ° C | 0,97 |

Chamotte henviser til ildfaste aluminiumsilikater, der ud over Si02 indeholder op til 45% Al203. Det har en højere termisk stabilitet (10-20 termiske vandcyklusser), men lav slaggmodstand. Den mest anvendte i ovnkonstruktion ved temperaturer op til 1350 ° C til konstruktion af vægge, buer, ikke i kontakt med metaloxider, til den lave temperatur del af den regenererende pakning. Tåler ikke slid ved høje temperaturer.

Mullite og korund tilhører ildfaste materialer med højt aluminiumoxid. Når Al2O3-indholdet stiger, øges deres servicetemperatur, styrke og volumenkonsistens under opvarmning. Varmebestandighed overstiger 150 termiske vandcyklusser. De bruges i stedet for chamotte ved højere temperaturer: mullit - op til 1650 ° С, korund - op til 1800 ° С. Smeltede korundprodukter har høj slaggmodstand og modstår tryk og slideffekt af metal og ladning. De bruges i installationer til stålforarbejdning uden for ovnen, i monolitiske ildsteder til kontinuerlige opvarmningsovne, som pakning af kugleregeneratorer.

Periclase (eller magnesit) indeholder mindst 85% MgO. Temperaturen i begyndelsen af blødgøring under belastning er betydeligt lavere end ildfastheden. Maksimal driftstemperatur 1700 ° C.Produkternes varmebestandighed er lav og udgør 1-2 termiske vandcyklusser.

Slag modstand mod. til de vigtigste smelter - metaller og slagger, der er rige på metaloxider og kalk, er ekstremt høje. Derfor anvendes magnesitsten til at lægge elementer i ovne af jernholdig og ikke-jernholdig metallurgi, som kommer i kontakt med smeltede metaller og basiske slagger. Magnesitpulver bruges til at fylde samlingerne, når der lægges ildstederne til smelteovne.

Periclase-chromite og chromite-periclase ildfaste stoffer indeholder MgO og chromit Cr2O3 som base. Disse ildfaste egenskaber adskiller sig markant fra periclase-dem og afhænger af forholdet mellem chromit og magnesit. Den maksimale varmebestandighed svarer til forholdet Cr2O3: MgO = 30:70. Slaggemodstand er højere med et chromitindhold på 20%. I hvælvingerne i stålfremstillingsovne har produkter med et chromitindhold på 20-30% den største holdbarhed. De slides ud på grund af dannelse af revner og spåner, der er forårsaget af termiske spændinger som følge af temperaturudsving i ovnens arbejdsområde.

Smolomit ikke-fyrede ildfaste stoffer indeholder MgO og CaO som base såvel som kulstof i form af et harpiksbindemiddel i en mængde på 2-4%. De bruges til foringskonvertere. Kalk CaO interagerer med silikaterne fra konverterens slagge, hvorved der dannes en kammusling på overfladen af foringen, hvilket forhindrer slaggens indtrængning i foringen.

Kulstofholdig ildfaste materialer er fremstillet af tilgængelige råmaterialer - grafit, koks - med et højt smeltepunkt ³ 3500 ° C. De fugtes ikke af smelter og er derfor modstandsdygtige over for dem, har høj termisk stabilitet, men begynder at oxidere i brændselsforbrændingsprodukterne ved en temperatur på ³ 600 ° C. Derfor bruges de til service i et reducerende miljø: i elektriske ovne til fremstilling af ferrolegeringer, aluminium, bly, i bunden af højovne, som en forsyning til støbning af metaller, til fremstilling af elektroder til buesmeltende ovne.

Siliciumcarbid ildfaste stoffer indeholder som hovedbestanddel SiC - carborundum. De er dækket af en beskyttende SiO2-film, derfor oxiderer de ikke som kulstofholdige. De har høj styrke, slidstyrke, varmebestandighed. Modstandsdygtig over for neutrale og sure smelter, ustabile mod basiske. De bruges til fremstilling af rør til keramiske rekuperatorer, ildfaste dæmpere.

Uformet Ildfaste materialer anvendes til fremstilling af monolitiske ildfaste betonforinger og stammemasser. Ildfast beton er en blanding af ildfast fyldstof (brud på ildfaste produkter) med en partikelstørrelse på 0,5 til 70 mm, bindemiddel og additiver. Som et bindemiddel anvendes koldhærdende ildfaste cement (aluminiumoxid, magnesia), vandglas, fosfatbindere baseret på orthophosphorsyre H3PO4. Tilsætningsstoffer kan regulere hastigheden for hærdning og hærdning, forbedre plastiske egenskaber og reducere svind.

Dinas-betonblokke og -paneler til vægge til opvarmningsbrønde, ler-kvartsitmasser til belægningspuds er udbredt. Der anvendes en monolitisk foring af vægge og buer til opvarmningsovne lavet af flydende (støbt) beton med fastgørelse til ovnens metalramme ved hjælp af ankersten fordelt over væggens område og hvælving.

Beskyttende kranier dannes på arbejdsfladen af hegnet til smeltning, skaft og lysbueovne fra sintrede eller smeltede materialer med intens afkøling af ovnvæggene med vand eller luft. I ikke-jernholdige smelteovne er hovedet et effektivt middel til at beskytte og undertiden udskifte foringen.

TERMISKE EGENSKABER FOR VARMEISOLERINGSMATERIALER

Tre typer produkter anvendes til varmeisolering af metallurgiske ovne: 1) lette porøse ildfaste mursten: letvægtsfyr, letvægtsdiner, diatomit og andre; 2) opvarmning af varmeisolering 3) produkter i form af plader, bomuldsuld, filt, pap,fremstillet på basis af keramiske fibre i en blanding med et bindemiddel, de såkaldte fiberagtige ildfaste stoffer. Ildfaste fibre er relativt nye varmeisolerende materialer.

Letvægts ildfaste mursten har høj porøsitet og derfor lavere tæthed og varmeledningsevne end konventionelle ildfaste mursten (tabel 2). Mursten i tabellen. 2 står for D - dinas, W - chamotte, L - letvægts, tal efter bindestregens gennemsnitstæthed. Jo lavere densiteten af mursten er, desto bedre er dens varmeisoleringsegenskaber, men jo lavere er den maksimale driftstemperatur.

Sammenlignet med konventionelle ildfaste stoffer har letvægts chamotte og andre lette materialer lavere styrke, slaggmodstand og varmebestandighed. De kan ikke kun bruges til foringens varmeisolerende lag, men også til arbejdslaget i termiske ovne. Diatomit mursten bruges kun til det ydre lag af varmeisolering af vægge og hvælvinger til varmeovne.

Tabel 2 - Egenskaber for lette ildfaste produkter

| Ingen. | Produkttype og brand | Densitet - r, t / m3 | T max, slave, ° С | Coef. varmeledningsevne - l, W / (m × K) | Ud. varmekapacitet - s, kJ / (kg × K) i området 0-1400 ° C |

| 1 | Dinas DL-1,2 | 1,2 | 1500 | 0,58 + 0,38 × 10-3 × t | 1,19 |

| 2 3 4 | Chamotte ShL-1.3 ShL-0.9 ShL-0.4 | 1,3 0,9 0,4 | 1350 1200 1100 | 0,47 + 0,14 × 10-3 × t 0,29 + 0,20 × 10-3 × t 0,06 + 0,14 × 10-3 × t | 1,19 1,17 1,17 |

| 5 | Diatomit mursten | 0,5 | 1000 | 0,15 (ved t = 350 ° C) | 1,0 |

Dybest set anvendes naturlige varmeisolerende materialer som udfyldninger: diatomit, infusoritjord, tripoli og vermiculit. De første tre materialer har sammensætningen SiO2 × nH2O.

Diatomit - et nedbrydningsprodukt af alger, har en løs jordstruktur. De anvendes i form af et pulver eller produkter fremstillet på en lerbinding: tætheden af produkterne er 500, 600 og 700 kg / m3, varmeledningskoefficienten er henholdsvis 0,18, 0,21, 0,27 W / (m × K). Den termiske ledningskoefficient for diatomitudfyldningen ligger i området fra 0,12 til 0,16 W / (m × K). Den begrænsende temperatur til brug af diatomitprodukter er 1000 ° C, tilbagefyldningen er 900 ° C.

Infusoritjorden er et nedbrydningsprodukt af dyreorganismer; anvendes oftere i pulverform.

Trepel - et produkt af stenforvitring, et porøst materiale med lav varmeledningsevne anvendes i form af pulver eller produkter. Med hensyn til egenskaber er tripoli-produkter tæt på diatomit.

Vermiculite er en type glimmer, der har evnen til at øge volumenet betydeligt, når det opvarmes. Vermiculite bruges i form af udfyldning eller i form af plader. Det bruges op til en temperatur på 700-900 ° C. Når det brændes, kaldes det zonolit. Den begrænsende temperatur ved anvendelse af zonolit er 1000-1100 ° C. Den termiske ledningskoefficient for vermiculit og zonolit er 0,1 W / (m × K).

Ikke-ildfaste isoleringsmaterialer inkluderer asbest. Asbest er et vandigt magnesiumsilicat med sammensætningen 3MgO × 2SiO2 × 2H2O, har en fibrøs struktur og er porøs. De bruges i form af krumme til påfyldning eller i form af produkter - ledning, pap, plader, stof og bomuldsuld.

NYE MATERIALER BRUGT I METALLURGISKE MØBLER

Tabel 3 viser nogle typer fibrøse ildfaste produkter og deres egenskaber. Fiberplader såvel som letvægts chamotte bruges til ikke kun at fremstille det isolerende lag, men også arbejdslaget i foringen af termiske ovne for at reducere varmetab i ovnens arbejdsområde. I dette tilfælde reduceres to typer tab: til ophobning af varme ved foringen og varmeledningsevne gennem foringen ind i miljøet.

Tabel 3 - Typer af fibrøse ildfaste produkter

| Nej. Pp | Produkttype og brand | Tykkelse, mm | Densitet - r, t / m3 | T max, slave, ° С | Coef. varmeledningsevne - l, W / (m × K) ved 600 ° С | Ud. varmekapacitet - s, kJ / (kg × K) |

| 1 | Plade ShPGT-450 | 100 | 0,45 | 1300 | 0,2 | 1,0 |

| 2 | Bomuldsuld MKRR-130 | 15; 20 | 0,13 | 1250 | 0,22 | 1,0 |

| 3 | Følte MKRVTs-150 | 15; 20 | 0,15 | 1400 | 0,14 | 1,0 |

| 4 | Følte MKRVTSF-130 | 15; 20 | 0,13 | 1400 | 0,18 | 1,0 |

Lad os sammenfatte

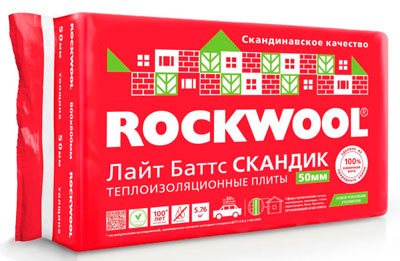

Fordi hvor god isoleringen vil være, afhænger bygningens brandsikkerhed. Det er bedre at vælge produkter fra kendte mærker, de svarer nøjagtigt til de deklarerede egenskaber.Varmeisolatorer fra mærker som Rockwool, Rocklight, Technonikol, Isover og Ursa er efterspurgte. Disse ændringer kan købes til lave priser i Leroy Merlin-kædebutikkerne, dit hjem og andre forhandlere. Og det er bedre at overlade beregningerne til teknologer og ingeniører, der tager hensyn til områder, vægmaterialer, layout og andre aspekter. Som et resultat vil du bo i et behageligt og sikkert hjem.